1

Logistyka

Wykład 4 – Logistyka procesów zaopatrzenia

i produkcji

wykład opracowany na podstawie:

Cz. Skowronek, Z. Sarjusz-Wolski: „Logistyka w przedsiębiorstwie”, PWE, Warszawa 1999

S. Dworecki: „Zarządzanie logistyczne”, WSH, Pułtusk 1999

Dr inż. Mariusz Sobka

Katedra Zarządzania PL (Ox-221)

m.sobka@pollub.pl

www.msobka.pollub.pl

tel. 081 538 4361

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Proces zaopatrzenia

Zaopatrzenie - kompleksowe

gospodarowanie wszystkimi niezbędnymi

czynnikami produkcji (przedmiotami

zaopatrzenia) w przedsiębiorstwie

Przedmioty zaopatrzenia:

• materiały

• dobra inwestycyjne

• siła robocza

• środki finansowe

2

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Gospodarka materiałowa

Pod względem treści gospodarkę

materiałową można ująć jako system

zaopatrzenia przedsiębiorstwa, który:

zapewnia gotowość dostaw i gotowość

produkcyjną według przyjętych zasad

technicznych i ekonomicznych,

obejmuje działania od rynku zaopatrzenia poprzez

stopnie tworzenia wartości

w przedsiębiorstwie aż do rynku zbytu,

jest zintegrowaną koncepcją zarządzania

i organizacji, włączoną w strategiczne i

organizacyjne procesy planowania, podejmowania

decyzji i kontroli w przedsiębiorstwie.

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Cele i zadania gosp. materiałowej

Cele zintegrowanej gospodarki materiałowej

przedsiębiorstwa:

utrzymania zdolności konkurencyjnej na rynku,

uzyskanie określonego poziomu rentowności.

Zadaniem gospodarki materiałowej jest przy tym

zrównoważenie wzajemnie sprzecznych celów:

Wysoki poziom obsługi dostaw przeciwko dążeniu do

ograniczenia kosztów kapitałowych i magazynowania,

Wysoki jakościowy standard materiałów przeciwko

dążeniu do uzyskania niskich kosztów materiałowych,

Niski poziom zamrożenia kapitału przeciwko wysokiemu

poziomowi gotowości dostawcy.

3

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Zintegrowana gosp. materiałowa

Gospodarkę materiałową można określić

"zintegrowaną", jeżeli uda się jej osiągnąć

optimum między wymienionymi

konkurencyjnymi celami cząstkowymi jak:

niskie koszty zakupów,

wysoki poziom obsługi dostaw,

niski poziom zamrożenia kapitału,

optimum między wzajemnie konkurencyjnymi

celami sfer funkcjonalnych przedsiębiorstwa -

produkcji i zbytu.

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Decyzje w sferze zaopatrzenia

Wytwarzać czy kupić? - chodzi o ustalenie,

które części, zespoły lub komponenty będą

wytwarzane w przedsiębiorstwie, a które

kupowane,

Ile kupić? - odpowiedź na to pytanie to często

stosowanie wielu procedur planowania

uwzględniających potrzeby rynku, możliwości

wytwórcze przedsiębiorstwa oraz wielu

czynników wewnętrznych i zewnętrznych,

Gdzie kupić? - wybór źródeł zakupu

i dostawców,

Kiedy kupić? - odpowiedź na to pytania,

powstaje na podstawie zastosowania

odpowiednich modeli, tzw. polityki zakupów.

4

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Instrumentarium

prognozy, programy i plany sprzedaży wyrobów oraz

ich części składowych,

dokumentacja techniczna, obejmująca jednostkowe i

zbiorcze normy zużycia i zapasów materiałów, wykazy

części typowych (tzw. handlowych) i specjalnych

(nabywanych w ramach kooperacji), wykazy asortymentów

materiałowych zalecanych do stosowania, ...

katalogi materiałów dostępnych na rynku, cenniki,

informatory, oferty, prospekty reklamowe, wszelkie

informacje z wystaw i targów,

wykazy dostawców (nazwy, adresy, nr telefonów,

faksów, itd.) oraz wszelkie informacje na temat cen,

upustów, okresów realizacji zamówień, solidności, jakości

wyrobów itp.

indeksy materiałowe, wykazy komórek i stanowisk

będących odbiorcami poszczególnych materiałów.

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

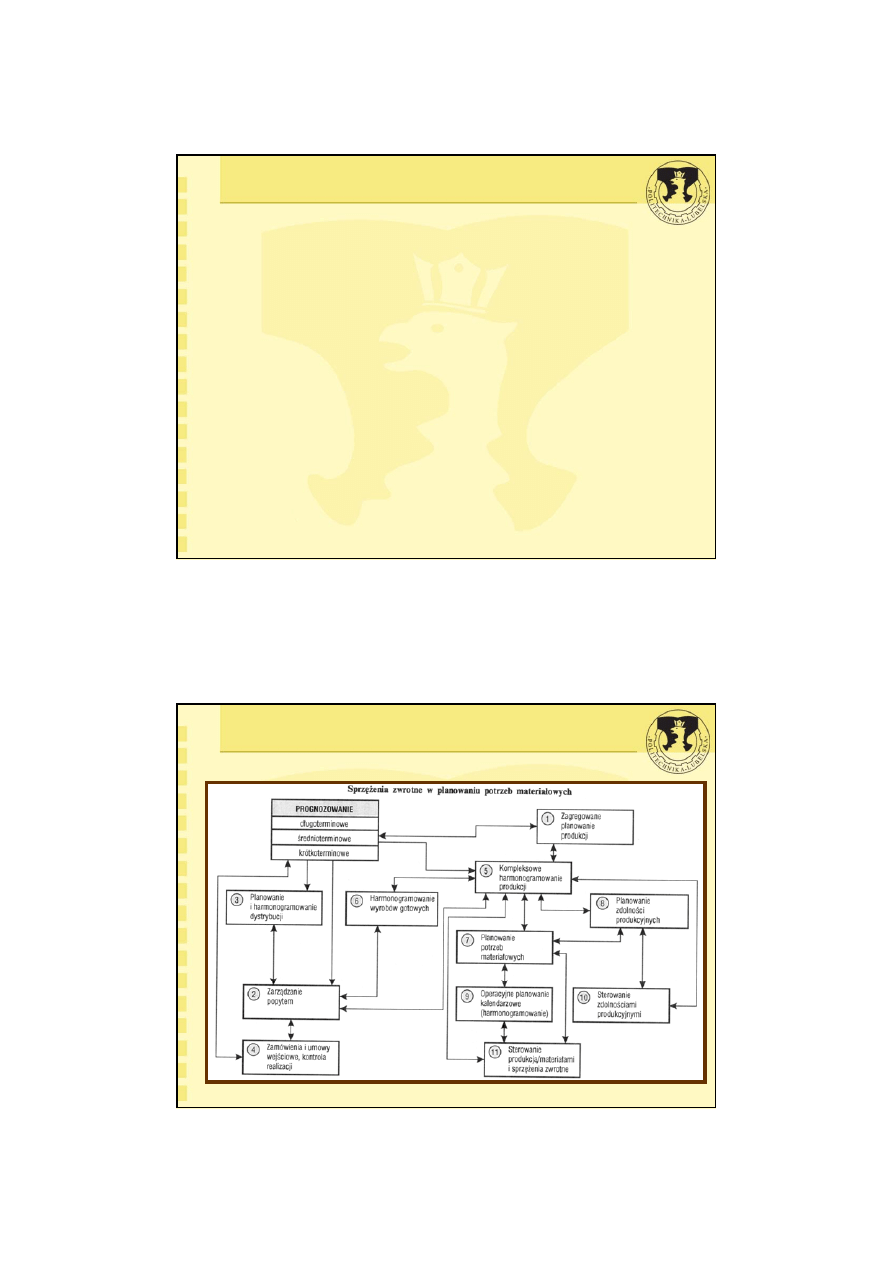

Określanie „cenności” materiałów

W zaopatrzeniu, podobnie jak w sterowaniu

zapasami, ze względu na bardzo duże liczby

pozycji materiałów przepływających przez

przedsiębiorstwo, przywiązuje się

szczególne znaczenie do tych pozycji, które

decydują o wartości zakupów, zużycia i

zapasów

Ogół materiałów dzielimy na grupy w

punktu widzenia ich "cenności". Jest to

klasyfikacja asortymentów materiałów w

przekroju trzech klas A B C

5

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Określanie „cenności” materiałów

Klasa A obejmuje te materiały, które mają

największy udział w zużyciu (zapasach,

zakupie), a jednocześnie stanowią nieliczny

zbiór asortymentów.

Klasa C to asortymenty najtańsze, w

niewielkim stopniu partycypujące w zużyciu

(zakupie, zapasach), ale jednocześnie

obejmujące bardzo liczny asortyment.

Klasa B zawiera pozostałe pozycje

asortymentowe.

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Określanie „cenności” materiałów

Po przypisaniu

wszystkich

asortymentów do

poszczególnych klas,

różnicuje się zasady

planowania potrzeb,

zamawiania, sterowania

zapasami itp.

Szczególną uwagę

zwraca się na materiały

klasy A, "mniejszą" na

pozycje klasy

B i odpowiednio C.

Zmniejsza się w ten sposób zakres problemu, co pozwala

na koncentrację uwagi na pozycjach wewnętrznych,

determinujących wyniki działalności przedsiębiorstwa.

6

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Planowanie potrzeb materiałowych

W polskiej terminologii pojęcie popyt odnosi się do rynku,

zaś "popyt wewnętrzny" (np. wydziału montażu

przedsiębiorstwa), określany jest mianem potrzeb

materiałowych (zapotrzebowania)

W literaturze zachodniej pojęcie popyt stosuje się częstokroć

niezależnie od miejsca jego zaistnienia, używane jest

również pojęcie - materiałowe potrzeby produkcyjne.

W literaturze spotyka się również określenia:

• potrzeby zależne (zapotrzebowanie na surowce,

materiały, podzespoły, zespoły itp. wywoływanego przez

zapotrzebowanie na inną pozycję poddawaną

przetworzeniu w przedsiębiorstwie)

• potrzeby niezależne (nie są związane z żadnym

zapotrzebowaniem materiałowym, a wynikają z popytu

zewnętrznego - potrzeb rynku)

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Planowanie potrzeb materiałowych

Potrzeby niezależne nie są związane

z żadnym zapotrzebowaniem materiałowym,

a wynikają z popytu zewnętrznego

(potrzeb rynku)

Potrzeby niezależne (popyt pierwotny) wynikają

głównie z prognoz popytu, natomiast

materiałowe potrzeby zależne - z obliczeń

bezpośrednich

Obliczenia te wykonuje się w ramach systemu

planowania potrzeb materiałowych (PPM) - w

literaturze anglojęzycznej znany jest pod nazwą -

Materials Requirements Planning (MRP)

7

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Planowanie potrzeb materiałowych

Podstawą obliczenia potrzeb zależnych, zapotrzebowania

na materiały i elementy kooperacyjne są:

• plan produkcji wyrobu gotowego

• jego konstrukcyjne rozwinięcia (zespoły, podzespoły, części).

Konstrukcyjne rozwinięcie wyrobu umożliwia przypisanie

każdemu zespołowi, elementowi - źródła pozyskania:

• zakupy,

• produkcja własna (struktura potrzeb materiałowych).

Na tej podstawie można ustalić zapotrzebowanie na

materiały, surowce w planowanym okresie dla potrzeb

produkcji własnej (p. oddzielny problem - normowanie

zużycia materiałów) oraz komponentów (zespoły,

podzespoły, elementy) "wchodzących" do wyrobu

gotowego.

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

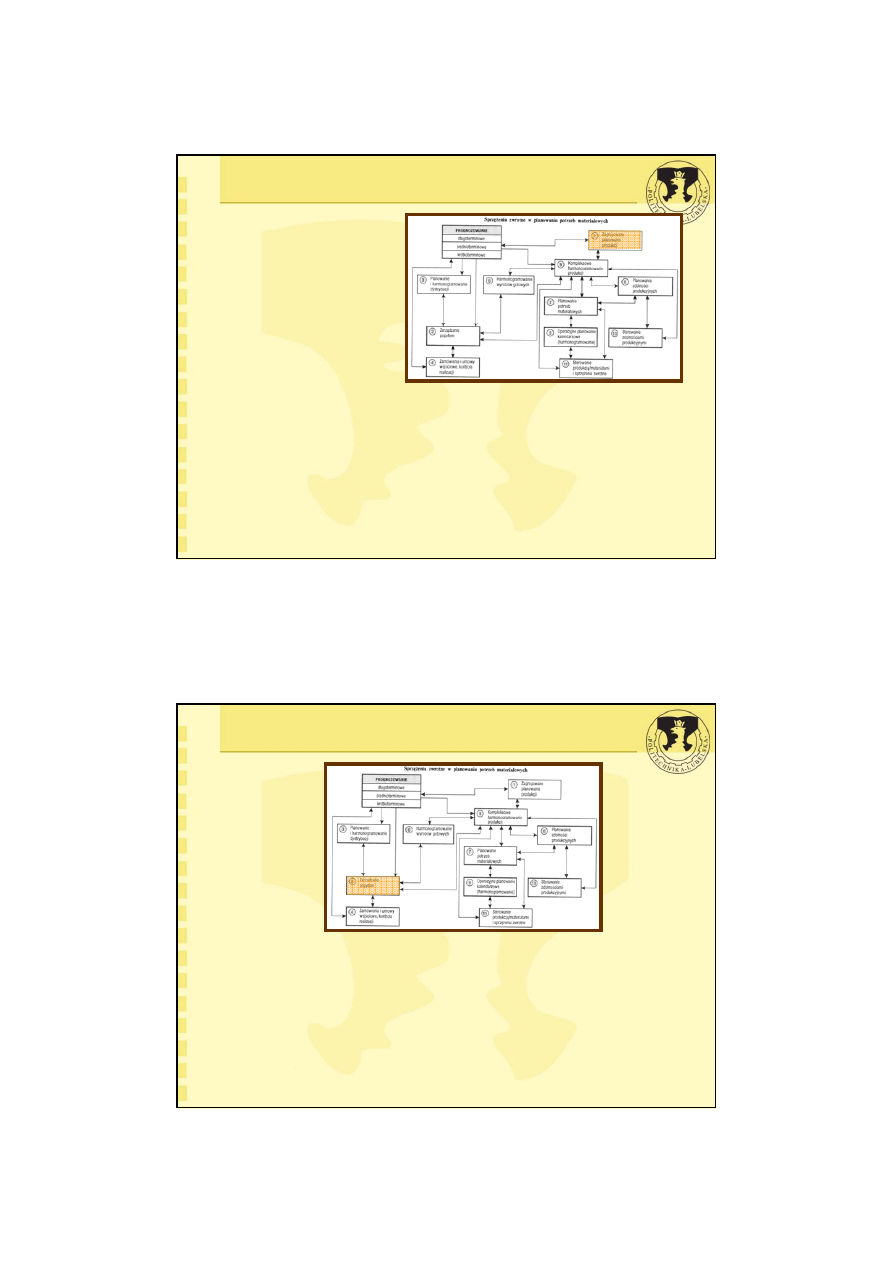

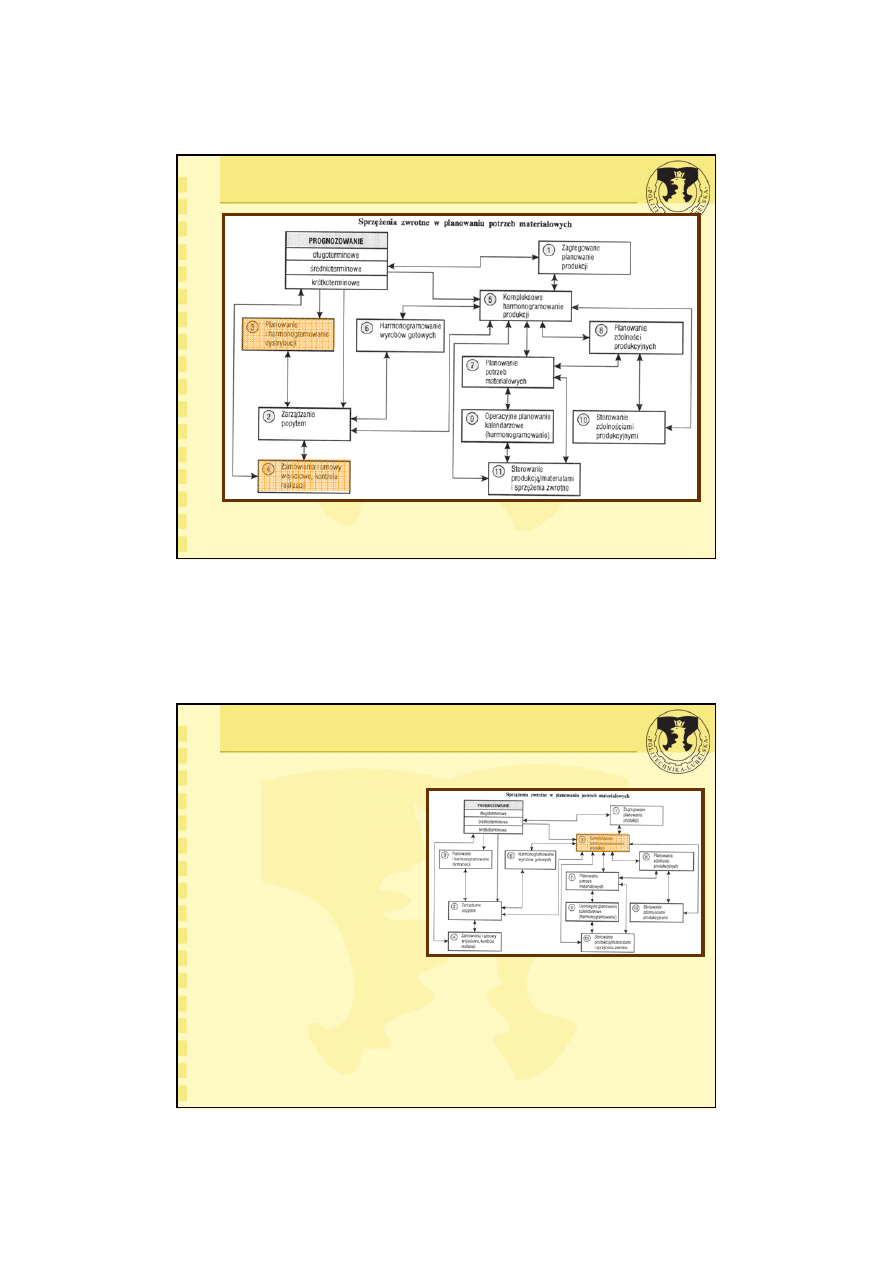

Planowanie potrzeb materiałowych

8

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

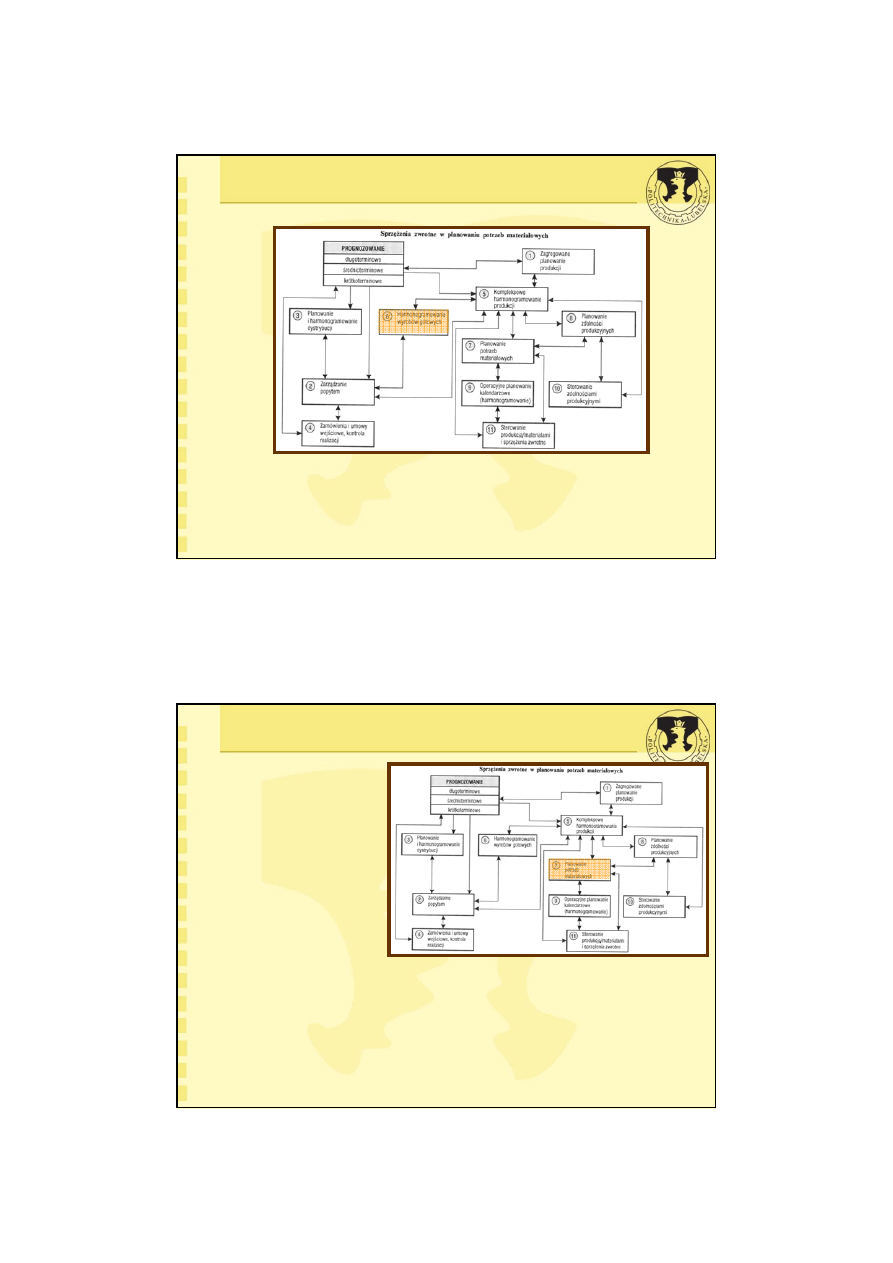

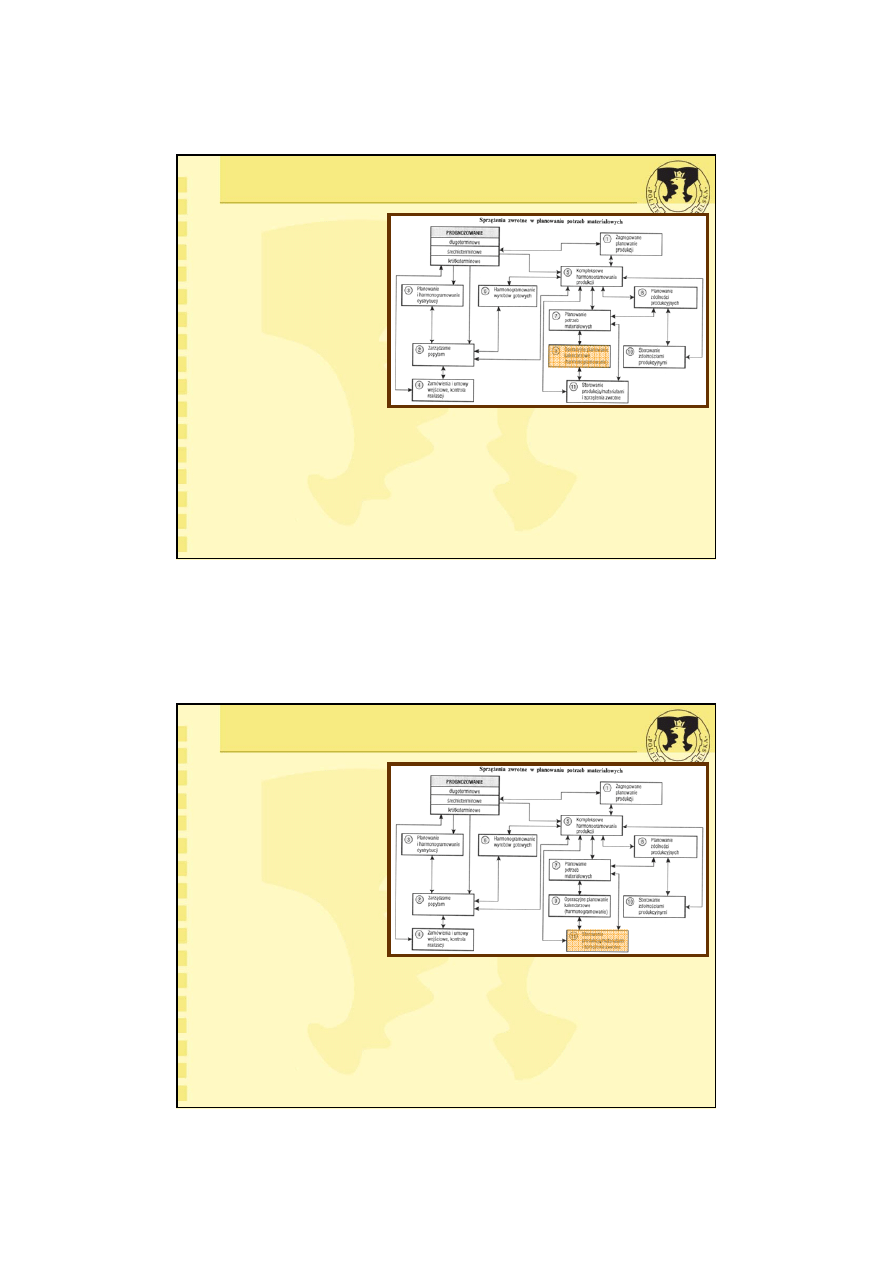

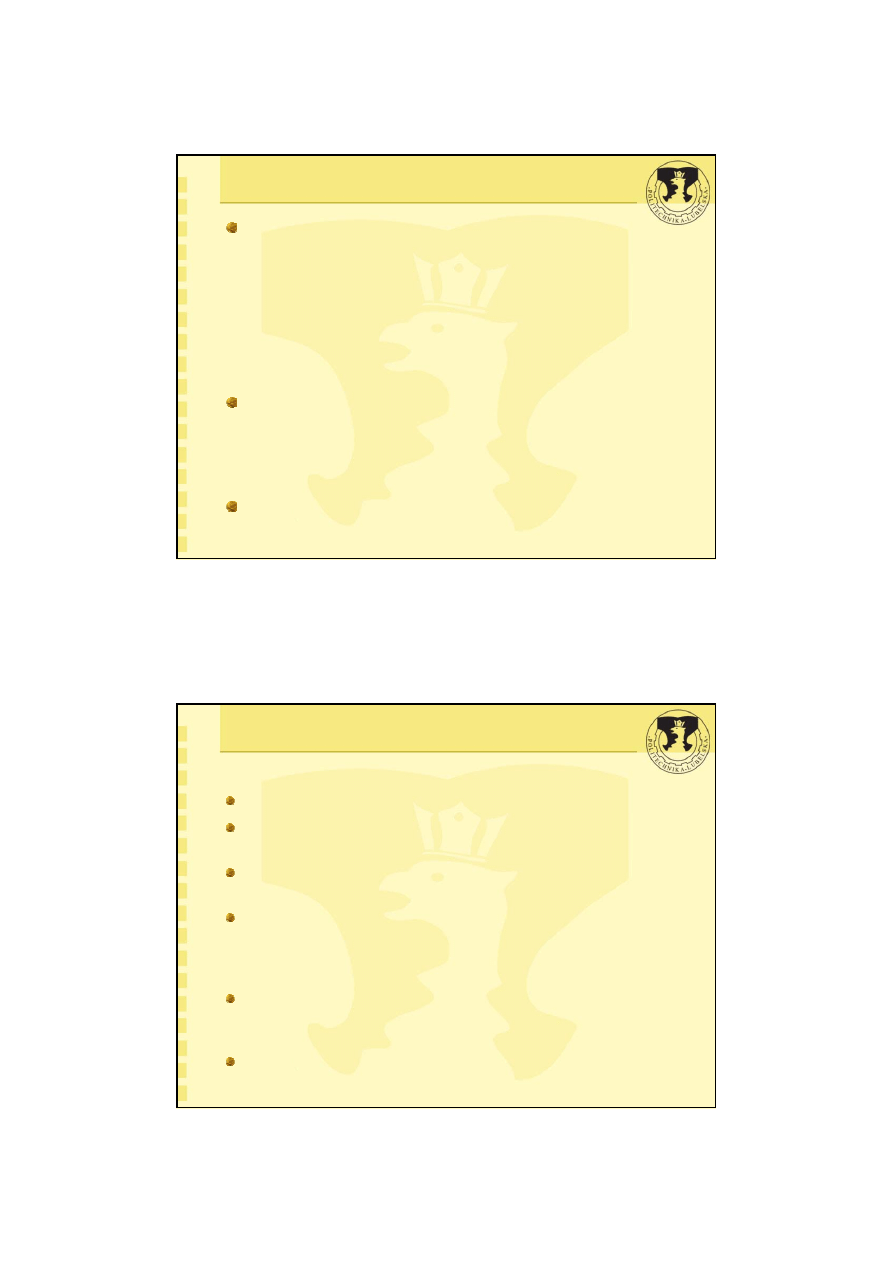

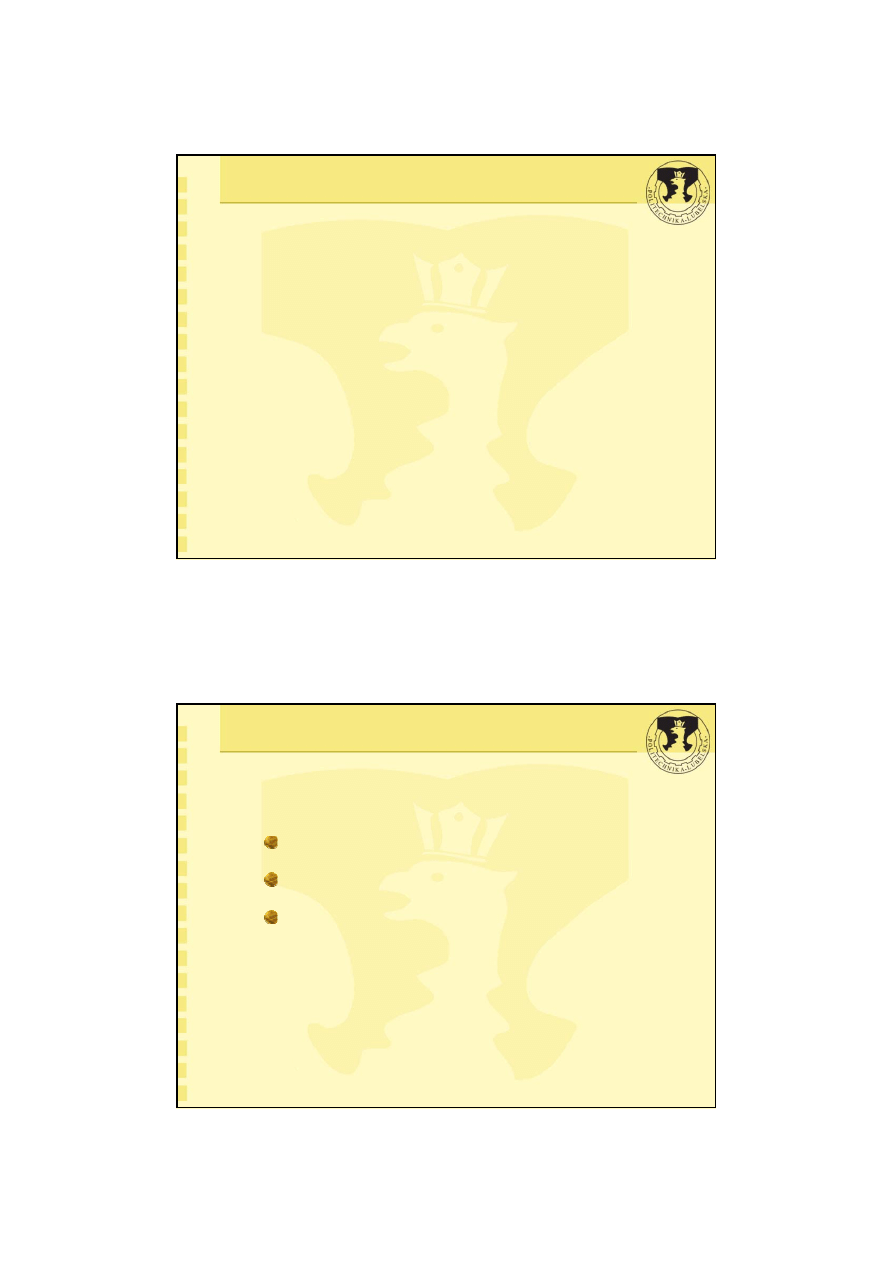

PPM – Moduł 1

Określa się:

• wielkość produkcji,

• zasoby siły roboczej,

• normy zapasów w

nadchodzącym

okresie (6 - 24

miesiące) - miesiąc

jest podstawową

jednostką czasu w

tym module

W podziale na miesiące planuje się produkcję ustalonych

grup wyrobów wytwarzanych na tych samych maszynach

i urządzeniach.

Ten etap planowania jest ważny z dwóch powodów:

a) umożliwia prawidłowe zaprogramowanie wykorzystania mocy

produkcyjnych,

b) z racji podobieństwa wyrobów zaliczanych do danej grupy oraz

natury przepływów produkcji, zarówno agregacja, jak i późniejsza

agregacja wyrobów stają się zadaniem stosunkowo prostym.

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

PPM – Moduł 2

Synchronizuje się informacje "WY" o potrzebach

wynikających z popytu i informacje "WE" o warunkach

dostaw (zakupów).

Moduł ten zasilany jest informacjami pochodzącymi z pięciu źródeł:

Prognozowanie krótkoterminowe (moduł P) oraz modułów - 3, 4, 5, 6

9

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

PPM – Moduły 3,4

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

PPM – Moduł 5

Centralne ogniwo struktury systemu PPM

Wykonuje się:

• ustalenie

krótkoterminowych

operacji produkcyjnych

na podstawie analiz

marketingowych,

• dezagregację planów

powstałych w module 1,

• przypisanie konkretnych

pozycji (detali) do czasu

i miejsca produkcji.

Kompleksowy harmonogram produkcji powinien uwzględniać np.

żądane przez odbiorców terminy dostaw (poziom obsługi klienta).

Ważnym do rozstrzygnięcia problemem w module 5 jest określenie

horyzontu planowania - oblicza się go odrębnie dla każdej pozycji

rozwinięcia konstrukcyjnego, dodając czas zakupu materiałów i czas

przekształcenia go w półfabrykat (najdłuższy z tak wyznaczonych,

skumulowanych czasów określa horyzont planu)

10

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

PPM – Moduł 6

Harmonogram wyrobów gotowych (harmonogram

końcowego montażu) - występuje, gdy wyroby te nie

są ujmowane w modelu 5

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

PPM – Moduł 7

Następuje tu przekształcenie kompleksowego

harmonogramu produkcji w harmonogram

szczegółowy produkcji bądź dostaw wszystkich elementów

składowych i materiałów.

W przedsiębiorstwach produkcyjnych dotyczy to często

tysięcy bądź dziesiątków tysięcy pozycji

Realizuje się

planowanie

potrzeb

materiałowych

11

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

PPM – Moduł 9

Jest to możliwe po opracowaniu realnego, kompleksowego

harmonogramu produkcji w module 5.

Harmonogram operacyjny uruchamia własną produkcję

elementów bądź zamówienia u dostawców materiałów

(części, podzespołów, zespołów itd.).

Sporządzenie

harmonogramu

operacyjnego

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

PPM – Moduł 11

Sterowanie

produkcją

(materiałami)

i sprzężenia

zwrotne

W ramach tego modułu jest:

•

określona odpowiedzialność za działania operacyjne,

•

terminowo i prawidłowo aktualizowane stany zapasów materiałów

i robót w toku,

•

sygnalizowane odchylenia od planu; odchylenia te dotyczą np.

zmian w zamówieniach odbiorców i prognozach lub w strukturze

zapasów, zakłóceń w produkcji (awaria maszyn, odchylenia od

norm jakościowych itp.).

12

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Wybór źródeł zakupu

Podstawowym kryterium wyboru źródeł

zakupu powinno być dążenie do

minimalizacji łącznych kosztów

związanych z zakupem materiałów,

utrzymywaniem zapasów i stworzeniem

podstaw do niezakłóconego przebiegu

produkcji.

Kryteria wyboru dostawców są

zróżnicowane - jedne z nich mogą mieć

charakter podstawowy, inne uzupełniający

(pomocniczy).

Niektóre dają się w pełni skwantyfikować,

inne nie

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Kryteria wyboru dostawcy

Powszechnie stosowane kryteria wyboru:

oferowane jednostkowe ceny produktów,

proponowane terminy dostaw, ich elastyczność i ścisłość

sprecyzowania (doba, tydzień, dekada, miesiąc...),

odległość dostawcy, związane z nią koszty transportu oraz

podmiot je ponoszący,

jakość materiałów - przedmiot dostawy; rozpatrywana z

punktu widzenia możliwości określania szczególnych

wymagań; jakość wykonania (dotrzymywania ustalonych

norm lub warunków technicznych),

solidność dostawcy pod względem terminowości dostaw,

kompletności i dotrzymywania ustalonych warunków

płatności,

oferowane warunki płatności, zwłaszcza terminy.

13

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Kanały logistyczne

Kanał logistyczny – zbiór pewnej liczby

organizacji (przedsiębiorstw, instytucji), które

działają wspólnie w sposób zintegrowany w celu

dostarczenia właściwego produktu, we właściwe

miejsce, we właściwym czasie, zachowujące

odpowiednią jakość przy możliwie najniższym

koszcie

Celem organizowania kanałów logistycznych jest

zmniejszenie do minimum dublujących się

funkcji logistycznych

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Rodzaje kanałów logistycznych

Ze względu na stopień złożoności procesów

przepływu w kanale logistycznym wyróżnia się:

proste kanały logistyczne,

wielościeżkowe kanały logistyczne,

złożone kanały logistyczne.

Ich rozbudowanie zależy od wielości

pośredników i ogniw biorących udział

w dystrybucji

14

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Organizacja dostaw

Zróżnicowanie materiałów wg metody A B C

pozwala na maksymalną koncentrację uwagi na

pozycjach najważniejszych w trakcie

wypełniania funkcji nadzorowania realizacji dostaw

oraz pozostałych funkcji fazy logistycznych

procesów zaopatrzenia

Działania podejmowane w organizacji dostaw:

opracowanie harmonogramów dostaw,

określenie środków i warunków transportowych,

a także rodzaju opakowań,

śledzenie i operatywne regulowanie dostaw,

rozliczenia finansowe odnoszące się do

optymalnych dostaw.

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

JIT, Kanban

Współcześnie duże znaczenie przywiązuje

się do organizacji dostaw, eliminującej

magazynowanie.

Chodzi więc o to, by dostawy materiałów

były realizowane w ściśle określonych

terminach.

Metodami realizującymi powyższe

założenia jest metoda Just-in-Time,

KANBAN i Just-in-Time-Manufacturing.

Podstawę ich funkcjonowania są

precyzyjne harmonogramy dostaw i ścisłe

ich przestrzeganie

15

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Just in Time – czynniki powodzenia

Powodzenie funkcjonowania systemu typu Just-in-Time

jest uwarunkowane wysoką dyscypliną jego

uczestników.

W odniesieniu systemu Just-in-Time do logistycznych

procesów produkcji, powodzenie uwarunkowane jest

wieloma czynnikami, z których najważniejsze są:

motywacja ekonomiczna pracowników oraz

wzajemne zaufanie pracowników i kierowników ,

wszechstronne kwalifikacje robotników,

umożliwiające elastyczność w opracowywaniu i

korygowaniu harmonogramów produkcji,

wysoką jakość produkcji,

masową skalę produkcji

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Logistyka w sferze produkcji

System produkcyjny stanowi celowo

zaprojektowany i zorganizowany układ

materialny, energetyczny i informacyjny

eksploatowany przez człowieka i służący

produkowaniu określonych produktów

(wyrobów, usług) w celu zaspokojenia

różnorodnych potrzeb konsumentów.

System produkcyjny jako układ cybernetyczny:

System produkcyjny jest układem elementów

składowych i relacji pomiędzy nimi oraz relacji

przekształceń czynników wejściowych do systemu

na czynniki wyjścia z systemu

16

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Elementy systemu produkcyjnego

cel / zadanie,

wejście,

wyjście,

wyposażenie,

personel,

procesy,

otoczenie (środowisko).

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Problemy logist. w sferze produkcji

zsynchronizowanie w czasie wszelkich dostaw

w celu maksymalnego skracania czasów

oczekiwania materiałów i półwyrobów na

włączenie do procesów przetwarzania oraz

wyrobów gotowych do eksploatacji u

użytkownika,

zapewnienie środków transportu i

technicznych ułatwiających operacje

magazynowania i wydawania z magazynu,

obniżanie do minimum strat magazynowych,

transportowych,

zaprojektowanie struktury przepływu

minimalizującej długości dróg transportowych,

liczbę procesów przeładunkowo-manipulacyjnych.

17

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Problemy logist. w sferze produkcji

W warunkach nowoczesnych technik wytwarzania

ważne jest właściwe zasilanie informacjami

systemu produkcyjnego

Rozważa się tutaj następujące zagadnienia:

selekcja informacji i wyodrębnianie

informacji istotnych z punktu widzenia celów

zarządzania,

zaprojektowanie powiązań

informacyjnych (sprzężeń informacyjnych),

właściwych dla wymagań logistyki procesu

produkcyjnego i procesu podejmowania

decyzji w obrębie wszystkich funkcji i

poziomów zarządzania,

dobór sprzętu informatycznego.

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Zakłócenia procesu produkcyjnego

Zakłócenia produkcyjne powodują niepożądane

odstępstwa przebiegu realnego procesów od

przebiegu planowanego.

Zakłócenia procesu produkcyjnego można

podzielić na zasileniowe i obiektowe.

Zakłócenia zasileniowe oddziałują na proces

produkcyjny przez WE systemu produkcyjnego

(objawia się to w okresowym braku jednego lub

kilku zasileń) i nie naruszają gotowości systemu

produkcyjnego do realizacji przebiegających w

nim procesów, jednak okresowy brak jednego lub

kilku zasileń zakłóca planowany ich przebieg.

18

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Skutki występowania zakłóceń

koszt przestoju pracowników,

koszt dodatkowego wynagrodzenia za

pracę w godzinach nadliczbowych ,

koszt przestoju stanowisk produkcyjnych,

koszty z tytułu nie wykonanej produkcji,

koszt produkcji wybrakowanej.

K

Z

= K

PR

+ K

WA

+ K

PS

+ K

NP

+ K

BP

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Odstępstwa od planowanego

przebiegu dostaw

Dla pojedynczego stanowiska produkcyjnego:

D ’ =

o

t

pmi

F

e

∑

i=1

k

t

pmi

- obserwacje czasu przestoju stanowiska,

w wyniku niedostarczenia w planowanym

terminie materiałów; (i = 1, 2, 3, ... k),

k - liczba przestojów stanowiska z w/w powodu

w rozpatrywanym okresie

Dla zbioru stanowisk produkcyjnych

D ’ =

o

’

t

pmij

F

ej

∑

∑

∑

i=1

j=1

j=1

k

s

s

t

pmij

- obserwacje czasu przestoju stanowiska

i-tego, w wyniku niedostarczenia materiału

(i = 1, 2, 3, ... k), (j = 1, 2, 3, ... s),

s - liczba stanowisk produkcyjnych w badanym

systemie produkcji

F

ej

- fundusz czasu pracy efektywnej (h/rok)

19

©

Dr inż. Mariusz SOBKA (Katedra Zarządzania PL – 2006)

Sterowanie produkcją

1. System sterowania produkcją wg stanu

zapasów max - min

2. System sterowania produkcją wg

zapasów (punktu zamówieniowego)

3. System "akurat na czas" (Just-in-Time)

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron