Budowa turbiny wiatrowej o średnicy 10' (3

m)

Część 3

STRONA 3

Na końcu

mieliśmy już prawie gotową maszynę, nie licząc końcowej regulacji,

malowania i zrobienia śmigła.

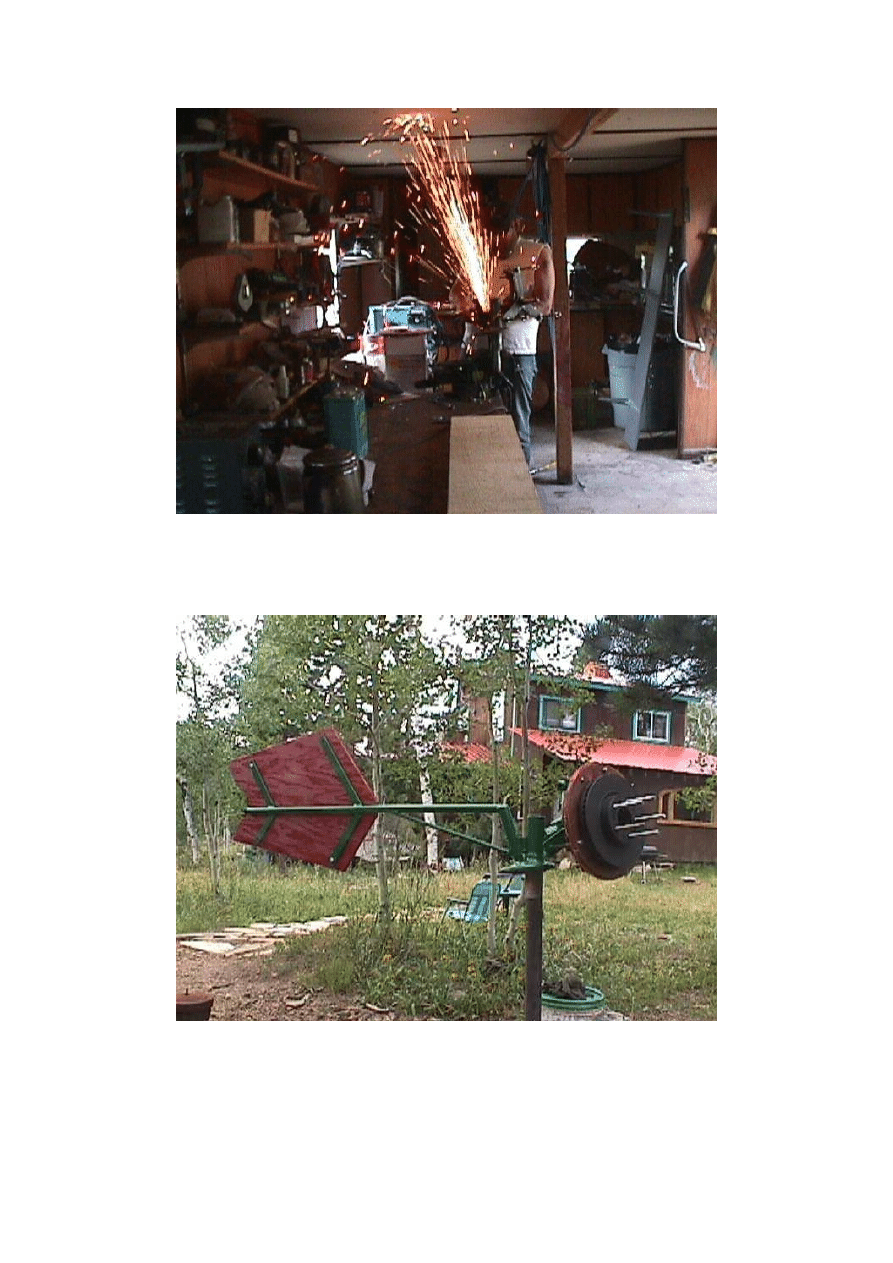

To już ostatnia okazja żeby oszlifować pozostałe spawy. Potem będziemy musieli rozkładać

maszynę i dokładnie ją oczyścić benzyną lub rozcienczalnikiem. Teraz możemy nałożyć

podkład i pomalować cały metal. Wolę pozostawić stator niepomalowany (po prostu fajnie

wygląda kiedy widać wszystkie cewki), ale z pewnością można go malować.

Teraz możemy go pomalować. Pozostało już tylko śmigło.

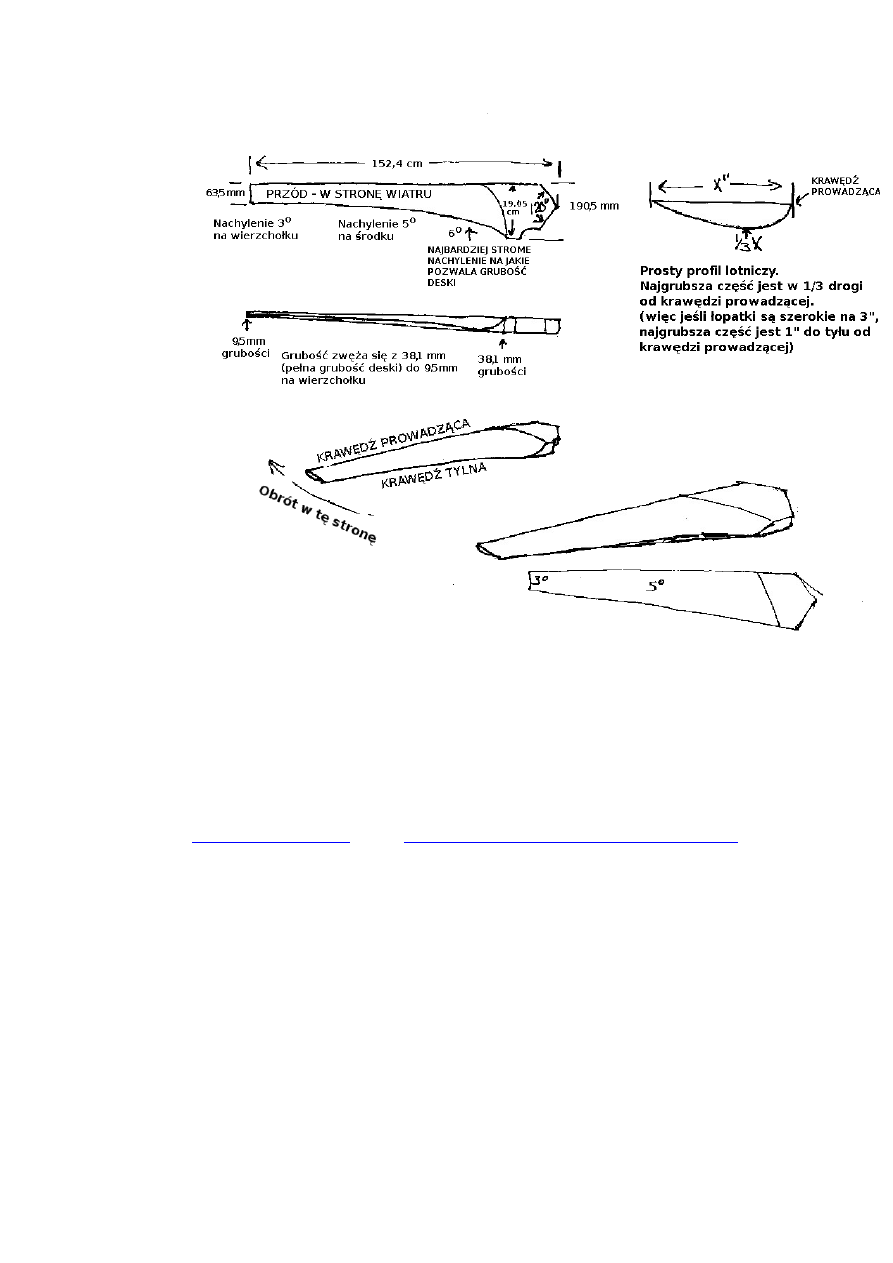

Powyższy schemat ukazuje jak rozrysowałem śmigło. Nie jest za bardzo techniczny, choć

mógłby być! Mógł również być troszkę prostszy, wystarczyłoby pewnie zrobić 5-stopniowe

nachylenie od nasady po koniec by wszystko dobrze działało. Łopatki mogłyby być też proste

zwężające się ku końcowi i nie zakrzywiać się jak te. Myślę, że można nawet użyć całkiem

prostych desek (nie zwężających się), nachylić je 5 stopni z przodu, dać profil lotniczy z tyłu i

powinno działać. Moje śmigło wygląda tak, jak wygląda głównie dlatego, że starałem się by,

dobrze wyglądało! Mogłoby być bardziej kanciaste i prostszego pokroju. Nie będę wnikał w

techniczne szczegóły jak działają śmigła i jak je projektować. Więcej informacji można

lub na

stronce Ed'a dotyczącej projektowania śmigieł

. Moje

śmigło działa całkiem dobrze, szczególnie przy małych wiatrach... przy słabych wiatrach

otrzymujemy tyle mocy, ile spodziewaliśmy się po 10-stopowym śmigle. Charakterystyka

alternatora sprawia, że 10-stopowe śmigło nie daje odpowiednio wysokiej mocy przy

silniejszym wietrze (np. powyżej 20 mph [9 m/s]). Skutkiem tego otrzymujemy mniej, niż

byśmy się spodziewali przy silniejszym wietrze, ale za to wiatrak działa bezpiecznie,

spokojnie i cicho. Mi się podoba! Większość naszej mocy pochodzi z wiatru między 7 a 15

mph (3-7 m/s), więc na tym przedziale należy się skupić.

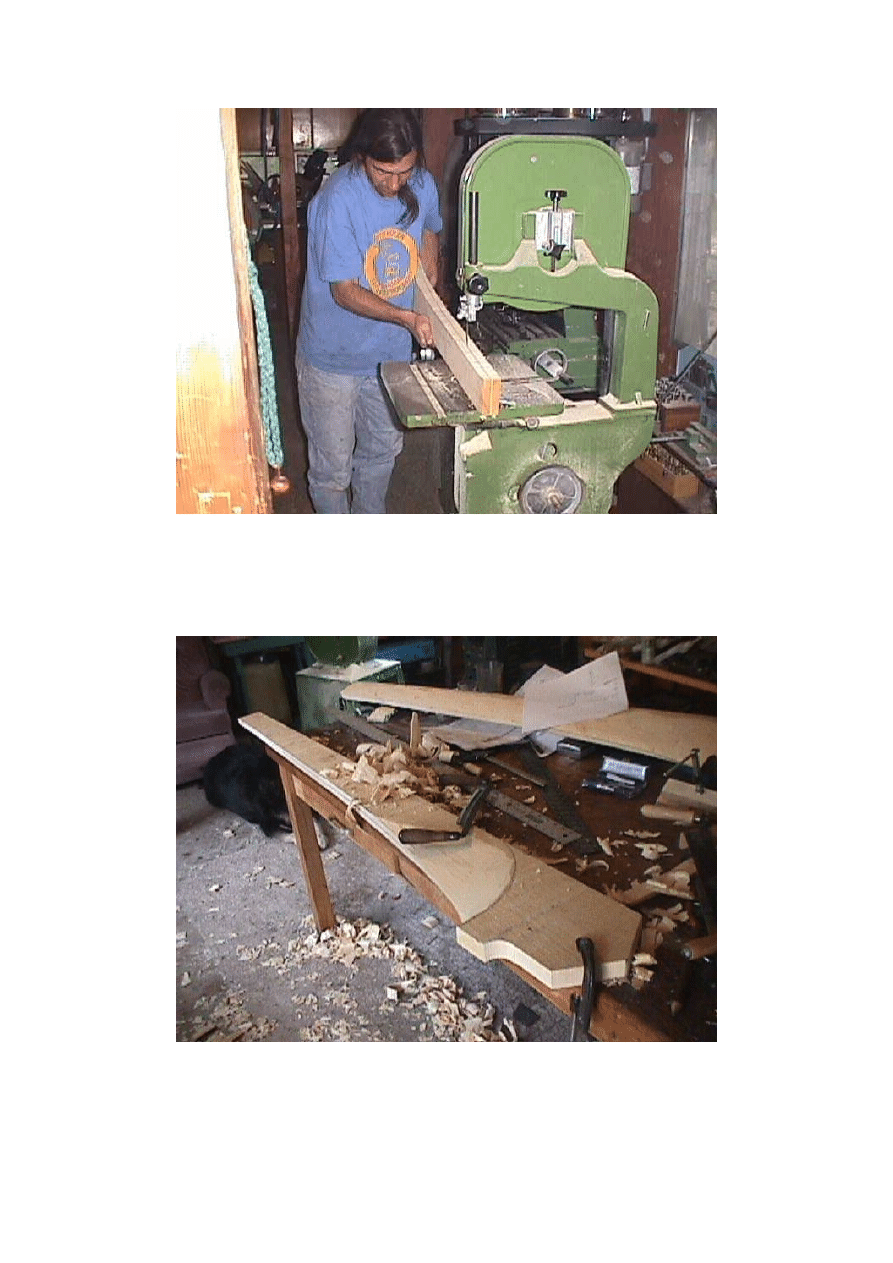

Zaczynamy od desek o długości 5' (152,4 cm), szerokości ok. 7,5" (19,05 cm) i grubości

prawie 2" (5,08 cm). Rozrysowuję kształt jednego płata i wycinam go. Teraz mamy szablon,

na którym możemy się wzorować.

Powyżej wszystkie płaty są już wycięte.

Zgodnie z powyższym rysunkiem, płaty mają grubość 3/8" (9,5 mm) na końcówkach i pełną

grubość u nasady. Musimy usunąć sporo materiału. Na zdjęciu wyżej usuwamy zbędne

drewno piłą taśmową. Zostawiamy odrobinę naddatku na wypadek zrobienia błędu piłą; tą

metodą może być trudno przedrzeć się przez najgrubszą część deski, więc dobrze jest na

wszelki wypadek pozostawić trochę miejsca.

Swego czasu sądziłem, że do zrobienia śmigła najlepiej nadają się piła, młotek, dłuto i strug

elektryczny. Jednak po spędzeniu odrobiny czasu na seminarium Hugh Piggotta jestem

przekonany, że najlepszy do tego jest ośnik. Tutaj wyznaczyliśmy linie, by zorientować się,

jak głęboko rzeźbić, by uzyskać odpowiednie nachylenie na łopatce śmigła. Z pomocą ośnika

możemy szybko i łatwo obrabiać drewno. Wystarczy ok. 15 minut, by wystrugać przednią

stronę łopatki. Później trochę ją szlifujemy (wystarczy odrobinę) strugiem elektrycznym lub

szlifierką taśmową.

Na zdjęciu powyżej rzeźbię wzdłuż linii. Idzie to bardzo szybko przy ostrym ośniku.

By wygładzić profil lotniczy najpierw heblujemy (używam struga elektrycznego) tylną stronę

łopatki tak, by miała właściwą grubość (3/8" [9,5 mm] na końcówce rozszerzające się do

pełniej grubości deski u nasady). Później rysuję linię na 1/3 długości drogi od początku ku

końcowi (krawędź prowadząca) łopatki, i używam ośnika i struga elektrycznego aby

wystrugać kształt trójkąta. Stąd można już szybko zrobić ładnie wyglądający profil lotniczy

używając ośnika i struga elektrycznego.

Powyższe zdjęcie pokazuje prawie gotowy profil lotniczy.

Nie przywiązuję zbyt dużej wagi do idealnie wykonanych łopatek, choć może powinienem.

Potrzeba całego dnia (8 godzin) by wyciąć i oheblować 3 łopatki. Jeśli chciałbym usunąć

każdą nierówność zabrałoby to dużo więcej czasu. Przy rzeźbieniu wykonuję po jednej

czynności na każdej łopatce przechodząc kolejno do następnej, co powinno sprawić, że

wszystkie wyjdą mniej więcej takie same. Używam suwmiarki by zmierzyć ich grubość i

staram się by były do siebie podobne.

Kiedy już są gotowe, musimy złożyć je razem. środek śmigła wykonany jest z dwóch

krążków ze sklejki o grubości 1/2" (13 mm). U nas przedni krążek ma średnicę 8" (203 mm),

a tylny 10" (254 mm)... kwestia wyglądu niż czegokolwiek innego. Nie schodziłbym poniżej

8" (200 mm). Im większe krążki tym mocniejsza struktura. Kładziemy łopatki na płaskiej

powierzchni i mierząc odległość między wierzchołkami sprawdzamy czy są równo

rozmieszczone. Lepiej też jeśli dobrze wpasowują się na środku! Później układamy na nie

centralnie krążek ze sklejki i przykręcamy dużą ilością wkrętów! Co najmniej 10 na łopatkę

na stronę. Jak już pierwszy krążek jest przykręcony z przodu, obracamy go i nakładamy drugi.

Kiedy już łopatki są skręcone razem, możemy je wykończyć lub pomalować. Muszą być

wodoodporne. Dla dobrego wyglądu, zmoczyłem środkową część łopatek. Po wyschnięciu

pokryłem obficie całe śmigło (kilkukrotnie w przeciągu kilku dni) gotowanym olejem

lnianym. Lubię używać olej lniany - jest łatwy w użyciu, nie łuszczy się i w razie potrzeby

łatwo wyciera się raz do roku.

I już mamy wszystko wykończone! Jedyna rzecz, jaka nam pozostała to wyważenie śmigła,

podłączenie przewodów i zamocowanie wieży! By wyważyć śmigło po prostu obracamy je

ręką. Jeśli wydaje się ciężkie z jednej strony, dodajemy odważniki po drugiej stronie (blisko

centrum). Idzie szybko. Jako odważników użyliśmy ubitej ołowianej rurki, którą

przykręciliśmy wkrętami do drewna. Jeśli mamy niewielką nierównowagę, czasem wystarczy

dodać podkładki do śrub.

Ta maszynka idzie do domu sąsiada (jeden z ludzi, który pomogli ją zbudować). Budujemy

30-stopową (9,14 m) wierzę z dostępnego nam złomu. 30' to nie dużo, dobrze byłoby wznieść

się wyżej! - ale pracujemy z tym co mamy tu dostępne. Mamy tu odsłonięty teren nie licząc

kilku drzew, które nie powinny sprawiać dużego problemu. Powyżej ukazane jest miejsce, w

którym zdecydowaliśmy się umiejscowić podstawę wieży. To wielki kawał granitu wystający

z ziemi. Wywierciliśmy w nim kilka otworów 1/2" (13 mm) za pomocą wiertarki

pneumatycznej. Brązowy fragment stalowego dwuteownika posłuży jako podstawa dla osi

obrotowej, którą zrobimy z rury. Polubiliśmy to miejsce także dlatego, że mogliśmy znaleźć

wiele granitowych głazów, które mogliśmy użyć do mocowania lin odciągowych! Robimy je

w ten sam sposób, wwiercamy się w kamień wiertarką pneumatyczną i wbijamy w środek pręt

stalowy z żywicą epoksydową by przytwierdzić linę.

Wbiliśmy w kamień fragmenty pręta stalowego zalaliśmy żywicą i przyspawaliśmy

dwuteownik, tak by był idealnie płaski. Stanowi to silną podstawę. Zwykle przy tego rodzaju

wieży wybiera się równą ziemię. W rzeczywistości - szczególnie w górach, to tylko pobożne

życzenia! Jeśli mielibyśmy równą ziemię, moglibyśmy oczekiwać, że boczne liny

wspornikowe będą trzymać wieżę sztywno, kiedy będzie ona unoszona lub opuszczana. W

tym przypadku, możemy liczyć na pomoc jednej liny - ale podstawa musi być na tyle silna, by

niemalże mogła utrzymać się samodzielnie podczas podnoszenia i opuszczania.

Do zrobienia wieży znaleźliśmy mocną 36-stopową drabinkę. Jedna strona zrobiona jest z

rury 2" (5 cm) i przyspawana jest do drugiej strony wykonanej z rury 1,5" (3,8 cm). Użyjemy

jednego fragmentu na podstawę wieży, a drugiego na rusztowanie. Na zdjęciu Tom wycina

fragmenty i przygotowuje się do zespawania wieży.

Na tym zdjęciu widać jak składamy wieżę na podstawie.

Przyspawaliśmy dodatkowe rury na szczycie, by uzyskać pełne 30 stóp (ok. 9,14 m). Na tym

zdjęciu widać mniej więcej jak to wszystko składa się razem.

Tak wygląda wieża przed jej postawieniem. W tym momencie możemy zainstalować turbinę

wiatrową na wieży. Kabel 10-tka (średnica 2,6 mm) podłączony jest do 3 zakończeń

wychodzących z alternatora i przechodzi przez podkładkę na szczycie tulei łożyskowej (to ta

część, którą nakładamy na wierzę) i w dół głównej rury. Na dole mamy gniazdo trójfazowe,

więc możemy odłączyć przewód jeśli zajdzie taka potrzeba. Z tego miejsca odprowadzamy

przewód do akumulatorów. Ta konkretna instalacja jest dobra, jako że akumulatory Toma są w

rozdzielni usytuowanej zaledwie 8 stóp (2,4 m) od podstawy wieży! Będziemy więc mieli

bardzo małe straty na kablu.

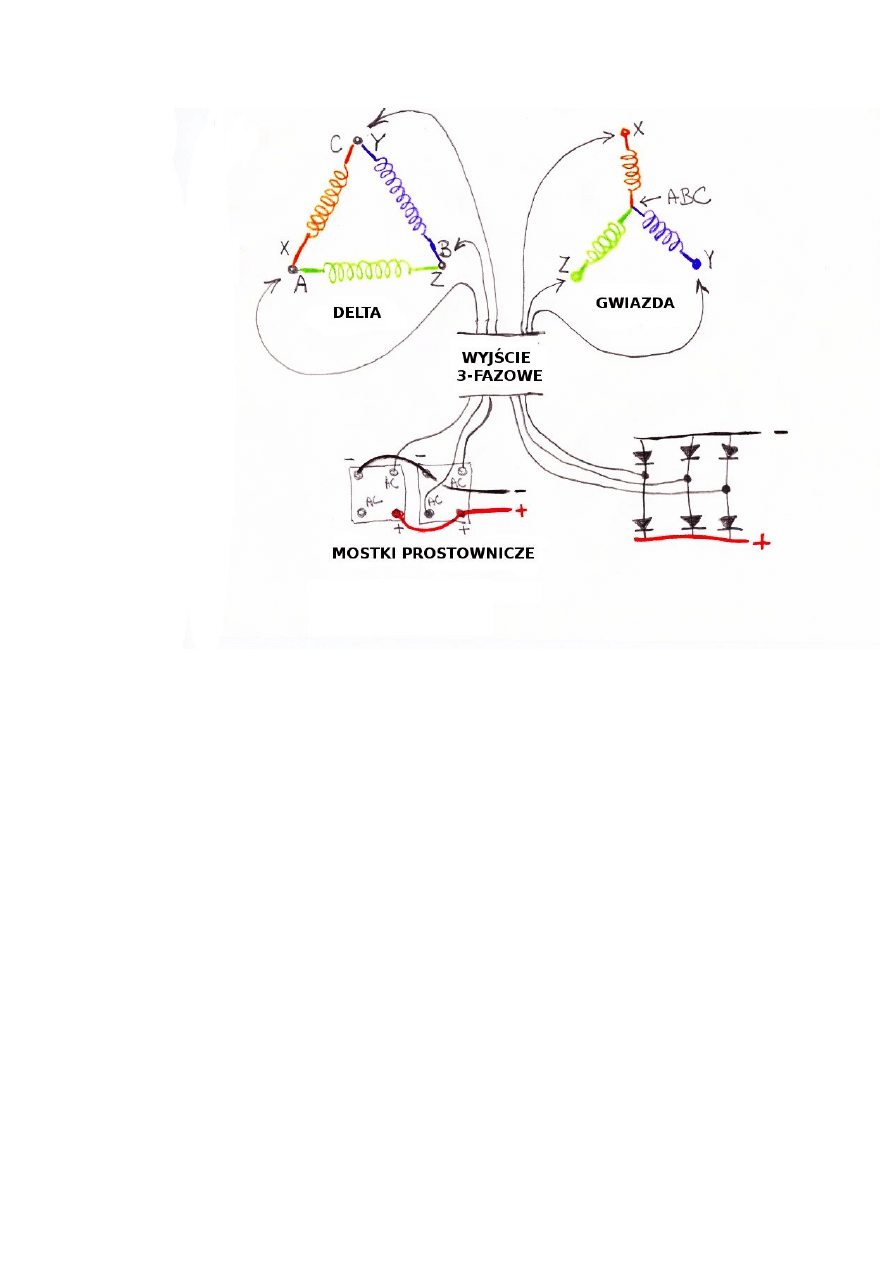

Mamy więc 3 kable, które doprowadzają do rozdzielni trójfazowy prąd zmienny. Powyższy

diagram pokazuje, jak użyć pojedynczych diod lub mostków prostowniczych by przekształcić

ten trójfazowy prąd zmienny na prąd stały nadający się do ładowania akumulatorów. Z tego

miejsca możemy podłączyć akumulatory bezpośrednio lub zainstalować w układzie regulator

prądu ładowania.

Wznieśliśmy wieżę z pomocą samochodu i łańcucha. Poszło gładko! Kiedy to piszę, maszyna

działa już od miesiąca. Obraca się przy najmniejszym wietrze i wytwarza 10 amperów przy

najmniejszym podmuchu. Przy silniejszym wietrze przyspiesza i wytwarza znaczącą ilość

mocy, choć znów zaznaczam że śmigło mogłoby być odrobinę większe jeśli chcielibyśmy

uzyskać więcej mocy z tej maszyny, szczególnie przy silniejszym wietrze. Jednak teraz nigdy

nie słychać żadnego hałasu powodowanego przez śmigło i wytwarza odpowiednią moc, kiedy

jest najbardziej potrzebna (przy wietrze 7-15 mph [3-7 m/s])! Mamy ok. 100 watów przy 10

mph (4,5 m/s), co jest dobrym wynikiem dla śmigła 10'. Mamy ok. 500 watów przy 25 mph

(11 m/s) i pewnie około 700 W przy 30 mph (13,4 m/s) kiedy śmigło zaczyna odchylać się od

wiatru. 500 watów przy 25 mph (11 m/s) to trochę mniej niż moglibyśmy oczekiwać od 10'

śmigła i myślę, że jest to spowodowane zbyt silnym jak dla niego alternatorem. Teraz nasz

alternator wytwarza 12 woltów prądu stałego przy 110 obr/min. Jeśli chcielibyśmy otrzymać

więcej mocy z tej maszyny, odpowiednie byłoby śmigło 11-stopowe (3,35 m), choć maszyna

pracowałaby ciężej, a alternator bardziej by się nagrzewał.

Moglibyśmy więc użyć większego śmigła, ale dla bezpieczeństwa, ciszy i spokoju umysłu,

cieszę się z tego co jest. Wcześniej Tom oszczędzał energię, bo miał jedynie 200-watowy

solar. Myślę, że ma teraz dwa razy więcej mocy niż kiedyś, szczególnie w zimie. Od kiedy

zainstalowaliśmy wiatrak, zwykle wyłącza go w ciągu dnia, jako że nie jest w stanie zużyć

całej elektryczności! Było z tym dużo zabawy.

Próbowałem przekazać jak najwięcej szczegółów dotyczących budowy. Sugerowałbym, aby

ktokolwiek rozważający wykonanie takiego projektu odrobił najpierw trochę pracy domowej!

Sprawdź te strony...

Ta maszyna wykonana jest w dużym stopniu zgodnie z wytycznymi

jego projektów i plany te były główną inspiracją.

wiele przydatnych wzorów, informacje o 3-fazowych alternatorach, pomysły,

projekty i plany.

, ponieważ głównie o takich rzeczach rozmawiamy!

- niemądre byłoby rozpoczynanie takiego projektu bez przeczytania

tego!

Plany turbin wiatrowych Hugh Piggotta

są znakomite! Podobne do maszyny tu opisanej, ale z

większą ilością szczegółów i poparte dowodami!

to prawie identyczna maszyna, jak ta, którą zbudowaliśmy

wcześniej tego roku. Jest tu mniej szczegółów, ale może być przydatna!

- polski sklep z magnesami neodymowymi.

PAGE 3

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron