ROK WYD. LXVIII

앫 ZESZYT 11/2009

1 8

Dr in˝. Marek K´sy i prof. dr hab. in˝. Krzysztof Tubie-

lewicz sà pracownikami Instytutu Technologii Maszyn

i Automatyzacji Produkcji Politechniki Cz´stochowskiej.

Dzia∏alnoÊç rynkowa przedsi´biorstw produkcyj-

nych uwarunkowana jest silnà konkurencjà, wyso-

kimi wymaganiami odbiorców oraz ciàg∏ymi wa-

haniami popytu. Konieczne jest stosowanie w nich

takich rozwiàzaƒ techniczno-organizacyjnych, które

pozwolà na ∏atwe i szybkie dopasowanie si´ do zmie-

niajàcych si´ wymagaƒ. Zarzàdzanie produkcjà, obej-

mujàc wiele dzia∏aƒ podejmowanych przed oraz

w czasie wytwarzania, w zakresie tzw. operatywnego

sterowania produkcjà zajmuje si´ m.in. procedurà

planowania zadaƒ produkcyjnych lub operacji tech-

nologicznych oraz modyfikacjà dzia∏aƒ, w przypad-

kach pojawiajàcych si´ zak∏óceƒ pracy systemu

wytwórczego.

Planowanie i sterowanie produkcjà

Zakres i stopieƒ szczegó∏owoÊci procesu plano-

wania i sterowania produkcjà uzale˝niony jest od

aktualnej sytuacji przedsi´biorstwa, jego poziomu

technicznego i organizacyjnego. Planowanie produk-

cji sprowadza si´ do ustalenia programu dzia∏aƒ,

harmonogramu prac wytwórczych oraz zapotrze-

bowania na zasoby produkcyjne. Z kolei w zakresie

poj´ciowym sterowania produkcjà mieszczà si´ czyn-

noÊci planowania, sterowania, organizowania i kon-

trolowania rzeczywistego obiegu wyrobów i jego

informacyjnych uwarunkowaƒ. Poj´ciem podrz´d-

nym w stosunku do sterowania produkcjà jest ste-

rowanie przep∏ywem produkcji, ograniczone do pro-

cedur planowania, sterowania, kontroli i ewentual-

Algorytmy genetyczne w in˝ynierii produkcji

MAREK K¢SY

KRZYSZTOF TUBIELEWICZ

nie korygowania przep∏ywu materia∏ów i wyrobów

przez systemy produkcyjne w odpowiedniej liczbie

i czasie.

Sterowanie produkcjà nie mo˝e odbywaç si´

wed∏ug przypadkowych regu∏, musi byç oparte na

okreÊlonych metodach i algorytmach post´powania.

EfektywnoÊç procedur sterowania produkcjà uza-

le˝niona jest w du˝ej mierze od szczegó∏owoÊci pla-

nowania operatywnego, którà rozpatrywaç mo˝na

w aspekcie parametrów: czasu, przedmiotów pracy

oraz Êrodków pracy. Do prawid∏owego okreÊlenia,

jakimi zadaniami produkcyjnymi i w jakich jednost-

kach czasu obcià˝one zostanà stanowiska produk-

cyjne, s∏u˝à harmonogramy operacyjne. Ich tworze-

nie stanowi wa˝ny etap zarzàdzania produkcjà, od

którego zale˝y jakoÊç rozplanowania wykonywania

poszczególnych zadaƒ w czasie. Procedury plano-

wania i sterowania procesami wytwarzania uzale˝-

nione sà g∏ównie od charakteru produkcji. W przy-

padku produkcji na zamówienie, wielkoÊç oraz pro-

cedury planowania i sterowania procesami produk-

cji uzale˝nione sà od nap∏ywajàcych w ró˝nych ter-

minach zleceƒ, stanowiàcych podstaw´ wytworze-

nia wyrobów – w zamówionej liczbie, asortymencie

i okreÊlonym czasie wykonania. Brak „stabilizacji”

wytwórczej powoduje, ˝e plany produkcyjne i har-

monogramy operacyjne produkcji ulegajà cz´stym

korektom, wynikajàcym g∏ównie z koniecznoÊci do-

konania zmian w obcià˝eniu stanowisk produkcyj-

nych. Mo˝e to byç m.in. wynikiem nap∏ywu nowego

priorytetowego zlecenia, zak∏ócenia wynikajàcego

z awarii obrabiarki itd., co powoduje koniecznoÊç

tworzenia harmonogramów wykazujàcych cechy

dynamicznej zmiennoÊci [1].

ROK WYD. LXVIII

앫 ZESZYT 11/2009

1 9

Techniki planowania i sterowania produkcjà

W przypadku produkcji na zamówienie, w zakresie

procedur planowania nast´puje wyznaczenie kolej-

noÊci wykonywania zleceƒ produkcyjnych z okreÊ-

lonego zbioru oczekujàcych. Z pozoru wydawaç si´

mo˝e, ˝e problematyka ustalenia kolejnoÊci wy-

konania jest prosta do rozwiàzania. W rzeczywistoÊci

jednak jest to zagadnienie wieloaspektowe, okreÊlo-

ne m.in. przez: ró˝norodnà i zmiennà w czasie liczb´

realizowanych zleceƒ, ograniczenia wytwórcze sys-

temu produkcji, brak mo˝liwoÊci zmiany kolejnoÊci

wykonania operacji. Tego typu zmiennych i zak∏óceƒ

jest w rzeczywistoÊci bardzo du˝o, dlatego te˝ opra-

cowanie harmonogramu jest zagadnieniem z∏o˝o-

nym.

Decydowanie o kolejnoÊci wykonania zadaƒ pro-

dukcyjnych w systemach lub operacji na stanowis-

kach produkcyjnych jest jednym z podstawowych

zagadnieƒ sterowania przep∏ywem produkcji. Wy-

bór zlecenia lub operacji spoÊród zbioru oczekujà-

cych odbywa si´ przez nadanie najwy˝szego stopnia

pilnoÊci – priorytetu. Planowanie obcià˝eƒ stano-

wisk produkcyjnych odbywa si´ przez bardziej lub

mniej Êwiadome, sukcesywne nadawanie priory-

tetów zleceniom i/lub operacjom produkcyjnym.

W praktyce procesy opracowywania harmonogra-

mów produkcyjnych oparte byç mogà na procedu-

rach heurystycznych (np. regu∏y priorytetu), algo-

rytmach optymalizacyjnych oraz metodach sztucz-

nej inteligencji.

Regu∏a priorytetu jest funkcjà lub przyj´tà zasadà,

która ka˝demu zadaniu produkcyjnemu oczekujàce-

mu na wykonanie przyporzàdkowuje wielkoÊç zwa-

nà wskaênikiem priorytetu i wybiera jedno z mini-

malnà lub maksymalnà wartoÊcià tego wskaênika,

okreÊlajàc tym samym jego wykonanie w pierwszej

kolejnoÊci. Regu∏y priorytetu to przyj´te zasady na-

dawania priorytetów decydujàcych o kolejnoÊci

wykonania zadaƒ produkcyjnych oczekujàcych na

wykonanie w okreÊlonym momencie lub przedziale

czasu. Zadaniem regu∏ priorytetu w sterowaniu

przep∏ywem produkcji jest ustalenie odpowiedniej

kolejnoÊci wykonywania operacji produkcyjnych

na stanowiskach i wp∏ywanie w ten sposób na uzys-

kiwanie okreÊlonych efektów pracy systemu pro-

dukcyjnego. W ogólnym przypadku ró˝ne regu∏y

priorytetu dajà ró˝ne kolejnoÊci wykonywania ope-

racji, a tym samym ró˝ne efekty dzia∏alnoÊci. Za-

stosowanie wybranej regu∏y priorytetu umo˝liwia

zrealizowanie okreÊlonych celów, jak np. przyspie-

szenie wykonania okreÊlonych zleceƒ, skracanie

cykli produkcyjnych, zmniejszenie obcià˝enia Êrod-

ków pracy itp. W literaturze znanych jest ponad

100 ró˝nych regu∏ priorytetu wykorzystujàcych ró˝ne

informacje i opisujàcych przebieg procesu produkcji

w systemie produkcyjnym [2, 3].

Oprócz regu∏ priorytetu do rozwiàzania proble-

mów harmonogramowania stosuje si´ tak˝e przybli-

˝one metody analityczne, które pozwalajà na spo-

rzàdzenie harmonogramu produkcji na podstawie

mniej lub bardziej z∏o˝onego algorytmu optymali-

zacyjnego. Ze wzgl´du na z∏o˝onoÊç obliczeniowà

wymagajà one zazwyczaj przyj´cia uproszczeƒ w mo-

delu matematycznym, które z kolei decydujà o ich

efektywnoÊci i skutecznoÊci optymalizacyjnej. Do

najbardziej znanych algorytmów optymalizacyjnych

zaliczyç mo˝na m.in.: algorytm Johnsona, Palmera

i

Gupty [4].

Stosowane metody sztucznej inteligencji bazujà

na za∏o˝eniu naÊladowania dzia∏aƒ istot ˝ywych, jak

np. tzw. inteligencji roju (algorytmy mrówkowe) lub

nauki o genetyce (algorytmy genetyczne). Algorytmy

genetyczne stanowià prób´ wykorzystania mecha-

nizmów znanych z teorii ewolucji ˝ywych organiz-

mów oraz nauki o genetyce do poszukiwania opty-

malnych rozwiàzaƒ stworzonych przez cz∏owieka

problemów. Procedur´ poszukiwania rozwiàzania

i analizy uzyskanego zbioru mo˝liwoÊci mo˝na po-

równaç do mechanizmów dostosowawczych za-

chodzàcych w populacji organizmów ˝ywych. Przy-

pisujàc poszczególnym rozwiàzaniom ich indywi-

dualne oceny przystosowania do postawionych wa-

runków, mo˝na stymulowaç procesy ewolucyjne,

reprodukujàc w kolejnych „pokoleniach” lepsze spo-

Êród rozwiàzaƒ, eliminujàc natomiast te, które s∏abo

spe∏niajà zadane kryteria. W teorii algorytmów ge-

netycznych zak∏ada si´, ˝e rozwiàzanie problemu

decyzyjnego nie jest nierozdzielnà ca∏oÊcià, lecz sumà

pewnych elementów sk∏adowych. Pozwala to na

wzbogacenie ewolucyjnej regu∏y „silniejszy wygry-

wa” o analogi´ do procesu reprodukcji kodu gene-

tycznego, a konkretnie o mo˝liwoÊç zestawiania

ze sobà idei czàstkowych i otrzymywania w ten

sposób innowacyjnych rozwiàzaƒ rozpatrywanego

problemu. Od strony technicznej wymaga to przyj´-

cia sposobu przekszta∏cania konkretnego rozwiàza-

nia w jednoznacznie je identyfikujàcy ciàg kodowy.

Tak zdefiniowane ciàgi kodowe mo˝na poddawaç

przetwarzaniu, otrzymujàc tà drogà inne – repre-

zentujàce nowe rozwiàzania. Dla oceny skutecznoÊci

dzia∏ania metod optymalizacji stosuje si´ okreÊlo-

ne kryteria tej oceny, wyznaczajàc odpowiadajàce

tym kryteriom wskaêniki [5].

Badania efektywnoÊci

metod planowania przebiegu produkcji

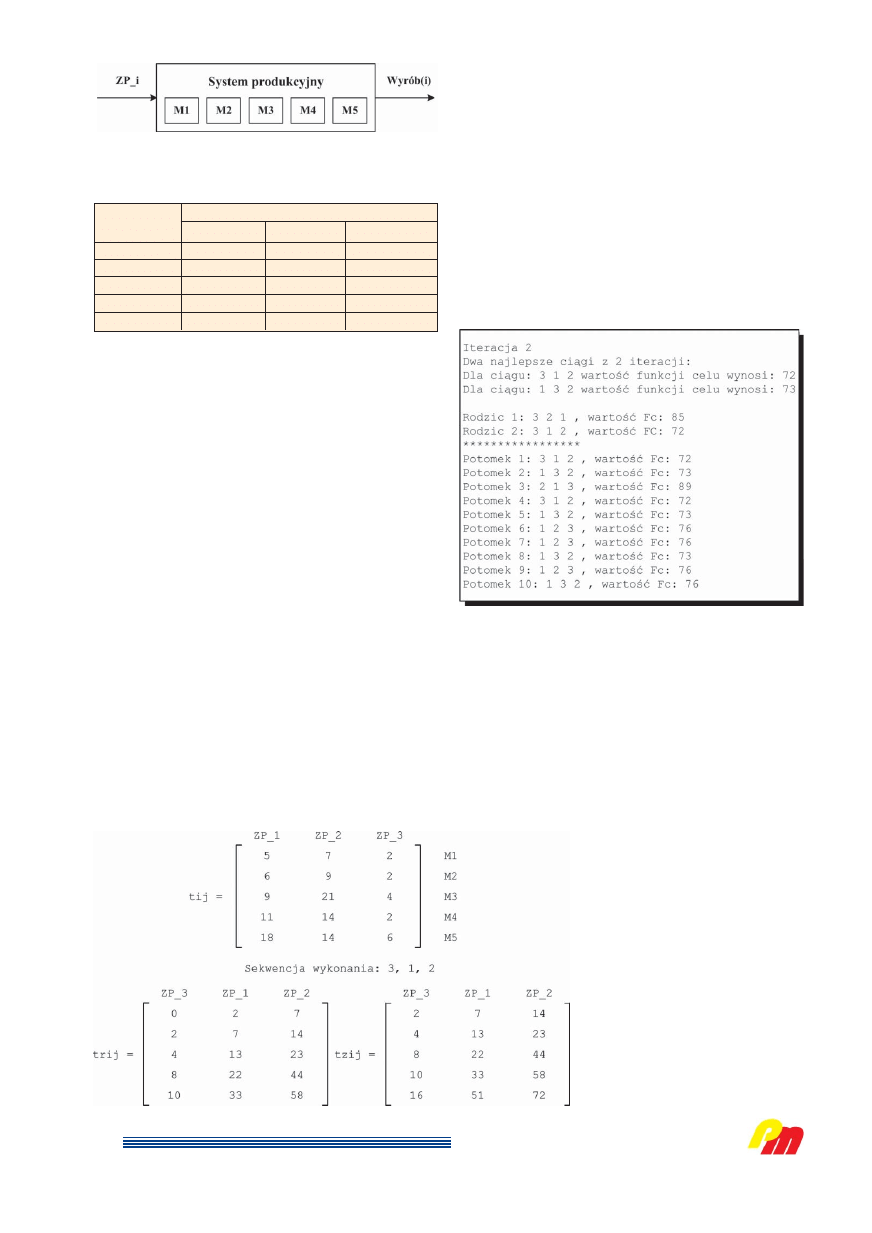

W artykule zaprezentowano mo˝liwoÊç wykorzys-

tania metodyki algorytmu genetycznego w zakresie

planowania pracy systemu produkcji, porównujàc

efektywnoÊç przyj´tej procedury obliczeniowej z re-

zultatami otrzymanymi w wyniku zastosowania algo-

rytmów przybli˝onych (

Palmera i Gupty) oraz przy-

j´tych regu∏ priorytetu (najkrótszego i najd∏u˝sze-

go czasu operacji oraz najwi´kszej i najmniejszej ca∏-

kowitej stanowiskowoÊci).

Obliczenia planistyczne przeprowadzone zosta∏y

w zakresie sekwencyjnej pracy gniazda produkcyj-

nego dla przyj´tych, deterministycznych i statycznych

warunków produkcji i zamkni´tego zbioru oczekujà-

cych na wykonanie zadaƒ produkcyjnych.

Przedstawiona procedura opracowania harmono-

gramu produkcji za pomocà metody algorytmów

genetycznych i quasi-optymalizacyjnych oraz regu∏

priorytetu odnosi si´ do prostego problemu ustale-

nia kolejnoÊci wykonania 3 zadaƒ produkcyjnych

oczekujàcych na realizacj´ w przedmiotowym gnieê-

dzie wytwórczym (rys. 1).

Poszczególne zadania produkcyjne charaktery-

zujà si´ jednakowymi sekwencjami (odnoszàcymi

si´ do rodzaju i kolejnoÊci) wykorzystywanych Êrod-

ków pracy, zaÊ elementami ró˝nicujàcymi i jedno-

czeÊnie stanowiàcymi podstaw´ obliczeƒ sà czasy

ROK WYD. LXVIII

앫 ZESZYT 11/2009

2 0

TABELA I: Czasy obcià˝enia stanowisk wytwórczych pra-

cujàcych w gnieêdzie produkcyjnym

Stanowisko

Zadania produkcyjne

wytwórcze

ZP_1

ZP_2

ZP_3

M1

5

7

2

M2

6

9

2

M3

9

21

4

M4

11

14

2

M5

18

14

6

obcià˝enia poszczególnych stanowisk

t

ij

, których

wartoÊci przedstawiono w tab. I.

Analiza skutecznoÊci metod optymalizacji oparta

zosta∏a na sekwencyjnie wyznaczanych terminach

realizacji zadaƒ, okreÊlonych na podstawie ustalonych

momentów rozpocz´cia i zakoƒczenia poszczegól-

nych operacji produkcyjnych. Ogólne zale˝noÊci

dotyczàce wyznaczenia czasów okreÊlone sà jako [6]:

tr

ij

= max(

tz

(

i – 1)j

;

tz

i (j – 1)

)

tz

ij

=

tr

ij

+

t

ij

gdzie:

tr

ij

,

tz

ij

– terminy rozpocz´cia i zakoƒczenia

j-tej

operacji

i-tego zadania produkcyjnego,

t

ij

– czas obcià˝enia stanowiska wytwórcze-

go (

j ) zwiàzany z realizacjà i-tego zadania produkcyj-

nego.

W procedurze wyznaczenia kolejnoÊci realizacji

zadaƒ produkcyjnych za pomocà algorytmu gene-

tycznego, ciàg kodowy tworzà liczby b´dàce nume-

rami zadaƒ. Specyfika ciàgu kodowego powoduje

koniecznoÊç zastosowania operatora krzy˝owania

porzàdkowego, który gwarantuje jednoznacznoÊç

interpretacyjnà tworzonych ciàgów kodowych. Przy-

j´tà funkcjà przystosowania weryfikujàcà efektyw-

noÊç optymalizacyjnà algorytmu genetycznego jest

sumaryczna d∏ugoÊç cykli produkcyjnych oczeku-

jàcych na wykonanie zadaƒ [7].

Efektem zastosowania algorytmu genetycznego

w zakresie ustalenia kolejnoÊci wykonania zadaƒ

produkcyjnych w gnieêdzie produkcyjnym jest two-

rzona w kolejnych iteracjach obliczeniowych lista

z nadanymi numerami zadaƒ. Wyznaczone wartoÊci

funkcji przystosowania, w zakresie analizowanej ite-

racji obliczeniowej, stanowià podstaw´ wyboru ro-

dziców nast´pnego pokolenia. Wybrane ciàgi rodzi-

ców poddane sà „operacjom genetycznym”, tzn.

krzy˝owaniu i mutacji. Dla analizowanego przypad-

ku obliczeniowego, w wyniku zastosowania algoryt-

mu genetycznego, ustalona zosta∏a kolejnoÊç wy-

konania zadaƒ produkcyjnych: ZP_3, ZP_1, ZP_2.

Przyk∏adowy ekran aplikacji obliczeniowej wyko-

rzystujàcej metodyk´ algorytmów genetycznych

prezentuje rys. 2.

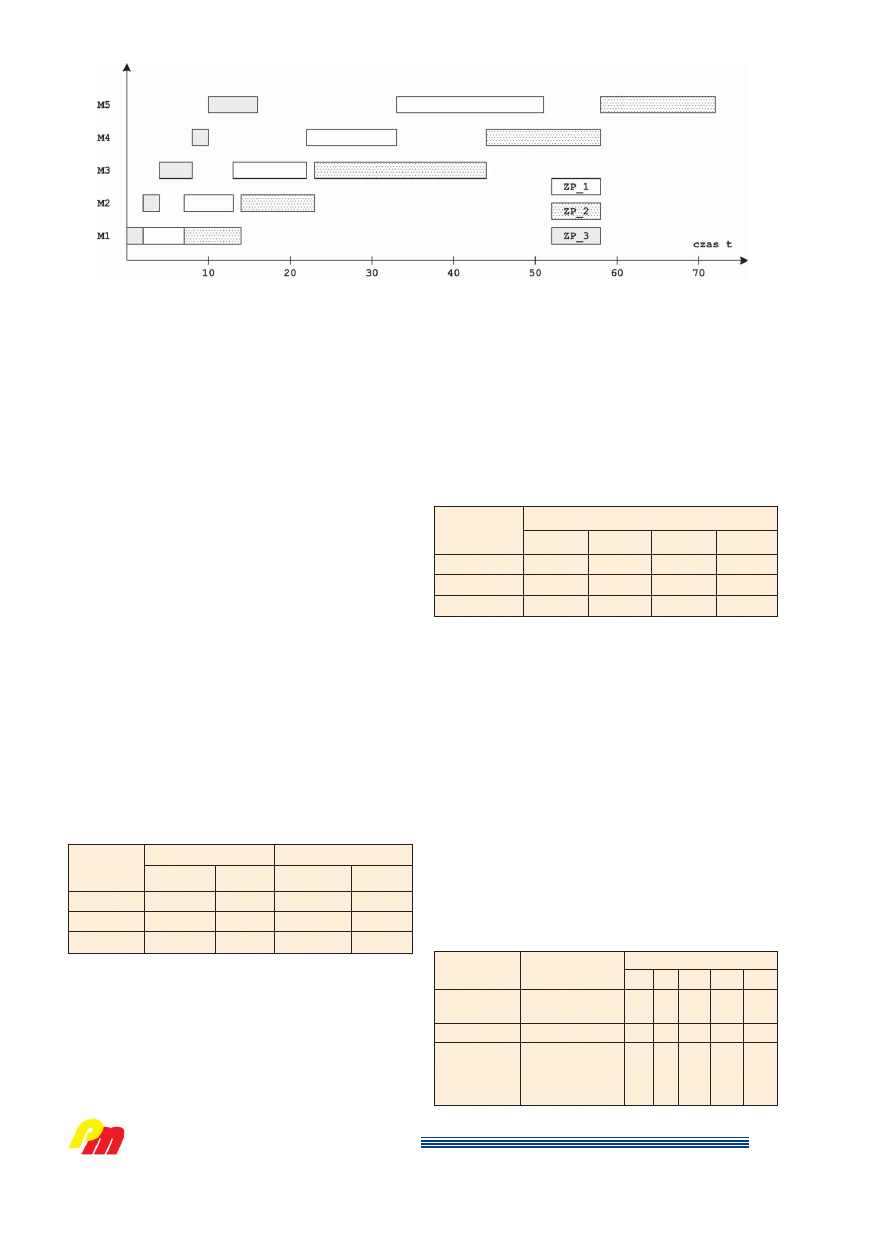

Sekwencja wyznaczonych terminów rozpocz´cia

tr

ij

i zakoƒczenia

tz

ij

operacji produkcyjnych, dla wyz-

naczonej kolejnoÊci realizacji zadaƒ produkcyj-

nych i deklarowanych czasów

t

ij

, przedstawiona zosta-

∏a na rys. 3, zaÊ odpowiadajàcy jej wykres obcià˝eƒ

Êrodków wytwórczych, w postaci wykresu

Gantta,

na rys. 4.

W procedurze wyznaczenia kolejnoÊci wykona-

nia zadaƒ produkcyjnych wykorzystano algorytmy

Palmera i Gupty [4]. W przypadku

algorytmu

Palmera podstawà

ustalenia kolejnoÊci sà obliczone

wartoÊci wskaênika

SI

i

, obliczone

jako:

Rys. 1. Schemat systemu produkcyjnego

Rys. 2. Procedura wyznaczenia kolejnoÊci wykonania zadaƒ

produkcyjnych wykorzystujàca metodyk´ algorytmów gene-

tycznych

Rys. 3. Sekwencja terminów rozpo-

cz´cia i zakoƒczenia operacji produk-

cyjnych dla wyznaczonej kolejnoÊci

realizacji zadaƒ produkcyjnych

ROK WYD. LXVIII

앫 ZESZYT 11/2009

2 1

TABELA II: KolejnoÊç wykonania zadaƒ produkcyjnych usta-

lona wed∏ug algorytmów optymalizacyjnych

Zadanie Algorytm

Palmera Algorytm Gupty

produkcyjne

ZP_i

WartoÊç

SI

i

Pozycja

WartoÊç

G

i

Pozycja

ZP_1

62

1

-0,0910

2

ZP_2

38

2

-0,0625

3

ZP_3

16

3

-0,2500

1

TABELA III: KolejnoÊç wykonania zadaƒ produkcyjnych usta-

lona wed∏ug regu∏ priorytetu

Zadanie

Regu∏a priorytetu

produkcyjne

ZP_i

NK_CO

ND_CO

NW_CS

NM_CS

ZP_1

3

2

3

2

ZP_2

1

1

1

1

ZP_3

2

3

2

3

TABELA IV: Parametry i wskaêniki przyj´te do analizy efek-

tywnoÊci metod planowania

Metoda

KolejnoÊç

Parametry i wskaêniki

wykonania

T

C

Êr

W

n

V

Êr

W

Êr

Rp: ND_CO

Rp: NM_CS

ZP_2, ZP_3, ZP_1

89

75 0,58 1,73 20,33

A_Palmera

ZP_1, ZP_2, ZP_3

76

65 0,67 1,50 21,67

A_Genetyczny

A_Gupty

Rp: NK_CO

ZP_3, ZP_1, ZP_2

72

46 0,94 1,07 3,00

Rp: NW_CS

Rys. 4. Wykres

Gantta dla wyznaczonej kolejnoÊci realizacji zadaƒ produkcyjnych

M

j =1

SI

i

=

∑

(

M – 2 · j + 1) · t

i M – j + 1

gdzie:

M – liczba stanowisk w systemie produkcyj-

nym,

t

iM

– czas jednostkowy operacji

i-tego zadania

na stanowisku

M,

t

iM–j+1

– czas jednostkowy operacji

i-tego zadania

na stanowisku

M–j+1,

j – liczba operacji realizowanych w zakresie

zadania produkcyjnego.

KolejnoÊç wykonania zadaƒ ustalona zasta∏a zgod-

nie z za∏o˝eniami algorytmu, wed∏ug kolejnoÊci okreÊ-

lonej przez ciàg malejàcych wartoÊci wskaênika

SI

i

.

Z kolei zastosowanie algorytmu

Gupty oparte jest

na obliczanych wartoÊciach wskaênika

G

i

, obliczanego

jako:

G

i

=

e

i

/ min(

t

ij

+

t

ij + 1

)

gdzie:

e

i

= dla 1 ≤ j ≤ M – 1

Utworzony ciàg w kolejnoÊci wartoÊci niemale-

jàcych wskaênika

G

i

wskazuje na kolejnoÊç wyko-

nywania zadaƒ. Efekt zastosowania algorytmów

optymalizacyjnych

Palmera i Gupty przedstawiono

w tab. II.

W zakresie analizy porównawczej dokonano rów-

nie˝ ustalenia kolejnoÊci realizacji zadaƒ produkcyj-

nych, stosujàc wybrane regu∏y priorytetu [3], tj.:

쐌 regu∏a NajKrótszego Czasu Operacji (NK_CO)

– porzàdkujàca zadania produkcyjne wed∏ug naj-

krótszego czasu pierwszych operacji sekwencyjnej

pracy systemu produkcji;

쐌 regu∏a NajD∏u˝szego Czasu Operacji (ND_CO)

– porzàdkujàca zadania produkcyjne wed∏ug naj-

d∏u˝szego czasu pierwszych operacji sekwencyjnej

pracy systemu produkcji;

쐌 regu∏a NajWi´kszej Ca∏kowitej StanowiskowoÊci

zadania produkcyjnego (NW_CS);

쐌 regu∏a NajMniejszej Ca∏kowitej StanowiskowoÊci

zadania produkcyjnego (NM_CS).

KolejnoÊç wykonania zadaƒ produkcyjnych usta-

lonà wed∏ug przyj´tych regu∏ priorytetu przedsta-

wiono w tab. III.

Weryfikacja skutecznoÊci

optymalizacyjnej metod planowania

Weryfikacja skutecznoÊci optymalizacyjnej zasto-

sowanych metod planowania przebiegu produkcji

przeprowadzona zosta∏a za pomocà [3, 7]:

쐌 parametru – d∏ugoÊci harmonogramu produkcji T,

쐌 parametru – Êredniej d∏ugoÊci cykli produkcyj-

nych

C

Êr

,

쐌 wskaênika normatywnoÊci cykli produkcyjnych

zbioru zadaƒ

W

n

,

쐌 Êredniego wskaênika wyd∏u˝enia cykli produk-

cyjnych

V

Êr

,

쐌 parametru – Êredniej czasu oczekiwania zadaƒ

produkcyjnych na obróbk´

W

Êr

.

Zestawienie przyj´tych do analizy wielkoÊci przed-

stawione zosta∏o w tab. IV.

– 1

dla t

i1

<

t

iM

+1

dla t

i1

≥ t

iM

ROK WYD. LXVIII

앫 ZESZYT 11/2009

2 2

Wykorzystane w obliczeniach metody i algoryt-

my optymalizacyjne wskazujà trzy ró˝niàce si´ sek-

wencje kolejnoÊci obróbki (z n! = 3! = 6 mo˝liwych).

Ze wzgl´du na przyj´te kryteria oceny najlepszà

kolejnoÊç wykonania zadaƒ wyznaczono, stosujàc

metodyk´ algorytmów genetycznych, algorytm

Gupty

oraz regu∏y priorytetu NK_CO i NW_CS. Wyznaczo-

na kolejnoÊç wykonania powoduje minimalizacj´

d∏ugoÊci harmonogramu obróbki zbioru zadaƒ, Êred-

niego cyklu wykonania zadaƒ, wskaênika wyd∏u˝e-

nia cykli produkcyjnych oraz Êredniego czasu ocze-

kiwania zadaƒ na obróbk´, przy jednoczesnym

wysokim poziomie normatywnoÊci cykli produkcyj-

nych. Z kolei kolejnoÊç wykonania zadaƒ wyznaczo-

na w wyniku zastosowania regu∏ priorytetu ND_CO

oraz NM_CS – spowodowa∏a efekt przeciwny do wy-

kazanego powy˝ej. Zastosowanie algorytmu

Palmera

spowodowa∏o ustalenie kolejnoÊci wykonania zadaƒ

o poÊredniej efektywnoÊci.

Wnioski

Przedstawiajàc mo˝liwoÊç wykorzystania metody

algorytmów genetycznych w zakresie prostego przy-

padku harmonogramowania pracy gniazda pro-

dukcyjnego, wykazano jej efektywnoÊç optymali-

zacyjnà. Algorytmy genetyczne, stanowiàc typowo

matematyczne podejÊcie w zakresie opisu i rozwià-

zaƒ optymalizacyjnych procesów technicznych,

organizacyjnych i ekonomicznych, rozpatrywane

byç mogà w kategoriach skutecznych narz´dzi wspo-

magajàcych procedury planowania i sterowania

procesami produkcji. Wadà algorytmów genetycz-

nych jest du˝a ró˝norodnoÊç koncepcyjna, wymu-

szajàca koniecznoÊç indywidualnego opracowania,

stanowiàcych podstaw´ obliczeƒ, ciàgów kodowych

oraz funkcji przystosowania. LosowoÊç operatorów

genetycznych (procedur krzy˝owania i mutacji) nie

gwarantuje uzyskania rozwiàzania optymalnego,

powtarzalnoÊci, a tym samym przewidywalnoÊci,

sekwencji obliczeniowych. Prowadzone analizy i obli-

czenia wykaza∏y, ˝e rozwiàzanie optymalne lub zbli-

˝one do optimum uzyskaç mo˝na, stosujàc inne

procedury optymalizacyjne lub quasi-optymaliza-

cyjne, tj. algorytmy przybli˝one oraz regu∏y priory-

tetu – prostsze w opracowaniu i zastosowaniu. Stàd

te˝ metodyka algorytmów genetycznych mo˝e byç

stosowana jako jedna z metod optymalizacji, zw∏asz-

cza w zakresie „niezdiagnozowanych” problemów

decyzyjnych, wskazujàc pewne przybli˝enie roz-

wiàzania optymalnego.

LITERATURA

1.

Pajàk E.: Zarzàdzanie produkcjà. PWN, Warszawa 2006.

2.

Wróblewski K. J.: Podstawy sterowania przep∏ywem pro-

dukcji. WNT, Warszawa 1993.

3.

Wróblewski K. J. i inni: Regu∏y priorytetu w sterowaniu

przep∏ywem produkcji. WNT, Warszawa 1984.

4.

Brzeziƒski M.: Sterowanie produkcjà. Wyd. Liber, Lublin

2001.

5. Badania operacyjne. Praca pod red. W. Sikory. PWE, War-

szawa 2008.

6. Zarzàdzanie produkcjà. Praca pod red. Z. Jasiƒskiego. Wyd.

AE im. O. Langego, Wroc∏aw 1993.

7.

Knosala R. i zespó∏: Zastosowanie sztucznej inteligencji

w in˝ynierii produkcji. WNT, Warszawa 2002.

Wyszukiwarka

Podobne podstrony:

dodatkowo 4 id 138787 Nieznany

cwiczenie dodatkowe6 5 id 12564 Nieznany

Dodatkowe zadania id 138777 Nieznany

dodatkowe pytania kolo 2 id 138 Nieznany

dodatkowe6 analiza 11 12 id 138 Nieznany

Dodatkowe slajdy 2 id 138770 Nieznany

Dodatkowe zadania id 138777 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

więcej podobnych podstron