E.Michlowicz: IMW– Narzędzia poprawy produktywności

1

WYKŁAD 3

NARZĘDZIA POPRAWY PRODUKTYWNOŚCI

1. Systemy sterowania produkcją

W produkcyjnych systemach logistycznych dąży się do integracji wszelkich

działań przedsiębiorstwa, co oznacza łączenie w jeden „łańcuch” wytwarzania,

zaopatrzenia, zbytu, gospodarki materiałowej i magazynowej oraz integracji tych

„ogniw” z funkcjami zarządzania przedsiębiorstwem. W takim ujęciu

podstawowym kryterium oceny funkcjonowania przedsiębiorstwa jest najczęściej

zysk uzyskiwany z prowadzonej działalności, a nie ilość wyprodukowanych

wyrobów.

W systemach MRP wielkości i terminy zleceń ustalane są centralnie i z

wyprzedzeniem. Wymaga to przygotowania i przetworzenia ogromnej liczby

danych.

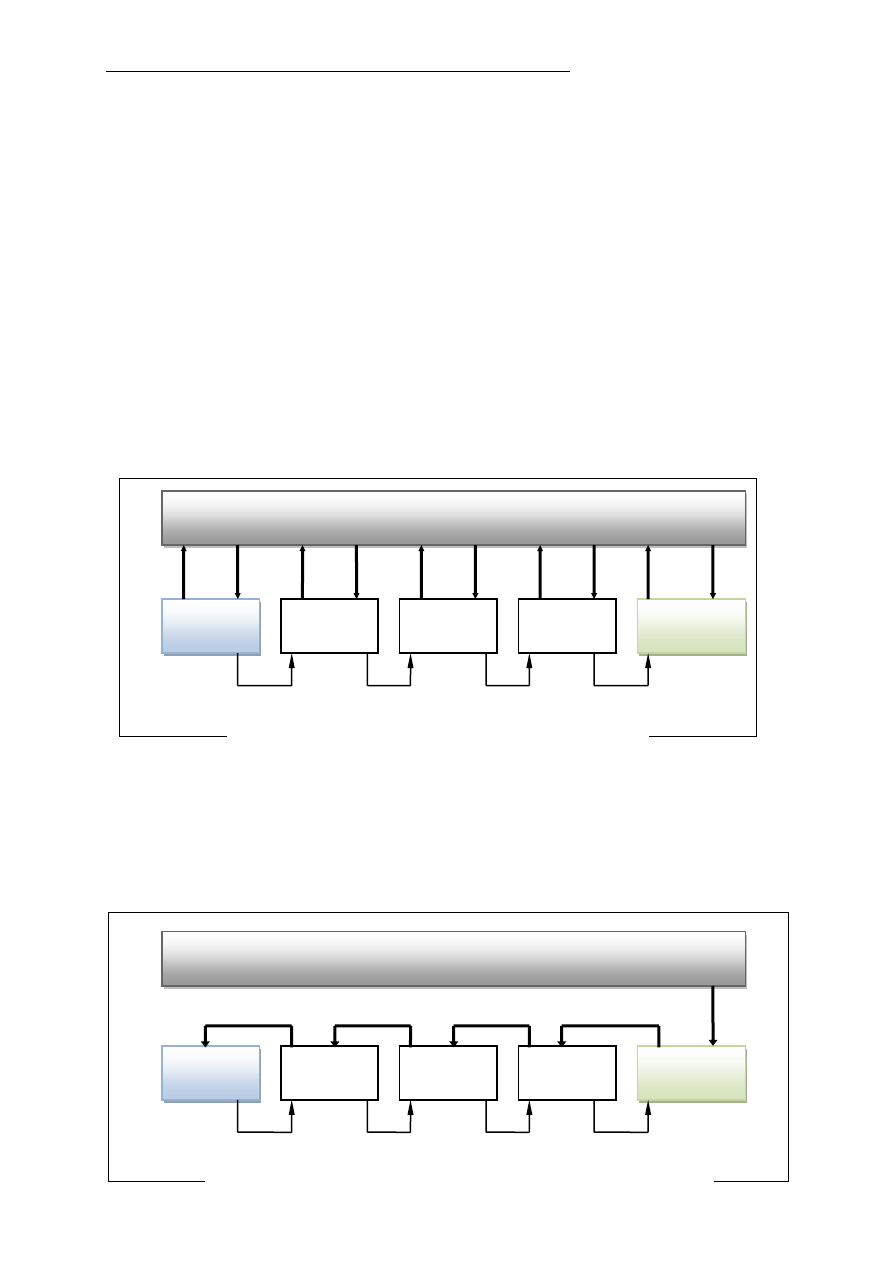

Systemy MRP I są typowymi systemami tłoczącymi, tj. systemami,

w których wielkość i termin zlecenia są ustalane centralnie, przy czym wielkość

zamówienia jest funkcją popytu.

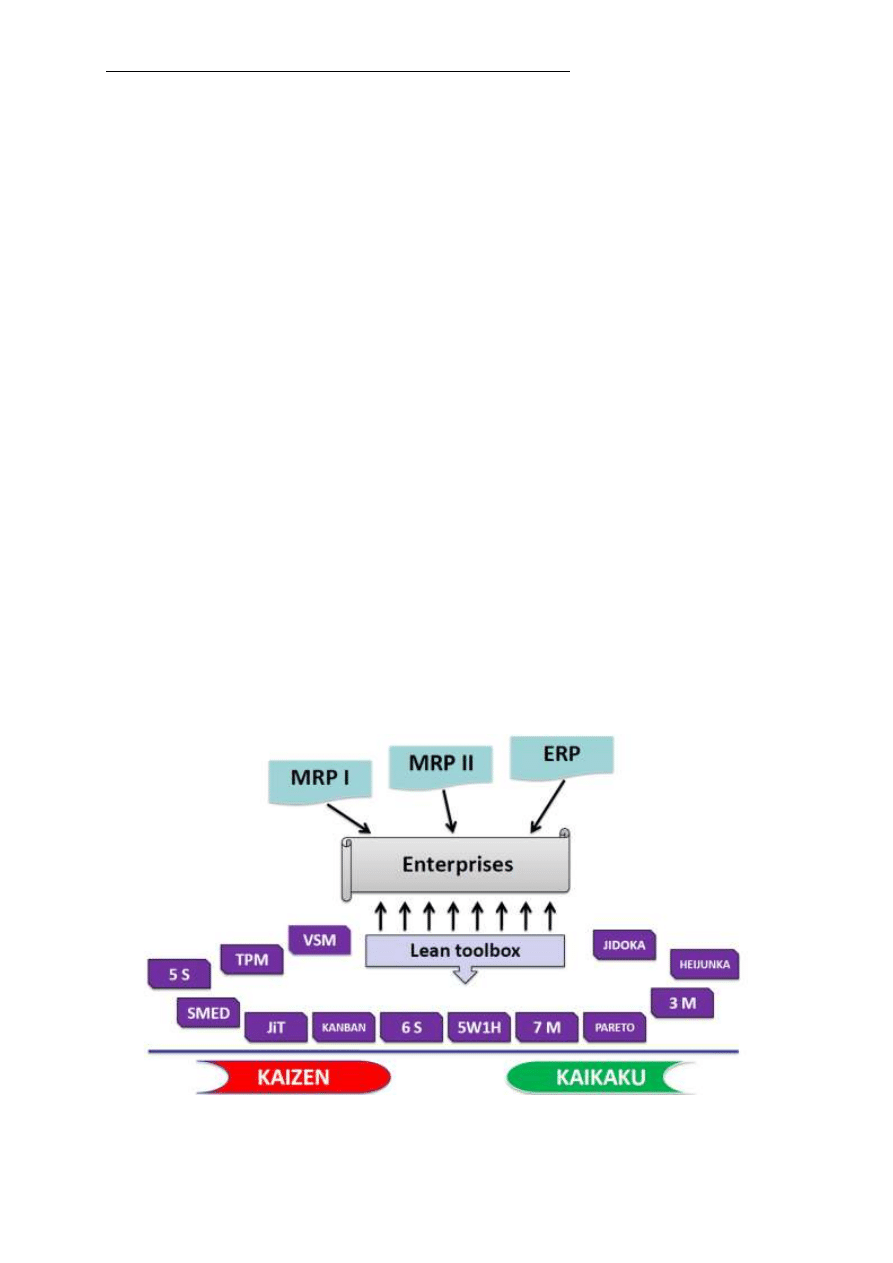

Systemy MRP II są rozwinięciem systemów MRP I na pozostałe sfery

działalności przedsiębiorstwa. System MRP II umożliwia wielopoziomowe

planowanie (także sterowanie) wykorzystania wszystkich zasobów

przedsiębiorstwa: materiałów, urządzeń, finansów, personelu. Jest to system

typu ssącego, w którym nie występuje centralne zlecenie dla poszczególnych

komórek, a wielkości zleceń dla kolejnych faz procesu wynikają z aktualnego

popytu zgłaszanego przez pozostałe komórki produkcyjne.

Zasadę systemu ssącego przedstawiono na rysunku 2.

Zlecenie scentralizowane

TŁOCZĄCE

Materiał

wejściowy

Obróbka

wstępna

Obróbka

zasadnicza

Montaż

Produkt

gotowy

Rys. 1. Schemat systemu tłoczącego

Zlecenie wg popytu

SSĄCE

Materiał

wejściowy

Obróbka

wstępna

Obróbka

zasadnicza

Montaż

Produkt

gotowy

Rys. 2. Schemat systemu ssącego

E.Michlowicz: IMW– Narzędzia poprawy produktywności

2

Rozwinięcie systemu MRP II jest system ERP (Enterprise Resources

Planning), albo po prostu MRP III - (Money Resources Planning) -

Planowanie Zasobów Finansowych .

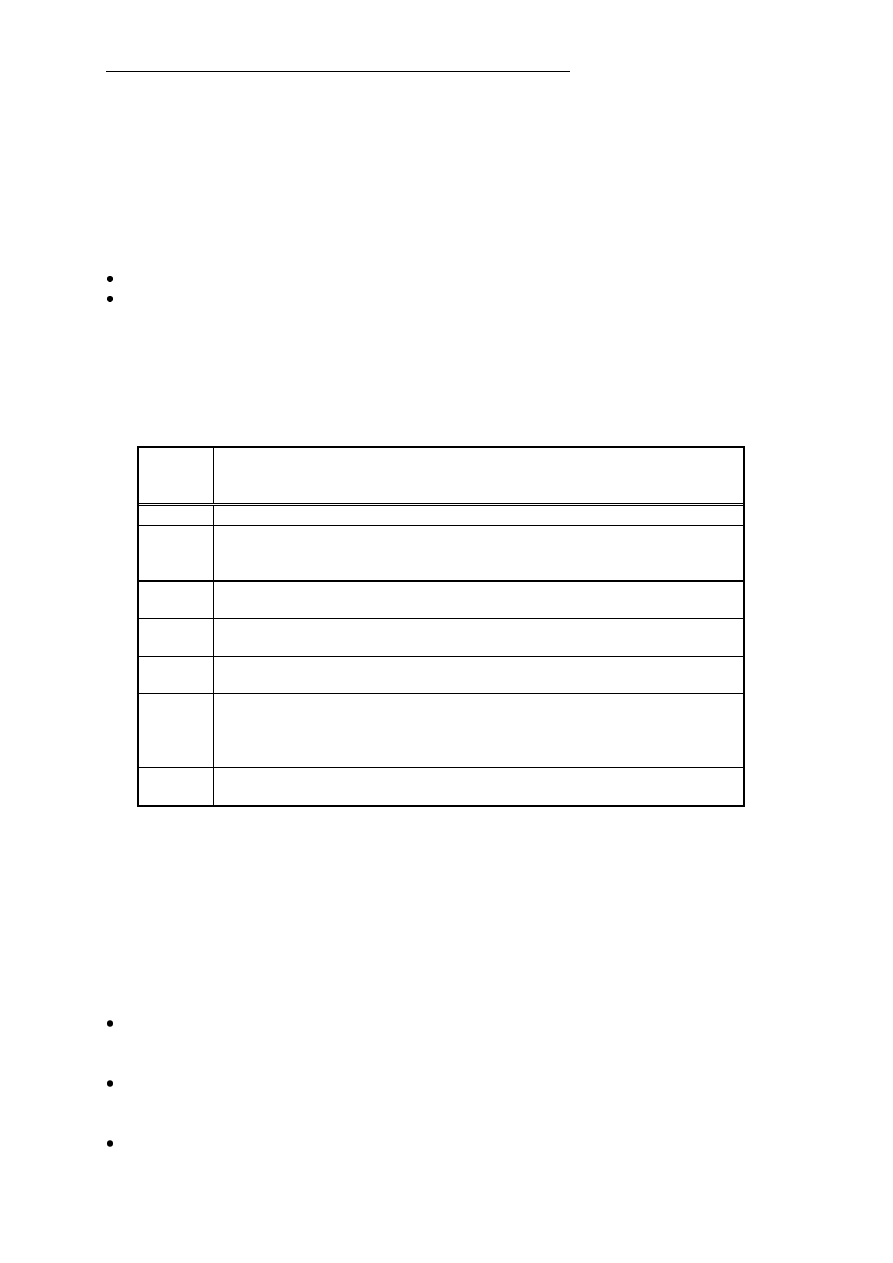

2. Metody i systemy sterowania produkcją

Logistyka z dużym skutkiem wprowadziła do przedsiębiorstw wiele nowych

metod i narzędzi znanych jako Lean Management (Manufacturing, Production)

- Odchudzone zarządzanie (wytwarzanie, produkcja).

Coraz częściej metody te występują w literaturze pod nazwą The Lean

toolbox (rys. 3) i obejmują, m.in.:

- metodę VSM (Value Stream Mapping) – mapowania strumienia wartości,

- metodę TPM (Total Productive maintenance) - totalnego utrzymania maszyn,

- metodę 5 S (5 Pillars of the Visual Workplace) - pięciu filarów wizualizacji

miejsca pracy,

- metodę SMED (Single Minute Exchange of Die) -szybkiego przezbrajania

maszyn,

- system JiT (Just in Time) – sterowania przepływami dokładnie na czas,

- system Kanban – organizacji i sterowania przy pomocy kart,

- metoda 6 S (Six Sigma) – odpowiednia jakość produktów,

- metoda 5W1H (5 why and 1 how) – poznanie przyczyny problemu,

- metoda 7 M (7 Muda, 7 Wastes) – eliminowanie strat i marnotrawstwa w

procesach,

- zasada Pareto (Pareto principle) – wpływ przyczyn na wyniki,

- zasada 3 M (Muri, Mura, Muda) – eliminowanie trzech podstawowych strat w

przemyśle,

- technika Heijunka (Sequencer) – poziomowanie produkcji,

- technika Jidoka (Autonomation) – możliwość zatrzymania linii lub procesu,

- proces Kaizen – ewolucyjny proces ciągłego doskonalenia,

- proces Kaikaku – innowacja, gwałtowna zmiana na lepsze.

Rys. 3. Przykładowe narzędzia Lean toolbox

E.Michlowicz: IMW– Narzędzia poprawy produktywności

3

Jedną z najistotniejszych cech Lean Management jest preferowanie pracy

grupowej i przeniesienie odpowiedzialności za jakość produkcji na

stanowiska pracy. Wymaga to oczywiście załogi wysoko wykwalifikowanej,

ciągle dokształcanej i rozwijającej się.

Drugą istotną cechą Lean Management jest tzw. kaizen, który oznacza presję

na ciągłe ulepszenie wszystkiego w zakładzie i przez wszystkich !

Podstawowe zasady stosowane w idei Lean Management można podzielić na

dwie grupy:

zasady obowiązujące wewnątrz przedsiębiorstwa,

zasady dotyczące powiązań zewnętrznych.

Podstawowe zasady odnoszące się do powiązań zewnętrznych (z

otoczeniem systemu przedsiębiorstwa) dotyczą najczęściej stopnia niezależności

firmy, (tzw. piramida zależności wewnątrz firmy) lub jej powiązań

kooperacyjnych (np. „outsourcing” - zlecanie na zewnątrz) oraz rozwiązania

zagadnienia „zrobić czy kupić ?” (zasada „make or buy”).

Tab.1. Zasady stosowane przez Lean Management wewnątrz przedsiębiorstwa

L.p.

Opis zasady

1.

Praca w grupach i zespołach.

2.

Przenoszenie odpowiedzialności na najniższy szczebel - jeżeli nie

można uzyskać pożądanej jakości, należy pracę przerwać i żądać

pomocy.

3.

Sprzężenie zwrotne (feedback) - reakcje otoczenia są informacją dla

sterowania własnym działaniem.

4.

Orientacja „na klienta” - życzenia klienta (szeroko rozumianego)

uzyskują najwyższy priorytet w działaniu.

5.

Likwidacja pośrednich szczebli zarządzania - spłaszczanie struktur

organizacyjnych firmy.

6.

Usuwanie błędu u podstaw i stałe ulepszanie - każdy błąd jest

traktowany jako zakłócenie realizacji procesu i wymaga usunięcia

przyczyn jego powstawania. Stałe ulepszanie jest jednocześnie

codziennością personelu.

7.

Standaryzacja - maksymalnie uproszczone pisemne (lub graficzne)

instrukcje do każdego stanowiska.

JUST IN TIME

Podstawowym celem systemu JIT („dokładnie na czas”, „we właściwym

czasie”) jest realizacja życzeń klienta w zakresie jakości, ilości i terminu dostawy

zamawianego materiału (części) po możliwie optymalnym koszcie.

W logistyce produkcji zasada JIT oznacza wytwarzanie „dokładnie na

czas”, w którym występuje zapotrzebowanie na dane części, a jednocześnie

produkcję tylko takiej liczby wyrobów, które można sprzedać.

Podstawowe cele produkcji zgodnej z JIT są następujące:

Produkowanie tylko tego, czego żąda klient

(dla producenta części, półwyrobów klientem może być oczywiście inny

producent, wykorzystujący te części w swojej produkcji),

Wytwarzanie wyrobów z częstotliwością wymaganą przez klienta

(polega na wytwarzaniu wytworów w takich partiach, jakie wynikają z

uzgodnień z zamawiającym, bez zbędnej nadprodukcji „do magazynu”),

Wytwarzanie wyrobów o wymaganej przez klienta jakości

E.Michlowicz: IMW– Narzędzia poprawy produktywności

4

(polega na poprawnym wykonaniu wytworów „za pierwszym razem”, bez

reklamacji i poprawiania błędów),

Ciągłe wytwarzanie

(oznacza wytwarzanie bez przerw w produkcji, co w konsekwencji może się

wiązać z niepełnym wykorzystaniem zdolności produkcyjnych; produkcja

powinna przebiegać zgodnie z planowaniem typu ssącego, a więc np. MRP II),

Wytwarzanie bez strat czasu pracy, wyposażenia i potrzebnych materiałów

(oznacza prowadzenie procesu wytwarzania w warunkach optymalnych:

produkcja odpowiednio zaplanowana, materiał dostępny wtedy, kiedy jest

wymagany, personel doskonale przygotowany),

Wytwarzanie takimi metodami, które umożliwiają stały rozwój personelu

(wymaga to ciągłego rozwoju kadry i systemu szkoleń; jednocześnie jest to

przeciwieństwo tradycyjnego podziału pracowników na „twórczych” i

„pozostałych”).

KANBAN

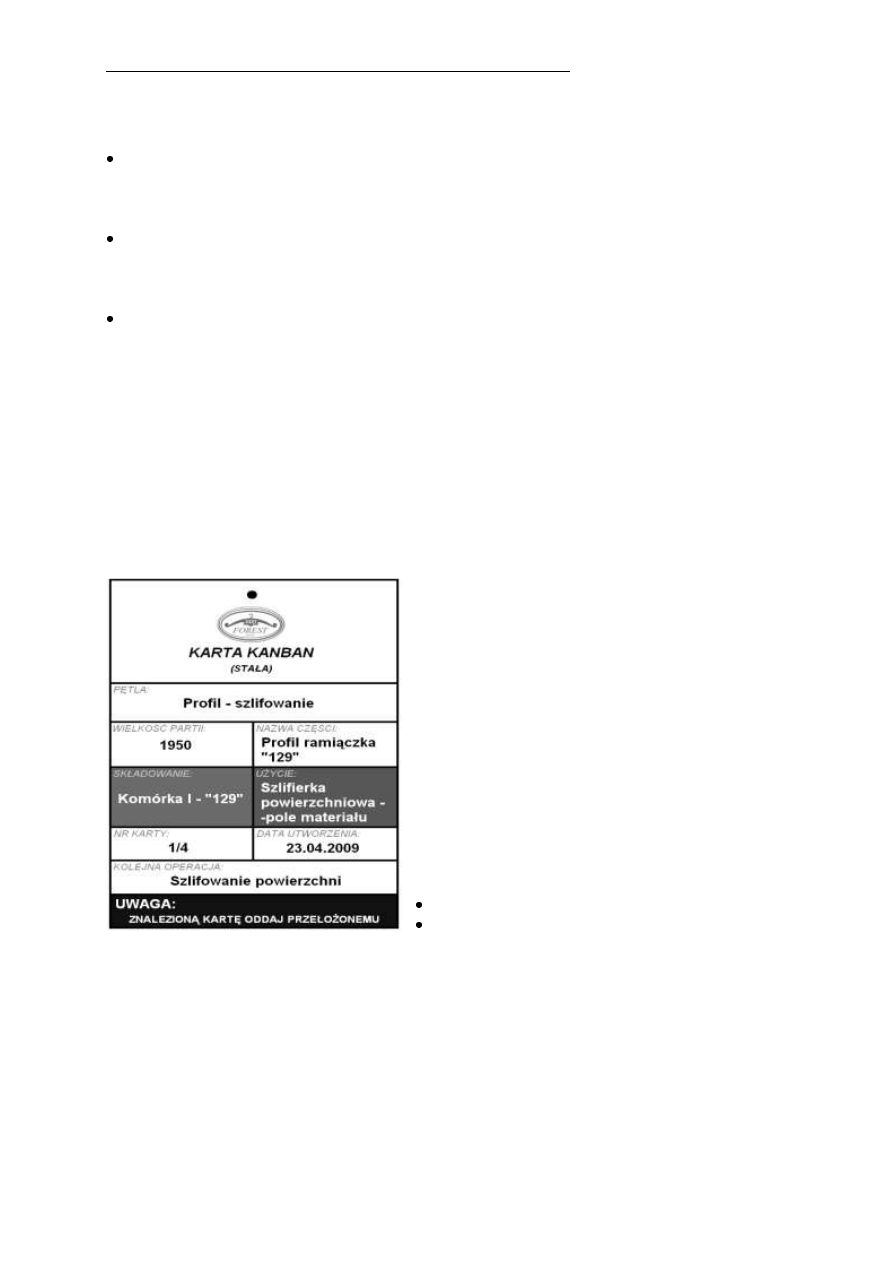

Kanban (karta, kartka, naklejka) jest systemem sterowania produkcją

bazującym na ogólnej teorii systemów. Przedsiębiorstwo jest zatem systemem

traktowanym jako pewna wydzielona z otoczenia organiczna całość. System

został opracowany w japońskich zakładach Toyoty.

Cechą charakterystyczną systemu Kanban jest dążenie do minimalizacji czasu

trwania cyklu produkcyjnego. W systemie tym zaopatrzenie, produkcja i

dystrybucja realizowane są wg zasady JIT -

„dokładnie na czas”. Przedsiębiorstwa

funkcjonujące w systemie Kanban nie

posiadają

magazynów

przed

-

i

poprodukcyjnych,

a

konieczne

magazynowanie

międzyoperacyjne

jest

ograniczone do niezbędnego minimum. Jak

więc z tego wynika tylko w specyficznych

systemach produkcji stosowanie systemu

Kanban

jest

możliwe

(np.

w

konwergencyjnych systemach przemysłu

motoryzacyjnego).

System

Kanban

jest

typowym

systemem „ssącym” i wykorzystuje dwie

podstawowe karty (kanbany):

kartę przepływu (ruchu),

kartę produkcji.

Rys. 4. Karta Kanban w procesie produkcji

wieszaków

Karta „ruchu” służy do zamawiania części i jest sygnałem do przemieszczenia

pojemnika z zamówionymi częściami od miejsca wytworzenia (nadania) do

miejsca wykorzystania (odbioru).

Karta „produkcyjna” umieszczona w pojemniku z częściami (przez dostawcę

zewnętrznego lub inną komórkę zakładu) jest transportowana do odpowiednich

stanowisk montażu i jest sygnałem do wytwarzania zespołów w odpowiedniej

ilości.

E.Michlowicz: IMW– Narzędzia poprawy produktywności

5

Każda karta wystawiana przez „nadawcę” jest jednocześnie zleceniem dla

„odbiorcy”, czyli dla źródła produkcyjnego wystawiającego zamówienie.

Informacje zawarte w karcie Kanban są następujące:

rodzaj i numer pojemnika,

nazwa i rodzaj części,

wielkość partii,

miejsce wystawienia,

data i godzina wystawienia,

nazwa wytwarzającego części,

żądany termin dostawy.

METODA 5 S (Pięć filarów wizualizacji miejsca pracy)

5S - metoda organizacji pracy polegająca na podnoszeniu jakości i

produktywności poprzez eliminację strat wynikających z braku porządku w

miejscu pracy. Najczęściej stosowana jest bezpośrednio w systemach produkcji,

jednak można ją również stosować do innych rodzajów prac np. biurowych.

Zakłada ona całkowite zaangażowanie całej załogi w proces usprawniania, który

jest realizowany w pięciu etapach.

Pięć filarów stanowią:

Filar1. Selekcja (Seiri, Sorting)- usunięcie ze stanowiska pracy wszystkich

przedmiotów niepotrzebnych w bieżących działaniach.

Filar2. Systematyka (Seiton, Simplify) - uporządkowanie niezbędnych do

działania przedmiotów tak, aby korzystanie z nich było ułatwione.

Filar3. Sprzątanie (Seiso, Spotless) – sprzątanie, czyszczenie stanowiska

pracy.

Filar4. Standaryzacja, Schludność (Seiketsu, Standardise) – metoda do

przestrzegania trzech pierwszych filarów; dobre zorganizowanie swojego miejsca

pracy.

Filar5. Samodyscyplina (Shitsuke, Sustain) – utrzymywanie zwyczaju ciągłego

przestrzegania odpowiednich procedur.

1S: SEIRI (selekcja, porządek) to etap, na którym dokonuje się

rozróżnienia przedmiotów potrzebnych od przedmiotów, które nie są

potrzebne i wyeliminowania tych zbędnych. Za pomocą tzw. „Czerwonych

kartek” przeprowadza się inwentaryzację wszystkiego tego, co jest do

wyrzucenia lub jest aktualnie zbędne.

2S:

SEITON (systematyka, organizacja) to określenie sposobu

i odpowiedniego miejsca składowania wszystkiego tego, co potrzebne jest

w danej jednostce (narzędzia, środki transportu, materiały, surowce,

półprodukty...) czyli postępowanie w taki sposób, aby w razie potrzeby każda

rzecz była dostępna łatwo i w ilościach koniecznych w tej chwili.

Celem jest stworzenie uporządkowanych i zadbanych miejsc pracy,

stworzenie funkcjonalnego systemu rozmieszczania przedmiotów oraz wzrost

wydajności dzięki dostępności produktów, narzędzi, dokumentacji itp.

3S: SEISO (sprzątanie, czystość) - to eliminacja brudu, kurzu, wiórów

i innych zanieczyszczeń, uczynienie miejsc pracy i urządzeń doskonale

czystymi. Oznacza sprzątanie przy pomocy personelu inspekcyjnego,

demonstrowanie związku pomiędzy stratami, brudem i anomaliami

E.Michlowicz: IMW– Narzędzia poprawy produktywności

6

funkcjonowania oraz usunięcie pierwszych przyczyn strat lub brudu.

W praktyce jest to dokładne i kilkakrotne czyszczenie / sprzątanie przy

pełnym postoju, stworzenie harmonogramów czyszczenia codziennego oraz

prowadzenie operacji czyszczenia wraz z przeglądem urządzania / obszaru.

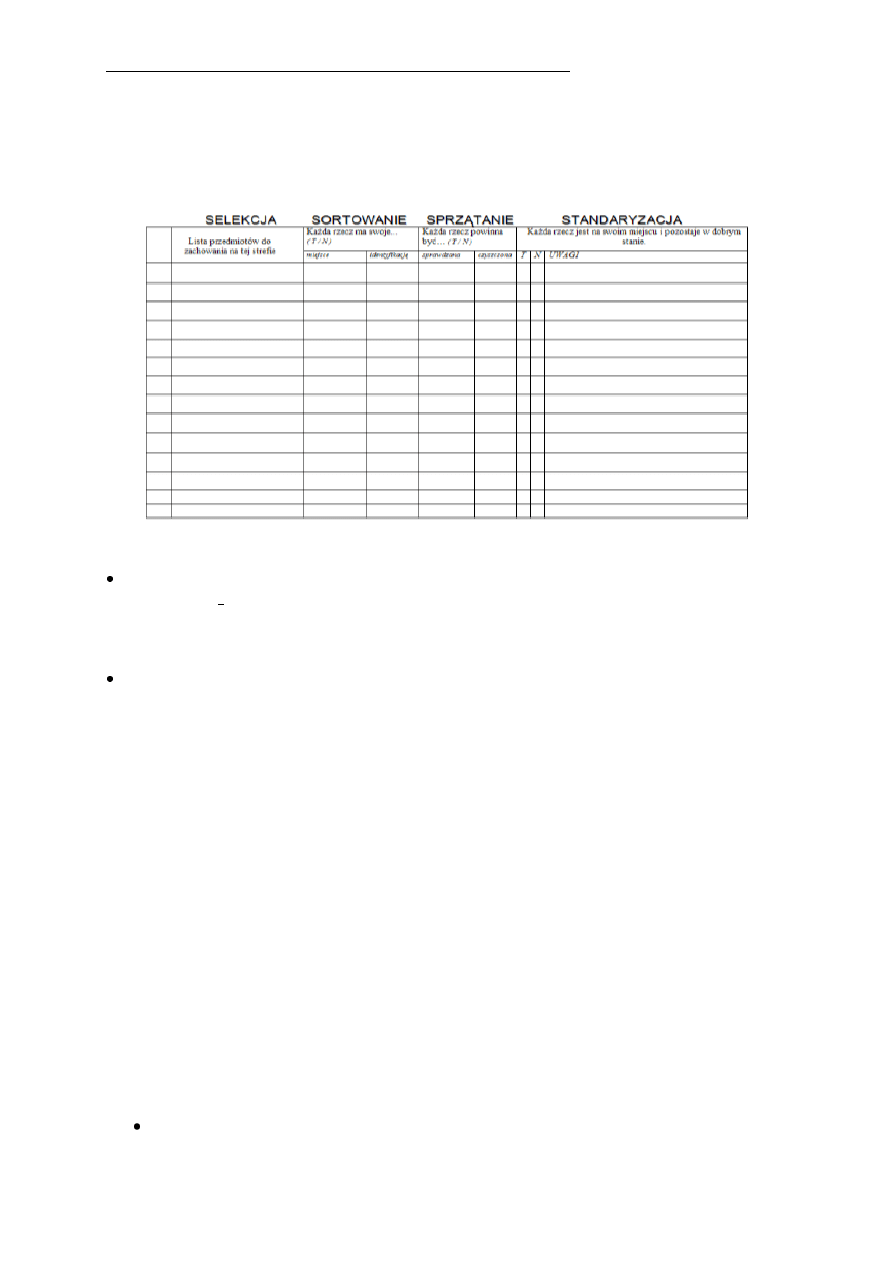

Rys. 5. Przykładowa karta wykorzystywana przez 5S

4S: SEIKETSU (schludność, utrzymanie czystości) to określenie

warunków, które umożliwiłyby stabilizację w czasie wdrożonych zachowań

organizacyjnych, porządku i czystości, ustanowienie standardów trzech

zrealizowanych "S", stworzenie struktury i metody autokontroli, określenie

sposobu dochodzenia do przyczyn nieprawidłowości.

5S : SHITSUKE (samodyscyplina, przestrzeganie wszelkich zasad) ma

na celu osiągnięcie skrupulatnego przestrzegania zasad czterech poprzednich

"S" i uczynienie z porządku i czystości zwyczajowych praktyk.

Wdrożenie metody 5S nie zwiększa nakładów finansowych ze strony

przedsiębiorstwa, natomiast przynosi znaczne korzyści związane z poprawą

efektywności, jakości i bezpieczeństwa pracy.

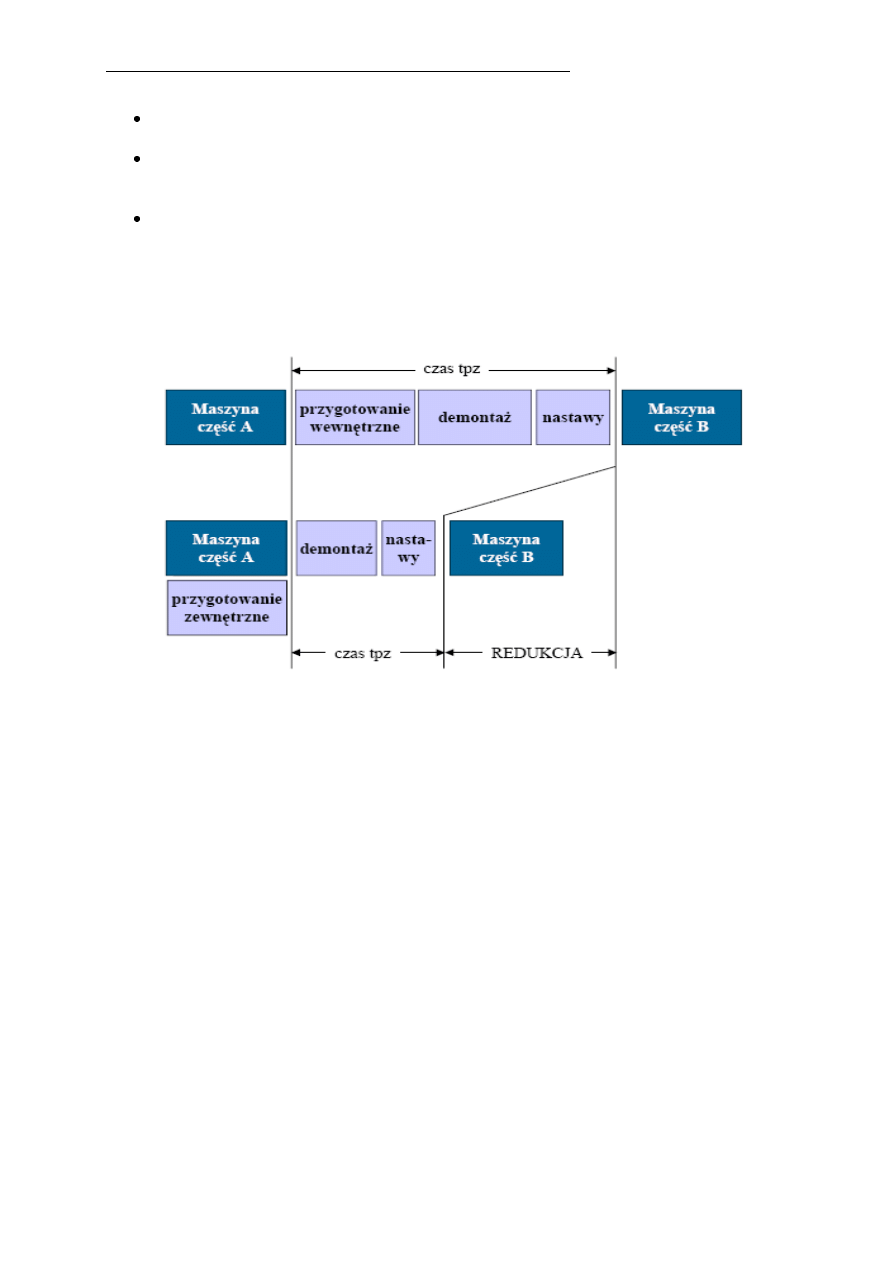

SMED

Single Minute Exchange of Die; czyli Szybkie Przezbrajanie Maszyn

Jest to technika mająca na celu skrócenie czasu przezbrojenia urządzenia

do jednocyfrowej ilości minut, czyli poniżej 10 minut.

Przezbrojenie – to całość działań technicznych i logistycznych koniecznych do

przeprowadzenia zmiany rodzaju produktu na danej maszynie, linii, urządzeniu,

które mogą wytwarzać więcej rodzajów produktów.

Czas przezbrojenia jest tu rozumiany jako czas, który upływa pomiędzy

ostatnim egzemplarzem poprzedniego typu, a pierwszym dobrym egzemplarzem

nowego typu produkowanego wyrobu.

W tym celu wprowadza się tak zwane przezbrojenie zewnętrzne obejmujące

czynności wykonywane przy pracującej maszynie i przezbrojenie

wewnętrzne

obejmujące

czynności

wykonywane

przy

maszynie

zatrzymanej.Typowe straty w trakcie przezbrojenia to:

oczekiwanie – maszyna nie pracuje, operator jest bezczynny,

E.Michlowicz: IMW– Narzędzia poprawy produktywności

7

braki – detale powstałe w czasie ustawiania parametrów po przezbrojeniu

są niezgodne ze specyfikacją, błędy w trakcie przezbrojenia,

nadmierne przemieszczanie – dużo „chodzenia” ( szukanie narzędzi itp. ),

dużo niepotrzebnych ruchów ( np. więcej operacji transportowych niż

potrzeba, stosowanie zbyt różnorodnych narzędzi ),

transport – narzędzi, form, oprzyrządowania bądź materiałów.

Po zastosowaniu metody SMED skrócenie czasu przezbrojenia czasem sięga

nawet 60%. W czasie przezbrojenia zawierają się także czynności związane z

kontrolą pierwszych wyprodukowanych części. Ten czas jednak nieznacznie

wpływa na całość czasu t

pz,

poza tym pomiar może odbywać się już po

rozpoczęciu produkcji nowych wyrobów.

Rys. 7. Przykład schematu redukcji czasu t

pz

po zastosowaniu metody SMED

I.

Przed zastosowaniem metody SMED.

II.

Po zastosowaniu metody SMED.

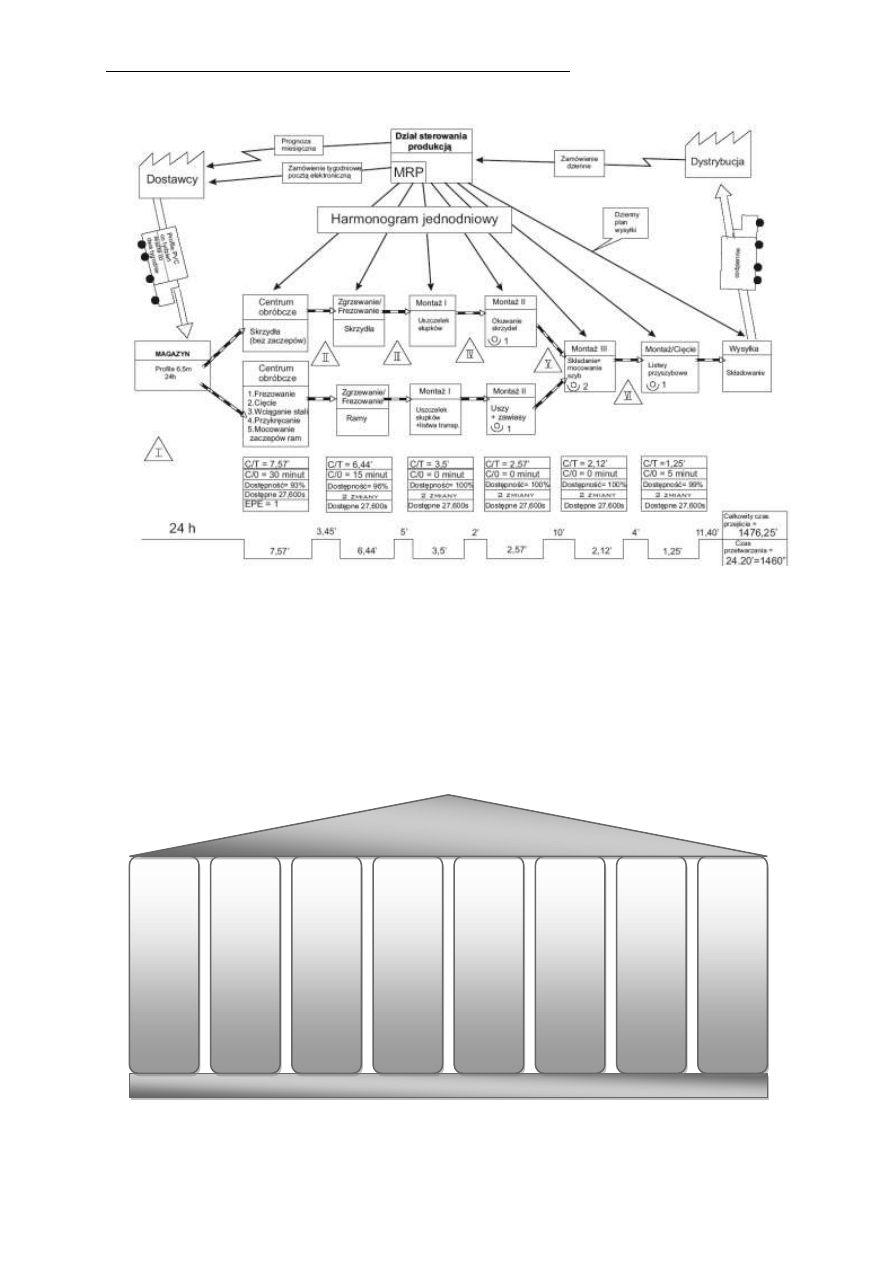

VSM

VSM – Value Stream Mapping – Mapowanie Strumienia Wartości

Mapowanie strumienia wartości jest metodą służąca do analizy systemu

produkcyjnego. Polega ona na ukazaniu strumienia wartości tzn. na identyfikacji

wszystkich czynności (zarówno dodających wartość, jak i tych które wartości nie

dodają), podejmowanych w procesie wytwarzania wyrobu, począwszy od surowca

a skończywszy na wyrobie gotowym. Cechą wyróżniającą mapowanie spośród

innych metod analizy systemów produkcyjnych jest ujmowanie zarówno

przepływów materiałowych, jak i informacyjnych.

Metoda VSM to proces składający się z trzech etapów:

Etap 1. Diagnoza stanu istniejącego – Value Stream Analysis (VSA) – analiza

stanu obecnego strumienia wartości.

Etap 2. Stworzenie wizji stanu przyszłego – Value Stream Designing (VSD) –

budowa docelowego stanu strumienia wartości.

Etap 3. Plan doskonalenia – Value Stream Work Plan (VSP) – plan doskonalenia

i wdrożeń rozwiązań.

I

.

II

E.Michlowicz: IMW– Narzędzia poprawy produktywności

8

Rys. 8. Przykładowa mapa wartości – produkcja okien

TPM

TPM

-

Total Productive Maintenance określane również jako -

Kompleksowe Zarządzanie Sprawnością Urządzeń. Jest to metoda

organizacji polegające na takim zarządzaniu parkiem maszynowym, by produkcja

nie była zatrzymywana z powodu awarii urządzeń. TPM ma na celu obniżanie

kosztów i zwiększanie jakości dzięki zminimalizowaniu awarii, a docelowo

wyeliminowaniu awarii maszyn.

Metoda opiera się na ośmiu filarach (rys. 9)

Rys. 8. Filary TPM

Autom

at

yc

zn

e

u

tr

zymyw

an

ie r

u

ch

u

Uki

er

u

n

k

owane

d

osk

on

alen

ie

Pr

oj

ek

tow

an

ie nowyc

h

u

rz

ąd

zeń

Ut

rz

ym

an

ie dl

a jakości

T

PM

w bi

u

rac

h

B

ez

p

iec

ze

ń

st

wo i

śr

od

owisk

o

S

zk

oleni

e

Ut

rz

y

m

an

ie

sp

ec

jalistyc

zn

e

E.Michlowicz: IMW– Narzędzia poprawy produktywności

9

Podstawowym miernikiem efektów wprowadzania TPM jest wskaźnik OEE

(Overall Equipment Effectiveness).

OEE to Całkowita Efektywność Wyposażenia albo ogólna sprawność

wyposażenia (maszyn, urządzeń). Wskaźnik ten ukazuje jakim procentem

teoretycznie możliwej do uzyskania efektywności charakteryzuje się badane

urządzenie lub linia.

Wskaźnik OEE obliczany jest najczęściej za pomocą prostej formuły:

wskaźnik efektywności OEE =

= dostępność x wydajność x jakość x 100 [%]

OEE = D x W x J x 100 [%]

gdzie:

D – dostępność: dyspozycyjność praktyczna, współczynnik dostępności;

W – wydajność: skuteczność osiągów, współczynnik wydajności;

J – jakość: współczynnik jakości.

Total Productive Maintenance często nazywane jest jako Totalne

Produktywne Utrzymanie Ruchu Maszyny, czyli filozofia ciągłości pracy

maszyny lub urządzenia zakładając jego integrację z procesem produkcyjnym.

Głównym celem każdego programu wdrożeniowego TPM jest zwiększenie

efektywności procesu produkcyjnego, identyfikowanie strat i ich usuwanie oraz

eliminowanie problemów jakościowych.

KAIZEN

KAIZEN - to sposób myślenia i zarządzania, polegający na stałym

doskonaleniu stanu istniejącego. Jest to wolne, ale systematyczne ulepszanie

narzędzi, metod pracy, metod organizacji pracy, stanowisk pracy, procesów i

produktów dokonywane przez wszystkich pracowników. Nie wymaga on dużych

nakładów finansowych.

Filozofia

KAIZEN

jest

podstawą

większości

programów

doskonalenia produktywności, stanowi ona jeden z najistotniejszych

elementów Systemów Organizacji Pracy we współczesnych firmach.

Wyszukiwarka

Podobne podstrony:

IMW W03 Modelowanie ukladow id Nieznany

12 Narzedzia promocji miejscowo Nieznany (2)

IMW W01 Wstepny System produkc Nieznany

0607 I termin poprawkowyid 6540 Nieznany

Bazy danych w03 07 id 81702 Nieznany

Sugestie co do poprawek w teksc Nieznany

imw w01 wstep system produkcyj Nieznany

cwiczenie nr 04 poprawione id 1 Nieznany

narzedzia Rational2 testerzy Nieznany

IMW W06 Struktury przeplywu id Nieznany

Narzedzia wspomagajace marketin Nieznany

Arkusz maturalny poprawkowy sie Nieznany

projektowanie uzytecznych produ Nieznany

21 Prowadzenie marketingu produ Nieznany (2)

9 PROJEKTOWANIE SYSTEMOW PRODU Nieznany

więcej podobnych podstron