„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jolanta Skoczylas

Montowanie i demontowanie konstrukcji pomocniczych

833[01].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jarosław Sadal

mgr inż. Małgorzata Kapusta

Opracowanie redakcyjne:

mgr inż. Jolanta Skoczylas

Konsultacja:

mgr inż. Lidia Staniszewska

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[01].Z3.02

„Montowanie i demontowanie konstrukcji pomocniczych”, zawartego w modułowym

programie nauczania dla zawodu mechanik maszyn i urządzeń drogowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy podczas robót montażowych,

rozbiórkowych i pomocniczych, na wysokościach oraz na platformach

lub pontonach

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Projekt organizacji montażu, prefabrykowane konstrukcje betonowe

i żelbetowe

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

16

4.3. Transport i składowanie prefabrykatów

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

18

4.3.3. Ćwiczenia

18

4.3.4. Sprawdzian postępów

19

4.4. Montaż prefabrykowanych elementów deskowań

20

4.4.1. Materiał nauczania

20

4.4.2. Pytania sprawdzające

24

4.4.3. Ćwiczenia

24

4.4.4. Sprawdzian postępów

26

4.5. Montaż rusztowań

27

4.5.1. Materiał nauczania

27

4.5.2. Pytania sprawdzające

29

4.5.3. Ćwiczenia

30

4.5.4. Sprawdzian postępów

31

4.6. Przedmiar i obmiar robót montażowych i pomocniczych

32

4.6.1. Materiał nauczania

32

4.6.2. Pytania sprawdzające

33

4.6.3. Ćwiczenia

34

4.6.4. Sprawdzian postępów

35

4.7. Maszyny, sprzęt i narzędzia montażowe

36

4.7.1. Materiał nauczania

36

4.7.2. Pytania sprawdzające

37

4.7.3. Ćwiczenia

38

4.7.4. Sprawdzian postępów

39

5. Sprawdzian osiągnięć

40

6. Literatura

45

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o montowaniu i demontowaniu

konstrukcji pomocniczych

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

833[01].Z3

Technologia robót pomocniczych

833[01].Z3.01

Wykonywanie deskowań, przygotowywanie

i układanie zbrojenia

833[01].Z3.02

Montowanie i demontowanie konstrukcji

pomocniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować zasady bezpiecznej pracy podczas użytkowania maszyn i obsługiwania

urządzeń,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska,

−

organizować stanowisko pracy związane z robotami budowlanymi,

−

rozpoznawać podstawowe materiały budowlane,

−

rozpoznawać podstawowe cechy techniczne materiałów,

−

posługiwać się podstawowymi pojęciami z zakresu budownictwa,

−

wykonywać szkice podstawowymi technikami rysunkowymi,

−

korzystać z różnych źródeł informacji.

−

kontrolować jakość wykonywanych przez siebie robót.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zastosować przepisy bezpieczeństwa i higieny pracy, przepisy przeciwpożarowe oraz

ochrony środowiska podczas montowania i demontowania konstrukcji pomocniczych,

−

posłużyć się projektem organizacji montażu,

−

dobrać konstrukcję pomocniczą w zależności od zadanych warunków,

−

określić rodzaje prefabrykowanych konstrukcji betonowych i żelbetowych,

−

przetransportować i składować prefabrykaty,

−

wykonać ręczną i mechaniczną obróbkę drewna w zakresie operacji podstawowych,

−

zmontować proste elementy konstrukcji drewnianych; belki, słupy, ściany,

−

przygotować i zmontować elementy rusztowań,

−

posłużyć się narzędziami ślusarskimi i wykonać prace montażowe,

−

przygotować podłoże do montowanego elementu stalowego,

−

wykonać proste zabezpieczenia antykorozyjne zmontowanej konstrukcji stalowej,

−

zdemontować konstrukcje stalowe,

−

dobierać maszyny, urządzenia i sprzęt do robót pomocniczych,

−

wykonać przedmiary oraz obmiary robót montażowych,

−

wykonać czynności montażowe i demontażowe zgodnie z technologią, z zachowaniem

dbałości o stan środowiska oraz zgodnie z przepisami bezpieczeństwa i higieny pracy

przy robotach montażowych, rozbiórkowych,

−

skontrolować jakość i prawidłowość wykonywanych przez siebie robót.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Przepisy bezpieczeństwa i higieny pracy podczas robót

montażowych,

rozbiórkowych

i

pomocniczych,

na

wysokościach oraz na platformach i pontonach

4.1.1. Materiał nauczania

Robotnicy podczas robót montażowych, rozbiórkowych i pomocniczych muszą posiadać

wymagane uprawnienia określone w Dz.U. z 2003 r. Nr 47. Wskazane jest,

aby przed rozpoczęciem montażu zapoznać pracowników z technologią wykonania robót.

Fakt przeprowadzenia szkolenia powinien być wpisany do dziennika budowy lub dziennika

montażu.

Żurawie i inne urządzenia dźwigowe przed wprowadzeniem do eksploatacji,

po zamontowaniu na nowym miejscu lub po wykonaniu napraw trzeba poddawać próbie

stateczności i sprawności technicznej. Próba statyczna polega na przeciążeniu maszyny

zawieszonym na haku ładunkiem o 25% większym od nominalnego. Próba dynamiczna

polega na przeciążeniu o 10% i wykonaniu wszystkich ruchów roboczych. Praca żurawia jest

niedopuszczalna, jeżeli środek ciężkości podnoszonego elementu nie leży na linii pionowej

przechodzącej przez środek haka. Pracę tych maszyn należy przerwać, jeśli prędkość wiatru

przekracza 20 m/s.

Niedopuszczalne jest używanie zbloczy, których haki nie mają wyraźnie wytłoczonej

liczby oznaczającej nośność haka i zblocza oraz używanie haków jednorożnych

do podnoszenia elementów o masie powyżej 5t. W razie stosowania zawiesi linowych

wytrzymałość liny należy przyjmować tym niższą od nominalnej, im większy jest kąt między

pionem a liną. Nośność nominalną łańcuchów i haków podczas mrozu należy obniżyć o 50%.

Do nasuwania przęseł dłuższych niż 50 m należy używać wciągarek nasuwających

i hamujących. Podczas nasuwania poprzecznego na torach wymagany jest dokładnie

prostopadły ruch elementu w stosunku do osi mostu. Wszystkie odchylenia należy

natychmiast usuwać, wyrównując długość lin. Podczas nasuwania po wodzie nośność barek

powinna być co najmniej o 50% większa od projektowanego obciążenia.

Podczas montażu nie wolno dociskać elementów do siebie, utrzymywać ich na sobie

w potrzebnym położeniu ani podtrzymywać rękami. Nie należy długo utrzymywać ciężkiego

elementu na haku. Nie wolno pracować pod wiszącym elementem.

Narzędziami pneumatycznymi można pracować tylko z pomostów. Zabroniona

jest praca z drabin. Pracujących na wysokości powyżej 3 m trzeba zaopatrzyć w szelki

ochronne, linki asekuracyjne mocowane do stałych części konstrukcyjnych, a także

w kombinezony robocze i obuwie chroniące przed poślizgiem.

Roboty spawalnicze należą do najniebezpieczniejszych prac podczas montażu.

Do ochrony oczu przed szkodliwym promieniowaniem emitowanym przez łuk elektryczny

spawacze używają tarcz stalowych zaopatrzonych w kolorowe szkło i odpowiednich

okularów. Skórzane rękawice i skórzany fartuch powinny chronić ręce i ciało przed

odpryskami płynnego metalu. Podczas spawania pracownicy powinni używać obuwia

podbitego gumą.

Podczas wykonywania robót palowych na wodzie: pracownicy obsługujący kafary

powinni pracować w kamizelkach ratunkowych, na pomostach kafarów należy umieścić koła

ratunkowe, a do pomostu roboczego powinna być przycumowana łódź ratunkowa.

Montaż rusztowania należy wykonywać według zasad zawartych w instrukcji montażu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Robotnicy zatrudnieni przy montażu i demontażu rusztowań muszą być zaopatrzeni

w odzież roboczą, kaski i szelki ochronne.

Nie wolno wykonywać prac przy montażu i demontażu rusztowań o zmroku

bez oświetlenia, w czasie deszczu, czy silnego wiatru.

Tablice ostrzegawcze powinny być czytelne z odległości 10 m i umieszczone 2,5 m

ponad terenem.

Rusztowania usytuowane bezpośrednio przy drogach komunikacyjnych muszą mieć

daszki ochronne nachylone w kierunku rusztowania pod kątem 40º do poziomu.

Na rusztowaniach należy umieścić tablicę z opisem nośności pomostu.

Niedbała konserwacja rusztowania, przeciążenie pomostów, zdejmowanie odbojnic

i poręczy grozi kalectwem lub śmiercią pracowników.

Po zakończeniu montażu rusztowania wykonuje się jego przegląd przy udziale

zamawiającego i przekazuje do eksploatacji. Rusztowanie nie może być eksploatowane przed

dokonaniem odbioru (wpis w dzienniku budowy lub w protokole odbioru technicznego

rusztowania).

Nie wolno obciążać pomostów ponad ich nośność.

Komunikacja po rusztowaniach może odbywać się tylko po przeznaczonych

do tego celu drabinach.

Rusztowania należy utrzymywać w porządku przez usuwanie z pomostu wszelkich

nieczystości.

Podczas prowadzenia prac na kilku poziomach należy przestrzegać zasady, aby

pracownicy usytuowani byli w różnych pionach.

W trakcie eksploatacji rusztowanie podlega przeglądom. Przeglądy codzienne powinny

być dokonywane przez pracowników pracujących na rusztowaniach. Przegląd codzienny

polega na sprawdzeniu, czy: rusztowanie nie zostało uszkodzone, jest prawidłowo

zakotwione, stan powierzchni pomostów roboczych i komunikacyjnych jest właściwy.

Przeglądy dekadowe powinny być wykonywane co 10 dni. Powinien je przeprowadzać

konserwator rusztowań, majster lub kierownik budowy. Sprawdzana jest wówczas

konstrukcja rusztowania i zmiany, jakie w niej mogły nastąpić w czasie eksploatacji.

Przeglądy doraźne należy przeprowadzić po silnych wiatrach, opadach atmosferycznych

oraz działaniu innych czynników stwarzających zagrożenie oraz po długich przerwach

roboczych trwających ponad 10 dni.

Doraźne usterki należy usunąć po każdym przeglądzie przed przystąpieniem do pracy.

Po zgłoszeniu zakończenia użytkowania rusztowania, należy dokonać kontroli

rusztowania i sporządzić protokół przekazania rusztowania do demontażu.

Demontaż rusztowania należy wykonać według zasad zawartych w instrukcji demontażu

rusztowania.

W czasie demontażu na rusztowaniu mogą być tylko pracownicy zatrudnieni przy

demontażu.

Po zakończeniu demontażu elementy rusztowania należy posegregować i ułożyć

w miejscu do tego wyznaczonym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim dokumencie powinien być odnotowany fakt przeprowadzenia szkolenia

pracowników przed rozpoczęciem robót montażowych?

2. Jakie przepisy bezpieczeństwa i higieny pracy dotyczą żurawi i innych urządzeń

dźwigowych przed wprowadzeniem do eksploatacji?

3. Jakie przepisy bezpieczeństwa i higieny pracy obowiązują podczas robót montażowych?

4. Jakie przepisy bezpieczeństwa i higieny pracy obowiązują podczas prac spawalniczych?

5. Kiedy można rozpocząć prace na rusztowaniach?

6. W jaki sposób może odbywać się komunikacja po rusztowaniu?

7. Jakie zasady należy stosować podczas pracy robotników na kilku poziomach?

8. Jakie przeglądy odbywają się w czasie eksploatacji rusztowania?

9. Według jakich zasad ustala się kolejność robót podczas demontażu rusztowania?

4.1.3. Ćwiczenia

Ćwiczenie 1

Spośród ilustracji przedstawiających środki ochrony osobistej i odzież roboczą wybierz

te, które stosuje robotnik montujący rusztowania. Przyklej na planszy wybrane środki i odzież

i podpisz je.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać ilustracje części odzieży i ochrony osobistej, które stosuje robotnik montujący

rusztowania,

2) przykleić na planszy wybrane ilustracje,

3) zapisać nazwy wybranych środków ochrony osobistej i odzieży ochronnej,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

ilustracje przedstawiające odzież ochronną i środki ochrony osobistej,

−

arkusz papieru,

−

notatnik,

−

przybory do pisania,

−

klej lub taśma klejąca,

−

literatura z rozdziału 6 dotycząca przepisów bezpieczeństwa i higieny pracy podczas

robót montażowych na wysokościach.

Ćwiczenie 2

Na podstawie filmu instruktażowego określ zagrożenia, jakie występują podczas prac

montażowych i rozbiórkowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zagrożenia, jakie występują podczas prac montażowych i rozbiórkowych,

2) obejrzeć film instruktażowy o robotach montażowych,

3) wypisać zagrożenia zaobserwowane podczas oglądania filmu,

4) zaprezentować efekty swojej pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wyposażenie stanowiska pracy:

−

film

przedstawiający

zagrożenia

występujące

podczas

robót

montażowych

i rozbiórkowych,

−

zestaw do wyświetlania filmów,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca przepisów bezpieczeństwa i higieny pracy podczas

robót montażowych i rozbiórkowych.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić przepisy bezpieczeństwa i higieny pracy dotyczące żurawi

innych urządzeń dźwigowych przed wprowadzeniem do eksploatacji?

2)

określić przepisy bezpieczeństwa i higieny pracy obowiązujące podczas

robót montażowych?

3)

określić przepisy bezpieczeństwa i higieny pracy, jakie obowiązują

podczas prac spawalniczych?

4)

określić przepisy bezpieczeństwa i higieny pracy, jakie obowiązują

podczas montażu i demontażu rusztowań?

5)

scharakteryzować zagrożenia występujące podczas prac montażowych?

6)

dobrać odzież ochronną i środki ochrony osobistej do wykonywania

prac montażowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2.

Projekt organizacji montażu, prefabrykowane konstrukcje

betonowe i żelbetowe

4.2.1. Materiał nauczania

Roboty

montażowe obejmują konstrukcje stalowe, żelbetowe

i drewniane.

Uprzemysłowienie produkcji budowlanej sprawiło, że elementy wykonywane są jako

prefabrykaty w zakładach stacjonarnych i wytwórniach poligonowych. Podczas produkcji

kontroluje się wymiary, odchyłki, prawidłowości kształtu oraz pasowanie złączy, a czasem

nawet wykonuje montaż próbny.

Montaż prefabrykatów np. stanu surowego budynku czy mostowych powinien być

projektowany na podstawie założeń uzgodnionych z wykonawcą robót w zakresie sposobu

montażu, doboru maszyn i sprzętu do montażu, a także sposobu transportu oraz budowy

urządzeń pomocniczych.

Prawidłowa organizacja montażu polega na przestrzeganiu następujących zasad:

−

montaż prefabrykatów powinien być zgodny z projektem robót montażowych,

−

maszyny i sprzęt do montażu powinny być dostosowane do warunków terenowych

oraz do masy i wymiarów prefabrykatów,

−

należy zwracać szczególną uwagę na ciągłość robót montażowych.

Należy organizować następujące zespoły robocze:

−

transportowy – do robót związanych z poziomym transportem prefabrykatów,

−

montażowy – do robót związanych z podnoszeniem, ustawianiem i mocowaniem

prefabrykatów,

−

wykonywania złączy – do montażu rusztowań stanowiących podparcie prefabrykatów,

robót betonowych w złączach elementów,

−

robót wykończeniowych – np. tynkarskich, okładzinowych itp.

Projekt organizacji montażu powinien zawierać:

−

opis techniczny metod montażu,

−

zestawienie sprzętu i niezbędnych urządzeń,

−

analizę sił wewnętrznych urządzeń pomocniczych i nietypowych, np. rusztowań,

pomostów, stężeń,

−

rysunki, schematy montażowe i ustawienia maszyn,

−

określenie kolejności montażu,

−

ogólny harmonogram montażu,

−

plan zatrudnienia.

Ustawianie elementów prefabrykowanych

Kolejność montażu poszczególnych elementów konstrukcji powinna być ustalona

z zagwarantowaniem maksymalnej stateczności własnej montowanej konstrukcji przez cały

czas robót montażowych. Pierwszym elementem montowanym są słupy. Następnie

montowane są elementy łączące i usztywniające zarówno słupy, jak i belki podłużne, podciągi

itp. Należy przestrzegać zasady, aby na elementach zamocowanych prowizorycznie nie

ustawiać więcej niż jedną kondygnację elementów montowanej konstrukcji. Należy

sprawdzić dokładność montażu metodami mierniczymi za pomocą przyrządów geodezyjnych

i taśmy mierniczej.

Po skontrolowaniu poprawności ustawienia prefabrykatów następuje kotwienie węzłów:

skręcenie śrub, spawanie, wiązanie i uzupełnianie zbrojenia złączy, zalewanie złączy zaprawą

cementową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Do łączenia elementów prefabrykowanych stosuje się różne rodzaje styków: sprężone,

z betonu zbrojonego oraz ze sztywnych spawanych elementów stalowych.

Montaż podpór

Podnosząc prefabrykaty, należy zwracać uwagę na sposób i miejsce zaczepienia haka lub

lin żurawia. Miejsce to powinno znajdować się powyżej środka ciężkości elementu.

Montując podpory słupowe można stosować sposób całkowitego podniesienia

prefabrykatu i zawieszenia w pozycji pionowej. Po podniesieniu i wypionowaniu element

zostaje opuszczony na miejsce wbudowania.

Drugi sposób montażu polega na nasuwaniu i obrocie. Nasuwanie jest stosowane,

gdy ciężar prefabrykatu przekracza siłę udźwigu żurawia. W czasie podnoszenia górnej części

słupa jego część dolna przesuwa się po podłożu lub prowadnicach w stronę fundamentu,

a następnie słup zostaje obrócony w pozycji pionowej.

Trzeci sposób montażu polega na obrocie. Metodę tą stosuje się, gdy stopa słupa może

być obrócona w gnieździe fundamentu. Podczas podnoszenia słup jest obracany

w płaszczyźnie pionowej o kąt 90º.

Montaż przęseł

Przęsła mostów drogowych o niewielkich rozpiętościach mogą być prefabrykowane

w całości i ustawiane na uprzednio wzniesionych podporach. W ten sposób wykonuje

się często kładki dla pieszych.

Przęsła zespolone

Belki prefabrykowane z betonu zbrojonego lub sprężonego ustawione w odpowiednich

odstępach na podporach mogą służyć równocześnie oparciu deskowania płyty monolitycznej

pomostu betonowanej na budowie. Dzięki wykonaniu płyty pomostu na miejscu budowy,

zmniejsza się znacznie masa prefabrykatów w porównaniu do rozwiązań montowanych

w całości z prefabrykatów.

Przęsła z elementów prefabrykowanych

Stosuje się podział przęseł na:

−

elementy belkowe, prefabrykowane w całości lub rzadziej składane z segmentów

i sprężane, które są ustawiane na podporach bezpośrednio obok siebie,

−

prefabrykowane elementy belkowe, które ustawia się na podporach w pewnych odstępach

i płytowe, które układa się na zaprawie cementowej lub epoksydowej na górnych

półkach,

−

na segmenty obejmujące całą szerokość przekroju poprzecznego, które łączy się, stosując

sprężenie (montaż wykonuje się na rusztowaniach lub metodą nawisową).

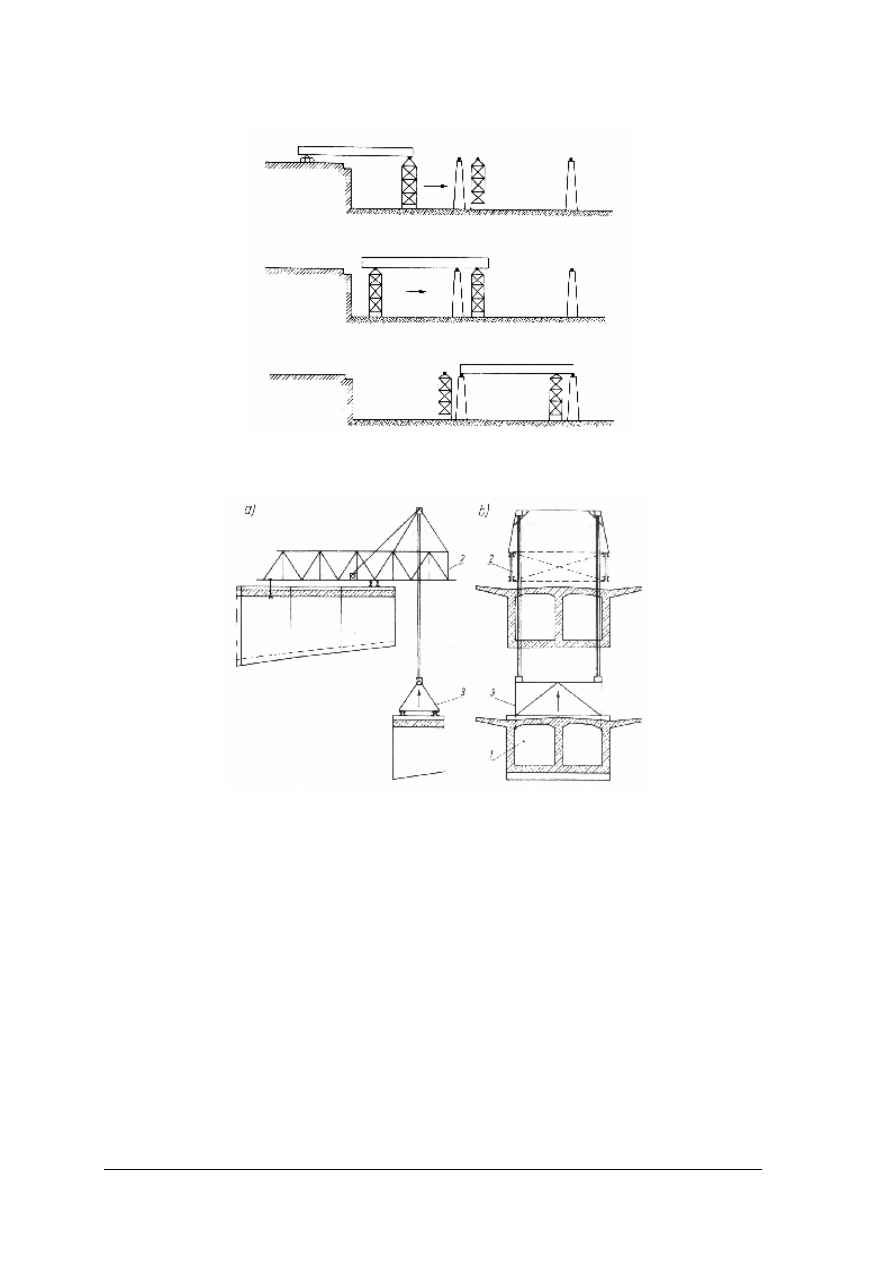

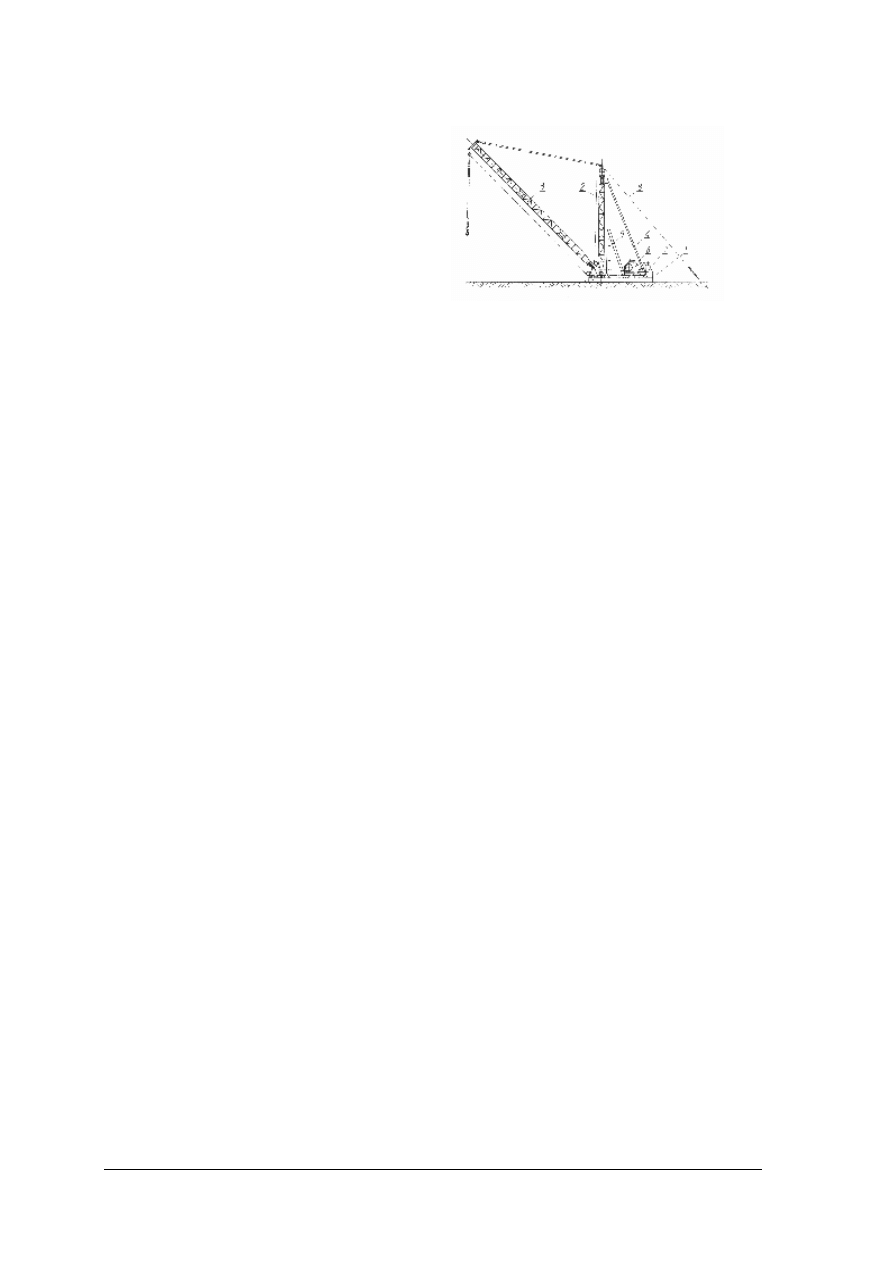

Metody montażu:

−

żurawiami samochodowymi (rys. 1),

Rys. 1. Montaż mostu za pomocą żurawi samochodowych [4, s.143]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

nasuwanie na rusztowaniach przesuwnych (rys. 2),

Rys. 2. Montaż mostu metodą nasuwania na podporach ruchomych [4, s.144]

−

nasuwanie za pomocą dźwignicy,

−

montaż nawisowy (rys. 3).

Rys. 3. Schemat montażu mostu metodą nawisową: a) w przekroju podłużnym, b) w przekroju

poprzecznym 1 – prefabrykowany segment, 2 – kratownice montażowe, 3 – trawers [4, s.144]

Montaż mostów stalowych odbywa się w wytwórniach fabrycznych, natomiast na budowie

ustawia się elementy scalone i łączy je w całość. Wrażliwość konstrukcji stalowych

na destrukcyjne działanie korozji jest przyczyną zabiegów antykorozyjnych we wszystkich

fazach robót montażowych.

W warsztatach wykonuje się następujące zabiegi antykorozyjne:

−

czyszczenie wstępne – usunięcie z materiałów hutniczych rdzy i zgorzeliny przy użyciu

oczyszczarek śrutowych,

−

malowanie wstępne – syntetycznymi czerwonymi farbami podkładowymi tlenkowymi,

gruntowymi (przerwa między czyszczeniem wstępnym i malowaniem nie powinna

przekraczać 6 godzin),

−

suszenie wstępne – w komorach pod lampami elektrycznymi,

−

prostowanie wstępne blach – na prostowarkach mechanicznych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

trasowanie blach i kształtowników – wykonują traserzy, przy użyciu rysików, punktaków

i taśm mierniczych, przenosząc kształty i wymiary na materiał (według ustaleń rysunków

konstrukcyjnych),

−

cięcie – nożycami gilotynowymi albo piłami tarczowymi,

−

szlifowanie – szlifierkami,

−

wiercenie otworów – niezbędne do wykonania złączy śrubowych,

−

frezowanie – na powierzchniach styków słupów, belek i innych elementów, przy użyciu

frezarek czołowych,

−

ukosowanie – jest przygotowaniem materiału do spawania,

−

wyginanie i tłoczenie – w prasie mimośrodowej,

−

walcowanie – wyginanie blach przy użyciu walcarek,

−

składanie wstępne – polega na spawaniu wstępnym, a po nim szlifowaniu spoin

oraz ewentualnym prostowaniu wstępnym,

−

scalanie półfabrykatów w prefabrykaty,

−

próbny montaż,

−

prostowanie prefabrykatów,

−

znakowanie – wskazanie (kredą) na konstrukcji prefabrykatów fragmentów, które

nie powinny być malowane,

−

malowanie – nałożenie odpowiedniej liczby warstw, ażeby na budowie po montażu

można było ograniczyć się do poprawek w miejscach uszkodzonych w czasie transportu

(malowanie czterowarstwowe – trzy warstwy w zakładzie, jedna na budowie),

−

suszenie po malowaniu – w suszarniach tunelowych z lampami z żarówkami dużej mocy.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega prawidłowa organizacja montażu?

2. Jakie zasady obowiązują podczas organizacji robót montażowych?

3. Jakie zespoły robocze należy organizować do robót montażowych?

4. Jakie elementy powinien zawierać projekt organizacji montażu?

5. W jakiej kolejności montuje się elementy konstrukcyjne prefabrykowane?

6. Czym łączy się elementy prefabrykowane podczas montażu?

7. W jaki sposób odbywa się montaż podpór?

8. W jaki sposób odbywa się montaż przęseł?

9. Jakie są metody montażu przęseł?

10. Jakie zabiegi antykorozyjne są stosowane podczas robót montażowych konstrukcji

stalowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Z dokumentacji otrzymanej od nauczyciela wybierz tę, która dotyczy projektu montażu.

Następnie wypisz w notatniku nazwy części, z jakich składa się kompletna dokumentacja

projektu montażu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować dokumentację otrzymaną od nauczyciela,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

2) odszukać dokumentację dotyczącą projektu montażu,

3) zapisać w notatniku tytuły, z jakich składa się dokumentacja montażu,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczna,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca projektu organizacji montażu.

Ćwiczenie 2

Z dokumentacji projektu organizacji montażu przygotowanej przez nauczyciela wybierz

tę, która dotyczy zespołów roboczych, a następnie wpisz nazwy zespołów do notatnika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować wiadomości dotyczące organizowania zespołów roboczych,

2) wybrać z dokumentacji projektu montażu część dotyczącą organizowania zespołów

roboczych,

3) przeanalizować zespoły robocze do robót montażowych,

4) wpisać nazwy zespołów roboczych do notatnika,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

projekt organizacji montażu,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca organizacji zespołów roboczych.

Ćwiczenie 3

Wykonaj zabezpieczenie antykorozyjne fragmentu stalowego elementu konstrukcyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować stanowisko do wykonania ćwiczenia zgodnie z przepisami bezpieczeństwa

i higieny pracy,

2) obejrzeć fragment stalowego elementu konstrukcyjnego,

3) dobrać rodzaje zabezpieczenia antykorozyjnego,

4) dobrać materiały do wykonania zabezpieczenia antykorozyjnego,

5) dobrać narzędzia i sprzęt do wykonania zabezpieczenia antykorozyjnego,

6) wykonać zabezpieczenia antykorozyjne,

7) zaprezentować efekty swojej pracy,

8) dokonać oceny ćwiczenia,

9) zlikwidować stanowisko pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyposażenie stanowiska pracy:

−

fragment stalowego elementu konstrukcyjnego,

−

szczotki do czyszczenia,

−

prostowarka mechaniczna,

−

szlifierka,

−

kreda,

−

pędzle,

−

wałki,

−

farba podkładowa,

−

farba nawierzchniowa,

−

rozpuszczalnik,

−

literatura z rozdziału 6 dotycząca zabezpieczenia antykorozyjnego stalowych elementów

konstrukcyjnych.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić zasady organizacji montażu?

2)

scharakteryzować zespoły robocze do robót montażowych?

3)

dobrać zespoły robocze na podstawie projektu montażu?

4)

określić dokumentację, z jakiej składa się projekt organizacji montażu?

5)

ustalić

kolejność

montażu

prefabrykowanych

elementów

konstrukcyjnych?

6)

określić kolejność montażu podpór?

7)

scharakteryzować rodzaje zabiegów antykorozyjnych podczas robót

montażowych konstrukcji stalowych?

8)

wykonać zabiegi antykorozyjne podczas robót montażowych konstrukcji

stalowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Transport i składowanie prefabrykatów

4.3.1. Materiał nauczania

Transport elementów ma duży wpływ na zgodny z planem przebieg robót montażowych.

Przy budowie obiektów budowlanych z prefabrykatów potrzebny jest transport zewnętrzny

(dowóz prefabrykatów z wytwórni na miejsce budowy) i wewnętrzny (przemieszczanie

prefabrykatów na budowie). Sposób dostawy elementów prefabrykowanych w transporcie

zewnętrznym powinien odpowiadać warunkom montażu i rodzajowi transportu

wewnętrznego. Na przykład: jeśli środkiem transportu zewnętrznego jest kolej, a do montażu

używa się suwnic bramowych, to podawanie elementów do montażu powinno odbywać się

również za pomocą środków transportu szynowego. W transporcie prefabrykatów kolejki

wąskotorowe występują często w zakładach prefabrykacji. Używane są wagony – platformy

dwuosiowe o ładowności 1–2 ton. Jeśli transport zewnętrzny jest drogowy i montaż odbywa

się za pomocą żurawi na podwoziu gąsienicowym albo kołowym, to elementy do montażu

powinny być przewożone samochodami. Natomiast praca powinna być zorganizowana

w sposób umożliwiający montaż bez wyładunku przewożonych elementów na składowisko.

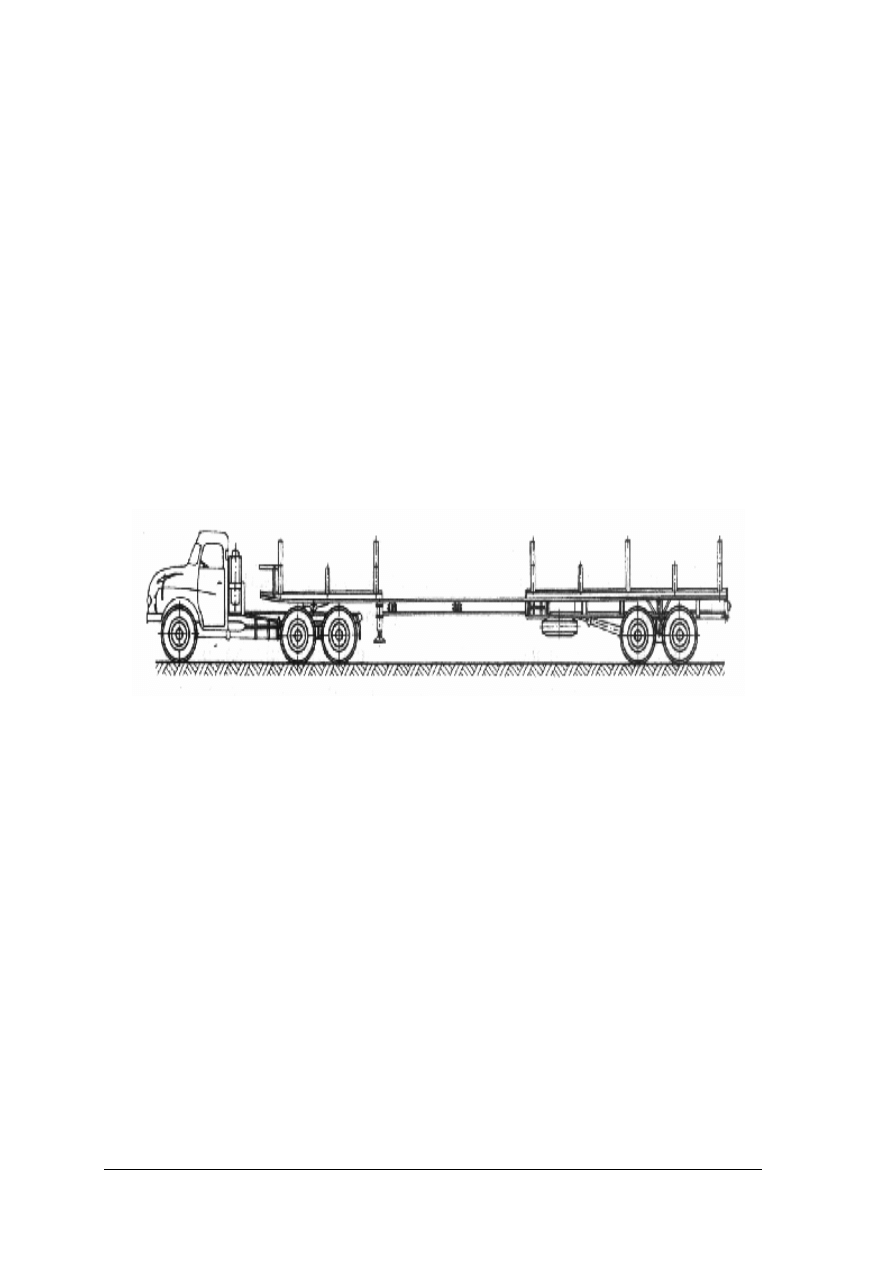

Do przewozu prefabrykatów są stosowane naczepy kłonicowe (rys. 4)

Rys.4. Naczepa kłonicowa [4, s.144]

Cechą charakterystyczną tych naczep jest możliwość zmiany ich długości w zależności

od długości przewożonych prefabrykatów.

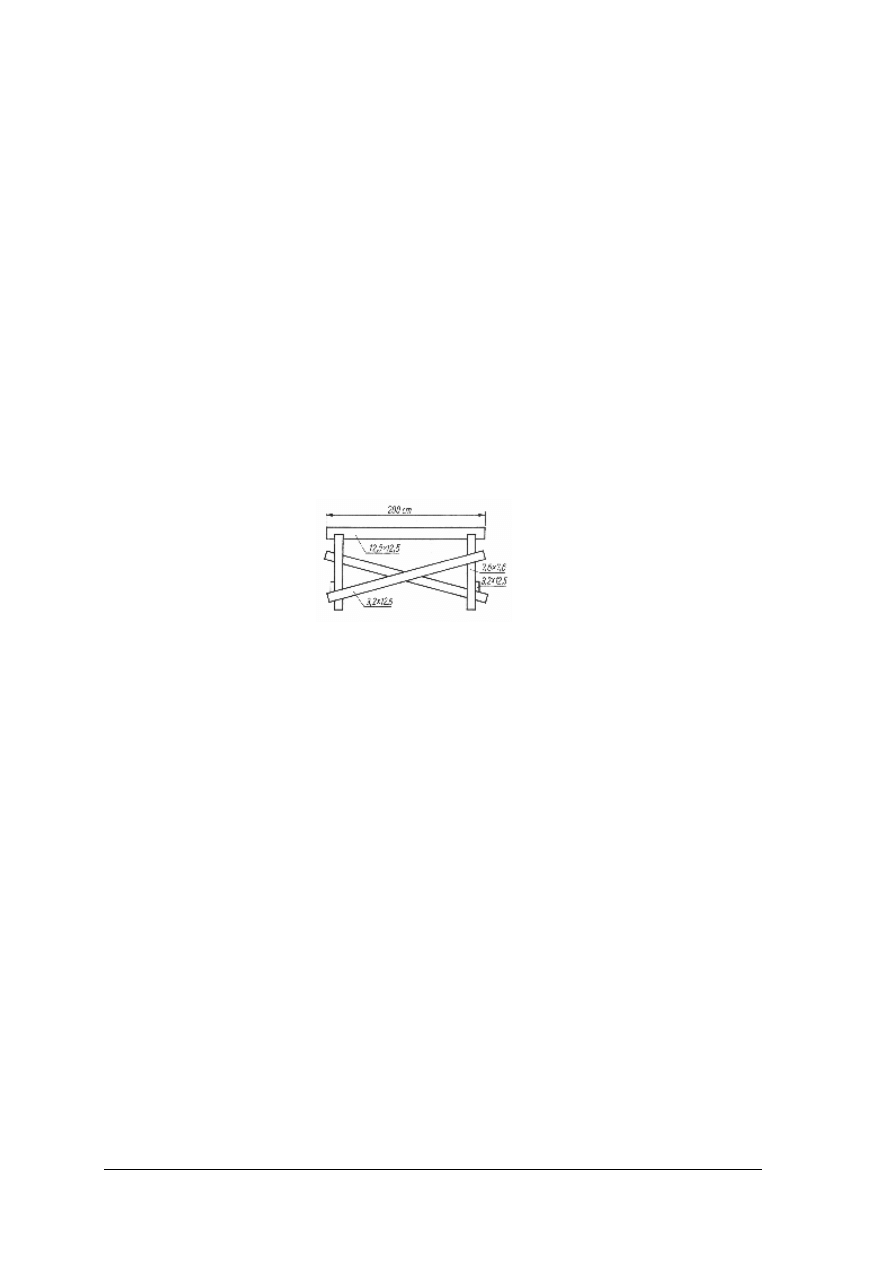

Elementy prefabrykowane magazynowane są na składowiskach otwartych. Teren

składowania powinien być odwodniony, wyrównany i mieć odpowiednio przygotowane

podłoże do składowania. Do przechowywania elementów ciężkich przygotowuje

się podkładki betonowe, stojaki, legary i przekładki.

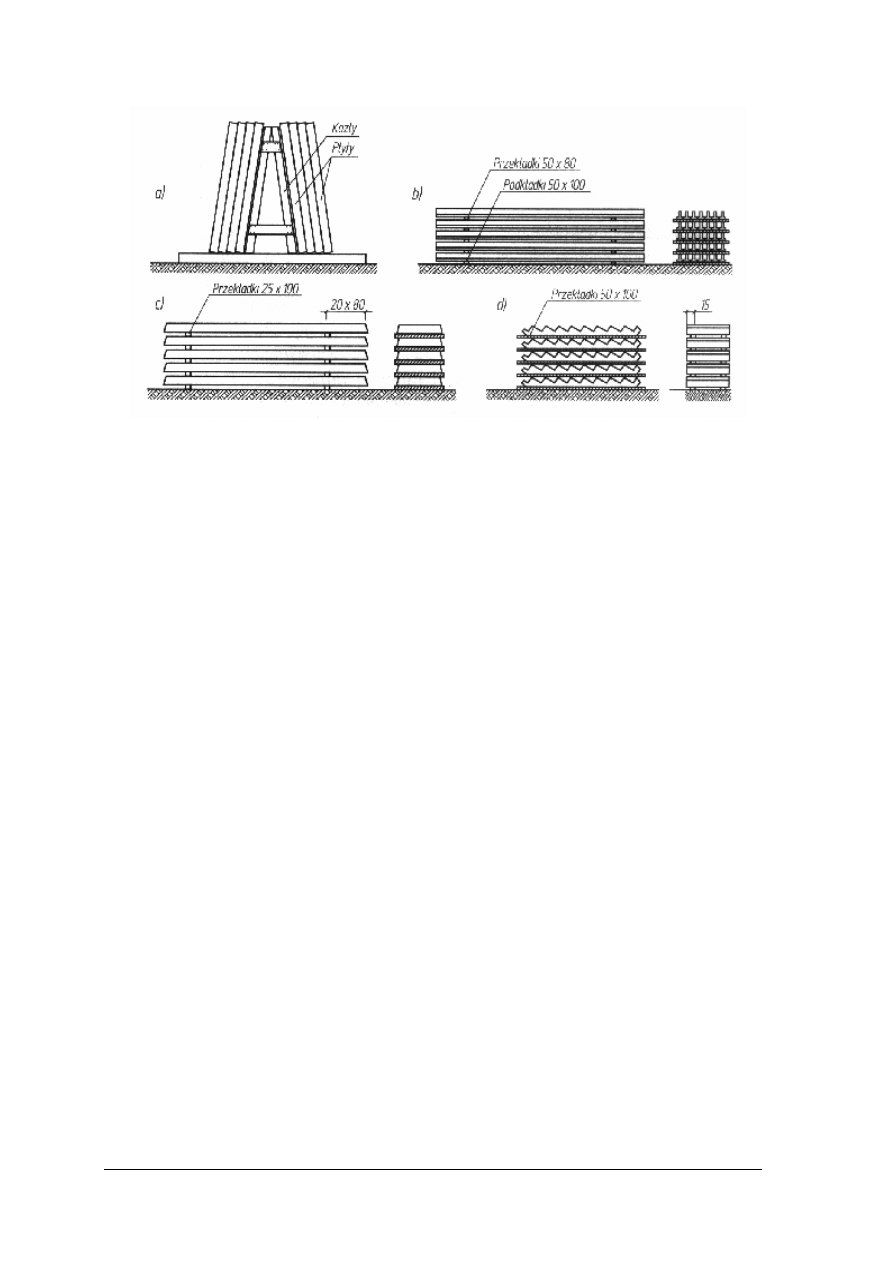

Prefabrykaty powinny być układane w takiej pozycji, w jakiej będą pracowały

po wbudowaniu oraz według wskazań producenta. Na przykład żelbetowe elementy ścian

ustawia się w pozycji pionowej w przegrodach stalowych kozłów oporowych lub w pozycji

pochyłej na kozłach (rys. 5a). W pozycji poziomej układa się warstwami na podkładach

i przekładkach prefabrykowane belki, płyty stropowe i dachowe, biegi schodowe

(rys. 5b, c, d).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys.5. Przykłady składowania prefabrykatów: a) płyt ściennych, b) belek, c) płyt dachowych,

d) biegów schodowych [3, s. 37]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie środki transportu są stosowane do przewozu prefabrykatów?

2. Jakie

rodzaje

transportu

występują

przy

budowie

obiektów

budowlanych

z prefabrykatów?

3. Gdzie w transporcie prefabrykatów występują kolejki wąskotorowe ?

4. Jakie znasz rodzaje transportu kołowego prefabrykatów?

5. Jakie są zasady składowania prefabrykatów na placu budowy?

6. Jak powinien być przygotowany teren do składowania prefabrykatów?

7. W jakiej pozycji składowane są prefabrykaty?

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ zasady składowania prefabrykatów, na podstawie filmu instruktażowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) obejrzeć film instruktażowy o zasadach składowania prefabrykatów,

2) opisać w punktach zasady składowania prefabrykatów na podstawie filmu,

3) zaprezentować wykonane ćwiczenie,

4) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

film instruktażowy o zasadach składowania prefabrykatów,

−

zestaw do wyświetlania filmów,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca zasad składowania prefabrykatów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 2

Rozpoznaj na foliogramach środki transportu prefabrykatów, wypisz na kartce rodzaje

środków transportu prefabrykatów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) obejrzeć foliogramy przedstawiające środki transportu materiałów budowlanych,

2) rozpoznać środki transportu do przewozu prefabrykatów,

3) zapisać na kartce nazwy środków do transportu prefabrykatów,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

foliogramy przedstawiające środki transportu materiałów budowlanych,

−

rzutnik, ekran,

−

kartka papieru,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca środków transportu prefabrykatów.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić środki transportu do przewozu prefabrykatów?

2)

określić rodzaje transportu stosowanego przy budowie obiektów

budowlanych z prefabrykatów?

3)

scharakteryzować zastosowanie kolejek wąskotorowych w transporcie

prefabrykatów?

4)

scharakteryzować

transport

kołowy

stosowany

do

przewozu

prefabrykatów?

5)

określić zasady składowania prefabrykatów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.4. Montaż prefabrykowanych elementów deskowań

4.4.1. Materiał nauczania

Deskowania systemowe składają się z elementów prefabrykowanych wielokrotnego

użytku.

Wykonywanie deskowań:

−

płytowych:

tarcze z desek grubości 38 lub 45 mm układa się ściśle na belkach podłużnych i przybija

do nich gwoździami. Deskowanie wykonuje się zgodnie z projektem,

−

belkowych:

wykonuje się jako poszycia sztywnych ram zapewniających niezmienność ustroju. Nogi

tych ram opiera się na pomostach nad oczepami rusztowań lub bezpośrednio na oczepach.

Deskowanie belek składa się z gotowych płyt, wykonanych z desek grubości od 25

do 45 mm, łączonych nakładkami lub podkładkami w odstępach od 60 do 80 cm. Jeśli deski

są ułożone prostopadle do osi belki, to płytę dolną należy wykonać o 30 do 40 cm szerszą.

Szerokość płyt bocznych deskowania powinna być równa wysokości belki żelbetowej.

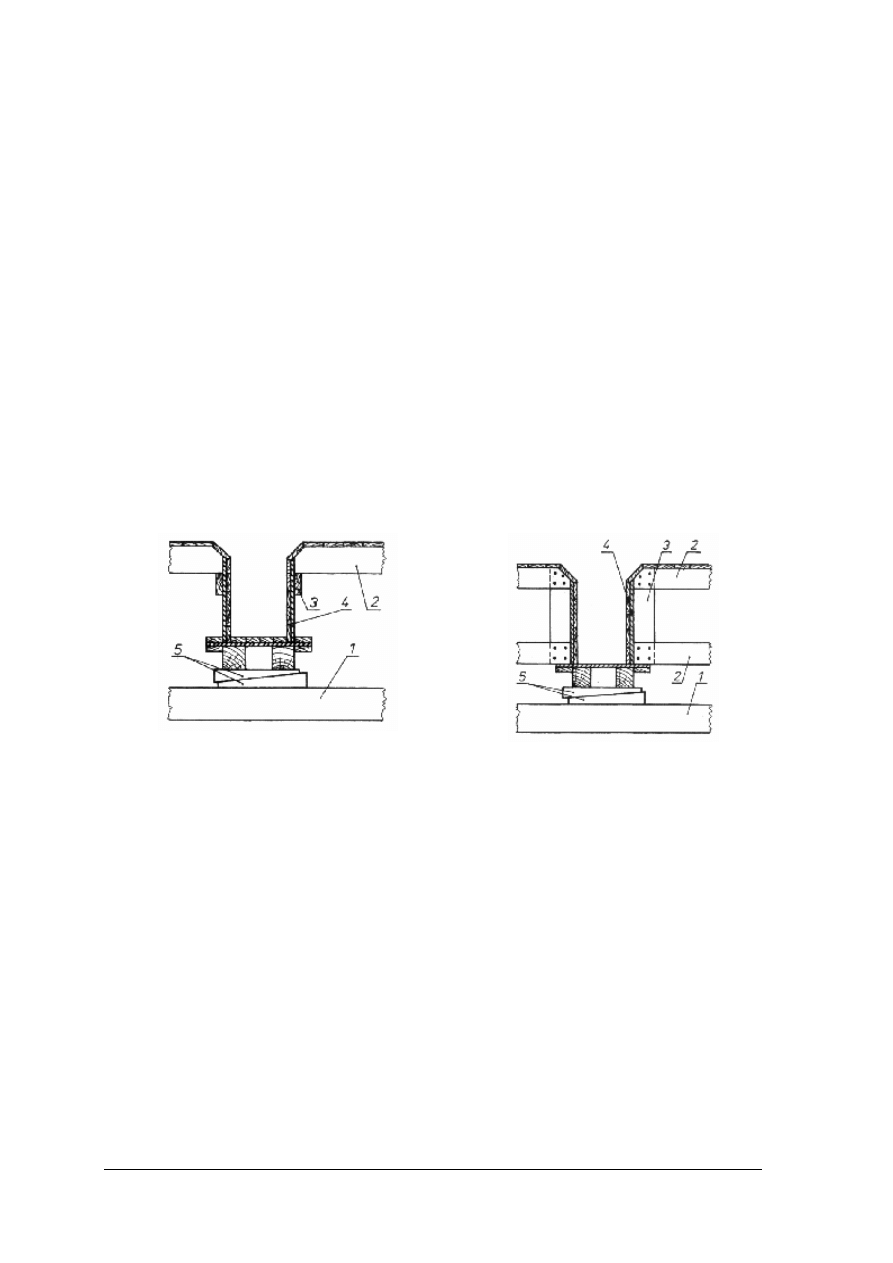

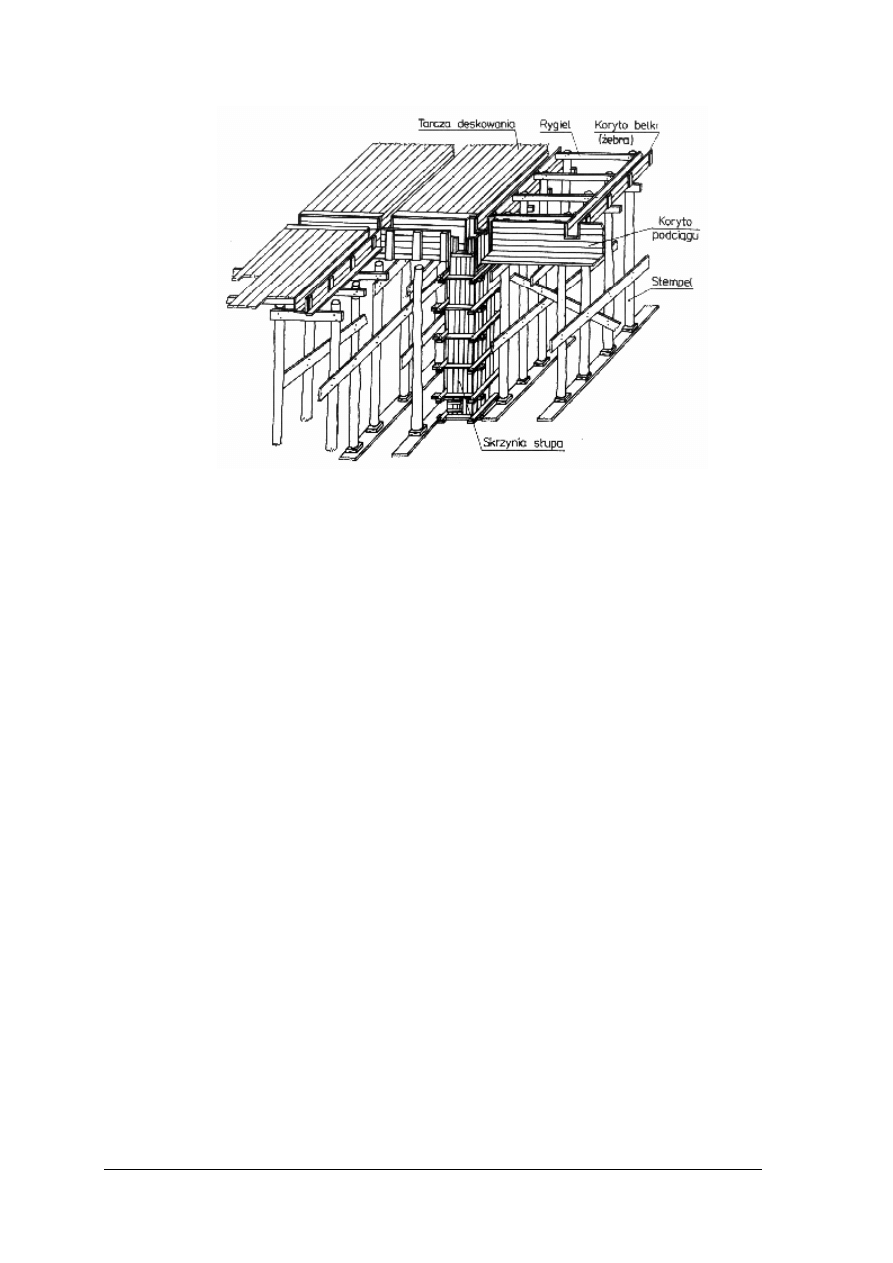

Deskowania boczne opierają się na płycie dolnej. Na rysunku 6 przedstawiono deskowania

belek (żeber) i płyt między nimi.

a)

b)

Rys. 6. Deskowania belek (żeber) i płyt między nimi: a) belki niskie, b) belki wysokie, 1 – oczep,

2 – rygiel, 3 – listwa, 4 – nakładka, 5 – kliny [4, s. 153]

Deskowanie dźwigarów głównych składa się z tarcz usztywnionych listwami.

Deskowanie płyty opiera się na deskach ryglowych. Skosy płyty uzyskuje się dzięki

wyprofilowaniu desek ryglowych.

W deskowaniu belek wysokich stosowane są ramy stężające z desek, rozmieszczone co

65–80 cm. Ramy ustawia się na rusztowaniu i stęża podłużnie. Deskowanie płaszczyzn

poziomych i pionowych wykonuje się z tarcz lub desek przybijanych gwoździami do ram.

Na rysunku 7 przedstawiono deskowanie połączeń belek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 7.

Widok deskowania połączeń belek [2, s. 373]

−

łuków i sklepień

Deski układa się wzdłuż tworzących, a rygle lub wieńce należy umieścić prostopadle

do desek i oprzeć na belkach. Na deskowanie używa się desek lub bali grubości od 38

do 75 mm, a nawet krawędziaków. W łukach potrzebne są deskowania górne zapobiegające

spływaniu niezwiązanej mieszanki betonowej. Do odcinkowego betonowania łuku potrzebne

są także deskowania pionowe, którymi oddziela się poszczególne odcinki i chroni je przed

ześlizgiwaniem.

−

podpór

Deskowanie podpór wykonuje się z desek o szerokości 15 cm. W deskowaniach

krzywoliniowych deski rozmieszcza się wzdłuż tworzących.

Deski zbija się żebrami na gwoździe, a słupki łączy z żebrami na styki i ściąga śrubami,

wiążąc w ten sposób przeciwległe ściany deskowania. Zastrzały należy łączyć ze słupkami

na zacios i na klamry lub na styki związane klamrami.

Deskowanie podpór i konstrukcji utrzymującej oraz usztywniającej

składa

się ze słupków, zastrzałów, kleszczy i ściągów.

Słupy żelbetowe, które coraz częściej stosowane są jako podpory mostowe mają przekrój

kwadratowy, prostokątny, sześciokątny, ośmiokątny lub kołowy. Deskowanie słupów

wykonuje się z gotowych tarcz z desek grubości 25, 28 lub 32 m, zbitych w kierunku

równoległym do osi słupa, łączonych nakładkami z desek grubości 38 lub 45 mm. Ściany

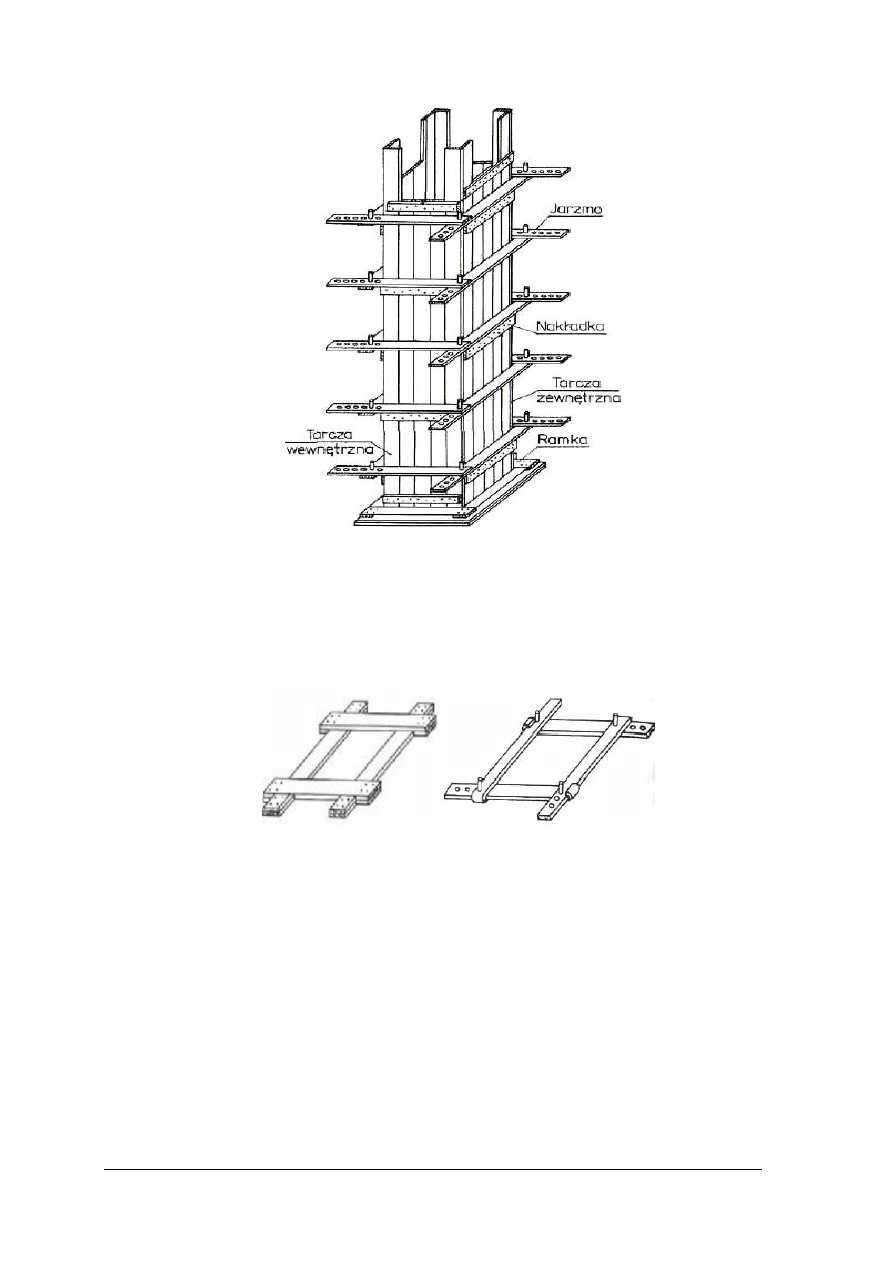

deskowania usztywnia się jarzmami (ramkami) jak na rys. 8.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 8.

Deskowanie słupa [2, s. 363]

Do wykonania jarzma drewnianego stosowane są deski o grubości 25–38 mm, a do

metalowego płaskownik. Na rysunku przedstawione są jarzma stosowane do słupów

o przekroju kwadratowym lub prostokątnym.

a) b)

Rys. 9.

Jarzma: a) drewniane, b) metalowe [2, s. 364a, c]

Deskowanie słupów o przekroju kwadratowym lub prostokątnym może być wykonane

również ze sklejki wzmocnionej tarczami lub dźwigarkami pionowymi. Tarcze do

deskowania wykonane ze sklejki wzmocnionej tarczami łączy się w narożach kątownikmi

zewnętrznymi. Natomiast deskowanie ze sklejki wzmocnione dźwigarkami jest powiązane

w poziomie za pomocą kątowych jarzm stalowych.

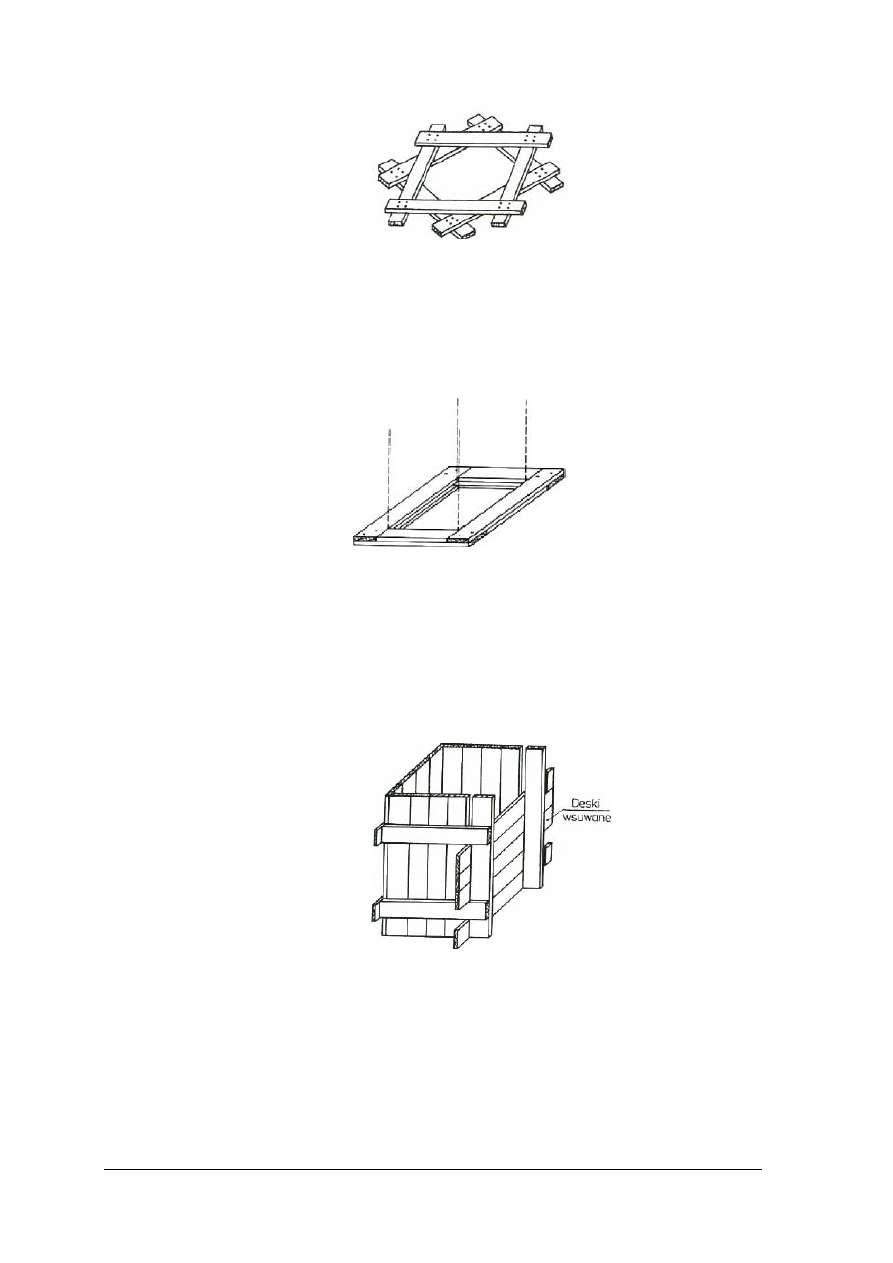

Deskowanie słupów nieprostokątnych

Kształt słupów o przekroju nieprostokątnym nadaje się przez nakładanie na siebie jarzm

(np. jarzma do słupów sześciokątnych uzyskuje się przez nałożenie na siebie dwóch ramek

trójkątnych, a ośmiokątnych przez nałożenie na siebie dwóch ramek kwadratowych)

(rys. 10).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 10. Jarzma do deskowania słupa o przekroju nieprostokątnym: [2, s. 364]

Innym sposobem uzyskania kształtu słupa o przekroju nieprostokątnym jest mocowanie

wkładek do tarcz od wewnątrz.

Ponieważ słup jest elementem samonośnym i nie musi być podpierany zastrzałami jego

deskowanie rozpoczyna się od umocowania ramki stabilizującej (rys. 11).

Rys. 11. Ramka stabilizująca położenie skrzyni słupa [2, s. 364]

Na ramce, ustawia się skrzynki deskowania słupa.

W deskowaniu słupów bardzo wysokich ustawia się trzy tarcze deskowania. Czwartą

ścianę deskowania w miarę wypełniania słupa mieszanką betonową uzupełnia się

deseczkami wsuwanymi poziomo w szczelinę tarczy pozostawioną w tarczach bocznych

(rys. 12).

Rys. 12. Deskowanie słupa z deskami wsuwanymi [2, s. 364]

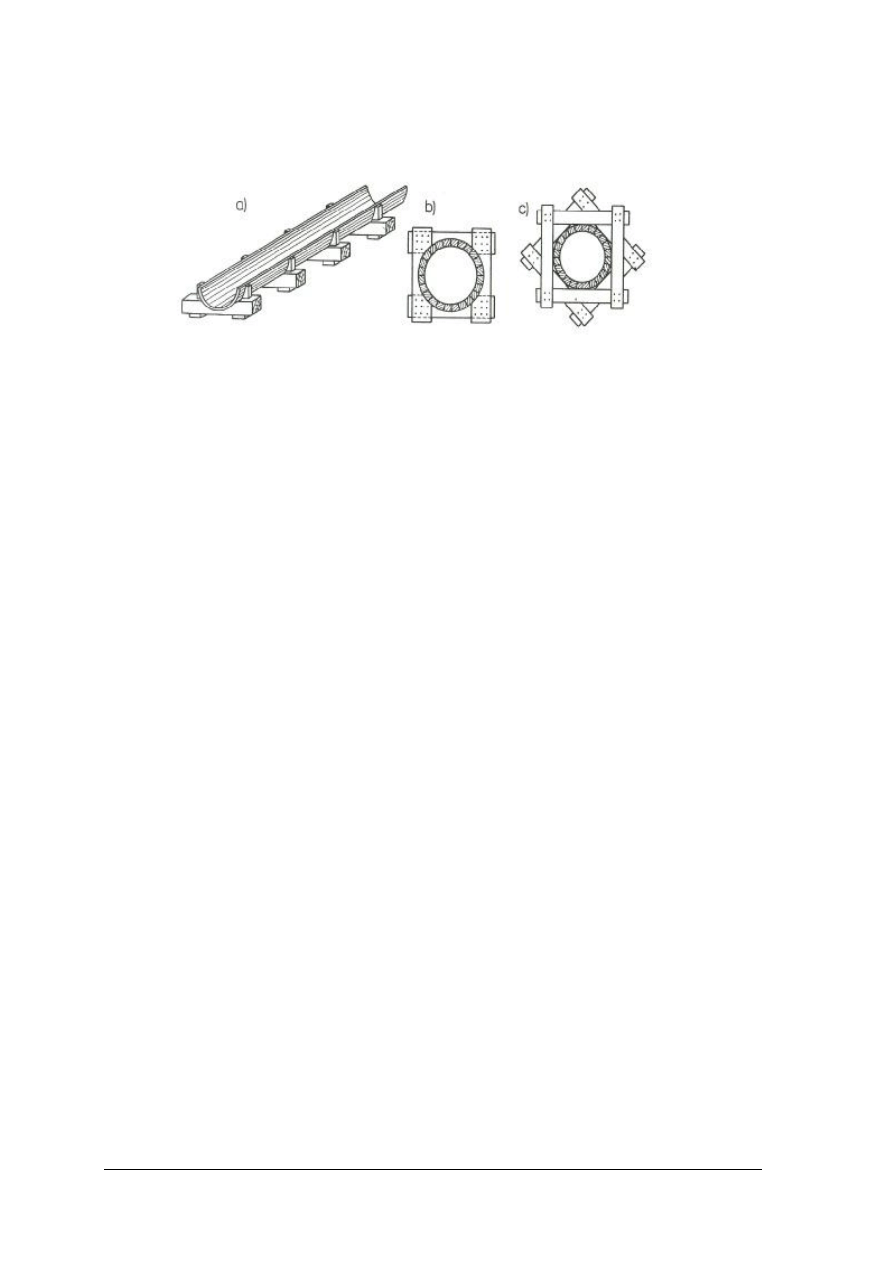

Deskowanie słupów okrągłych

Do deskowania słupów okrągłych wykonuje się dwie połówki z listewek grubości 20–25

mm i szerokości 30–60 mm (rys. 13a). Listewki przybija się do jarzm półokrągłych

gwoździami do wewnątrz. W deskowaniu słupów o przekroju okrągłych nie pozostawia się u

spodu okienka do sprawdzania ułożenia zbrojenia. Najpierw ustawia się jedną połowę

deskowania, a po ustawieniu zbrojenia dostawia się drugą.

Obie połowy deskowania wiąże się obręczami z drutu o średnicy 10–14 mm. Zamiast

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

listewek do wykonania deskowania można użyć sklejki. Jarzma słupów o średnicy do

500 mm są kwadratowe (rys. 13b), powyżej 500 mm – wielokątne (rys. 13c).

Rys. 13. Deskowanie słupa okrągłego: a) połówka skrzyni w widoku, b) jarzmo kwadratowe,

c) jarzmo wielokątne [2, s. 365]

Słupy o przekrojach złożonych uzyskuje się w ten sposób, że w skrzynkę kwadratową

wstawia się odpowiednie wkładki.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich materiałów wykonuje się deskowania?

2. Jakie są stosowane deskowania systemowe?

3. Z jakich materiałów wykonuje się deskowanie płytowe?

4. W jaki sposób montuje się deskowanie belkowe?

5. Jak montuje się deskowanie łuków i sklepień?

6. Z jakich elementów wykonuje się deskowanie podpór?

7. Z jakich materiałów wykonuje się deskowania słupów?

8. Z jakich elementów składa się deskowanie słupów prostokątnych?

9. Z jakich elementów składa się deskowanie słupów okrągłych?

10. Jak montuje się deskowanie słupów?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj montaż deskowania słupa prostokątnego z gotowych tarcz przy zastosowaniu

jarzm drewnianych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy,

2) przygotować jarzma prostokątne,

3) przygotować tarcze z desek,

4) przygotować gwoździe,

5) przygotować narzędzia,

6) połączyć tarcze gwoździami,

7) związać tarcze jarzmami,

8) sprawdzić poprawność wykonanej pracy,

9) zaprezentować efekty swojej pracy,

10) dokonać samooceny ćwiczenia.

11) zlikwidować stanowisko pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wyposażenie stanowiska pracy:

−

tarcze z desek,

−

jarzma prostokątne,

−

składana miarka drewniana lub stalowa,

−

młotek,

−

gwoździe,

−

literatura z rozdziału 6 dotycząca montażu deskowań.

Ćwiczenie 2

Wykonaj montaż deskowania belek i podciągu z gotowych tarcz przy wykorzystaniu

stempli i rygli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z zasadami

bezpieczeństwa i higieny pracy,

2) dobrać gotowe tarcze,

3) dobrać krawędziaki na stemple,

4) dobrać deski na rygle i podciąg,

5) dobrać gwoździe,

6) dobrać narzędzia i sprzęt,

7) ustawić stemple,

8) przybić do stempli rygle,

9) przybić tarcze do rygli gwoździami,

10) złączyć tarcze w koryto,

11) ustawić koryto na ryglach,

12) podeprzeć boczne tarcze belek zastrzałami,

13) zaprezentować efekty swojej pracy,

14) dokonać samooceny ćwiczenia,

15) zlikwidować stanowisko pracy.

Wyposażenie stanowiska pracy:

–

tarcze z desek

–

krawędziaki,

–

deski,

–

gwoździe,

–

młotek,

–

składana miarka drewniana lub stalowa,

–

ołówek,

–

literatura z rozdziału 6 dotycząca montażu deskowań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozpoznać deskowania systemowe?

2)

rozróżnić materiały stosowane do wykonania deskowań?

3)

określić sposób montażu deskowania łuków i sklepień?

4)

określić sposób montażu deskowań płytowych i belkowych?

5)

określić sposób montażu słupów?

6)

sporządzić przedmiar na określone roboty?

7)

wykonać montaż deskowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.5. Montaż rusztowań

4.5.1. Materiał nauczania

W zależności od przeznaczenia rozróżnia się rusztowania:

−

niosące – służące bezpośrednio do wykonywania obiektów; są dostosowane

do przenoszenia obciążeń od monolitycznych konstrukcji betonowych i żelbetowych,

a także obciążeń sprzętem, maszynami i zatrudnionymi robotnikami,

−

montażowe – służące do podpierania części budowli składającej się z większych

elementów prefabrykowanych, są dostosowane do przenoszenia obciążeń od konstrukcji

pomostów, maszyn, sprzętu i zatrudnionych pracowników,

−

robocze – służące do bezpośredniego transportu materiałów, sprzętu i robotników.

Do montażu rusztowań niezbędne jest szczegółowe opracowanie projektowe

oraz staranne wykonanie.

Rusztowania niosące składają się z trzech zasadniczych części:

−

rusztowania dolnego – przenoszącego na grunt ciężar całego rusztowania i ustroju

niosącego wznoszonego obiektu,

−

rusztowania górnego – podtrzymującego i stężającego deskowanie,

−

urządzeń do opuszczania rusztowania górnego – umieszczanych zwykle między

rusztowaniem górnym i dolnym.

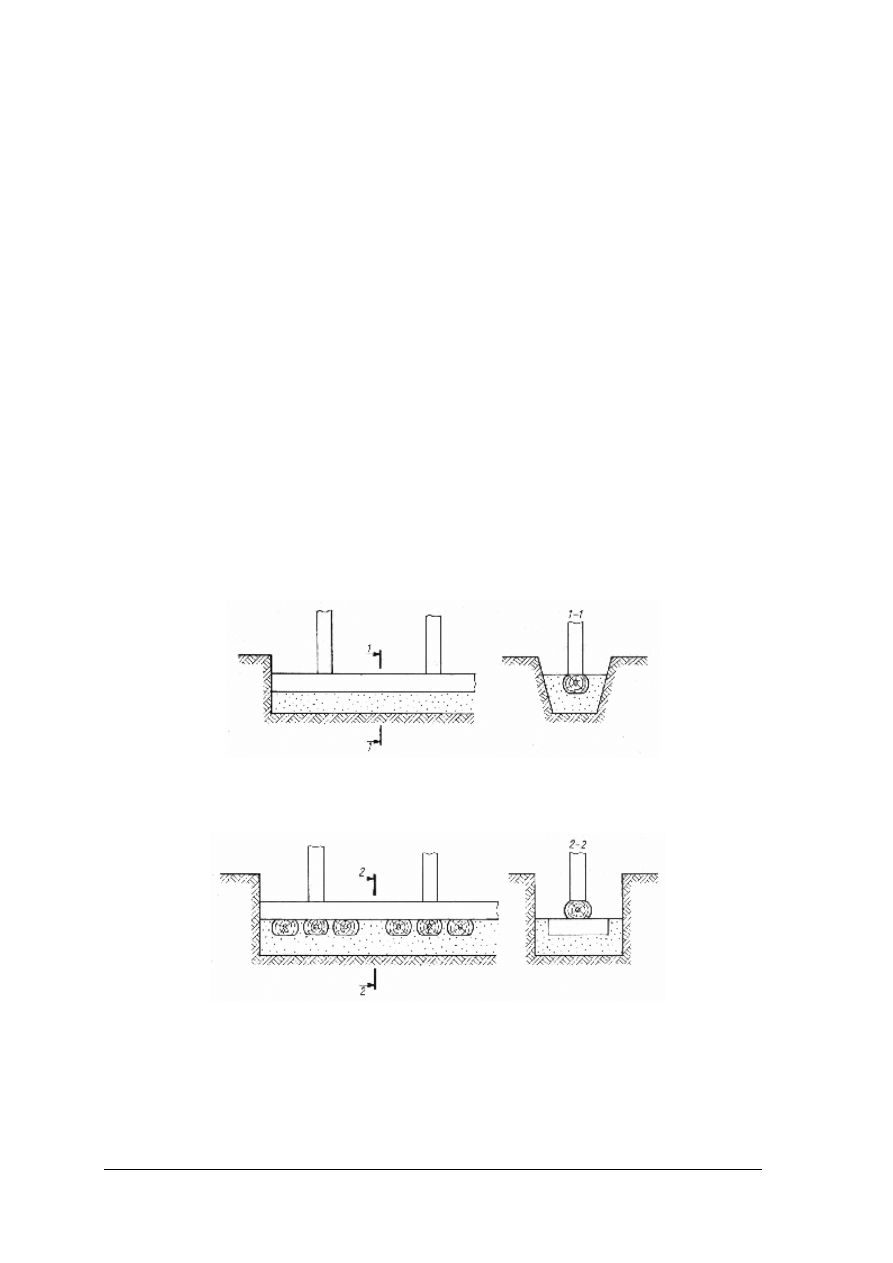

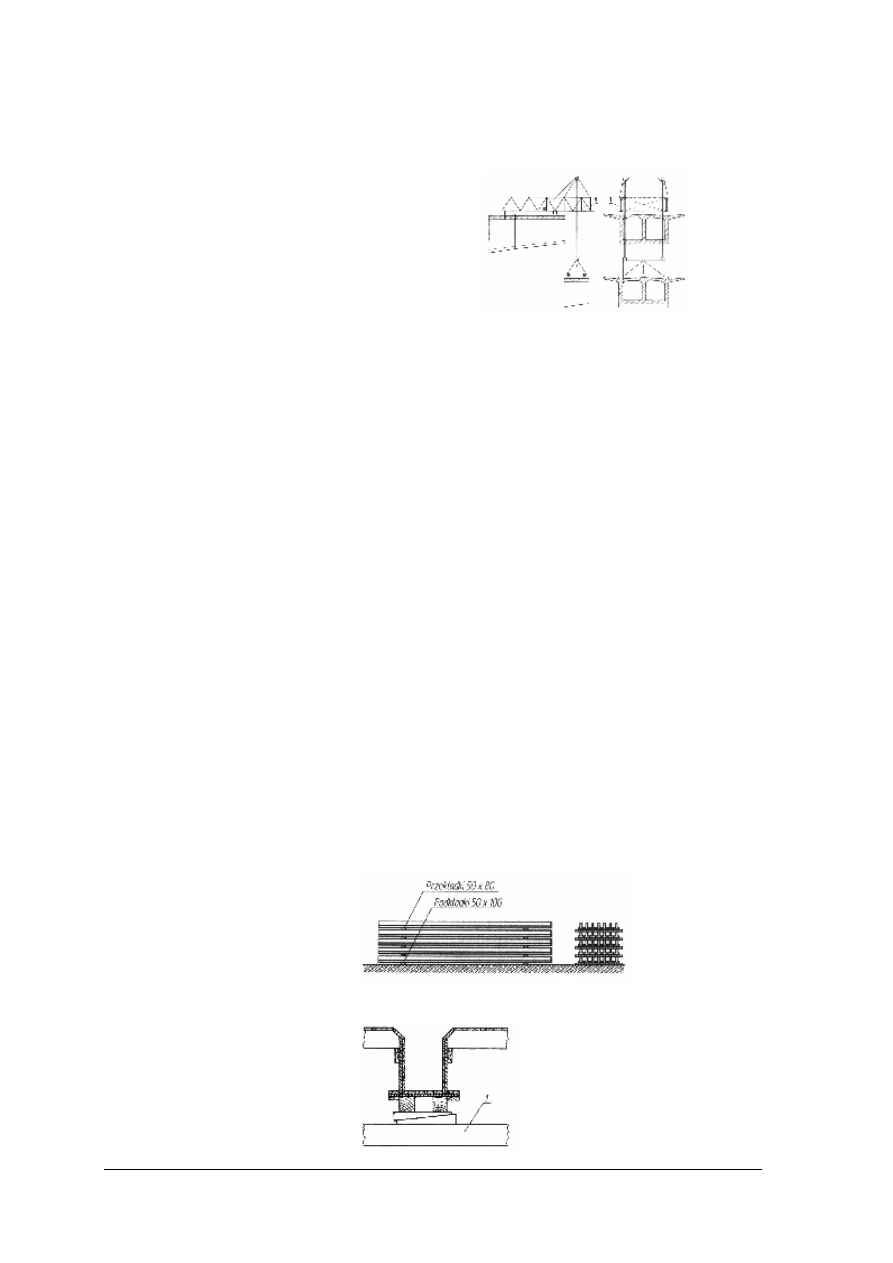

Rusztowanie dolne składa się z posadowienia, podpór i belek głównych.

Na gruncie lub gruncie wzmocnionym żwirem lub tłuczniem układa się podwaliny

ze spłaszczonych okrąglaków, które stanowią posadowienie podpór słupowych (rys. 14).

Rys.14 Podwalina na podsypce żwirowej lub tłuczniowej [4, s. 42]

Na gruntach słabszych stosuje się posadowienia na rusztach, na podsypce żwirowej

lub tłuczniowej (rys. 15).

Rys. 15. Posadowienie podpór słupowych w postaci rusztu na podsypce żwirowej lub tłuczniowej [4, s. 42]

Połączenie słupów z podwaliną i u góry z oczepem wykonuje się na czopy i klamry.

Podpory mogą być drewniane lub stalowe.

Podpory drewniane składają się z pali lub słupów, oczepów lub podwalin, kleszczy

i krzyżulców. Kleszcze i krzyżulce łączy się ze słupami tylko śrubami bez stosowania wcięć.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Podpory rusztowań wykonuje się jak podpory mostów drewnianych. Ponadto podpory

rusztowań muszą odpowiadać następującym wymaganiom:

−

jarzma ramownicowe pojedyncze należy stężać między sobą wzdłuż osi mostu

lub stosować jarzma ramownicowe podwójne, aby żadne jarzmo nie było wolnostojące,

−

jarzma palowe pojedyncze i podwójne należy rozstawiać w rzece w możliwie dużych

odstępach, żeby nie ograniczyć przepływu wody,

−

słupy lub pale jarzm belkowych konstrukcji niosących należy rozstawić pod belkami

głównymi budowanego obiektu,

−

podpory rusztowań należy zabezpieczyć izbicami przed pochodem lodów.

Podpory stalowe są wielokrotnego użycia. Pojedyncze elementy rurowe łączy

się, tworząc ramownice i kratownice. Łącznikami rur rusztowaniowych są: łączniki krzyżowe

(do

łączenia

pod

kątem

prostym),

łączniki

obrotowe

(do

łączenia

rur

pod dowolnym kątem), łączniki wzdłużne (do przedłużania odcinków słupów, podłużnic

i poprzecznic). Stosowane są także przestrzenne klatki rusztowaniowe (cztery rury pionowe

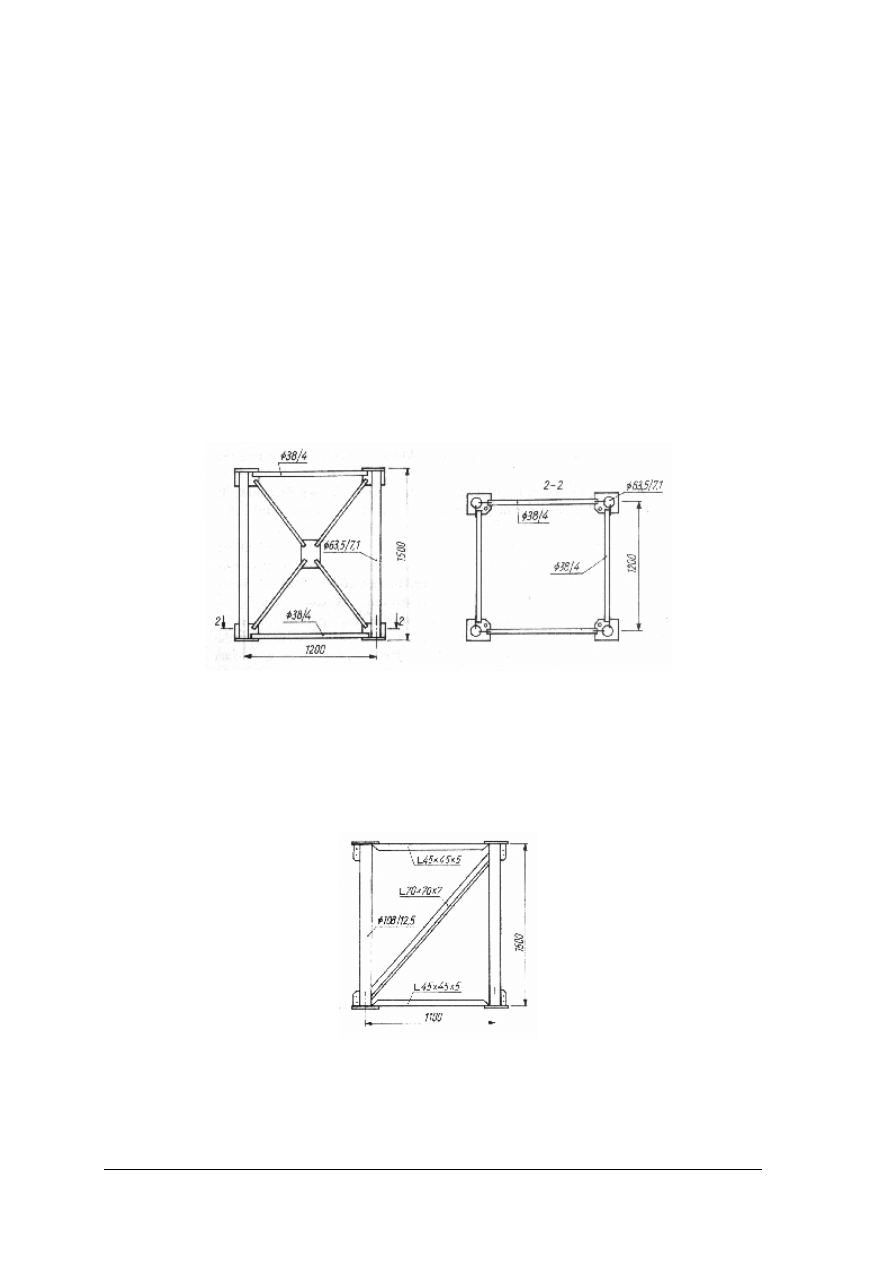

stężone rurami) (rys. 16).

Rys. 16. Przestrzenna klatka rusztowaniowa stężona rurami [4, s. 43]

Klatki przestrzenne łączy się w zespoły w wyniku nadbudowywania w pionie i uzyskuje

w ten sposób potrzebną wysokość. Klatki łączy się na śruby 25 mm w każdym narożu.

Do montażu klatek używa się lekkiego dźwigu.

Płaskie elementy rusztowaniowe to jarzma z rur stalowych, z których montuje

się podpory jedno- i wielorzędowe. Jarzmo składa się z dwóch rur pionowych stężonych

rurami lub kątownikami (rys. 17).

Rys.17. Płaska klatka rusztowaniowa [4, s. 44]

Połączenie jest wykonane za pomocą blach węzłowych. Elementy łączy się czterema

śrubami. Do regulacji wysokości górnego elementu podpory używa się teleskopu

piaskownikowego z rur. Montaż takiego rusztowania jest ręczny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Belki główne rusztowań (stalowe dwuteowniki walcowane) układa się na podporach

i przymocowuje hakami.

Rusztowania górne stanowią konstrukcje znajdujące się między belkami głównymi

rusztowań a spodem konstrukcji niosącej obiektu trwałego.

Urządzeniami do opuszczania i podnoszenia rusztowań górnych są: kliny (regulują

wysokość rusztowań mostów żelbetowych), piaskownice (cylindryczny zbiornik stalowy

wypełniony piaskiem) oraz podnośniki (do opuszczania rusztowań przęseł dużych

rozpiętości).

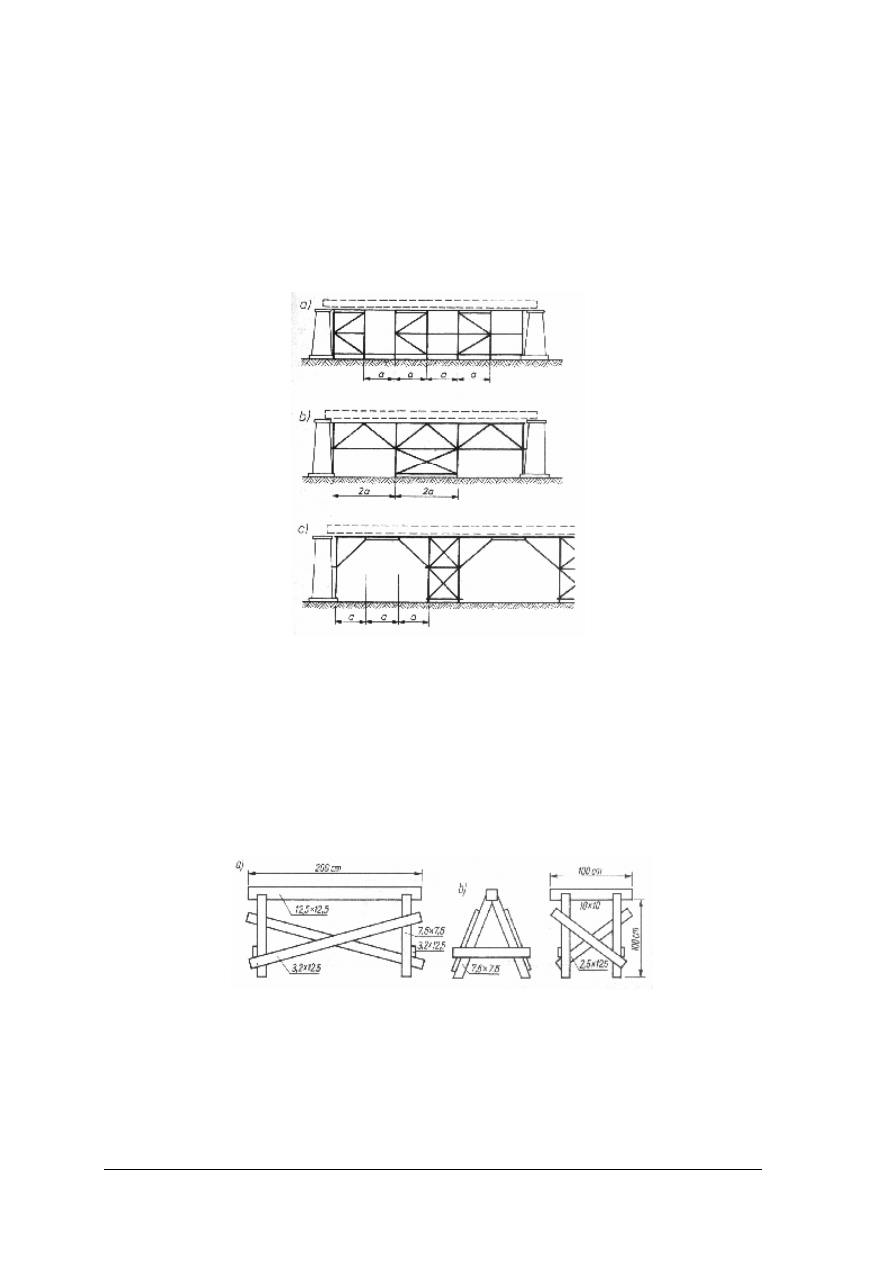

Przykład konstrukcji rusztowań mostu belkowego pokazano na rys.18.

Rys. 18. Typowe schematy rusztowań drewnianych do budowy mostów żelbetowych:

a) stojakowe, b) trójkątno-zastrzałowe, c) trapezowo-zastrzałowe z rozpornicą [4, s.49]

Rusztowanie montażowe tworzy pomost, na którym mogą być układane, a następnie

łączone poszczególne części montowanej konstrukcji oraz mogą się poruszać żurawie i inny

sprzęt niezbędny do prowadzenia robót. Najczęściej rusztowanie wykonuje się z rur

stalowych, rzadziej z drewna.

Rusztowania robocze używane są do robót pomocniczych, remontowych i malowania

konstrukcji stalowych.

Do rusztowań roboczych zaliczamy rusztowania: kozłowe (rys. 19), drabinowe, wiszące

i wspornikowe.

Rys. 19. Rusztowania kozłowe: a) pomostu dolnego, b) pomostu górnego [4, s. 52]

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak klasyfikujemy rusztowania?

2. Z jakich części składają się rusztowania niosące?

3. Jak przygotowuje się grunt pod rusztowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4. W jaki sposób montuje się rusztowania niosące?

5. Do czego stosowane są klatki rusztowaniowe?

6. Z jakich elementów składa się rusztowanie montażowe?

7. Do jakich robót używane są rusztowania robocze?

4.5.3. Ćwiczenia

Ćwiczenie 1

Przygotuj podłoże pod ustawienie rusztowania na podwalinach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko do wykonania ćwiczenia zgodnie z zasadami bezpieczeństwa

i higieny pracy,

2) sprawdzić spadek terenu,

3) wykonać podwaliny poziome,

4) ułożyć podwaliny na podłożu,

5) ustawić stojak na podwalinie,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny pracy,

8) zlikwidować stanowisko pracy.

Wyposażenie stanowiska pracy:

–

poziomnica,

–

okrąglaki o średnicy 120 mm,

–

piła lub pilarka,

–

ołówek,

–

literatura z rozdziału 6 dotycząca rusztowań.

Ćwiczenie 2

Wykonaj montaż fragmentu rusztowania rurowego, składającego się z czterech par

stojaków do wysokości 3,6 m.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) przygotować elementy do montażu rusztowania,

3) przygotować narzędzia do montażu rusztowania,

4) zmontować rusztowanie,

5) dokonać prezentacji wykonanego ćwiczenia,

6) zlikwidować stanowisko pracy.

Wyposażenie stanowiska pracy:

−

rury stalowe średnicy 48 mm,

−

tarcze na pomosty,

−

podstawy pod stojaki,

−

krawędziaki o wymiarach 180x250x42 mm,

−

złącza, wszystkie typy,

−

klucze płaskie,

−

literatura z rozdziału 6 dotycząca montażu rusztowań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Ćwiczenie 3

Dobierz narzędzia i zdemontuj rusztowanie z rur stalowych o wysokości 3 m.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować instrukcję demontażu rusztowania,

2) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

3) przygotować narzędzia do wykonania pracy,

4) zdemontować rusztowanie,

5) zaprezentować wykonanie ćwiczenia,

6) zlikwidować stanowisko pracy.

Wyposażenie stanowiska pracy:

−

rusztowanie,

−

instrukcja demontażu rusztowania,

−

klucze płaskie,

−

młotek.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować rusztowania?

2) określić części, z jakich składa się rusztowanie niosące?

3) przygotować grunt pod ustawienie rusztowania?

4) określić zasady montażu rusztowania niosącego?

5) określić elementy, z jakich składa się rusztowanie montażowe?

6) określić do jakich robót stosowane jest rusztowanie robocze?

7) wykonać montaż fragmentu rusztowania?

8) wykonać demontaż rusztowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.6. Przedmiar i obmiar robót montażowych i pomocniczych

4.6.1. Materiał nauczania

Ilość robót wykonanych można ustalić z natury, natomiast robót, które planujemy

wykonać w przyszłości na podstawie projektu technicznego.

Obmiarem nazywamy mierzenie z natury, np. wykopów, płyt drogowych

i jest on podstawą do rozliczenia się przedsiębiorcy za wykonane roboty z robotnikami

i zamawiającym. W rozliczeniach z inwestorem obmiar jest niezbędny do określenia ilości

wykonanych robót, a przy rozliczeniach z robotnikami pracującymi w systemie akordowym

stanowi on podstawę do obliczenia zarobków.

Przedmiar robót polega na obliczeniu ich ilości, sporządza się go na podstawie

dokumentacji projektowej przed przystąpieniem do robót w celu sporządzenia kosztorysu.

Dokumentacja niezbędna do wykonania przedmiaru powinna zawierać:

−

projekt techniczny obiektu lub robót umożliwiający obliczenie ich ilości,

−

projekt lub wytyczne technologii i organizacji robót określający metody wykonania

robót, dane dotyczące sposobu wykonania robót oraz dane o sprzęcie i maszynach

technologicznych,

−

dane wyjściowe do kosztorysowania ustalone protokolarnie podające informacje

o rodzajach gruntu, poziomie wody gruntowej, rodzaju i zakresie robót

przygotowawczych, zagospodarowaniu terenu, itp.

Zasady dotyczące określania ilości robót zależą od ich rodzaju i warunków

wykonywania. Są takie same w odniesieniu do obmiaru i przedmiaru robót.

Należy pamiętać, że obliczając ilości robót trzeba zwracać uwagę na wielkość nakładów

niezbędnych do wykonania jednostki produkcji. Nie można obmierzać łącznie robót,

dla których normy zużycia materiałów i sprzętu, a także normy czasu są różne, czyli koszt ich

wykonania jest różny. Przy przedmiarowaniu robót należy korzystać ze wskazówek

i opisów zawartych w katalogach nakładów rzeczowych.

Osoba sporządzająca przedmiar lub obmiar robót musi posiadać umiejętność dokładnego

czytania

rysunków

technicznych,

szeroką

wiedzę

z

zakresu

technologii

i organizacji wykonania robót, jak i sposobu oraz zasad ustalania ilości robót.

Podczas przedmiarowania robót należy stosować ogólnie przyjęte zasady:

−

obliczenia robót nie powinny być zbyt długie (elementy o skomplikowanych kształtach

należy podzielić na mniejsze części),

−

numeracja pozycji przedmiarów musi być zgodna z numeracją pozycji kosztorysowych,

−

każdy przedmiarowany element powinien być powiązany z odpowiednim rysunkiem

projektu, a każdy przytoczony wymiar powinien znajdować się na rysunku,

−

obliczenia należy prowadzić w tej samej ustalonej kolejności, np. od lewego górnego

narożnika zgodnie z ruchem wskazówek zegara,

−

wymiary liniowe, powierzchnie i objętości wpisuje się z dokładnością do dwóch miejsc

po przecinku, przyjmując metr jako podstawową jednostkę długości,

−

liczbę sztuk i kompletów wpisuje się za pomocą liczb całkowitych,

−

każda pozycja w przedmiarze powinna być łatwa do zidentyfikowania i zawierać

informacje zgodne z tabelą 1.

Zasady przedmiarowania rusztowań

Do rusztowań zalicza się zewnętrzne i wewnętrzne rusztowania stojące, przesuwne,

podwieszone i na suwnicach oraz podesty i pomosty robocze. Sposób przedmiarowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

oraz obliczania nakładów rzeczowych, związanych z ich stosowaniem zależy od typu

rusztowań i charakteru wykonywanych prac.

Rusztowania zewnętrzne drewniane, ramowe i rurowe obmierza się w metrach kwadratowych

ich powierzchni. Do ustalenia powierzchni przyjmuje się:

−

długość rusztowania równą długości ściany powiększoną o szerokość rusztowania

każdego zarusztowanego wypukłego narożnika,

−

wysokość liczoną od poziomu ustawienia rusztowania do wysokości 1,5 m ponad

najwyższy pomost roboczy lecz nie wyżej niż do górnej krawędzi ściany, gzymsu, itp.,

jeżeli roboty są wykonywane do niepełnej wysokości ściany.

Zasady przedmiarowania deskowań

Przy wykonywaniu monolitycznych konstrukcji betonowych i żelbetowych stosuje

się deskowania tradycyjne lub systemowe.

Deskowania tradycyjne przedmiaruje się według zasad:

−

wykonanie blatów i ustawienie deskowań obmierza się według rozwinięcia powierzchni

deskowania; wyjątek stanowią deskowania ław i stóp fundamentowych pojedynczą deską

oraz czapek kominowych, które obmierza się w metrach po obwodzie elementów,

−

deskowanie ścian obmierza się, przyjmując rzeczywistą powierzchnię płyt,

−

deskowanie schodów obmierza się, przyjmując powierzchnię styku z betonem płyty

nośnej podstopni i policzków.

Deskowania systemowe przedmiaruje się w metrach kwadratowych, mnożąc

powierzchnię deskowania przez wskaźnik przeliczeniowy deskowania przyjęty według

specjalnie opracowanych katalogów nakładów rzeczowych.

Do sporządzenia przedmiaru lub obmiaru robót należy przygotować druk - Przedmiar lub

Obmiar robót. Druk opracowuje się w postaci tabeli (tab. 1). Do tabeli wpisuje się rodzaj

wykonywanych prac i oblicza ilości w określonej jednostce miary.

Sporządzając przedmiar robót należy wyszczególnić wszystkie czynności, które wystąpią

w procesie technologicznym podczas wykonania prac.

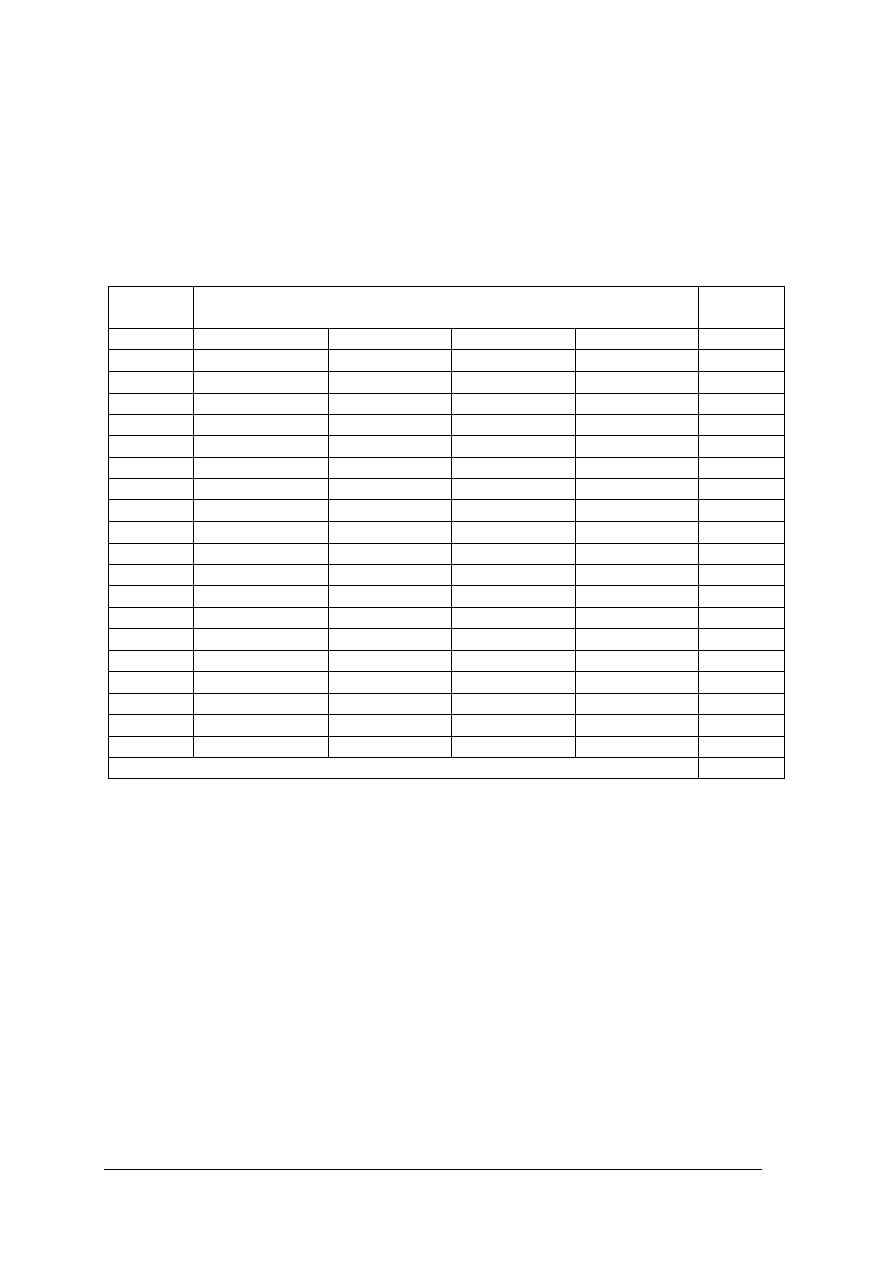

Tabela 1. Druk – przedmiar robót

Lp

Kod poz.

lub numer

specyfikacji

technicznej

Opis robót, obliczenia ilości i jednostka miary

Jednostka

miary

Ilość

1.

Montaż i demontaż rusztowania zewnętrznego

drewnianego dwurzędowego z krawędziaków

długości 12 m i wysokości 10 m.

12 x 10 =

m

2

120

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki dokument nazywamy obmiarem robót?

2. Jaki dokument nazywamy przedmiarem robót?

3. W jaki sposób sporządzamy przedmiar robót?

4. Jakie informacje powinna zawierać dokumentacja niezbędna do sporządzenia przedmiaru

robót?

5. W jakim celu przy sporządzaniu przedmiaru lub obmiaru robót stosuje się KNR?

6. Jakie są ogólnie przyjęte zasady podczas przedmiarowania robót?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.6.3. Ćwiczenia

Ćwiczenie 1

Wykonaj przedmiar rusztowania stojakowego na podstawie dokumentacji projektowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację projektową obiektu,

2) ustalić na podstawie rysunku projektowego zgodnie z zasadami przedmiarowania długość

rusztowania,

3) ustalić na podstawie rysunku projektowego zgodnie z zasadami przedmiarowania

wysokość rusztowania,

4) obliczyć powierzchnię rusztowania,

5) sporządzić obliczenia na druku - Przedmiar robót,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

dokumentacja projektowa obiektu,

–

druk – Przedmiar robót,

–

przybory do pisania,

–

literatura z rozdziału 6 dotycząca przedmiarowania robót.

Ćwiczenie 2

Sporządź obmiar deskowania słupa prostokątnego wskazanego przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) obejrzeć deskowanie słupa,

2) zmierzyć miarką wymiary deskowania zgodnie z zasadami obmiaru robót,

3) wypełnić druk-Obmiar robót, stosując jednostki miary przyjęte do obliczenia deskowań

oraz opisując szczegółowo kolejność czynności,

4) obliczyć ilość deskowania,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

deskowanie słupa,

−

druk - Obmiar robót,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca sporządzania obmiarów robót.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia przedmiar i obmiar robót?

2) wyjaśnić, w jaki sposób sporządza się przedmiar robót?

3) wyjaśnić, w jaki sposób sporządza się obmiar robót?

4) wyjaśnić, co zawiera dokumentacja niezbędna do sporządzenia

przedmiaru robót?

5) wyjaśnić zasady podczas sporządzania przedmiaru robót?

6) sporządzić przedmiar robót na określone roboty?

7) wykorzystać KNR do sporządzenia przedmiaru robót?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.7. Maszyny, sprzęt i narzędzia montażowe

4.7.1. Materiał nauczania

Żurawie są podstawowymi maszynami montażowymi. Służą one do podnoszenia

ładunków zawieszonych na linach, na ramieniu zwanym wysięgnikiem.

W robotach mostowych używa się żurawi: samochodowych, samojezdnych na kołach

ogumionych, masztowych, rzadziej – budowlanych torowych.

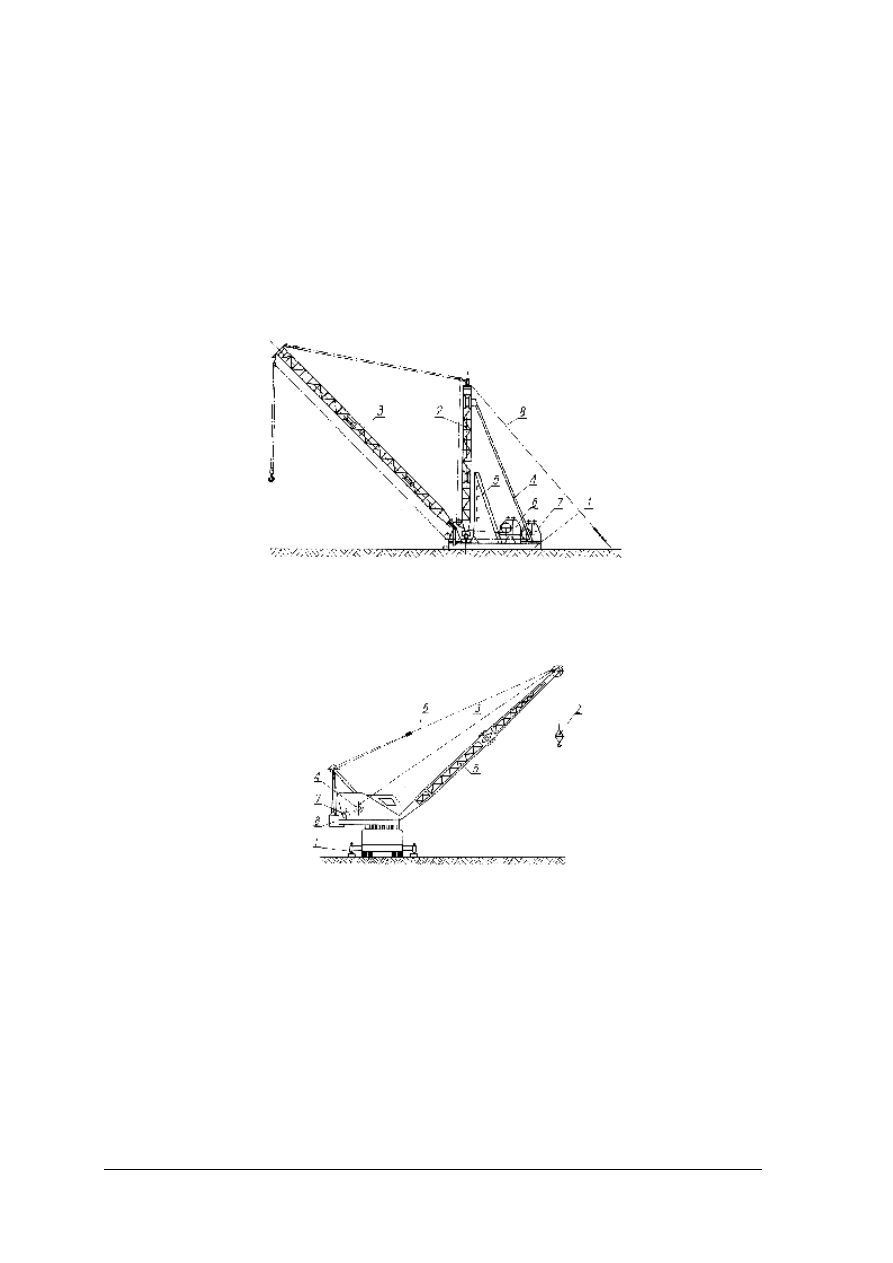

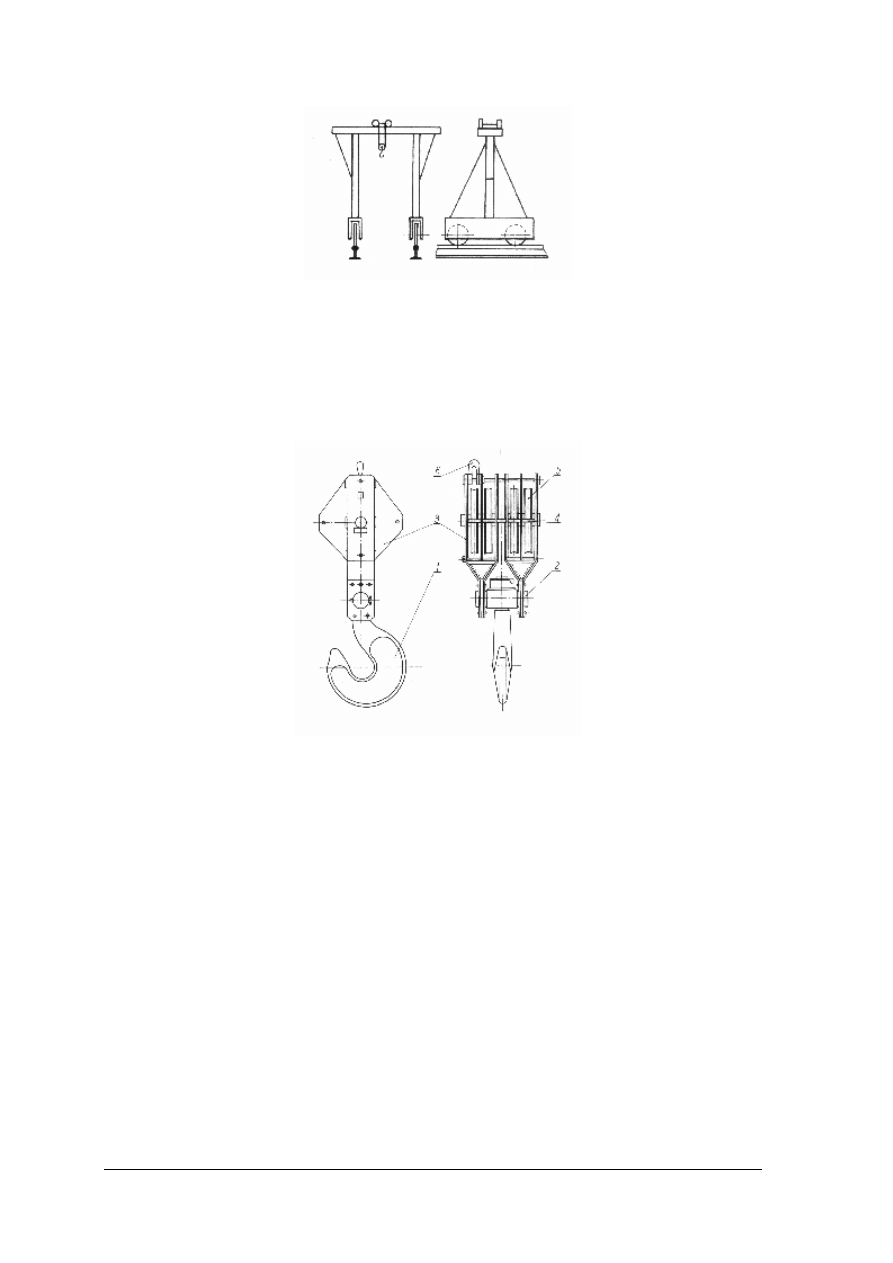

Na rysunku 20 przedstawiono schemat żurawia masztowego, a na rys. 21 schemat

żurawia samojezdnego na kołach ogumionych.

Rys.20. Żuraw masztowy: 1 – podstawa, 2 – maszt, 3 – wysięgnik, 4 – zastrzał, 5 – wspornik montażowy,

6 – wciągarka do podnoszenia i opuszczania wysięgnika, 7 – wciągarka do podnoszenia obciążenia.

[4, s. 129]

Rys. 21. Żuraw samojezdny na kołach: 1 – podpory, 2 – zblocze z hakiem, 3 – lina, 4 – bęben wciągarki,

5 – wysięgnik, 6 – liny, 7 – krążki we wciągarce [4, s. 129]

Podczas pracy żuraw jest oparty na podporach.

Suwnice bramowe są używane do montażu i transportu elementów ciężkich. Wysokość

podnoszenia suwnic wynosi od 5 do 10 m, a siła udźwigu od 100 do 2000 kN. Zastosowanie

suwnic do montażu mostów wiąże się z koniecznością budowy rusztowań pod tory jezdne

z obu stron mostu. Na rysunku 22 przedstawiono schemat suwnicy bramowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 22. Schemat suwnicy bramowej [4, s.130]

Wciągarki są maszynami używanymi do nasuwania konstrukcji. Mogą one pracować

samodzielnie lub jako części składowe urządzeń dźwigowych. Rozróżnia się wciągarki:

ręczne, mechaniczne cierne i z przekładnią zębatą.

Zblocza są urządzeniami używanymi do podnoszenia ładunków lub do zmiany kierunku

liny nośnej. Przeznaczone do podnoszenia ładunków zblocza mają w obudowie

z blachy oprócz krążków linowych, hak osadzony obrotowo w sworzniu (rys. 23).

Rys. 23. Zblocze z hakiem:1 – hak, 2 – sworzeń, 3 – obudowa z blachy, 4 – oś, 5 – krążki linowe,

6 – uchwyt liny [4,.s. 130]

Wielokrążki są to zespoły składające się z dwóch zbloczy, przeznaczone

do podnoszenia lub przemieszczania w poziomie ładunków o ciężarze większym od siły

udźwigu wciągarek. W robotach mostowych są używane do nastawiania konstrukcji.

Wciągniki są odmianą wielokrążków, od których różnią się przekładnią ślimakową

i samoczynnym hamulcem działającym, gdy hak jest obciążony. Najczęściej wciągniki

są stosowane do podnoszenia i przesuwania konstrukcji na bardzo duże odległości.

Dźwigniki są prostymi maszynami stosowanymi do opuszczania i podnoszenia

konstrukcji na łożyska. Elementem dźwigającym może być śruba, zębatka lub cylinder

z tłokiem.

Dźwignice służą do nasuwania podłużnego na podpory belek mostowych.

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich maszyn i sprzętu używamy do robót montażowych?

2. Jak klasyfikujemy żurawie?

3. Do jakich robót stosowane są żurawie?

4. Do jakich robót stosowane są suwnice bramowe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

5. Jakich urządzeń używamy do podnoszenia ładunków lub do zmiany kierunku liny

nośnej?

6. Do czego przeznaczone są wielokrążki i wciągniki?

7. Jak klasyfikujemy wciągarki?

8. Kiedy w robotach mostowych stosowane są dźwigniki?

4.7.3. Ćwiczenia

Ćwiczenie 1

Na podstawie foliogramów rozpoznaj maszyny i sprzęt stosowane do robót

montażowych. Napisz na kartce nazwy rozpoznanych maszyn i urządzeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) obejrzeć foliogramy przedstawiające maszyny i sprzęt do robót budowlanych,

2) rozpoznać maszyny i sprzęt stosowane do robót montażowych,

3) napisać na kartce nazwy rozpoznanych maszyn i sprzętów,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

foliogramy przedstawiające maszyny i sprzęt do robót budowlanych,

−

rzutnik, ekran,

−

kartka papieru,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca maszyn i sprzętu do robót montażowych.

Ćwiczenie 2

Przyporządkuj maszyny, sprzęt i narzędzia do robót montażowych przedstawione na

rysunkach do ich opisów sporządzonych na kartkach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować rysunki przedstawiające maszyny, sprzęt i narzędzia do robót

montażowych,

2) przeczytać opisy maszyn, sprzętów i narzędzi, sporządzone na kartkach,

3) przyporządkować rysunki do opisów maszyn, sprzętów i narzędzi,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

rysunki przedstawiające maszyny, sprzęt i narzędzia do robót montażowych,

−

opisy maszyn, sprzętów i narzędzi, sporządzone na kartkach,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca maszyn, sprzętów i narzędzi do robót montażowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.7.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić maszyny, sprzęt i narzędzia używane do robót montażowych?

2) sklasyfikować żurawie?

3) określić roboty, do jakich mogą być stosowane żurawie?

4) rozpoznać żurawie stosowane do robót montażowych?

5) określić, do jakich robót stosowane są suwnice bramowe?

6) określić urządzenia stosowane do podnoszenia ładunków?

7) określić przeznaczenie wielokrążków, wciągników i dźwigników?

8) dobrać maszyny, urządzenia i sprzęt do robót montażowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

5. SPARWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań o różnym stopniu trudności. Są to zadania wielokrotnego wyboru.

5. Za każdą poprawną odpowiedź możesz uzyskać 1 punkt.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Dla każdego zadania podane

są cztery możliwe odpowiedzi: a, b, c, d. Tylko jedna odpowiedź jest poprawna; wybierz

ją i zaznacz znakiem X.

7. Staraj się wyraźnie zaznaczać odpowiedzi. Jeżeli się pomylisz i błędnie zaznaczysz

odpowiedź, otocz ją kółkiem i zaznacz ponownie odpowiedź, którą uważasz

za poprawną.

8. Test składa się z dwóch części. Część I zawiera zadania z poziomu podstawowego,

natomiast w części II są zadania z poziomu ponadpodstawowego i te mogą przysporzyć

Ci trudności, gdyż są one na poziomie wyższym niż pozostałe (dotyczy to zadań od 17

do 20).

9. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

10. Kiedy udzielenie odpowiedzi będzie sprawiało Ci trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

11. Po rozwiązaniu testu sprawdź czy zaznaczyłeś wszystkie odpowiedzi na KARCIE

ODPOWIEDZI.

12. Na rozwiązanie testu masz 45 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

ZESTAW ZADAŃ TESTOWYCH

1. Przedstawiony na schemacie montaż mostu odbywa się metodą

a) nawisową.

b) żurawi samochodowych.

c) nasuwania za pomocą dźwignicy.

d) nasuwania

na

rusztowaniach

przesuwnych.

2. Do nasuwania przęseł dłuższych niż 50 m należy używać

a) zbloczy.

b) wciągarek.

c) trawersów.

d) zawiesi linowych.

3. Do zabiegów antykorozyjnych konstrukcji stalowych zaliczamy

a) ciosanie.

b) pobijanie.

c) zdzieranie.

d) znakowanie.

4. W projekcie montażu uwzględnia się zespoły robocze: transportowy, montażowy, robót

wykończeniowych i robót

a) murarskich.

b) tynkarskich.

c) wykonywania złączy.

d) wykonywania elewacji.

5. Do zewnętrznego transportu drogowego prefabrykatów stosuje się

a) kolejki linowe.

b) naczepy kłonicowe.

c) kolejki wąskotorowe.

d) samochody skrzyniowe.

6. Na rysunku przedstawiono sposób składowania

a) belek.

b) płyt ściennych.

c) płyt dachowych.

d) biegów schodowych.

7. Na rysunku deskowania belek cyfrą jeden oznaczono

a) oczep.

b) rygiel.

c) listwę.

d) nakładkę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

8. W obmiarze robót należy

a) wyszczególnić materiały, podać zakres robót oraz ilość robót.

b) opisać zakres prac, obliczyć ilość robót i wyszczególnić sprzęt.

c) wyszczególnić ilość robót, obliczyć ilość robót, podać jednostki miary.

d) wyszczególnić czynności technologiczne robót, podać ilość robót i jednostki miary.

9. Przedmiary robót wykonuje się w celu

a) sporządzenia kosztorysu.

b) rozliczenia z pracodawcą.

c) sporządzenia inwentaryzacji.

d) rozliczenia zarobków pracowników.

10. Podczas montażu rusztowań należy stosować oprócz odzieży ochronnej

a) maski przeciwpyłowe.

b) kaski i pasy ochronne.

c) kaski i okulary ochronne.

d) rękawice i maski ochronne.

11. Na rysunku przedstawione jest rusztowanie

a) ramowe.

b) kozłowe.

c) stojakowe.

d) na wysuwnicach.

12. Deskowania systemowe nadają się do

a) jednokrotnego użycia.

b) dwukrotnego użycia.

c) wielokrotnego użycia.

d) wykonywania deskowań nietypowych.

13. Dolne rusztowanie niosąc składa się z: posadowienia, podpór i

a) stężeń.

b) wsporników.

c) belek głównych.

d) konstrukcji podtrzymującej.

14. Podpory słupowe są najczęściej posadowione na

a) gruncie.

b) podsypce żwirowej.

c) podsypce z piasku.

d) podwalinie z okrąglaków.

15. Urządzenie stosowane do podnoszenia ładunków lub do zmiany kierunku liny nośnej

nazywamy

a) suwnicą.

b) zbloczem.

c) wciągarką.

d) dźwignicą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

16. Na schemacie przedstawiony jest żuraw

a) masztowy.

b) podwieszony.

c) budowlany torowy.

d) samojezdny na kołach.

17. Aby wykonać deskowanie słupa ośmiokątnego należy nałożyć na siebie ramek

kwadratowych

a) 5 ramek kwadratowych.

b) 2 ramki kwadratowe.

c) 3 ramki kwadratowe.

d) 4 ramki kwadratowe.

18. Do łączenia rur rusztowaniowych pod kątem prostym stosuje się łączniki

a) proste.

b) krzyżowe.

c) obrotowe.

d) wzdłużne.

19. Ilość mb drutu o średnicy 5 mm, jaką należy przygotować do wykonania obręczy

ściskających deskowanie słupa okrągłego o średnicy 500 mm, to (do obliczeń przyjmij

3 obręcze i naddatek drutu 100 mm na jedną obręcz)

a) 1,67 mb.

b) 4,71 mb.

c) 5,01 mb.

d) 6,20 mb.

20. Do wykonania rusztowania stojakowego jednorzędowego potrzeba 6 stojaków

z krawędziaków o przekroju 125x125 mm. Wysokość każdego stojaka wynosi 4 m. Ilość

drewna potrzebna do wykonania wszystkich stojaków

a) 0,0375 m³.

b) 0,375 m³.

c) 3,75 m³.

d) 37,5 m³.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Montowanie i demontowanie konstrukcji pomocniczych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

6. LITERATURA

1. Kowalczyk Z., Zabielski J.: Kosztorysowanie i normowanie w budownictwie. WSiP,

Warszawa 2005

2. Lenkiewicz W., Zdziarska Wis I.: Ciesielstwo. WSiP, Warszawa 1998

3. Mirski J.: Organizacja budowy WSiP, Warszawa 1999

4. Rolla S.: Technologia robót w budownictwie drogowym. cz. 1. WSiP, Warszawa 1997

5. Sawicki E.: Technologia robót w budownictwie drogowym. cz. 1 i 2. WSiP, Warszawa

1997

Wyszukiwarka

Podobne podstrony:

mechanik maszyn i urzadzen drogowych 833[01] z3 02 n

mechanik maszyn i urzadzen drogowych 833[01] z1 02 n

mechanik maszyn i urzadzen drogowych 833[01] z2 02 u

mechanik maszyn i urzadzen drogowych 833[01] z3 01 u

mechanik maszyn i urzadzen drogowych 833[01] o1 02 n

mechanik maszyn i urzadzen drogowych 833[01] z3 01 n

mechanik maszyn i urzadzen drogowych 833[01] z2 02 n

mechanik maszyn i urzadzen drogowych 833[01] o1 02 u

mechanik maszyn i urzadzen drogowych 833[01] z1 02 u

mechanik maszyn i urzadzen drogowych 833[01] z1 02 n

mechanik maszyn i urzadzen drogowych 833[01] z1 01 n

mechanik maszyn i urzadzen drogowych 833[01] o1 01 u

mechanik maszyn i urzadzen drogowych 833[01] z1 01 u

mechanik maszyn i urzadzen drogowych 833[01] z2 01 u

mechanik maszyn i urzadzen drogowych 833[01] o1 04 u

mechanik maszyn i urzadzen drogowych 833[01] z2 05 u

więcej podobnych podstron