1

ZASADY FUNDAMENTOWANIA OBRABIAREK

Podwyższenie wymagań odnośnie do dokładności wymiarowo-kształtowe j elementów

obrabianych na obrabiarkach, jak również szerokie wprowadzenie automatyzacji

procesów technologicznych, pociągające za sobą wykonywanie obrabiarek z

automatycznymi układami sterowania spowodowało widoczny wzrost znaczenia

procesów dynamicznych, zachodzących w czasie pracy obrabiarki. Szczególnie dużą rolę

odgrywają tutaj drgania obrabiarki.

Bardzo efektywnym sposobem zwalczania drgań obrabiarek jest ich izolacja drganiowa.

W praktyce istnieją dwa przypadki izolacji drganiowej:

1.

tzw. izolacja drganiowa czynna, gdy izolowane urządzenie jest źródłem drgań

(układ dynamiczny z wymuszeniem siłowym), oraz

2.

tzw. izolacja drganiowa bierna, gdy obrabiarka jest izolowana od drgającego

podłoża (układ dynamiczny z wymuszeniem kinematycznym).

Izolacja drganiowa polega na umieszczeniu pomiędzy korpusem maszyny a

fundamentem, względnie fundamentem a podłożem, elementów sprężystych, tzw.

amortyzatorów. Amortyzatory zasadniczo pracują na ściskanie, rzadziej na rozciąganie, tj.

gdy izolowany obiekt jest na nich podwieszony.

Podstawy teoretyczne izolacji drganiowej

W celu uproszczenia zagadnienia przyjmujemy, że suma momentów od sił czynnych i

biernych, obciążających izolowany obiekt, jest równa zeru, wtedy słuszne będzie

traktowanie go jako układu drgającego z jednym stopniem swobody.

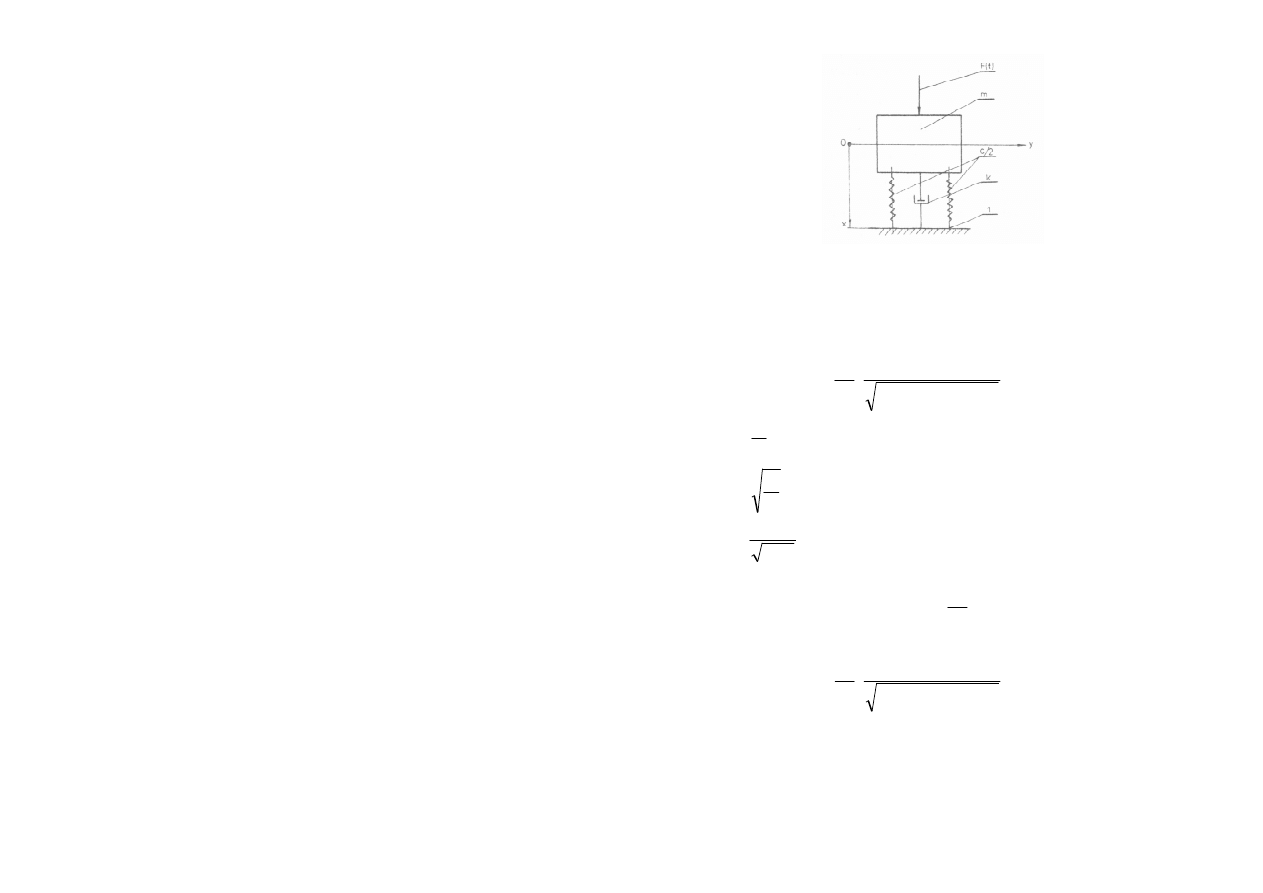

Na Rys.4.1 przedstawiono uproszczony model izolacji drganiowej czynnej - układ

dynamiczny z wymuszeniem siłowym. W przypadku harmonicznej siły wymuszającej:

( )

t

F

t

F

ω

sin

)

(

0

⋅

=

(4.1)

gdzie F

0

[N] jest to amplituda siły wymuszającej,

ω

[rd*s

-1

] – prędkość kątowa siły wymuszającej,

t [s] – czas. Równanie różniczkowe ruchu masy m w kierunku współrzędnej x:

( )

t

F

cx

x

k

x

m

ω

sin

0

⋅

=

+

+

&

&

&

(4.2)

Rys.4.1 Model izolacji drganiowe j czynnej - układ dynamiczny z wymuszeniem

siłowym

gdzie k [Ns/m] jest to tłumienie amortyzatora, a

c [N/m] – jego sztywność.

Amplituda drgań A [m] wymuszonych obiektu izolowanego o masie m [kg]:

(

)

2

2

2

2

0

4

1

1

α

ξ

α

+

−

⋅

=

c

F

A

,

(4.3)

gdzie :

p

ω

α

=

,

m

c

p

=

[s

-1

] – częstość drgań własnych obiektu izolowanego,

cm

k

2

=

ξ

– bezwymiarowy współczynnik tłumienia,

Wprowadzając dodatkowe wielkości:

c

F

st

0

=

δ

,

(4.4)

gdzie

st

δ

- statyczne przemieszczenie masy m pod działaniem siły F

0

, oraz

(

)

2

2

2

2

0

4

1

1

α

ξ

α

χ

+

−

⋅

=

c

F

,

(4.5)

przy czym

χ

jest to tzw. współczynnik zwiększający,

otrzymamy:

χ

δ

⋅

=

st

A

,

(4.7)

2

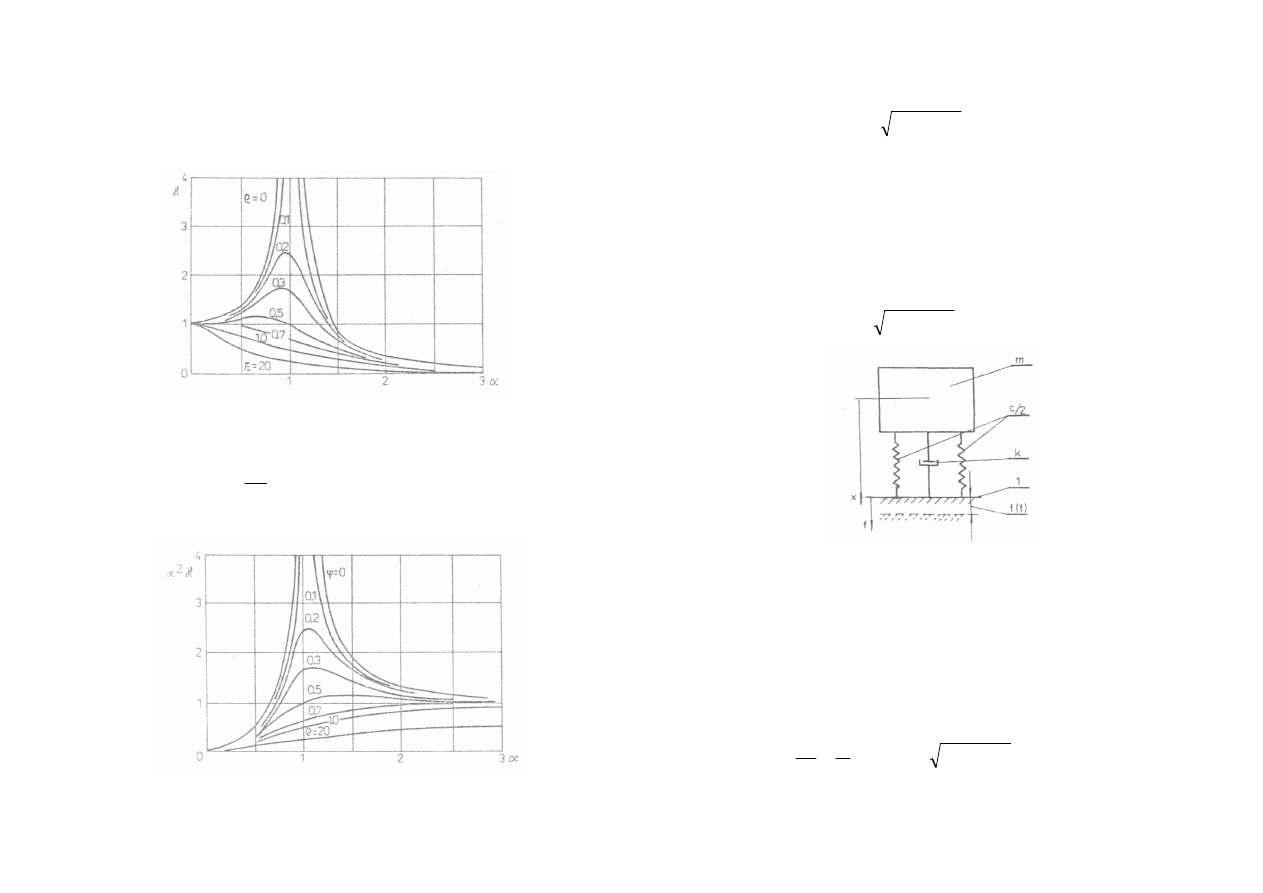

Współczynnik zwiększający

χ

można przedstawić w funkcji zmiennych

α

i

ξ (Rys.4.2).

Dla wymuszeń wynikających z ruchu nie wyrównoważonych obrotowych

elementów maszyny, amplituda siły wymuszającej wynosi:

2

0

0

ω

⋅

⋅

=

e

m

F

(4.8)

Rys.4.2. Współczynnik zwiększający

χ

w funkcji zmiennych

α

i

ξ .

Wówczas amplituda, drgań obiektu izolowanego wynosi:

χ

α

⋅

⋅

⋅

=

2

0

e

m

m

A

,

(4.9)

Na Rys.4.3 przedstawiono wykres funkcji

χ

α

⋅

2

w zależności od

α

i

ξ :

Rys.4.3. Współczynnik zwiększający

χ

w funkcji zmiennych

α

i

ξ .

Z zależności (4.9) i wykresu na Rys.4.3 wynika, że jeśli

α

<< 1 i m >> m

0

, to A << e .

Wartość amplitudy R

0

siły przenoszonej do izolowanego obiektu wynosi:

2

2

0

0

4

1

α

ξ

χ

+

⋅

⋅

=

F

R

,

(4.10)

Model izolacji drganiowej biernej przedstawiono na Rys.4.4.

Z wykresu widać, że jeśli

α

>> 1

to

χ

−−> 0 ,

a przez to wg (4.7) A <<

δ

st

.

gdzie: m

0

- masa zredukowana nie wyrównoważonych elementów wirujących,

e - mimośrodowość wirującej masy m

0

.

gdzie f

0

jest amplitudą przemieszczeń podłoża, to amplituda drgań wymuszonych

obiektu izolowanego wynosi:

2

2

0

4

1

α

ξ

χ

+

⋅

⋅

=

f

A

.

(4.11)

Rys.4.4. Model izolacji biernej - układ dynamiczny z wymuszeniem kinematycznym

Zasadnicze wytyczne do projektowania amortyzatorów

Efektywnością izolacji drganiowej czynnej nazywamy stosunek amplitudy siły

działającej na podłoże R

0

do amplitudy siły wymuszającej F

0

, zaś efektywnością izolacji

drganiowej biernej jest stosunek amplitudy przemieszczeń obiektu izolowanego do

amplitudy f

0

podłoża.

Z zależności (4.10) i (4.12) wynika;

2

2

0

0

0

4

1

α

ξ

χ

µ

+

⋅

=

=

=

f

A

F

R

.

(4.12)

gdzie

µ

jest to efektywność izolacji drganiowej.

3

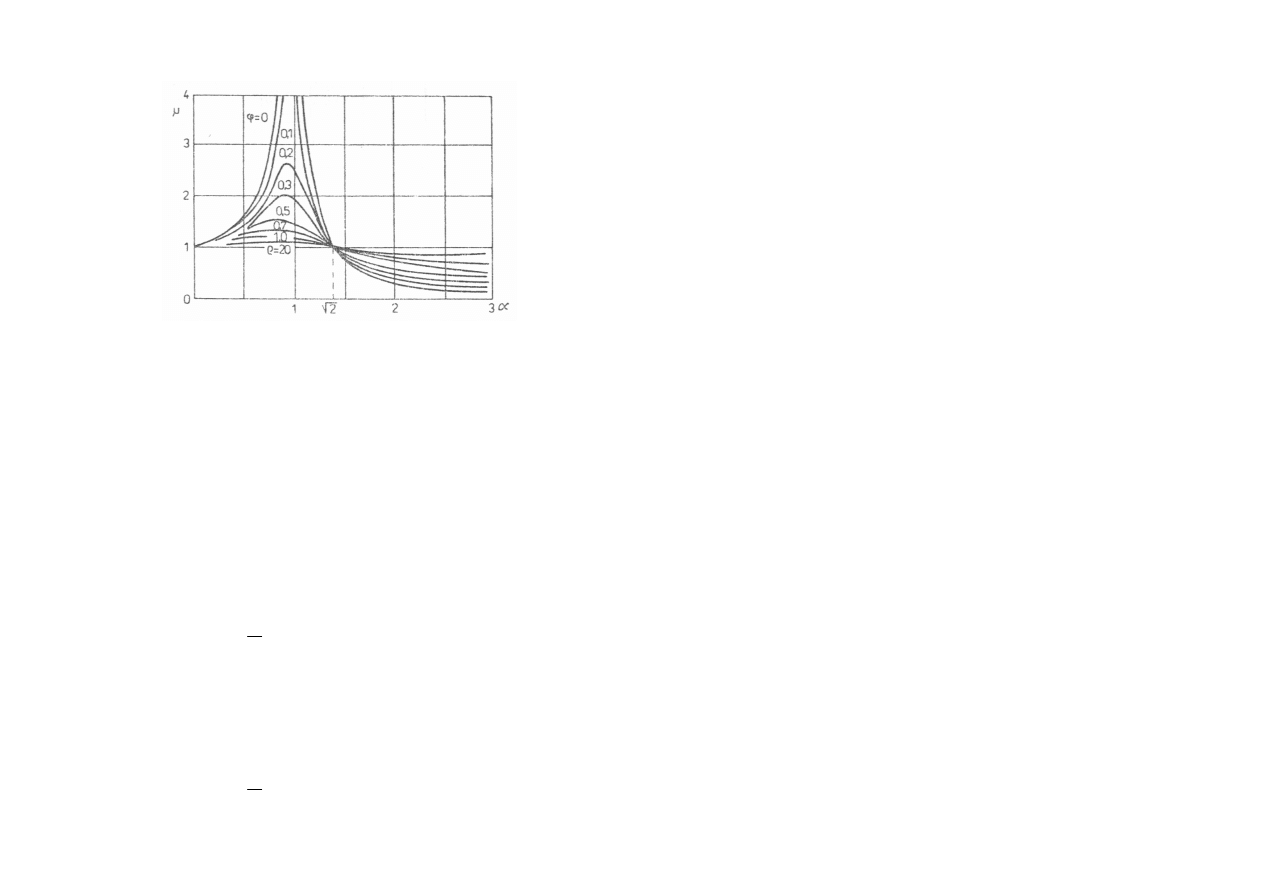

Na Rys.4.5 przedstawiono wykres współczynnika

µ

jako funkcji zmiennych

α

i

ξ .

Rys.4.5. Współczynnik

µ

efektywności izolacji drganiowej w funkcji zmiennych

α

i

ξ .

Im mniejsza jest wartość współczynnika

µ

, tym mniejsze siły oddziałują na podłoże w

przypadku izolacji drganiowej czynnej oraz niewielkie są amplitudy przemieszczeń

obiektu izolowanego biernie, a zatem efektywność izolacji jest większa.

Aby uzyskać małe wartości współczynnika

µ

, należy przy zadanej częstości wymuszeń

ω

zapewnić dostatecznie niską częstość drgań własnych obiektu izolowanego p (Rys.4.5).

Zetem amortyzator należy tak projektować, aby zachodziła zależność:

p <<

ω

.

(4.13)

Zapewnienie niskich częstości drgań własnych obiektu izolowanego zmniejsza również w

przypadku izolacji drganiowej czynnej amplitudę przemieszczeń obiektu ( Rys.4.2).

Praktycznie żąda się, aby przy ξ = 0 wartość

µ

≤

1/15 . Warunek ten spełniony jest dla:

4

>>

=

p

ω

α

.

(4.14)

W związku z tym, że wykonanie amortyzatorów zapewniających częstość drgań własnych

obiektu izolowanego poniżej 2 [Hz] związane jest z dużymi trudnościami technicznymi,

przy izolacji drganiowej maszyn z częściami wymuszeń poniżej 8,33 [Hz] wyjątkowo

dopuszcza się aby:

4

>>

=

p

ω

α

.

(4.15)

W konkretnych warunkach wartość częstotliwości wymuszeń jest najczęściej z góry

narzucona. Dlatego, aby spełnić warunek

µ

≤

1/15 przy ξ = 0 należy utrzymać na

odpowiednio niskim poziomie wartość częstotliwości drgań własnych obiektu izo-

lowanego przez:

- zwiększenie masy m układu drgającego,

- zmniejszenie współczynnika sztywności amortyzatorów.

Bardzo istotną rolę odgrywają wartości tłumiące amortyzatorów. Zwiększenie ich

wartości. Pogarsza wprawdzie efektywność izolacji (Rys.4.5), jednak w wielu

przypadkach ich istnienie jest nieodzowne. Mianowicie, przy rozruchu i zatrzymywaniu

maszyny częstotliwość wymuszeń przez pewien okres czasu pokrywa się z

częstotliwością drgań własnych obiektu izolowanego. Przez krytyczny obszar

częstotliwości rezonansowych należy przechodzić bardzo szybko, aby nie dopuścić do

nadmiernego wzrostu amplitudy drgań obiektu izolowanego. Jednak przy dużych masach

rozruchowych (dużych siłach i momentów bezwładności) oraz gdy już w czasie ruchu

ustalonego maszyny pewne składowe harmoniczne wymuszeń posiadają częstość leżącą

w pobliżu częstości drgań własnych układu, spełnienie powyższego warunku jest

utrudnione - wtedy amortyzatory musza się odznaczać większymi zdolnościami

tłumiącymi.

Rodzaje amortyzatorów

W zależności od materiału zastosowanego jako element sprężysty amortyzatory dzielą

się na:

a.

amortyzatory z elementem sprężystym stalowym. Są one wykonywane w

dwojakiej formie, jako:

- sprężyny spiralne,

- podkładki ze splecionego i sprasowanego drutu stalowego.

b.

Amortyzatory z elementem sprężystym gumowym. Stosuje się je bezpośrednio w

formie:

- podkładek, jako pojedynczych elementów sprężystych (walce, płaskie krążki,

graniastosłupy),

4

- płyt i dywanów,

oraz, wykorzystując dobrą przyczepność gumy do metalu, bardzo szeroko

rozpowszechnione są tzw. amortyzatory gumowo-metalowe.

W tych ostatnich sprężysty element gumowy połączony jest z elementami metalowymi.,

stanowiącymi najczęściej obudowę. Mają one cały szereg zalet:

- można je mocować do obrabiarek, co ułatwia ich transport,

- metalowa obudowa chroni gumę przed olejami i innymi szkodliwymi cieczami

oraz przed światłem, co zwiększa długotrwałość eksploatacyjną amortyzatora,

- pozwalają na łatwe poziomowanie izolowanej obrabiarki,

- można w nich w szerokich granicach zmieniać współczynniki sztywności

zarówno w kierunku pionowym, jak i w płaszczyźnie poziomej.

c.

Amortyzatory

kombinowane

gumowo-sprężynowe.

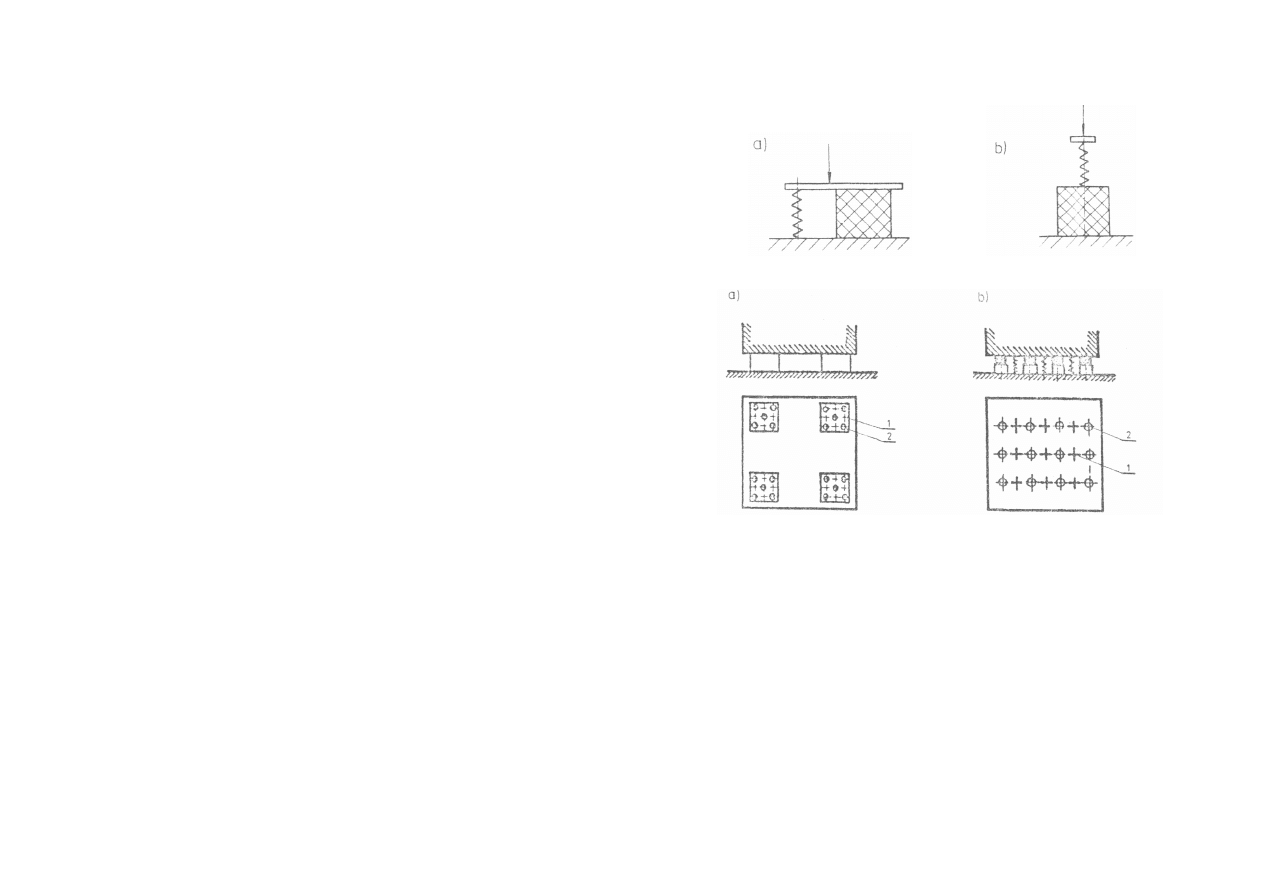

Gdy

tłumienie

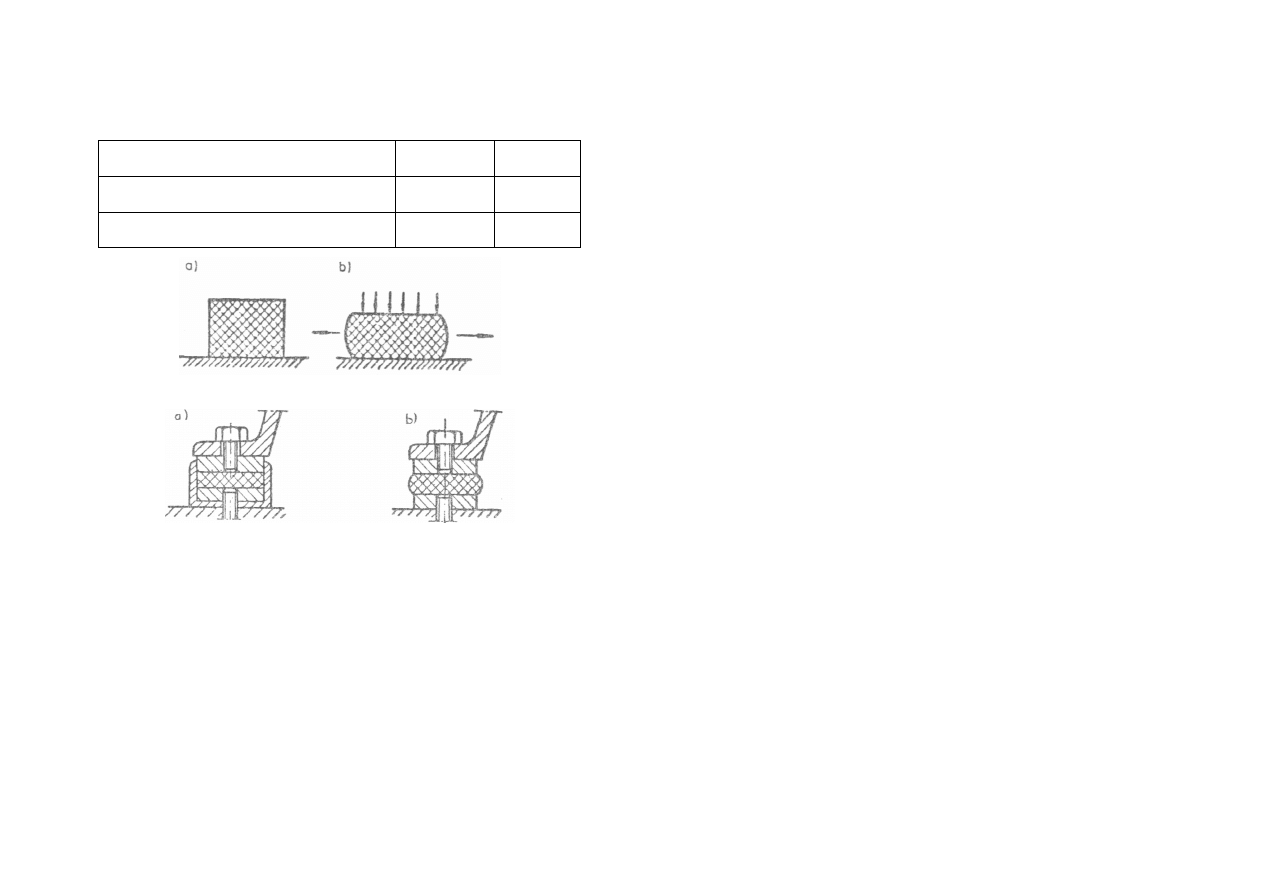

w

amortyzatorach ze sprężyn stalowych jest niedostateczne, stosuje się amortyzatory

złożone ze sprężyn stalowych i gumowych, łączonych szeregowo (Rys.4.6a) lub

równolegle (Rys.4.6b). Amortyzatory te ustawia się w grupy sprężyn stalowych i

gumowych (Rys.4.7a) lub oddzielnie (Rys.4.7b).

d.

Amortyzatory z elementem sprężystym z innych materiałów, tj:

- korek,

- filc,

- jedwab naturalny,

- sztuczne włókna,

- wojłok,

- mieszaniny gumy syntetycznej i korka,

- mieszaniny mąki drzewnej i różnych mas plastycznych.

e.

Amortyzatory pneumatyczne.

Materiały na amortyzatory

Materiały elementów sprężystych amortyzatorów, omówionych poprzednio, dają się

ująć w trzy zasadnicze grupy:

a) stal sprężynowa,

b) niemetalowe materiały sprężyste,

c) gazy sprężone.

Rys.4.6. Łączenie amortyzatorów: (a) równolegle (b) szeregowo.

Rys.4.7. Rozmieszczenie sprężyn i elementów gumowych: (a) grupowe (b) osobne. 1-

sprężyny stalowe, 2 - elementy gumowe.

Materiał elementu sprężystego decyduje o jakości amortyzatora. Wymaga się od niego:

- dużej wytrzymałości mechanicznej,

- długotrwałości eksploatacji,

- łatwości uzyskania żądanych charakterystyk dynamicznych i ich nie-

zmienności w czasie eksploatacji,

- odporności za korozję, działanie olejów, zanieczyszczeń atmosfery itp.,

- czasem odporności na znaczna wahania temperatury,

- często dużych zdolności do tłumienia drgań i w związku z tym dobrej

przewodności cieplnej.

5

Właściwości sprężyste materiałów charakteryzują się stosunkiem przyrostu obciążenia do

przyrostu odkształcenia wywołanego tym przyrostem obciążenia (współczynnik

sztywności):

=

dx

dF

c

.

(4.16)

Gdzie c - współczynnik sztywności,

dF - przyrost obciążenia,

dx - przyrost odkształcenia.

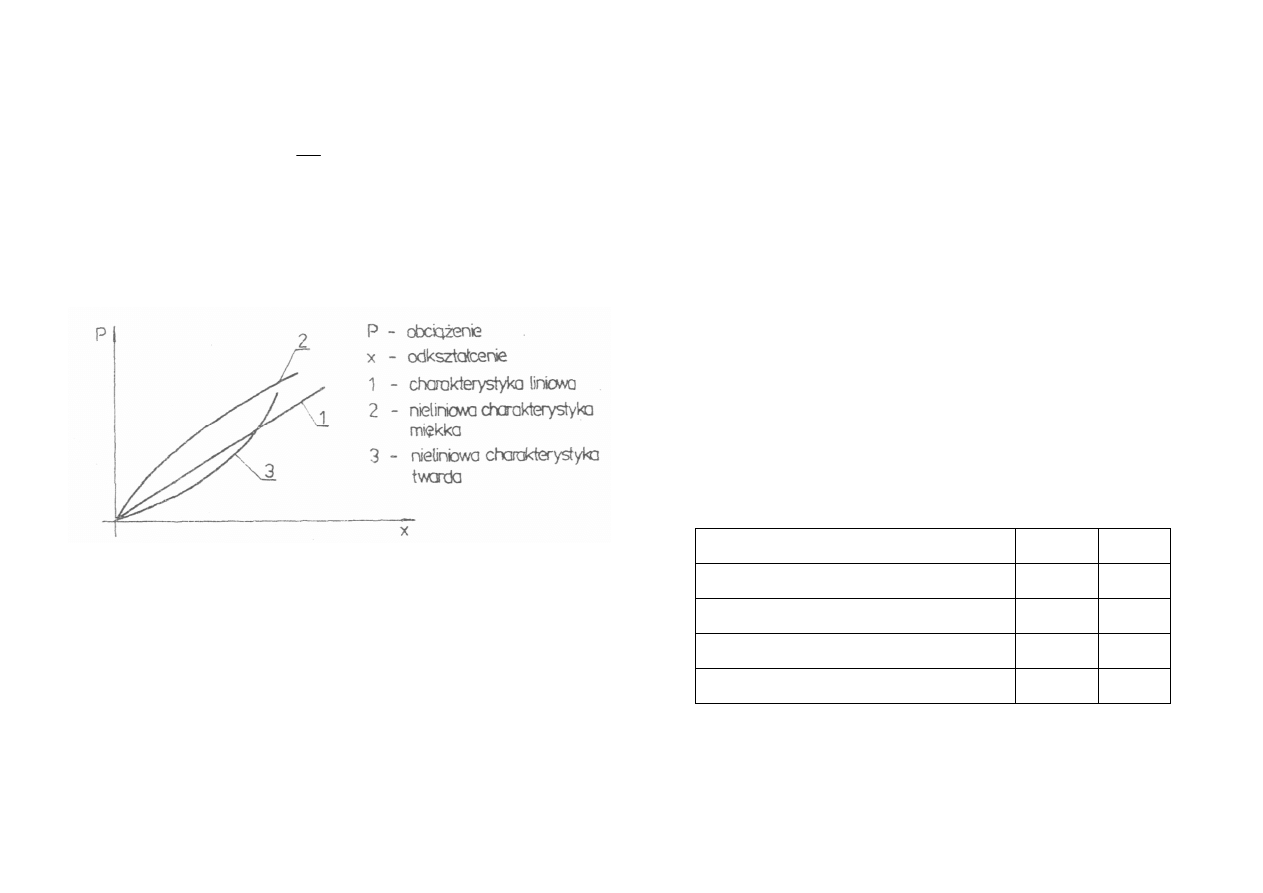

Z tego punktu widzenia własności materiału obrazowane są przez tzw. charakterystyki

sprężyste (Rys.4.8):

Rys.4.8. charakterystyki sprężyste amortyzatorów.

Sprężyny spiralne amortyzatorów są wykonywane ze specjalnych gatunków stali o dużej

wytrzymałości, odporności na zmęczenie, sprężystości i odkształcalności.

Dopuszczalne naprężenia na skręcanie wynoszą od 400 do 600 [MPa].

Podkładki ze splecionego i sprasowanego drutu stalowego wykonuje się ze stali

chromoniklowej, poddawanej specjalnej obróbce powierzchniowej, po której jest ona

odporna na działanie: atmosfery, olejów, kwasów, zachowuje przez długi okres

eksploatacji swoje właściwości mechaniczno-dynamiczne itp. Wytrzymałość na

rozrywanie takiej stali waha się w granicach od 1600 do 1800 [MPa].

Niemetalowe materiały sprężyste

W ogólności niemetalowe materiały sprężyste posiadają znaczne zdolności tłumienia

drgań. Ważnym parametrem charakteryzującym ich właściwości dynamiczne jest tzw.

dynamiczny moduł sprężystości. Jego wartość dla materiałów na amortyzatory nie

powinna przekraczać 12 [MPa]. W zależności od dopuszczalnych naprężeń ściskających

R

c

materiały te dzieli się na trzy grupy: słabo-wytrzymałe (R

c

< 0.1 [MPa]), średnio-

wytrzymałe (0.1< R

c

< 0.3 [MPa]), wytrzymałe (R

c

> 0.3 [MPa]).

Do izolacji drganiowej często stosuje się gumy i korek. Gumy wykonywane są na

osnowie kauczuku naturalnego lub syntetycznego. Niektóre gatunki kauczuku

syntetycznego są szczególnie przydatne ze względu na dużą odporność na działanie

olejów i innych czynników szkodliwych dla kauczuku naturalnego. Zasadniczą cechą

gumy jest jej odkształcanie się na skutek zmiany kształtu a nie objętości (Rys.4.9), co

należy koniecznie uwzględnić przy projektowaniu amortyzatorów (Rys.4.10).

Guma odznacza się dobrą przyczepnością do metalu (rzędu 0.7 [MPa]) i dlatego znalazła

duże zastosowanie w budowie amortyzatorów gumowo-metalowych. Zapewnia ona

również izolację drganiową w płaszczyźnie poziomej. Wielkości dopuszczalnych

naprężeń ściskających R

c

oraz dynamicznego modułu sprężystości E

d

dla gumy są

następujące:

Tab.4.1. Wielkości dopuszczalnych naprężeń ściskających R

c

oraz dynamicznego

modułu sprężystości E

d

dla gumy.

R

c

[MPa]

E

d

[MPa]

guma gąbczasta

0,03

3

guma miękka

0,08

5

guma w formie płyt ząbkowanych i z otworami

0,08 ÷ 0,10

4 ÷ 5

guma specjalna

0,3 ÷ 0,4

4 ÷ 12

Korek posiada zdolności sprężystego odkształcania się, jednak w przeciwieństwie do

gumy, na skutek zmiany objętości, a nie kształtu. Odznacza się małym ciężarem

właściwym, niewielką przepuszczalnością płynów i gazów. Okres eksploatacji płyt

korkowych może sięgać 20 - 30 lat. Korek nieco osiada przy długotrwałym obciążeniu,

6

posiada jednak dużą wytrzymałość zmęczeniową. Wielkości dopuszczalnych naprężeń

ś

ciskających R

c

oraz dynamicznego modułu sprężystości E

d

dla gumy są następujące:

Tab.4.2. Wielkości dopuszczalnych naprężeń ściskających R

c

oraz dynamicznego modułu

sprężystości E

d

dla korka.

R

c

[MPa]

E

d

[MPa]

korek naturalny

0,15÷ 0,20

3÷4

płyty z kruszywa korkowego

0,06 ÷ 0,10

6

Rys.4.9. Guma (a) przed obciążeniem (b) po obciążeniu

Rys.4.10. Projekt amortyzatora (a) nie uwzględniający oraz (b) uwzględniający

odkształcanie się gumy na skutek zmiany kształtu.

Zasady doboru izolacji drganiowej

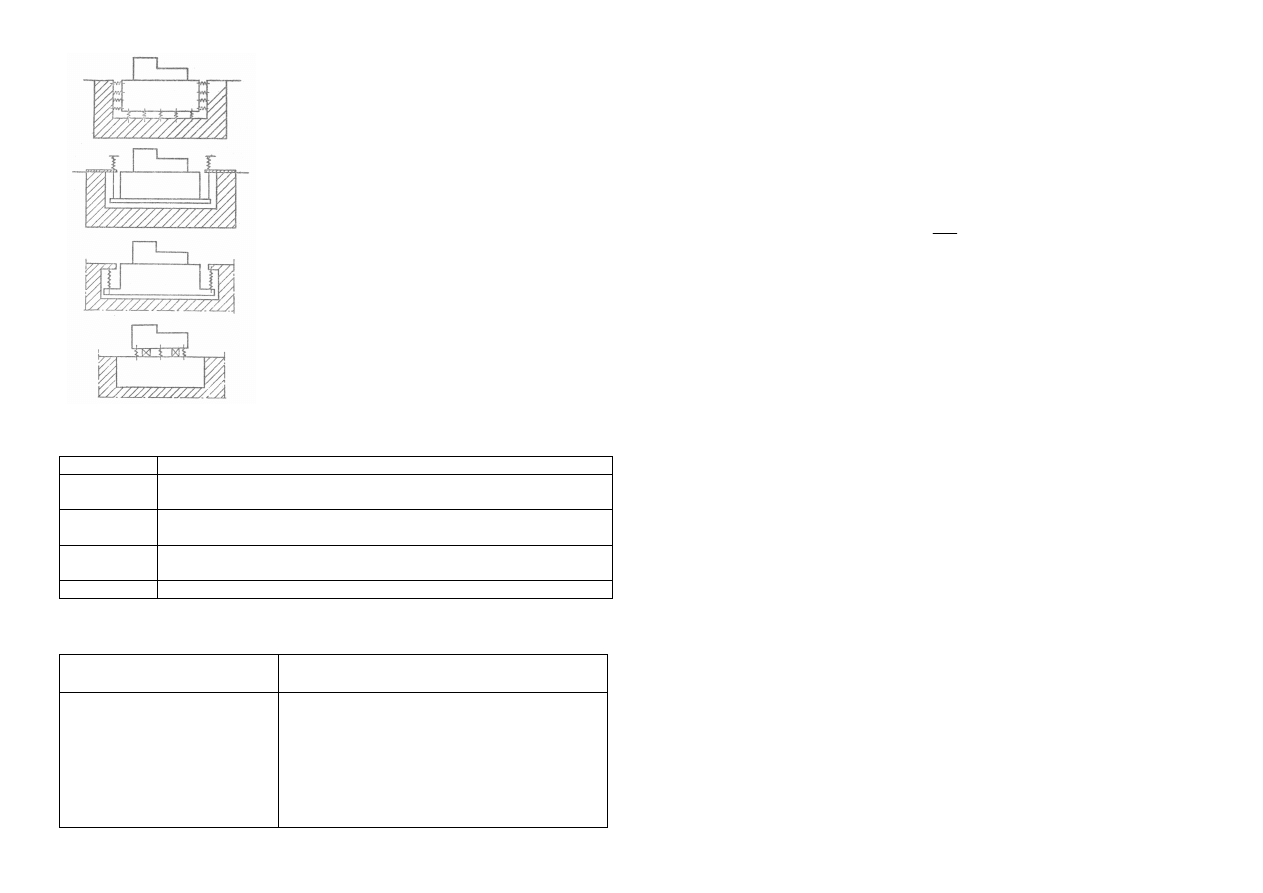

Amortyzatory umieszcza się bezpośrednio między obrabiarką a fundamentem względnie

miedzy fundamentem a podłożem. Jak już wspomniano, pracuje one zasadniczo na

ś

ciskanie lub rzadziej na rozciąganie. Odpowiednie schematy zamieszczono na Rys.4.11.

Ustawienie amortyzatorów bezpośrednio pod obrabiarką można stosować przy

wystarczająco sztywnym jej korpusie (nie dotyczy amortyzatorów płytowych i

dywanowych). W przypadku umieszczenia amortyzatorów między fundamentem a podło-

ż

em zwiększa się znacznie masa układu drgającego, skutkiem czego maleje jego częstość

drgań własnych, a więc wzrasta efektywność izolacji. W efekcie, jeśli masa maszyny jest

zbyt mała lub jej konstrukcja niedostatecznie sztywna, to zachodzi konieczność

zastosowania żelbetowego bloku fundamentowego. Amortyzatory powinny być tak

rozmieszczone, aby suma momentów od sił czynnych, tj. sił wymuszających drgania i sił

ciężkości, oraz reakcji podpór była bliska zeru. Wówczas zmniejsza się

niebezpieczeństwo pojawienia się, istotnych w porównaniu z drganiami w kierunku

pionowym, drgań skrętnych.

Dobór rodzaju amortyzatora

Podstawowym parametrem układu izolacji drganiowej jest częstość drgań własnych p

tego układu w kierunku pionowym. Jej dopuszczalna wartość zależy od typu konstrukcji

i jakości wykonania obrabiarki, żądanej dokładności obróbki, warunków pracy

obrabiarki itp.

Rola zabezpieczenia dostatecznie niskiej, określonej wieloma, często trudnymi w ujęciu

liczbowym czynnikami, wartości częstości drań własnych obiektu izolowanego przypada

w głównej mierze amortyzatorowi. Ponadto w większości przypadków amortyzator

powinien odznaczać się dobrymi właściwościami tłumiącymi. Dlatego dobór rodzaju

amortyzatora powinien być przeprowadzony bardzo uważnie. Właściwości jego są okre-

ś

lone zarówno materiałem elementu sprężystego jak i konstrukcją, przy czym sam

materiał charakteryzujący się swoimi właściwościami mechaniczno - dynamicznymi w

zasadniczy sposób określa przydatność amortyzatora w żądanych warunkach pracy. W

Tab.4.3 podano zakresy stosowania różnych materiałów sprężystych, w zależności od

wymaganych częstości drgań własnych obiektu izolowanego.

Związek między p oraz f

o

jest następujący:

0

2

f

p

⋅

⋅

=

π

(4.17)

Tab.4.4. podaje zakres skuteczności różnych izolacji drganiowych w zależności od

częstotliwości wymuszeń.

Pewną uwagę należy poświęcić sprężynom spiralnym pracującym na ściskanie. Z tablic

4.3 i 4.4 wynika ich nieograniczony zakres zastosowania, niemniej jednak przy zbyt

niskich częstościach wymuszeń sprawiają trudności w realizacji warunku: p <<

ω

.

7

Tab.4.3. Zakresy stosowania różnych materiałów sprężystych, w zależności od

wymaganych częstości drgań własnych obiektu izolowanego.

f

o

[Hz]

Najczęściej stosowane elementy sprężyste

f

o

> 20

filc, korek, gumowane płótno żaglowe, masy plastyczne zbrojone

materiałami włóknistymi, podkładki ołowiowo-plastyczne

20 ≥ f

o

≥ 10

guma pracująca na ściskanie, podkładki ze splecionego i sprasowanego

drutu stalowego, podkładki filcowe i korkowe

10 ≥ f

o

≥ 5

guma pracująca na ścinanie, podkładki ze splecionego i sprasowanego

drutu stalowego

f

o

≤ 5

sprężyny spiralne i taśmowe amortyzatory pneumatyczne

Tab.4.4. Zakres skuteczności różnych izolacji drganiowych w zależności od

częstotliwości wymuszeń.

Mianowicie częstość drgań własnych obiektu izolowanego, ustawionego na

amortyzatorach sprężynowych, jest odwrotnie proporcjonalna do pierwiastka

kwadratowego z liczby zwojów sprężyny. Zatem chcąc uzyskać niską częstość drgań

własnych należy stosować odpowiednio wysokie sprężyny, co zwłaszcza przy

obciążeniach w płaszczyźnie prostopadłej do ich osi jest niedopuszczalne z powodu

niebezpieczeństwa wyboczenia się sprężyny. W ogólności winien być spełniony w tych

przypadkach warunek:

2

0

≤

D

H

(4.18)

gdzie H

0

- wysokość sprężyny nie obciążonej,

D – średnica zwinięcia sprężyny.

Rys.4.11.

Schematy umieszczania

amortyzatorów względem obrabiarki i

fundamentu.

Rodzaj izolacji drganiowej

Najmniejsza częstotliwość wymuszeń n [Hz], przy

której izolacja drganiowa jest jeszcze skuteczna

Sprężyny stalowe

Amortyzatory gumowe

Płyty korkowe grubości:

0,20 [m]

0,16 [m]

0,12 [m]

0,08 [m]

Nieograniczona

12,5

21

23

27,5

33

Wyszukiwarka

Podobne podstrony:

04 lab Wibroiz Bierna Obr mater do sprawozd cz 1

04 lab Wibroiz Bierna do sprawozd

04 lab Wibroiz Bierna Obr mater do sprawozd cz 2

Lab PWD zadania na wejsciowke Nieznany (2)

Lab PWD zadania na wejsciowke Nieznany

Lab PWD zadania na wejściówke part1

aksp lab 4 pytania na wejściówkę wersja poprawiona 1

03 lab Podstawy Dynam Obr na wejściówkę cz 1

03 lab Podstawy Dynam Obr na wejściówkę cz 4

06 lab wibroizolacja czynna mat na wejść

Przykładowe pytania na wejściówkę z laborek z ceramiki, AGH, Semestr 9, Współczesne materiały inżyni

06 lab wibroizolacja czynna mat na wejść

rozporzadzenie z dnia 28.04.2006, Materiały szkoleniowe na uprawnienia budowlane - archiwalne

Mieszacze częstotliwości Opracowanie na wejściówkę

pytania na wejściówkę

zagadnienia na wejściówki z technologii wody

Cw-9, studia, sem 5, Lab. Energoelektronika, sinusoidalnym prądem wejscia

więcej podobnych podstron