„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Arkadiusz Pawlikowski

Prowadzenie procesu wzbogacania kopalin 311[15].Z4.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Jan Kania

mgr inż. Grzegorz Merta

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[15].Z4.06

„Prowadzenie procesu wzbogacania kopalin”, zawartego w modułowym programie nauczania

dla zawodu technik górnictwa podziemnego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

6

3.

Cele kształcenia

7

4.

Materiał nauczania

8

4.1. Wiadomości wstępne dotyczące przeróbki mechanicznej

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

16

4.2. Klasyfikacja mechaniczna, hydrauliczna i aerodynamiczna

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

38

4.2.3. Ćwiczenia

38

4.2.4. Sprawdzian postępów

39

4.3. Wzbogacanie, wzbogacanie grawitacyjne, flotacja

40

4.3.1. Materiał nauczania

40

4.3.2. Pytania sprawdzające

55

4.3.3. Ćwiczenia

56

4.3.4. Sprawdzian postępów

57

4.4. Odwadnianie produktów wzbogacania, chemiczne wzbogacanie kopalin

58

4.4.1. Materiał nauczania

58

4.4.2. Pytania sprawdzające

65

4.4.3. Ćwiczenia

65

4.4.4. Sprawdzian postępów

66

5.

Sprawdzian osiągnięć

67

6.

Literatura

73

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej procesów wzbogacania

kopalin.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury.

W materiale nauczania zostały omówione zagadnienia dotyczące klasyfikacji

mechanicznej, rozdrabniania, uławiania pyłu, wzbogacania, flotacji, odmulania, odwadniania,

suszenia i oczyszczania wód płuczkowych.

Informacje zamieszczone w poradniku mogą zostać rozszerzone w oparciu o literaturę

dodatkową zgodnie z zaleceniami nauczyciela.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania. Analiza tych pytań wskaże Ci na

jakie treści należy zwrócić szczególną uwagę w trakcie zapoznawania się z rozdziałem

Materiał nauczania,

−

po opanowaniu rozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Poradnik zawiera, po każdym rozdziale, propozycję ćwiczeń celem zdobycia przez

Ciebie umiejętności praktycznych, przydatnych w pracy zawodowej. Podczas wykonywania

ć

wiczeń zwróć uwagę na zalecenia nauczyciela dotyczące bezpieczeństwa i higieny pracy.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swojej wiedzy i umiejętności

wykonując Sprawdzian postępów. Analiza wyniku tego sprawdzianu wskaże Ci treści,

których jeszcze nie opanowałeś i do których powinieneś wrócić.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło

dla nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, na której będziesz zakreślał właściwe

odpowiedzi spośród zaproponowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Bezpieczeństwo i higiena pracy

W czasie pobytu w kopalni, w warsztatach, bądź w laboratoriach ośrodków

mechanizacji górnictwa musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

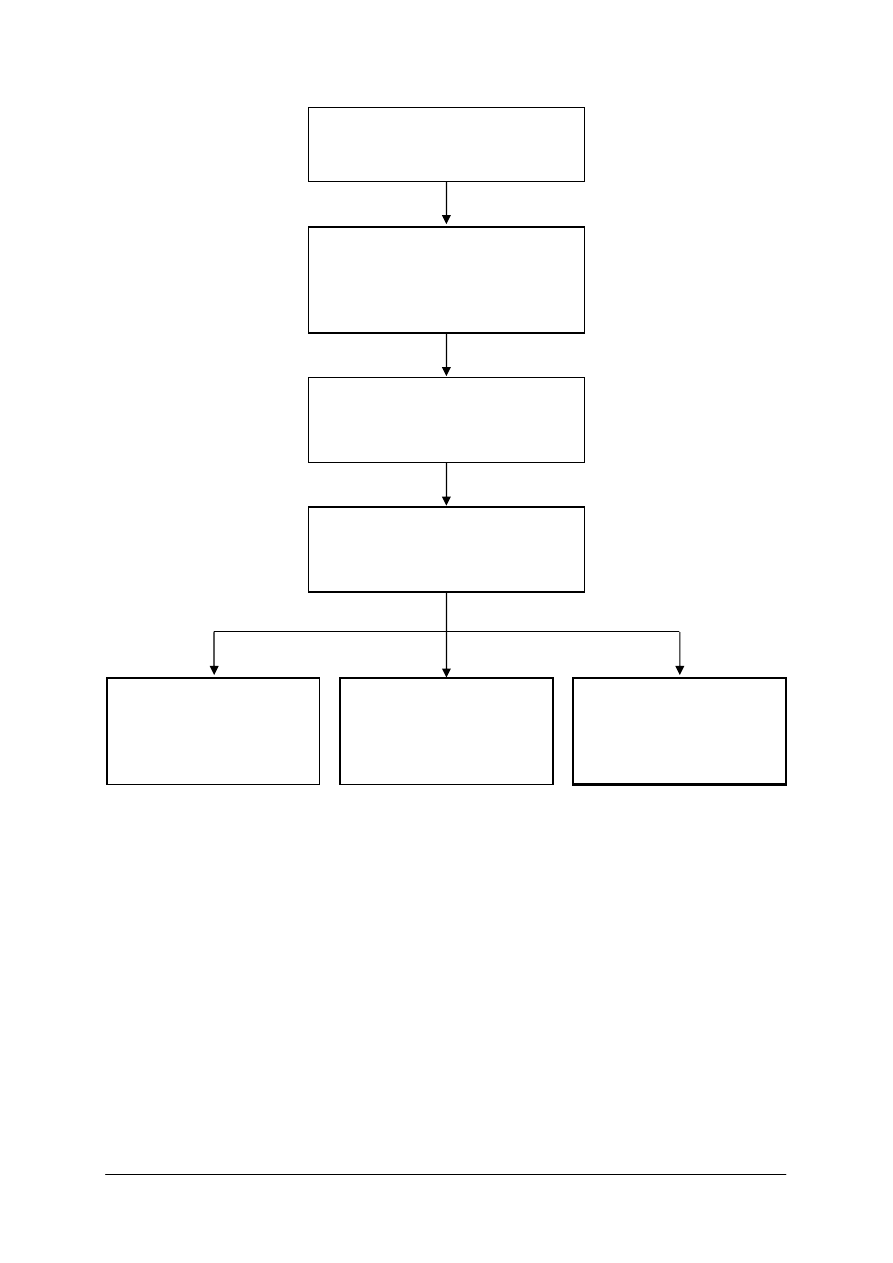

Schemat układu jednostek modułowych

311[15].Z4

Eksploatacja górnicza złóż

311[15].Z4.06

Dobieranie metod

i organizowanie procesu

wzbogacania kopalin

311[15].Z4.01

Udostępnianie i przygotowywanie

złoża do eksploatacji

311[15].Z4.02

Klasyfikowanie systemów

eksploatacji złóż

311[15].Z4.05

Użytkowanie środków

strzałowych

311[15].Z4.04

Przewietrzanie kopalń

311[15].Z4.03

Dobieranie obudów górniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

przeliczać jednostki,

−

rozróżniać podstawowe wielkości mechaniczne i elektryczne oraz ich jednostki,

−

analizować proste schematy kinematyczne części maszyn,

−

wykonywać rysunki części maszyn,

−

analizować układy hydrauliczne i pneumatyczne,

−

posługiwać się podstawowymi zagadnieniami dotyczącymi przeróbki mechanicznej,

−

charakteryzować wymagania dotyczące bezpieczeństwa pracy przy obsłudze maszyn

i urządzeń mechanicznych,

−

korzystać z różnych źródeł informacji,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić zadania metod wzbogacania kopalin,

−

wyjaśnić budowę i zasadę działania urządzeń do klasyfikacji mechanicznej kopalin,

−

rozróżnić klasyfikację wodną, hydrauliczną oraz aerodynamiczną,

−

scharakteryzować operacje przeróbcze kopalin,

−

scharakteryzować sposoby wzbogacania,

−

scharakteryzować wzbogacanie mechaniczne,

−

wyjaśnić zasadę działania wzbogacalników z cieczą ciężką,

−

scharakteryzować proces flotacji,

−

obsłużyć urządzenia do procesu flotacji,

−

scharakteryzować odwadnianie produktów wzbogacania,

−

dobrać i skontrolować urządzenia odwadniające,

−

zdefiniować chemiczne metody przeróbki kopalin,

−

zanalizować schemat technologiczny procesu wzbogacania kopalin,

−

określić kolejność operacji w procesie wzbogacania,

−

sporządzić podstawowe dokumenty stosowane w dziale marketingu,

−

zaplanować działania dotyczące promocji i sprzedaży kopalin,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas obsługi urządzeń do wzbogacania kopalin.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Wiadomości wstępne dotyczące przeróbki mechanicznej

4.1.1. Materiał nauczania

Przeróbka

mechaniczna

jest

to

zespół

czynności

(operacji)

mechanicznych

i technologicznych, którym poddaje się surową kopalinę użyteczną w celu uzyskanie jej

przydatności przemysłowej, przez usunięcie z jej składu zanieczyszczeń skałą płonną,

zwiększenie koncentracji składnika użytecznego oraz przygotowanie tej kopaliny do

określonych procesów technologicznych przetwarzania jej na produkty końcowe. Ostateczna

forma kopaliny użytecznej przygotowanej przez przeróbkę mechaniczną, jest ustalana

warunkami technologicznymi dalszego jej przetwarzania lub bezpośredniego użytkowania.

Cel przeróbki:

−

jakościowy podział (wzbogacanie),

−

ilościowy podział (klasyfikacja).

Przeróbce mechanicznej podlegają praktycznie wszystkie kopaliny użyteczne, takie jak:

węgiel kamienny i brunatny, rudy żelaza, cynku, cyny, ołowiu, rudy innych metali, złoto,

srebro, miedź i jej rudy, siarka, materiały ceramiczne, surowce budowlane i chemiczne oraz

wiele innych kopalin wymagających wzbogacania, oczyszczania oraz przygotowania do

celów przemysłowych, np.: ze względu na wielkość ziaren, skład ziarnowy itp.

Przeróbka mechaniczna, o odpowiednio wysokim stopniu jej rozwoju, oddaje niezwykle

cenne usługi wielu przemysłom, umożliwiając tworzenie nowych wartości z odpowiednio

przygotowanego surowca. Dla przykładu można wymienić niektóre przemysły oraz. kopaliny

użyteczne przygotowywane dla nich przez przeróbkę mechaniczną:

−

przemysł hutniczy: rudy żelaza, rudy metali nieżelaznych, rudy metali rzadkich, węgiel

koksowy, węgiel energetyczny, topniki (wapień, kwarc, fluoryt), materiały ogniotrwałe

(magnezyt, dolomit, glina, grafit, korund, kwarc, cyrkon, chromit, andaluzyt),

−

energetyka: węgiel kamienny, węgiel brunatny,

−

odbiorcy materiałów opałowych: węgiel kamienny, węgiel brunatny, torf (do odbiorców

tych zalicza się np. kolejnictwo, większość przemysłów pobierających energię z pary,

gospodarkę komunalną, gospodarstwa domowe itp.),

−

przemysł rolny: nawozy sztuczne i surowce do ich produkcji (apatyt, fosforyty, sole

potasowe i magnezowe), środki do walki ze szkodnikami (talk, kaolin, baryt), środki do

poprawy struktury roli (gips, wapień, dolomit),

−

przemysł budowlany: kamień budowlany, piasek, glina, surowce cementowe (wapień,

kreda, margiel),

−

przemysł chemiczny: węgiel kamienny i brunatny jako surowiec do chemicznej przeróbki

węgla, siarka, apatyt, fluoryt, baryt, wapień, halit, sylwin, kwarc, azbest itp.,

−

przemysł szklarski i ceramiczny: kwarc, kaolin, fluoryt.

W

przeróbce

mechanicznej

kopalin

użytecznych

obowiązuje

specjalistyczna

terminologia, która umożliwia jednoznaczne określanie zjawisk oraz czynności

technologicznych i technicznych, zachodzących w procesach przeróbczych, a także

produktów otrzymywanych w procesie przeróbczym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Kopalina użyteczna jest to naturalny surowiec mineralny, który przy aktualnym stanie

technologii i techniki przetwarzania może być w sposób ekonomiczny zużytkowany

w gospodarce narodowej do wytwarzania innych form tego surowca w postaci dostosowanej

do bezpośredniego użycia lub stanowiącej surowiec produkcyjny. W przeważającej liczbie

przypadków kopalina użyteczna musi być poddana ściśle określonym procesom przeróbczym,

które mają za zadanie zwiększenie udziału składnika użytecznego w jednostce masy lub

objętości przez usunięcie z kopaliny wyjściowej składników nieużytecznych. Kopalina

użyteczna może mieć fizycznie postać stałą (np. węgiel, ruda żelaza, rudy metali nieżelaznych

itp.), ciekłą (ropa, wody mineralne) i gazową.

Minerały są to występujące w skorupie ziemskiej naturalne związki chemiczne lub

pierwiastki rodzime.

Minerały użyteczne są to naturalne związki chemiczne lub pierwiastki rodzime, w których

składzie występują pierwiastki stanowiące wartościowy surowiec. Jest to zatem określenie

w pewnym zakresie jednoznaczne z określeniem kopalina użyteczna. Do minerałów zalicza

się pierwiastki, siarczki, halogenki, tlenki i wodorotlenki, azotany, borany, siarczany,

fosforany i arseniany, krzemiany oraz związki organiczne.

Materiał surowy jest to kopalina użyteczna kierowana do procesów przeróbczych; określana

jest ona również terminem nadawa.

Skała płonna - terminem tym określa się skały wydzielone w procesach przeróbczych, które

w przeróbce określonej kopaliny uważane są za nieużyteczne. Skała płonna wydzielona

w procesach przeróbczych nosi również nazwę odpady. W niektórych przypadkach odpady

mogą zawierać również składniki użyteczne i wówczas stanowią one wtórny materiał surowy,

który może być przerabiany (wzbogacany) w innym, odpowiednio dostosowanym procesie

przeróbczym.

Zakład przeróbczy jest to pomieszczenie przemysłowe, budowla lub zespół budowli,

wyposażonych w maszyny przeróbcze i urządzania pomocnicze – rozmieszczone

w odpowiedniej kolejności – wykonujące operacje technologiczne (przeróbcze) konieczne do

uzyskania maksymalnej koncentracji składnika użytecznego w produkcie końcowym, jego

składu ziarnowego itp.

Operacje technologiczne przeróbcze są to czynności wykonywane, w odpowiednio

dobranej kolejności, na materiale surowym oraz na otrzymywanych produktach wzbogacania

(produktach procesu przeróbczego), które mają na celu wyodrębnienie z materiału surowego

maksymalnej ilości składnika użytecznego.

Ze względu na ich charakter operacje przeróbcze dzieli się na:

−

przygotowawcze,

−

główne,

−

uzupełniające,

−

pomocnicze,

−

usługowe.

Operacje przygotowawcze stanowią zespół czynności mechanicznych, prowadzonych

w odpowiednich maszynach i urządzeniach, fizykomechanicznych itp., koniecznych do

przygotowania nadawy do procesów przeróbczych. W większości przypadków stosowanie

operacji przygotowawczych jest niezbędne do wykonania podstawowych procesów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

przeróbczych. Operacje przygotowawcze są również konieczne w trakcie prowadzenia

kompleksowego procesu technologicznego i stosowane są jako czynności międzyoperacyjne.

Operacje główne są to te wszystkie czynności technologiczne na materiale surowym

i produktach procesu przeróbczego, które mają na celu nadanie im własności

umożliwiających jego przemysłowe zużycie. Operacje główne, określane również jako

operacje zasadnicze, są następujące:

−

klasyfikacja mechaniczna, przesiewanie,

−

klasyfikacja hydrauliczna,

−

klasyfikacja aerodynamiczna,

−

rozdrabianie,

−

wzbogacanie obejmujące: wzbogacanie ręczne, grawitacyjne, flotację, wzbogacanie

elektromagnetyczne i magnetyczne, elektrostatyczne i inne,

−

odwadnianie,

−

odpylanie,

−

odmulanie,

−

rozmywanie,

−

suszenie,

−

brykietowanie,

−

peletyzacja.

Podział czynności technologicznych na operacje główne i pomocnicze nie jest podziałem

sztywnym. W układzie (schemacie) technologicznym operacje główne mogą mieć charakter

operacji przygotowawczych przed innym podstawowym procesem technologicznym.

Przykładem tego rodzaju może być odmulanie materiału przed procesem wzbogacania,

wzbogacanie wstępne przed procesem podstawowego (ostatecznego) wzbogacania itp.

Prowadzenie pełnego zaprojektowanego procesu technologicznego przeróbki materiału

surowego wymaga wprowadzenia wielu operacji pomocniczych i operacji usługowych.

Do operacji pomocniczych należą:

−

wyładowanie materiału surowego z urządzeń transportowych, którymi wydobywa się

kopalinę użyteczną na powierzchnię, tj. skipów, wozów, przenośników itp.,

−

transport materiału surowego i produktów wzbogacania w zakładzie przeróbczym

pomiędzy maszynami i urządzeniami, wykonującymi określone operacje technologiczne,

−

składowanie (magazynowanie) materiału surowego, koncentratów i innych produktów

użytecznych zakładu przeróbczego,

−

zwałowanie odpadów otrzymywanych w procesie przeróbczym,

−

zasilanie maszyn i urządzeń przeróbczych (np. w ośrodek wzbogacający, czynnik

wzbogacający itp.),

−

ważenie materiału surowego i produktów wzbogacania,

−

załadunek produktów do wagonów lub innych środków transportowych.

Do operacji usługowych zalicza się:

−

gospodarkę wodno-mułową, która obejmuje zagadnienia dostarczania, rozdziału i bilansu

wody roboczej i transportowej w operacjach wzbogacania materiału surowego,

odmulania lub jego transportu; do zadań gospodarki wodno-mułowej należy również

oczyszczanie wody roboczej i przygotowanie jej do wtórnego wykorzystania w obiegu

roboczym w zakładzie przeróbczym oraz uzupełniania jej strat;

−

gospodarkę powietrzną, zajmującą się dostarczaniem powietrza jako czynnika roboczego

w procesach wzbogacania, odpylania, klasyfikacji aerodynamicznej itp. oraz jego

bilansowania w obiegach roboczych; do gospodarki powietrznej należy również jego

oczyszczanie z zawiesin stałych;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

gospodarkę cieplną, obejmującą zagadnienia dostarczania lub wytwarzania ciepła –

o odpowiednich parametrach – zużywanego do procesów technologicznych, np. do

termicznego suszenia produktów wzbogacania, aglomeracji i prażenia rud itp. oraz

opracowywania bilansów zapotrzebowania i zużycia ciepła; gospodarka cieplna obejmuje

również ogrzewanie zakładu przeróbczego;

−

gospodarkę energetyczną, zajmującą się problemami dostawy i zużycia energii

elektrycznej

w

procesach

technologicznych

np.

przy:

wzbogacaniu

elektromagnetycznym, wzbogacaniu elektrostatycznym itp.; gospodarka energetyczna

obejmuje również zagadnienia dostawy i zużycia energii do napędu maszyn i urządzeń

w zakładzie przeróbczym; automatyzację procesów przeróbczych, która obejmuje

zagadnienia scentralizowanego, dyspozytorskiego ruchu zakładu, automatyzację

procesów technologicznych w zakresie zasilania nadawą maszyn, automatyzację gęstości

czynnika wzbogacającego, regulację i sterowanie przebiegiem procesu technologicznego

itp.;

−

kontrolę techniczną przebiegu operacji przeróbczych, kontrolę jakości produktów

wzbogacania pomiędzy kolejnymi procesami przeróbczymi i kontrolę jakości produktów

końcowych.

Zadaniem klasyfikacji mechanicznej jest podział materiału surowego lub produktów

wzbogacania na określone wymiarami grupy ziaren. Klasyfikację mechaniczną wykonuje się

na przesiewaczach wyposażonych w sita o ustalonym wymiarze otworów. Klasyfikację

mechaniczną określa się również terminem przesiewanie. Wymiary otworów w sitach

używanych do klasyfikacji ustala projekt technologiczny, opracowany specjalnie dla procesu

technologicznego każdej kopaliny.

Klasyfikację mechaniczną, w zależności od jej charakteru technologicznego, dzieli się na:

−

klasyfikacją wstępną lub klasyfikację, jeżeli wydzielone grupy ziaren kierowane są do

dalszych operacji przeróbczych; otrzymywane w tej operacji grupy ziaren nazywa się

klasami ziarnowymi;

−

sortowanie, jeżeli wydzielone grupy ziaren stanowią gotowy produkt handlowy;

wydzielone w tym procesie grupy ziaren nazywa się sortymentami handlowymi.

Klasy ziarnowe i sortymenty określone są wymiarami podawanymi w milimetrach, przy

czym wymiary górny i dolny każdej grupy ziaren określane są wymiarami otworów sit

zastosowanych do klasyfikacji.

Wszystkie ziarna mieszczące się pomiędzy dolnym i górnym wymiarem otworów sit

roboczych stanowią ziarna zasadnicze klasy ziarnowej lub sortymentu. Ziarna o wymiarach

mniejszych od dolnego wymiaru noszą nazwą podziarna, natomiast ziarna większe od

wymiaru górnego noszą nazwę nadziarna.

Wymiary klas ziarnowych określane są przez technologów przeróbki mechanicznej na

podstawie wymagań procesu technologicznego, a wynikają one ze szczegółowych badań

technologicznych materiału surowego. Dokładne określenie wymiarów klas ziarnowych ma

na celu uniknięcie – nieraz bardzo znacznych – strat kopaliny użytecznej w procesach

technologicznych oraz ograniczenie do minimum niepotrzebnego wkładu energii na

zbyteczne operacje przeróbcze lub ich niewłaściwy dobór.

Klasyfikację hydrauliczną przeprowadza się w ośrodku wodnym. Stosuje się ją wyłącznie

do materiałów nierozpuszczalnych w wodzie oraz materiałów silnie wilgotnych lub mokrych,

których podziału nie można dokonać mechanicznie na przesiewaczach. Wyjątek stanowią te

materiały suche, które - po klasyfikacji hydraulicznej – kierowane są do mokrych procesów

przeróbczych, a zastosowanie tej operacji jest z tego powodu celowe i korzystne. Klasyfikację

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

hydrauliczną przeprowadza się w strumieniu wody płynącym po nachyleniu lub w strumieniu

wznoszącym się z określoną prędkością. Klasyfikację hydrauliczną dzieli się na:

−

wymiarową, w której – przy odpowiednim dobraniu prędkości płynącego lub

wznoszącego się strumienia wody – otrzymuje się grupy ziaren o założonych

(wymaganych) granicach ich wymiaru dolnego i górnego; klasyfikacja tego rodzaju

spełnia zadania klasyfikacji mechanicznej;

−

grawitacyjną, w której otrzymuje się grupy ziaren o tych samych gęstościach, niezależnie

(w pewnych określonych granicach) od ich wymiaru; klasyfikacja hydrauliczna

grawitacyjna jest procesem technologicznym zaliczonym do procesu wzbogacania.

Klasyfikację aerodynamiczną prowadzi się w ośrodku powietrznym lub gazowym

w poziomym lub wznoszącym się strumieniu ośrodka zastosowanego do rozdziału.

Klasyfikację aerodynamiczną dzieli się tak samo jak klasyfikację hydrauliczną na:

−

wymiarową,

−

grawitacyjną, która zaliczona jest również do procesu wzbogacania.

Wzbogacanie należy do podstawowych (zasadniczych) operacji przeróbczych w większości

kopalin użytecznych. Proces wzbogacania prowadzi się we wzbogacalnikach. Wzbogacanie

materiału surowego polega na rozdziale nadawy na ziarna o z góry określonym tym samym

składzie mineralogicznym. W wyniku takiego rozdziału otrzymuje się co najmniej dwa

produkty, a mianowicie: koncentrat – zawierający maksymalną ilość ziaren użytecznych, oraz

odpady – zawierające ziarna o nieprzydatnym do dalszego użytkowania składzie

mineralogicznym. W wielu przypadkach w materiale surowym znajdują się ziarna będące

zrostami ziaren użytecznych i płonnych. Jeżeli w procesie wzbogacania ziarna te ulegają

wyodrębnieniu, stanowią one dodatkowy produkt wzbogacania; produkt ten nosi nazwę

produktu pośredniego lub produktu przejściowego.

Koncentrat jest to zbiór ziaren minerału użytecznego bez domieszki ziaren skały płonnej.

Ponieważ w przemysłowym procesie wzbogacania, w zależności od dobranej technologii

procesu przeróbczego, nie zawsze można otrzymać – w ścisłym tego słowa znaczeniu - czysty

koncentrat, przeto odpowiednie normy określają dla każdego rodzaju technologii

wzbogacania dopuszczalną zawartość ziaren produktu pośredniego i ziaren skały płonnej

w koncentracie. Ziarna te stanowią zanieczyszczenie koncentratu.

Produkt pośredni lub przejściowy jest to zbiór ziaren, stanowiących zrosty ziaren minerału

użytecznego z ziarnami skały płonnej, przy czym zawartość minerału użytecznego w całości

tego produktu jest zbyt mała, aby nadawał się on do bezpośredniego zużycia. Również i dla

tego produktu odpowiednie normy technologiczne określają dopuszczalną zawartość w nim

ziarna minerału użytecznego i skały płonnej.

Odpady są to ziarna czystej skały płonnej. Odpady mogą również zawierać pewne ilości

ziaren minerału użytecznego lub ziaren produktu pośredniego (w wyniku niedokładności

procesu technologicznego lub jego niewłaściwego doboru) - maksymalne ich ilości określają

odpowiednie normy technologiczne; ziarna użyteczne i zrosty stanowią straty w odpadach.

Dla każdego materiału surowego, w zależności od jego składu mineralogicznego i

własności przeróbczych, można dobrać taki proces technologiczny oraz takie metody

wzbogacania, które będą gwarantować jak najmniejsze zanieczyszczenie koncentratu i jak

najniższe straty minerału użytecznego w odpadach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

W technologii procesów wzbogacania wykorzystuje się własności fizyczne

i fizykochemiczne ziaren kopaliny użytecznej i ziaren skały płonnej, różniące je pomiędzy

sobą i umożliwiające dokonanie ich rozdziału.

Do własności tych należy zaliczyć różnice:

−

w zabarwieniu i połysku ziaren,

−

w kształcie ziaren i ich wymiarach,

−

współczynnika tarcia ziaren po powierzchni, po której się poruszają,

−

w sprężystości ziaren,

−

w gęstości ziaren,

−

we własnościach optycznych, elektrycznych i magnetycznych,

−

własności fizykochemicznych powierzchni ziaren,

−

w występujących własnościach chemicznych.

Biorąc za podstawą różnice we własnościach fizycznych i fizykochemicznych ziaren

kopaliny użytecznej i skały płonnej, opracowano wiele metod technologii ich wzbogacania,

a mianowicie:

−

wzbogacanie ręczne, w którym wykorzystuje się różnice w zabarwieniu i połysku ziaren,

−

wzbogacanie wykorzystujące różnice kształtu i wymiaru ziaren kopaliny użytecznej

i skały płonnej,

−

wzbogacanie wykorzystujące różnice współczynnika tarcia,

−

wzbogacanie wykorzystujące różnice sprężystości ziaren spadających na twardą lub

sprężystą powierzchnię,

−

wzbogacanie grawitacyjne, wykorzystujące różnice gęstości ziaren wchodzących w skład

materiału surowego,

−

wzbogacanie wykorzystujące własności elektrostatyczne i magnetyczne składników

kopaliny surowej,

−

wzbogacanie flotacyjne, wykorzystujące różnice własności fizykochemicznych

powierzchni ziaren,

−

wzbogacanie wykorzystujące własności optyczne, radiometryczne, biologiczne

i chemiczne składników kopaliny surowej.

Na podstawie podanych już technologii procesów przeróbczych wyróżnia się:

−

wzbogacanie wstępne w przodkach eksploatacyjnych,

−

wzbogacanie ręczne (w zakładach przeróbczych),

−

wzbogacanie grawitacyjne,

−

wzbogacanie magnetyczne (elektromagnetyczne) i elektrostatyczne,

−

wzbogacanie flotacyjne,

−

inne metody wzbogacania, do których zalicza się wzbogacanie według kształtu i wymiaru

ziaren, różnicy współczynnika tarcia, sprężystości itp., wzbogacanie optyczne,

radiometryczne, ogniowe, biologiczne i chemiczne.

Flotacja jest to wzbogacanie fizykochemiczne, czyli rozdział materiału surowego według

zdolności unoszenia się w ośrodku ciekłym. W procesie tym wzbogaca się ziarna od 5 µm do

1 mm (w praktyce 0,5 mm). Do rozdziału wykorzystuje się własności fizykochemiczne

ziarna.

Rozdrabianie polega na pomniejszaniu wymiaru ziaren materiału surowego lub produktów

wzbogacania. Rozdrabianie prowadzi się w kruszarkach. Stosuje się je w celu uzyskania

kruszywa o wymaganym wymiarze ziaren lub w celu oddzielenia zrośniętych ziaren minerału

użytecznego od ziaren skały płonnej. Tę ostatnią operację przeprowadza się na surowej

kopalinie użytecznej lub na produkcie przejściowym. Rozdrabianie surowej kopaliny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

użytecznej stosuje się wówczas, gdy drobne ziarna minerału użytecznego są wpryśnięte

i rozproszone w masie skały płonnej.

Odwadnianie jest to wydzielanie wody z produktów wzbogacania lub z innych produktów,

pochodzących z procesów technologicznych prowadzonych na mokro. Stopień odwodnienia

produktów uzależniony jest od doboru właściwych urządzeń odwadniających lub od

wymagań procesu technologicznego; jeżeli odwadnianie jest zabiegiem międzyoperacyjnym,

to zadaniem tego procesu może być tylko częściowe odwodnienie produktu.

Odpylanie polega na usunięciu z nadawy lub z produktów procesu przeróbczego ziaren

najdrobniejszych, które mogą stanowić w wielu operacjach przeróbczych ziarno uciążliwe,

zwłaszcza przy stosowaniu mokrych technologii przeróbczych. W niektórych przypadkach

odpylanie ma na celu wydzielenie najdrobniejszych ziaren, stanowiących gotowy, końcowy

produkt.

Odmulanie stosuje się wówczas, gdy materiał surowy lub produkty procesu

technologicznego są wilgotne lub mokre i nie ma możliwości ich odpylenia.

Rozmywanie jest to operacja, mająca na celu wymycie skał ilastych z kopalin użytecznych,

które w stanie surowym zanieczyszczone są tego rodzaju dodatkową skałą płonną,

utrudniającą prowadzenie procesów przeróbczych. Gdy skała ilasta stanowi jedyne

zanieczyszczenie kopaliny użytecznej, wówczas rozmywanie jest operacją główną.

Suszenie stosuje się wówczas, gdy odwadnianie produktów wzbogacania jest

niewystarczające, a odbiorcy lub warunki technologiczne dalszego użytkowania koncentratów

wymagają dokładnego usunięcia wody i wilgoci. W operacji tej można uzyskać produkty

powietrzno-suche.

Brykietowanie polega na formowaniu z drobnych ziaren koncentratu zwięzłych brył

(brykietów) o określonym kształcie i wymiarach. Brykietowaniu podlega wiele koncentratów

kopalin użytecznych, np. drobne klasy ziarnowe węgla kamiennego i brunatnego do celów

grzewczych lub przeznaczone do chemicznej ich przeróbki, drobne ziarna koncentratów rud –

ze względu na konieczność usprawnienia dalszych procesów technologicznych hutniczych

itp. Brykietowania dokonuje się przez prasowanie pod ciśnieniem – w odpowiednich formach

i przy użyciu materiału wiążącego - drobno uziarnionego materiału.

Peletyzacja (grudkowanie) jest odmianą procesu brykietowania, przy czym w procesie

peletyzacji tworzenie bryłek koncentratu przebiega bez stosowania prasowania bryłek drobno

uziarnionego materiału. Formowanie bryłek zapoczątkowane jest powstawaniem tzw.

zarodków, utworzonych z drobnych ziaren wilgotnego materiału powiązanych ze sobą

mostkami wodnymi. Zarodki powstają w obrotowych grudkownikach zasilanych drobno

uziarnionym wilgotnym materiałem. W czasie toczenia się zarodków następuje ich stopniowe

powiększanie się przez przywieranie do ich powierzchni dalszych ziaren wilgotnego

materiału, ich zgęszczanie się, aż do przybrania kształtu zwartej kulistej bryłki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest przeróbka mechaniczna?

2.

Co to jest kopalina użyteczna?

3.

Jakie znasz operacje przeróbcze?

4.

Jakie znasz operacje przeróbcze główne?

5.

Co to jest klasyfikacja hydrauliczna?

6.

Co to jest wzbogacanie?

7.

Co to jest flotacja?

8.

Co to jest rozdrabianie?

9.

Co to jest odwadnianie?

10.

Co to jest odpylanie?

11.

Co to jest klasa ziarnowa?

12.

Jakie znasz sortymenty węgla?

13.

Co to jest koncentrat, produkt pośredni, odpady?

14.

Co to jest brykietowanie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dopasuj definicję do opisu operacji przeróbczej.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy wraz z potrzebnymi przyborami,

2)

odszukać w materiałach dydaktycznych definicje dotyczące przeróbki kopalin,

3)

zapamiętać definicje,

4)

rozpoznać charakteryzowane przez nauczyciela operacje przeróbcze,

5)

opisać rozpoznane operacje.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

przybory do pisania,

−

poradnik dla ucznia,

−

materiały dydaktyczne,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Sklasyfikuj wskazane przez nauczyciela procesy przeróbcze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych kryteria klasyfikacji,

2)

dokonać analizy procesów przeróbczych na podstawie opisów,

3)

rozpoznać i sklasyfikować operację,

4)

opisać operacje przeróbcze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

przybory do pisania,

−

poradnik dla ucznia,

−

materiały dydaktyczne,

−

literatura wskazana przez nauczyciela.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

omówić rodzaje klasyfikacji kopalin?

2)

opisać technologię procesu wzbogacania?

3)

rozróżniać operacje główne, pomocnicze i usługowe?

4)

zdefiniować operacje przeróbcze?

5)

opisać wzbogacanie fizykochemiczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Klasyfikacja mechaniczna, hydrauliczna i aerodynamiczna

4.2.1. Materiał nauczania

Podstawowe wiadomości o klasyfikacji mechanicznej

Materiał surowy wydobyty w kopalni stanowi zbiór ziaren o wymiarach od

najdrobniejszego pyłu do ziaren o dużych rozmiarach, niekiedy dochodzących nawet do

500 mm. Materiał ten jest równocześnie w większym lub w mniejszym stopniu

zanieczyszczony skałą płonną również o podobnym uziarnieniu. Kopalina użyteczna

wydobyta w tej postaci – niezależnie od swej wartości użytkowej – nie nadaje się ani do

bezpośredniego użytkowania, ani do bezpośredniego wzbogacania.

Materiał surowy należy zatem uprzednio przygotować przez jego podział na grupy ziaren

określone w projekcie technologicznym.

Przesiewanie prowadzi się na przesiewaczach wyposażonych w jedno lub kilka sit

roboczych. Sita, w najprostszym swym wykonaniu, są to blachy stalowe z wytłoczonymi

otworami okrągłymi, kwadratowymi lub o innym kształcie, rozmieszonymi równomiernie na

całej powierzchni blachy.

Podczas przesiewania materiału na sicie wyposażonym w jedno sito robocze otrzymuje

się dwa produkty, a mianowicie:

−

górny (odsiew),którego wszystkie ziarna mają wymiar większy od wymiaru roboczego

otworów w sicie,

−

dolny (przesiew), którego wszystkie ziarna mają wymiar mniejszy od wymiaru roboczego

otworów w sicie.

Przesiewanie może być operacją:

−

główną, jeżeli produkty przesiewania nadają się do bezpośredniego skierowania do zbytu,

a więc stanowią gotowe produkty handlowe,

−

przygotowawczą, w przypadku gdy otrzymane klasy ziarnowe kierowane są do dalszych

operacji przeróbczych,

−

uzupełniającą, jeżeli przesiewa się produkty wzbogacania lub produkty końcowe, które

wymagają usunięcia nadziarna lub podziarna.

W przypadku przesiewania materiału surowego lub produktów wzbogacania na kilku

sitach stosuje się różne układy sit, uporządkowane według wymiarów otworów. Układ sit

według wymiarów otworów wynika z założeń procesu technologicznego lub wymagań rynku

zbytu.

Dokładność przesiewania nie zawsze jest dostatecznie wysoka i część ziaren drobnych

zawsze pozostaje w produkcie górnym. Jeżeli się założy, że wydajność przesiewacza dobrano

prawidłowo do ilości podawanego na przesiewacz materiału w jednostce czasu, to

przyczynami małej dokładności procesu mogą być:

−

niekorzystny okresowy skład ziarnowy nadawy, w której znajduje się nadmierna ilość

ziaren drobnych i najdrobniejszych, lub fakt, że przy projektowaniu procesu przesiewania

nie przewidziano pogorszenia się składu ziarnowego;

−

nadmierna wilgotność powierzchniowa nadawy, która szczególnie niekorzystnie wpływa

na efekt przesiewania ziaren drobnych, powodując ich sklejanie się oraz oklejanie

otworów sit bardzo drobnymi ziarnami (mułem); bardzo częstym zjawiskiem w takim

przypadku jest przyklejanie się ziaren drobnych i bardzo drobnych do powierzchni ziaren

grubych i przechodzenie ich w ten sposób do produktu górnego;

−

kształt ziaren, a więc występowanie w nadawie ziaren w kształcie płytek lub słupków,

które z trudnością przechodzą przez kwadratowe lub okrągłe otwory sita;

−

znaczna ilość ziaren o wymiarze bardzo zbliżonym do wymiaru otworów, które bardzo

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

często wpadają częściowo w otwory sita, klinują je i w ten sposób przerywają proces

przesiewania; zjawisko to występuje szczególnie przy przesiewaniu materiału na

przesiewaczach o mało energicznym wstrząsaniu przesiewanym materiałem.

Analizą sitową nazywa się badania składu ziarnowego materiału surowego lub produktów

wzbogacania. Analizę sitową przeprowadza się na specjalnych sitach uporządkowanych

kolejno od sit o otworach największych do najmniejszych. Kolejność wymiarów otworów

ustala technolog w zależności od rodzaju kopaliny użytecznej, wymiaru największych

i najmniejszych ziaren w tym materiale i przeznaczenia wykonywanej analizy sitowej.

Proces przesiewania materiału przez otwory sita roboczego będzie przebiegał w sposób

prawidłowy, jeżeli materiał załadowany na początek sita roboczego będzie poruszał się po

jego powierzchni równomierną warstwą, na całej jego szerokości, a każde ziarno znajdujące

się w dowolnym miejscu w tej warstwie będzie mogło znaleźć się na powierzchni sita.

Wówczas ziarna o wymiarze mniejszym od wymiaru otworów będą mogły przez te otwory

przejść do produktu dolnego. Zatem dla zapewnienia ruchu ziarna przesiewanego materiału

konieczne jest wywołanie ruchu warstwy tego materiału.

Ruch materiału po powierzchni roboczej sita może być wywołany:

−

nachyleniem powierzchni roboczej sita pod kątem większym od kąta tarcia

przesiewanego materiału po jego powierzchni;

−

ruchem elementów stanowiących sito, mogą to być np. ruchome rusztowiny

w przesiewaczach rusztowych,

−

ruchem skrzyni sitowej, który jest wywołany urządzeniem napędowym połączonym ze

skrzynią sitową łącznikami, układem dźwigni lub urządzeniem napędowym

wbudowanym w skrzynię sitową,

−

ruchem samego sita roboczego (drganiami) przy nieruchomej skrzyni sitowej.

Drgania skrzyni sitowej – sita lub ruch elementów tworzących sito ma nie tylko zapewnić

ruch postępowy przesiewanego materiału po powierzchni roboczej sita, a tym samym ciągłość

procesu przesiewania, ale również umożliwić także rozluzowanie warstwy przesiewanego

materiału, aby wszystkie ziarna o wymiarze mniejszym od wymiaru otworów w sicie

roboczym mogły przemieścić się z wyższych warstw przesiewanego materiale ku dołowi – na

powierzchnię roboczą sita – i przejść przez jego otwory.

Ruch skrzyni sitowej przesiewacza może być:

−

wahadłowy podłużny lub poprzeczny,

−

wahadłowy różnicowy,

−

kołowy w płaszczyźnie pionowej,

−

kołowy w płaszczyźnie poziomej,

−

kołowo-wahadłowy,

−

wibracyjny,

−

obrotowy (ruch obrotowy całego przesiewacza),

Ruch sita roboczego może być:

−

wibracyjny,

−

prostoliniowy ciągły.

Sita robocze

Powierzchnię roboczą przesiewaczy, na której przebiega proces przesiewania, stanowią

sita. Otwory sita mają jednakowe wymiary oraz kształt i są równomiernie rozmieszczone na

całej jego powierzchni. O przydatności sita do celów przemysłowych decyduje współczynnik

prześwitu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Współczynnik prześwitu jest to stosunek powierzchni wszystkich otworów do powierzchni

całego sita. W praktyce stwierdzono, że przy tej samej wielkości otworów, przy wzrastającym

współczynniku prześwitu (przy zwiększającym się zagęszczeniu otworów na jego

powierzchni) wzrasta ilość przesianego materiału z jednostki powierzchni sita (1 m

2

)

w jednostce czasu (1 h).

Sita, ze względu na ich rozwiązanie konstrukcyjne oraz tworzywo służące do ich

wykonania, dzieli się na:

−

dziurkowane z blachy stalowej,

−

dziurkowane gumowe,

−

dziurkowane z tworzyw sztucznych,

−

plecione i tkaniny sitowe,

−

szczelinowe,

−

szczelinowe rusztowe i sita rusztowe,

−

innych typów.

Przesiewacz jest to maszyna przeróbcza, w której wprawiane jest w ruch sito w celu

mechanicznego rozdziału materiału sypkiego na grupy ziaren (klasy, sortymenty)

uwarunkowanego wymiarami otworów sita lub sit. Przesiewacz musi być tak zaprojektowany,

zbudowany i zamontowany aby były stworzone najbardziej korzystne warunki do przejścia

ziaren przesiewanych przez sito.

Zastosowanie przesiewaczy:

−

różnorakie przesiewanie (klasyfikacja wstępna, operacja pomocnicza, klasyfikacja

ostateczna),

−

przesiewanie ziaren w pełnej gamie wymiarów,

−

przesiewanie w różnym stanie technologicznym materiału (suchy, mokry),

−

odwadnianie,

−

odmulanie,

−

odpylanie,

−

w laboratoriach do analizy sitowej.

Pod względem rozwiązań konstrukcyjnych przesiewacze dzieli się na:

−

rusztowe o rusztowinach nieruchomych i ruchomych,

−

płaskie, które z kolei dzielą się na przesiewacze:

a)

ruchu wahadłowym,

b)

ruchu kołowym i kołowo-wahadłowym,

c)

wstrząsane,

d)

wahadłowe zrównoważone (szybkobieżne) o zrównoważonych masach drgających,

e)

rezonansowe,

f)

wibracyjne,

–

bębnowe,

–

taśmowe,

–

innych typów.

Klasyfikacja hydrauliczna

Zasady klasyfikacji hydraulicznej

Podział materiału surowego na klasy ziarnowe lub produktów procesów przeróbczych na

sortymenty, o określonych z góry (założonych w procesie technologicznym) granicznych

wymiarach ziaren, przeprowadza się w zasadzie na przesiewaczach wyposażonych w sita

robocze o określonych wymiarach otworów. Przesiewacze są podstawową maszyną

technologiczną stosowaną do tego celu, nie mniej jednak dla podziału materiału o bardzo

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

małym uziarnieniu – mniej więcej o wymiarze ziaren poniżej 1,0 mm - proces przesiewania

jest mniej dokładny i mniej skuteczny, a przy znacznych ilościach materiału wymagałby

zainstalowania dużej liczby przesiewaczy. Poza tym w przypadku konieczności

rozklasyfikowania materiału bardzo drobnego, pochodzącego z mokrych procesów

przeróbczych, wymagałoby to doprowadzenia do procesu dodatkowych ilości wody oraz

urządzeń do usuwania jej nadmiaru.

Podział materiału na odpowiednio dobrane klasy ziarnowe można również przeprowadzić

w strudze płynącej wody lub innej cieczy, a nawet - dla materiałów suchych – w strudze

powietrza lub innego gazu, poruszającej się z odpowiednią prędkością. Gdy dobierze się

odpowiednią prędkość strugi płynącej cieczy lub gazu, wówczas na ziarna wprowadzone do

niej będzie działał układ dwu podstawowych sił; jedną z tych sił jest siła ciężkości ziarna,

która – działając w kierunku ku dołowi – będzie powodowała jego opadanie, druga siła –

wynikająca z prędkości płynącej strugi, będzie starała się unosić ziarna zgodnie z kierunkiem

swego ruchu.

Niezależnie od działania wspomnianego układu dwu sił podstawowych, na opadające

ziarna działa dodatkowo siła przeciwstawiająca się ich ruchowi ku dołowi – jest to siła oporu

ośrodka, w którym ziarno opada, a więc wody (lub innej cieczy) lub gazu (powietrza). Siła ta

hamuje opadanie ziaren w ośrodku. Stąd wniosek, że prędkość opadania ziaren w płynącej;

strudze wody lab gazu (powietrza) będzie prędkością wypadkową pomiędzy prędkością

opadania ziaren w ośrodku statycznym – nie poruszającym się – wodnym lub gazowym

a prędkością ruchu strugi tego ośrodka.

Siła ciężkości ziarna zależy od jego masy i wymiaru. Zatem wielkość tej siły będzie

różna dla ziaren o tej samej masie i różnych ich wymiarach oraz dla ziaren o różnej masie,

przy czym dalszym wskaźnikiem określającym siłę ciężkości dla tego ostatniego przypadku

będzie również różnica w wymiarach tych ziaren. Przy tych samych wymiarach granicznych

klasy ziarnowej skierowanej do rozdziału w płynącej strudze ośrodka można dokonać jej

podziału na co najmniej dwie klasy ziarnowe, regulując odpowiednio prędkość ruchu tej

strugi. Odpowiednio zwiększając lub zmniejszając prędkość strugi ośrodka można

równocześnie zmieniać wymiary graniczne otrzymywanych klas ziarnowych.

Rozdział materiału na określone wymiarami grupy ziaren (klasy ziarnowe) w ośrodku

wodnym lub gazowym nosi ogólną nazwę klasyfikacji hydraulicznej. Jeżeli klasyfikacja ta

przebiega w ośrodku wodnym, to nosi ona nazwę klasyfikacji hydraulicznej wodnej.

W przypadku gdy rozdział ten prowadzony jest w ośrodku powietrznym, określa się go

jako klasyfikację hydrauliczną powietrzną. W nomenklaturze przeróbczej przyjęto określenia

bardziej uściślone, a mianowicie klasyfikację przebiegającą w ośrodku ciekłym nazywa się

klasyfikacją hydrauliczną, a prowadzoną w ośrodku gazowym (powietrze, gaz) nosi nazwę

klasyfikacji aerodynamicznej.

Podział materiału na grupy ziaren o określonych wymiarach przebiega prawidłowo, jeżeli

ziarna te mają praktycznie ten sam skład mineralogiczny i tę samą gęstość. W przypadku gdy

do klasyfikacji skieruje się nadawę składającą się z ziaren o różnym składzie

mineralogicznym, a więc o różnych gęstościach, rozdziału materiału dokonuje się przede

wszystkim według gęstości tych ziaren, a ich podział według wymiarów – w ograniczonym

zakresie dla ziaren jednorodnych – jest zjawiskiem wtórnym.

Klasyfikację hydrauliczną można zastosować do:

−

rozdziału nadawy na klasy ziarnowe, przy czym prędkość opadania tych ziaren zależeć

będzie od wymiarów tych ziaren; proces ten nosi nazwę klasyfikacji hydraulicznej

wymiarowej i jest odpowiednikiem przesiewania mechanicznego; dokładność podziału

ziaren przy klasyfikacji hydraulicznej wymiarowej uzyskuje się przez ścisłe

dostosowanie kolejno zmniejszających się prędkości przepływającego strumienia wody

obciążonego nadawą; miernikiem wymiarowości poszczególnych klas ziarnowych jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

prędkość opadania ziaren w płynącym strumieniu wody, przy czym wymiarowość danej

klasy zależy od prędkości tegoż strumienia na odcinku osadzania się danej klasy;

−

rozdziału ziaren na grupy o różnych ich gęstościach, a zatem i o różnym składzie

mineralogicznym, przy czym prędkość opadania ziaren zależy głównie od ich gęstości,

pośrednio natomiast od ich wymiaru; proces ten nosi nazwę klasyfikacji hydraulicznej

grawitacyjnej i jest odpowiednikiem procesu wzbogacania; w tym przypadku podział

materiału surowego na frakcje różniące się pomiędzy sobą gęstościami będzie

uzależniony od prędkości strumienia wody; przy określonej maksymalnej prędkości

strumienia wydzielać się będą ziarna o największej gęstości, a przez stopniowe

zmniejszanie tej prędkości – w określonych odcinkach jego przepływu - wydzielać się

będą ziarna o stopniowo zmniejszającej się gęstości; umożliwia to podział materiału

surowego na koncentrat lub koncentraty, w przypadku kopaliny wieloskładnikowej, na

produkt pośredni (przejściowy) i odpady.

W zbiorze ziaren kierowanych do klasyfikacji hydraulicznej grawitacyjnej mogą

znajdować się ziarna o różnych gęstościach, których prędkość opadania będzie taka sama.

Będą to ziarna małe o dużej gęstości i ziarna duże o małej gęstości. Ziarna tego rodzaju,

mające jednakową prędkość opadania, nazywa się ziarnami równopadającymi.

Ziarna różniące się pomiędzy sobą gęstościami będą opadać z jednakową prędkością

wówczas, gdy będzie zachowany odpowiedni stosunek pomiędzy ich średnicami. Można więc

wyprowadzić wniosek, że wartością współczynnika równopadania będzie przede wszystkim

stosunek średnic dwu ziaren o różnych gęstościach, których prędkość końcowa opadania

będzie jednakowa.

Opadanie swobodne ziaren występuje wówczas, gdy opadające ziarna znajdują się

w takich odległościach pomiędzy sobą, że zaburzenia ośrodka wywołane ruchem ziaren nie

wpływają na ruch opadającego ziarna w najbliższym sąsiedztwie.

Jeżeli odległości pomiędzy opadającymi ziarnami ulegają zmniejszeniu w takim stopniu,

ż

e zaburzenia ośrodka wywołane ich ruchem oddziałują na wszystkie opadające ziarna, to

opadanie ich następuje w warunkach skrępowanych (opadanie skrępowane).

W warunkach opadania skrępowanego wzrasta siła stopniowo zmniejszająca prędkość

ruchu ziarna i tym samym maleje jego prędkość końcowa. Na podstawie badań stwierdzono,

ż

e oddziaływanie to jest praktycznie takie samo, jak gdyby wzrosła gęstość ośrodka.

W przypadku opadania ziaren w wodzie gęstość ta jest większa od jedności i równa się

ś

redniej gęstości mieszaniny wody i opadających w niej ziaren.

Wykorzystując tę zależność można w wielu przypadkach w sposób celowy zwiększyć

stopień skrępowania opadających ziaren dla zwiększenia skali klasyfikacji przy zachowaniu

warunków prawidłowego ich rozdziału.

Aby przebieg procesu klasyfikacji grawitacyjnej był prawidłowy, konieczne jest

usunięcie z nadawy wszystkich ziaren równopadających. Znając skład ziarnowy nadawy oraz

gęstość ziarna, można obliczyć wymiary ziaren równopadających. Po ich określeniu należy

nadawę odpowiednio rozsortować na przesiewaczach i do klasyfikacji grawitacyjnej

skierować klasę ziarnową nie zawierającą ziaren równopadających.

Przy założeniu, że ziarno opada w ośrodku nie stawiającym oporu temu ruchowi,

stwierdzić można, że ciało pod działaniem siły ciężkości lub innych sił przyłożonych do tego

ziarna poruszać się będzie ze stałym przyspieszeniem dowolnie długo. Ponieważ

w rzeczywistości nie spotyka się takich ośrodków, przeto przypadki takie zakłada się tylko

w celu rozpatrywania uproszczonych dowodów matematycznych.

Wszelkiego rodzaju ciecze, a nawet rozrzedzony gaz, stawiają opór poruszającym się

w nich ciałom. Opór ośrodka jest równy zeru w przypadku, gdy ciało pozostaje w spokoju,

a różny od zera w momencie, gdy ciało rozpoczyna ruch. Opór ośrodka jest zatem funkcją

prędkości i powoduje zmniejszanie prędkości opadania ziaren.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Jeżeli siła wynikająca z wielkości oporu ośrodka jest niezmienna w swej wielkości

i jednocześnie działa w kierunku przeciwnym do wszystkich sił przyłożonych do ziarna

i poruszających opadające ziarno, to przyspieszenie jego jest równe zeru, a prędkość jego

ruchu jest stała. Ziarno rozpoczynające opadanie w dowolnym ośrodku uzyskuje swoją

końcową prędkość opadania dopiero po pewnym czasie swego ruchu.

Prędkość ta określana jest jako prędkość końcowa lub maksymalna i zależy od:

−

fizycznych własności ziarna, takich jak np. gęstość, kształt ziarna, wymiar, charakter jego

powierzchni,

−

fizycznych własności ośrodka, jego gęstości, lepkości itp.,

−

sił wywołujących ruch ziarna.

Jedną z podstawowych zalet klasyfikacji hydraulicznej jest samoczynność przebiegu

procesu rozdziału bez konieczności stosowania urządzeń mechanicznych jako głównych

elementów koniecznych do przebiegu tego procesu. Klasyfikację hydrauliczną, można poza

tym stosować do rozdziału materiału drobno uziarnionego niezależnie od stopnia jego

zawilgocenia, a przy odpowiednim dobraniu prędkości strumienia wody i konstrukcji

klasyfikatora można ją również stosować do rozdziału ziaren o wymiarze do 100 mm –

głównie jako klasyfikację hydrauliczną grawitacyjną.

Główny podział klasyfikatorów jest następujący:

−

klasyfikatory opadania swobodnego,

−

klasyfikatory hydrauliczne odśrodkowe.

Klasyfikatory opadania swobodnego dzieli się na:

−

korytowe,

−

stożkowe,

−

mechaniczne,

−

o wznoszącym się ruchu wody,

−

o złożonym przepływie wody.

Klasyfikatory hydrauliczne konstruuje się jako urządzenia pojedyncze dwuproduktowe.

Klasyfikatory pojedyncze mogą pracować w układzie szeregowym i wówczas stanowią układ

wieloproduktowy. Buduje się również klasyfikatory wieloproduktowe złożone z szeregu

kolejnych przedziałów, z których otrzymuje się klasy ziarnowe o różnych granicznych

wymiarach ziaren.

Klasyfikacja hydrauliczna jako jeden z procesów przeróbczych spełnia określone zadanie

technologiczne założone w pełnym szerokim projekcie technologicznym przeróbki kopaliny

użytecznej, w którym niejednokrotnie stanowi bardzo ważny węzeł. W związku z tym

technolog ustala konieczne warunki przebiegu procesu, jego kolejności w układzie pełnego

procesu przeróbczego, warunki jakościowe otrzymywanych produktów, ich uziarnienie itp.

w zależności od potrzeb ostatecznych wyników wzbogacania.

Określenie kolejności przebiegu procesów klasyfikacji dotyczy w szczególności liczby

i układu klasyfikatorów szeregowych.

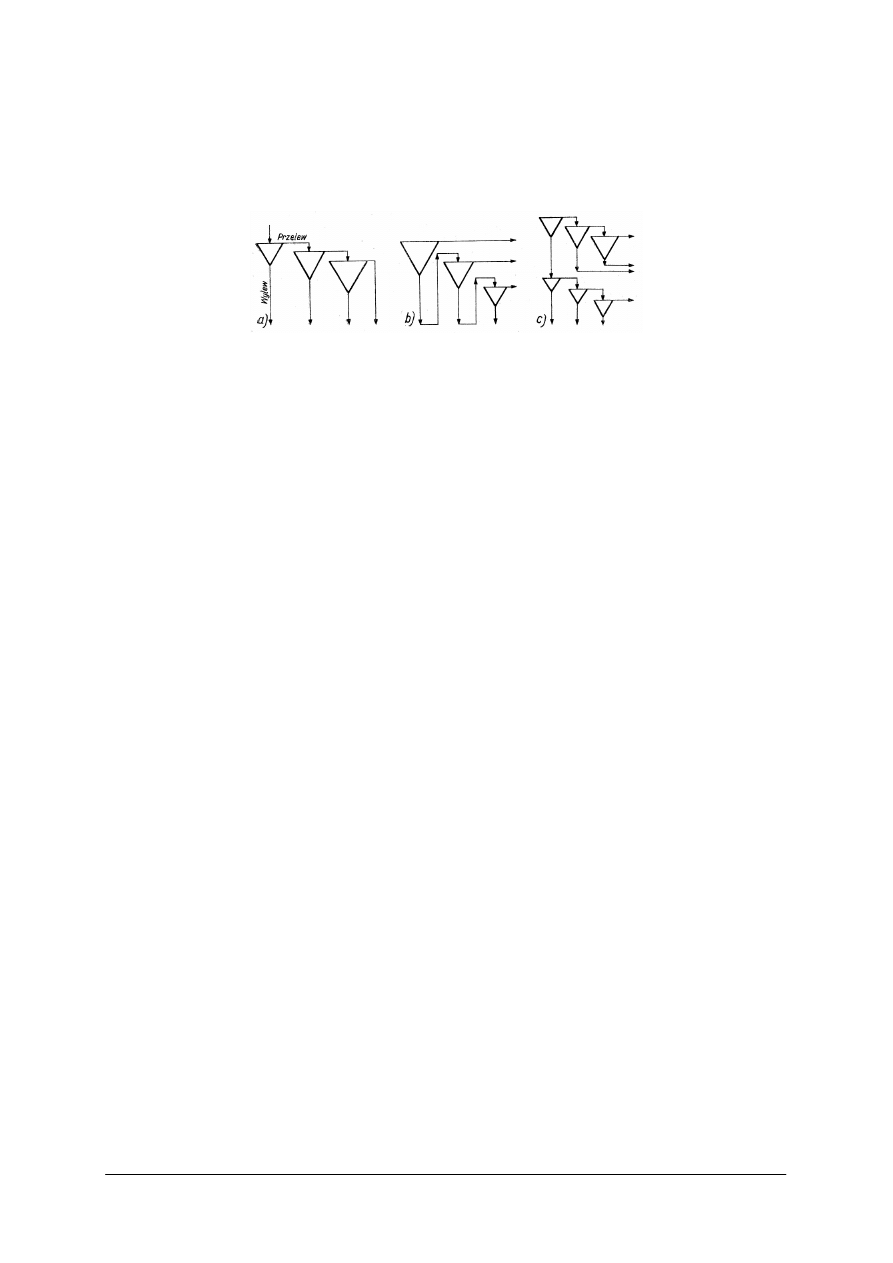

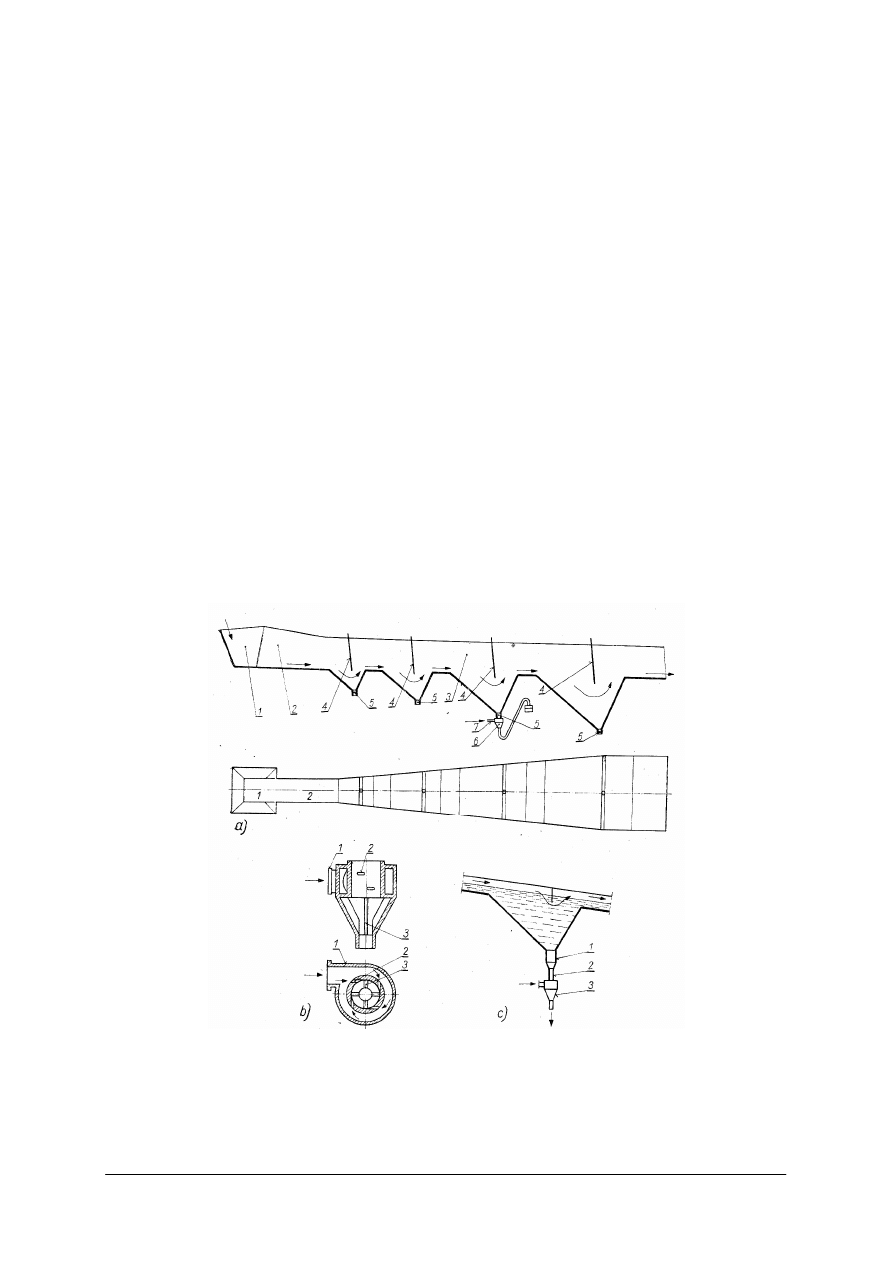

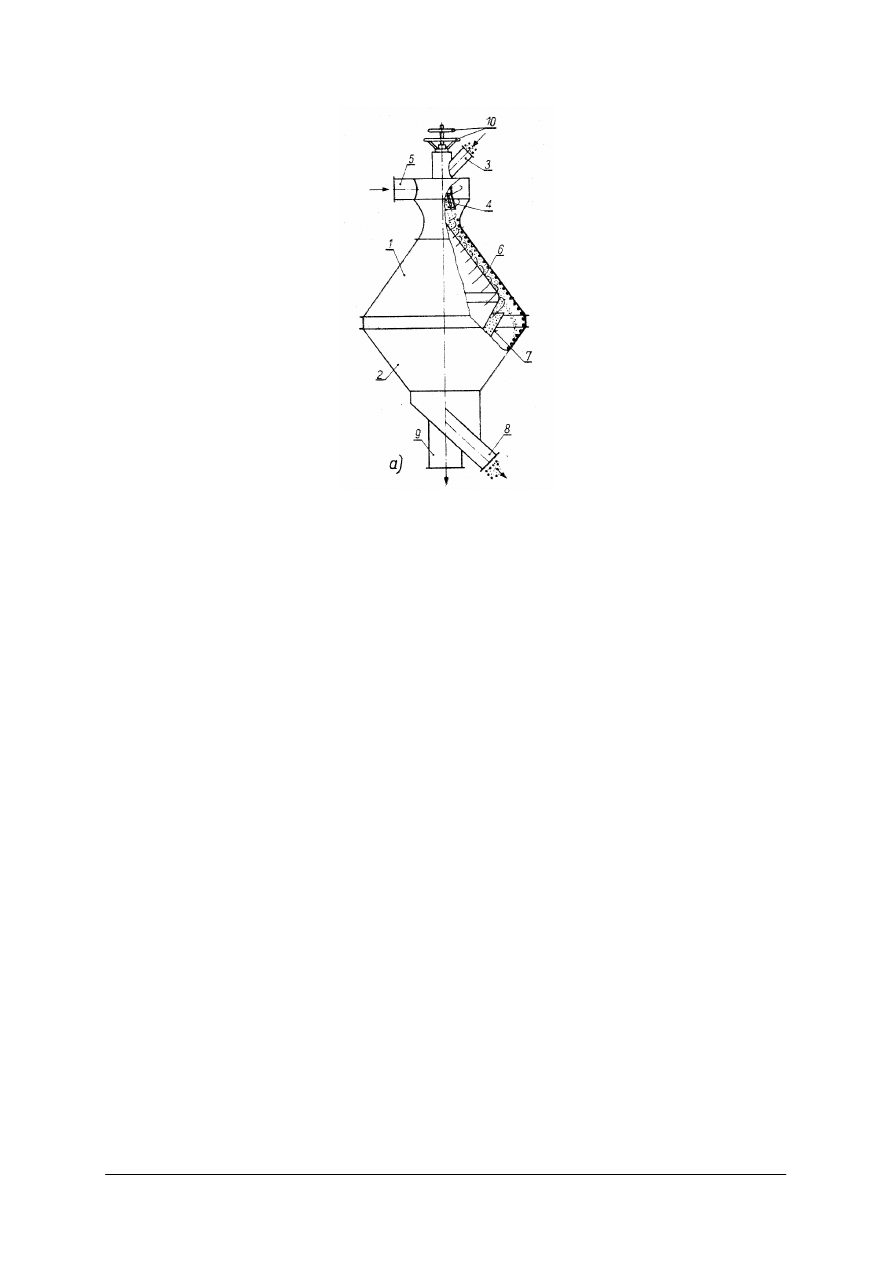

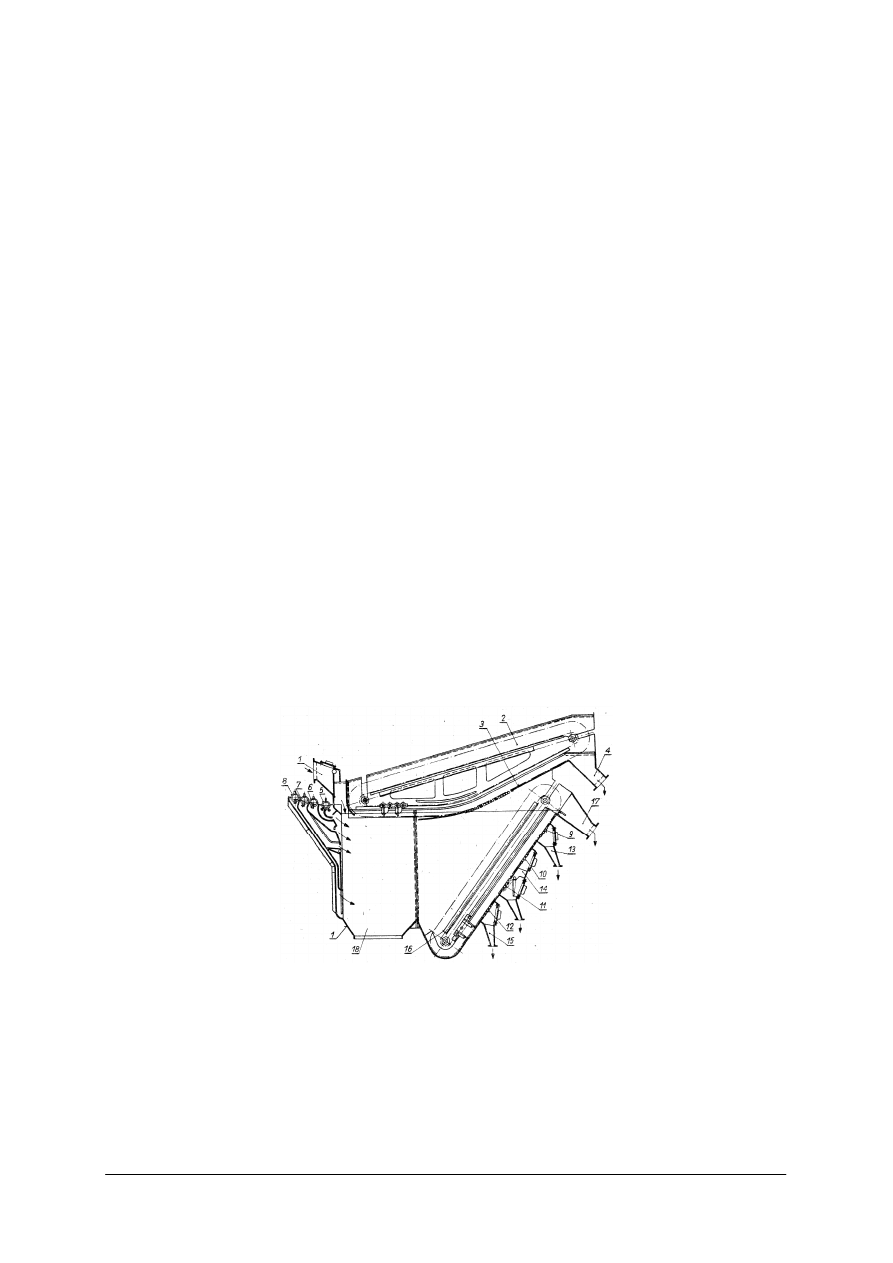

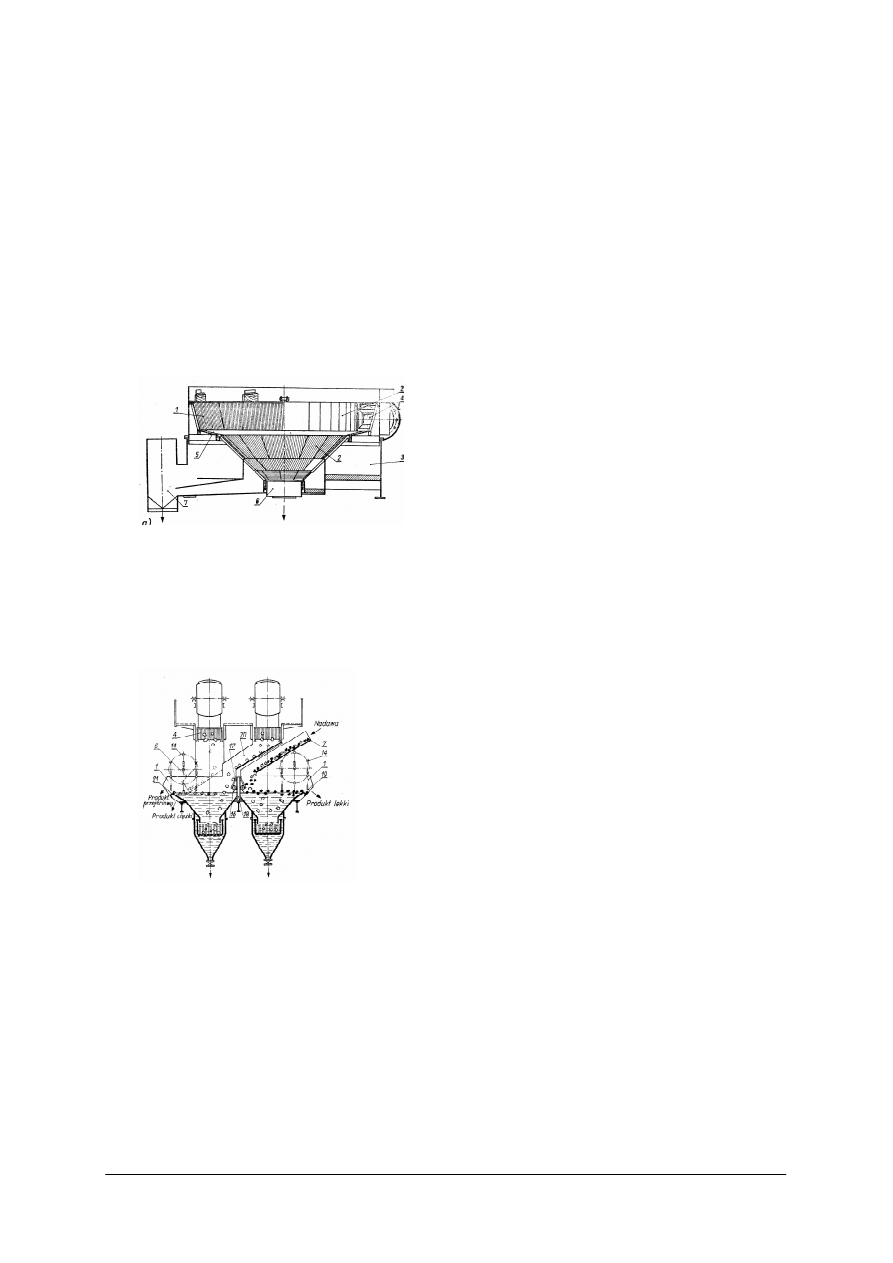

Zespół klasyfikatorów może tworzyć jeden z trzech podstawowych układów:

−

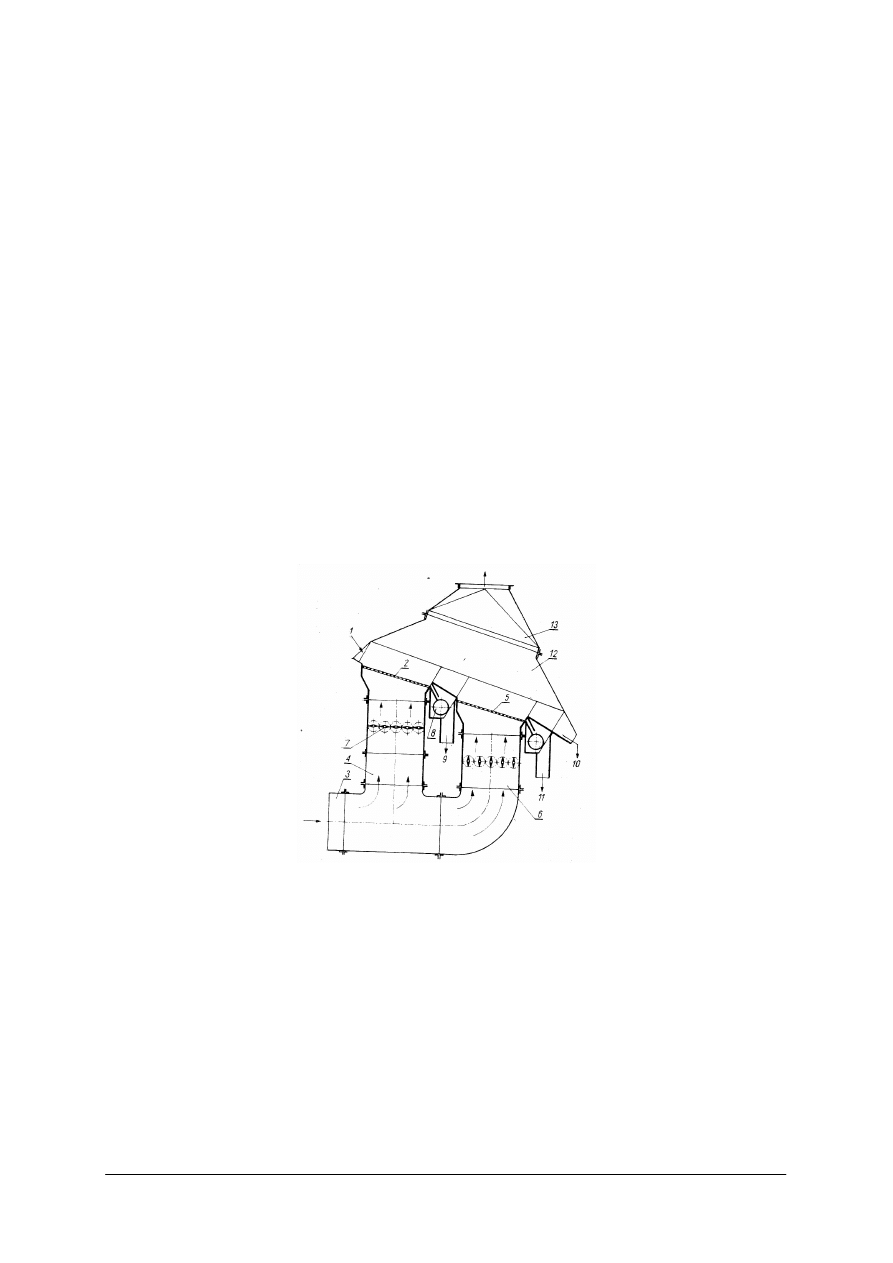

układ normalny (rys. 1a), w którym kolejne klasyfikatory pojedyncze mają wzrastające

wymiary, w wyniku czego prędkość ruchu strumienia wody stopniowo maleje;

w układzie tym otrzymuje się kolejne klasy ziarnowe o malejących wymiarach ziaren

granicznych; produkty klasyfikacji otrzymuje się w wylewie każdego klasyfikatora,

a kolejne przelewy unoszą produkty przejściowe do następnych klasyfikatorów;

−

układ odwrotny (rys. 1b), w którym kolejno po sobie pracujące klasyfikatory mają

stopniowo zmniejszające się wymiary, w wyniku czego wzrasta prędkość przepływu

strumienia wody w każdym następnym klasyfikatorze; w układzie tym gotowe produkty

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

klasyfikacji otrzymuje się w przelewach klasyfikatorów, z wylewów natomiast otrzymuje

się produkty przejściowe kierowane kolejno do następnych klasyfikatorów;

−

układ mieszany (rys.1c) utworzony z dwu lub więcej zespołów klasyfikatorów

uporządkowanych według układu normalnego.

Rys. 1. Podstawowe układy klasyfikatorów [1, T. I, s. 176]

Klasyfikacja hydrauliczna w zespole przeróbczych procesów technologicznych może

mieć charakter:

−

operacji głównej, w wyniku której otrzymuje się gotowe klasy ziarnowe (sortymenty) lub

gotowe produkty klasyfikacji hydraulicznej grawitacyjnej; przykładem takiej operacji jest

szlamowanie kredy (w której otrzymuje się klasy ziarnowe o bardzo drobnym uziarnieniu),

klasyfikacja piasków kwarcowych, klasyfikacja wymiarowa oraz grawitacyjna mułów

węglowych w celu uzyskania użytecznego węgla drobno uziarnionego;

−

operacji przygotowawczej, którą stosuje się w celu przygotowania odpowiednio

uziarnionej nadawy do wzbogacania np. na stołach koncentracyjnych, we flotownikach

itp.; klasyfikacja hydrauliczna jako operacja przygotowawcza jest szeroko stosowana

w procesie rozdrabiania miałkiego rud i kopalin nie rudnych jako operacja służąca do

rozdziału kruszywa na produkt dostatecznie rozdrobiony kierowany do wzbogacania

i kruszywa niedostatecznie rozdrobionego powracającego do rozdrabiania wtórnego;

−

operacji uzupełniającej, gdy stosuje się ją w procesach przeróbczych, wymagających

wydzielenia określonej klasy ziarnowej jako produktu gotowego lub produktu

uciążliwego w danym procesie.

Klasyfikatory hydrauliczne znajdują szerokie zastosowanie do wydzielania grubo

uziarnionych mułów w procesie wzbogacania węgla i innych kopalin użytecznych oraz do

oczyszczania roboczej wody płuczkowej.

Klasyfikatory opadania swobodnego

Klasyfikatory korytowe stosuje się do rozdziału i osadzania ziaren najdrobniejszych.

Klasyfikator korytowy skonstruowany jest w kształcie nieznacznie nachylonego koryta

o równomiernie zwiększającej się szerokości lub w postaci odcinków koryta o stopniowo

zwiększonej szerokości, połączonych pomiędzy sobą progami przelewowymi. Dno koryta

klasyfikatora ukształtowane jest w postaci szeregu czworobocznych ostrosłupów

o zwiększającym się przekroju, dostosowanym do szerokości koryta na tym odcinku;

ostrosłupy te są odbieralnikami osadzających się ziaren.

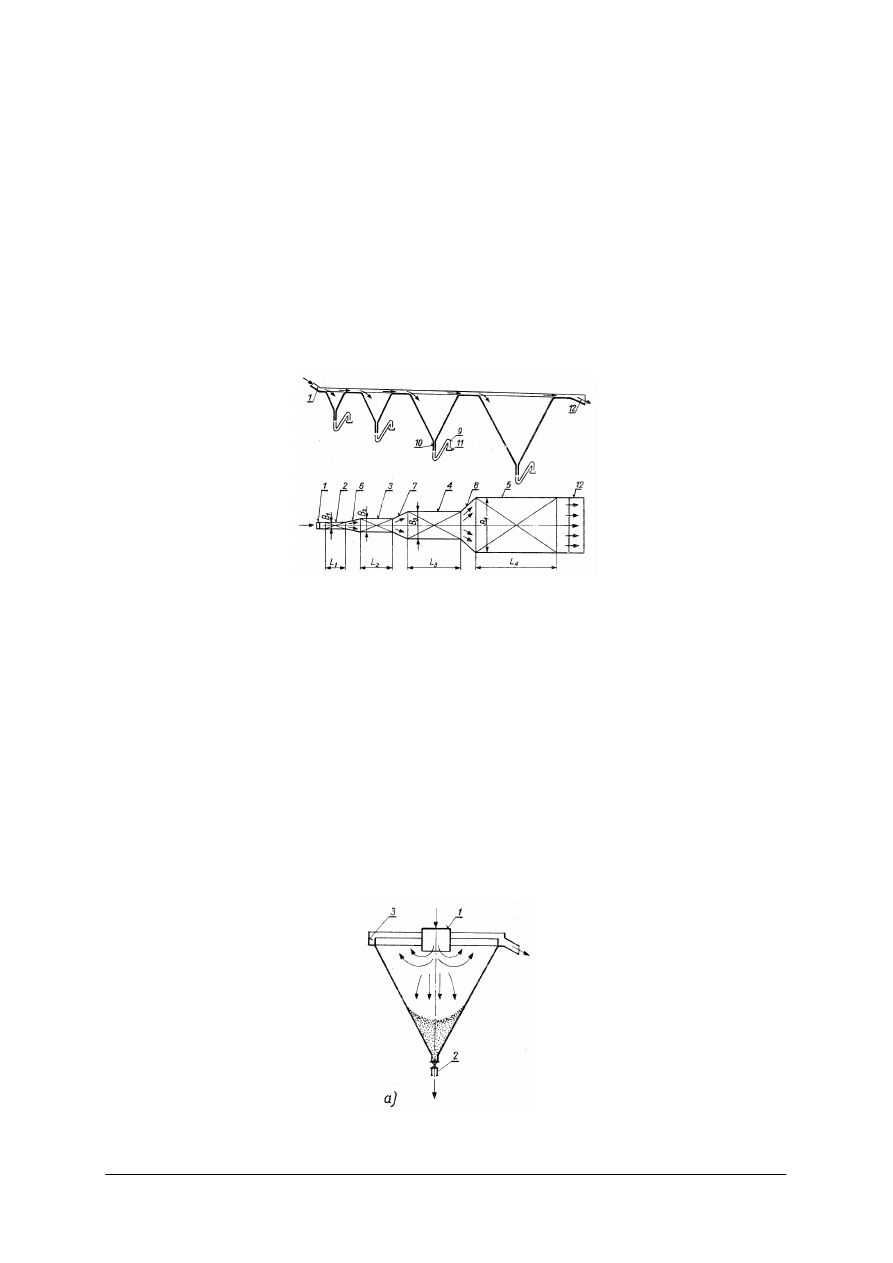

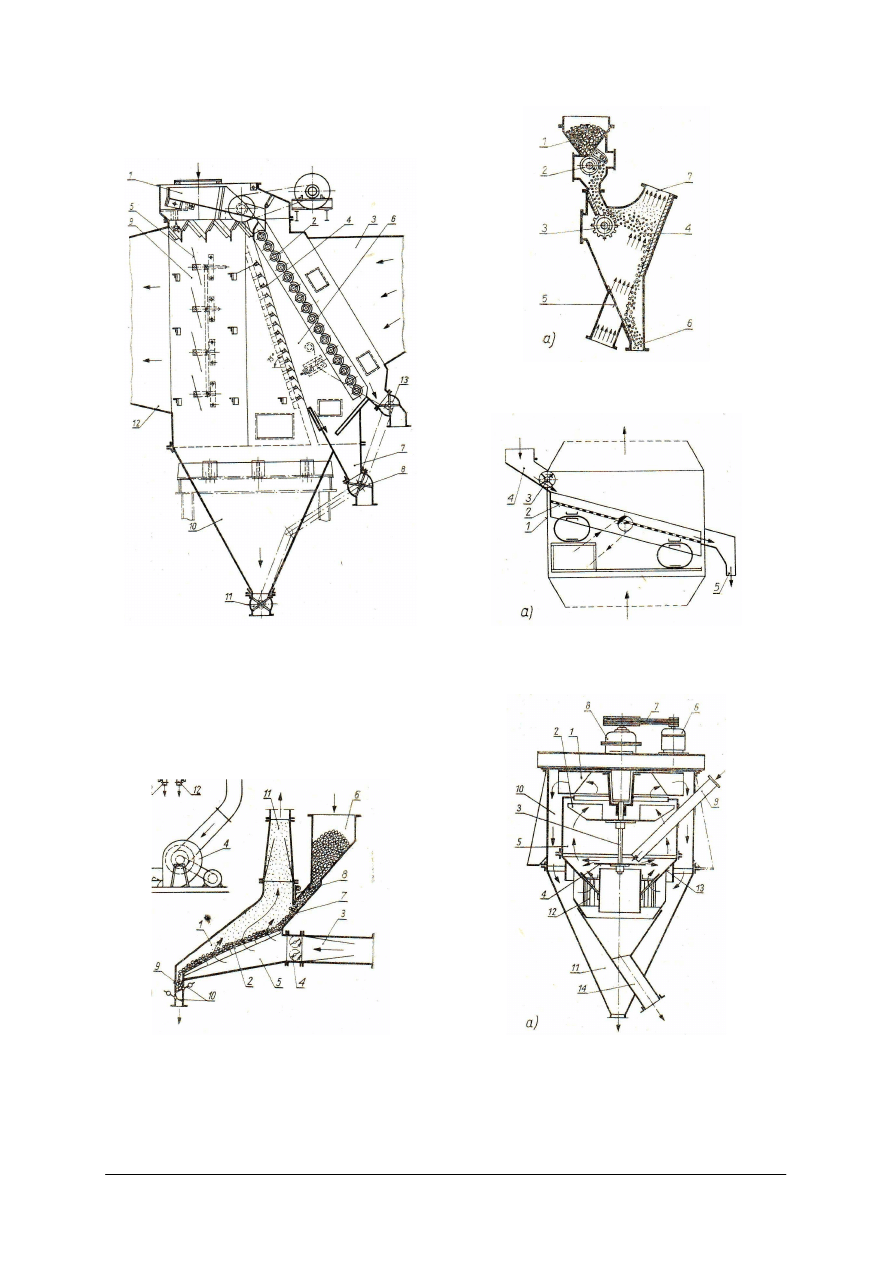

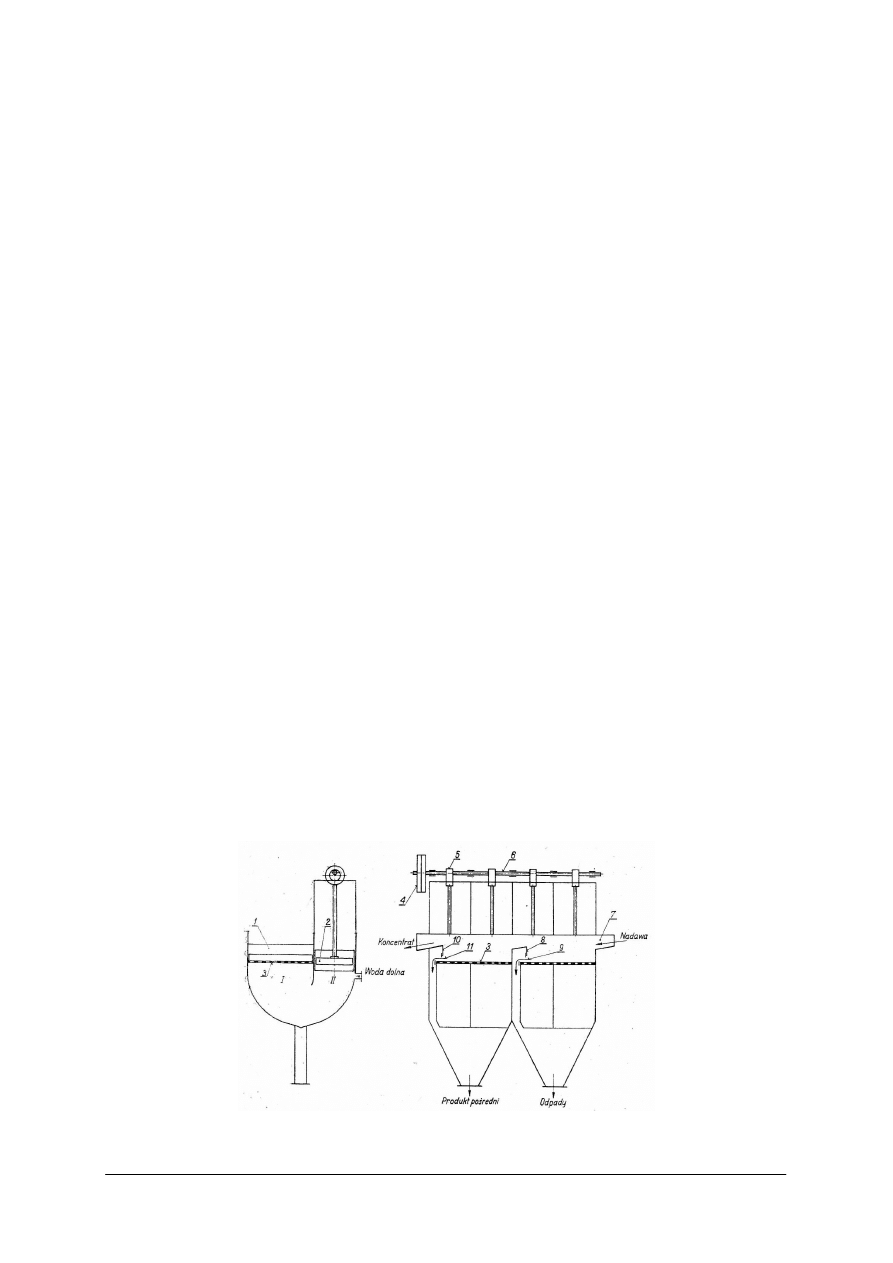

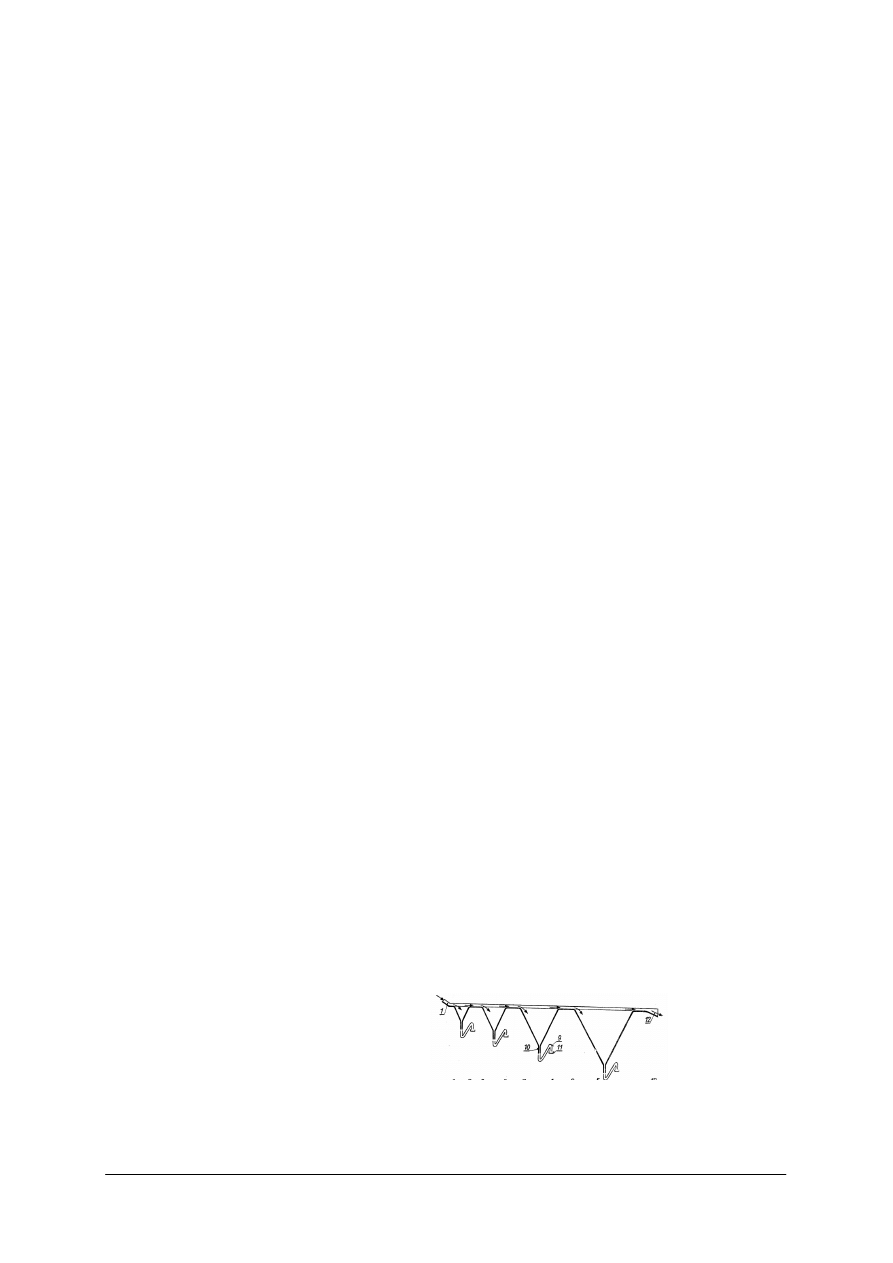

Klasyfikator Rittingera (rys. 2). Klasyfikator skonstruowany jest w postaci szeregu

pojemników ostrosłupowych zwróconych wierzchołkami ku dołowi. Pojemniki są

uporządkowane

swymi

wzrastającymi

przekrojami

według

normalnego

układu

klasyfikacyjnego.

Kolejne pojemniki połączone są nachylonymi progami przelewowymi, których szerokość

na wlocie odpowiada szerokości pojemnika poprzedniego, a na wylocie dostosowana jest do

szerokości następnego pojemnika. Nadawę doprowadza się równomiernym strumieniem do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

koryta zasilającego 1, na całą jego szerokość, w ilości gwarantującej przepływ nadawy

strumieniem o wysokości nie przekraczającej kilku milimetrów. Na każdym odcinku

klasyfikującym 2, 3, 4 i 5 prędkość strumienia wody jest stała, co umożliwia wydzielenie

ziaren o ustalonej wymiarowo klasie ziarnowej. Prędkość strumienia maleje na kolejnych

progach przelewowych 6, 7 i 8, uzyskując żądaną prędkość na wpływie do każdego kolejnego

odcinka klasyfikującego. Osadzone w pojemnikach klasyfikatora klasy ziarnowe odbierane są

rurami syfonowymi 9 umocowanymi do wylotów 10. Rury syfonowe podają zagęszczony

materiał do koryt odbiorczych 11. Najdrobniejsza klasa ziarnowa wraz z wodą roboczą

odbierana jest przelewem 12.

Stosunek wymiarów kolejnych pojemników klasyfikatora wynosi:

B

1

: B

2

: B

3

: B

4

= 1 : 2 : 3 : 4 : 8

B

1

: L

1

: L

2

: L

3

: L

4

= 1 : 6 : 9 : 12 : 15

Rys. 2. Klasyfikator Rittingera [1, T. I, s. 179]

Klasyfikatory stożkowe, pracujące na zasadzie opadania swobodnego, służą do podziału

nadawy na dwie klasy ziarnowe, przy czym bardzo często są stosowane do wydzielania

w przelewie ziaren bardzo drobnych (proces odmulania).

Na rys. 3 przedstawiono uproszczony schemat pracy klasyfikatora stożkowego. Nadawę

do klasyfikatora, skonstruowanego w kształcie odwróconego stożka, podaje się centralną rurą

zasilającą 1, zabudowaną w geometrycznej osi klasyfikatora. Woda wypływa z rury centralnej

zanurzonej pod zwierciadłem cieczy wypełniającej klasyfikator i rozpływa się promieniowo

w kierunku zewnętrznej krawędzi przelewowej. Prędkość rozpływającego się strumienia

bardzo szybko maleje, wskutek zwiększającego się przekroju przepływu. Odpowiednio do

malejącej prędkości przepływu ziarna grubsze opadają na dno stożka, skąd są odprowadzane

przez zawór 2. Ziarna drobne, unoszone strumieniem wody, przepływają przez krawędź

przelewową do pierścieniowej rynny 3, z której odprowadzane są na zewnątrz klasyfikatora.

Rys. 3. Klasyfikator stożkowy [1, T. I, s. 181]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Klasyfikatory mechaniczne

Przebieg rozdziału materiału w klasyfikatorach mechanicznych jest praktycznie taki sam

jak w klasyfikatorach korytowych. Określenie „mechaniczny" dotyczy jedynie sposobu

odprowadzania z klasyfikatora osadzonych ziaren. Klasyfikatory mechaniczne stosuje się

wówczas, gdy z materiału należy wydzielić znaczną ilość ziaren grubych przy niewielkim

wychodzie ziaren drobnych, przy czym w procesie klasyfikacji należy zabezpieczyć

jednakowe uziarnienie materiału odbieranego przelewem klasyfikatora.

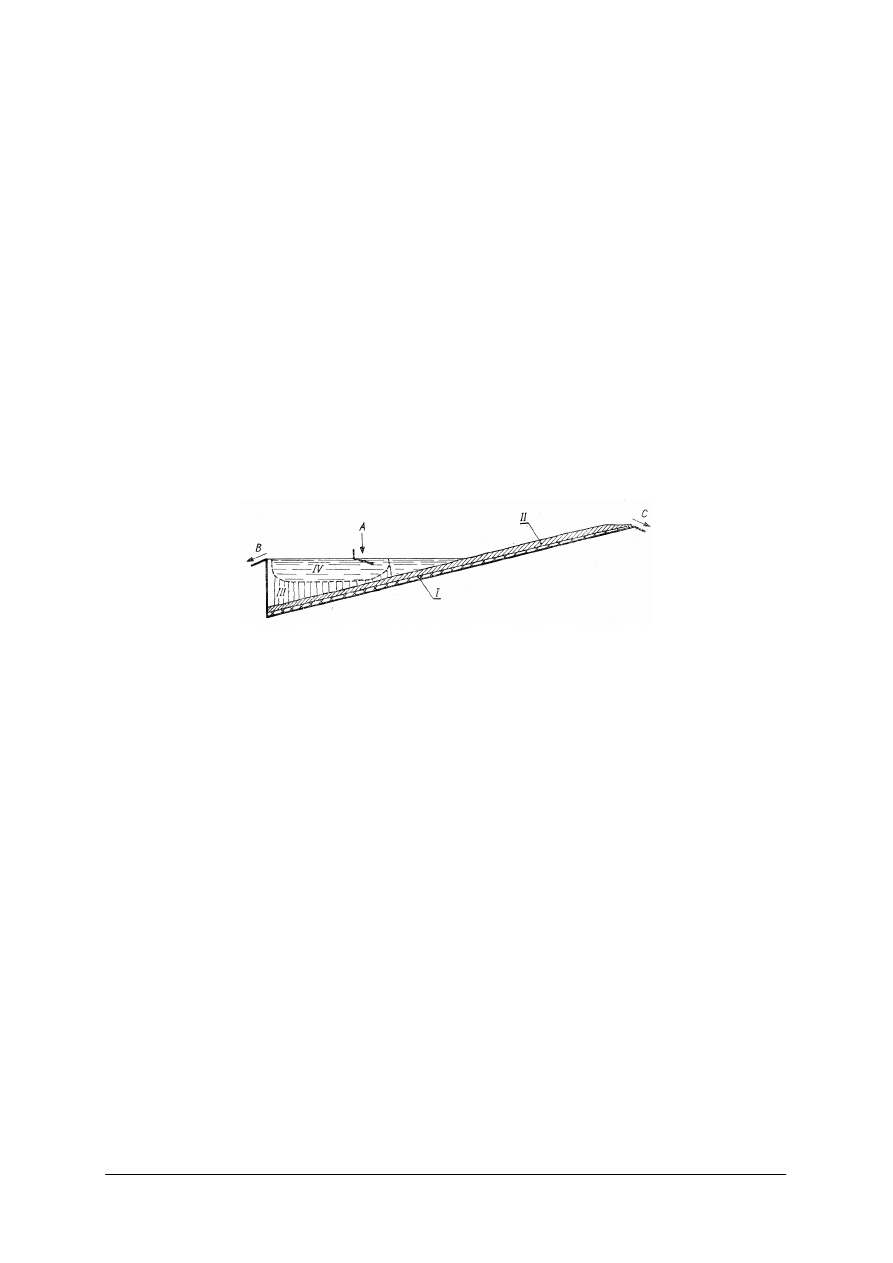

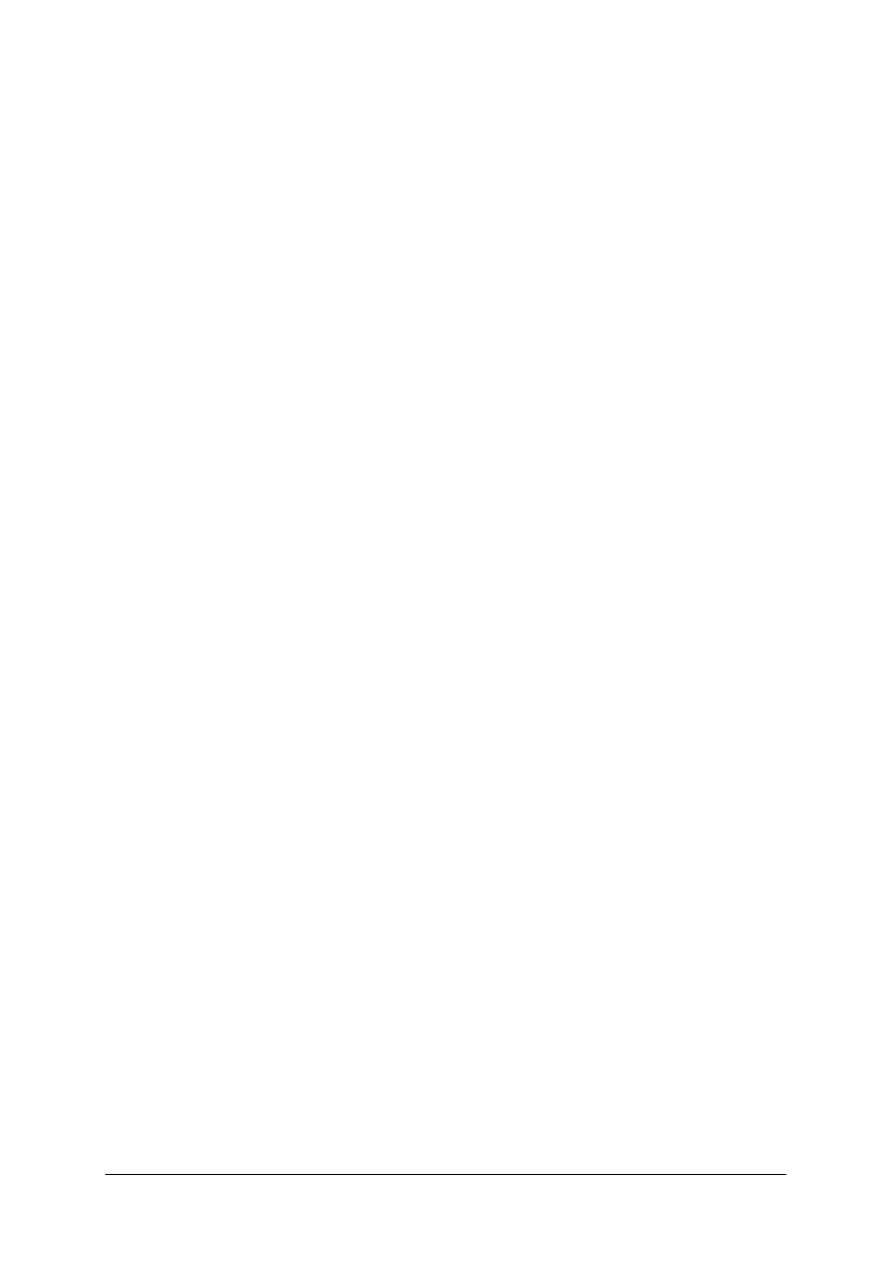

Na rys.4 przedstawiono schematycznie strefy osadzania się materiału w klasyfikatorze

mechanicznym. W strefie I – na samym dnie klasyfikatora – układa się warstwa materiału

o największym wymiarze ziaren, która jest częściowo wygarniana z klasyfikatora, przy czym

pozostająca cienka warstwa osadzonych ziaren stanowi ochronę dna przed ścieraniem. Ziarna

o największym wymiarze osadzają się w strefie II i są one w sposób ciągły wygarniane

z klasyfikatora do wylewu C. Ruch urządzenia wygarniającego powoduje rozluzowanie

osadzonych ziaren w strefie II i przy ograniczonym ruchu wody wypełniającej koryto

klasyfikatora umożliwia dodatkowe wydzielenie ziaren drobnych osadzonych przypadkowo

w masie opadających ziaren grubszych i odprowadzenie ich z klasyfikatora. Strefa III stanowi

mieszaninę wody i materiału, znajdującą się w pewnym stanie równowagi wskutek stałego

ruchu ziaren w granicach tej strefy. Ma ona charakter cieczy ciężkiej zawiesinowej o gęstości

zwiększającej się w kierunku dna koryta.

Rys. 4. Schemat pracy klasyfikatora korytowego [1, T. I, s. 185]

Nadawa doprowadzana w sposób ciągły korytem A przepływa przez obszar strefy IV,

w której następuje opadanie ziaren grubszych i przechodzenie ich do strefy III. Ziarna drobne,

o wymiarze ustalonym prędkością przepływającego strumienia wody, odprowadzane są

z klasyfikatora przelewem B. Wielkość strefy III jest stała przy prawidłowej pracy

klasyfikatora i równomiernej ilości doprowadzanej nadawy oraz stałym zagęszczeniu części

stałych w wodzie. Nierównomierne zasilanie klasyfikatora powoduje zmiany wielkości tej

strefy i zaburzenia w jego pracy, przejawiające się zmianą wymiaru ziarna podziałowego,

wynikającą ze zmiany prędkości przepływu strugi wody w strefie IV.

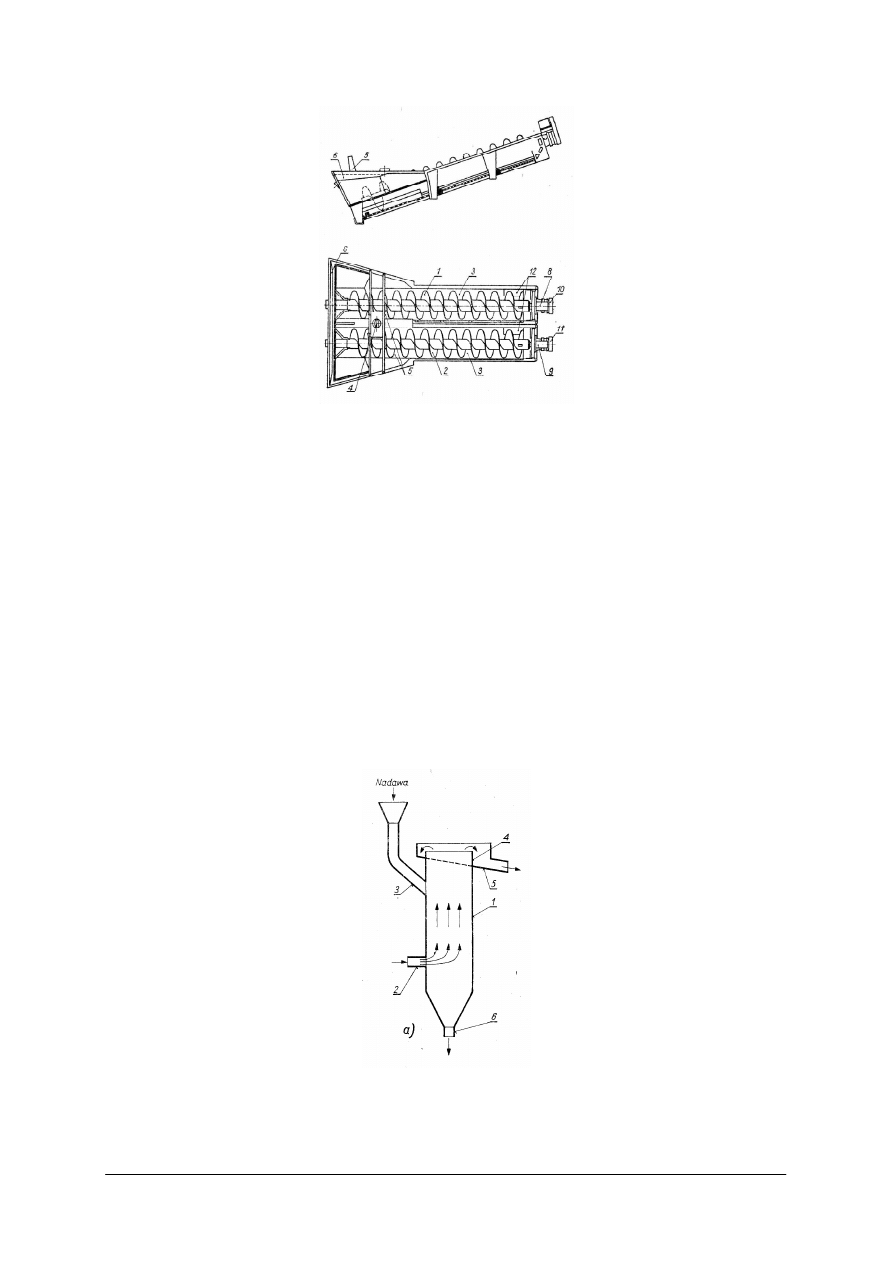

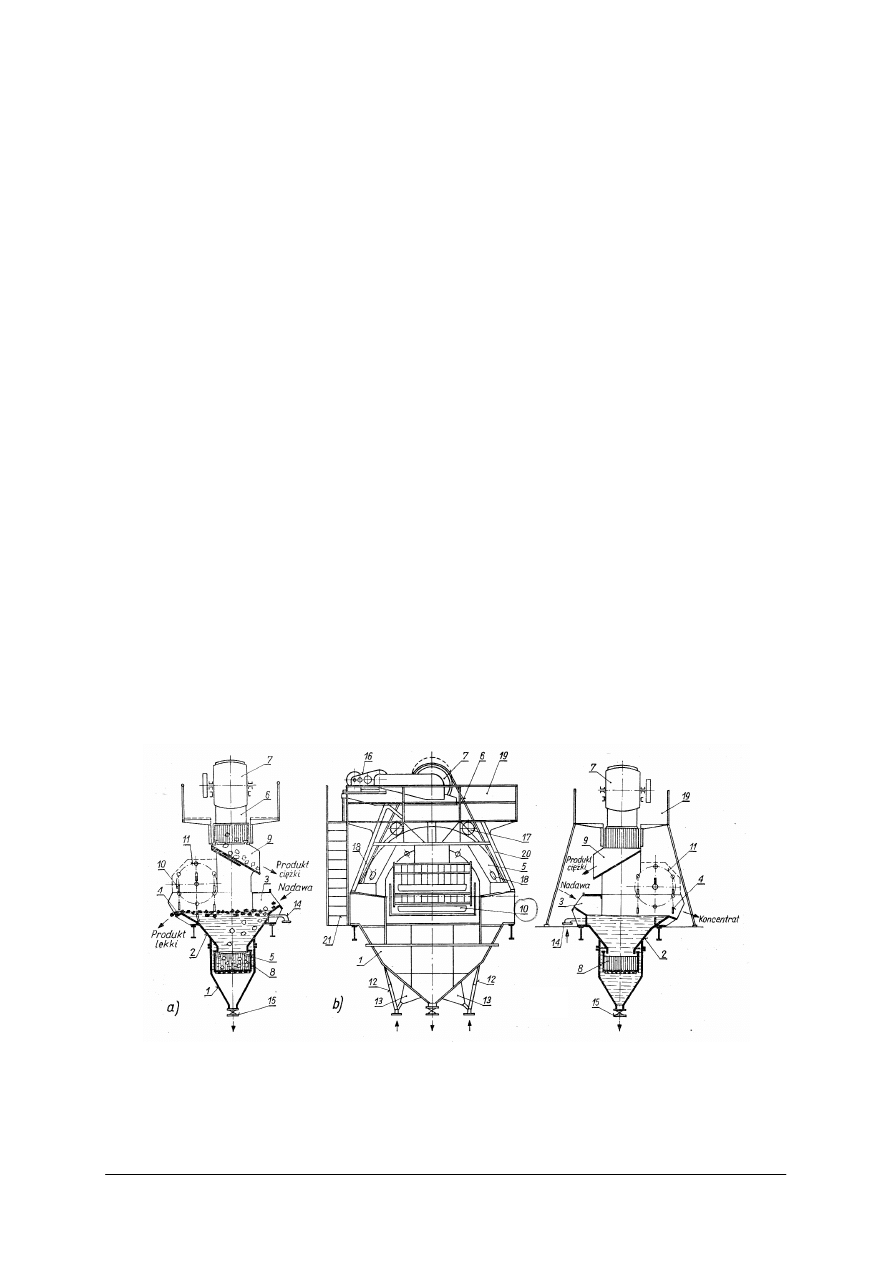

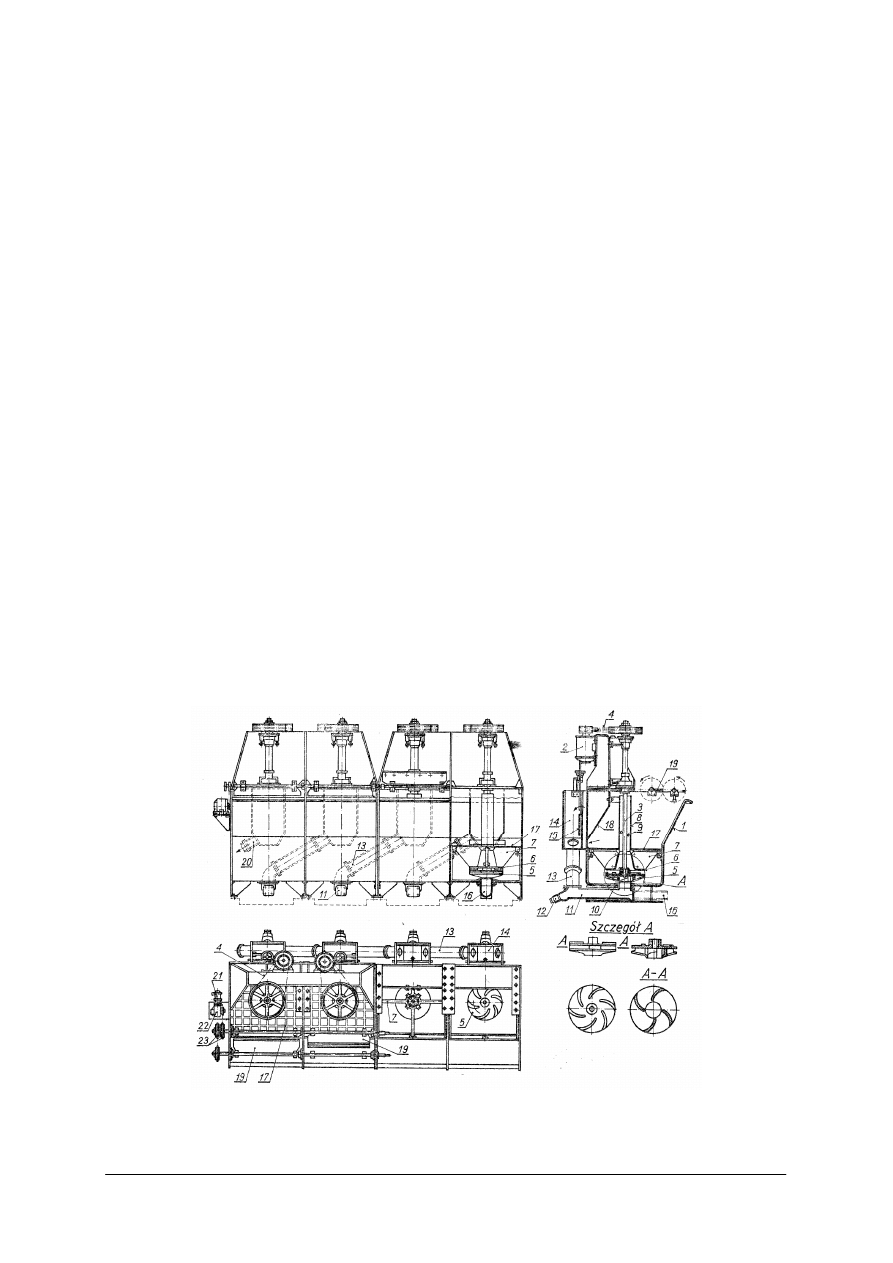

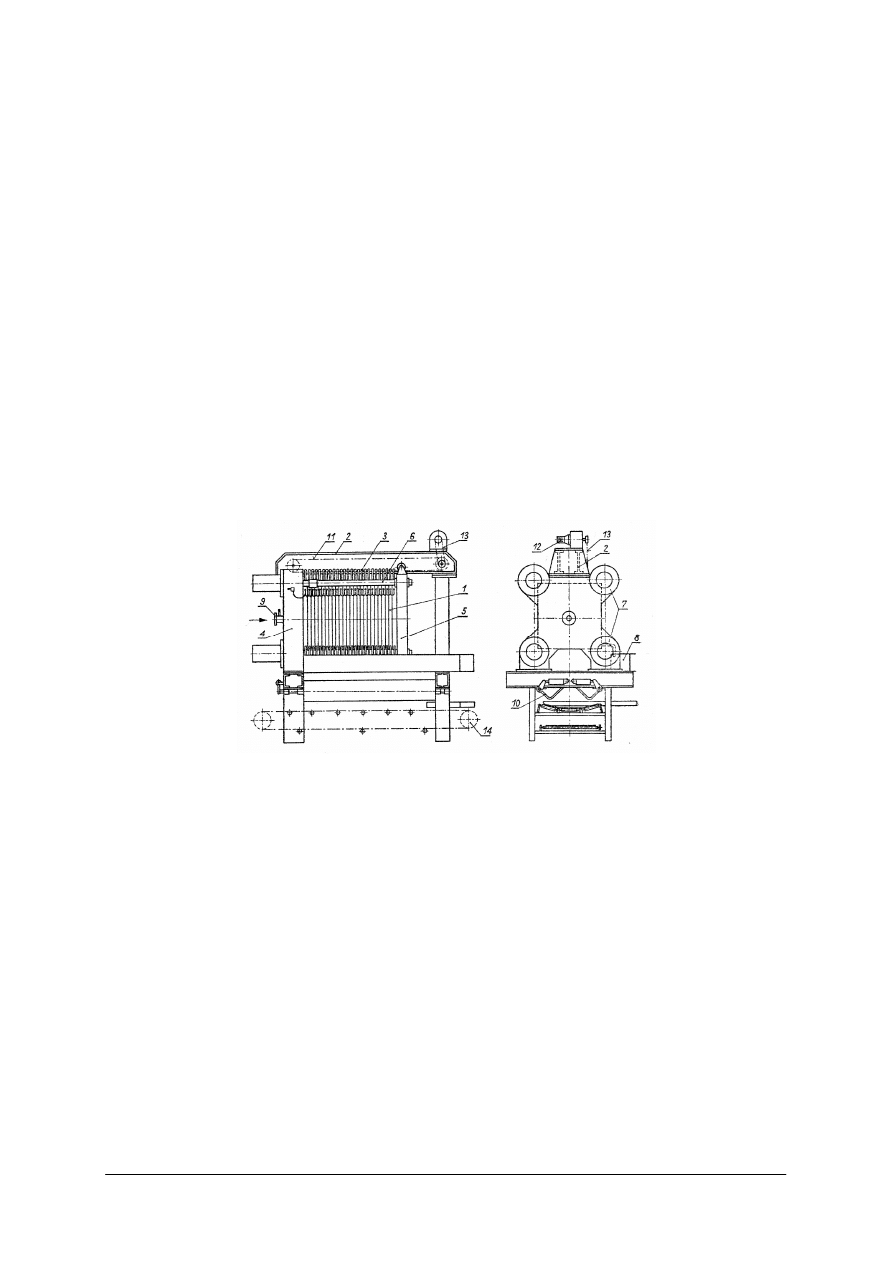

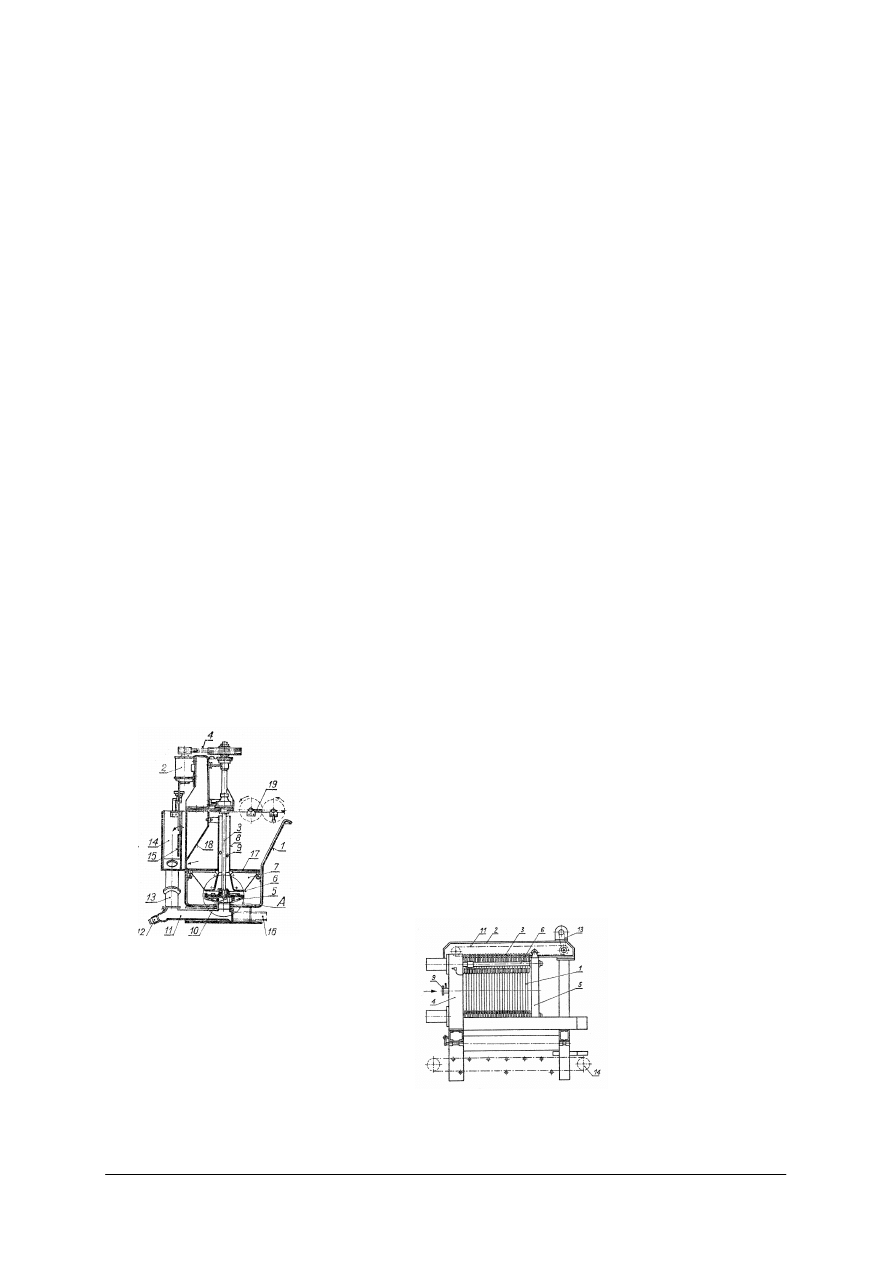

Klasyfikator mechaniczny dwuzwojowy (rys. 5) wyposażony jest w dwa przenośniki

ś

limakowe. Przenośniki ślimakowe 1 i 2 pracują w dwu korytach 3 oddzielonych od siebie

niską przegrodą. Nadawę do klasyfikatora podaje się wspólnym wlotem 4. Przenośniki

ś

limakowe podnoszone są windami hydraulicznymi 5. Przelew z klasyfikatora odbierany jest

do koryta 6, z którego odpływa przez króćce 7. Przenośniki ślimakowe napędzane są

odrębnymi silnikami 8 i 9 poprzez przekładnie redukcyjne 10 i 11. Dodatkową wodę

doprowadza się przewodami 12 w górnej części koryta.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 5. Klasyfikator mechaniczny dwuzwojowy [1, T. I, s. 190]

Klasyfikatory o wznoszącym się ruchu wody

Do rozdziału materiału na klasy ziarnowe o uziarnieniu nadawy w granicach od 0,2 do

2,0 (3,0) mm stosuje się klasyfikatory hydrauliczne, pracujące przy wznoszącym się

strumieniu wody roboczej. Rozdział ziaren w klasyfikatorach tego rodzaju przebiegać może

w warunkach opadania swobodnego lub skrępowanego.

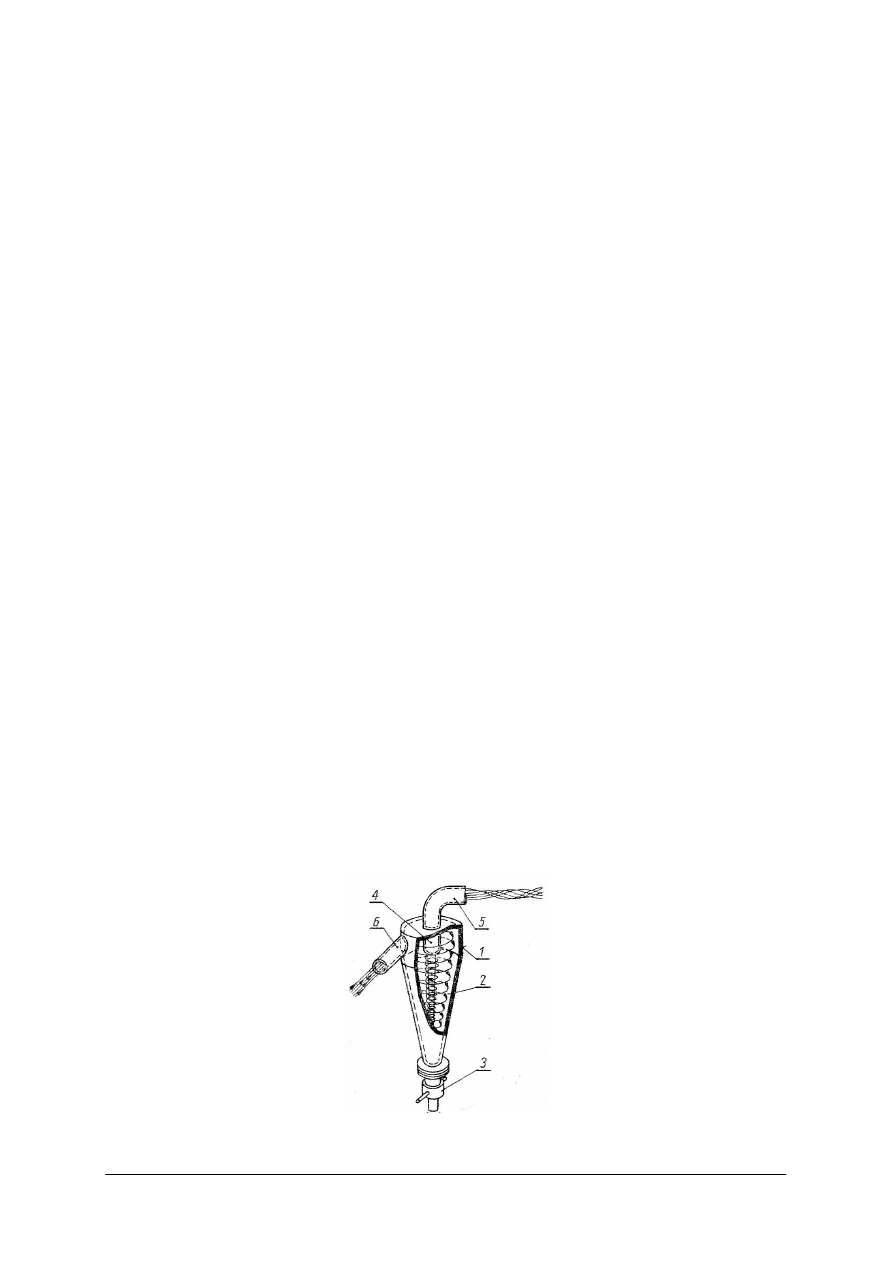

Klasyfikator hydrauliczny o wznoszącym się ruchu wody typu Lavodune (rys. 6)

Do kolumny klasyfikacyjnej 1 doprowadza się przewodem 2 wodę roboczą w takiej

ilości, aby prędkość wznoszenia się jej strumienia była dostosowana do prędkości końcowej

opadania ziarn o żądanym w tym procesie ich wymiarze granicznym. Nadawę do kolumny

klasyfikacyjnej podaje się przewodem 3 powyżej miejsca doprowadzania wody roboczej.

Drobne ziarna nadawy unoszone wznoszącym się strumieniem wody przepływają przez

przelew pierścieniowy 4 do koryta pierścieniowego 5, z którego odprowadzane są na

zewnątrz. Ziarna grubsze opadają na stożkowe dno i odprowadzane są wylewem 6.

Rys. 6. Klasyfikator o wznoszącym się strumieniu wody [1, T. I, s. 193]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Klasyfikatory o złożonym przepływie wody

Klasyfikatory tej grupy pracują przy nachylonym przepływie strumienia nadawy, przy

czym w rejonie przebiegu procesu rozdziału następuje zmiana kierunku przepływu na

wznoszący się.

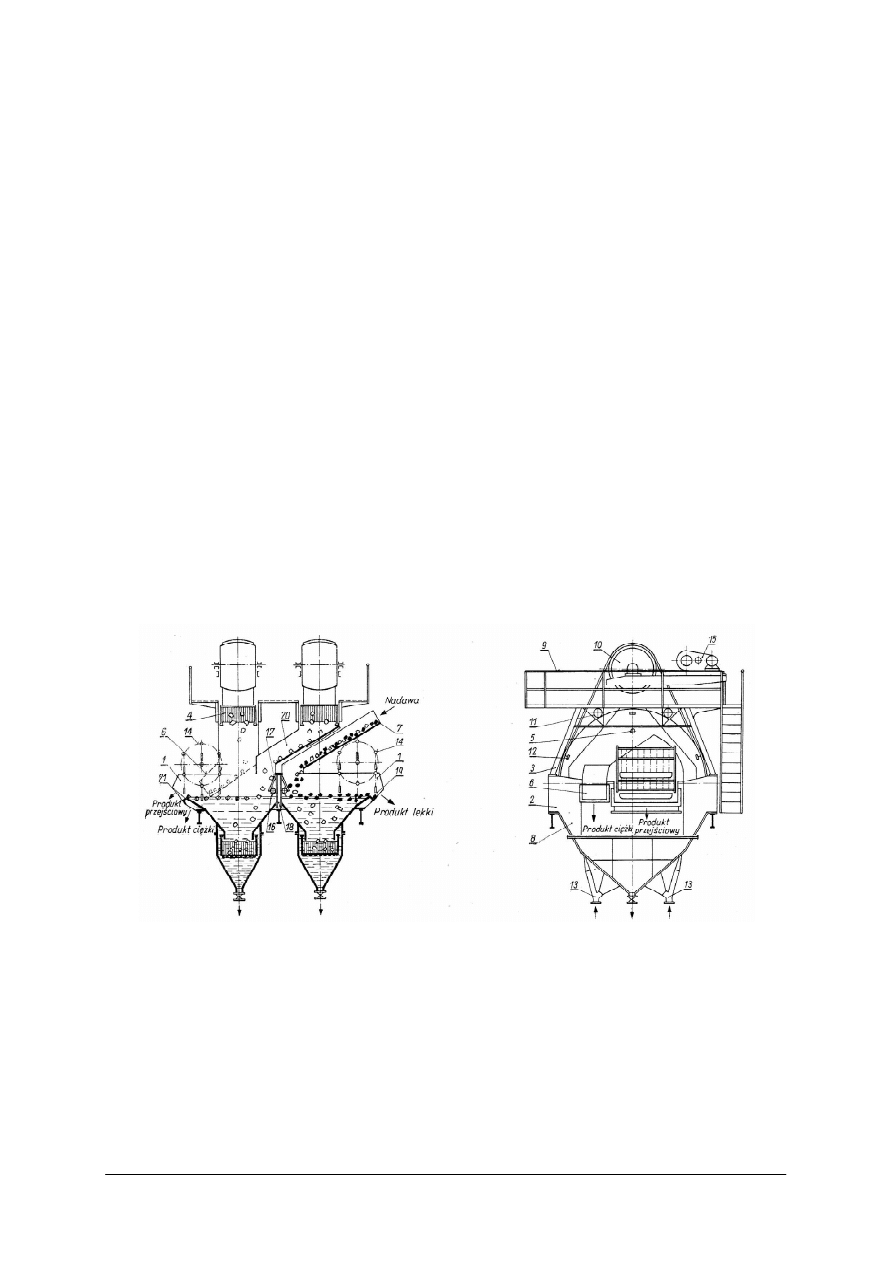

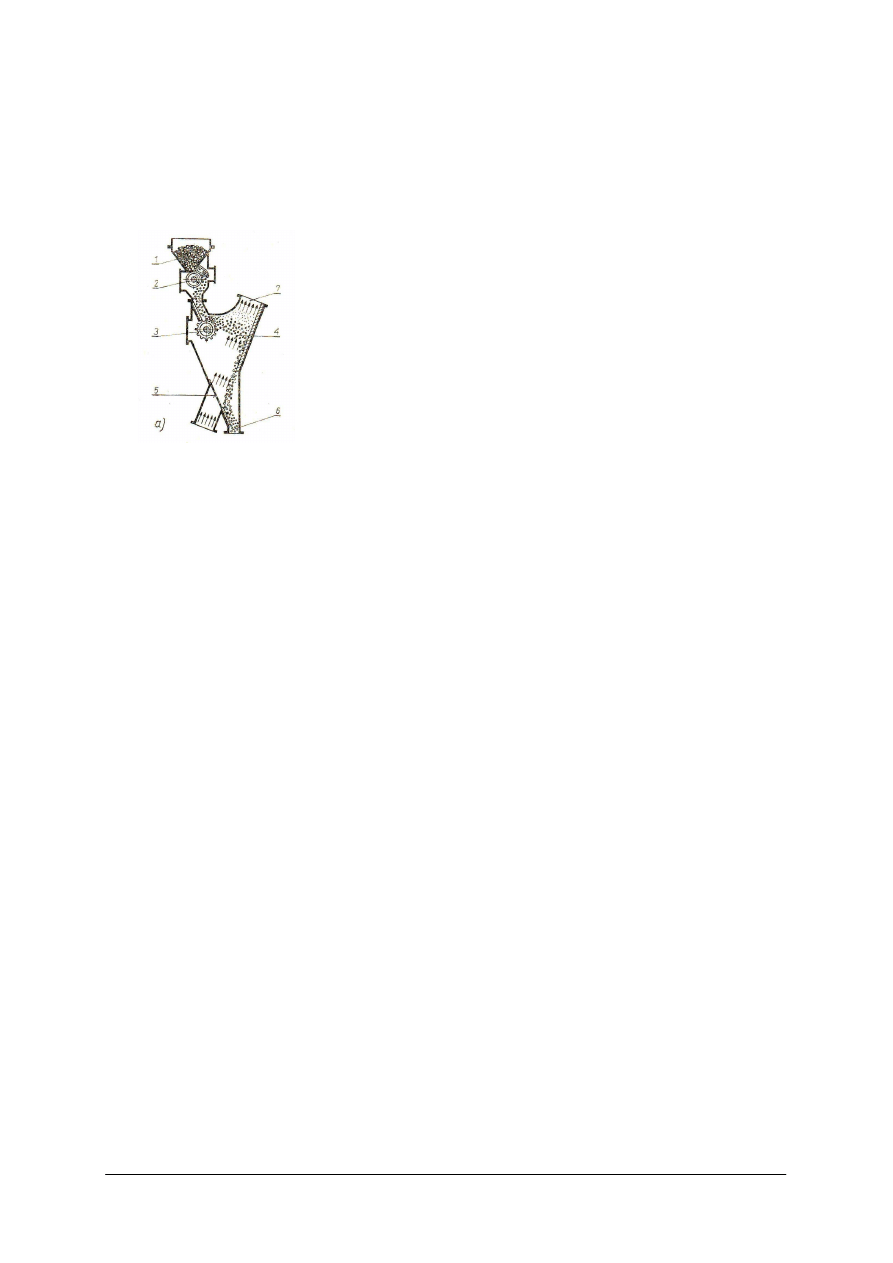

Klasyfikator hydrauliczny Richardsa (rys. 7). Klasyfikator ten należy do grupy

klasyfikatorów pracujących przy swobodnym opadaniu ziaren rozdzielanego materiału.

Skonstruowany jest on w kształcie nachylonego koryta o zwiększającej się szerokości. Dno

koryta (rys.7a) jest ukształtowane w postaci szeregu odwróconych ostrosłupów o ścianach

nachylonych pod kątem 45 i 60° (w przekroju podłużnym). Kolejne ostrosłupy połączone są

pomiędzy sobą nachylonymi korytami przepływowymi.

Nadawę, o stosunku części stałych do wody roboczej 1 : 4, doprowadza się do

nadajnika 1, połączonego odcinkiem koryta 2 z właściwym klasyfikatorem 3. Ponad

kolejnymi komorami ostrosłupowymi umieszczone są poprzeczne przegrody 4, których zada-

niem jest wprowadzenie strumienia wody do komory klasyfikacyjnej i nadanie mu kierunku

schodzącego przed przegrodą i wznoszącego się poza przegrodą. W obszarze schodzącego

i wznoszącego się kierunku przepływu strumienia wody następuje właściwy rozdział

materiału w zależności od prędkości przepływu strumienia wody. Ponieważ kolejne komory

mają zwiększający się przekrój przepływu powodujący odpowiednie zmniejszanie się

prędkości ruchu strumienia wody, przeto wymiar osadzanych klas ziarnowych stopniowo się

zmniejsza. W podanym na rysunku przykładzie otrzymuje się pięć klas ziarnowych

rozdzielanego materiału. Do wylotów kolejnych komór ostrosłupowych umocowane są rurki

sortujące 5 i regulatory hydrauliczne 6. Do regulatorów hydraulicznych doprowadza się

dodatkową wodę roboczą przewodami 7.

Rys. 7. Klasyfikator hydrauliczny Richardsa [1, T. I, s. 196]

Konstrukcję regulatora hydraulicznego przedstawiono na rys.7b. Dolną wodę roboczą

doprowadza się do regulatora przewodem 1 wprowadzonym stycznie do płaszcza jego części

walcowej, dzięki czemu woda otrzymuje ruch wirowy. Wirująca woda wpływa przez otwory

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

2 do środka walca wewnętrznego. Ponieważ otwory 2 mają kierunek swych geometrycznych

osi zgodny z kierunkiem wirowania wody, przeto wpływająca do wnętrza regulatora woda

zachowuje również ruch wirowy. Poniżej części walcowej regulatora, w jego odcinku

stożkowym, zabudowane są pionowe przegrody 3 wstrzymujące ruch wirowy. Przez

stożkową część regulatora odbierany jest materiał osadzony w komorze. Ilością

doprowadzanej dolnej wody roboczej reguluje się prędkość wznoszącego się strumienia wody

w klasyfikatorze i wymiar osadzanej klasy ziarnowej.

W klasyfikatorze Richardsa można uzyskać warunki opadania skrępowanego ziaren przez

ich zagęszczenia w stosunku od 1 : 1 do 1 : 2 oraz przez wbudowanie w dnach komór

klasyfikatora odpowiednio poszerzonego kanału sortującego 1 (rys. 7c), połączonego rurą

sortującą 2 z regulatorem 3. W czasie pracy klasyfikatora ustala się określoną prędkość

wznoszącego się strumienia wody, mniejszą od jej prędkości w rurze sortującej. Wskutek

zmniejszonej prędkości wznoszącego się strumienia wody gromadzi się w kanale sortującym

większą ilość ziaren, tworząc w ten sposób warunki opadania skrępowanego.

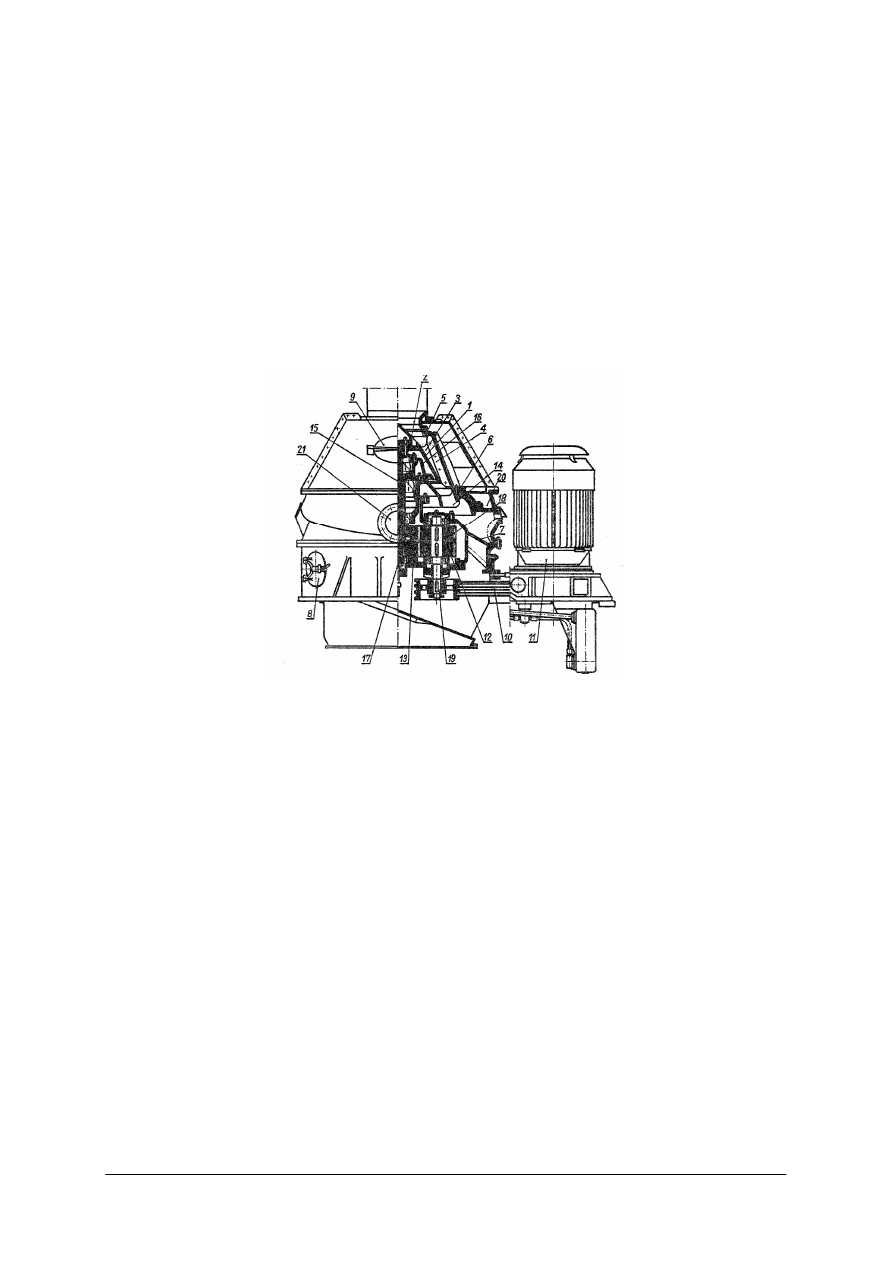

Klasyfikatory hydrauliczne odśrodkowe

Klasyfikację hydrauliczną można również prowadzić w wirującym strumieniu wody,

wykorzystując do rozdziału materiału siłę odśrodkową wytwarzaną przez wirującą wodę.

Urządzeniami służącymi do tego celu są hydrocyklony i wirówki odśrodkowe.

Klasyfikator hydrocyklonowy (rys. 8). Klasyfikator składa się z krótkiej walcowej części

1 przechodzącej w stożek 2. U dołu części stożkowej zabudowana jest dysza wylotowa 3

o regulowanej średnicy wylotu. W walcowym odcinku hydrocyklonu umieszczona jest krótka

rura rozdzielcza 4 połączona bezpośrednio z przelewem 5. Nadawę do hydrocyklonu

doprowadza się króćcem 6 stycznie do wewnętrznej powierzchni walcowej. Materiał wraz

z wodą doprowadzony pod ciśnieniem do części walcowej otrzymuje ruch wirowy śrubowy

skierowany ku dołowi. Wytworzona siła odśrodkowa odrzuca ziarna materiału na wewnętrzną

ś

cianę części stożkowej, tworząc tam warstwę materiału spływającą ruchem śrubowym

w kierunku dolnego otworu wylewowego. Przy odpowiednim doborze średnicy wylewu

ustala się ilość odprowadzanego nim materiału, jednak w ilości mniejszej od ilości

doprowadzonej nadawy. Nadmiar wody zawierający ziarna, które siła odśrodkowa nie

odrzuciła do warstwy poruszającej się po wewnętrznym płaszczu stożka, otrzymuje ruch

ś

rubowy w kierunku ku górze do rury rozdzielczej 4, przez którą przelewem odprowadzany

jest na zewnątrz. Przy odpowiednim doborze ciśnienia nadawy doprowadzanej do

hydrocyklonu i średnicy dolnego wylewu ustalić można dokładnie wymiar ziarna

podziałowego pomiędzy klasą ziarnową odprowadzaną przelewem i klasą ziarnową

odprowadzaną wylewem.

Rys. 8. Klasyfikator hydrauliczny odśrodkowy. Hydrocyklon [1, T. I, s. 200]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 9. Schematy konstrukcyjne poziomych wirówek klasyfikacyjnych [1, T. I, s. 202]

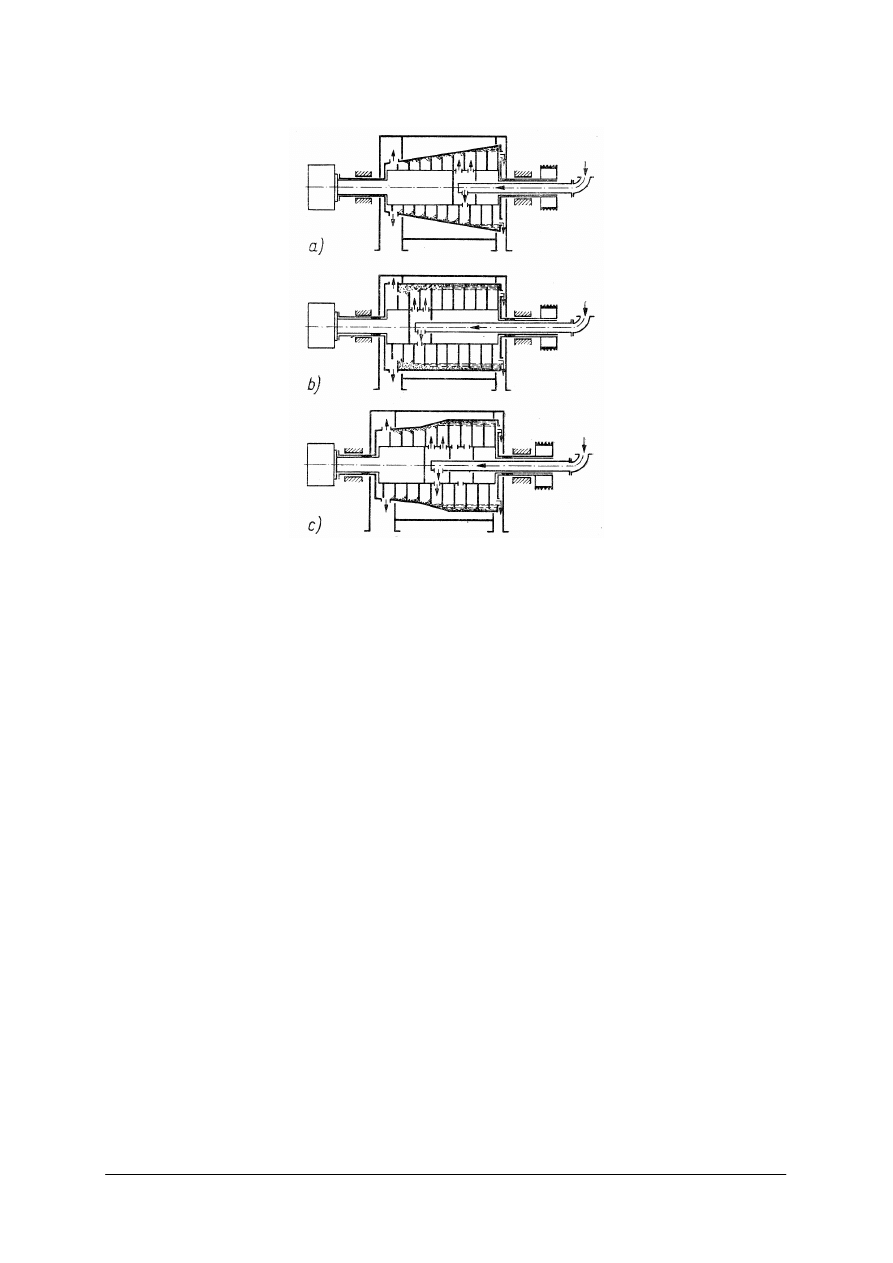

Wirówki klasyfikujące. Do klasyfikacji drobno uziarnionego materiału stosuje się również

wirówki o działaniu okresowym lub ciągłym, pionowe lub poziome (położenie bębna

wirującego). Wirówki o ruchu okresowym nie mają szerokiego zastosowania w przemyśle;

stosowane są tam głównie wirówki o ruchu ciągłym.

Elementami roboczymi wirówek poziomych są zewnętrzny wirujący bęben i wewnętrzny

wirnik. Bęben i wirnik wirują z różną liczbą obrotów, przy czym liczba obrotów wirnika jest

zazwyczaj o około 2% mniejsza od liczby obrotów bębna. Bębny wirujące mogą mieć kształt

stożka ściętego (rys. 9a), cylindryczny (rys. 9b) lub cylindryczno-stożkowy (rys. 9c).

W wirówkach przeznaczonych do klasyfikacji drobno uziarnionych kopalin należy już

w okresie ich konstruowania uwzględnić przybliżony wymiar ziarna podziałowego przez

odpowiednie dostosowanie ich elementów konstrukcyjnych do założonych zadań. Dokładnej

regulacji wymiaru ziarna podziałowego dokonuje się w czasie ruchu roboczego wirnika.

Klasyfikacja aerodynamiczna jest to rozdział ziaren w poziomym lub wznoszącym się

strumieniu powietrza lub innego gazu, np. spalin. W klasyfikatorach aerodynamicznych

wykorzystuje się działanie na ziarno siły wywołanej ruchem powietrza (gazu), płynącego

z pewną prędkością oraz siłę ciężkości rozdzielanych ziaren. W niektórych rozwiązaniach

konstrukcyjnych na ziarna działa dodatkowa siła odśrodkowa wirujących elementów

roboczych klasyfikatora, dozujących (podających) nadawę do przestrzeni roboczej.

Zjawiska występujące podczas klasyfikacji aerodynamicznej są bardzo zbliżone do

zjawisk występujących w klasyfikacji hydraulicznej. Istotna różnica polega na różnych

własnościach fizycznych obu ośrodków. W ośrodku wodnym znaczny wpływ na przebieg

rozdziału ma gęstość tego ośrodka i lepkość cieczy, które stawiają duży opór opadającym

ziarnom. Bardzo mała gęstość powietrza i mały opór stawiany opadającym ziarnom

powodują, że końcowa prędkość opadania ziaren w tym ośrodku jest kilkakrotnie większa niż

w ośrodku wodnym. Dla przykładu można podać, że końcowa prędkość opadania ziaren

kwarcu o średnicy 3 mm w wodzie wynosi około 0,2 m/s, w powietrzu natomiast 1,0 m/s.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Podstawowe znaczenie w klasyfikacji aerodynamicznej ma wilgoć przemijająca kopaliny

kierowanej do rozdziału. Zawartość wilgoci przemijającej nie może przekraczać wartości,

przy której najdrobniejsze ziarna materiału ulegają nawet nietrwałemu połączeniu. Należy

zatem stwierdzić, że do tego procesu trzeba kierować materiał suchy lub uprzednio

wysuszony, którego wszystkie ziarna są całkowicie rozluzowane, a całość materiału musi

wykazywać dużą sypkość.

Doświadczalnie stwierdzono, że tylko niektóre kopaliny można rozdzielać

aerodynamicznie przy zawartości w nich do 6% wilgoci przemijającej, powyżej tej wartości

rozdział praktycznie nie przebiega.

Klasyfikację aerodynamiczną stosuje się do:

−

rozdziału materiału drobno i bardzo drobno uziarnionego na określone wymiarami klasy

ziarnowe, które po rozdziale stanowią produkty przejściowe do dalszych procesów

przeróbczych, a klasyfikacja jest operacją przygotowawczą, lub wydzielone klasy

ziarnowe stanowią końcowe produkty procesu (sortymenty lub produkty handlowe)

i wówczas klasyfikacja jest operacją główną;

−

wydzielania z materiału (kopaliny), o uziarnieniu np. poniżej 10 (20) mm, ziaren

drobnych i bardzo drobnych przed skierowaniem tej kopaliny do innych procesów

przeróbczych; klasyfikacja prowadzona jest jako operacja przygotowawcza lub

pomocnicza.

Klasyfikatory aerodynamiczne można więc podzielić na:

−

właściwe, służące do rozdziału materiału bardzo drobnouziarnionego na żądane klasy

ziarnowe,

−

odpylające (odpylacze), służące do wydzielania pyłu z kopalin o większym uziarnieniu.

Klasyfikatory aerodynamiczne stosowane są często w operacjach kontrolno-

klasyfikujących jako urządzenie bezpośrednio współpracujące z kruszarkami dostosowanymi

do rozdrabiania miałkiego przy założeniu otrzymywania kruszywa o ustalonym wymiarze

klasy ziarnowej. Klasyfikator pracuje wówczas w zamkniętym cyklu roboczym z kruszarką,

a jego zadaniem jest wydzielenie z kruszywa nadziarna i skierowanie go z powrotem do

kruszarki do rozdrabiania wtórnego.

Wydzielony pył o prawidłowym uziarnieniu kierowany jest do dalszych operacji

przeróbczych lub do bezpośredniego zużycia jako produkt końcowy. W wielu rozwiązaniach

konstrukcyjnych kruszarek klasyfikator aerodynamiczny stanowi całość konstrukcyjną

z kruszarką; przykładem tego rodzaju są kruszarki pierścieniowe.

W przypadkach rozdrabiania w kruszarkach pracujących w cyklu zamkniętym

z klasyfikatorami aerodynamicznymi kopalin wilgotnych czynnikiem, transportującym

rozdrabiany materiał pomiędzy kruszarką a klasyfikatorem, jest gorący gaz (ogrzane

powietrze, spaliny) o temperaturze dostosowanej do termicznego suszenia rozdrabianej

kopaliny. Przykładem stosowania układu technologicznego kruszarka-klasyfikator jest

przygotowanie pyłu węglowego do opalania kotłów.

Klasyfikatory aerodynamiczne stosowane są między innymi w zakładach przeróbczych soli

kuchennej (wydzielanie tzw. pudru solnego), w cementowniach, w przemyśle chemicznym, np.

do produkcji mączki krzemionkowej, fosforytowej, przy suchej przeróbce rud, itp.

Prawidłowy przebieg procesu rozdziału aerodynamicznego wymaga spełnienia kilku

podstawowych warunków, a mianowicie:

−

materiał kierowany do klasyfikacji musi być suchy; zawartość w nim wilgoci nie może

powodować zlepiania się ziaren i utraty przez kopalinę pełnej sypkości;

−

kopalina musi być podawana do klasyfikatora w pełni rozluzowana, na całą szerokość

przekroju przestrzeni roboczej;

−

klasyfikator należy zasilać równomiernie nadawą przy możliwie jednakowym stosunku

części stałych do powietrza (gazu).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

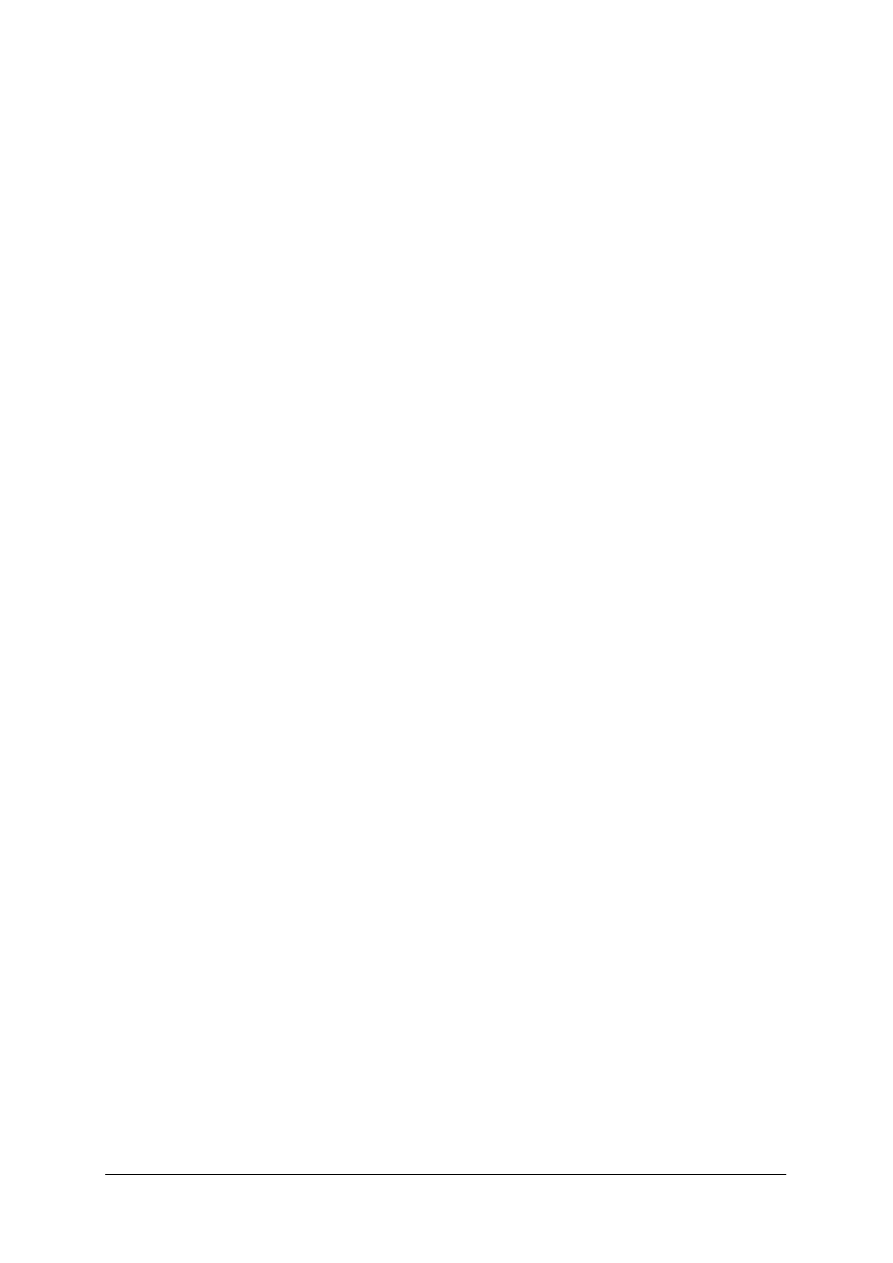

Klasyfikatory aerodynamiczne strumieniowe

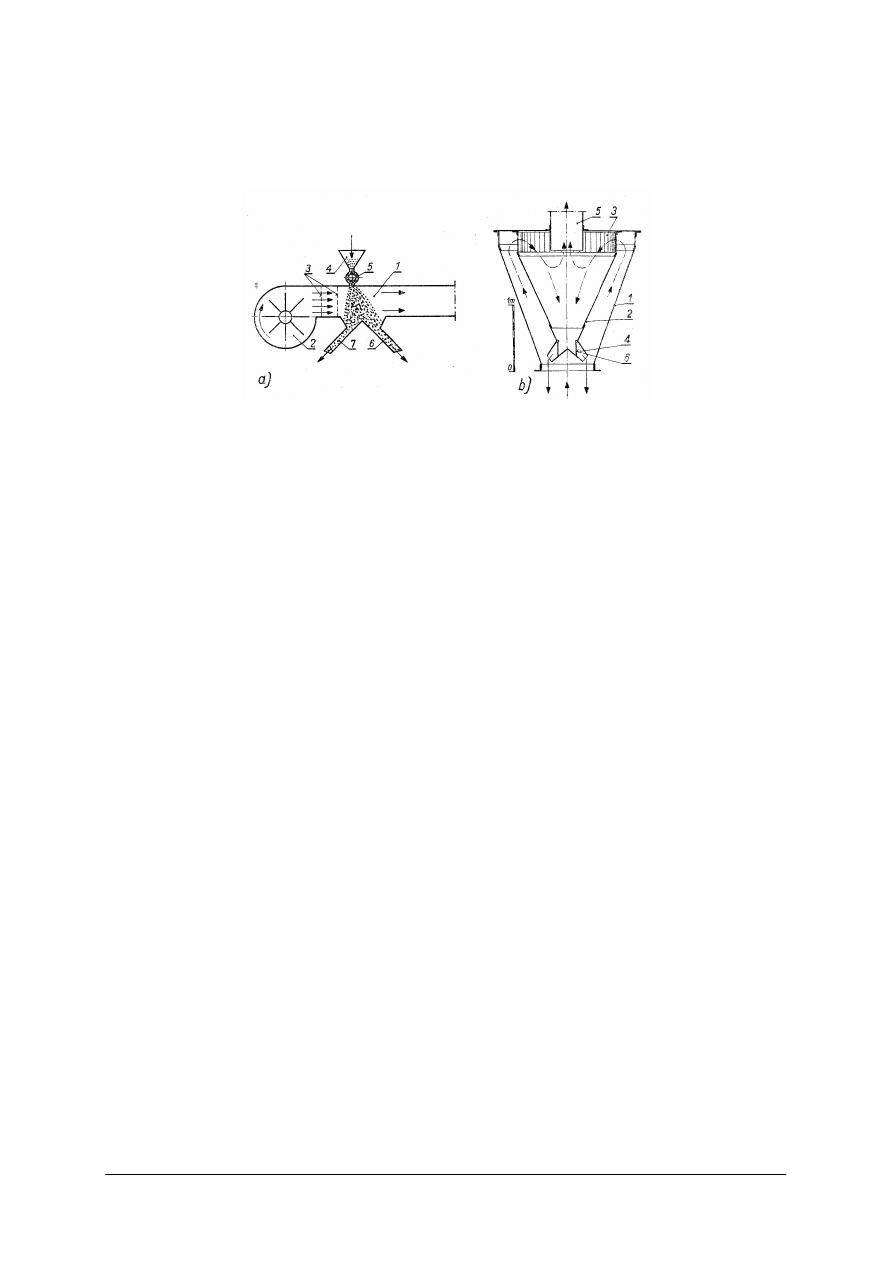

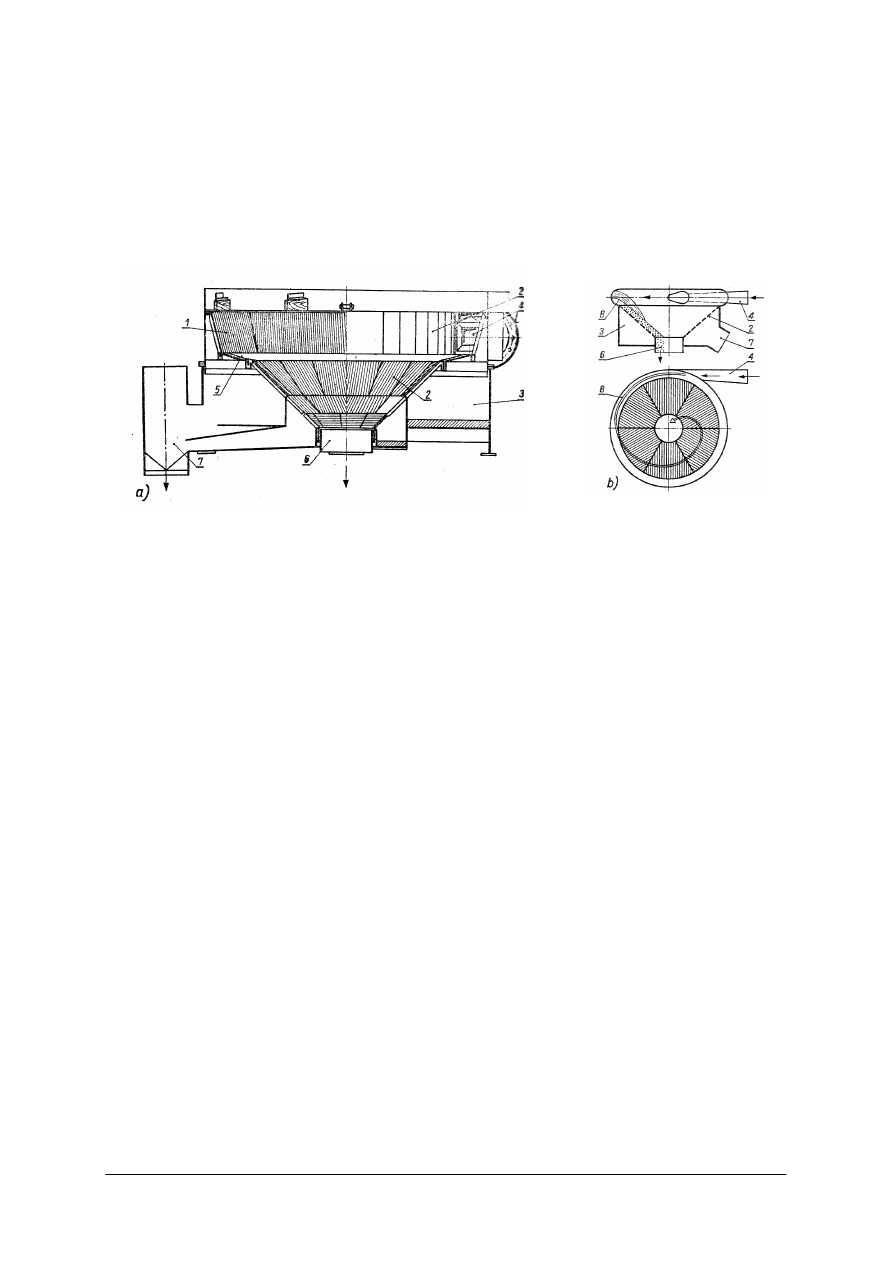

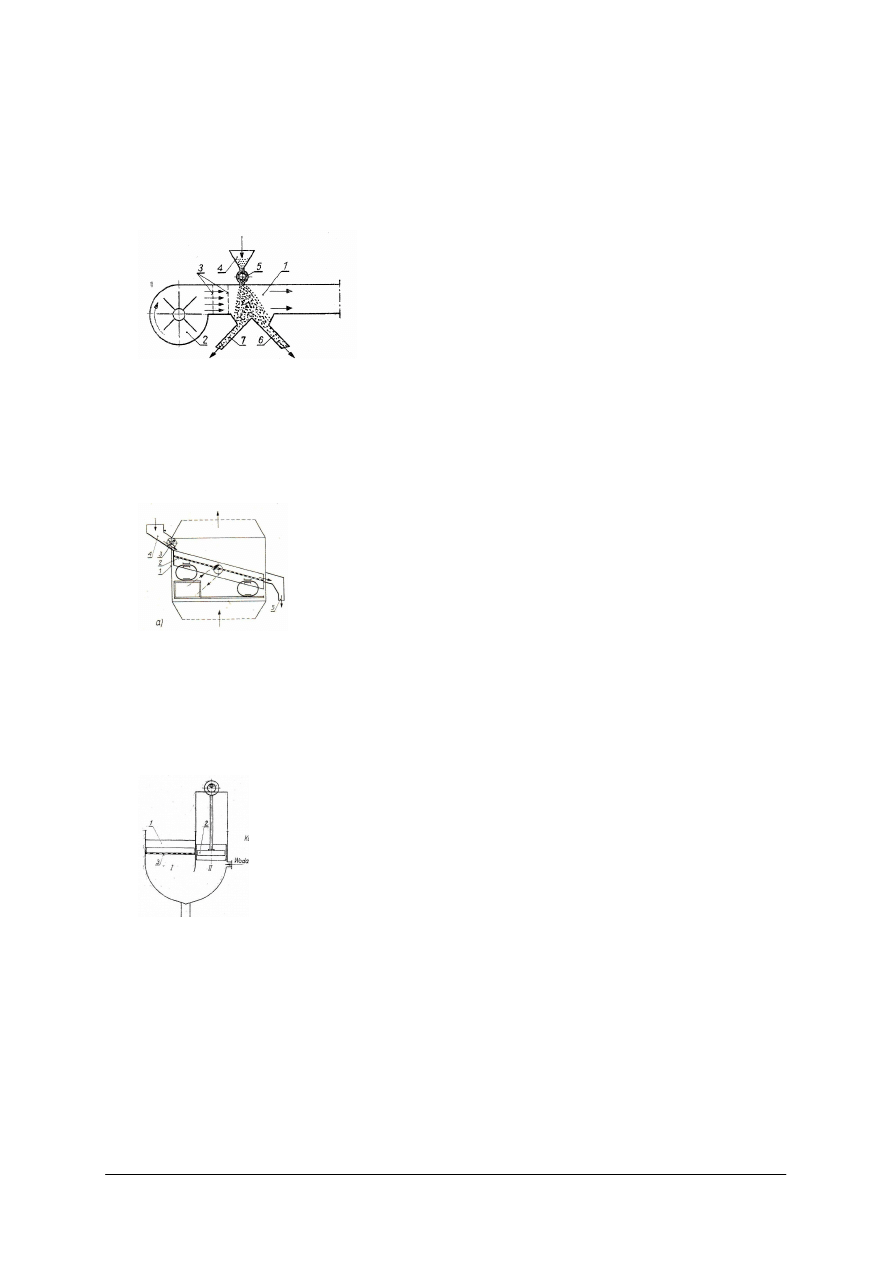

Klasyfikator Edisona jest typowym przykładem klasyfikatora o poziomym przepływie

strumienia powietrza roboczego (rys. 10a).

Rys. 10. Klasyfikatory strumieniowe [1, T. I, s. 205]

Poziomy strumień powietrza w komorze klasyfikacyjnej 1 wytwarzany jest przez

wentylator 2. Przed komorą klasyfikacyjną zabudowane są dwie pionowe siatki 3, których

zadaniem jest nadanie strumieniowi powietrza regularnego, spokojnego przepływu w całym