1.1.

Połączenie montażowe podciągu

Podciąg należy podzielić na elementy możliwe do przetransportowania

na budowę oraz zaprojektować ich połączenie, najlepiej na śruby, ponieważ

jest łatwiej je wykonać niż połączenie spawane. Połączenia montażowe

wykonuje się w miejscach, w których ich wykonanie nie sprawia problemów

oraz w miejscach gdzie występują najmniejsze siły wewnętrzne.

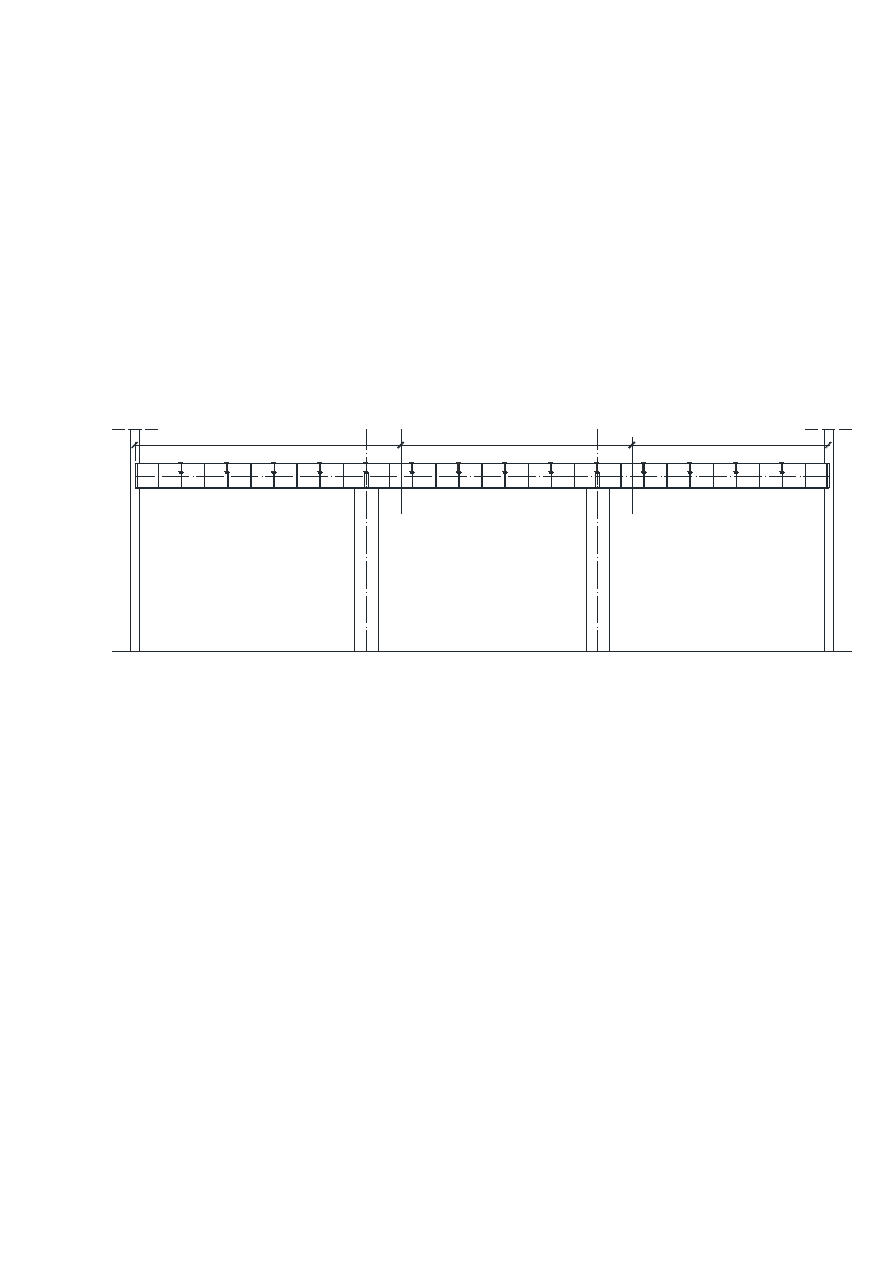

Zdecydowano się podzielić podciąg na 3 części, zastosować dwa

połączenia montażowe, każde w odległości 1,5m od podpór na słupach.

Otrzymane długości części wynoszą: 11,5m, 10m, 8,5m i zostały

przedstawione na rys. 2.25.

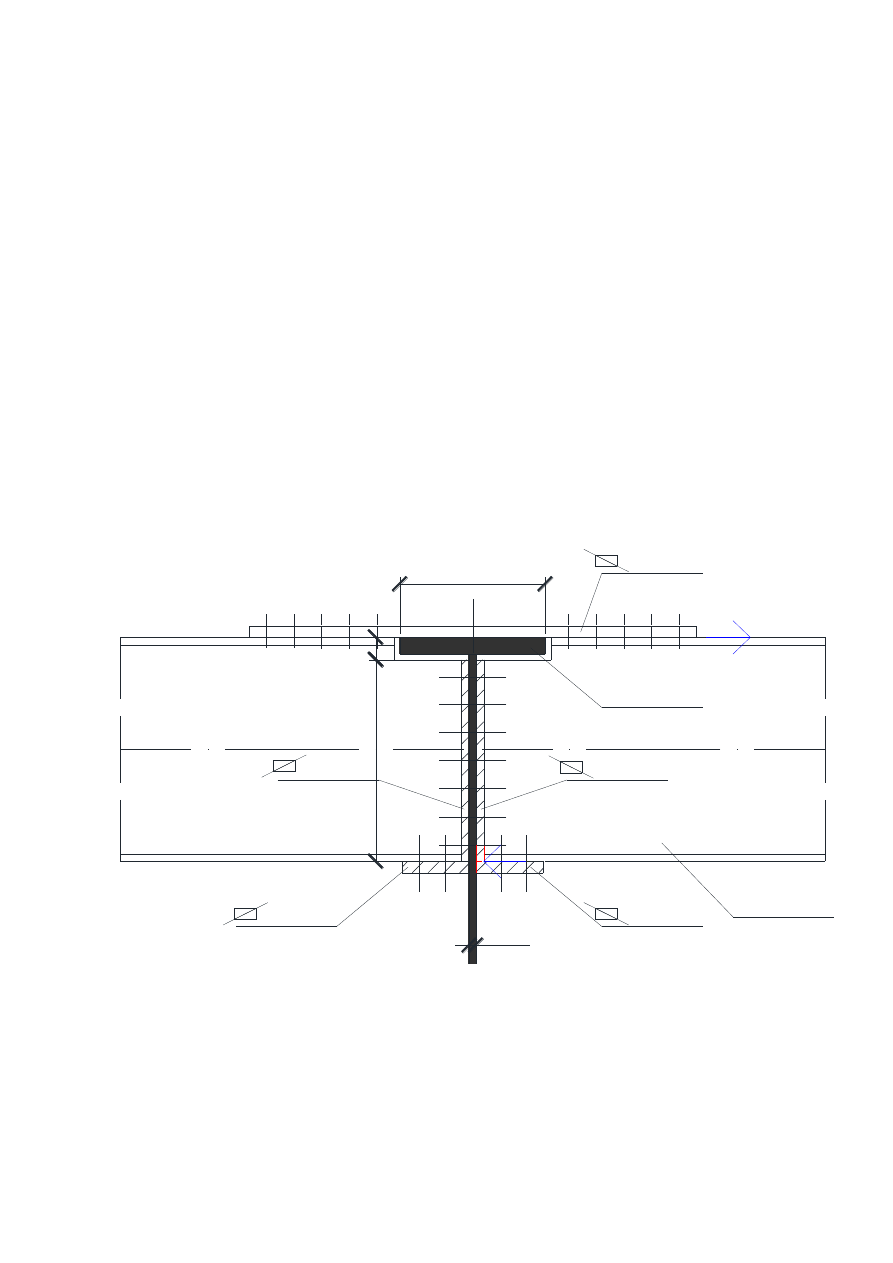

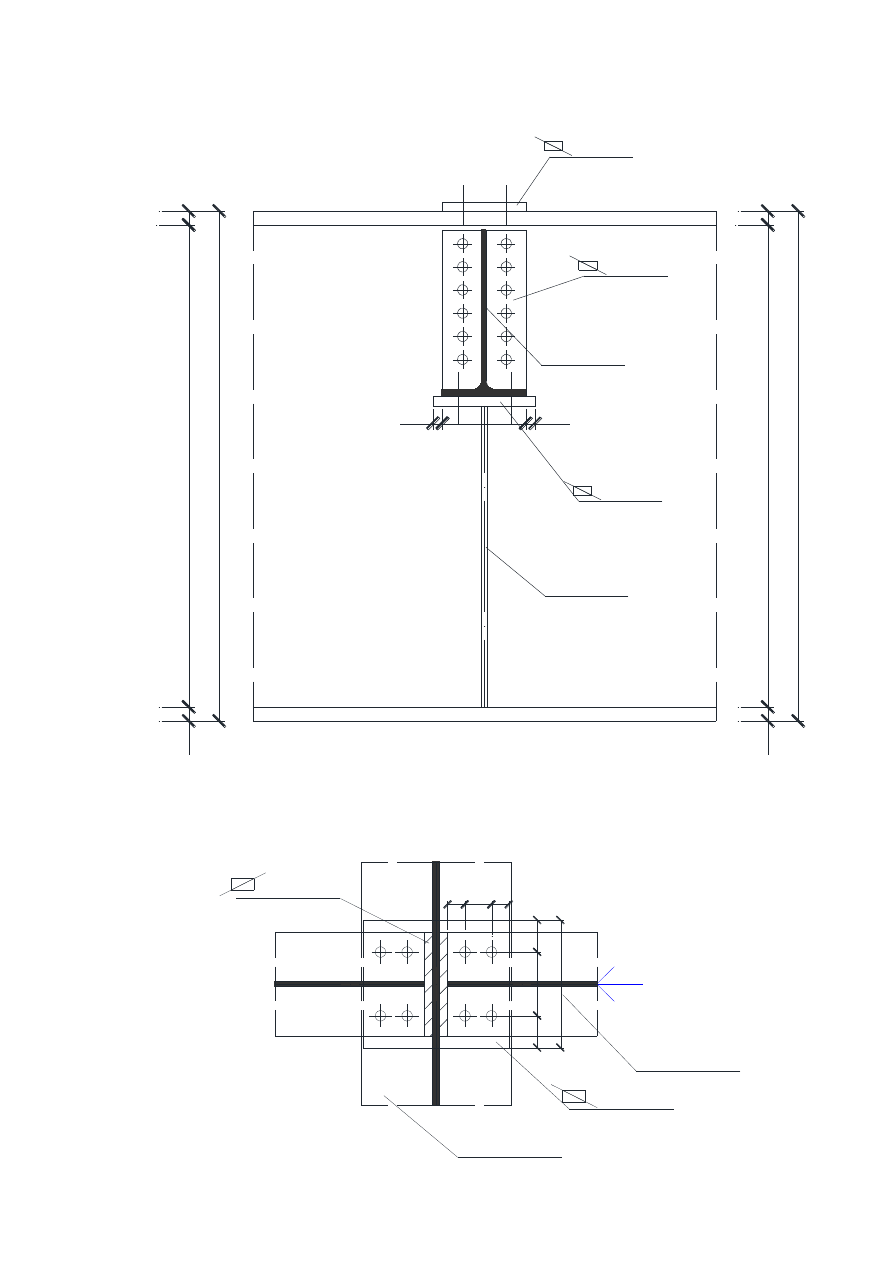

Rys. 2.25. Połączenia montażowe podciągu.

Siły przekrojowe w miejscu połączenia 1,5m od podpory, odczytane

z programu Robot:

M

max

= -61,14kNm

M

min

= -807,82kNm

V

max

= 786,02kN

V

min

= 170,02kN

Połączenie sprężane kategorii E

Przyjęto śruby M24 klasy 12.9

S

Rt

= 280kN

R

m

= 1220MPa

R

e

= 1100MPa

Otwory:

d

0

=24+2=22mm

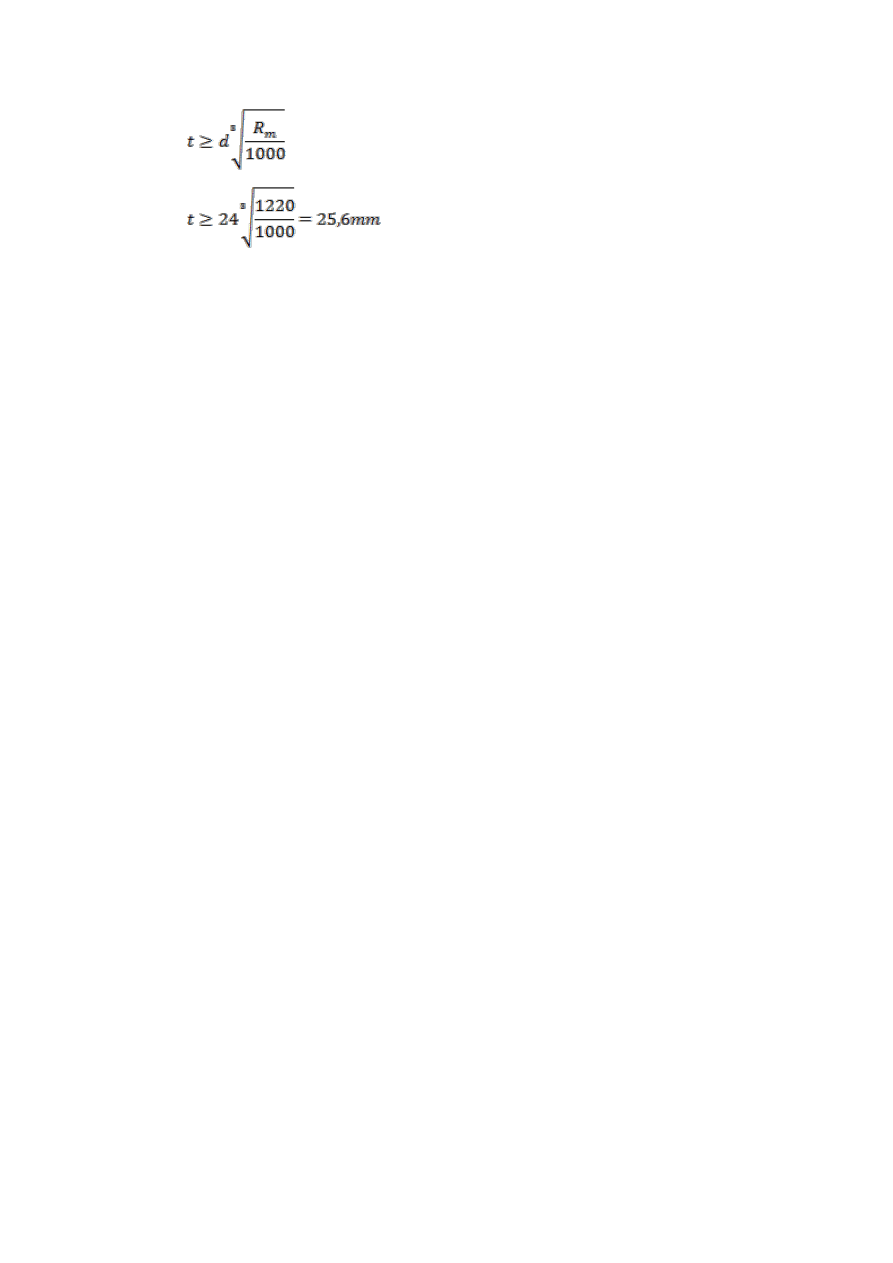

Grubość blachy doczołowej:

Połączenie

montażowe

Połączenie

montażowe

1150

1000

850

Poz. 2

Podciąg

Przyjmuję 28mm

Wymiary blachy uniwersalnej: 28mmx260mmx1260mm

Rozstaw łączników w blasze doczołowej wg 6.2.2. d:

Odległość śrub od swobodnej krawędzi blachy a

2

:

1,5d≤a

2

≤6t

1,5·24≤a

2

≤6·28

36mm≤a

2

≤168mm

Przyjęto a

2

= 40mm, 62mm oraz 36mm

Odległość między śrubami a:

2,5d≤a≤15t

2,5·24≤a≤15·28

60mm≤a≤420mm

Przyjęto a=60mm 106mm oraz 182mm.

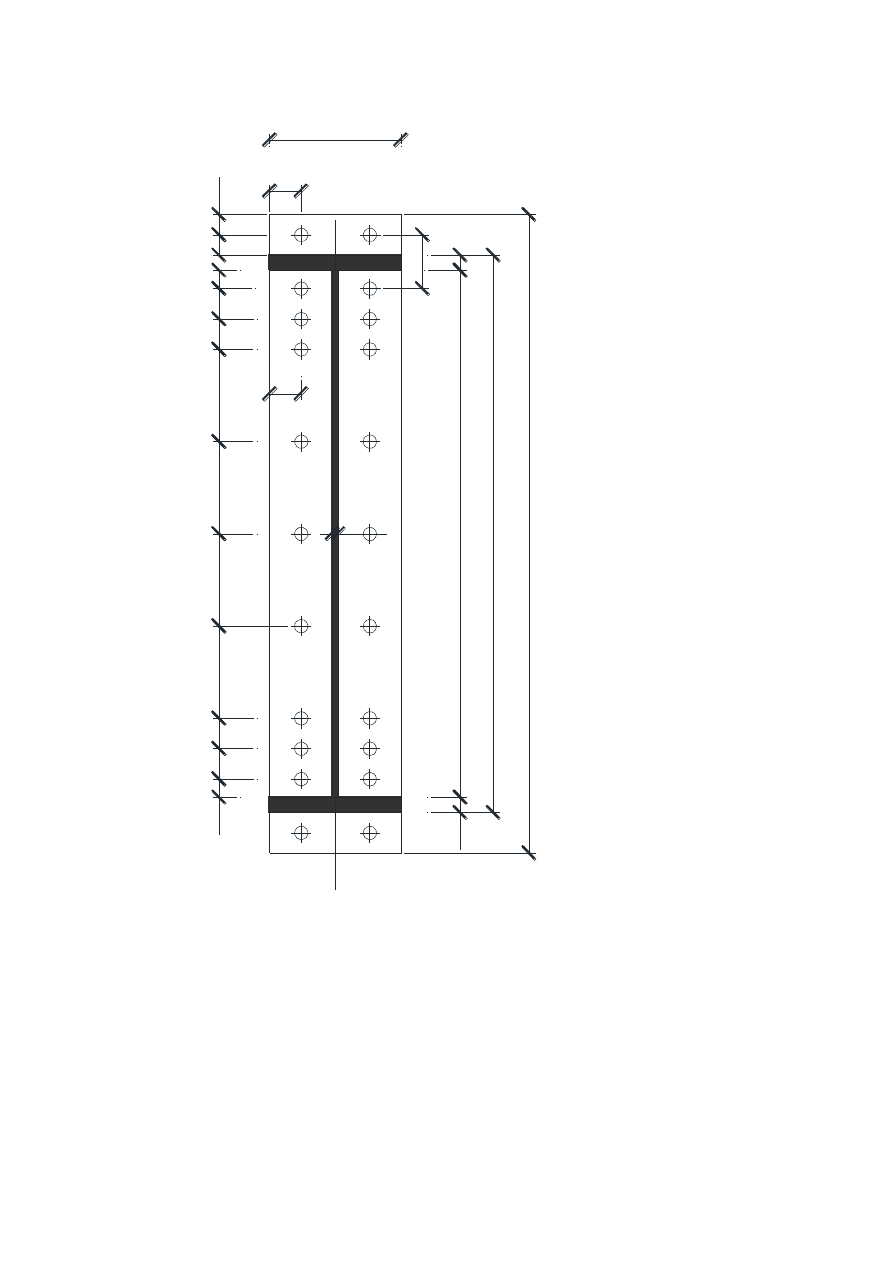

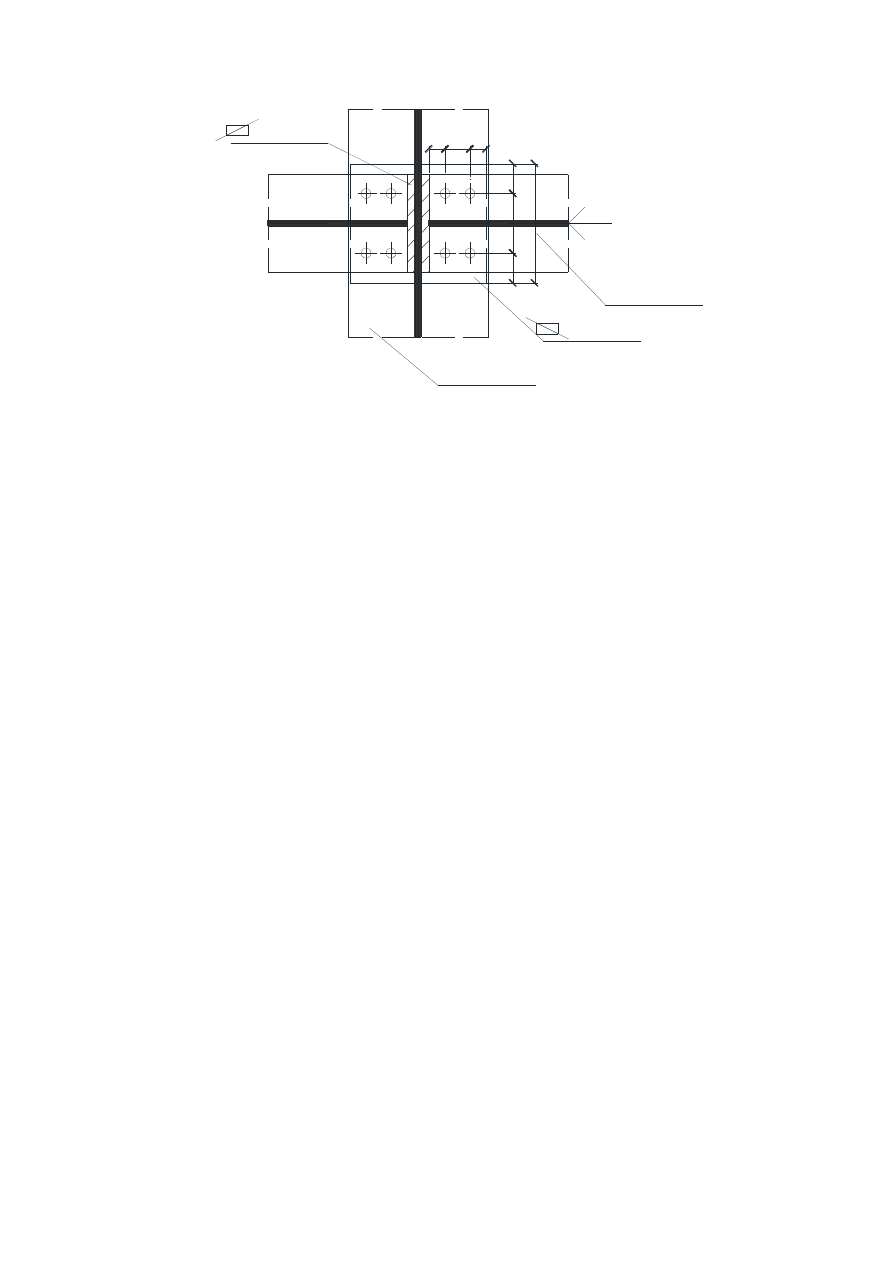

Na rys 2.26 przedstawiono rozmieszczenie otworów, a na rysunku 2.27. ramiona

działania sił wg rys. 16 z normy [3].

Poz. 2

Podciąg

Rys.2.26. Rozmieszczenie otworów

30

1

0

4

0

30

260

1

1

0

0

12

1

2

6

0

62

36

60

60

1

8

2

1

8

2

1

8

2

60

60

36

1

8

2

62

40

40

1

0

6

Poz. 2

Podciąg

Rys.2.27. Ramiona działania sił

260

12

62

36

60

60

182

182

182

60

60

36

182

40

40

62

1125

1019

959

1070

W połączeniu jest 1 szereg śrub ( nad pasem górnym). Jeśli w połączeniu jest

zewnętrzny szereg śrub, a nie stosuje się dodatkowych żeber, to śrub w szeregu nr

4 nie uwzględnia się przy zginaniu.

Ramię szeregu 3 y

3

= 959mm > 0,6h

0

= 0,6·1070=642mm, można uwzględnić

szereg 3.

Współczynniki rozdziału obciążenia ω

ti

oraz ω

ri

dla śrub M24 wg T17 normy [3].

ω

ti

ω

ri

szereg 1 0,8

0,7 (wartość z nawiasu)

szereg 2 1

1-0,1=0,9

szereg 3 0,8

0,8-0,1=0,7

szereg 4 -

-

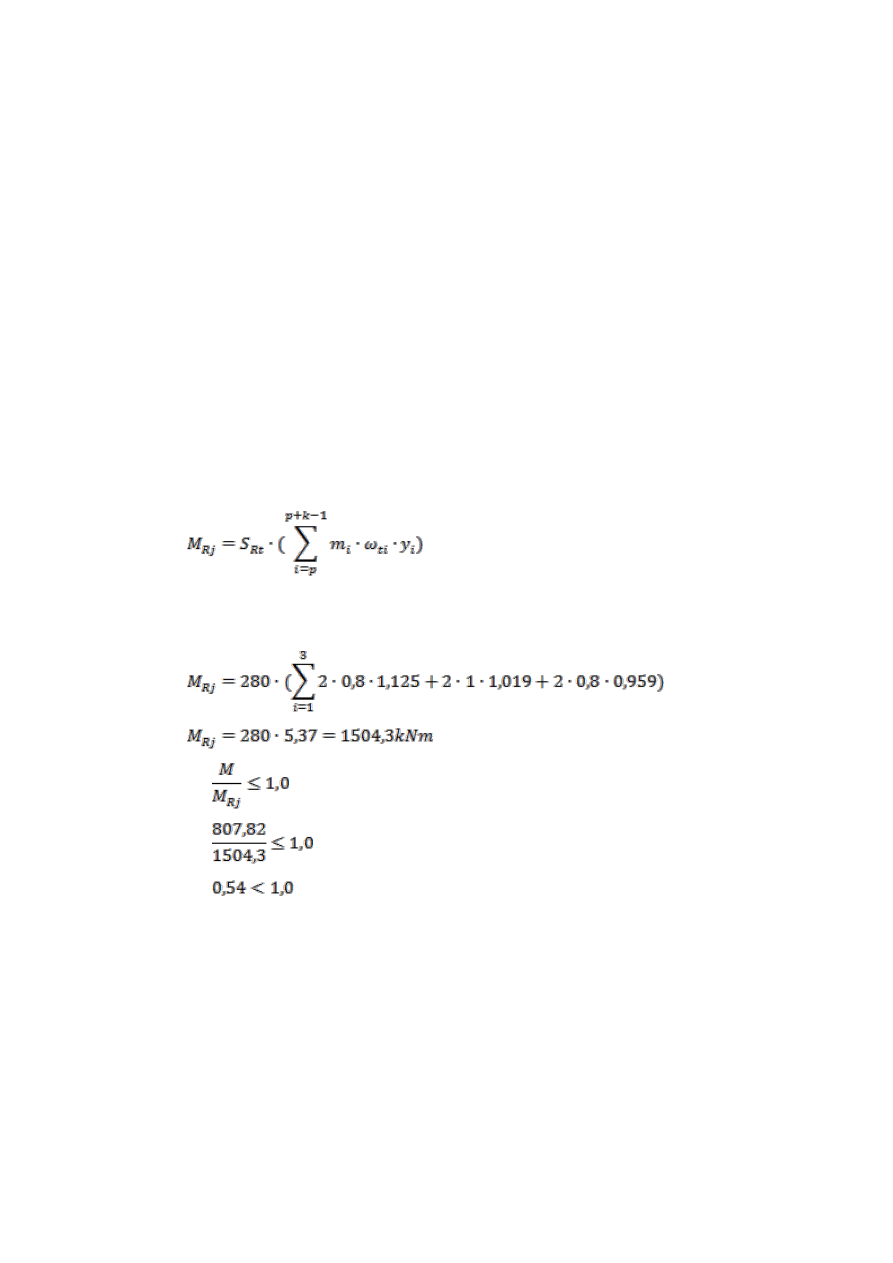

Sprawdzenie I SGN – zerwanie trzpienia śruby

Nośność obliczeniowa połączenia ze względu na zerwanie śrub:

p=1, jest zewnętrzny szereg śrub

k =3, liczba szeregów śrub branych do obliczeń, k≤3

Warunek spełniony

Poz. 2

Podciąg

Sprawdzenie II SGU – rozwarcie styku

W przypadku elementów dwuteowych o h>400mm należy przyjmować

zredukowane ramiona działania sił w śrubach i-tych szeregów wg 6.2.4.3. f.

y

1red

= y

2

– h/6 = 1125– 1100/6 = 941mm

y

2red

= y

3

– h/6 = 1019 – 1100/6 = 836mm

y

3red

= y

4

– h/6 = 959 – 1100/6 = 776mm

Nośność obliczeniowa połączenia ze względu na zerwanie śrub:

p=1, jest zewnętrzny szereg śrub

k =3, liczba szeregów śrub branych do obliczeń, k≤3

M – moment od charakterystycznego obciążenia 1,5m od podpory,

odczytany z programu Robot: -674,24kNm

Warunek spełniony

Poz. 2

Podciąg

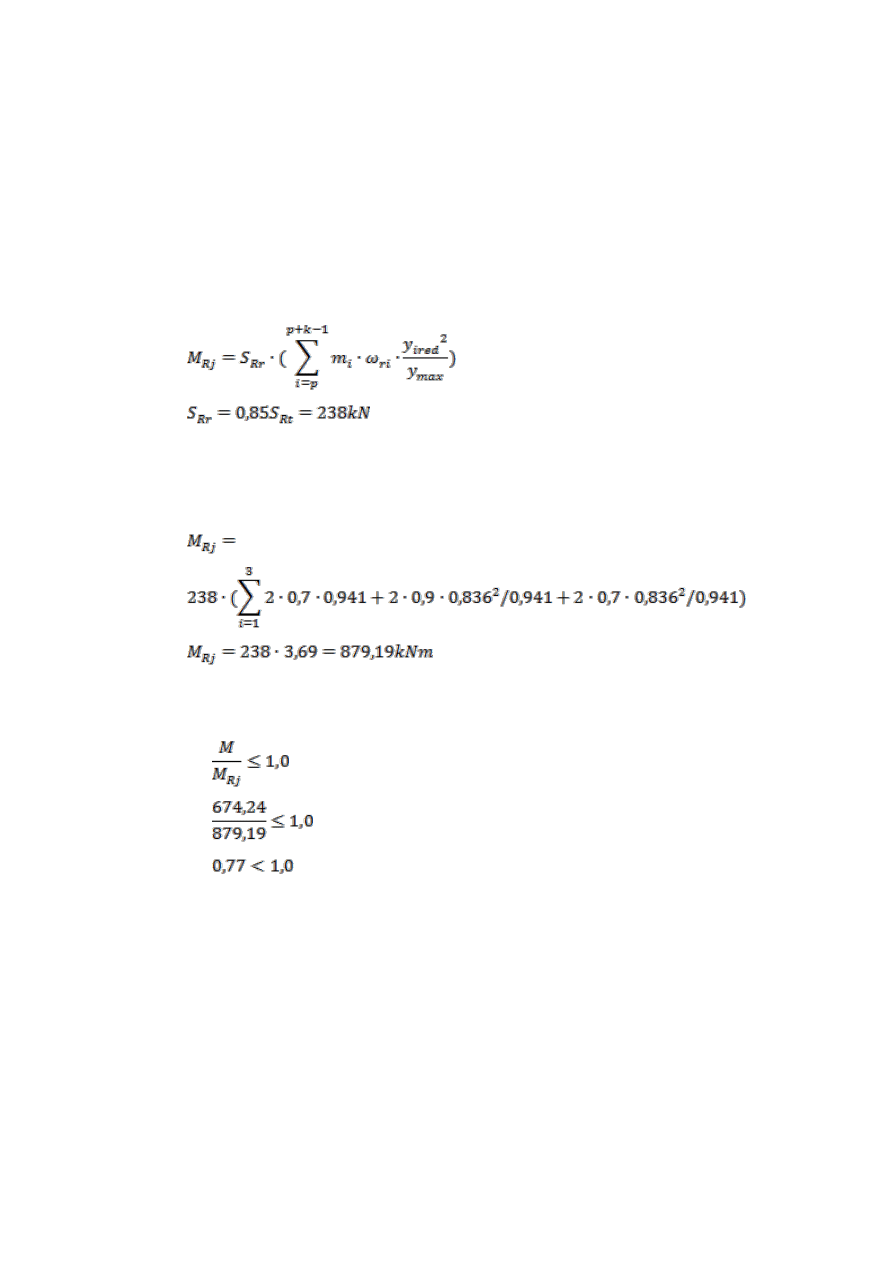

1.2.

Połączenie żebra z podciągiem

Połączenie zostanie zaprojektowane na pełną nośność żebra stropowego:

Nośność na zginanie żebra : M

R

= 266,86kNm

Nośność na ścinanie żebra: V

R

= 355,02kN

Podzielono moment na cześć obciążającą pasy i część obciążającą środnik:

Moment bezwładności środnika żebra:

Moment bezwładności pasów żebra:

I

f

= I

x

- I

w

= 23130-2599=20531cm

4

Moment przejmowany przez pasy:

Moment przejmowany przez środnik:

Siła osiowa na styku pasa żebra i nakładki:

N = M

f

/ h

IPE

= 236,87/0,4= 592,2kN

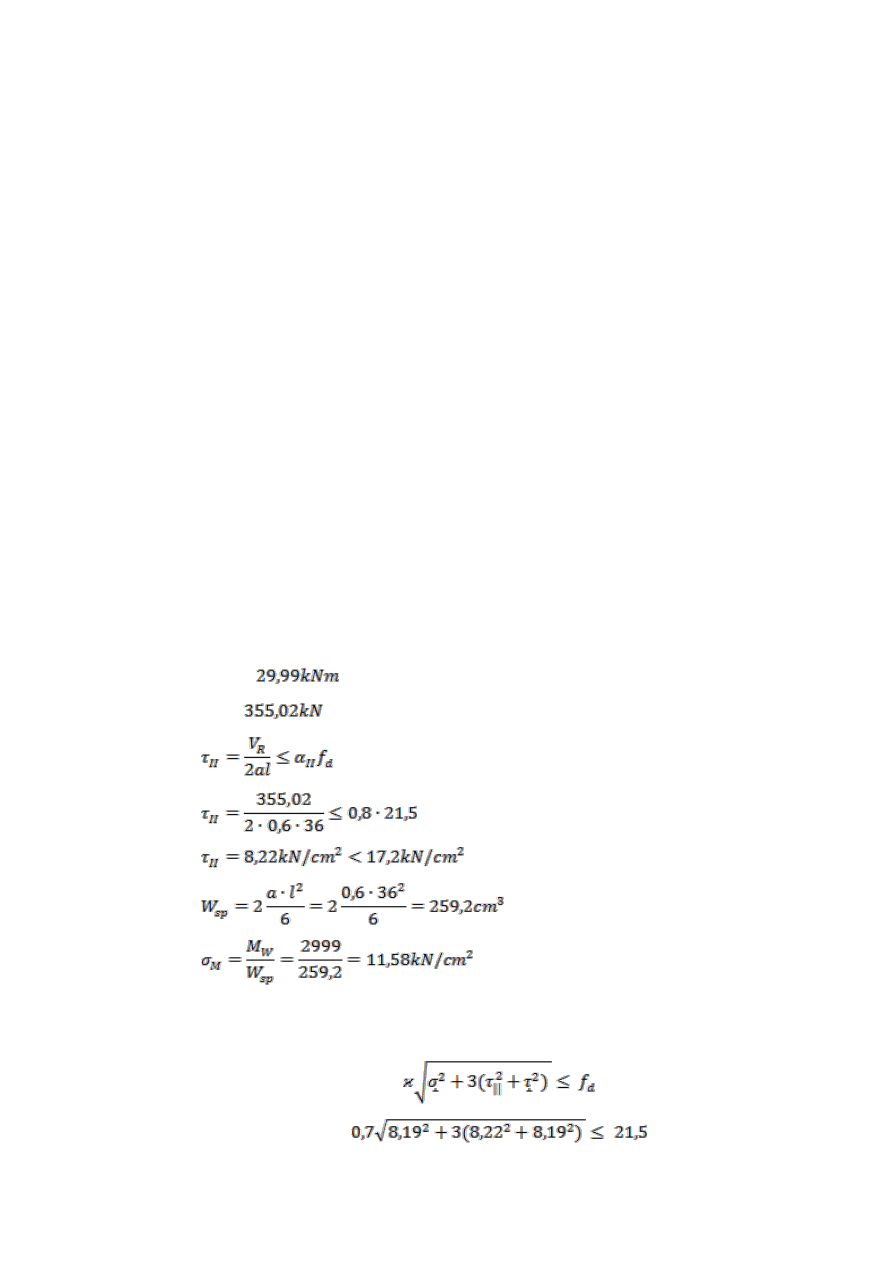

a) Przeniesienie momentu przypadającego na środnik:

W połączeniu pas oraz fragment środnika żebra został wycięty. Do środnika żebra

dospawano spoinami pachwinowymi blachę.

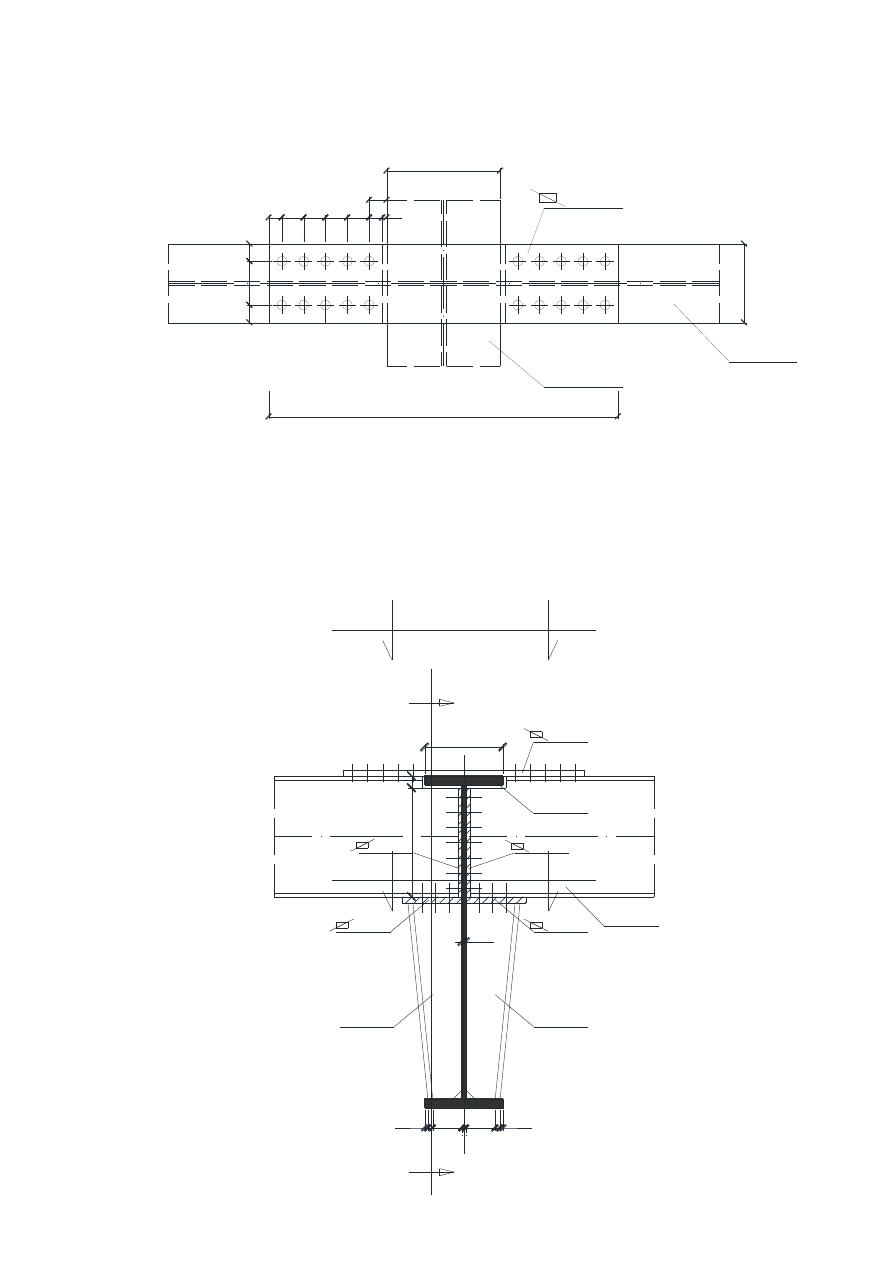

Rys.2.28. Spoiny pachwinowe łączące blachę czołową z żebrem

Poz. 2

Podciąg

IPE 400

20

180

20

l=360

14x180

32

5,5

64,7

180

360

Grubość blachy czołowej: 14mm

Grubość środnika żebra: 8,6mm

Grubość pasa żebra: 13,5mm

Grubość spoin łączących blachę ze środnikiem:

0,2t

max

≤a≤0,7t

min

0,2·14≤a≤0,7·8,6

2,8mm≤a≤6,02mm

Przyjmuję 6mm

Grubość spoin łączących blachę z półką:

0,2t

max

≤a≤0,7t

min

0,2·14≤a≤0,7·13,5

2,8mm≤a≤9,45mm

Przyjmuję 6mm

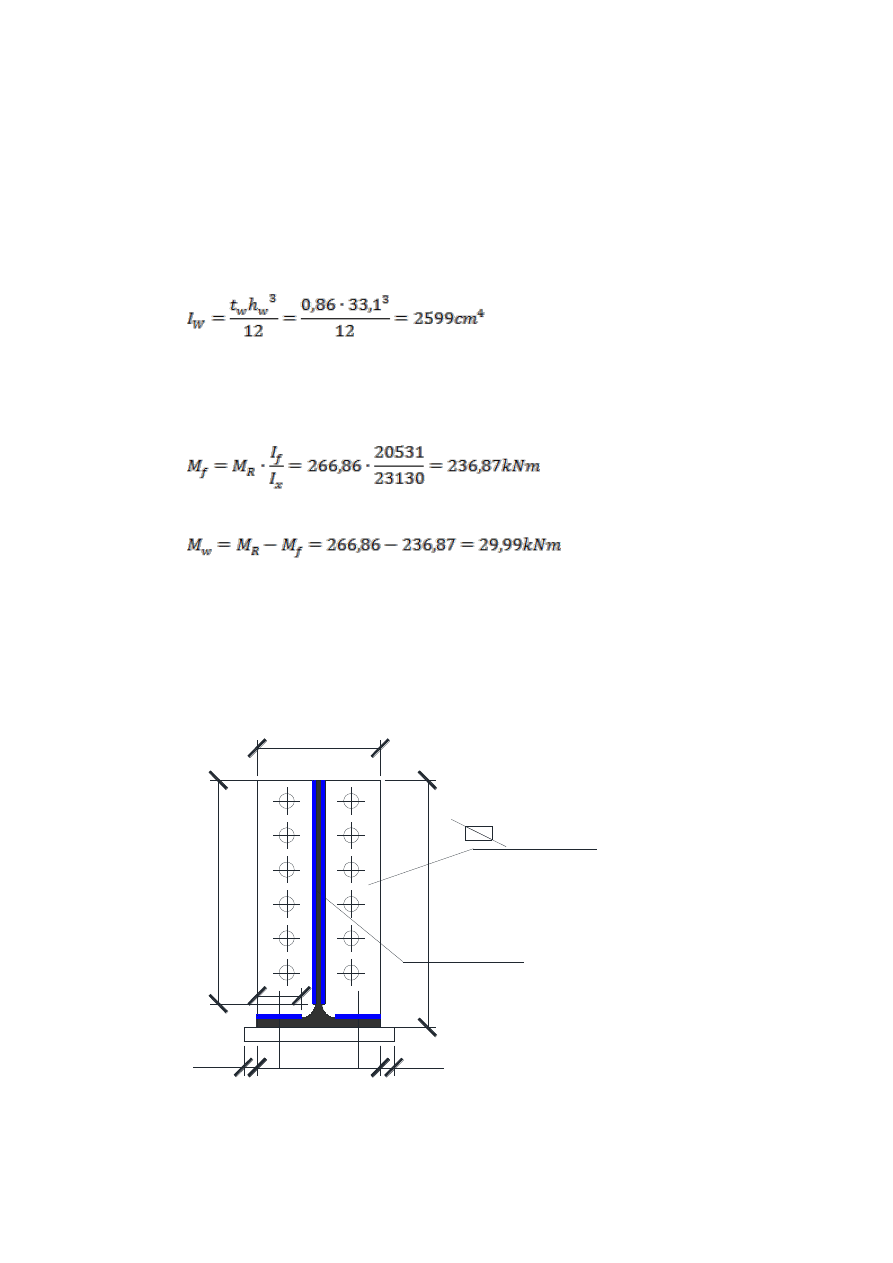

Sprawdzenie połączenia:

Przyjęto, że siłę poprzeczną oraz moment przypadający na środnik przenoszą

spoiny łączące blachę ze środnikiem, natomiast spoiny łączące blachę z półką

wykonane zostaną dodatkowo.

Spoiny łączące blachę ze środnikiem muszą przenieść siły:

M

w

=

V =

= = /√2 =11,58 /√2 = 8,19kN/cm

2

< f

d

= 21,5kN/cm

2

Warunek (93) na spoinę pachwinową:

Poz. 2

Podciąg

Warunek spełniony.

Połączenie dwóch blach czołowych przyspawanych do żebra, między nimi

znajduję się środnik podciągu.

Połączenie kategorii D niesprężane

Śruby M20 klasy 4.8.

S

Rt

= 67kN

R

m

= 420MPa

R

e

= 340MPa

Minimalna grubość blachy:

c – odległość między brzegiem otworu a spoiną, 26mm:

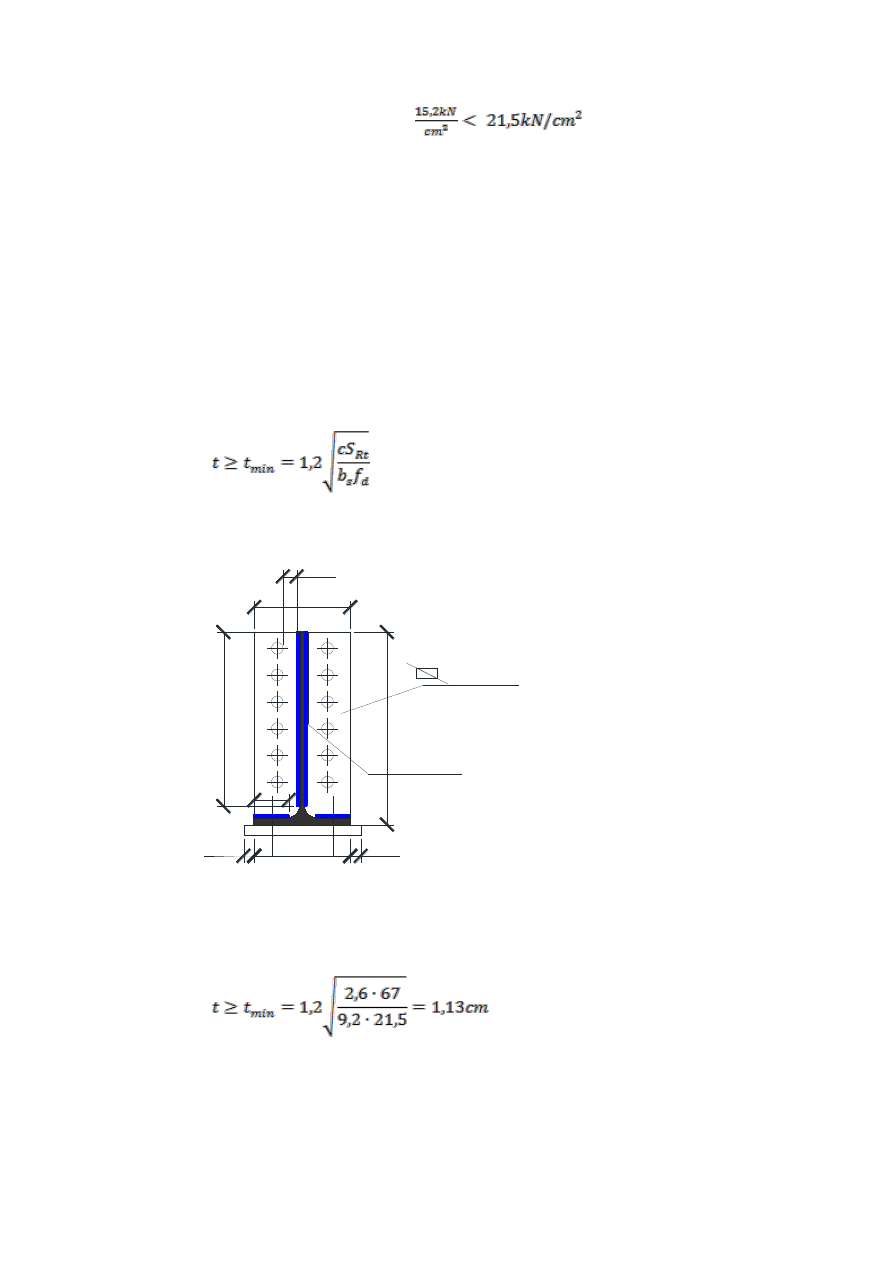

Rys.2.29. Wymiar c.

b

s

– szerokość współdziałania blachy przypadająca na 1 śrubę:

b

s

= min (b

f

/ 2 ; 2(c+d) ) = (180 / 2 ; 2(26+20) ) = (90 ; 92) = 92mm

t przyjęto wcześniej równe 14mm

IPE 400

20

180

20

l=360

14x180

3

2

5

,5

64,7

180

360

26

Poz. 2

Podciąg

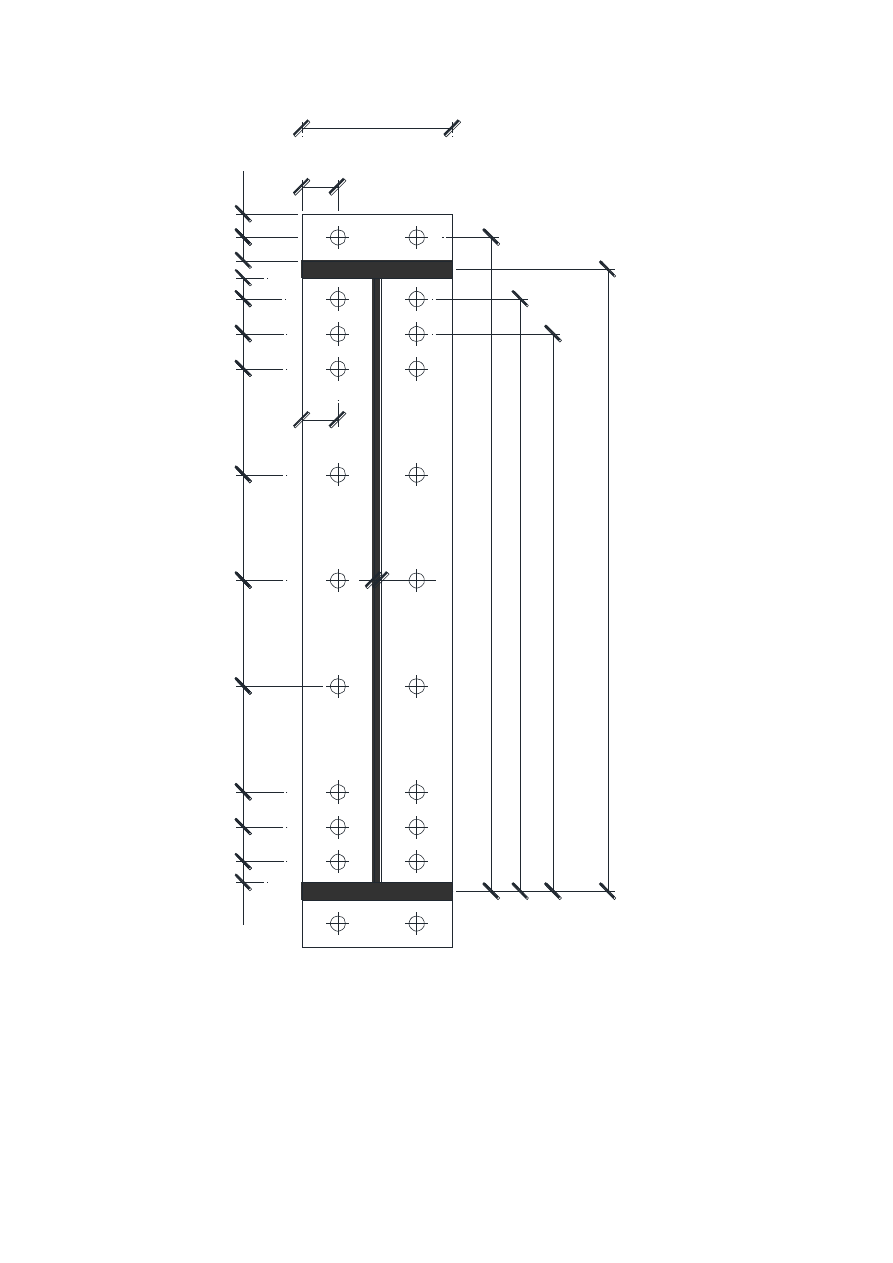

Rozmieszczenie śrub w blasze czołowej:

Odległość od czoła blachy a

1

1,5 d ≤ a

1

≤min(12t; 150mm ; 4t + 40mm)

1,5 20 ≤ a

1

≤min(12·14; 150mm ; 4·14 + 40mm)

30mm ≤ a

1

≤min(168; 150mm ; 96mm)

30mm ≤ a

1

≤ 96mm

a

1

= 30mm oraz 80mm

Odległość od krawędzi bocznej blachy a

2

1,5 d ≤ a

2

≤min(12t; 150mm ; 4t + 40mm)

1,5 20 ≤ a

2

≤min(1 2·14; 150mm ; 4·14 + 40mm)

30mm ≤ a

2

≤min(168; 150mm ; 96mm)

30mm ≤ a

2

≤ 96mm

a

2

= 43mm

Rozstaw szeregów

2,5 d ≤ a

3

≤min(14t; 200mm)

2,5 20 ≤ a

3

≤min(14·14; 200mm)

50mm ≤ a

3

≤min(196mm; 200mm)

50mm ≤ a

3

≤ 196mm

a

3

= 94mm

Rozstaw łączników w szeregu a

2,5 d ≤ a≤2a

3max

– a

3

50mm ≤ a≤ 392 – 94 = 298mm

a = 50mm

Poz. 2

Podciąg

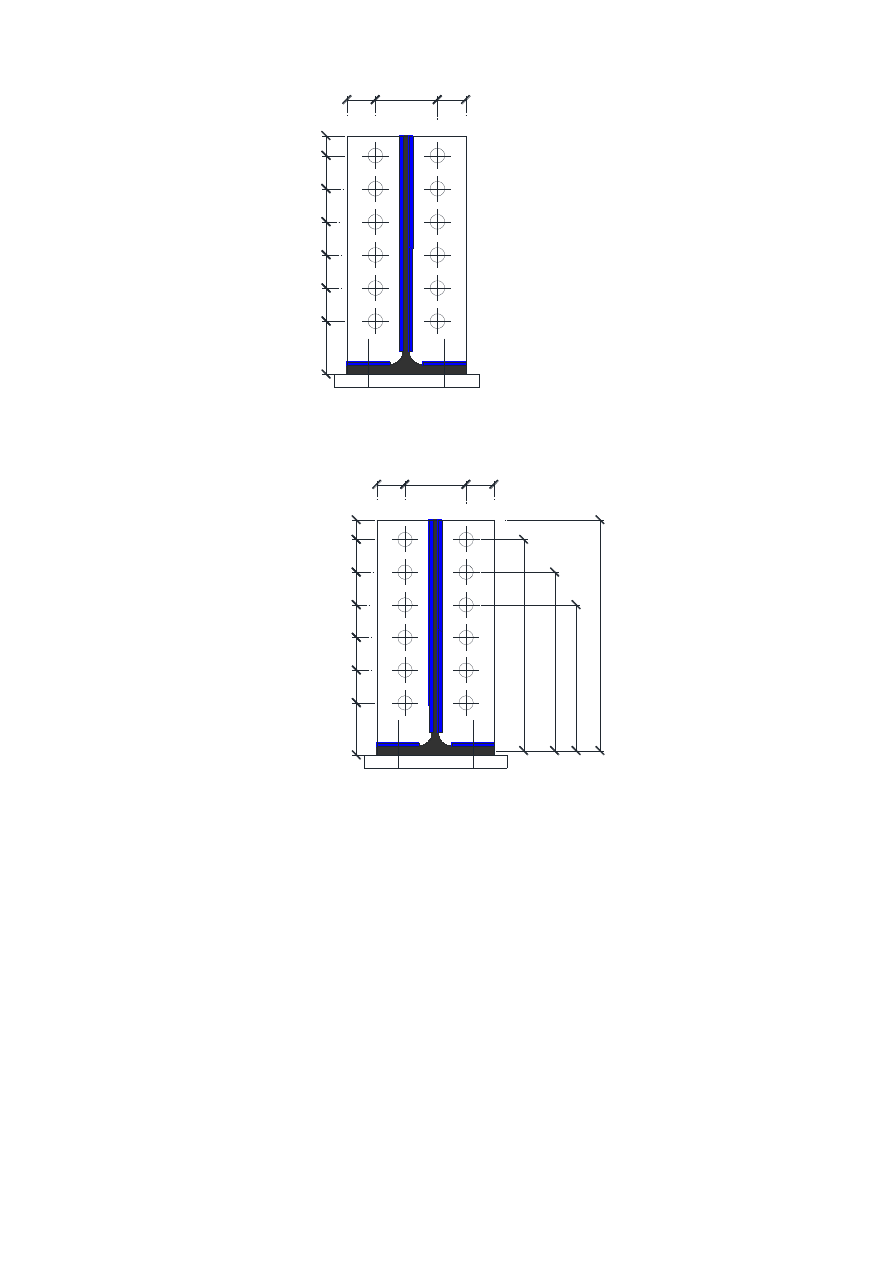

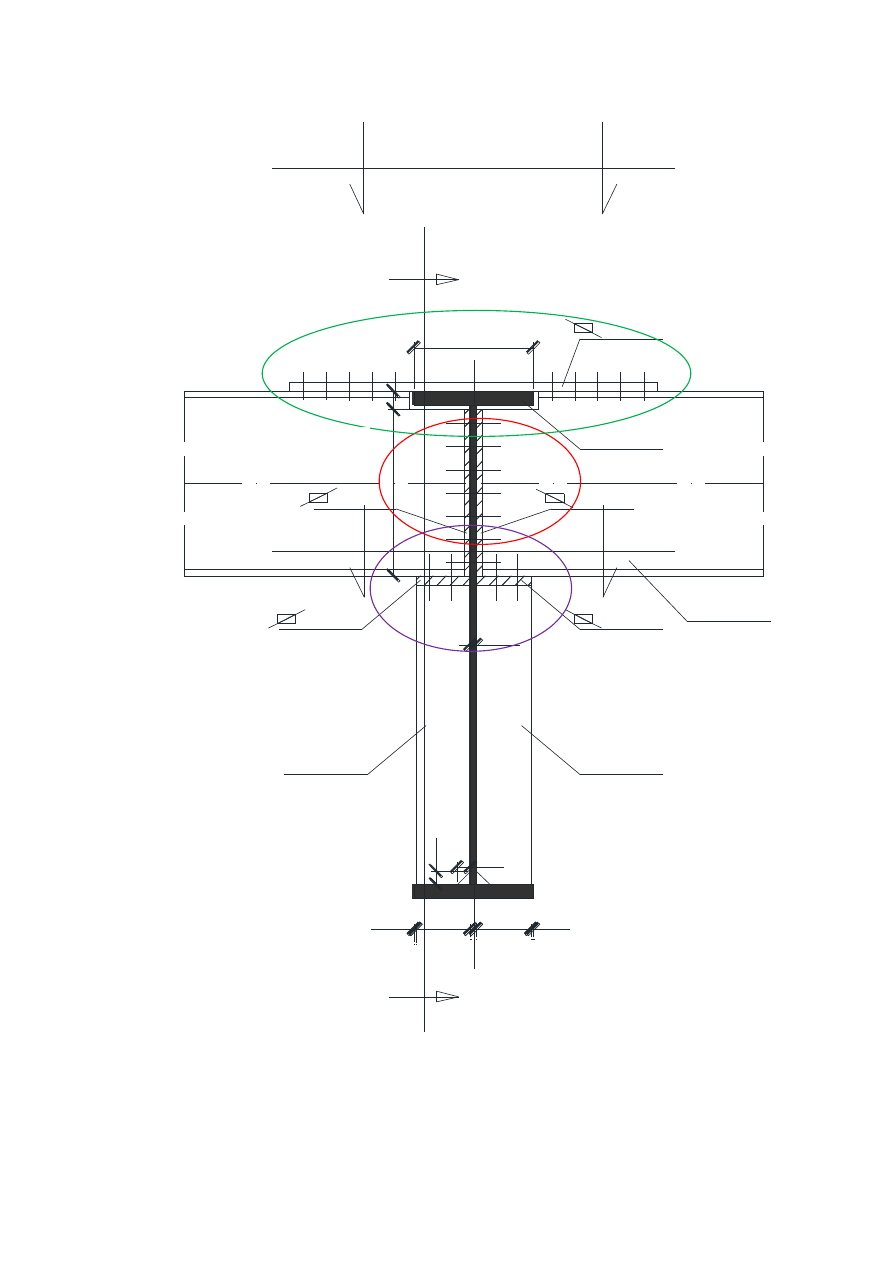

Rys.2.30. Rozmieszczenie łączników.

Rys.2.31. Ramię działania sił.

h

0

= 353,3mm

y

2

= 323,3mm

y

3

= 273,3mm

y

4

= 223,3mm

y

4

= 223,3mm > 0,6h

0

= 211,98mm

43

94

43

30

50

50

50

50

50

80

3

5

3

,2

5

3

2

3

,2

5

2

7

3

,2

5

2

2

3

,2

5

43

94

43

30

50

50

50

50

50

80

Poz. 2

Podciąg

Współczynniki rozdziału obciążenia ω

ti

oraz ω

ri

dla śrub M20 wg T17 normy [3].

ω

ti

ω

ri

szereg 1 -

-

szereg 2 1

0,9 (wartość z nawiasu)

szereg 3 0,8

0,6 (wartość z nawiasu)

szereg 4 0,6

0,6-0,1=0,5

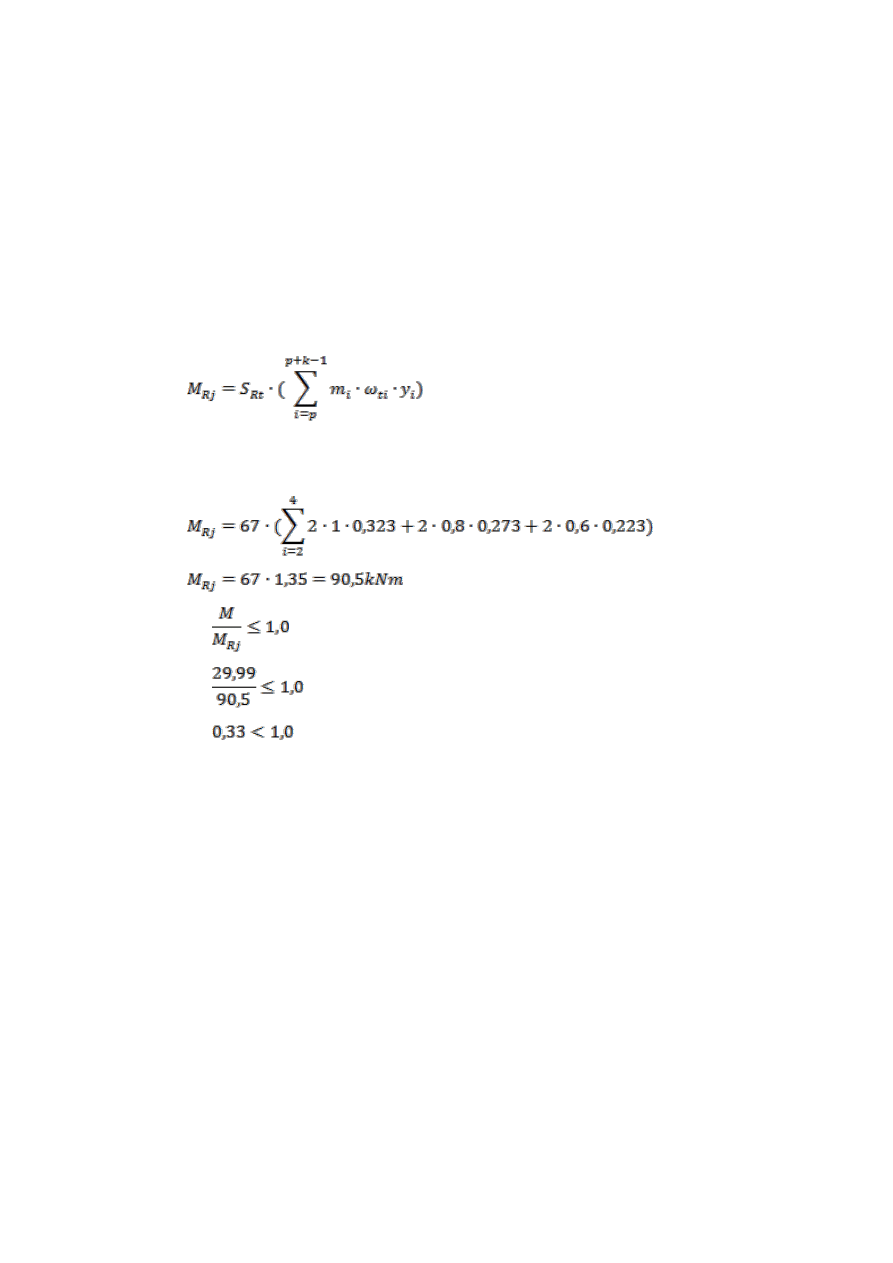

Sprawdzenie I SGN – zerwanie trzpienia śruby

Nośność obliczeniowa połączenia ze względu na zerwanie śrub:

p=2, nie ma zewnętrznego szeregu śrub

k =3, liczba szeregów śrub branych do obliczeń, k≤3

Warunek spełniony

Ilość śrub potrzebna do przeniesienia siły poprzecznej:

S

Rv

=

59,3kN dla śrub M20 kl. 4.8

n = 355,02 / 59,3 = 5,98

W połączeniu 6 śrub przejmuje moment, a 6 pozostałych siłę poprzeczną.

Nośność śrub ze względu na docisk do ścianki IPE 400:

S

Rb

= α·Σt·f

d

·d

α = min (a

1

/ d ≤ 2,5 ; a / d -0,75 ) = min (30 / 20=1,5 ≤ 2,5 ; 50 / 20 -0,75=1,75

) = 1,5

Poz. 2

Podciąg

Σt – sumaryczna grubość części podlegającej docisku w tym samy kierunku,

grubość środnika podciągu: 12mm

S

Rb

= 1,5·1,2·21,5·2=77,4kN

Warunek nośności:

Połączenie na siłę poprzeczną zostanie sprawdzone ze wzoru (77) normy [3]:

F≤F

Rj

= nηS

R

S

R

= min (S

Rv

, S

Rb

) = 59,3kN

n = 6 (tyle śrub założono, że przenosi siłę poprzeczną)

η – współczynnik redukcyjny, gdy odległość miedzy skrajnymi łącznikami jest

większa niż 15d=300mm; η = 1,0

F

Rj

= 6·1·59,3=355,8kN

F= 355,02kN < F

Rj

= 355,8kN

Warunek spełniony

b) Przeniesienie momentu przypadającego na pas:

Grubość nakładki: 20mm

Śruby M20 klasy 4.8.

S

Rt

= 67kN

R

m

= 420MPa

R

e

= 340MPa

Rozmieszczenie śrub w nakładce:

Odległość od czoła blachy a

1

1,5 d ≤ a

1

≤min(12t; 150mm ; 4t + 40mm)

1,5 20 ≤ a

1

≤min(12·20; 150mm ; 4·20 + 40mm)

30mm ≤ a

1

≤min(240; 150mm ; 120mm)

30mm ≤ a

1

≤ 120mm

a

1

= 30mm

Odległość od krawędzi bocznej blachy a

2

1,5 d ≤ a

2

≤min(12t; 150mm ; 4t + 40mm)

1,5 20 ≤ a

2

≤min min(12·20; 150mm ; 4·20 + 40mm)

30mm ≤ a

2

≤min(240; 150mm ; 120mm)

30mm ≤ a

2

≤ 120mm

a

2

= 40mm

Rozstaw szeregów

Poz. 2

Podciąg

2,5 d ≤ a

3

≤min(14t; 200mm)

2,5 20 ≤ a

3

≤min(14·20; 200mm)

50mm ≤ a

3

≤min(280mm; 200mm)

50mm ≤ a

3

≤ 200mm

a

3

= 100mm

Rozstaw łączników w szeregu a

2,5 d ≤ a≤2a

3max

– a

3

50mm ≤ a≤ 400 – 100=300mm

a = 50mm

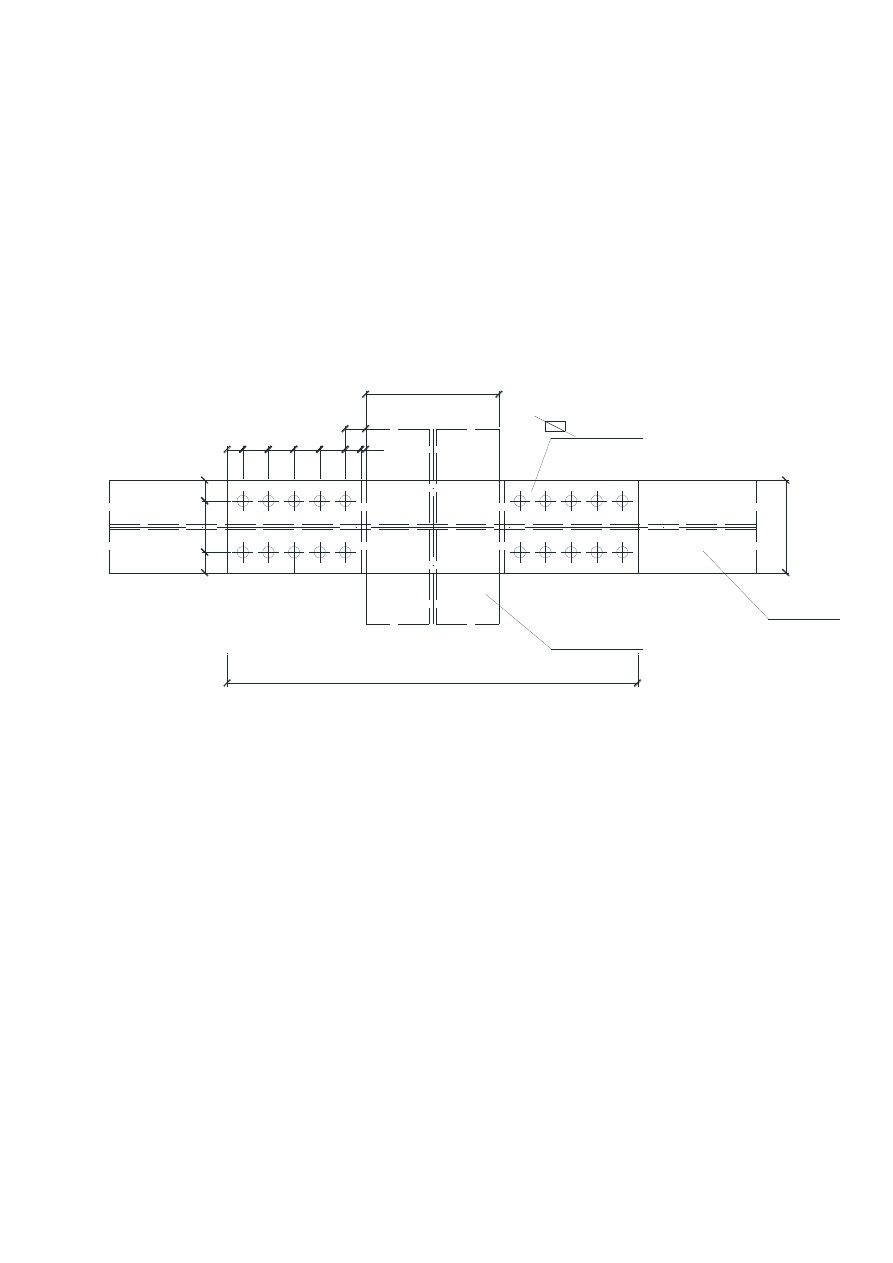

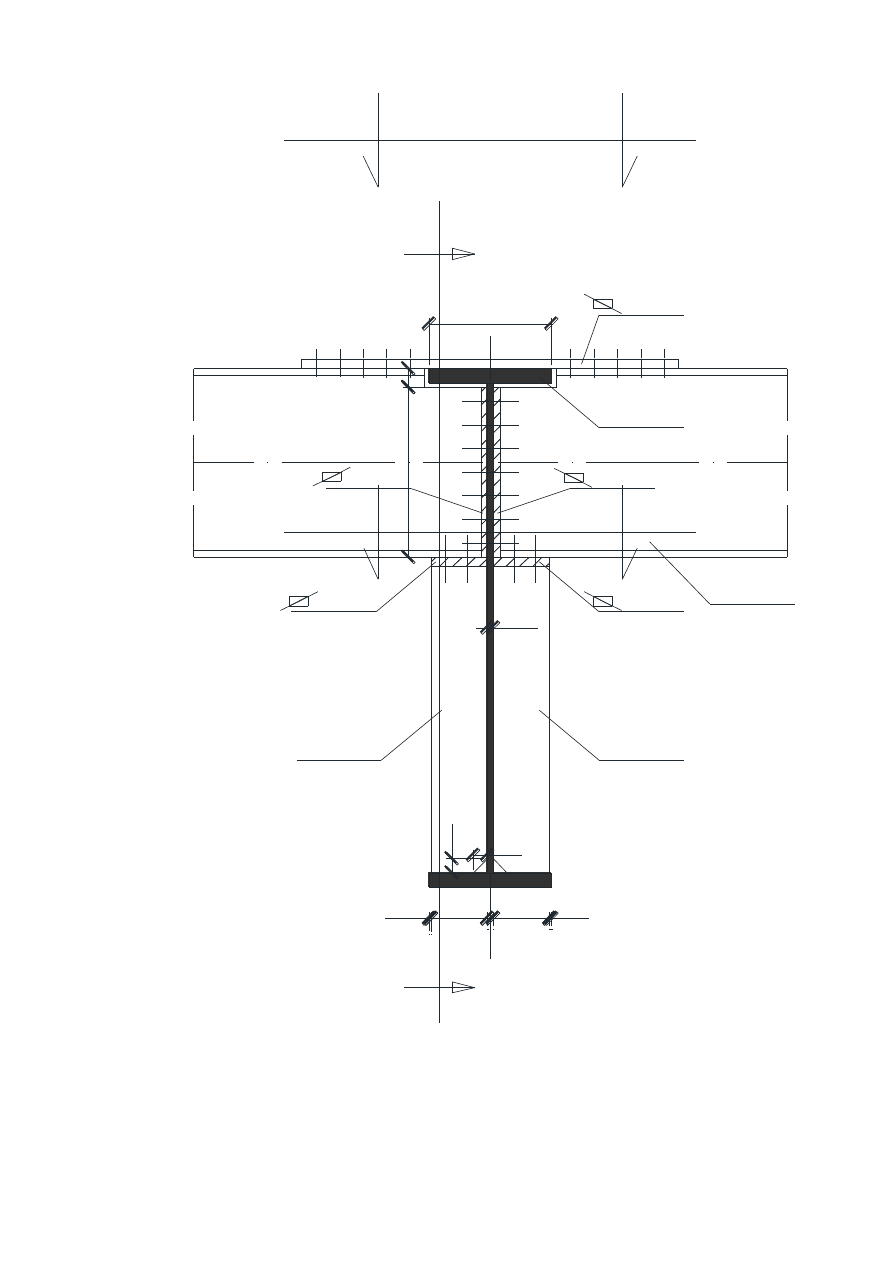

Rys.2.32. Rozmieszczenie łączników w nakładce.

Sprawdzenie nośności połączenia:

Siła osiowa na styku pasa żebra i nakładki:

N = M

f

/ h

IPE

= 236,87/0,4= 592,2kN

Ilość śrub potrzebna do przeniesienia siły osiowej:

S

Rv

=

59,3kN dla śrub M20 kl. 4.8

n = 592,2 / 59,3 = 9,98

W połączeniu 10 śrub jest potrzebne.

Nośność śrub ze względu na docisk do ścianki IPE 400:

S

Rb

= α·Σt·f

d

·d

α = min (a

1

/ d ≤ 2,5 ; a / d -0,75 ) = min (30 / 20=1,5 ≤ 2,5 ; 50 / 20 -0,75=1,75

) = 1,5

Σt – sumaryczna grubość części podlegającej docisku w tym samy kierunku,

grubość środnika podciągu: min(tf=13,5mm, tbl=20mm)=13,5mm

S

Rb

= 1,5·1,35·21,5·2=87,1kN

l=700

20x180

Podciąg

IPE 400

50

50

50

50

30

10

800

40

100

180

260

40

40

30

Poz. 2

Podciąg

Warunek nośności:

Połączenie na siłę poprzeczną zostanie sprawdzone ze wzoru (77) normy [3]:

F≤F

Rj

= nηS

R

S

R

= min (S

Rv

, S

Rb

) = 59,3kN

n = 10 (tyle śrub założono, że przenosi siłę N)

η – współczynnik redukcyjny, gdy odległość miedzy skrajnymi łącznikami jest

większa niż 15d=300mm; 4·50=200mm<300mm; η = 1,0

F

Rj

= 10·1·59,3=593kN

F= 592,2kN < F

Rj

= 593,0kN

Warunek spełniony

c) półka dolna

Na dole siła N powoduje docisk półki dolnej żebra do blachy czołowej, a

następnie do środnika podciągu co widać na rysunku 2.33.

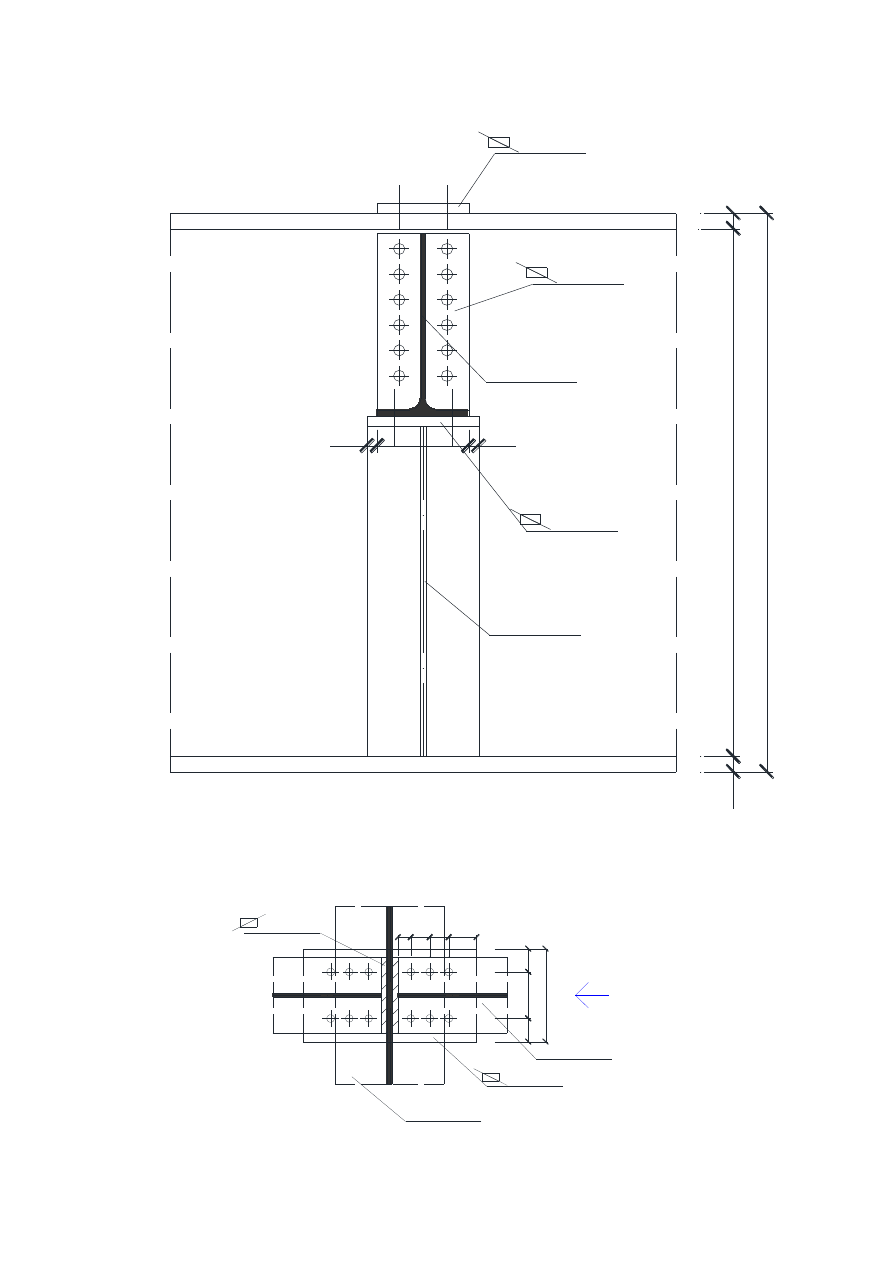

Rys. 2.33. Siła N

Spora część siły N zostanie przeniesiona przez docisk półki do blachy, a

później blachy do środnika. Można założyć, że 75% tej siły zostanie w taki

sposób przeniesiona, a 25% przez śruby.

260

12

l=220

20x120

l=220

20x120

Podciąg

IPE 400

40

l=800

20x180

l=360

14x180

360

l=360

14x180

N

N

Poz. 2

Podciąg

Rys. 2.33. Połączenie dolnej półki.

Grubość blachy: 20mm

Śruby M16 klasy 4.8.

S

Rt

= 43,2kN

R

m

= 420MPa

R

e

= 340MPa

Rozmieszczenie śrub w blasze:

Odległość od czoła blachy a

1

1,5 d ≤ a

1

≤min(12t; 150mm ; 4t + 40mm)

1,5 16 ≤ a

1

≤min(12·20; 150mm ; 4·20 + 40mm)

24mm ≤ a

1

≤min(240; 150mm ; 120mm)

24mm ≤ a

1

≤ 120mm

a

1

= 30mm

Odległość od krawędzi bocznej blachy a

2

1,5 d ≤ a

2

≤min(12t; 150mm ; 4t + 40mm)

1,5 16 ≤ a

2

≤min min(12·20; 150mm ; 4·20 + 40mm)

24mm ≤ a

2

≤min(240; 150mm ; 120mm)

24mm ≤ a

2

≤ 120mm

a

2

= 55mm

Rozstaw szeregów

2,5 16 ≤ a

3

≤min(14t; 200mm)

2,5 20 ≤ a

3

≤min(14·20; 200mm)

40mm ≤ a

3

≤min(280mm; 200mm)

40mm ≤ a

3

≤ 200mm

N

l=220

20x120

l=360

14x180

IPE 400

Podciąg

30

46

30

55

1

1

0

55

2

2

0

Poz. 2

Podciąg

a

3

= 110mm

Rozstaw łączników w szeregu a

2,5 d ≤ a≤2a

3max

– a

3

40mm ≤ a≤ 400 – 110=290mm

a = 46mm

Siła osiowa na styku pasa żebra i nakładki:

N = M

f

/ h

IPE

= 236,87/0,4= 592,2kN

25%N=148,05kN

Ilość śrub potrzebna do przeniesienia siły osiowej:

S

Rv

=

43,2kN dla śrub M16 kl. 4.8

n = 148,05 / 43,2 = 3,42

W połączeniu 4 śruby są potrzebne.

Nośność śrub ze względu na docisk do ścianki IPE 400:

S

Rb

= α·Σt·f

d

·d

α = min (a

1

/ d ≤ 2,5 ; a / d -0,75 ) = min (30 / 16=1,88 ≤ 2,5 ; 46 / 16 -

0,75=2,13) = 2,13

Σt – sumaryczna grubość części podlegającej docisku w tym samy kierunku,

grubość środnika podciągu: min(tf=13,5mm, tbl=20mm)=13,5mm

S

Rb

= 2,13·1,35·21,5·1,6=98,9kN

Warunek nośności:

Połączenie na siłę poprzeczną zostanie sprawdzone ze wzoru (77) normy [3]:

F≤F

Rj

= nηS

R

S

R

= min (S

Rv

, S

Rb

) = 43,2kN

n = 4 (tyle śrub założono, że przenosi siłę 0,25N)

η – współczynnik redukcyjny, gdy odległość miedzy skrajnymi łącznikami jest

większa niż 15d=240mm; 46mm<240mm; η = 1,0

F

Rj

= 4·1·43,2=172,8kN

F= 148,05kN < F

Rj

= 172,8kN

Warunek spełniony

Poz. 2

Podciąg

260

12

4

120 12 120

4

30

30

l=220

20x120

l=220

20x120

Żebro C

Żebro C

Podciąg

IPE 400

A

A

40

l=800

20x180

l=360

14x180

360

l=360

14x180

B

B

C

C

Poz. 2

Podciąg

a

b

c

260

12

4

120 12 120

4

30

30

l=220

20x120

l=220

20x120

Żebro C

Żebro C

Podciąg

IPE 400

A

A

40

l=800

20x180

l=360

14x180

360

l=360

14x180

B

B

C

C

Poz. 2

Podciąg

30

1040

30

1100

A - A

Żebro C

30

1040

30

1100

IPE 400

20

180

20

l=220

20x120

l=800

20x180

l=360

14x180

Poz. 2

Podciąg

N

l=220

20x120

l=360

14x180

IPE 400

Podciąg

30

46

30

55

110

55

220

B - B

Rys. 2.34. Połączenie belki stropowej z podciągiem.

W połączeniu belki stropowej z podciągiem nad słupem dodano śruby w

połączeniu półki dolnej.

l=700

20x180

Podciąg

IPE 400

50

50

50

50

30

10

800

40

100

180

260

40

40

30

C - C

Poz. 2

Podciąg

16

10

98

16

14x180

B

B

C

C

260

12

10

98 12

l=220

20x120

l=220

20x200

Żebro D

Żebro D

Podciąg

IPE 400

A

A

40

l=800

20x180

l=360

14x180

360

l=360

B - B

66

N

l=220

20x200

l=360

14x180

IPE 400

Podciąg

30

45

45

55

110

55

220

A - A

Żebro D

30

1

0

4

0

30

1

1

0

0

IPE 400

20

180

20

l=220

20x200

l=800

20x180

l=360

14x180

Poz. 2

Podciąg

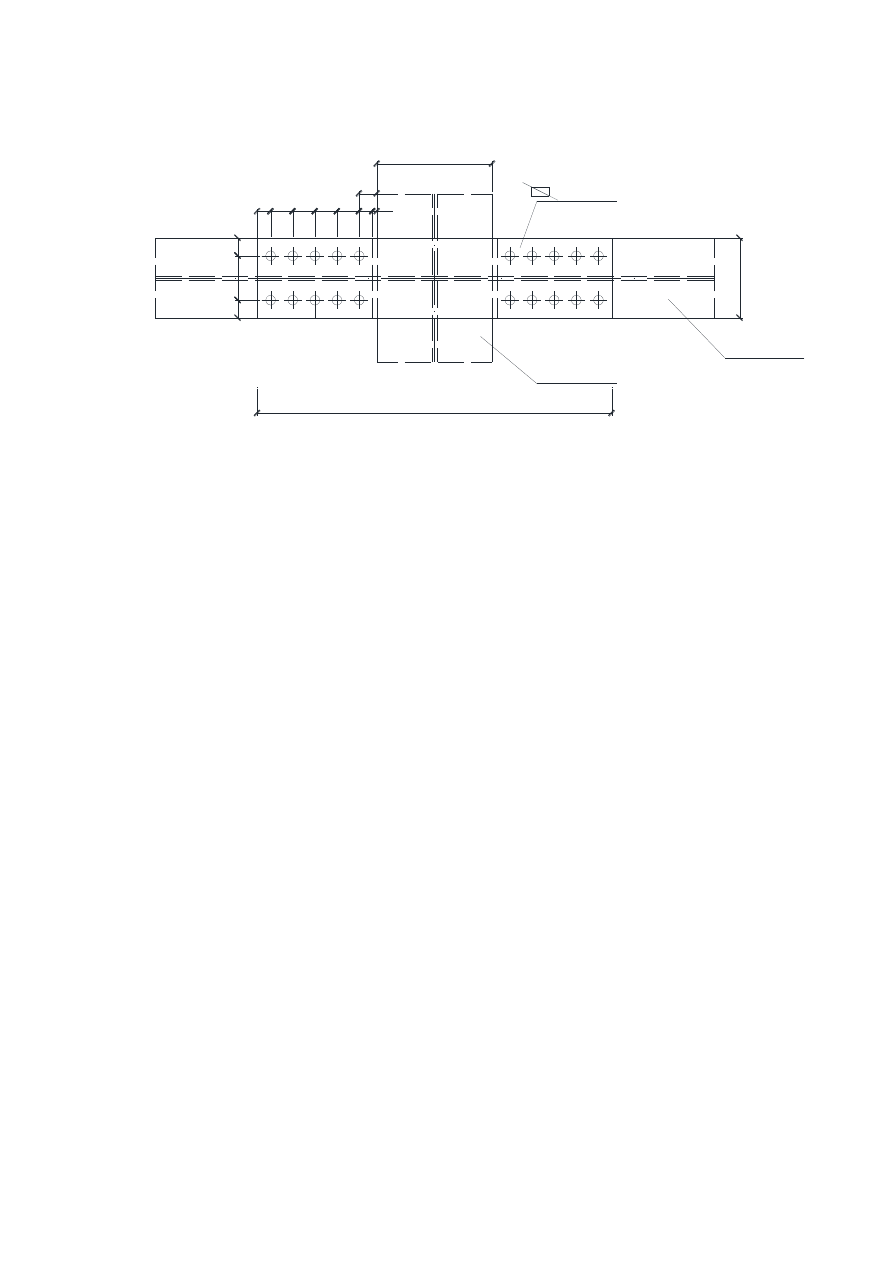

Rys. 2.35. Połączenie belki stropowej z podciągiem nad słupem.

l=700

20x180

Podciąg

IPE 400

50

50

50

50

30

10

800

40

100

180

260

40

40

30

C - C

Poz. 2

Podciąg

Bibliografia

[1]

Żmuda J., Podstawy projektowania konstrukcji metalowych, Arkady,

Warszawa 1997

[2]

PN – 82/B-02000: Obciążenia budowli. Zasady ustalania wartości.

[3]

PN – 90/B-03200: Konstrukcje stalowe. Obliczenia statyczne

i projektowanie.

[4] PN-82/B-02001: Obciążenia budowli – Obciążenia stałe.

[5] PN-82/B-02003: Obciążenia budowli – Obciążenia zmienne technologiczne

– Podstawowe obciążenia technologiczne i montażowe.

[6]

GK Bloemsma, Kippen – Buckling of beam, 2006.

[7]

PN-B-03002:2007:Konstrukcje murowe. Projektowanie i obliczanie.

[8]

Chybiński M., Kurzawa Z., Projektowanie konstrukcji stalowych, Połączenia i

wybrane elementy.

[9]

Domagała R., Przykład obliczania stropu stalowego opartego na murze wg PN-

90/B-03200, Gliwice 2006

[10]

PN-B-03264/2002 Konstrukcje betonowe, żelbetowe i sprężone. Obliczenia

statyczne i projektowanie

Wyszukiwarka

Podobne podstrony:

Styk montażowy podciagu druk

Część obliczeniowa zbrojenie zszywające połączenie żebro podciąg

Analiza tolerancji wymiarowych przegubowego połączenia belki z podciągiem

Połączenie belki z podciągiem schemat obl

Analiza tolerancji wymiarowych przegubowego połączenia belki z podciągiem

polaczenie montazowe

Realizacja połączeń śrubowych podczas montażu i?montażu maszyn

Ćwiczenie nr 2 Połączenia czopowo-tulejowe, I,II, I, TWM, LAB, montaż

Wykonywanie montażu połączeń kształtowych

Polaczenia nitowe

23 Metody montażu w mikroelektronice

Połączenia gwintowe js

7 Sposób montażu charakterystycznych elementów

Połączenia zgrzewane

więcej podobnych podstron