1

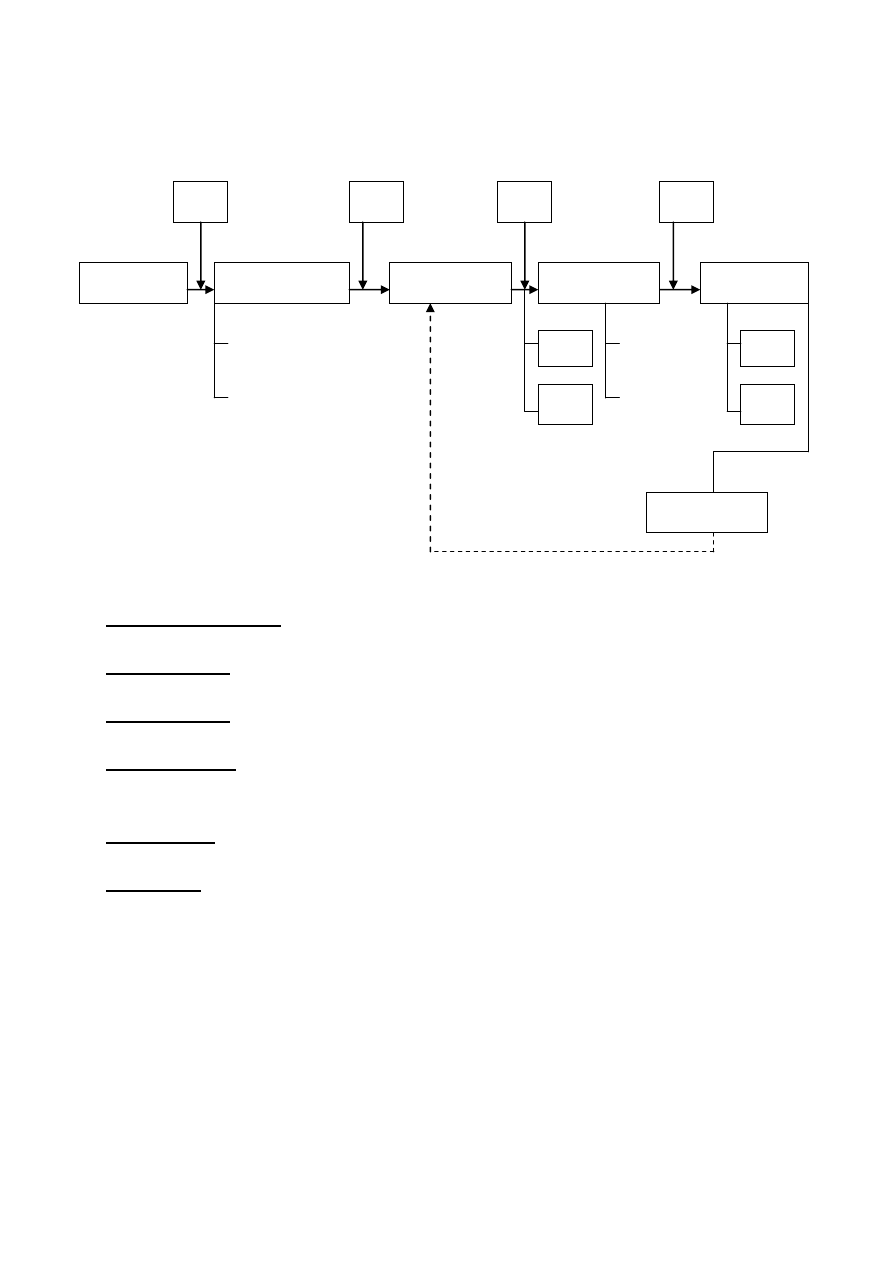

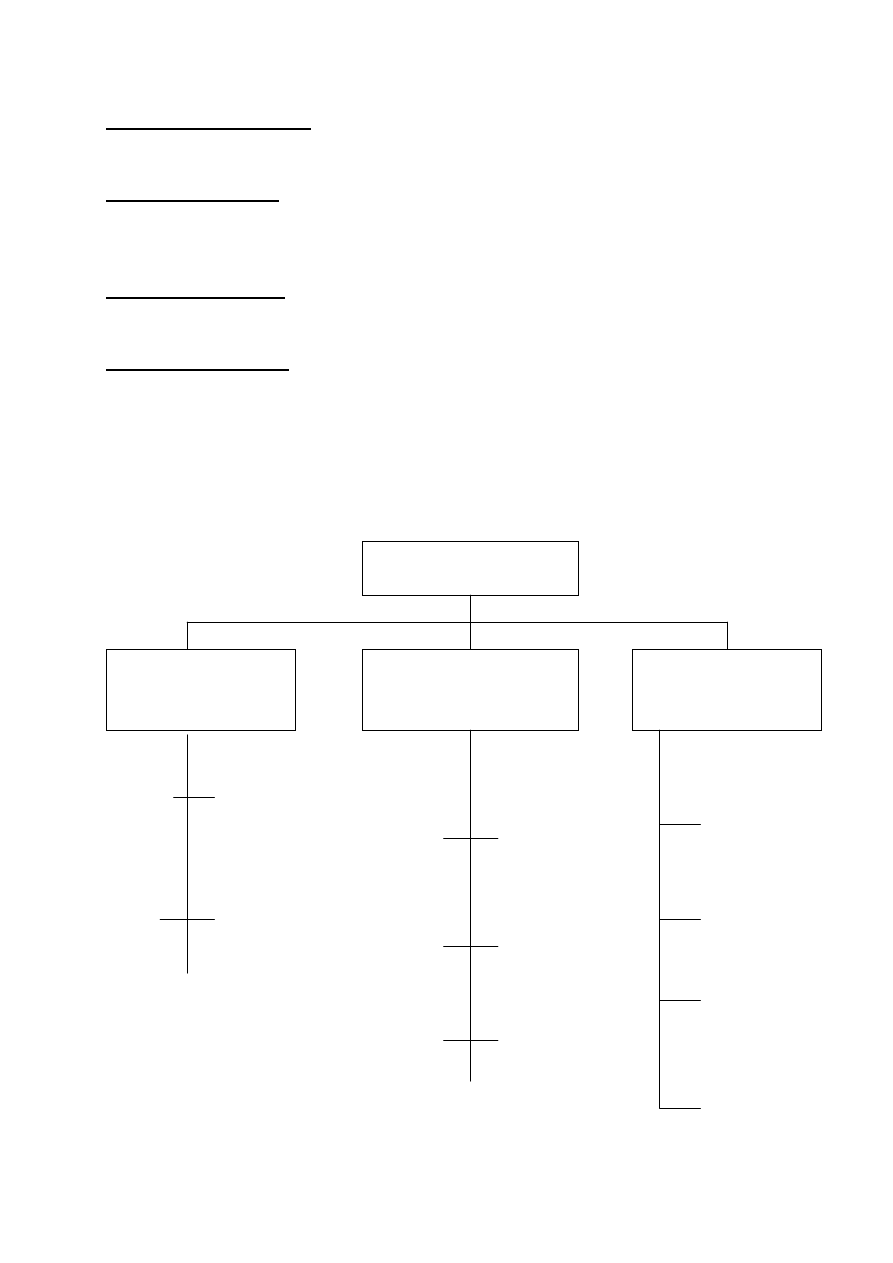

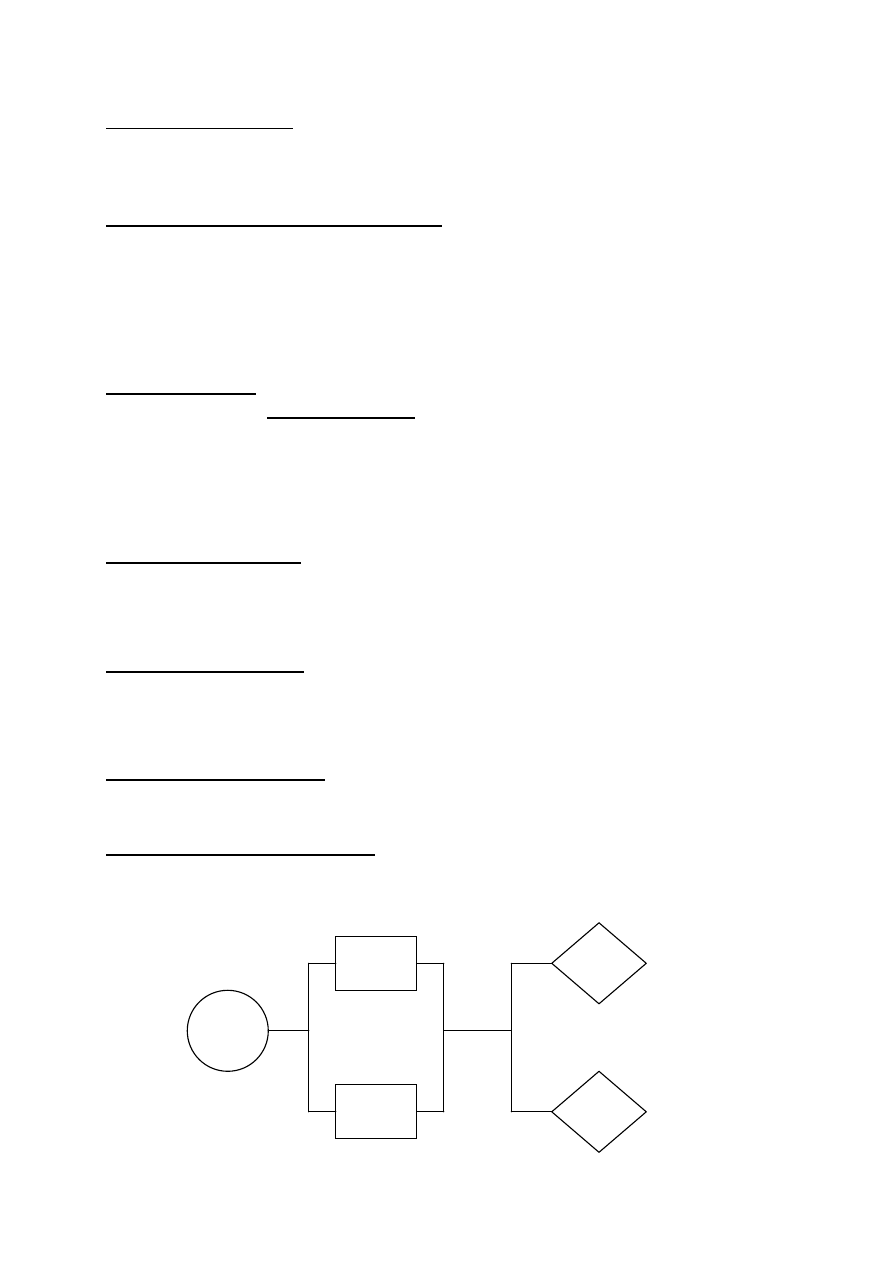

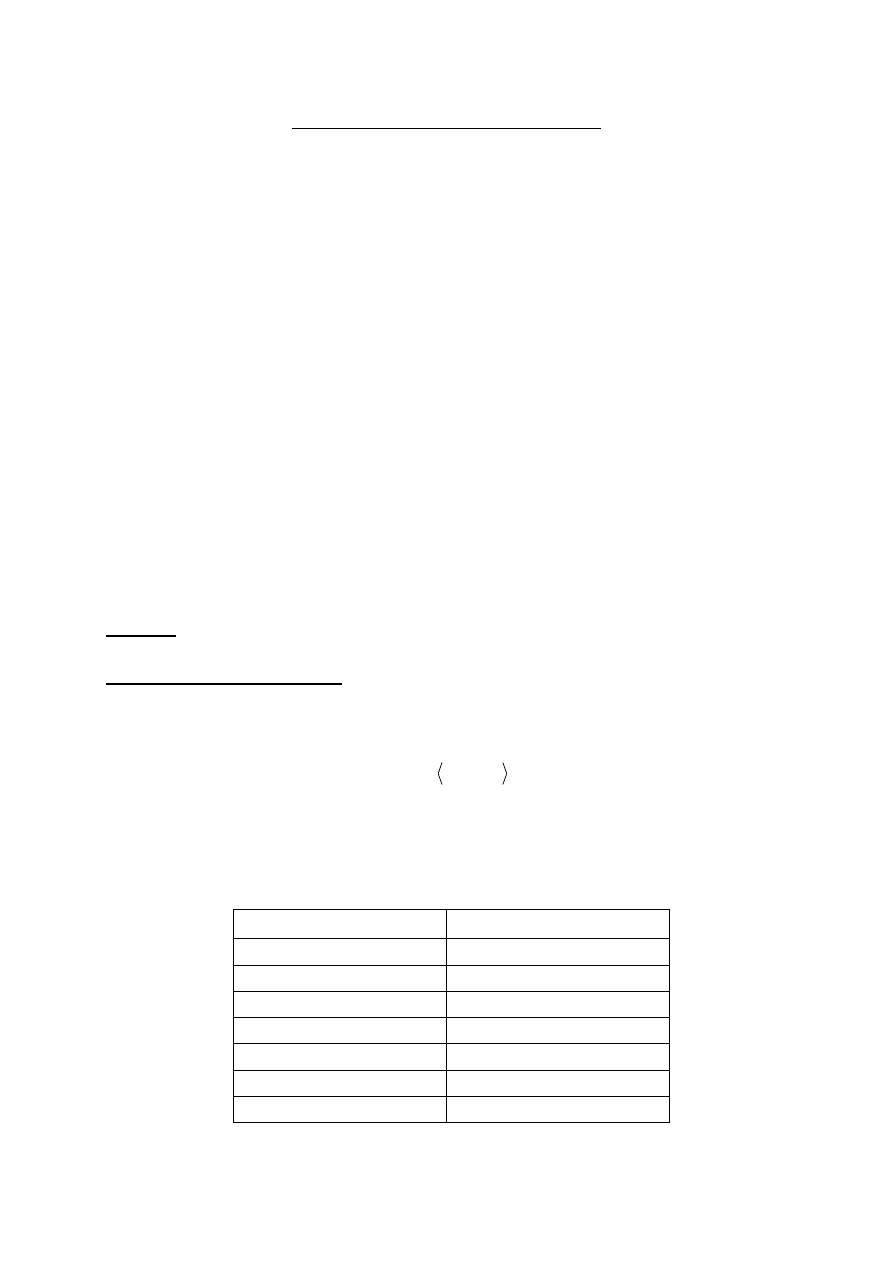

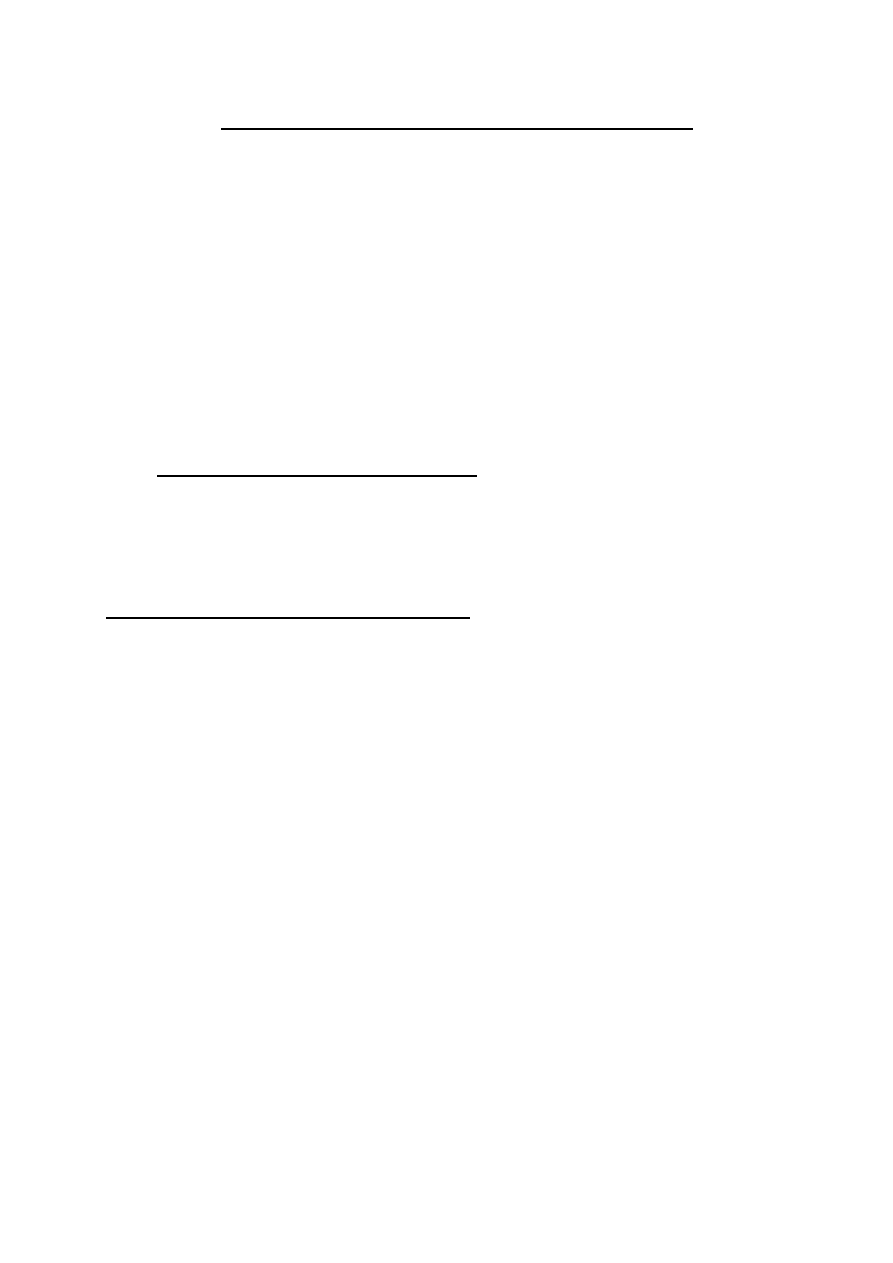

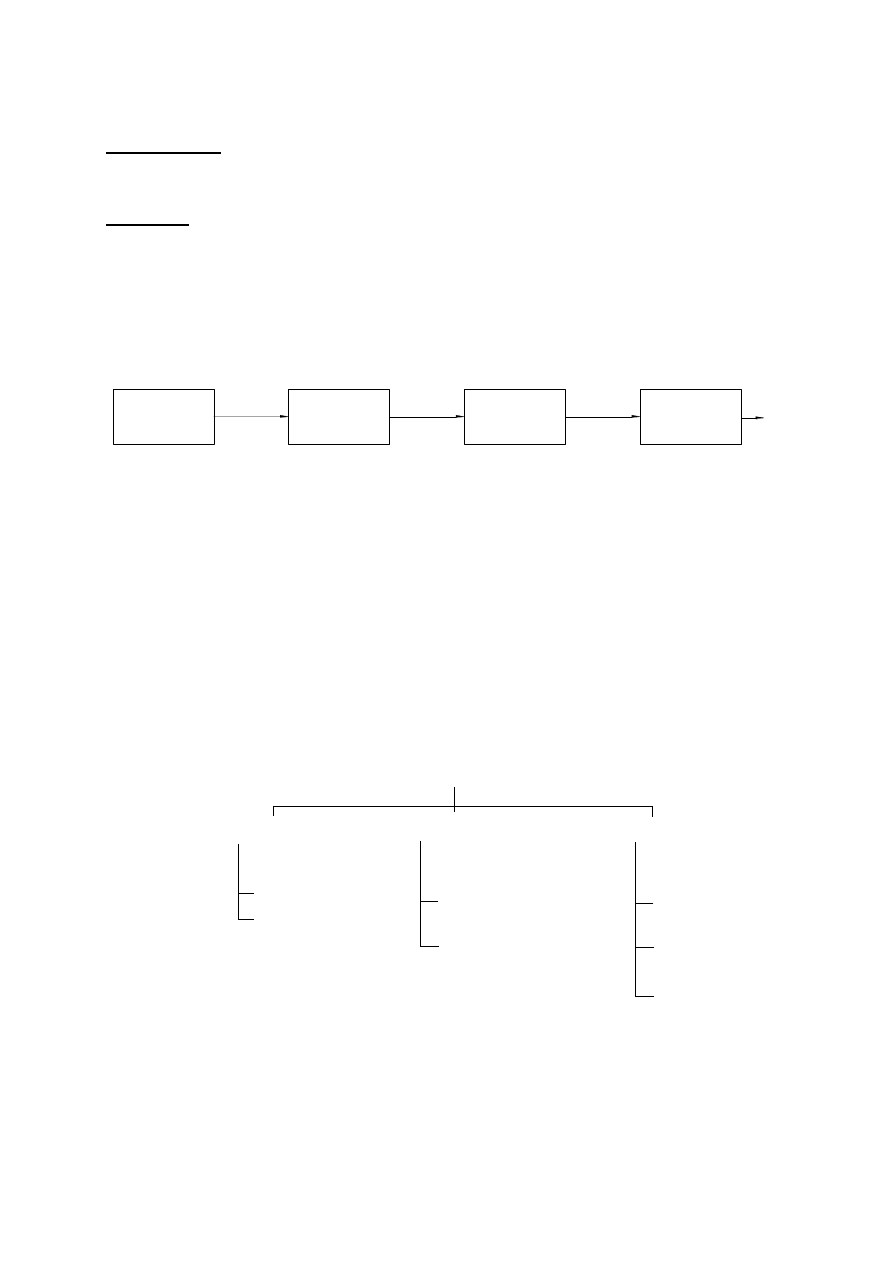

1. FAZY ISTNIENIA OBIEKTU TECHNICZNEGO

Wa- wartościowanie

H- handel

Ma- magazynowanie

Obiekt techniczny- pojecie pierwotne, każdy dowolny wytwór cywilizacji

technicznej człowieka

Eksploatacja-jest to ciąg działań procesów i zjawisk związanych z

wykorzystywaniem obiektów technicznych przez człowieka.

Użytkowanie-jest to wykorzystywanie obiektów technicznych zgodnie z ich

przeznaczeniem i właściwościami funkcjonalnymi.

Obsługiwanie-jest to przywracanie obiektowi technicznemu wymaganych

właściwości funkcjonalnych przez wykonywanie przeglądów, regulacji,

konserwacji, napraw i remontów.

Likwidacja-problem likwidacji obiektu technicznego powinien być brany pod

uwagę na etapach jego projektowania, wytwarzania i eksploatacji.

Recycling- jest to takie podejście do likwidacji, które wskazuje na możliwość

powtórnego wykorzystania poszczególnych części, czy też materiałów

odzyskanych z likwidacji obiektów.

2. POTRZEBA NAUKI O EKSPLOATACJI

1) Konstruktor i technolog nie zawsze dostrzegają w pełni złożone

problemy eksploatacji.

2) Zgodnie z zasadą ekonomiczności należy ekonomicznie konstruować,

wytwarzać i eksploatować urządzenia.

3) Eksploatatora urządzenia nie wykształci się ucząc go tylko konstrukcji i

technologii.

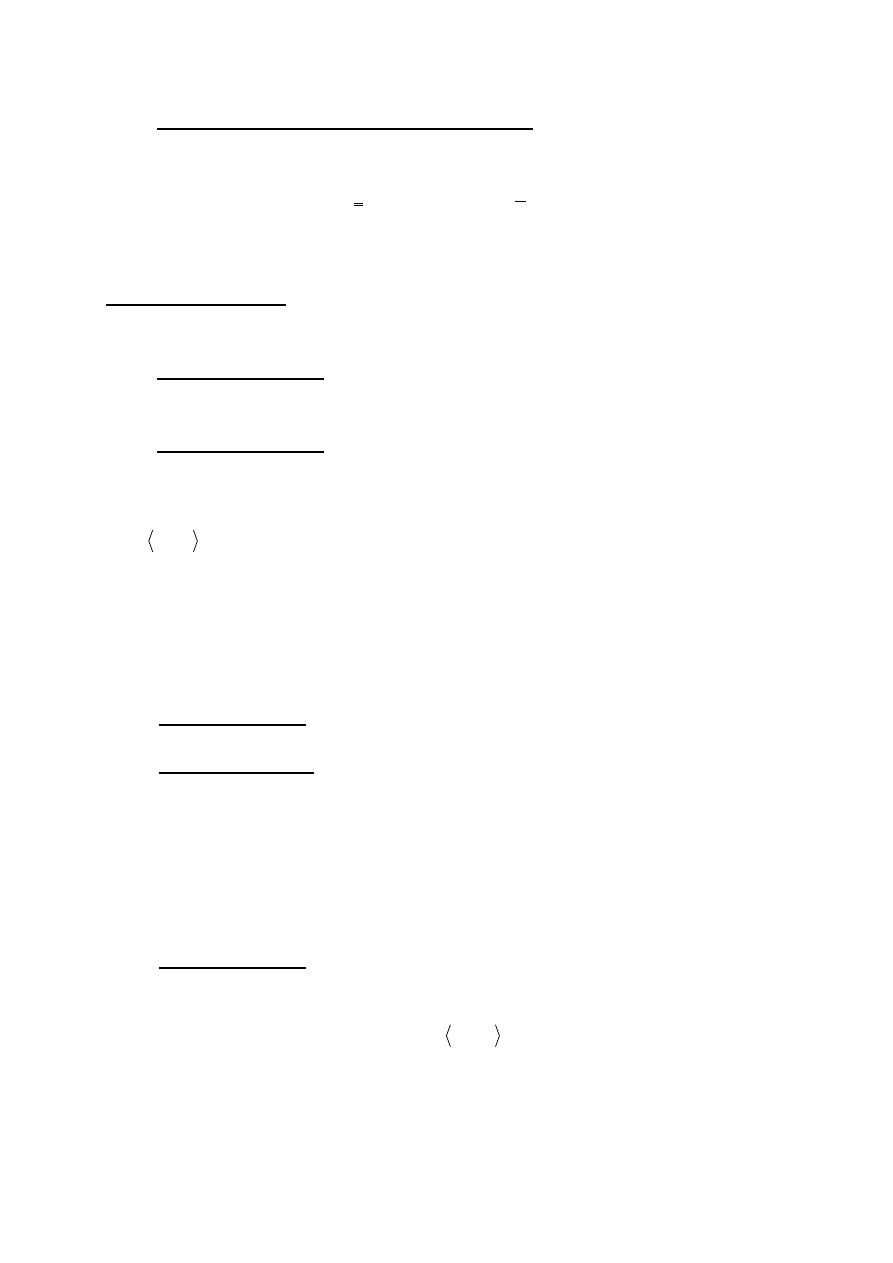

Wa

potrzeba

projektowanie

wytwarzanie

eksploatacja

likwidacja

Wa

Wa

Wa

konstrukcji

technologii

H

Ma

użytkowanie

obsługiwanie

H

Ma

recycling

2

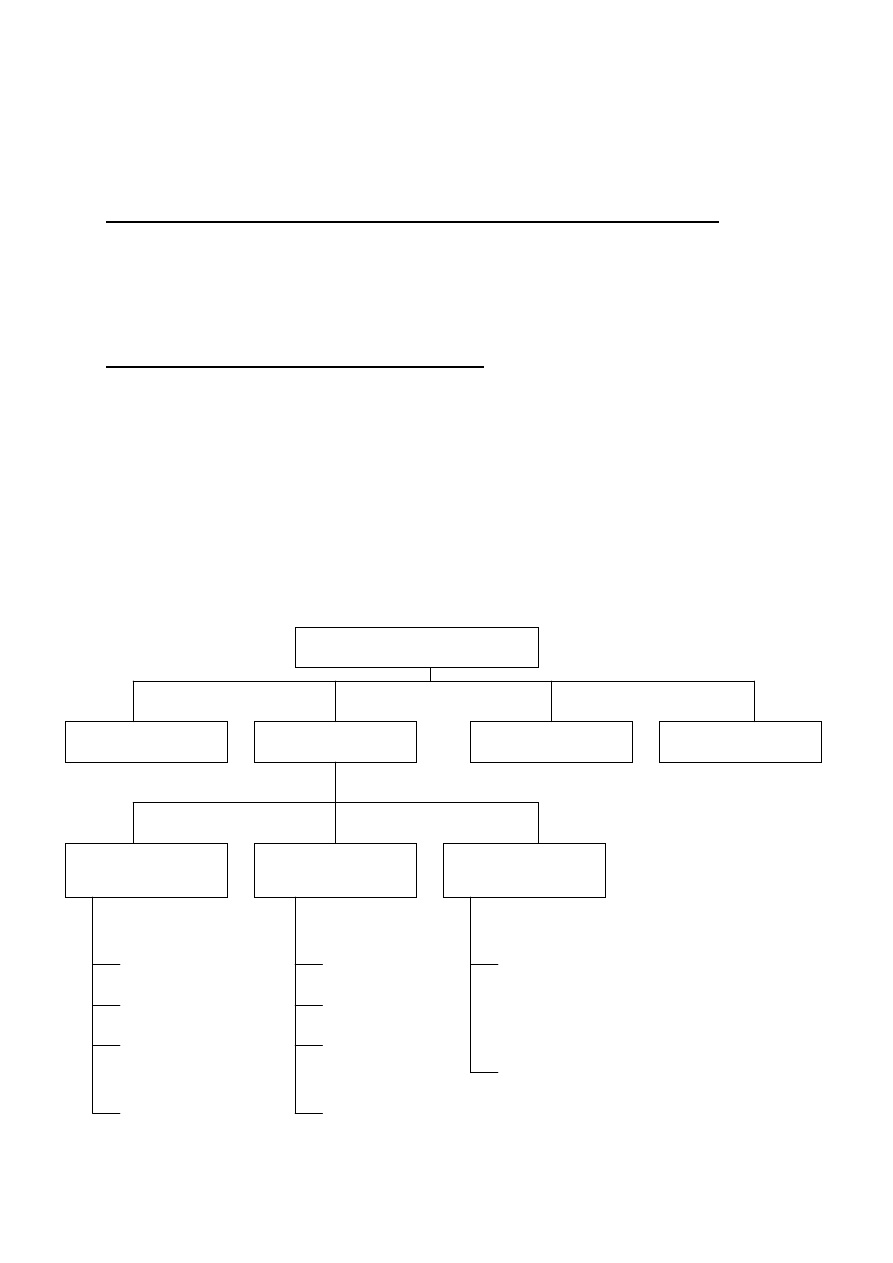

1.PRZEDMIOT TEORII EKSPLOATACJI

Eksploatacja- to ogół zdarzeń, zjawisk, działań i procesów jakim podlega i w

jakich uczestniczy dane urządzenie od chwili zakończenia jego procesu

wytwarzania, aż do jego likwidacji. Eksploatacja zajmuje się stosowaniem

wszelkich urządzeń przez człowieka.

Teoria eksploatacji (eksploatyka)- powstała dzięki prakseologii, teorii systemów

oraz teorii układów względnie odosobnionych, czyli cybernetyce.

Wyróżniamy eksploatyki szczegółowe:

-eksploatykę maszyn technologicznych

-eksploatykę samochodów, itp.

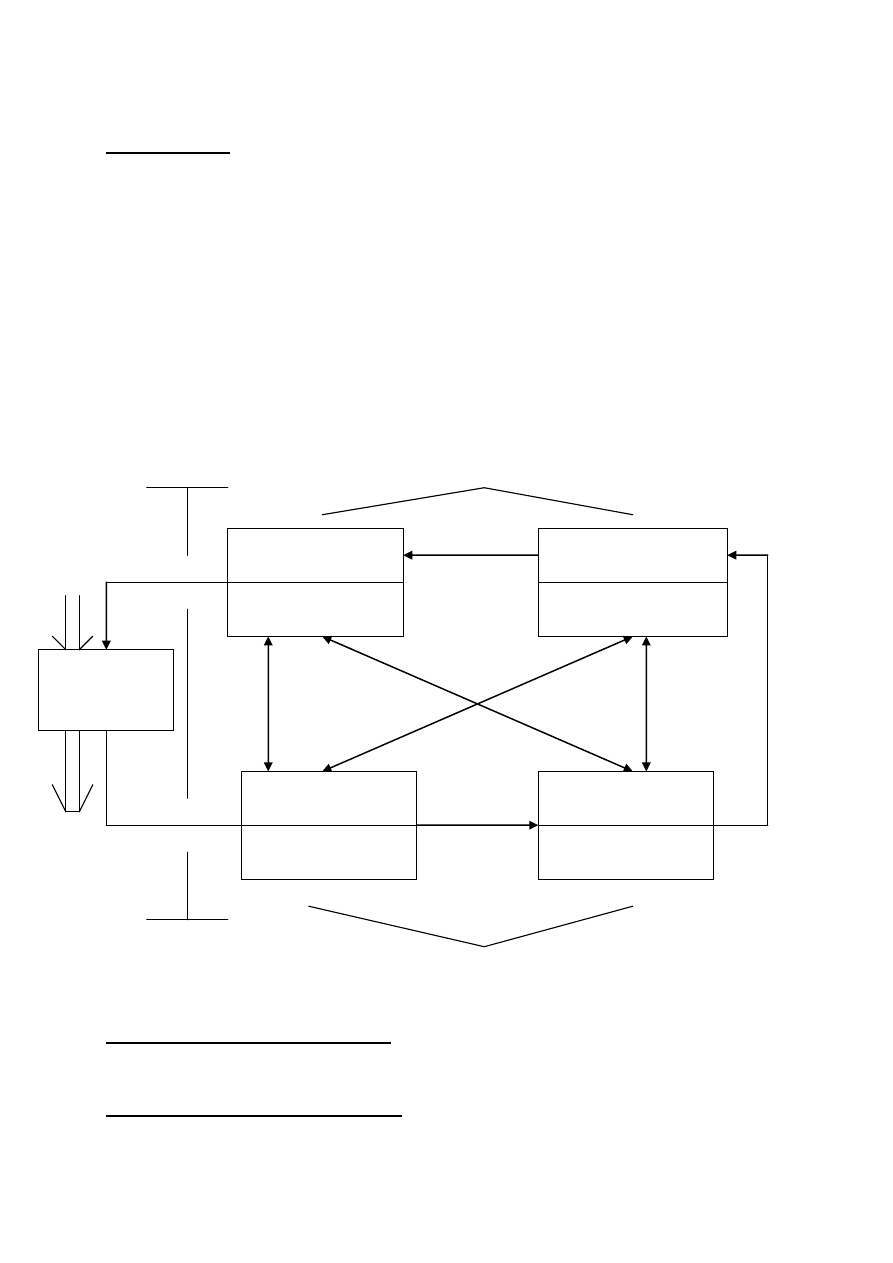

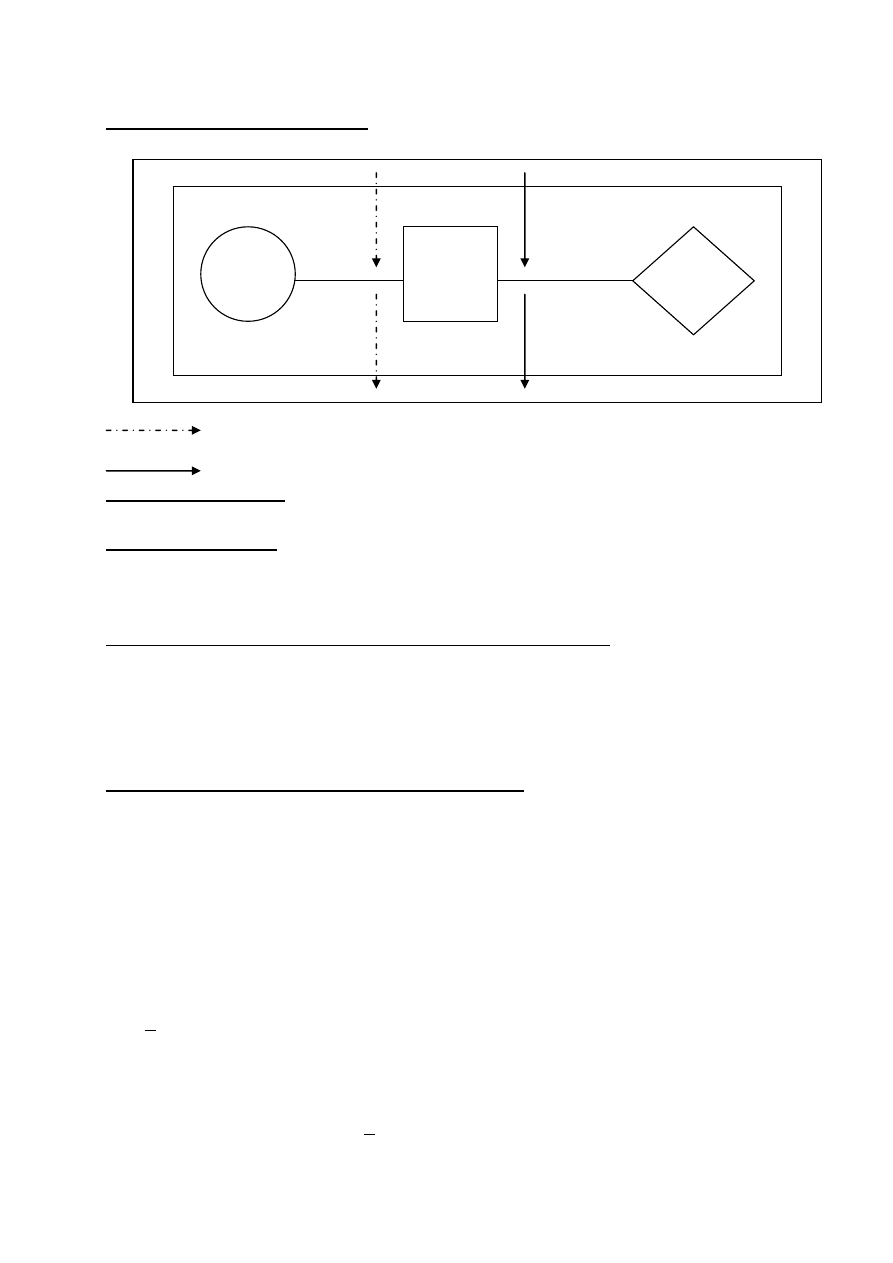

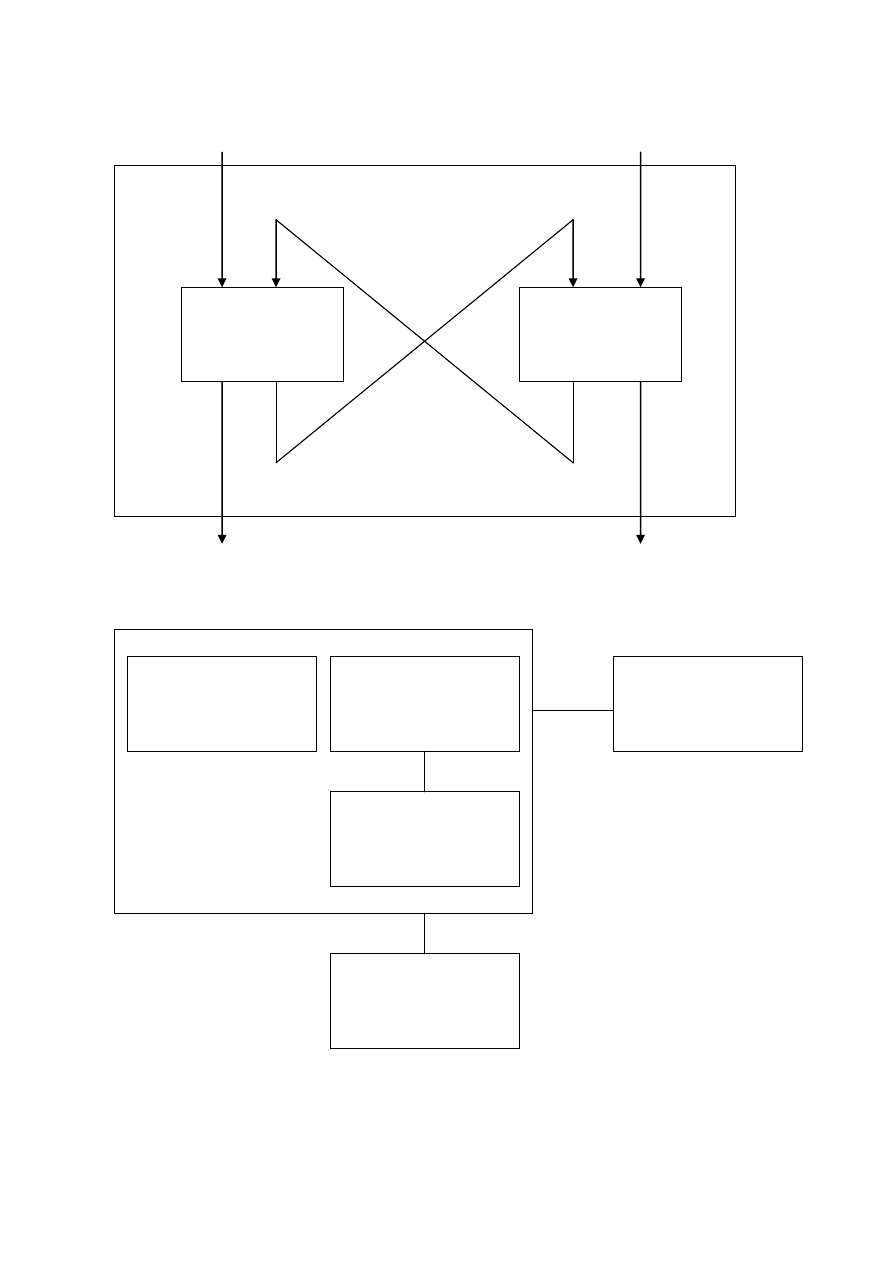

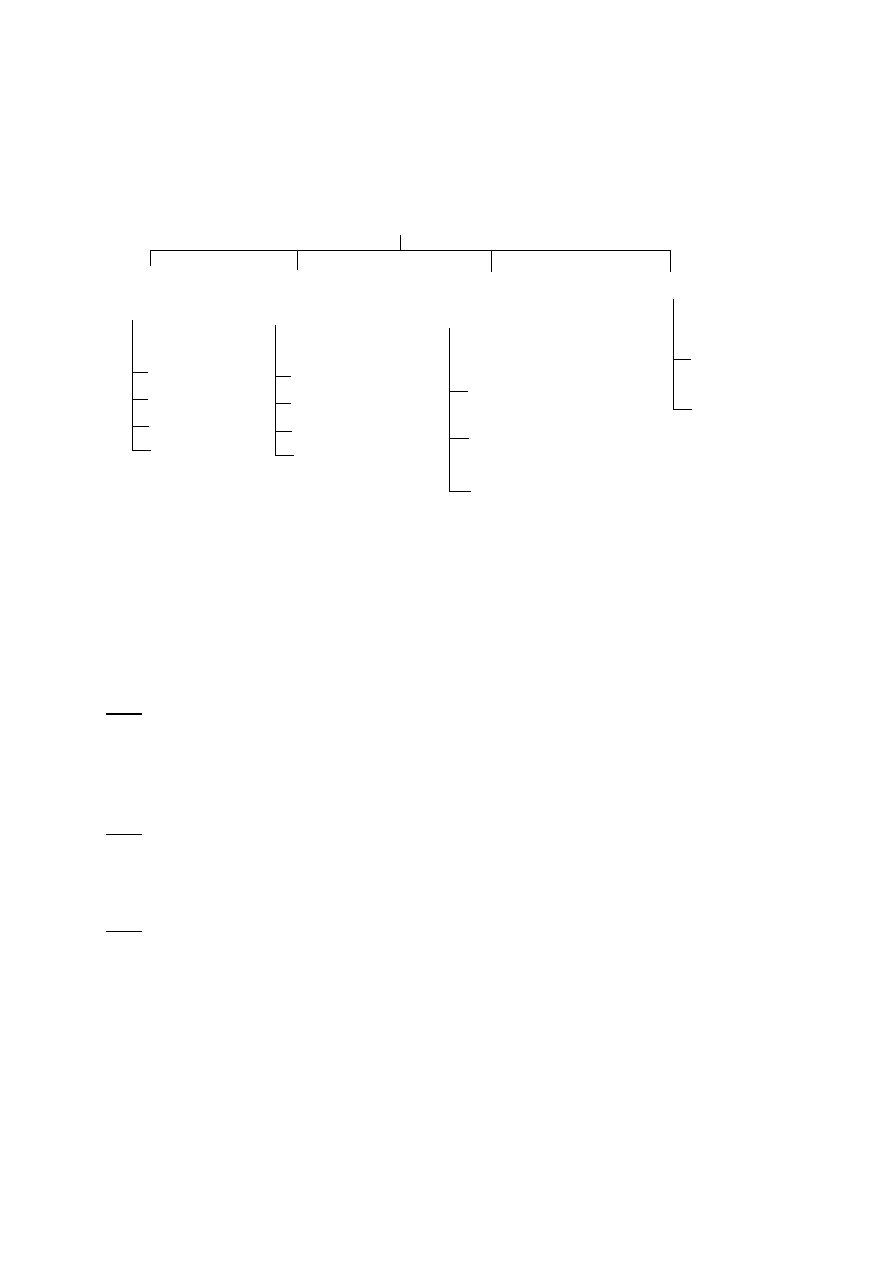

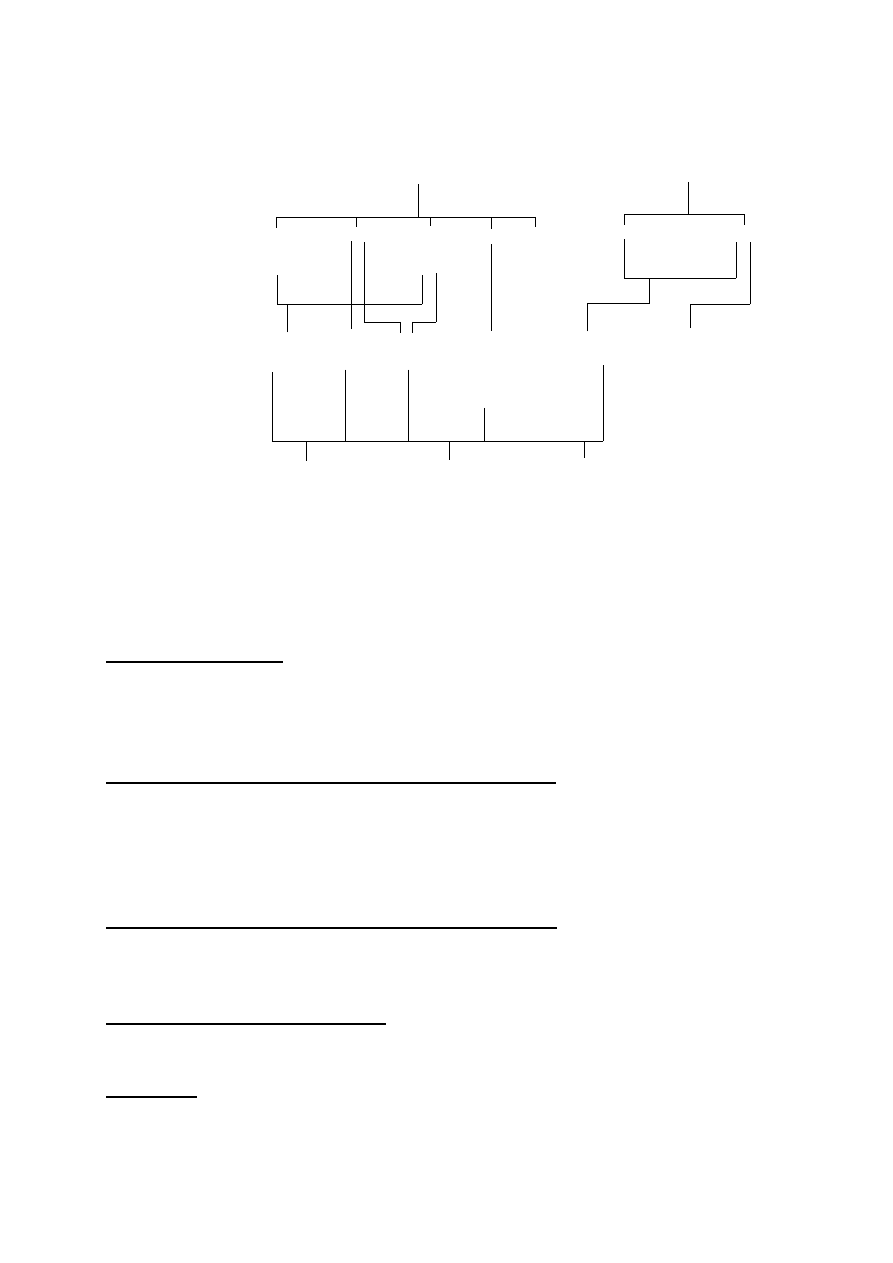

Naukowa struktura teorii eksploatacji

Opisowy model eksploatacyjny- jest przedstawiony w danym języku

etnicznym oraz co najmniej za pomocą pewnych symboli rysunkowych.

Formalny model eksploatacyjny- jest to taki model eksploatacyjny, który jest

przedstawiony w języku logiki formalnej i teorii mnogości.

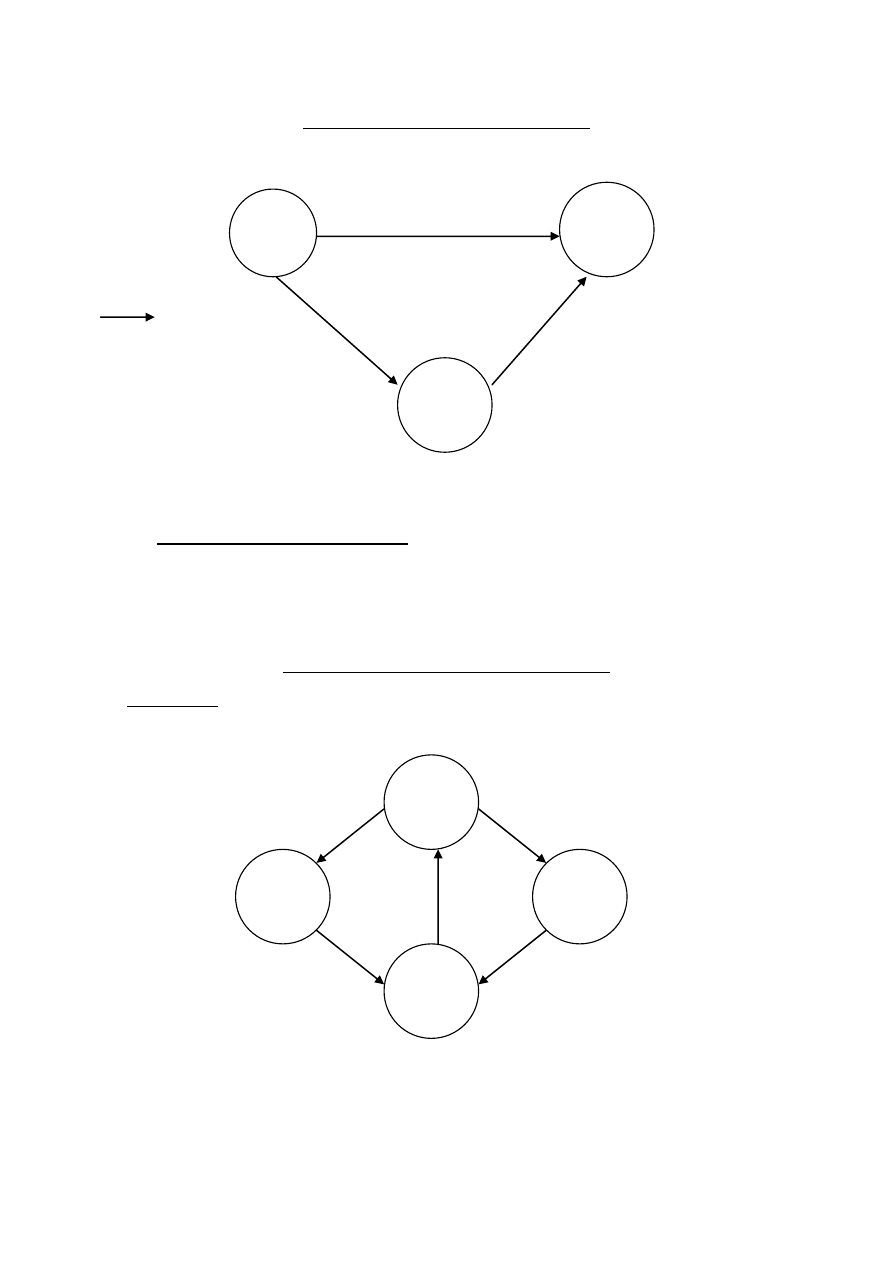

EKSPLOATYKA

STOSOWANA

EKSPLOATYKA

MATEMATYCZNA

modelowanie

pragmatyczne

EKSPLOATYKA

OPISOWA

EKSPLOATYKA

FORMALNA

eksploatyka ilościowa

modelowanie

matematyczne

modele

pragmatyczne

OPISOWA

modele

matematyczne

modele

opisowe

modele

formalne

modelowanie

sterujące

modelowanie

logiczne

eksploatyka jakościowa

modelowanie

opisowe

obszar

praktyki

obszar

teorii

RZECZYWISTOŚĆ

EKSPLOATACYJNA

(oryginał

eksploatacyjny)

3

Matematyczny model eksploatacyjny- jest to model eksploatacyjny ujmujący

istotne zależności ilościowe, który jest przedstawiony w języku matematyki.

Pragmatyczny model eksploatacyjny- jest to taki model eksploatacyjny, który

przedstawiony jest w języku decydenta danego fragmentu modelowanej

rzeczywistości eksploatacyjnej.

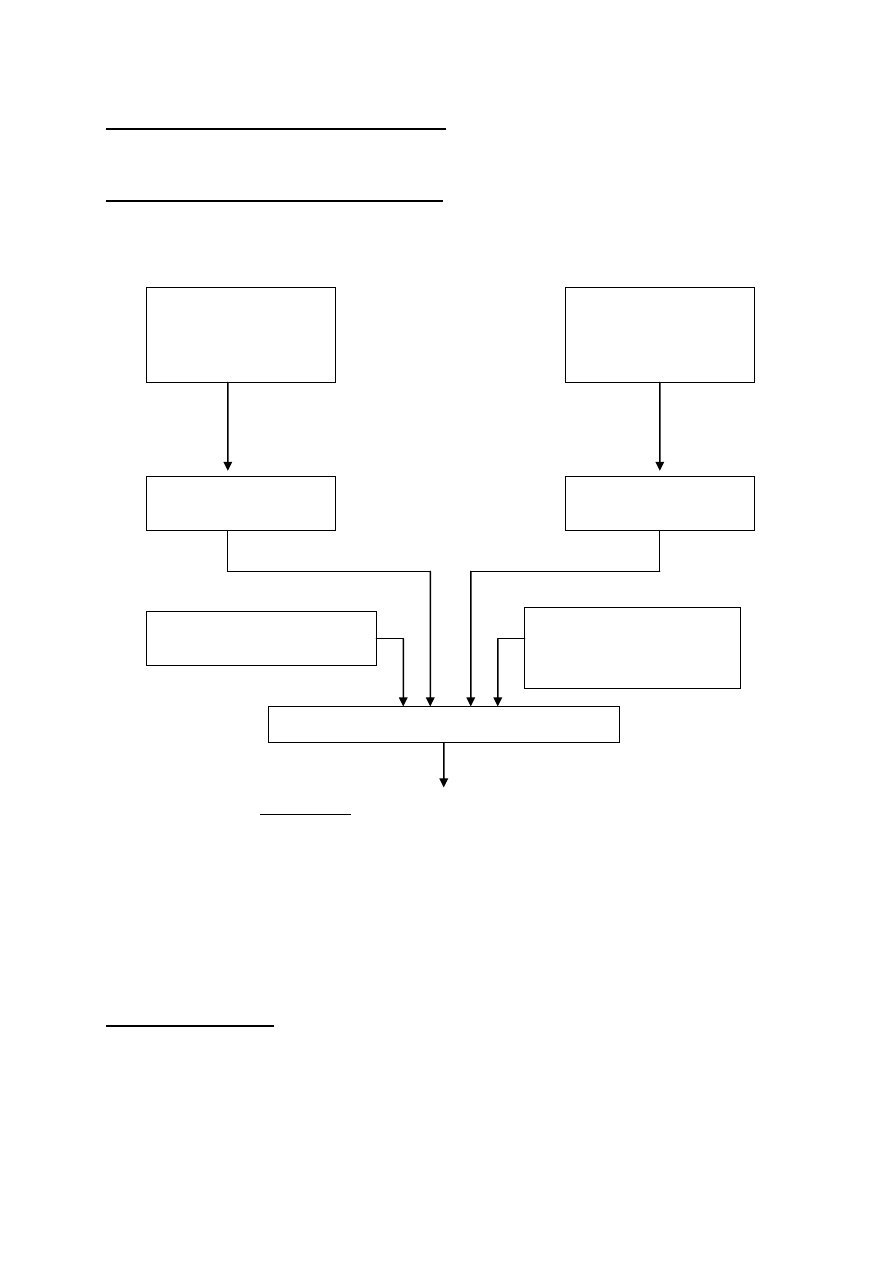

Powiązania teorii eksploatacji z innymi dziedzinami nauki.

Przykłady:

-eksploatyka maszyn, urządzeń elektronicznych

-teoria użytkowania urządzeń, obsługiwania,

sterowania, eksploatacji urządzeń

-diagnostyka techniczna

-teoria zużycia, tarcia i smarowania

PROCES TECHNICZNY I JEGO SKŁADOWE

Proces techniczny- jest to całokształt działań mających na celu zmianę stanu

przedmiotu, w trakcie którego należy obmyślić i wytworzyć urządzenie

przydatne do realizacji celów działań, obmyślić i zorganizować użytkowanie

urządzeń, a także zapewnić niezbędne środki podtrzymujące ich działanie, aż do

osiągnięcia postawionych zadań. Proces techniczny ma na celu przekazywanie

urządzeniom wielu złożonych czynności wykonywanych dotąd przez człowieka.

OGÓLNA TEORIA

DZIAŁANIA

(prakseologia)

OGÓLNA TEORIA

OBIEKTU

(teoria systemów)

OGÓLNA TEORIA

EKSPLOATACJI

OGÓLNA TEORIA

URZĄDZENIA

BADANIA OPERACYJNE

(cybernetyka techniczna)

FIZYKA TECHNICZNA

(szczegółowe nauki

techn.)

TEORIA EKSPLOATACJI URZĄDZEŃ

4

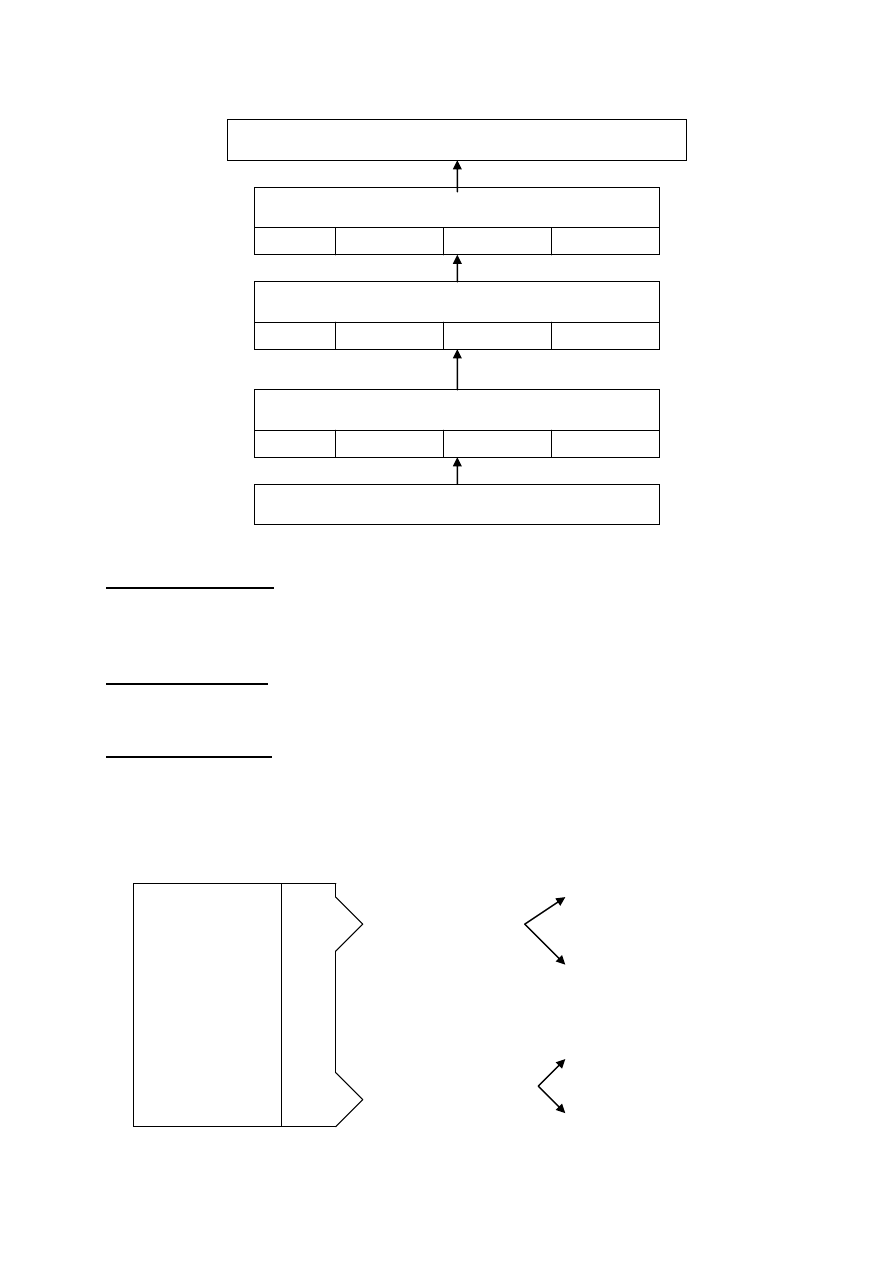

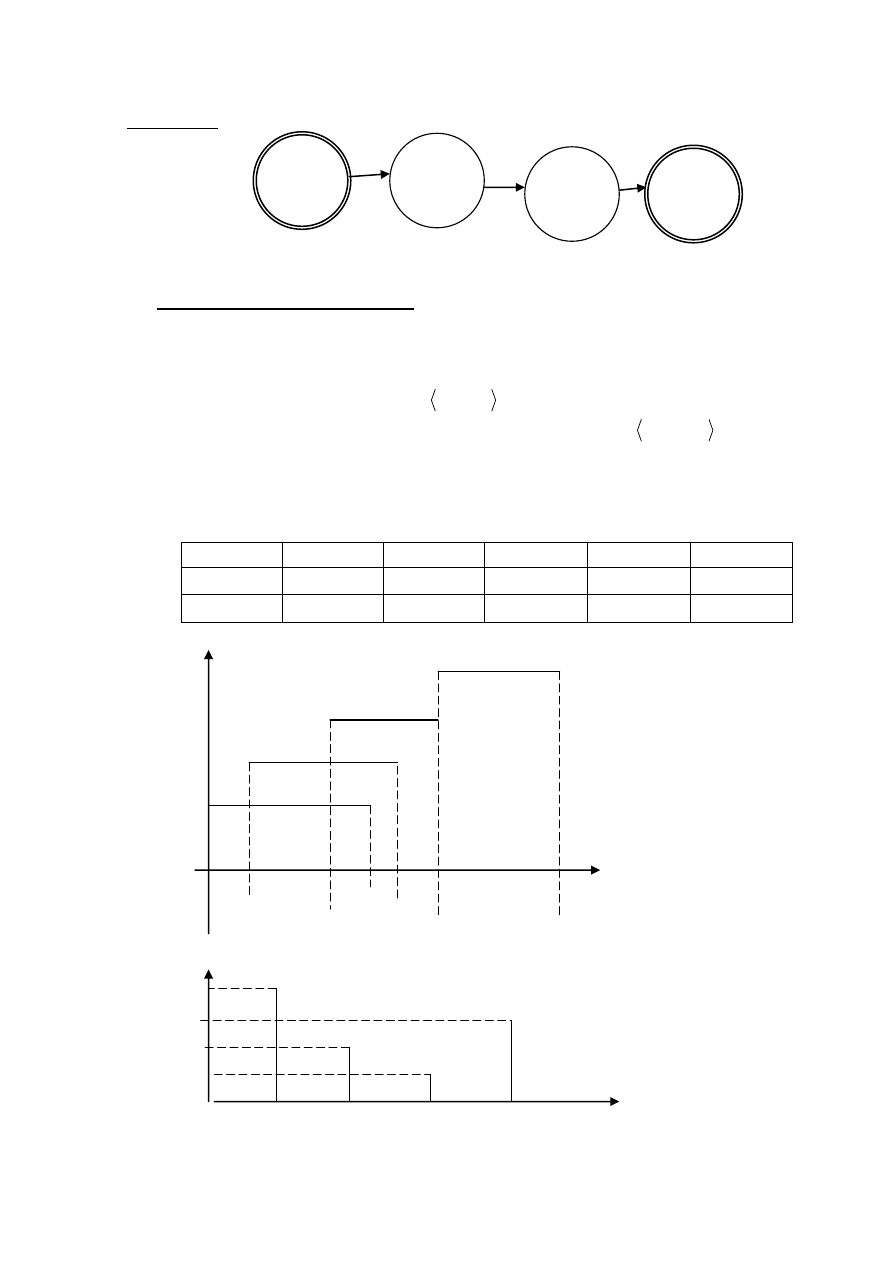

Pr- programowanie ,Prz- przygotowanie, R- realizowanie ,O- ocenianie

Proces projektowy to działanie techniczne związane z opracowaniem wymagań

i warunków technicznych modelu urządzenia, a także sprawdzenie słuszności

założeń projektowych i możliwości osiągnięcia wymagań technicznych oraz

przeprowadzenie badań, dokumentacji technicznej i prototypu urządzenia.

Proces wytwórczy, są to działania techniczne związane z zaplanowaniem

produkcji, przygotowaniem technicznym bazy produkcyjnej, wytworzeniem

urządzenia oraz oceną jakości urządzenia.

Proces operacyjny to działanie techniczne związane z programowaniem

eksploatacji nowego urządzenia, zorganizowaniem i realizowaniem jego

użytkowani, a także oceną użytkowania w systemie eksploatacji oraz

utrzymaniem lub odtworzenie stanu zdatności urządzenia.

Schemat podziału procesu operacyjnego

.

Cel: zaspokojenie potrzeb społeczno-gospodarczych

Proces operacyjny (eksploatacja urządzeń)

Pr

Prz

R

O

Proces wytwórczy (produkcja urządzeń)

Pr

Prz

R

O

Proces projektowy (konstrukcja i technologia)

Pr

Prz

R

O

Potrzeby społeczno-gospodarcze

PROCES

OPERACYJNY

PO

PZ

PO

PE

Proces zarządzania

Proces eksploatacji

PR

P

PU

PO

planistyczno-decyzyjny

planistyczno-sprawozdawczy

użytkowania urządzeń

obsługiwania urządzeń

5

Proces zarządzania PZ, to cykl działań związanych ze zbieraniem informacji

potrzebnych do programowania, realizowania i oceniania eksploatacji oraz

polegający na podejmowaniu stosownych decyzji.

Proces eksploatacji, to cykl zdarzeń związanych z wykorzystaniem przez ludzi

urządzeń sprawnych w celu zaspokojenia potrzeb społeczno-gospodarczych oraz

działań niezbędnych przy postępowaniu z urządzeniami niesprawnymi w celu

odtworzenia ich sprawności.

Proces użytkowania, to cykl zdarzeń związany z działaniem sprawnych

urządzeń technicznych, a także zdarzenia związane z kontrolą zmiany stanu

technicznego urządzeń.

Proces obsługiwania obejmuje zdarzenia i operacje związane z kontrolą,

utrzymywaniem lub odtwarzaniem stanu zdatności urządzenia.

WYMAGANIA EKSPLOATACYJNE

Zasadniczym dążeniem w budowie eksploatacji maszyn jest zapewnienie jak

najdłuższego prawidłowego działania.

WYMAGANIA

EKSPLOATACYJNE

NIEZAWODNOŚĆ

EKSPLOATACYJNA

STOSOWALNOŚĆ

MASZYNY DO WYK.

WYZN. ZADAŃ

SPECJALNE

WYMAGANIA

EKSPLOATACYJNE

odporność na

zużycie

wytrzymałość i

sztywność

odporność na

drgania

zabezpieczenie

przed

przeciążeniem

niezawodność

urządzeń

rozruchowych

wykonywanie

przez maszynę

żądanych

czynności

możliwość

podwyższenia

wydajności

pracy

odpowiedni

zakres

regulacji

konieczna i

wystarczająca

moc

ochrona

bezpieczeństwa

pracy

robotnika

najmniejszy

możliwy

gabaryt

największa

moc przy

najmniejszym

ciężarze i

gabarycie

trwałe

zachowanie

dokładności

cichobieżność

pracy

estetyka i

komfort

maszyn i

wyposażenia

6

Przedstawione wymagania eksploatacyjne należy brać pod uwagę na etapie

projektowania i wytwarzania obiektu technicznego, gdyż ich spełnienie

decyduje o poziomie jakości eksploatacji.

Środki, które mogą zapewnić osiągnięcie wymaganej niezawodności:

-maksymalne wykorzystanie osiągniętego poziomu organizacji pracy i

technologii (etap projektowania i wytwarzania)

-zapobieganie błędom popełnianym przez ludzi w trakcie produkcji

-kontrola techniczna jakości materiałów, części zespołów i całych obiektów

Czynniki mające wpływ na niezawodność:

-jakość surowców oraz części i zespołów

-stan parku maszynowego i narzędzi

-rozpoznanie uszkodzeń i ich przyczyn

-kontrola działania obiektów w trakcie eksploatacji

-technologiczność konstrukcji (podatność konstrukcji na wytworzenie przy

danym poziomie techniki)

-techniczne możliwości przeprowadzania procesów technologicznych

-wady ukryte

Rodzaje działań w procesie eksploatacji

EKSPLOATACJA

UŻYTKOWANIE

OBSŁUGIWANIE

ZASILANIE

ZARZĄDZANIE

PRZEGLĄDY I

KONSERWACJE

NAPRAWY

OCENA STANU

regulacja

czyszczenie

uzupełnienie

płynów

konserwacja

regeneracja

montaż

demontaż

weryfikacja

pomiary

bezpośrednie

pomiary pośrednie

(diagnostyka)

7

Zasilanie- dostarczenie do obiektów technicznego materiałów (masy), energii

(elektrycznej, cieplnej, itp.) oraz informacji.

Optymalna strategia procesu eksploatacji to strategia ukierunkowana na

minimalizację wszystkich kosztów związanych z użytkowaniem,

obsługiwaniem, zasilaniem i zarządzaniem.

Dokumentacja eksploatacyjna obiektu technicznego musi obejmować:

1.Podział obiektu technicznego na elementy, które będą wspólnie poddawane

naprawom.

2.Terminy dokonywania przeglądów i napraw.

3.Potrzeby w zakresie serwisu i napraw.

4.Wymogo BHP na etapie użytkowania oraz w zakresie ochrony środowiska.

5.Przyjęte zasady użytkowania i obsługiwania.

Dyrektywy praktyczne dotyczące usprawnienia eksploatacji:

1.Usprawnienia muszą mieć podstawy badań naukowych.

2.Należy pozyskiwać ludzi dla idei usprawniania.

3.W jak największym stopniu należy stosować komputerowe wspomaganie

eksploatacji.

4.Istotne usprawnienia eksploatacyjne wymagają stosunkowo długiego czasu.

5.Usprawniając fragment systemu eksploatacji należy pamiętać o całości

systemu.

6.Usprawnienia mają walor krótko czasowy.

Głównym celem polityki eksploatacyjnej jest uzyskanie optymalnej trwałości i

niezawodności oraz wykorzystanie obiektów technicznych w założonym czasie

przy minimalnym zużyciu materiałów i pracy ludzkiej, a tym samym przy

maksymalnej ich produktywności.

PODZIAŁ PROBLEMATYKI EKSPLOATACYJNEJ.

Problemy do rozwiązania w eksploatacji można podzielić:

1.Z punktu widzenia funkcji spełnianych przez urządzenie (urządzenia

podstawowe i pomocnicze).

2.Z punktu widzenia organizacji i kierowania zagadnieniami eksploatacji

(złożoność urządzenia i liczba urządzeń, miejsce człowieka w działaniu

urządzenia).

3.Z punktu widzenia roli spełnionej przez urządzenie (użytkowanie i

obsługiwanie).

4.Z punktu widzenia kolejnych faz istnienia obiektu technicznego.

Jakość eksploatacyjna urządzenia określana jest przez:

-niezawodność

-trwałość

-podatność obsługową i diagnostyczną

-małą masę i niskie koszty eksploatacji

-walory użytkowe

8

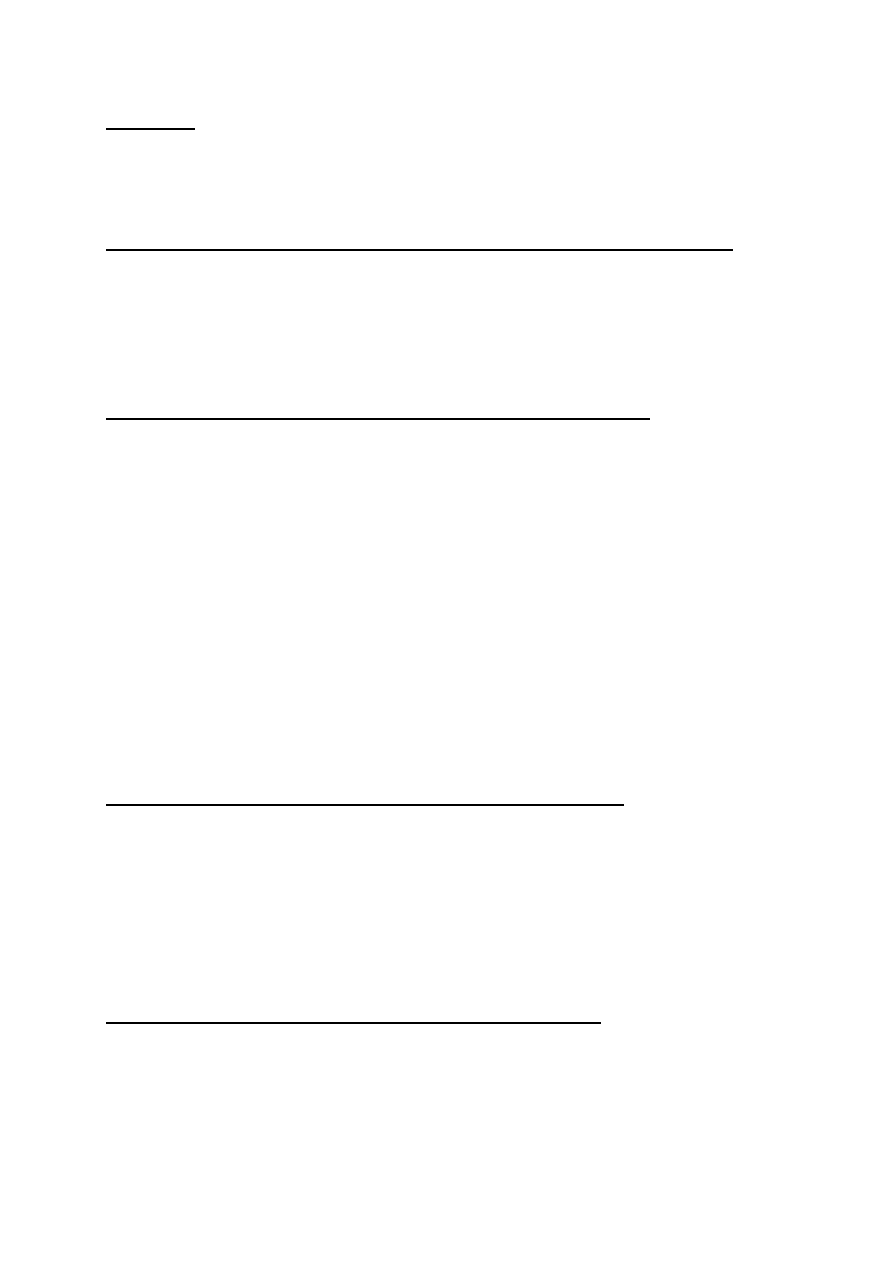

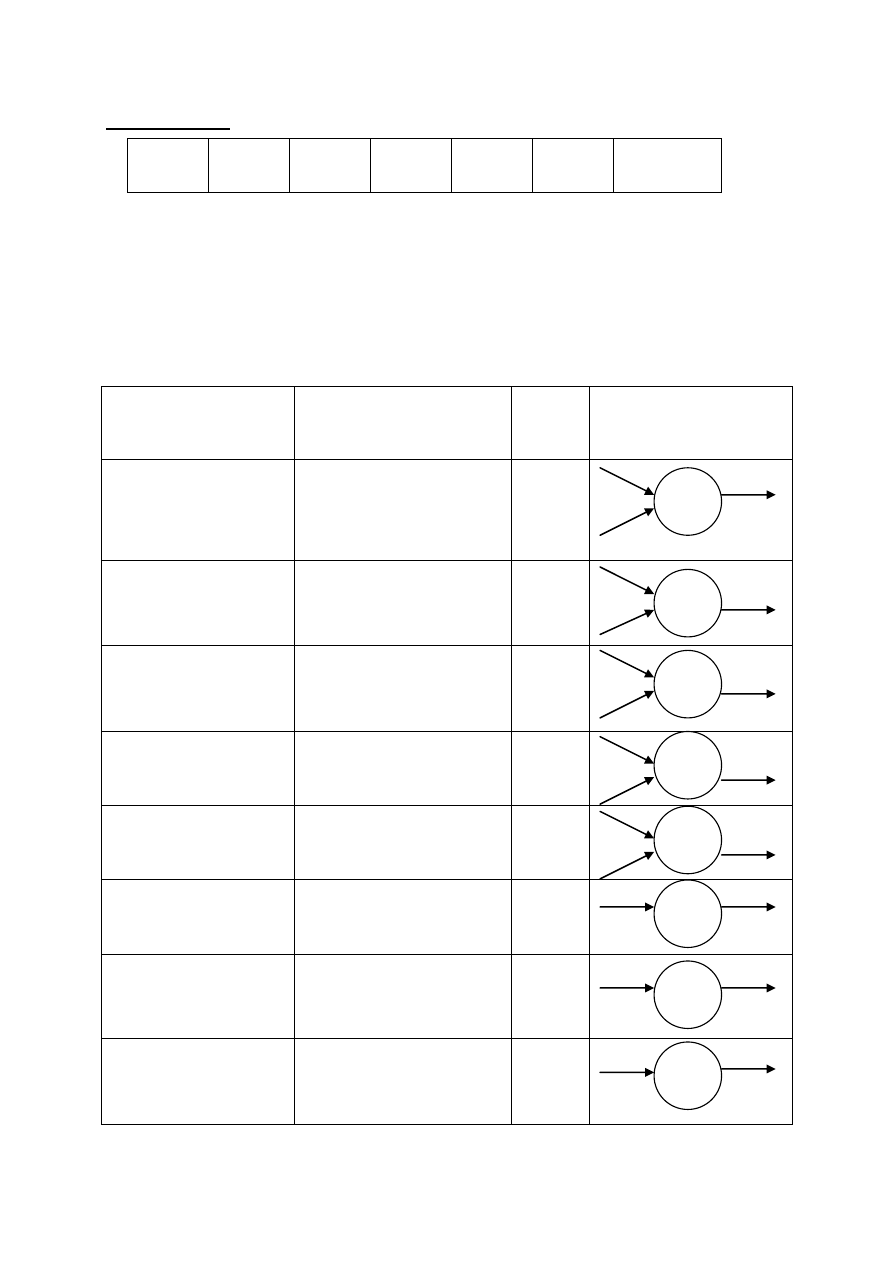

Elementarne procesy użytkowania i obsługiwania

Na użytkowanie i obsługiwanie składają się procesy elementarne i uniwersalne.

Procesy elementarne są znamienne tylko dla określonych podsystemów

systemu eksploatacji.

Procesy uniwersalne to takie, które występują w różnych podsystemach.

PROCESY

ELEMENTARNE

WYSTĘPOWANIE W

PODSYSTEMACH

UŻYTKOWANIA

OBSŁUGIWANIA

INFORMACYJNE

+

+

STERUJĄCE

+

+

PRODUKCYJNE

+

-

ZASILAJĄCE

+

+

DESTRUKCYJNE

+

+

KONTROLNE I

DIAGNOSTYCZNE

+

+

PRZEGLĄDOWE

+

+

NAPRAWCZE

-

+

EKONOMICZNE

+

+

SOCJALNE

+

+

Można wyróżnić następujące rodzaje działań w ramach eksploatacji i wokół

procesów eksploatacji wymagających odpowiednich zasobów informacji.

1.Działania organizacyjne.

2. Działania techniczne.

3. Działania ekonomiczne.

4.Destrukcyjne oddziaływania czynników zewnętrznych na urządzenie.

5.Stosunki międzyludzkie.

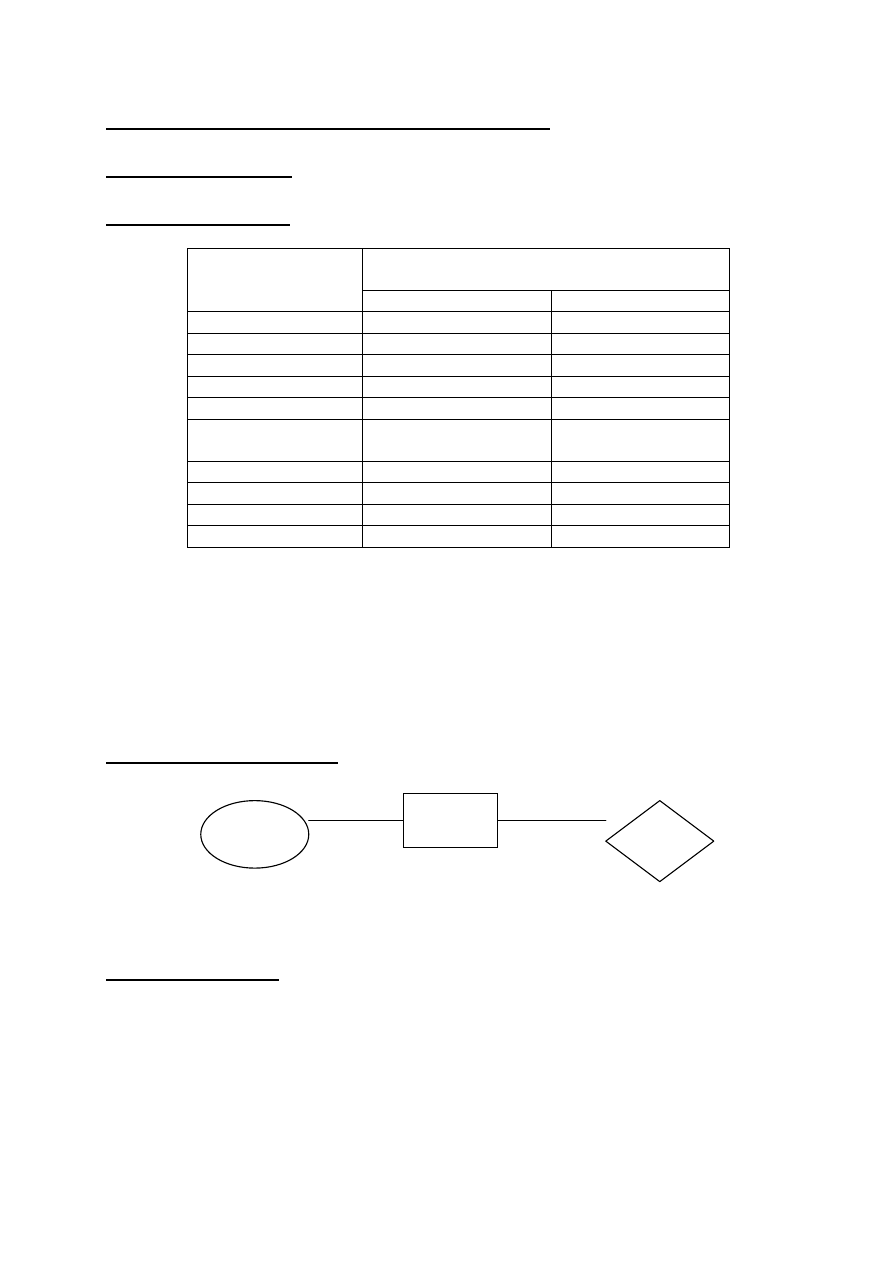

ŁAŃCUCH DZIAŁANIA

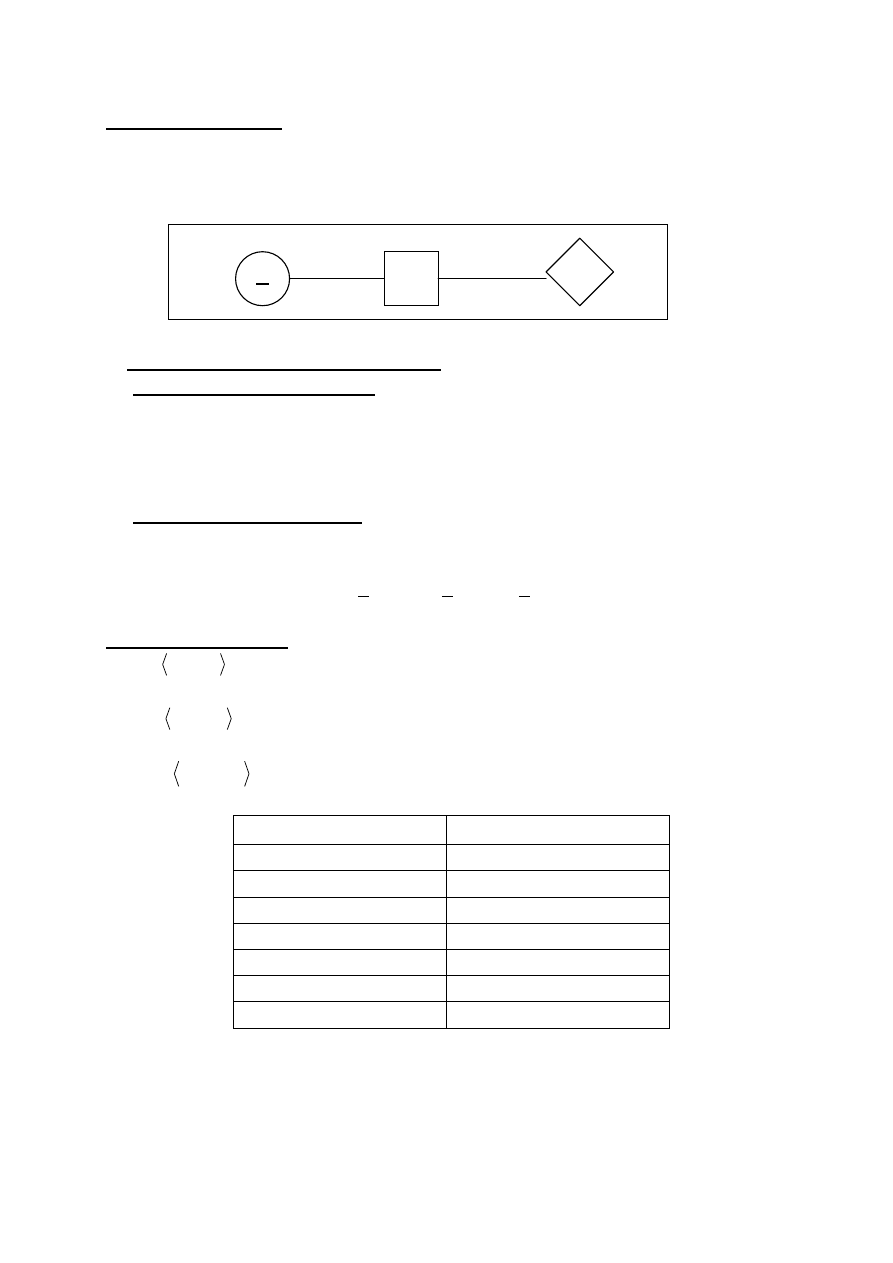

Model prakseologiczny łańcuch działania

Łańcuch działania- jest to uporządkowana trójka elementów działających, z

których pierwszy spełnia funkcję przedmiotu (sprawcy), który znając cel inicjuje

działanie. Drugi pełni role pośrednika (narzędzia), które pośredniczy w

działaniu. Trzeci zaś pełni role przedmiotu (tworzywa), na którym jest

zlokalizowany cel działania.

z

y

x

,

,

y

x

z

przedmiot

(sprawca)

pośrednik

(narzędzie)

przedmiot

(tworzywo)

9

Przykłady łańcuchów:

-operator obrabiarki + obrabiarka z oprzyrządowaniem + przedmiot obrabiany

-pracownik remontowy + narzędzia remontowe + remontowana obrabiarka

Warunki, które musza być spełnione:

1.Podmiotami działania mogą być tylko ludzie lub zespoły ludzkie.

2.Pośrednikami działania mogą być ludzie lub urządzenia.

3.Przedmiotami działania mogą być ludzie lub urządzenia.

PODZIAŁ ŁAŃCUCHÓW DZIAŁANIA

Wyróżniamy łańcuchy proste i złożone:

Łańcuchy proste-wszystkie ogniwa łańcucha występują w liczbie pojedynczej,

jeżeli nie to mamy łańcuch złożony.

P- zbiór uniwersalny

C- zbiór ludzi i zespołów ludzkich

U- zbiór urządzeń i grup urządzeń

R- zbiór reszty

k, m, n- obiekty działające należące do zbioru P

Relacja użytkowania- mówimy, że obiekt k użytkuje obiekt m (k ↓ m) wtedy i

tylko wtedy, jeżeli istnieje z

P, że trójka uporządkowana elementów k, m, z

tworzy łańcuch działania.

z

m

k

V

m

k

P

z

,

,

(

)

(

)

Relacja obsługiwania- mówimy, że obiekt k obsługuje obiekt m wtedy i tylko

wtedy, gdy istnieje takie y należące do zbioru P, że trójka uporządkowana

elementów k, y, m stanowi łańcuch działania.

m

y

k

V

m

k

P

y

,

,

(

)

(

)

Relacja eksploatowania- mówimy, że k eksploatuje m wtedy i tylko wtedy gdy

k użytkuje m lub k obsługuje m.

)

(

)

(

)

exp

(

m

k

v

m

k

lm

k

Przykłady łańcuchów działania:

-

robotnik doglądający dwóch obrabiarek

10

Otoczenie łańcucha działania

linie łączące informacyjne

linie łączące zasileniowe

Łącza informacyjne, na wejściu- rozkazy i polecenia dla przedmiotu, na

wyjściu- sprawozdania i meldunki

Łącza zasileniowe, na wejściu-materiały i energia, na wyjściu- energia i

materiały przetworzone.

Granicę otoczenia przyjmuje się najczęściej w zależności od istotnego w danym

badaniu punktu widzenia w sposób arbitralny.

Otoczenie łańcucha jest charakteryzowane przez parametry:

-kinematyczne (ciśnienie, temperatura, wilgotność, ruch powietrza, itp.)

-dynamiczne (prędkość, przyspieszenie, itp.)

-związane z inżynierią środowiska pracy (hałas zapylenie, oświetlenie, drgania,

promieniowanie)

-socjopsychologiczne (więzi międzyludzkie, motywacje ludzi, itp.) -inne

Relacje między otoczeniami dwóch łańcuchów.

1.

2

1

O

O

-otoczenia są identyczne

2.

2

1

O

O

-otoczenia są identyczne geometrycznie

3.

2

1

~ O

O

-otoczenia są równoczesne

4.

2

1

O

O

-otoczenia się poprzedzają w czasie,

1

O

poprzedza w czasie

2

O

5.

2

1

O

O

-współużyteczność otoczeń, otoczenie

1

O

łańcucha jest

współużyteczne z otoczeniem

2

O

łańcucha drugiego wtedy i tylko wtedy gdy

1

O

poprzedza w czasie

2

O

i otoczenia te są identyczne genetycznie.

2

1

2

1

2

1

O

O

O

O

O

O

6.

2

1

O

O

- współzależność otoczeń

Otoczenie

1

O

jest współzależne z otoczeniem

2

O

wtedy i tylko wtedy, gdy

działanie w otoczeniu

1

O

jest równoczesne z działaniem w otoczeniu

2

O

i

otoczenia te są identyczne.

2

1

2

1

2

1

~

O

O

O

O

O

O

MAKROOTOCZENIE

MIKROOTOCZENIE

11

Układ działania (U)

Układem działania nazywamy parę uporządkowaną, której pierwszym

elementem jest łańcuch działania drugim zaś otoczenia tego łańcucha działania.

Układ działania

O

L

U

,

Relacje między układami działania:

1) Relacja współużyteczności – układ działania

1

U

jest współużyteczny z

układem działania

2

U

wtedy i tylko wtedy, gdy łańcuchy działania tych

układów są współużyteczne lub otoczenie tych łańcuchów jest

współużyteczne.

2

1

2

1

2

1

O

O

L

L

U

U

2) Współzależność układów – układy działania

1

U

i

2

U

są współzależne wtedy

i tylko wtedy, gdy łańcuchy działania tych układów są współzależne lub

otoczenia tych łańcuchów są współzależne.

2

1

2

1

2

1

O

O

L

L

U

U

Układy wyróżnione:

O

k

L

k

U

,

- zapis uogólniony układu wyróżnionego

m

k

(maszyna)

O

m

L

m

U

,

q – rola pełniona przez

m

rozkład obiektu

m

O

m

L

m

U

q

q

,

Rodzaje układów działania

m

U

q

Nazwa układu

m

U

X

Operowania

m

U

Y

Użytkowania

m

U

Z

Obsługiwania

m

U

XY

Samo użytkowania

m

U

YZ

Samo oddziaływania

m

U

XZ

Samo obsługiwania

m

U

XYZ

Samo eksploatowania

Układy działania mogą być proste i złożone analogicznie jak łańcuchy działania.

O

X

Y

Z

12

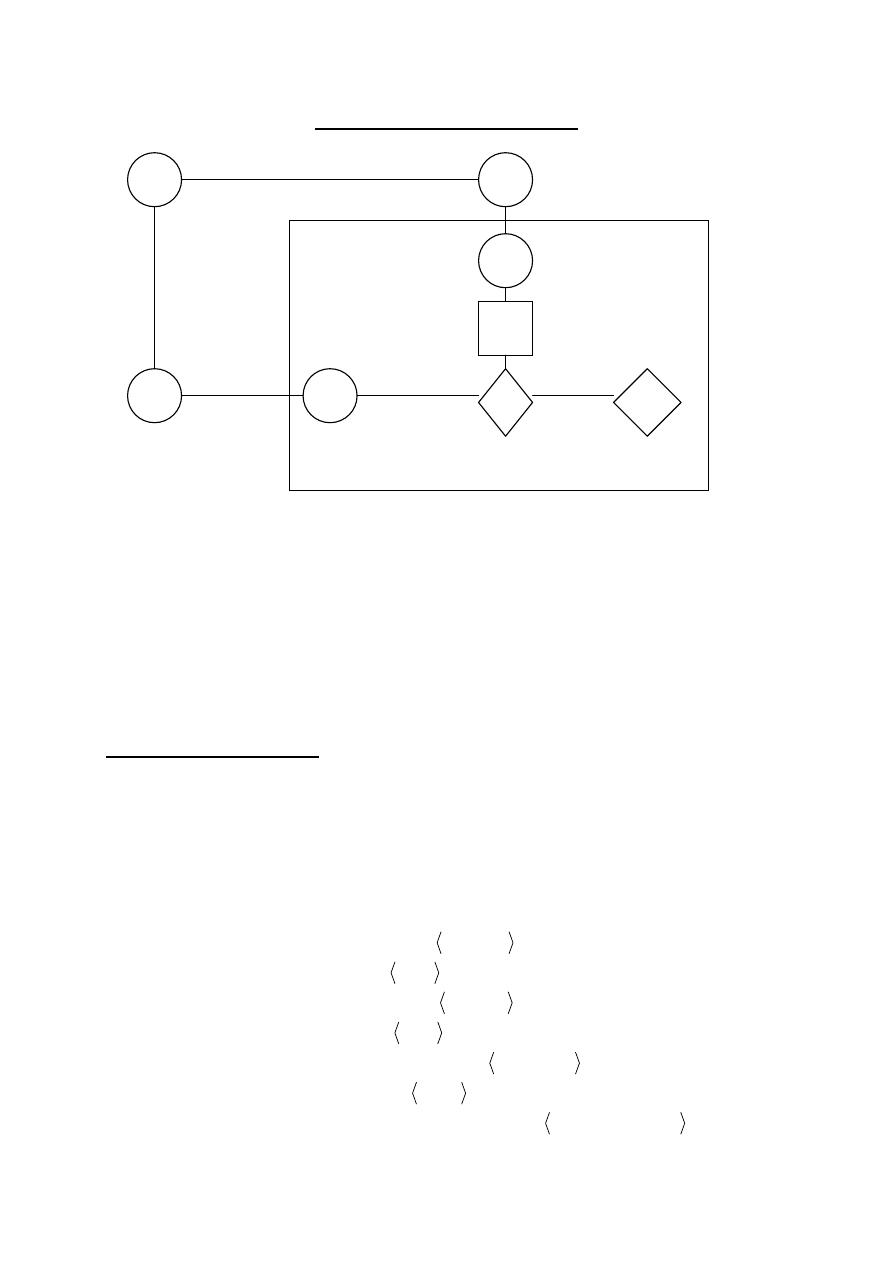

Układ eksploatacji urządzeń:

ub – użyteczność bezpośrednia

m – maszyna

po – przedmiot operacyjny

ob. – obsługa bezpośrednia

śo – środek obsługi

O – otoczenie

Ke – kierownik eksploatacji

Kn – kierownik użytkowania

Ko – kierownik obsługi

Eksploatacja może być:

o

Pośrednia (kierowanie eksploatacją)

o

Bezpośrednia (realizowanie eksploatacji)

Łańcuch poziomy to łańcuch użytkowania, a łańcuch pionowy to łańcuch

obsługiwania.

Urządzenie (maszyna) pełni, więc dwoistą rolę w układzie eksploatacji, a oba

łańcuchy są współużyteczne.

Na podstawie przedstawionego modelu zdefiniujemy:

o

Stanowisko użytkowania

O

po

ub

su

,

,

o

Układ użytkowania

m

su

uu

,

o

Stanowisko obsługiwania

O

śo

ob

so

,

,

o

Układ obsługiwania

m

so

uo

,

o Kierownictwo eksploatacji

Ko

Ku

Ke

eks

kier

,

,

.

o

Załoga urządzenia

ob

ub

urz

zal

,

.

o

Układ eksploatacji urządzenia

eksp

kirt

m

so

su

urz

eksp

ukl

.

,

,

,

.

.

O

Ke

Ku

Ko

ub

ob

śo

m

po

13

Przykład układu eksploatacji tokarki

W modelu prakseologicznym tokarki wyróżniamy:

1) Urządzenie m i jego struktura funkcjonalna: budowa, przeznaczenia,

uzyskiwane efekty technologiczne

2) Załoga urządzenia: tokarz, mechanik, elektryk, hydraulik

3) Przedmiot operacyjny urządzenia: przedmiot obrabiany w postaci

półfabrykatu

4) Stanowisko użytkowania: tokarz, przedmiot obrabiany, otoczenie

użytkowania

5) Stanowisko obsługiwania: mechanik, elektryk, środki obsługi, (narzędzia

wyposażenie), otoczenie obsługiwania

6) Charakterystyka otoczenia: miejsce (hala fabryczna), temperatura,

oświetlenie, wilgotność, zapylenie, hałas, drgania

7) Zasilenia eksploatacyjne: materiały produkcyjne (półfabrykaty) materiały

eksploatacyjne (smary, płyn chłodniczy, sprężone powietrze, itp.) części

zamienne i narzędzia oraz energia elektryczna

8) Informacja eksploatacyjna urządzenia: informacje stałe zawarte w

dokumentacji techniczno ruchowej (DTR) lub tzw. paszportu maszyny,

informacje bieżące (rys. przedmiotu obrabianego, dokumentacja techniczna,

wytyczne kontroli jakości, wytyczne dotyczące obsługi)

System działania obiektu

System – zbiór elementów, które charakteryzują się pewnymi właściwościami i

które są między sobą wewnętrznie powiązane.

System działania obiektu - System działania obiektu m nazywać będziemy

parę uporządkowaną, której pierwszym elementem jest zbiór wszystkich

układów zawierających element m drugim zaś relacja F określona na tym

zbiorze układów.

F

m

U

m

S

,

U

- zbiór układów

Jeżeli F jest relacją współużteczności to system nazywamy Historycznym.

Natomiast, jeśli F jest relacją współzależności to system nazywamy

Ahistorycznym.

Rodzaje systemów działania

m

S

q

Nazwa systemu

m

S

X

Operowania

m

S

Y

Użytkowania

m

S

Z

Obsługiwania

m

S

XY

Samo użytkowania

m

S

YZ

Samo oddziaływania

m

S

XZ

Samo obsługiwania

m

S

XYZ

Samo eksploatowania

14

Model systemy eksploatacji bezpośredniej obiektu m

System eksploatacji bezpośredniej i systemy zapewniające jego funkcjonowanie.

SYSTEM EKSPLOATACJI

BEZPOŚREDNIEJ

SYSTEM

UŻYTKOWANIA

m

Sy

SYSTEM

OBSŁUGIWANIA

m

Sz

System

eksploatacji

bezpośredniej

System

obsługi

System

użytkowania

System

operacyjny

System

zaopatrzenia

15

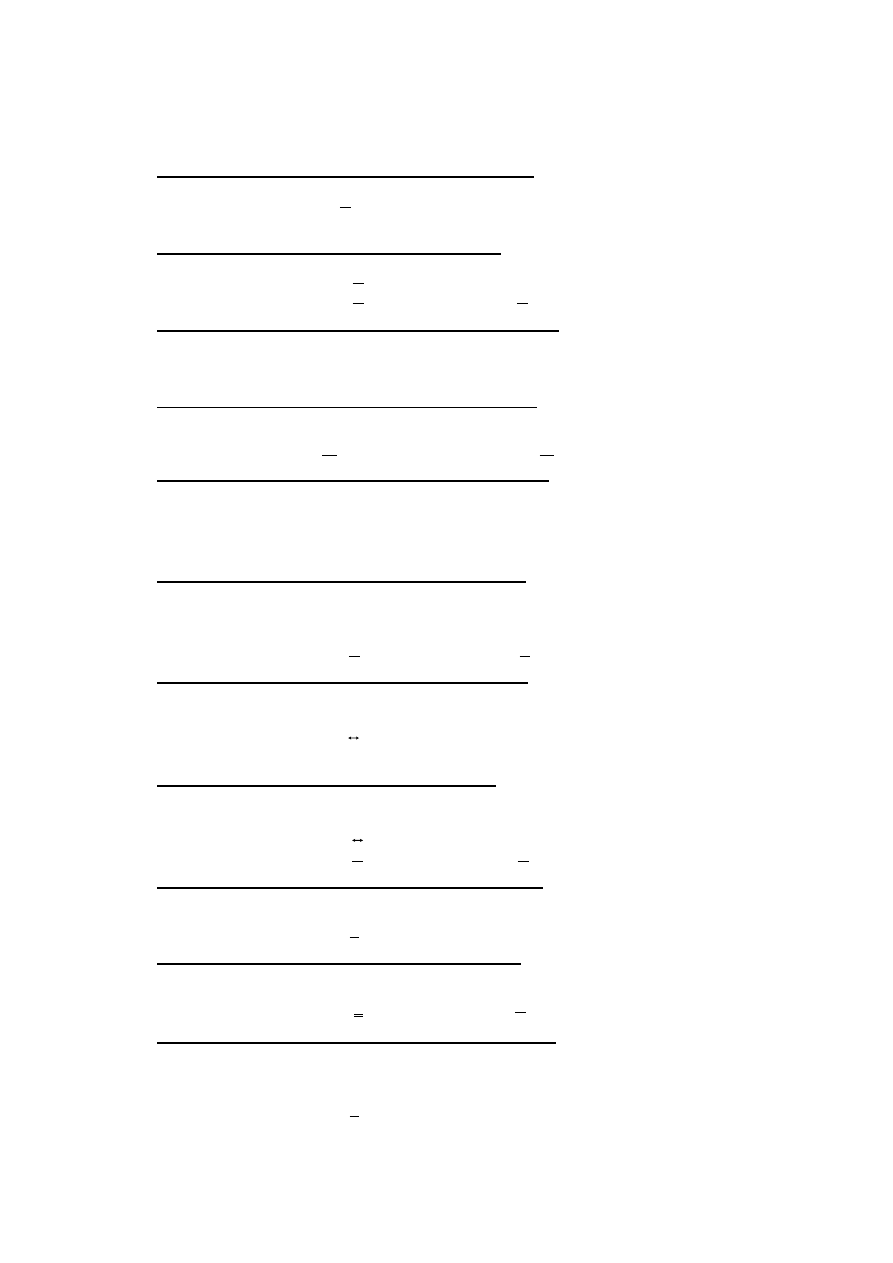

Cel działania:

Każdą wypowiedz zawierającą odpowiedz na powyższe pytania nazywamy

komunikatem celowościowym lub celem działania.

- cel działania

=1 – cel jest realizowany

=0 – cel jest nie realizowalny

FUNKCJA

ZDANIOWA

LOGIKI CELÓW

WYRAŻENIE

ZAPIS

SYMBOL

GRAFICZNY

Równoważność

celów (Def 1)

1

Jest zrealizowane

wtedy i tylko wtedy

gdy realizowane jest

2

2

1

1

2

Implikacja celów

(Def 2)

Jeżeli jest

realizowane

1

to jest

realizowane

2

2

1

1

2

Koniunkcja celów

(Def 3)

Realizowany jest

2

1

i

2

1

1

2

Alternatywa celów

(Def 4)

Realizowany jest

2

1

lub

2

1

1

2

Alternatywa

rozłączna celów

(Def 5)

Realizowany jest

2

1

albo

2

1

1

2

Negacja celu

(Def 6)

Realizowany jest

nie

Zero celu

(Def 7)

nic nie jest

realizowane

0

Jedynka celu

(Def 8)

Wszystko jest

realizowane

1

Co?

Kto?

Jak?

Kiedy?

Gdzie?

Po co?

Dlaczego?

m

0

0

16

Relacja między realizatorami działania.

Negowanie realizatorów współużyteczne – występują wtedy, gdy dwa

układy nierównocześnie realizują cele sprzeczne.

2

1

2

1

2

1

U

U

R

R

Negowanie realizatorów współzależne – występuje wtedy, gdy dwa

układy jednocześnie realizują cele sprzeczne.

2

1

2

1

2

1

U

U

R

R

Równoważenie realizatorów współużyteczne – występuje wtedy, gdy

dwa układy realizują nierównocześnie cele identyczne (równoważne).

2

1

2

1

2

1

U

U

R

R

Równoważenie realizatorów współzależne – występuje wtedy, gdy dwa

układy realizują równocześnie takie same cele.

2

1

2

1

2

1

U

U

R

R

Implikowanie realizatorów współużyteczne – występuje wtedy, gdy

działanie układy pierwszego poprzedza działanie układu drugiego realizacje zaś

celu pierwszego jest zarazem realizacją celu drugiego.

2

1

2

1

2

1

U

U

R

R

Implikowanie realizatorów współzależne – występuje wtedy, gdy

układy działają równocześnie a realizujące cele pierwszego jest zarazem

realizacją celu drugiego.

2

1

2

1

2

1

U

U

R

R

Wyłączenie realizatorów współużyteczne – występuje wtedy, gdy

układy działają nierównocześnie i realizacja celu pierwszego wyklucza

realizację celu drugiego.

2

1

2

1

2

1

U

U

R

R

Wyłącznie realizatorów współzależne – występuje wtedy, gdy układy

działają równocześnie a realizacja celu pierwszego wyklucza realizację celu

drugiego.

2

1

2

1

2

1

U

U

R

R

Uzupełnianie realizatorów współużyteczne – występuje wtedy, gdy

układy działają nierównocześnie a każdy z nich realizuje cel cząstkowy.

2

1

2

1

2

1

U

U

R

R

Uzupełnianie realizatorów współzależne – występuje wtedy, gdy dwa

układy działając równocześnie realizują cele cząstkowe.

2

1

2

1

2

1

U

U

R

R

Rezerwowanie realizatorów współużyteczne – występuje wtedy, gdy

układy działając nierównocześnie realizują takie cele cząstkowe, z których

każdy może być uznany za cel główny.

2

1

2

1

2

1

U

U

R

R

17

Rezerwowanie realizatorów współzależne – występuje wtedy, gdy

układy działając równocześnie realizują takie cele cząstkowe, z których każdy

może być uznany za cel główny.

2

1

2

1

2

1

U

U

R

R

Realizator działania- nazywamy parę uporządkowaną której pierwszym

elementem jest cel działania drugim zaś układ realizujący ten cel

R=<

,U>

Realizator złożony – przypadki uzupełniania się i rezerwowania dwóch

realizatorów możemy rozszerzyć na większą ich liczbę. Dogodnie jest wtedy

operować pojęciem realizator złożony.

Realizator złożony – jest to realizator, którego cel daje się rozbić

przynajmniej na dwa cele cząstkowe a którego układ działania daje się

potraktować jako system działania składający się z układów realizujących te

cele cząstkowe.

S

R

z

z

,

- złożony cel działania

S – system działania

Realizator złożony może być rozłożone na realizatory proste

Cel złożony – koniunkcje, alternatywy.

Proces działania – działanie będzie rozumiane jako strumień zdarzeń.

Pojedyncze zdanie – to stan przedmiotu działania

Relacja działania – mówimy ze między zdarzeniem i oraz zdarzeniem j

zachodzi realizacja działania D wtedy i tylko wtedy, gdy istnieje taki realizator

R ze i należy do repertuaru wejścia a j do repertuaru wyjścia tego realizatora.

}

{

}

{

WyR

j

WeR

i

V

iDj

R

Realizator działania w ujęciu cybernetycznym

}

{

}

{

WyR

R

WeR

Proces działania – procesem działania realizatora R nazywamy parę

uporządkowaną, której pierwszym elementem jest zbiór zdarzeń J drugim zaś

relacja tego realizatora

R

D

porządkująca ten zbiór zdarzeń.

R

D

J

R

P

,

Pierwszym element zbioru zdarzeń J to zdarzenie początkowe a ostatni to

zdarzenie końcowe. Podzbiory danego procesy to operacja, a operacje

dwuelementowe to czynności. Pozostałe operacje to tzw. zabiegi.

18

Sieciowy model procesu działania

3

2

1

,

,

i

i

i

- zdarzenia

- czynności

Czynność jest określona przez podanie x zdarzeń i zdarzenia poprzedniego i

następnego.

Struktura procesy działania - Struktura procesy działania nazywamy

taką macierz

KL

i

J

, której elementami mogę być tylko zera lub jedynki.

KL

i

= {1, gdy zdarzenie k i l tworzy czynność

KL

i

= {0, gdy zdarzenie k i l nie

tworzy czynność

KL

i

= {1, k = l

Przykłady struktura procesy działania:

Przykład 1

0101

1011

0110

1100

J

i1

i2

i3

3

2

4

1

19

Przykład 2

0001

0011

0110

1100

J

Kalendarz procesu działania – kalendarzem H procesu P nazywamy

taką trójkę uporządkowaną, której pierwszym elementem jest zbiór numerów

czynności M, drugim zbiór chwil rozpoczęcia czynności

,trzecim zbiór

przedziałów czasu trwania czynności T danego procesu.

T

M

H

,

,

Każda czynność procesu określona jest w kalendarzu H trójką

m

m

t

V

m

,

,

są to

współrzędne czynności w kalendarzu procesu.

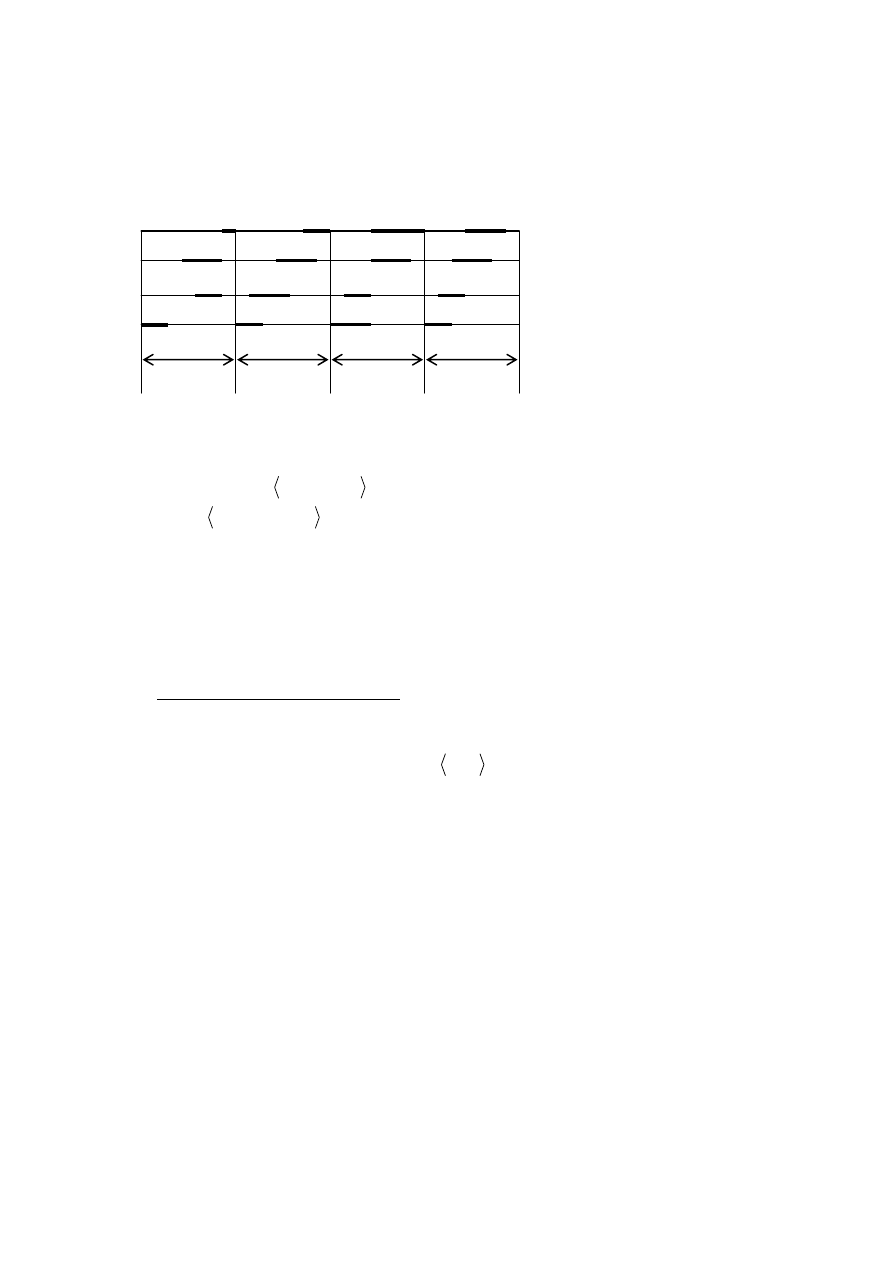

Kalendarz procesu można przedstawić na trzy sposoby:

1. Przez podanie tablicy wartości współrzędnych poszczególnych

czynności:

m

1

2

......

n-1

n

m

V

1

V

2

V

......

1

n

V

n

V

m

t

1

t

2

t

......

1

n

t

n

t

2.Przy pomocy harmonogramu:

n

n-1

2

1

1 2 3 4 5 6 7 8 9

2. Przedstawienie na płaszczyźnie czasowej

2

t

m

t

1

t

3

t

2

V

1

V

3

V

m

V

3

2

4

1

20

Proces jest wielotaktowy, jeżeli można go rozłożyć na powtarzające się, co

pewien czas takty (cykle). Proces taki opisuje wielotaktowy kalendarz procesu

działania:

5

4

3

2

1

1

T

2

T

3

T

4

T

Dla pojedynczego taktu możemy zapisać także:

S

S

S

S

T

M

H

,

,

( kalendarz pojedynczego taktu)

n

H

H

H

H

,....

,

2

1

( kalendarz całego procesu wielotaktowego)

Proces jest stochastyczny (losowe), gdy chociaż jeden element jego kalendarza

jest zmienną losową.

W praktyce eksploatacyjnej mamy do czynienia z procesami stochastycznymi.

Proces jest deterministyczny, jeżeli posiada kalendarz o wszystkich zmiennych

ściśle określonych.

Program procesu działania – programem G procesu działanie P

nazywamy parę uporządkowaną, której pierwszy elementem jest struktura I tego

procesu drugim zaś jego kalendarz.

H

I

G

,

Programy procesu można podzielić na cztery podstawowe klasy:

1. Program deterministyczny szeregowy

2. Program deterministyczny rozgałęziony

3. Program stochastyczny szeregowy

4. Program stochastyczny rozgałęziony

21

Pojęcie urządzenia, podział eksploatacyjny urządzeń

Cechy ogólne urządzeń:

1. Funkcjonuję zgodnie z prawami fizyki

2. Są celowym wytworem człowieka z materii nieożywionej

3. Mają określone przeznaczenie

4. Ulegają uszkodzeniom i najczęściej wymagają obsługi

5. Mają skończoną żywotność

6. Przechodzą w swojej historii, przez co najmniej trzy fazy

o konstrukcji

o wytwarzania

o eksploatacji

7. Mogą być ulepszane

8. Mogą szkodzić człowiekowi

Urządzenie mechaniczne (maszyna) – jest to obiekt techniczny

zawierający mechanizm lub zespół mechanizmów we wspólnej obudowie

służący do przetwarzania energii lub wykonania określonej pracy mechanicznej.

Cechą charakterystyczną każdej maszyny jest ruch jej części w skutek działania

na niej sił lub momentów.

PODZIAŁ EKSPLOATACYJNY URZĄDZEŃ

a) Zasadnicze i pomocnicze

b) Przewoźne i stacjonarne

c) Jednokrotnego i wielokrotnego użytku

d) Naprawialne i nienaprawialne

e) Urządzenia zasileniowe, urządzenia informacyjne

f) Urządzenia jednofunkcyjne, urządzenia wielofunkcyjne (kombajny)

g) Mechaniczne, elektryczne, elektroniczne, itp.

KLASYFIKACJA RODZAJOWA ŚRODKÓW TRWAŁYCH

- budynki i budowle

- kotły

- maszyny energetyczne

- urządzenia i aparaty specjalne branżowe

- urządzenia techniczne

- środki transportowe

- maszyny

- urządzenia i aparaty ogólnego zastosowania

- narzędzia

22

PODZIAŁ EKSPLOATACYJNY MASZYN

mechaniczno-

elektryczne

mechaiczno-

hydrauliczne

mechaniczno-

pneumatyczne

przetworniki pracy

mechanicznej

urządzenia

transportowe

obrabiarki

walcarki

kruszarki

kombajny

rolnicze

dźwignice

przenośniki

samochody

pompy

Urządzenia mechaniczne

(maszyny)

energii

naturalnej

energii

wtórnej

silniki

urządzenia

technologiczne

ZASADY EKSPLOATACJI URZĄDZEŃ

Zasada eksploatacji – to termin o 3 znaczeniach :

1. Znaczeniu dyrektywnym

2. Znaczeniu postulatywnym

3. Znaczeniu kryterialnym

ad.1

Przez zasadę eksploatacji o znaczeniu dyrektywnym rozumie się dyrektywę

(regułę, normę) ustanowioną przez szczebel wyższy dla szczebli niższych w

systemie eksploatacji maszyn, czyli są to: polecenia, rozporządzenia,

zobowiązania, rozkazy, których nie spełnienie spowoduje określone sankcje.

ad.2

Przez zasadę eksploatacji o znaczeniu postulatywnym rozumie się postulat

(radę praktyczną, wskazówkę) przyjęty najczęściej w wyniku wieloletnich

doświadczeń.

ad.3

Przez zasadę eksploatacji o znaczeniu kryterialnym rozumie się kryterium

oceny co najmniej dwóch działań eksploatacyjnych.

Formalny zapis zasady eksploatacji:

Jeżeli p to q - jeżeli wystąpi (zaistnieje) p to należy czynić q

23

Warunek formalny stosowalności zasady eksploatacji

Z

ij

,

,t

k

k - przedmiot zasady (urządzenie, którego dotyczy zasada, np.obrabiarka).

Ψ - operator działania, np. użytkowanie, obsługiwanie, przechowywanie, itp.

Ω - operator metadziałania, np. planowanie użytkowania, wdrażanie

użytkowania, itp.

i - numer poziomu decyzyjnego, na którym zasadę ustanowiono.

j - numer poziomu decyzyjnego dla którego zasadę ustanowiono.

Z - treść zasady (zdarzenie, które powinno zajść).

t - rok ustanowienia zasady.

τ - przedział czasowy, w którym zasada obowiązuje.

Wielkości : i, j, Ω, Ψ, k, t, τ nazywamy parametrami zasady

k – zakres przedmiotowy zasady

Ω, Ψ – zakres merytoryczny zasady

t, τ – zakres kalendarzowy zasady

i, j – zakres organizacyjny zasady

KLASYFIKACJA ZASAD EKSPLOATACJI

Zasady eksploatacji dzielimy wg następujących czynników:

1. Przedmiotu zasady

2. Parametrów merytorycznych zasady, np. zasady użytkowania,

obsługiwania, itp.

3. Parametrów organizacyjnych zasady (zasady szczebla centralnego i

szczebli niższych)

WYKRYWANIE I REJESTROWANIE ZASAD EKSPLOATACJI W

RZECZYWISTYM SYSTEMIE EKSPLOATACJI

W praktyce zasady eksploatacji są formułowane najczęściej metodą prób i

błędów.

24

Schemat metodyki badań istniejących zasad eksploatacji

Dokananie badań

funkcjonalnych

zasad

eksploatacji

Sporządzenie

rejestru

funkcjonalnych

zasad eksploatacji

Wybór metody

badań

funkcjonujących

zasad eksploatacji

Ustalenie klasy zasad

eksploatacji urządzeń

Analiza zasad

funkcjonujących ze

względu na

usprawnienie

systemu eksploatacji

Zweryfikowanie

zadady eksploatacji

urządzeń

Metody weryfikacji

eksploatacji

urządzeń

Potrzeba (cel) badań

zasad eksploatacji urządzeń

Metody badań

zasad eksploatacji

KONCEPCJA WERYFIKACJI ZASAD EKSPLOATACJI

W praktyce często występuje problem jak zweryfikować zasadę eksploatacji

funkcjonującą już w systemie lub dopiero projektowaną.

Weryfikacja – w celu usprawnienia

Wyróżniamy dwie metody weryfikacji:

a) Naturalna ( jedno- lub wielogrupowa )

b) Modelowa

ad.a)

Naturalna weryfikacja (eksperyment naturalny) :

Jednogrupowa – identyfikacja istniejącej zasady eksploatacji, następuje

w czasie rzeczywistym w odniesieniu do jednego urządzenia.

Wielogrupowa – realizuje się równolegle eksploatację w kilku grupach

(urządzeniach), z których każda jest sterowana wg innej zasady eksploatacji.

ad.b)

Modelowa weryfikacja – badaniu zostaje poddany model matematyczny,

fizyczny, itp.

PRZEGLĄD WYBRANYCH ZASAD EKSPLOATACJI

1) Zasady sterowania eksploatacją

2) Zasady realizowania eksploatacji

25

UŻYWANIE CZĘŚCI MASZYN

1. TARCIE – jest to zespół zjawisk wywołujących opór podczas

przemieszczania stykających się ze sobą ciał stałych. Jest to tzw. tarcie

zewnętrzne.

spoczynkowe

ruchowe

ze względu

na rodzaj

styku

suche

płynne

graniczne

mieszane

ze względu

na rodzaj

ruchu

Rodzaje tarcia

ślizgowe

krętne(wiertne)

toczne

ze względu

na cechy

ruchu

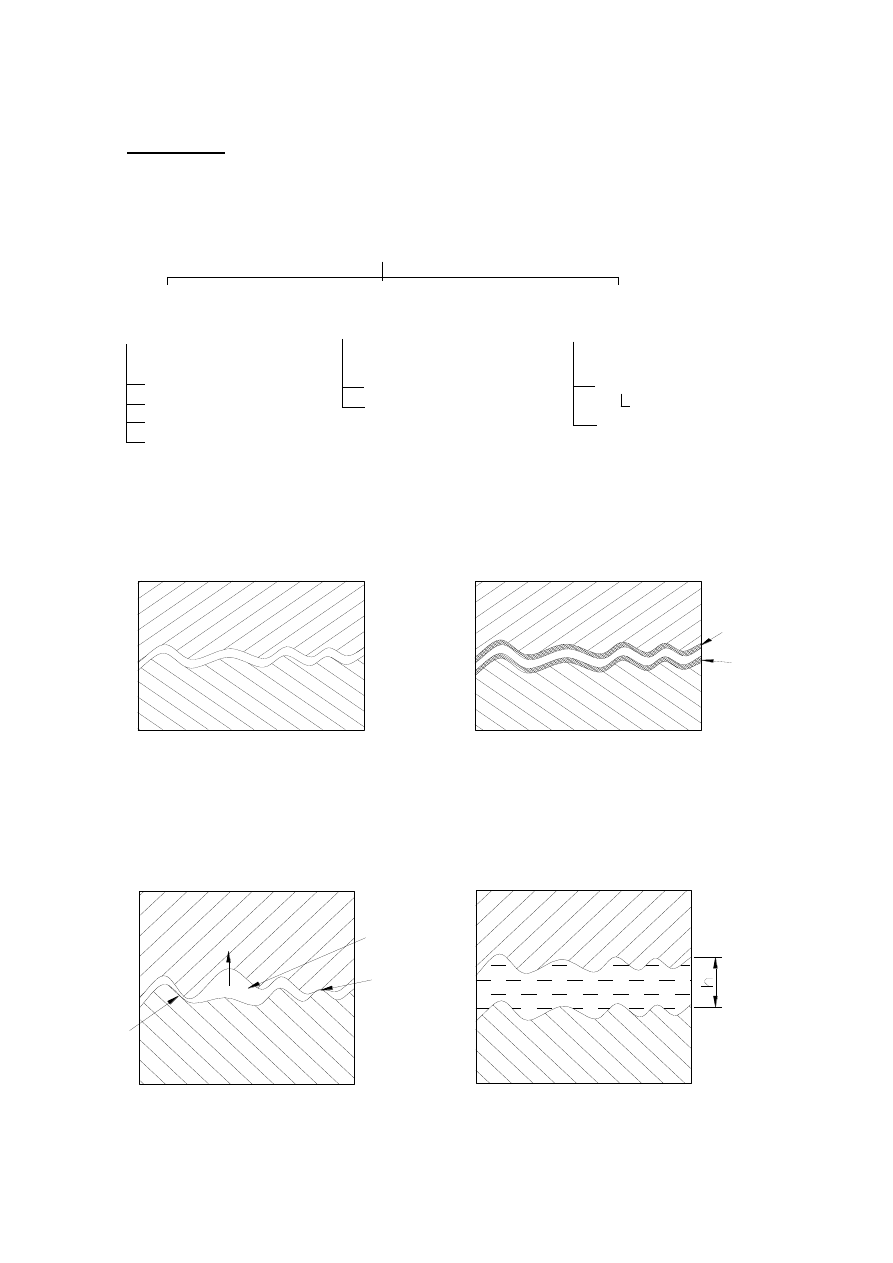

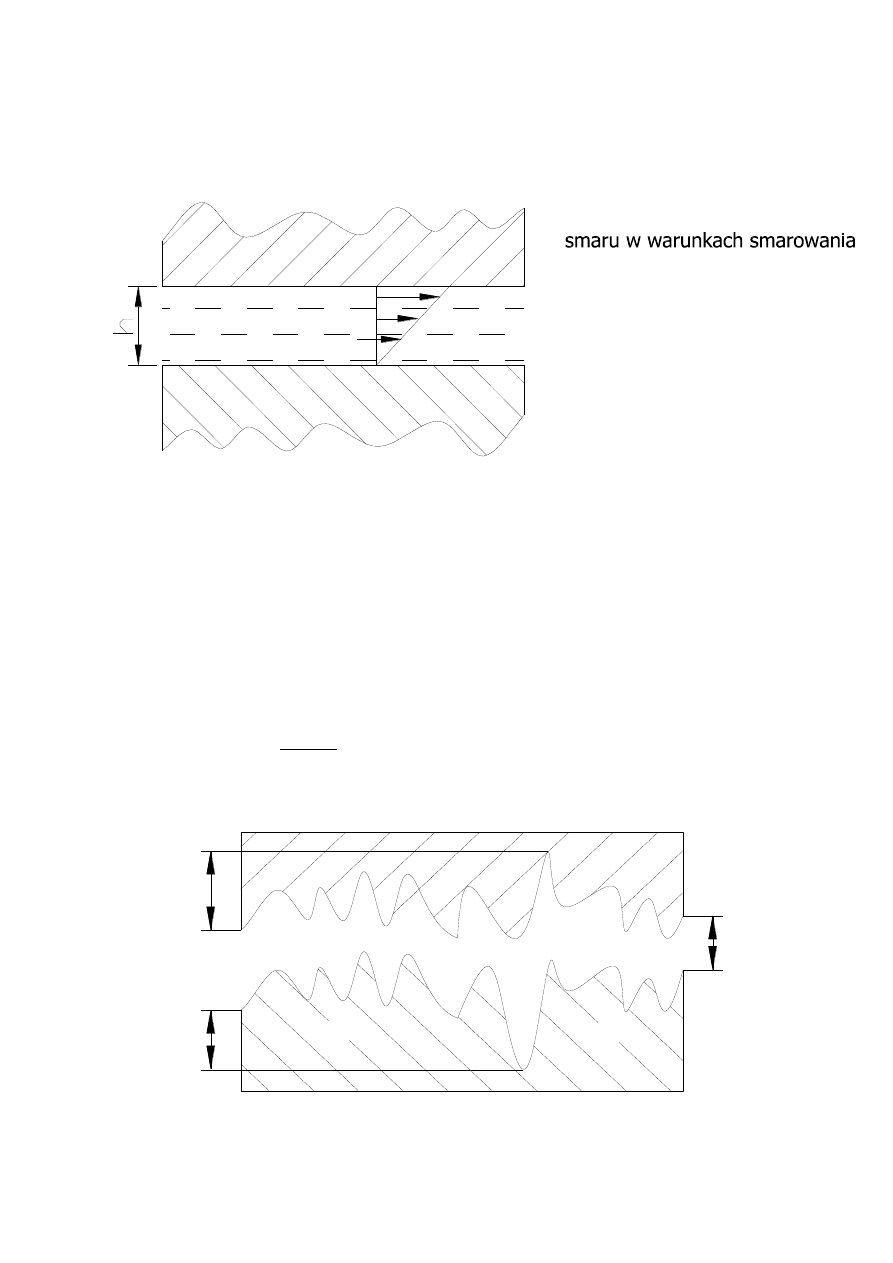

Tarcie graniczne

a,b - warstwy graniczne

Tarcie suche

(brak smarowania)

b

a

a - mikroklin

smarowy

b - warstwy

graniczne

c - styk suchy

b

Tarcie mieszane

c

a

pełne

rozdzielenie

filtrem

olejowym o

grubości h

Tarcie płynne

26

2. ZUŻYCIE, A ZUŻYWANIE

Zużywanie – jest to proces zmiany stanu części, węzła kinematycznego,

zespołu lub maszyny, w wyniku którego następuje utrata ich właściwości

użytkowych.

Zużycie – określa stan części, węzła kinematycznego, zespołu lub całej maszyny

na określonym etapie procesu zużywania.

Z=0

Z

2

=3[j]

Z

1

=1[j]

Z=0

Stan części

Użytkowanie

Zużywanie

Użytkowanie

Zużywanie

Regeneracja

jU

Węzeł kinematyczny – np. Czop i panewka – dwie części wykonujące ruch

względny.

3. RODZAJE ZUŻYWANIA CZĘŚCI MASZYN

Zużywanie części maszyn

korozyjne

Zjawiska i

procesy

określające

mechanizm

zużywania

tarcie

przekroczenie

wytrzymałości

doraźnej

lub

zmęczeniowej

Rodzaje

zużywania:

mechaniczne

korozja

naprężeniowa

korozja

zmęczeniowa

korozja-erozja

korozja

chemiczna

korozja

elektro-chemiczna

korozyjno-mechaniczneu

27

GRUPY I RODZAJE ZUŻYWANIA MECHANICZNEGO METALOWYCH CZĘŚCI MASZYN

Scuffing

Mikroskrawanie

Rysowanie

Bruzdowanie

Ścinanie

nierówności

Procesy

cieplne

Procesy

chemiczne

Odkształcenia

plastyczne

PROCESY

OKREŚLAJĄCE

MECHANIZM

ZUŻYWANIA

Zewnętrzne działanie:

rodzaj tarcia,

prędkość względna,

naciski jednostkowe,

chropowatość pow.

CZYNNIKI

WPŁYWAJĄCE

NA ZUŻYWANIE

Ośrodek:

płynny,

gazowy

Szczepianie I

rodzaju

(adhezyjne)

RODZAJE

ZUŻYWANIA:

GRUPY ZUŻYWANIA:

Utlenianie

Szczepianie II

rodzaju

(cieplne)

Ścierne

QUASI-STATYCZNE

Procesy

zmęczeniowe

-adsorbcja

Materiały:właściwości

sprężysto-plastyczne,

struktura,twardość,

siły przyciągania

miedzycząsteczkowego

Procesy

zmęczeniowe

Łuszczenie

Pitting

DYNAMICZNE

Nigdy nie występuje tylko jeden rodzaj zużywania, ale z reguły jeden dominuje

i dlatego od niego pochodzi nazwa występującego zużycia.

Zużywanie ścierne – proces niszczenia warstw wierzchnich elementów

współpracujących ze sobą w wyniku skrawającego, rysującego, bruzdującego i

ścinającego oddziaływania nierówności ich powierzchni lub cząstek ciał stałych,

np. ścierniwa i produktów zużywania znajdujących się między tymi

powierzchniami.

Zużywanie przez sczepianie I-go rodzaju (adhezje) – proces intensywnego

niszczenia powierzchni części maszyn podczas tarcia objawiający się

plastycznym odkształceniem wierzchołków nierówności, pojawieniem się

lokalnych sczepień obu powierzchni oraz niszczeniem powstałych sczepień

przez odrywanie cząstek metal. Objawia się przy stosunkowo niewielkich

prędkościach względnych i dużych naciskach.

Zużywanie przez sczepianie II-go rodzaju (cieplne) - proces intensywnego

niszczenia powierzchni metali wywołany nagrzaniem strefy tarcia do

temperatury zmiękczenia metalu. Występuje w warunkach dużych nacisków i

dużych prędkości względnej.

Zużywanie w wyniku utleniania – polega na tworzenie się i niszczeniu

warstewek tlenków na kontaktujących się powierzchniach. Jest to najmniej

intensywny i najbardziej pożądany rodzaj zużywania.

Scuffing – rodzaj zużywania, na który składają się procesy zużywania ściernego

i adhezyjnego. Bardzo intensywny i niekorzystny proces.

28

Zużywanie prze łuszczenie (spaliny) – jest procesem o charakterze

dynamicznym zmęczeniowym występującym przy braku lub niedostatku smaru i

polega na tworzeniu i rozprzestrzenianiu się mikropęknięć prowadzących to

oddzielania cząstek od podłoża. Występuje w kołach zębatych i łożyskach.

Zużywanie gruzełkowe (pitting) - jest to proces o charakterze dynamicznym

zmęczeniowym występującym przy tarciu tocznym w obecności smaru. Polega

na tworzeniu i rozprzestrzenianiu mikropęknięć prowadzących to oddzielania

cząstek od podłoża, a czynnikiem wspomagającym jest rozłupywanie

mikroszczelin w wyniku dynamicznego działania klinów smarowych.

Fretting – zużywanie ścierno-korozyjne (korozja tarciowa) występuje

najczęściej w warunkach ruchu postępowo zwrotnego kontaktujących się

powierzchni oraz przy intensywnie korodującym środowisku.

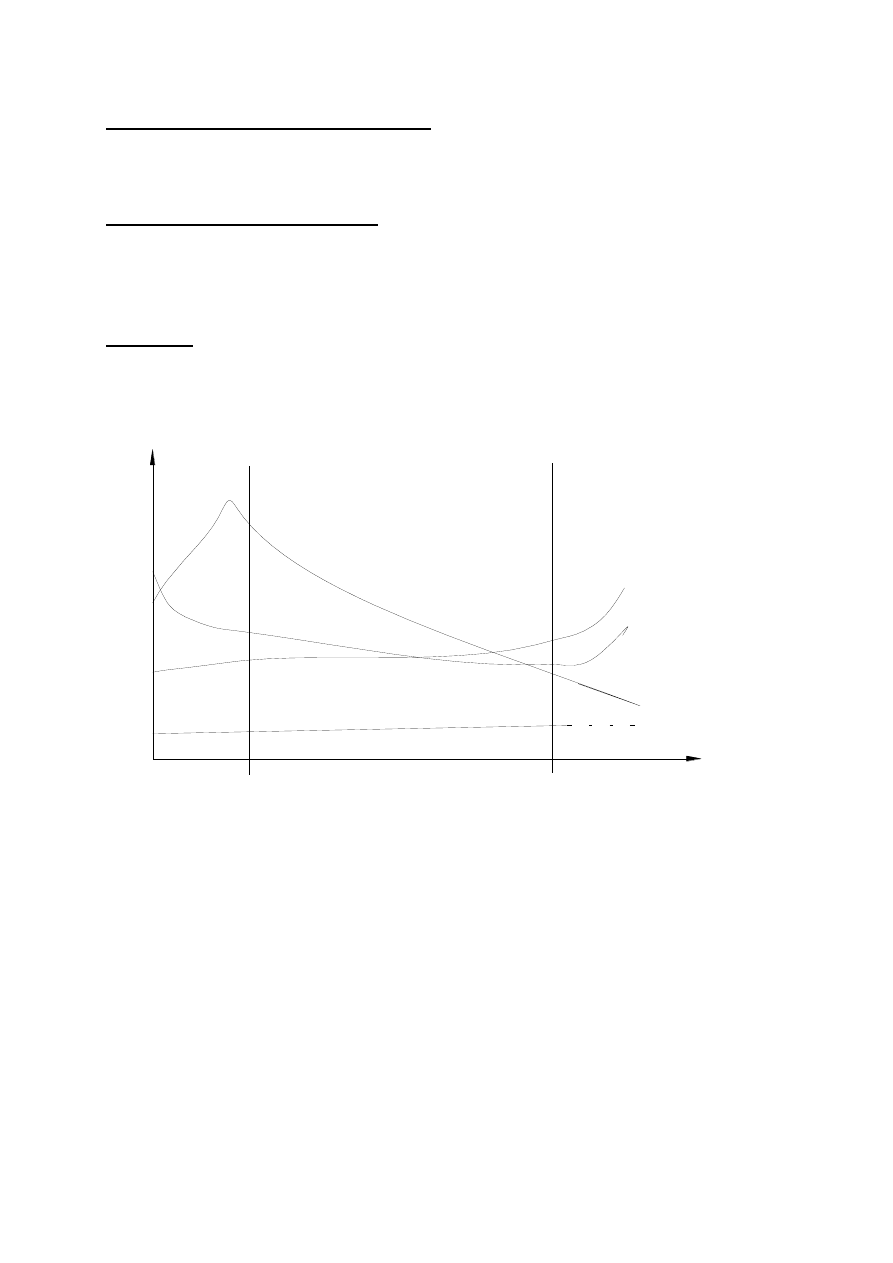

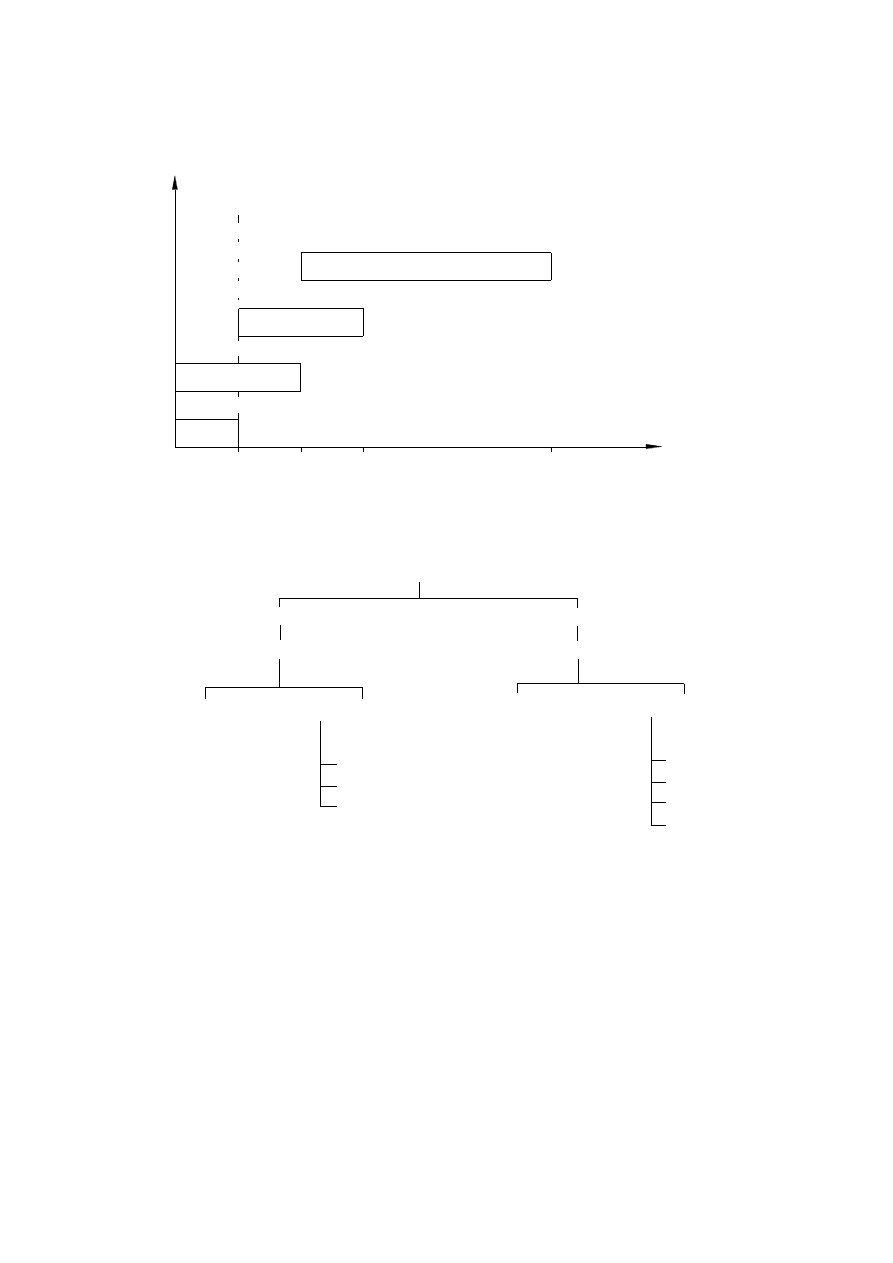

Ogólny przebieg procesów zużywania części maszyn

I

1

2

4

II

3

III

t

1-Z

2-%

3-I

Przebieg zużycia w skutek tarcia współpracujących części:

1 – zużycie

2 – nośność powierzchni

3 – intensywność zużywania

4 – zużycie przy tarciu tocznym

I –okres docierania

II – okres normalnej pracy

III – okres zużywania katastroficznego

Z – zużycie

I – intensywność zużywania

29

Typowa krzywa zużycia – krzywa Lorentza

I

Z

II

III

t

SMAROWANIE

1. Smarowanie – jest to wprowadzenie substancji smarującej między trące

powierzchnie oraz związane z tym procesem przekształcenie tarcia suchego w

tarcie płynne lub mieszane.

2. Zadania (funkcje) smarów :

- zmniejszenie oporów tarcia oraz zmniejszenie strat energii i zużywania

tarciowego

- zmywanie i usuwanie zanieczyszczeń ze współpracujących powierzchni

- ochrona powierzchni przed korozją

- odprowadzanie ciepła z obszaru tarcia

- amortyzacja drgań i obciążeń uderzeniowych

- zmniejszenie luzów w połączeniach ruchowych

3. Rodzaje tarcia:

I. Ze względu na przeznaczenie:

- smary płynne silnikowe (oleje silnikowe)

- smary płynne przekładniowe

- smary płynne wrzecionowe

- smary maziste do łożysk ślizgowych i tocznych

- smary specjalne

II. Ze względu na konsystencję:

- smary płynne (ciecze, gazy)

- smary maziste

- smary stałe, np. grafit, dwusiarczek molibdenu [MoS

2

], mikka

III. Ze względu na pochodzenie:

- smary mineralne (produkty otrzymywane z ropy naftowej lub węgla)

- smary organiczne (tłuszcze)

- smary syntetyczne

30

4. Cechy smarów:

I. Gęstość:

3

3

lub

m

kg

cm

g

V

m

- cecha fizyczna smarów

II. Lepkość: jest to miara tarcia wewnętrznego, jest to opór wewnętrzny

spowodowany tarciem cząsteczek substancji podczas ich przesuwania wobec

siebie.

III. Penetracja: jest to głębokość na jaką pogrąża się w smarze mazistym

znormalizowany stożek penetratora w ściśle określonych warunkach obciążenia.

IV. Smarność: jest to cecha systemowa, wskazująca na zdolność do tworzenia

warstw granicznych, czyli zdolność do trwałego przylegania do powierzchni ciał

stałych na skutek przyciągania cząsteczkowego.

V. Temperatura krzepnięcia: określa dolną granicę stosowania smaru

płynnego jako czynnika smarującego.

VI. Temperatura skroplenia i topnienia: (dotyczy smarów mazistych) jest to

temperatura, w której ze stopniowo ogrzewanego smaru wydzieli się pierwsza

kropla w formie płynnej; jest to górna granica stosowania smaru mazistego.

VII. Temperatura krytyczna: to temperatura, w której warstwy graniczne

tracą swe zdolności do trwałego sczepiania się z powierzchnią metalową.

VIII. Temperatura zapłonu: to najniższa temperatura, w której badany

produkt, ogrzewany w ściśle określonych warunkach wydziela ilość pary

wystarczającą do wytworzenia z powietrzem mieszaniny zapalającej się przy

zbliżeniu płomienia.

IX. Starzenie: to skłonność do utraty początkowych właściwości fizyczno-

chemicznych w miarę upływu czasu.

5

. Sposoby smarowania:

I. Smarowanie hydrostatyczne (HS) – polega na rozdzieleniu

współpracujących powierzchni przez wytworzenie tzw. poduszki smarnej,

odpornej na przerywanie, zapobiegającej występowaniu styku suchego oraz

zdolnej do wytworzenia odpowiednich sił unoszących

równoważących nacisk normalny. Występuje w przypadku małych prędkości

względnych elementów węzła kinematycznego oraz małych i średnich

nacisków. Stosuje się w łożyskach ślizgowych wzdłużnych i poprzecznych.

Rozróżnia się smarowanie hydrostatyczne – medium smarującym jest olej oraz

aerostatyczne – medium smarującym jest gaz (najczęściej powietrze).

II. Smarowanie hydrodynamiczne (HD) – polega na tworzeniu się warstwy

smaru (klina smarowego) mającego zdolności unoszenia i rozdzielania trących

po sobie ciał stałych w wyniku powstawania w warstwie smaru ciśnień

hydrodynamicznych. Klin smarowy jest wytwarzany przez pompujące działanie

czopa wirującego w panewce. Smarowanie hydrodynamiczne ma miejsce w

warunkach dużych prędkości względnych oraz małych i średnich nacisków.

31

V=0

V>0

V

Rozkład prędkości w warstwie

hydrodynamicznego

III. Smarowanie elastohydrodynamiczne (EHD) – smarowanie to zachodzi

głównie w łożyskach tocznych i przekładniach zębatych w warunkach bardzo

dużych obciążeń stykowych i powyżej pewnej prędkości względnej

współpracujących powierzchni. Stykające się powierzchnie odkształcają się

sprężyście.

6. Względna grubość warstwy smarowej λ

2

1

R

R

h

V

h

h-szczelina

R

1

R

2

-wysokość

nierówności

R

2

R

1

32

Względna grubość warstwy smarowej λ

?

5<?<100

hydrodynamiczne(HD)

mieszane

graniczne

1

?<1

5

10

1<?<10

elastohydro-

dynamiczne(EHD)

?<5

100

smarowanie płynne

? >1

7. Systemy smarowanie i doprowadzania smaru

rozbryzgowe

natryskowe

kroplowe

bezciśnieniowe

Smarowanie

za pomocą

pompki

(ciśnieniowe)

Centralne

Okresowe

bezciśnieniowe

za pomocą

pompki

(ciśnieniowe)

Indywidualne

Ciągłe

kroplowe

rozbryzgowe

kąpielowe

knotowe

Sposób doprowadzania smaru do obszaru współpracy par kinematycznych.

Każdy system smarowania składa się z następujących elementów: par trących,

środków smarujących, urządzeń doprowadzających smary. Może ponadto być

wyposażony w: urządzenia oczyszczające smar z zanieczyszczeń

mechanicznych(filtry), uszczelnienia zapobiegające nadmiernym stratą smaru,

osłony przed dostaniem zanieczyszczeń z zewnątrz, układy kontroli dopływu

smaru do punktu, wskaźniki poziomu zawartości środków smarujących w

układzie.

33

Wartość

intensywności uszkodzeń zależy od złożoności obiektu ( In

prostszy obiekt tym

mniejsze) oraz od warunków użytkowania. w warunkach

laboratoryjnych współczynnik poprawkowy k=1

np.: w samolocie k=100 ; w rakiecie k=1000

k – współczynnik zwiększający

zależny od warunków użytkowania.

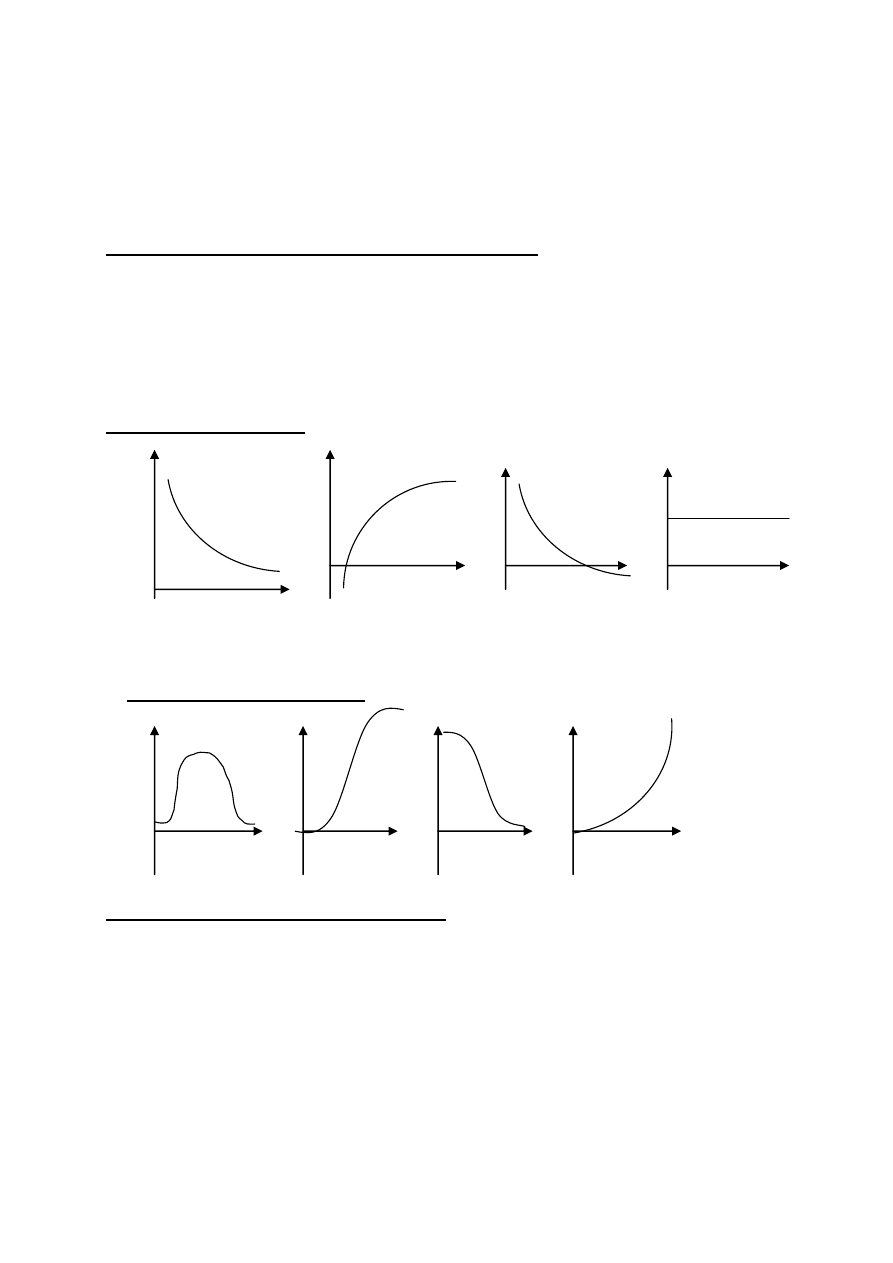

Modele matematyczne do badań niezawodności:

Do określenia niezawodności wykorzystuje się następująca modele

matematyczne:

o

Rozkład wykładniczy

o

Rozkład normalny Gaussa

o

Rozkład Weibulla

o

Rozkład Gamma

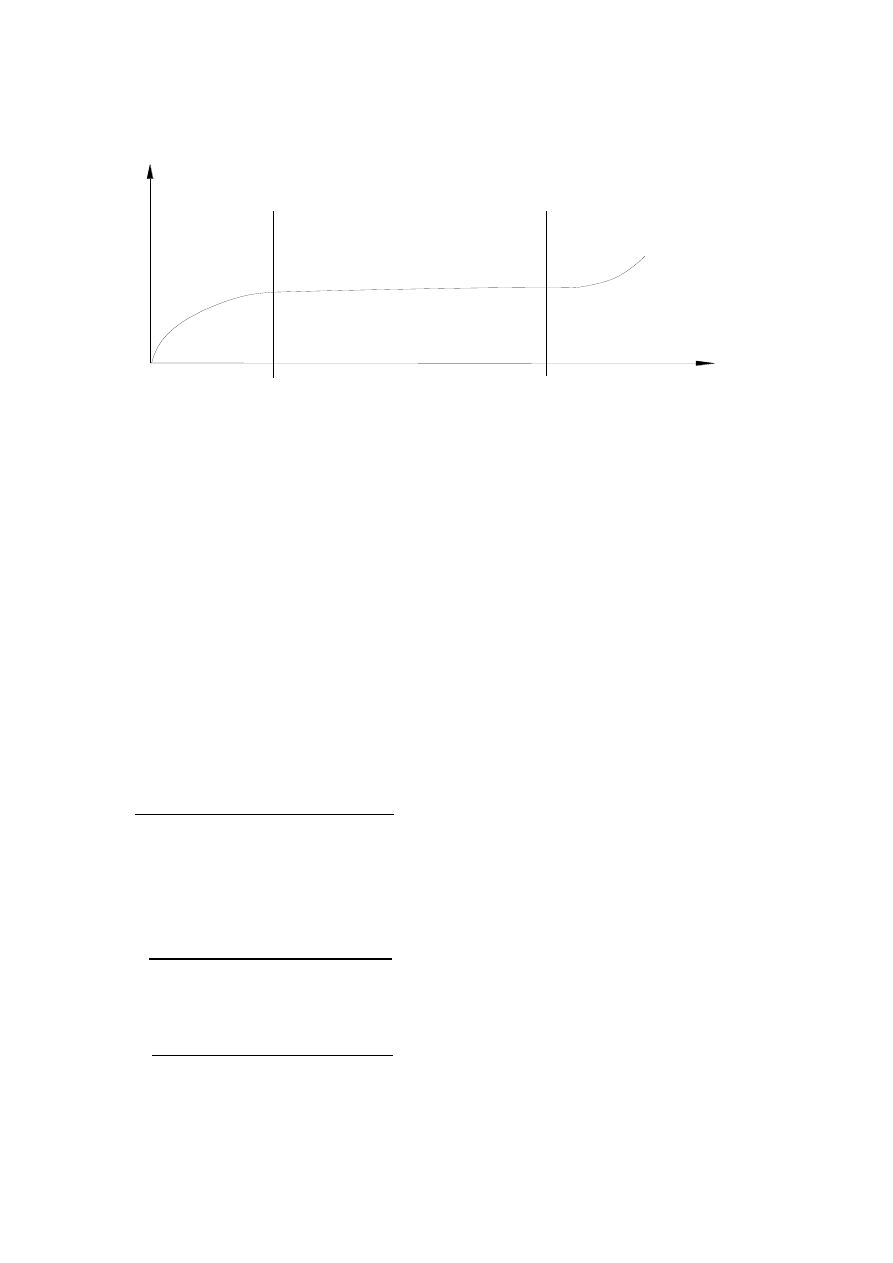

Rozkład wykładniczy:

f(t) f(t) R(t)

=const

t t t t

t

e

t

R

- wykładnik prawa niezawodności

Rozkład normalny Gaussa

f(t) F(t) R(t)

(t)

t t t t

Metodyka szacowania niezawodności:

Aby określić niezawodność obiektu należy:

o

Wybrać próbę losową z pewnej populacji obiektów

o

Przeprowadzić badanie trwałości obiektów z tej próbki

o

Wyznaczyć funkcję gęstości prawdopodobieństwa f(t)

o

Wyznaczyć dystrybuantę trwałości F(t)

o

Obliczyć niezawodność R(t) badanych obiektów

Rozumowanie oparte na metodach probabilistycznych przyjmujemy nie jako

zdeterminowane, lecz jako wiarygodne

34

Słowny zapis miary niezawodności

f(t)= liczba obiektów uczestniczących w jednostce czasu w czasie t

liczba obiektów w czasie t=0

F(t)= skumulowana liczba uszkodzeń do czasu t

liczba obiektów w czasie t=0

R(t)= liczba obiektów funkcjonujących w czasie t

liczba obiektów w czasie t=0

Często jako miarę niezawodności stosuje się również funkcję

=f(t)

(t)= liczba obiektów uszkodzonych w jednostce czasu w czasie t

liczba obiektów w czasie t=0

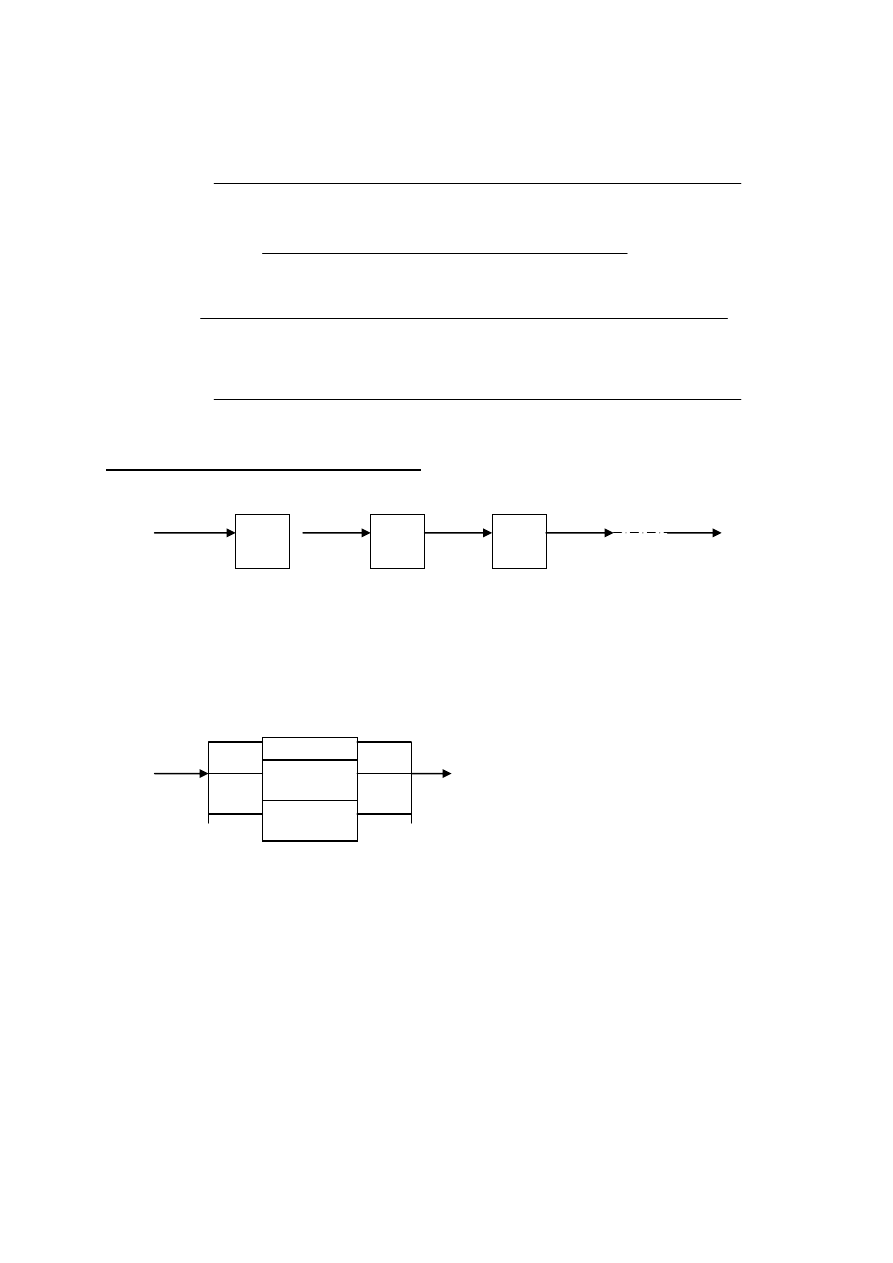

Niezawodność obiektów złożonych:

o Struktura szeregowa

n

i

i

ti

R

t

R

t

R

t

R

t

R

1

3

2

1

)

(

..........

)

(

)

(

)

(

)

(

np.:R(3)=0,7*0,9*0,9=0,567

o

Struktura równoległa

k

R

t

R

)

1

(

1

)

(

1

-prawo rezerwy

k – liczba elementów

1

2

3

1

2

3

35

1. Metodyka realizacji systemu obsługi technicznej:

Maszyny i urządzenia ulegają w procesie użytkowania zużywaniu i

stopniowo lub gwałtownie tracą swoją sprawność techniczną. Taki stan

rzeczy powoduje powstawanie przestoju.

o Przestoje:

- Przewidywane (planowe)

- nie przewidywane

o Przestoje nie przewidywane

- Świadome przerywamy dalsze użytkowanie z powodu niesprawności

technicznej maszyny

- Jesteśmy pod przymusem sytuacji (brak prądu, brak ruchów

roboczych)

o Przyczyny przestojów nie przewidywane:

- Zużycie elementów składowych

- Niewłaściwe rozwiązania konstrukcyjne elementów (niewłaściwe

obliczenia)

- Niewłaściwe przeprowadzony remont

Przegląd – stanowi podstawową formę obsługi technicznej, obejmując

konserwacje, regulacje, diagnostykę i profilaktykę. Celem przeglądu jest

wykrycie niedomagań i uszkodzeń oraz ich usunięcie przez regulację lub

elementarne naprawy.

Naprawa – stanowi formę obsługi technicznej, umożliwiającej doprowadzenie

do stanu używalności uszkodzonych ogniw lub podzespołów maszyn.

Integralnym składnikiem naprawy jest regulacja, która obejmuje szereg

czynności technologicznych na części zużyte w celu przywrócenia jej

właściwości użytkowych.

Remont – dotyczy jednoczesnej kompleksowej naprawy wszystkich zespołów

w maszynie lub ich wymiary.

Naprawa jest elementem składowym remontu.

Konserwacja – są to czynności związane z czyszczeniem, smarowaniem,

sprawdzaniem stanu technicznego i zabezpieczeniem eksploatacyjnym.

Czyszczenia – ma na celu usunięcie pozostałości zabezpieczeń

antykorozyjnych, opakowaniowo-transportowych, pokryć ochronnych, itp., jakie

zostały poczynione dla prawidłowego zakonserwowania obiektu

Miary cyklu remontowego:

-czas kalendarzowy

-czas pracy

-ilość wykonanej pracy (usług)

Składniki cyklu remontowego:

-remont kapitalny -K

-remonty średnie –S

-remonty bieżące –B

-przeglądy okresowe –P

36

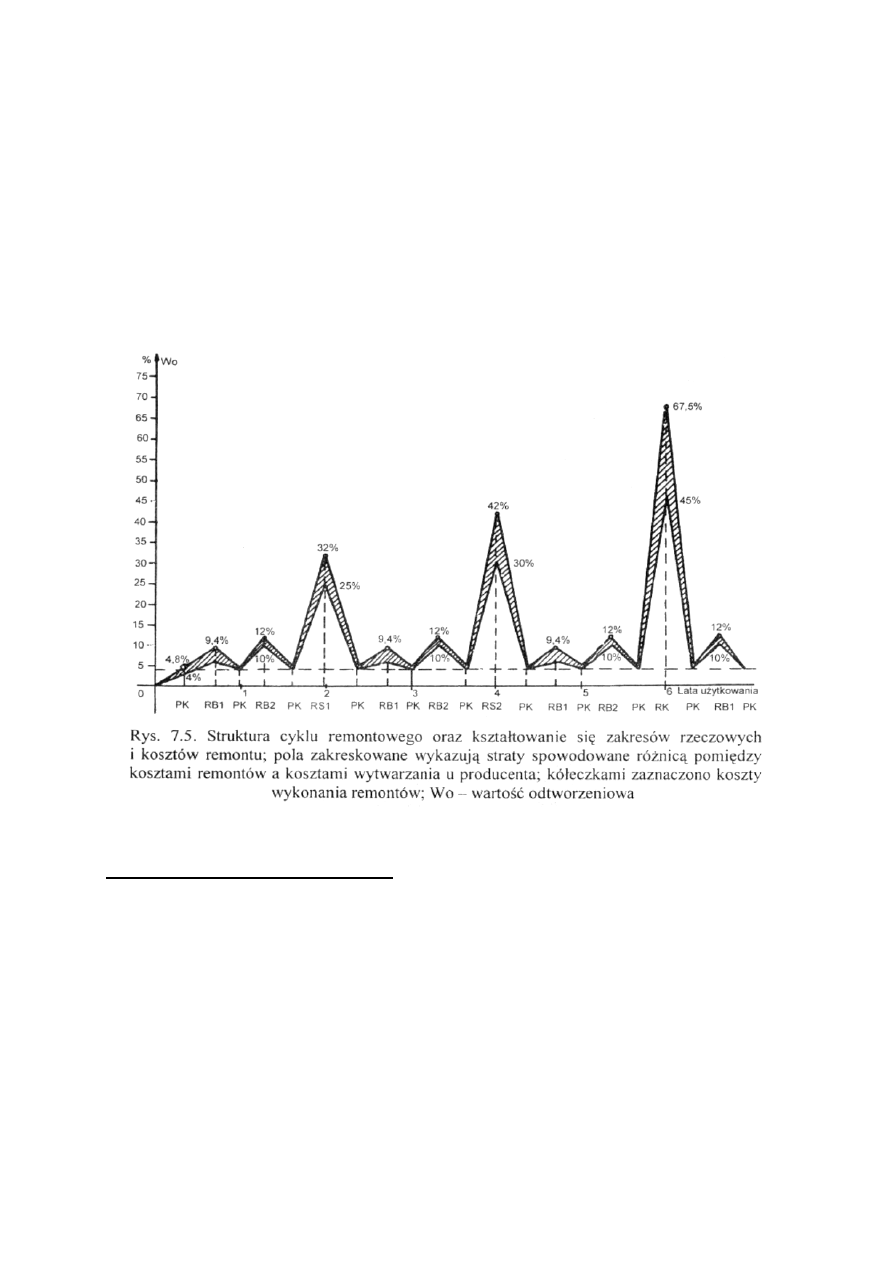

3. Struktura cyklu remontowego

Przykładowa struktura cyklu remontowego obejmuje:

a) jeden remont kapitalny -

M

K

b) dwa remonty średnie –S

c) sześć remontów bieżących, w tym:-trzy remonty bieżące nr 1 -

1

B

-trzy remonty bieżące nr 2 -

2

B

d) dziewięć przeglądów okresowych i serwisów -

K

P

4. Proces technologiczny remontu maszyn

Proces technologiczny remontu- czynności operacyjne oraz pomocnicze

przeprowadzane w celu przywrócenia maszynom pierwotnego stanu niezbędnej

wartości użytkowej.

Proces technologiczny dzieli się na fazy- są to główne etapy procesu

technologicznego remontu:

1) demontaż

2) weryfikacja części

3) weryfikacja zespołów

4) kompleksowa naprawa zespołów

5) regeneracja części

6) montaż

7) czynności regulacyjne, kontrolne, inne prace wykańczające, próby

37

Operacja procesu technologicznego remontu- jest to zamknięty składnik fazy

procesu technologicznego remontu, obejmujący szereg logicznie powiązanych

czynności.

Wyróżniamy następujące rodzaje operacji:

1) demontażową- wydzielenie jednostki niższego rzędu lub samej części z

jednostki wyższego rzędu

2) montażową- działanie odwrotne do operacji demontażowej

3) obróbkową (regeneracyjną) – taka sama jak procesu technologicznego

części nowo wytwarzanej

4) aparaturową- niektóre czynności mycia, malowania, itp.

5) kontrolno-pomiarową- obejmującą pomiary, działania diagnostyczne oraz

regulacje zamontowanej maszyny

Składnikiem operacji są zabiegi.

Zabieg- jest to część składowa operacji procesu technologicznego remontu,

którą wykonuje się w określonym miejscu, przy użyciu tych samych narzędzi

i przyrządów oraz przy niezmienionym sposobie wykonywania pracy.

5. Technologiczność remontów.

Technologiczność remontowa (podatność na remonty) – polega na

przystosowaniu maszyn, zespołów i części do przeprowadzenia czynności

remontowych.

Wyszukiwarka

Podobne podstrony:

na sciage eklspolasrta

zadania na ściągę

betony przerobione na sciage, Tech. Betonowe

PEDAGOGIKA SPOŁECZNA NA ŚCIĄGĘ ZAGADNIENIA, Uczelnia

Prawo wyznaniowe, Wyznaniowe na ściąge

na sciage d

test4 na sciage, Ergonomia

Pytania z melioracji zerowka na sciągę

zelbet stary na sciage

test3 na sciage, Ergonomia

Fizyczne Podstawy Czujników Opracowanie na ściągę (Mroczka)

na sciąge z biochemii

Material na sciage Nowoczesne koncepcje zarzadzania

na ściąge, polityka w ochronie srodowiska, polityka w ochronie srodowiska

na sciage2 gi, PWr, grafika inżynierska - dr inż. G. Jaworski

notatki wszystko na ściage chemia - egzamin, NAUKA, chemia, lab

więcej podobnych podstron