Badania w zakresie obróbki skrawaniem stali austenitycznych

1. Wstęp

Zła obrabialność sali austenitycznych jest przyczyną prowadzenia wielu badań mających na celu

poprawę zarówno ich skrawalności jak i skrawności narzędzi przeznaczonych do ich obróbki. Badania nad

poprawą skrawalności stali austenitycznych dotyczą określenia optymalnego składu chemicznego ze względu na

ilość wprowadzonych modyfikatorów, jak też udoskonalenia procesów ich wytwarzania. W Polsce wytwórcą

stali austenitycznych jest Huta Baildon, która w ostatnim okresie wprowadziła do produkcji stale austenityczne

modyfikowane wapniem, a także stale austenityczne automatowe o podwyższonej zawartości siarki Huta

Baildon dostarczyła też stal austenityczną do badań przedstawionych w referacie

Prace dotyczące poprawy skrawności narzędzi do obróbki stali dotyczą odpowiedniego doboru

materiałów ostrzy i pokryć ochronnych, jak lei optymalizacji kształtu tych narzędzi Interesujące są doniesienia

literaturowe dotyczące wpływu pokrycia ostrzy powłokami zawierającymi związki tytanu, na tworzenie się na

nich warstw ochronnych, podczas skrawania stali modyfikowanych. Poniżej przedstawiono wyniki badań

własnych prowadzonych w tym zakresie. Przedstawiono też badania dotyczące optymalizacji kształtu i geometrii

ostrzy wierteł krętych przeznaczonych do obróbki stali austenitycznych.

Prowadzono też badania uzupełniające, które dotyczyły np. pomiaru sił występujących podczas

toczenia stali austenitycznych a także wpływu cieczy chłodząco-smarujących na skrawalność stali

austenitycznych.

2. Skrawalność stali austenitycznych

Stal austenityczna gatunku 00H18N10 jest stalą odporną na korozję i stosowana jest do produkcji

urządzeń w przemyśle chemicznym, spożywczym, węglowym, w środowiskach silnie utleniających, zwłaszcza

kwasu azotowego i jego soli.

Stal austenityczna ma strukturę o właściwościach bardzo niekorzystnych dla obróbki skrawaniem,

charakteryzuje się bowiem:

-

wysoką plastycznością i ciągliwością,

-

wysoką zdolnością do utwardzania się pod wpływem zgniotu,

-

niską przewodnością cieplną,

-

dużą skłonnością do adhezji.

Pod wpływem odkształceń plastycznych może nastąpić przemiana austenitu w martenzyt, co się wiąże z

utwardzeniem materiału. Utwardzenie pod wpływem zgniotu powoduje zwiększenie wytrzymałości warstwy

skrawanej w płaszczyźnie ścinania, co z kolei sprawia, że rosną naprężenia styczne (w stalach austenitycznych

są one ok. 2 razy większe niż w stalach węglowych), a tym samym zwiększa się jednostkowa praca odkształceń

plastycznych. Pomimo wysokich naprężeń stycznych, siły skrawania rosną nieznacznie i mają wartości zbliżoną

do wartości sił w czasie skrawania stali węglowych. Wzrost naprężeń stycznych powoduje bowiem wzrost kąta

ścinania i obniżenie współczynnika spęczenia wióra. Ciepło wydzielające się na skutek odkształceń plastycznych

w strefie przypowierzchniowej wióra trącego o powierzchnię natarcia, z powodu niskiego współczynnika

przewodności cieplnej (około trzykrotnie mniejszego niż w stalach węglowych), w nieznacznym stopniu

odprowadzane jest w głąb wióra. Wywołuje to intensywny wzrost temperatury stykających się warstw wióra i

powierzchni narzędzia. Narzędzia przeznaczone do skrawania stali austenitycznych powinny mieć ostrza

wykonane z węglików spiekanych, gdyż wtedy krawędź skrawająca jest trwała praktycznie w całym zakresie

występujących temperatur skrawania. Przy skrawaniu stali austenitycznej ostrzami ze stali szybkotnącej,

twardość wióra może przewyższać twardość ostrza.

Ze względu na temperaturę skrawania występują dwa zakresy pracy narzędzi:

-

pierwszy do około 900°C, kiedy zachodzi przede wszystkim zużycie adhezyjne,

-

drugi, w temperaturach powyżej 900°C, kiedy przeważa zużycie dyfuzyjne.

Prędkości powyżej 100 m/min powodują, że temperatura skrawania przekracza 900°C i dominujące jest

zużycie dyfuzyjne. Z uwagi na to, że zależy ono od zdolności do reakcji chemicznych między materiałem

obrabianym a narzędziem, decydujący wpływ będzie tu miał wybór właściwego gatunku węglików spiekanych.

W zakresie zużycia adhezyjnego należy stosować spieki wolframowe (grupa H) charakteryzujące się wysoką

wytrzymałością na zginanie oraz wysoką twardością. Spieki tego gatunku posiadają również wyższy

współczynnik przewodności cieplnej niż spieki wolframowo-tytanowe. Natomiast w temperaturach powyżej

900°C decydującym czynnikiem jest odporność spieku na dyfuzję, w tym przypadku lepsze są spieki

wolframowo-tytanowe, odznaczające się większą pasywnością w stosunku do stali. Przy skrawaniu stali

austenitycznej występuje intensywne zużywanie się powierzchni przyłożenia, związane z utwardzeniem warstwy

powierzchniowej oraz działaniem twardych wtrąceń w materiale obrabianym. Podczas pomiaru zużycia

powierzchni przyłożenia, obserwowano charakterystyczny dla tych stali rowek, powstały w miejscu wchodzenia

krawędzi skrawającej w materiał skrawany. Powstawanie tego rowka można tłumaczyć znacznym umocnieniem

materiału skrawanego pod wpływem sił skrawania i utwardzeniem warstwy obrabianej. Proces odkształceń

plastycznych i związane z nim umocnienie nie przebiegają równomiernie w całej objętości zdejmowanej

warstwy skrawanej, co stwarza warunki do powstawania drgań. Ich efektem są zmienne obciążenia dynamiczne i

cieplne krawędzi skrawającej, które mogą spowodować zużycie wytrzymałościowe ostrza. Z kolei drgania

powodują utwardzenie powierzchni obrabianej. Należy więc dbać o odpowiednio dużą sztywność układu OUNP.

Utwardzenie powierzchni może również nastąpić przez używanie stępionego narzędzia. Stal austenityczna

posiada dużą rozszerzalność cieplną, co przy małej przewodności może sprawić dużo kłopotów, np. przy

nieodpowiednim zamocowaniu przedmiotu.

Stale austenityczne, podobnie jak wszystkie inne stałe, zawierają w swojej strukturze bardzo szkodliwe

wtrącenia prostych tlenków o wysokiej temperaturze topnienia jak Al

2

O

3

(temperatura topnienia 2045°C), SiO

2

(temperatura topnienia 1470°C), które ze względu na swoją twardość działają ścierająco na narzędzia

skrawające. Obecność w stali wtrąceń tlenkowych jest nieunikniona i ściśle związana z procesem wytwarzania

stali. W celu zmniejszenia szkodliwego wpływu tych wtrąceń na trwałość narzędzi skrawających, należy je prze-

kształcić w takie związki kompleksowe, które charakteryzowałyby się odpowiednio niskimi temperaturami

topnienia i małą twardością. Przekształcenie to osiąga się przez zmianę ich charakteru i morfologii, dzięki

modyfikacji wtrąceń niemetalicznych. Wymienione efekty uzyskuje się dzięki użyciu wapnia do głębokiego

odsiarczania stali oraz modyfikacji wtrąceń niemetalicznych, wapń bowiem, wykazuje silne powinowactwo z

siarką i tlenem. Po odtlenieniu stali glinem znajdują się w niej głównie tlenki glinu. Wprowadzony wapń reaguje

z wtrąceniami Al

2

O

3

, rozbijając jego łańcuszki oraz wyzwalając glin do kąpieli metalowej, a utworzony CaO

rozpuszcza się we wtrąceniach tlenku glinu, tworząc aluminat wapnia CaO-Al

2

O

3

, który posiada wyraźnie niższą

temperaturę topnienia, Kiedy stal zawiera siarkę, istotne staje się tworzenie CaS, który również bierze udział w

procesie modyfikacji wtrąceń. Ponadto małe cząstki CaS mogą przy odpowiednio wysokich prędkościach

tworzyć warstwy ochronne na ostrzach. Jednak podstawę związków powstałych w wyniku zastosowania Ca jako

dodatku, stanowią tzw. anortyty, których skład można przedstawić jako CaO-Al

2

O

3

-SiO

2

. Przy zastosowaniu

natomiast do odtleniania krzemu oraz manganu, tworzą się związki typu MnO-SiO

2

-Al

2

O

3

.

Spośród wytopów modyfikowanych najlepszą skrawalność wykazują te, w których wtrącenia

niemetaliczne są rozłożone równomiernie a rozrzut ich wielkości jest mały. Tego typu dodatki niemetaliczne w

czasie skrawania stali osadzają się na powierzchni narzędzia skrawającego, tworząc powłokę ochronną,

zapobiegającą nadmiernemu ścieraniu się ostrza. Dzieje się tak dlatego, że niższe temperatury topnienia tych

dodatków pozwalają uplastycznić się im już w temperaturze jaką można uzyskać w trakcie obróbki skrawaniem.

Dzięki temu mogą zostać odłączone od powstającego wióra i dyfundować do powierzchni natarcia ostrza.

Warstwy te tworzą się w miejscu styku wióra z narzędziem i działają jak smar redukujący tarcie. Powoduje to

zmniejszenie wydzielania ciepła oraz ogranicza dyfuzję cieplną Tworząca się powłoka nie jest trwała i musi być

stale odnawiana, czemu służy odpowiednio duża ilość wtrąceń równomiernie rozłożonych w stali. Gdy na skutek

zmiany warunków skrawania temperatura na styku narzędzie-materiał obrabiany wzrasta, powłoka ochronna topi

się i jest usuwana ze strefy skrawania. Na jej miejscu tworzy się nowa warstwa, złożona z innych wtrąceń,

posiadających wyższą temperaturę mięknięcia (w przypadku braku takich wtrąceń, powłoka ochronna zanika).

Warstwy ochronne występują głównie na narzędziach wykonanych z węglików spiekanych, czego

główną przyczyną jest konieczność występowania odpowiedniej temperatury i związanej z nią prędkości

skrawania. W skład warstw ochronnych poza wymienionymi uprzednio anortytami wchodzą też takie związki

jak: tlenki, siarczki, krzemiany.

3. Badanie skrawalności stali austenitycznych modyfikowanych wapniem w zakresie

toczenia

3.1. Cel badań

Badania przeprowadzono na zlecenie Huty Baildon. Miały one na celu określenie wpływu wapnia,

użytego jako modyfikatora, na skrawalność stali austenitycznej. Próbami zostało objętych kilkanaście wytopów

stali austenitycznych. Próby w zakresie toczenia przeprowadzono w oparciu o normę PN 83/M-5835. Na

podstawie długotrwałych prób toczenia wyznaczono okresy trwałości ostrzy oraz okresowe prędkości skrawania

dla różnych wytopów, różniących się składem i zawartością modyfikatora. Dodatkowo zbadano też wytop stali

austenitycznej modyfikowanej wapniem, posiadającej zwiększoną zawartość siarki (stal automatowa). Do badań

użyto ostrzy wykonanych z płytek wieloostrzowych z węglików spiekanych gatunku S30S.

Do toczenia wykorzystano nóż składany imakowy, hR 110.16-3225. Zastosowano płytki wieloostrzowe

kwadratowe bez otworu S30S.

Geometria ostrzy była następująca:

-

główny kąt natarcia

0

= - 6

,

-

główny kąt przyłożenia

0

= 6°,

-

kat pochylenia krawędzi skrawającej

s

= - 6°,

-

główny kąt przystawienia

r

= 75°,

-

kąt naroża

r

= 90°,

-

promień zaokrąglenia wierzchołka ostrza

r

= 0,8mm.

Poniżej przedstawiono przykładowe wyniki prób skrawalnościowych w zakresie toczenia,

przeprowadzonych dla trzech wybranych wytopów stali austenitycznej.

3.2. Materiał obrabiany

Do badań użyto trzech wałków ze stali austenitycznej:

-

wałek ze stali austenitycznej niemodyfikowanej – nr 129206 ,

-

wałek ze stali austenitycznej modyfikowanej – nr 119575,

-

wałek ze stali automatowej modyfikowanej z dodatkiem siarki – nr 119243.

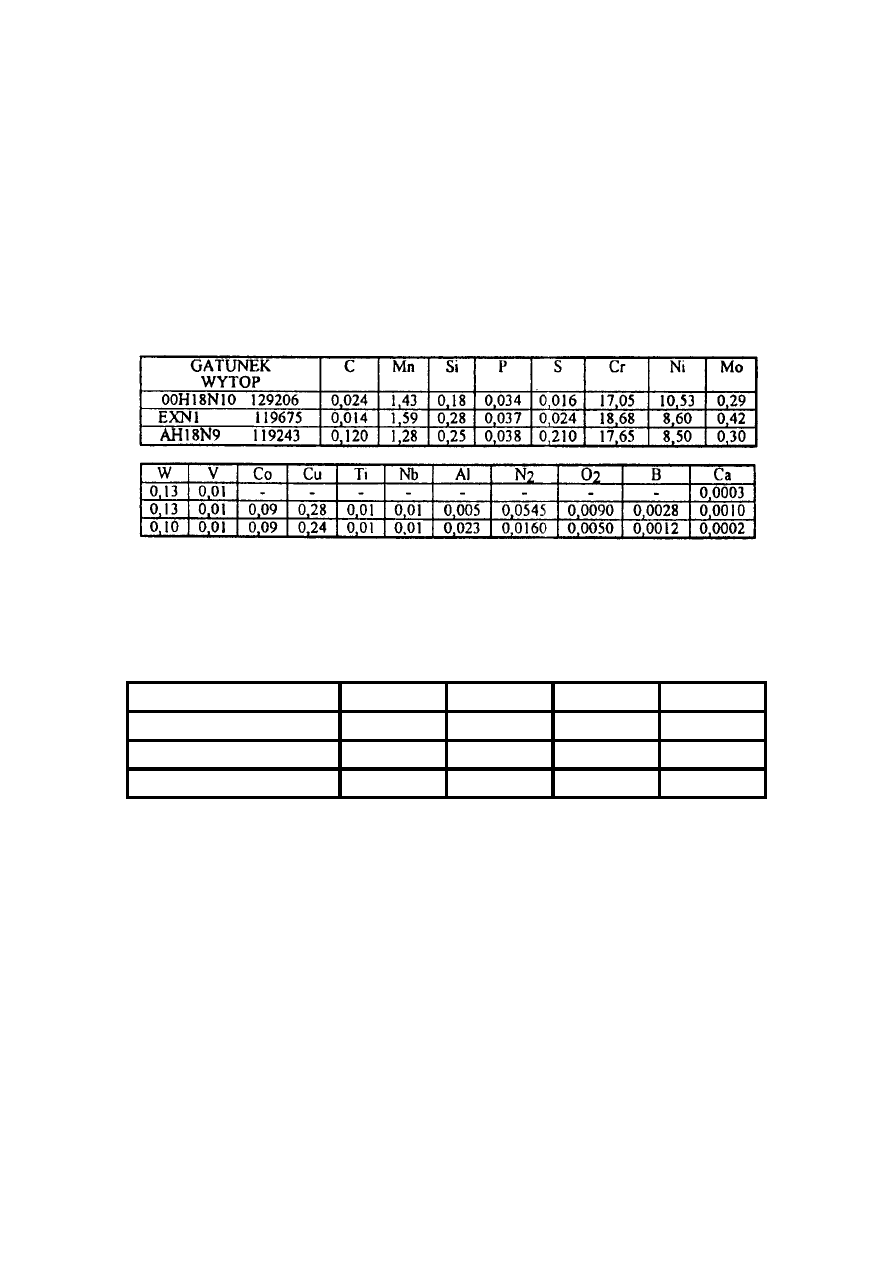

Składy chemiczne powyższych stali (w %) przedstawiono w tablicy 1.

Wytrzymałości R

m

, badanych materiałów wynosiły około 530MPa.

Tablica 1. Składy chemiczne badanych stali austenitycznych

3.3. Wyniki badań

Próby wykazały znacznie lepszą skrawalność stali modyfikowanej wapniem i stali automatowej w

porównaniu ze stalą konwencjonalną. Przykładowe wyniki badań, dotyczące trzech przedstawionych powyżej

wytopów przedstawiono w tablicy 2.

Tablica 2. Wartości okresów trwałości ostrza T dla prędkości skrawania v

c

= 140m/min oraz okresowych prędkości skrawania v

r

dla T =

15min. Procentowe wartości przyrostów tych wielkości podano w odniesieniu do stali niemodyfikowanej

Nr wytopu

T

v

= 140 min

T (%)

v

T

= 15 min

v (%)

Stal niemodyfikowana 129206

11,6

0

124,3

0

Stal modyfikowana 119675

31,7

+173

185,9

+50

Stal automatowa 119943

45,7

+294

171,3

+30

4. Badanie wpływu pokryć na własności skrawne narzędzi przy obróbce

modyfikowanych stali austenitycznych

4.1. Cel badań

Badania te miały na celu ustalenie wpływu modyfikacji stali austenitycznej garnku 00H18N10

wapniem, na skrawność narzędzi pokrytych TiN i bez pokrycia.

Jak wykazały wcześniejsze próby, modyfikacja stali austenitycznych wapniem w sposób istotny

wpływa na zwiększenie okresu trwałości ostrzy wykonanych z węglików spiekanych gatunku S30S podczas

toczenia. Wiąże się to z powstawaniem na powierzchni ostrzy narzędzi warstewek ochronnych.

W przypadku obróbki stali modyfikowanych wapniem narzędziami wykonanymi ze stali szybkotnącej,

początkowo nie stwierdzono pozytywnego wpływu modyfikacji na skrawność narzędzi. Późniejsze badania

wykazały jednak, że pokrycie ostrzy narzędzi azotkiem tytanu lub węglikiem tytanu nadaje ostrzom ze stali

szybkotnącej cechy użytkowe porównywalne do narzędzi wykonanych z węglików spiekanych. Stwierdzono

jednocześnie, że pozytywny wpływ modyfikacji stali austenitycznych wapniem na okres trwałości ostrza jest

znacznie większy w przypadku obróbki ostrzami ze stali szybkotnącej pokrytymi związkami tytanu, niż podczas

obróbki ostrzami bez pokrycia. Może to świadczyć o korzystniejszych warunkach tworzenia się warstw

ochronnych na tych ostrzach.

Autorzy sugerują, że właśnie tytan, występujący w składzie warstwy pokrywającej narzędzie, jest

pierwiastkiem, który sprzyja powstawaniu warstw ochronnych na powierzchni ostrzy, wpływających na

zmniejszenie ich zużycia.

Przeprowadzone w Katedrze Budowy Maszyn badania, miały określić wpływ pokrycia ostrzy narzędzi

z węglików spiekanych i ze stali szybkotnącej na ich skrawność, podczas toczenia stali austenitycznej

modyfikowanej wapniem i niemodyfikowanej.

4.2. Przebieg badań

Badania zostały przeprowadzone w dwóch etapach:

a) porównano skrawność noży tokarskich wykonanych z węglików gatunku S30S (nie pokrywane) i NT15

(pokrywane), zarówno przy skrawaniu stali austenitycznej modyfikowanej jak też konwencjonalnej (próby

przeprowadzono zgodnie z norm PN-83/M-58350),

b) przeprowadzono punktowe próby wiercenia stali modyfikowanej i niemodyfikowanej, w celu porównania

trwałość wierteł pokrytych TiN z trwałością wierteł nie pokrytych.

Zarówno materiały skrawane, płytki do noży tokarskich oraz wiertła dostarczone zostały przez hutę

„Baildon".

Próby toczenia przeprowadzono przy użyciu noża tokarskiego i płytek skrawających o geometrii

przedstawionej w p.3.1.

Do prób wiercenia użyto wierteł wykonanych ze stali szybkotnącej SK8M metodą szlifowania z

pełnego pręta i zaostrzonych wg geometrii właściwej do obróbki materiałów o strukturze austenitycznej.

W stosunku do wierteł konwencjonalnych zmieniono następujące parametry geometryczne wierteł:

-

kąt wierzchołkowy 2

= 130°, zamiast 120°,

-

kąt pochylenia rowka wiórowego

= 35°, zamiast 22°.

Celem zbadania wpływu pokrycia ostrza na jego żywotność, część wierteł pokryto warstewką TiN.

4.3. Wyniki badań

1. Stwierdzono, że podczas toczenia badanych wytopów stali austenitycznej, zastosowanie ostrzy pokrytych

TiN (płytki gatunku NT15) zamiast płytek bez pokrycia (płytki gatunku S30S), daje większe efekty przy

toczeniu stali modyfikowanej niż przy niemodyfikowanej. Próby przeprowadzone przy prędkości skrawania

v

c

= 200 m/min wykazały, że dla stali niemodyfikowanej, okres trwałości ostrza wzrósł średnio o ok. 85%,

natomiast w przypadku stali modyfikowanej wzrósł średnio o ok. 150%.

2. W przypadku wiercenia wiertłami pokrytymi TiN, wykazano pozytywny wpływ modyfikacji stali

austenitycznej wapniem na okresy trwałości ostrzy wierteł. Modyfikacja wapniem spowodowała przeszło

sześciokrotny wzrost trwałości ostrzy w przypadku wierteł pokrytych warstewką TiN oraz przeszło

trzykrotny wzrost w przypadku wierteł bez pokrycia.

5. Badanie sił i naprężeń w strefie tworzenia wióra, przy obróbce modyfikowanych

stali austenitycznych

5.1. Cel badań

Celem pracy było zbadanie sił i naprężeń w procesie tworzenia się wióra, przy ortogonalnym toczeniu

stali austenitycznej.

Badania obejmowały:

-

wyznaczenie sił na powierzchni przyłożenia,

-

wyznaczenie kąta nachylenia umownej płaszczyzny poślizgu,

-

wyznaczenie naprężeń w umownej płaszczyźnie poślizgu,

-

wyznaczenie sił na powierzchni natarcia,

-

wyznaczenie wielkości umownego odkształcenia postaciowego,

-

wyznaczenie wartości maksymalnego naprężenia na powierzchni natarcia.

Próby przeprowadzone zostały dla trzech różniących się składem chemicznym wytopów stali

austenitycznej

-

stali austenitycznej niemodyfikowanej,

-

stali austenitycznej modyfikowanej wapniem,

-

stali austenitycznej automatowej (o zwiększonej zawartości siarki).

Składy chemiczne badanych stali przedstawiono w tablicy 1, p.3.2.

Wcześniejsze badania wykazały znaczne różnice skrawalności w zakresie toczenia pomiędzy tymi

odmianami stali austenitycznej. Celem pracy było więc porównanie wymienionych powyżej sił i naprężeń,

podczas toczenia stali austenitycznych z tych wytopów.

5.2. Przebieg badań

W ramach badań przeprowadzono pomiary siły głównej F

z

i odporowej F

y

podczas toczenia

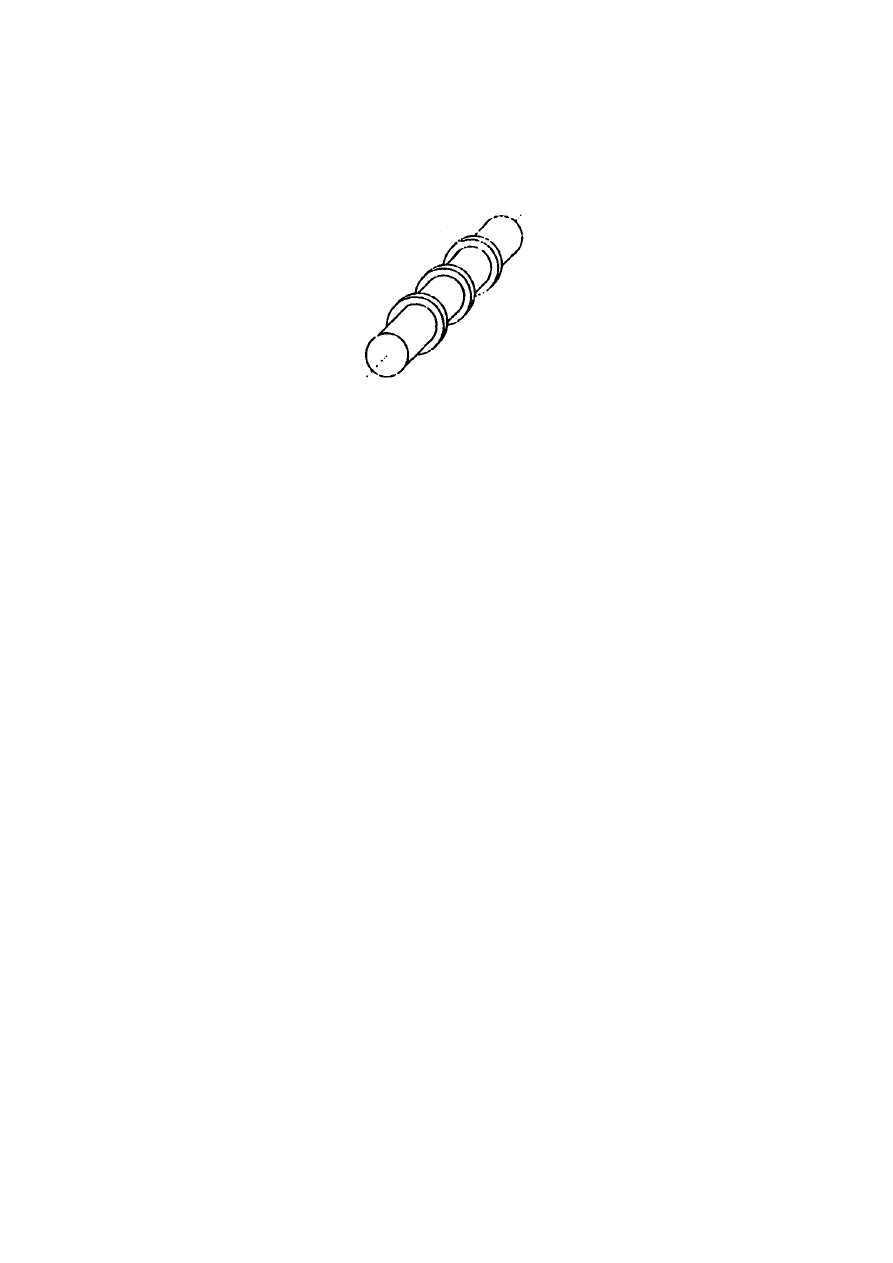

ortogonalnego. W tym celu przygotowano trzy wałki, każdy z określonej stali, ze specjalnie naciętymi rowkami -

rys. 1.

Rys. 1. Sposób przygotowania materiału do prób

Pomiarów sił F

z

i F

y

dokonano przy następujących posuwach poprzecznych: 0,038; 0,057; 0,048; 0,067;

0,102mm/obr. Dla każdego posuwu przeprowadzono po trzy próby skrawania.

W celu dokładniejszego wyznaczenia sił potrzebnych do obliczeń, przeprowadzono dodatkowo po pięć

prób dla największego posuwu - 0,102mm/obr. Ostatnim pomiarem było zmierzenie długości styku wióra z

powierzchnią natarcia, na podstawie śladu starcia pozostawionego na tej powierzchni. W tym celu wykonano

próbę skrawania przy największym posuwie tzn. 0,102mm/obr.

Wszystkie próby zostały przeprowadzone na tokarce kłowej OERLIKON. Narzędziem był specjalnie

przygotowany nóż tokarski ze stali szybkotnącej SWI8. Kąty noża były następujące:

-

główny kąt natarcia

0

= 14

,

-

główny kąt przyłożenia

0

= 8°.

Pomiaru sił dokonano trójskładowym piezoelektrycznym siłomierzem tokarskim firmy Kistler, do

którego zamontowano przygotowane narzędzie.

5.3. Wyniki badań

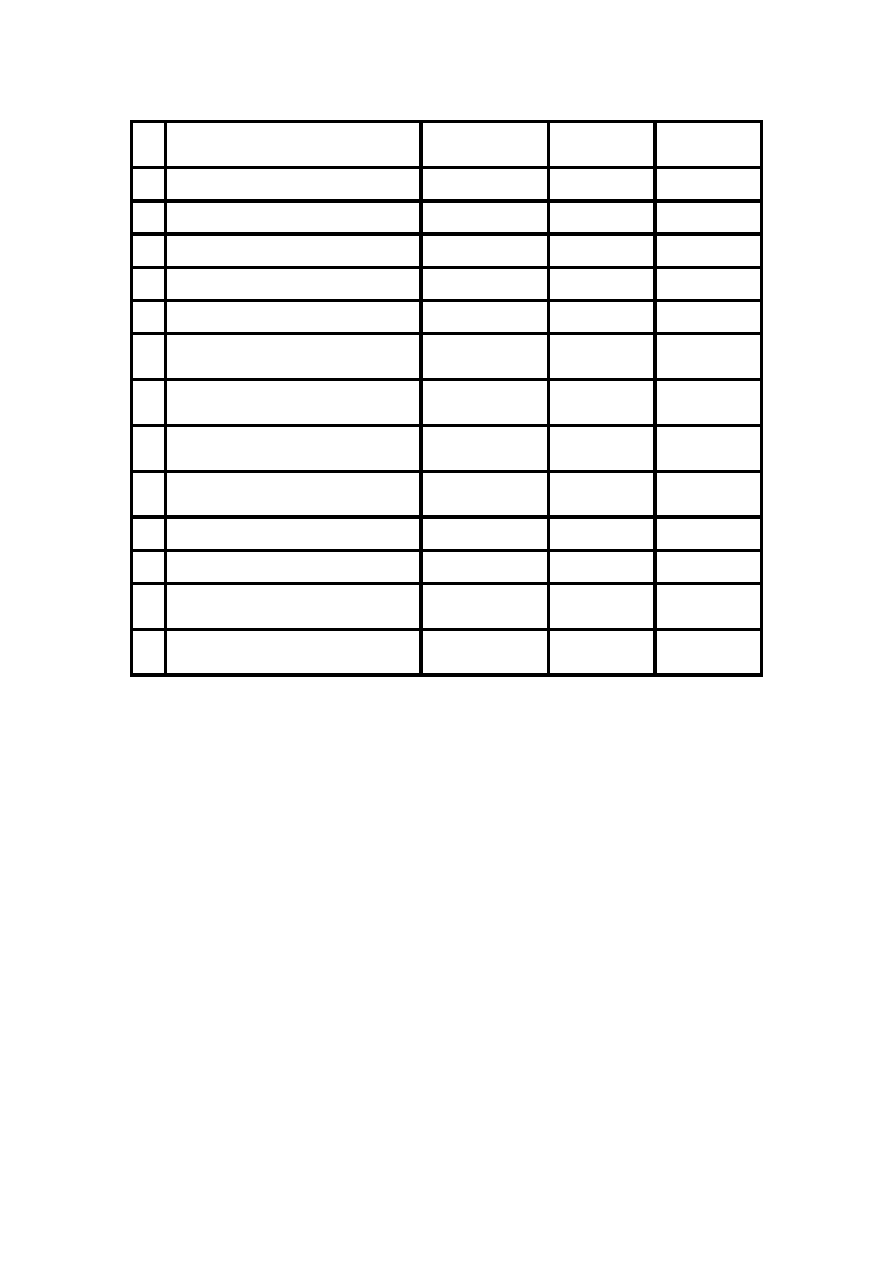

Otrzymane wyniki badań poddano analizie statystycznej. Wyznaczone wielkości przedstawiono w

tablicy 3.

Na podstawie przedstawionych rezultatów badań można sformułować następujące wnioski:

1. Zauważono istotne zmniejszenie się wartości sił składowych F

z

dla stali modyfikowanej oraz F

y

dla stali

automatowej w porównaniu ze stalą niemodyfikowaną.

2. Na powierzchni przyłożenia średnia wartość siły F

zp

dla stali modyfikowanej jest znacznie mniejsza od sił

odpowiadających pozostałym stalom.

3. Dla stali automatowej zaobserwowano największą wartość kąta nachylenia umownej płaszczyzny poślizgu

i jednocześnie najmniejszą wartość współczynnika zgrubienia k

a

, Można przypuszczać, że jest to

związane z wielokrotnie większą zawartością węgla w porównaniu z pozostałymi wytopami.

4. Najmniejsza wartość naprężenia stycznego

u

wystąpiła w przypadku stali modyfikowanej. Była ona nieco

większa od wartości wytrzymałości na rozciąganie, a więc większa niż wartość

u

zalecana do przyjęcia dla

stali austenitycznych przez Zoriewa.

5. Największa wartość naprężenia normalnego

u

w umownej płaszczyźnie poślizgu wystąpiła dla stali

automatowej, co można wiązać z małą jej powierzchnią wynikającą z dużej wartości kąta

6. Wartości odkształcenia postaciowego g

u

wynosiły około 2 , a więc były zbliżone do wartości podawanych w

literaturze.

7. Wartości współczynnika

n

tarcia na powierzchni natarcia wynosiły poniżej 1, przy czym największa

wartość wystąpiła w przypadku stali modyfikowanej.

8. Największa wartość maksymalnych naprężeń normalnych na powierzchni natarcia

m

wystąpiła w

przypadku stali automatowej, natomiast najmniejsza w przypadku stali modyfikowanej, co można wiązać z

ich własnościami mechanicznymi wynikającymi z różnej zawartości węgla.

Tablica 3. Wyniki badań

Lp.

Rodzaj wyniku

Stal

niemodyfikowana

Stal

modyfikowana

Stal

automatowa

1

Średnia wartość siły F

y

, [N]

463

474

411

2

Średnia wartość siły F

z

, [N]

665

563

678

3

Siła na powierzchni przyłożenia F

yp

, [N]

279

273

279

4

Siła na powierzchni przyłożenia F

zp

, [N]

598

478

599

5

Współczynnik zgrubienia wióra k

a

2,04

1,99

1,62

6

Kąt nachylenia umownej płaszczyzny

poślizgu

28

21’

29

2’

35

9’

7

Naprężenia styczne w umownej

płaszczyźnie poślizgu

u

, [MPa]

896,7

679,0

929,0

8

Naprężenia normalne w umownej

płaszczyźnie poślizgu

u

,[MPa]

1269,5

1119,7

1617,0

9

Odkształcenie względne wumownej

płaszczyźnie poślizgu

2,11

2,07

1,81

10

Siła na powierzchni natarcia F

n

, [N]

433

381

416

11

Siła na powierzchni natarcia N

n

, [N]

508

398

514

12

Współczynnik tarcia na powierzchni

natarcia

n

0,8514

0,9567

0,8090

13

Maksymalna wartość naprężenia na

powierzchni natarcia

m

,[MPa]

1795,8

1217,0

2105,4

6. Optymalizacja kształtu wierteł do obróbki stali austenitycznej i badanie

skrawalności modyfikowanych stali austenitycznych w zakresie wiercenia

6.1. Cel badań

Wyniki badań prowadzonych nad skrawalnością stali austenitycznych w zakresie toczenia, skłoniły

autorów badań do zwrócenia swoich zainteresowań w kierunku wiercenia. Krajowy przemysł narzędziowy

praktycznie nie wytwarza narzędzi przeznaczonych do obróbki tej stali. Czołowy wytwórca wierteł, jakim jest

Huta Baildon w Katowicach, nie oferuje katalogowych wierteł nadających się do obróbki stali kwaso- i

żaroodpornych. Zdecydowano, więc że badania nad tymi stalami będą kontynuowane równolegle z pracami

konstrukcyjnymi nad odpowiednimi narzędziami.

Plan badań zakładał prace nad:

-

doborem odpowiedniego materiału narzędziowego,

-

optymalizacją kształtu i geometrii wierteł krętych,

-

doborem odpowiednich cieczy chłodząco-smarujących,

-

doborem odpowiednich powłok ochronnych,

-

wykorzystaniem nowoczesnych technologii wytwarzania wierteł,

-

doborem parametrów skrawania stosowanych przy obróbce stali austenitycznych,

-

poprawą skrawalności stali austenitycznych poprzez jej modyfikację.

Przy doborze odpowiedniego tworzywa konstrukcyjnego należało dokonać wyboru pomiędzy stalą

szybkotnącą a węglikami spiekanymi. Po analizie możliwości wytwórczych oraz stanu technicznego parku

maszynowego krajowych fabryk zdecydowano, że dalsze prace będą prowadzone nad stalami szybkotnącymi, z

wykorzystaniem stali kobaltowych typu S6-5-2-8. W Polsce, pilotowa produkcję tych stali, o symbolu SK8M,

rozpoczęła Huta Bailon. Z uwagi na wysoki koszt tych stali oraz na napotykane trudności technologiczne przy

wytwarzaniu z nich wierteł, postanowiono do badań wykorzystać również tradycyjnie stosowaną stal

szybkotnącą SW7M.

6.2. Przebieg badań

Przy określaniu optymalnego kształtu części skrawającej i geometrii ostrzy wierteł zastosowano metodę

elementów skończonych (MES) oraz wykorzystano doświadczenia Wydziału Wierteł Huty Baildon. Rezultaty

otrzymane z obliczeń z zastosowaniem metody MES zostały przedstawione w artykule pt.: „Optimization of

twist drill sections using finite elements method”.

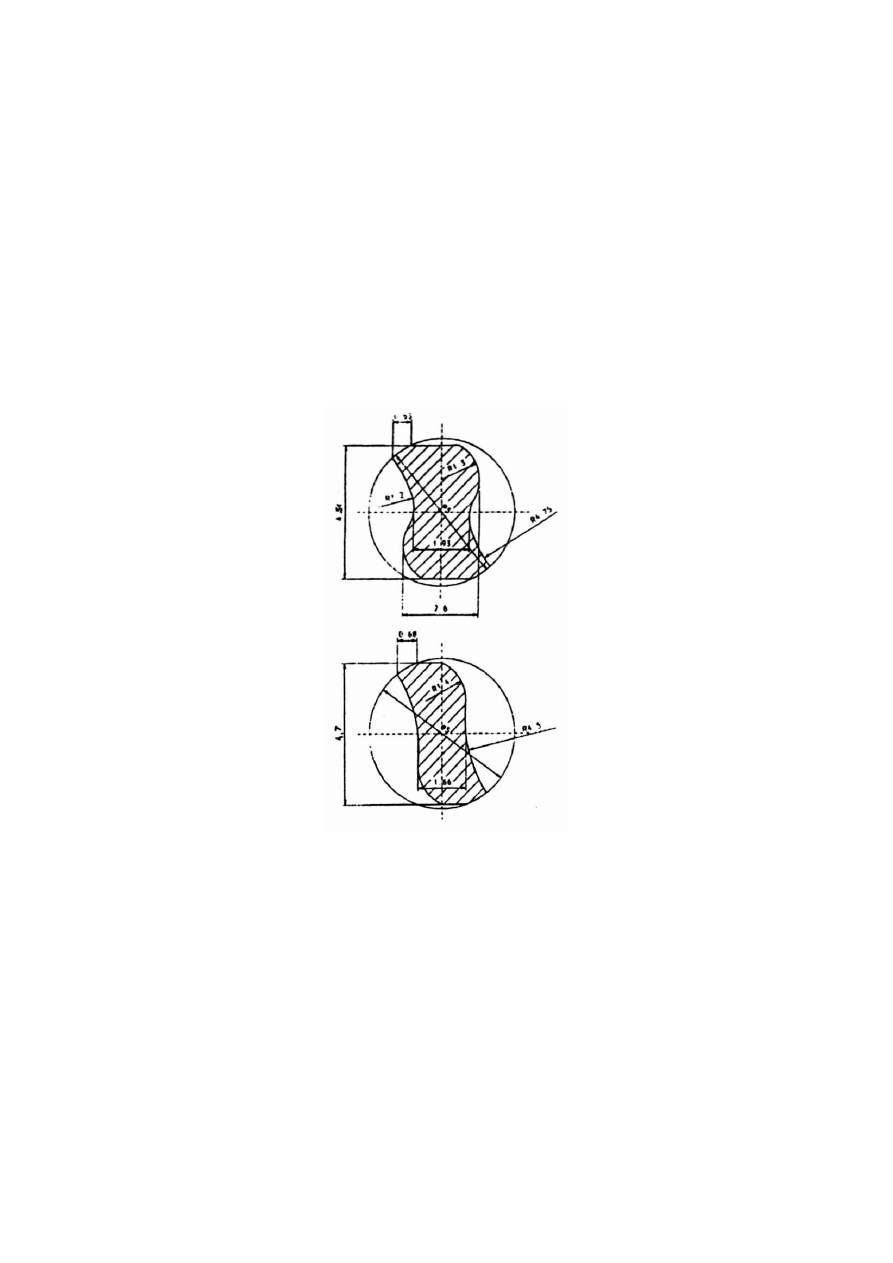

Na podstawie obliczeń oraz doświadczeń uzyskanych przy wytwarzaniu wierteł wykonano w metalu 2

grupy wierteł. Jedna z nich została wyprodukowana w Hucie Baildon, drugą natomiast, z uwagi na brak

możliwości technicznych Huty, zlecono do wykonania czołowemu europejskiemu producentowi wierteł, firmie

GÜHRING (Niemcy).

Wiertła krajowe cechowały się następującymi parametrami geometrycznymi:

-

kąt wierzchołkowy 2

= 130

,

-

kąt pochylenia rowka wiórowego

= 35°,

-

średnica wzmocnionego rdzenia wiertła d

r

= 0,35D

w

,

-

silnie korygowany ścin.

Wiertła wykonano w 3-ch wersjach. Dwie z nich, wykonane ze stali kobaltowej, różniące się kształtem

rdzeni, przedstawiono na rys.2.

Rys. 2. Przekroje optymalizowanych wierteł

W literaturze krajowej, jako chłodziwo do obróbki stali austenitycznych zalecane są wodne emulsje

olejowe o stężeniu 5

10%. Natomiast zachodni producenci narzędzi zalecają oleje maszynowe z dodatkami

uszlachetniającymi. W celu właściwego doboru cieczy chłodzących nawiązano współpracę z czołowym

producentem tych cieczy, jakim jest Rafineria Południowa w Czechowicach Dziedzicach. Rafineria ta wykonała

i dostarczyła 6 partii cieczy. Podczas badań zastosowano 2 podstawowe grupy cieczy smarujących tj. oleje

emulgujące oraz oleje maszynowe z dodatkiem kompozytów aktywizujących.

Z grupy olei emulgujących użyto: ES 12, ES 42, EPS, zaś z grupy olei maszynowych użyto:

METALINOL EPX32, METALINOL EP, MEETALINOL GP.

W większości przypadków oleje te zawierały w swoim składzie chemicznym bazowe oleje mineralne

wzbogacone związkami siarki (ES 12, ES 42, METALINOL EPX32) w ilości od 2,5

3%. Dodatkowo oleje

typu EP zawierają związki chloru w ilościach nie przekraczających 0,25%. Najciekawszym z testowanych olei

był olej METALINOL GP, który zawiera specjalny dodatek oparty na związkach miedzi. Dodatek ten

produkowany jest przez firmę PANTHER w postaci ciecz o nazwie GP-1 i dodawany jest do oleju bazowego w

ilościach do 1%. Dostarczone oleje poddane były w rafinerii uprzednim badaniom laboratoryjnym. 10

procentowe emulsje przygotowano we własnym zakresie. Ciecze podawane były w następujących ilościach:

emulsje 8 l/min, oleje 4 l/min. Były one kierowane bezpośrednio w strefę obróbki.

Po wykonaniu odpowiednich wierteł oraz dobraniu chłodziw, przystąpiono do badań nad wpływem

modyfikatorów na skrawalność stali austenitycznych w zakresie wiercenia. Na podstawie wyników uzyskanych

podczas prób toczenia wybrano 3 wytopy, na których przeprowadzono badania trwałościowe.

W celu określenia odpowiedniej ilości modyfikatorów polepszających skrawalność stali

austenitycznych postanowiono wyznaczyć zależności T = f(v

c

) dla wszystkich badanych wytopów. Okres

trwałości ostrza T, najlepiej, bowiem określa skrawalność danego materiału.

Próby przeprowadzono dla następujących parametrów skrawania:

-

prędkości skrawania: v

1

, = 15m/min, v

2

= 17m/min, v

3

= 19m/min,

-

posuw f = 0,1 mm/obr,

-

głębokość wiercenia l = 4xD = 20mm (wiercenie nieprzelotowe).

Badania przeprowadzono pyry następujących założeniach:

-

przyjęto zalecany okres trwałości ostrza T = 7

10min,

-

za kryterium stępienia ostrza przyjęto starcie na powierzchni przyłożenia VB

max

= 0,6mm,

-

każdą próbę powtarzano 6-krotnie,

-

opracowanie wyników badań oparto na wnioskowaniu statystycznym.

6.3. Wyniki badań

Z otrzymanych rezultatów badań wynika znacznie większa przydatność olei maszynowych, w

porównaniu z emulsjami, przy obróbce SA, w zakresie wiercenia z użyciem narzędzi wykonanych ze stali HSS.

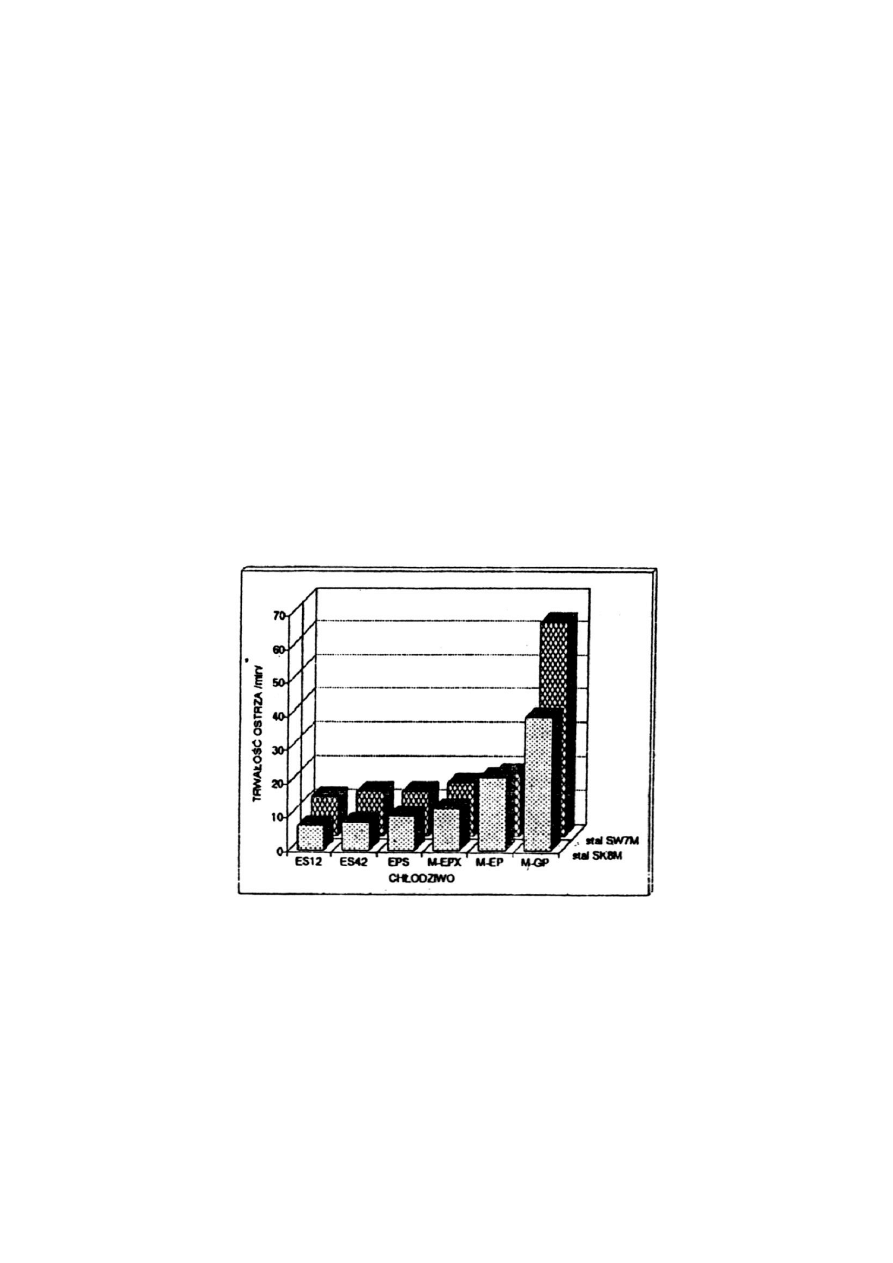

Wyniki badań trwałościowych przedstawiono na rys.3.

Zastąpienie emulsji olejami maszynowymi przy wierceniu SA powoduje wzrost okresu trwałości ostrzy

o 160% w przypadku wierteł wykonanych ze stali molibdenowej i o 220% w przypadku wierteł wykonanych ze

stali kobaltowych. Natomiast zastosowanie oleju METALINOL GP z dodatkiem związków miedzi zamiast

cieczy z grupy emulsji powoduje wzrost trwałości ostrza w przypadku wierteł molibdenowych o 370%, zaś

kobaltowych o 230%.

Rys. 3. Okresy trwałości ostrzy wierteł przy zastosowaniu różnych

odmian cieczy chłodząco - smarujących

Nie stwierdzono istotnego wpływu cieczy chłodząco – smarujących na zmianę siły poosiowej przy

wierceniu, natomiast zaobserwowano obniżenie wartości momentu obrotowego o ok. 30% w przypadku

zastosowania jako chłodziwa olei maszynowych.

Na podstawie badań trwałościowych otrzymano następujące zależności T = f(v

c

):

-

dla wytopu nr 0 – wytop konwencjonalny (nr wytopu 119669)

4

,

12

12

0

10

2796

c

v

T

-

dla wytopu nr 1 – wytop modyfikowany (nr wytopu 110385)

6

,

10

10

1

10

2509

c

v

T

-

dla wytopu nr 2 – wytop modyfikowany (nr wytopu 110464)

3

,

9

8

2

10

8257

c

v

T

-

dla wytopu nr 3 – wytop modyfikowany (nr wytopu 119676)

3

,

9

9

3

10

2386

c

v

T

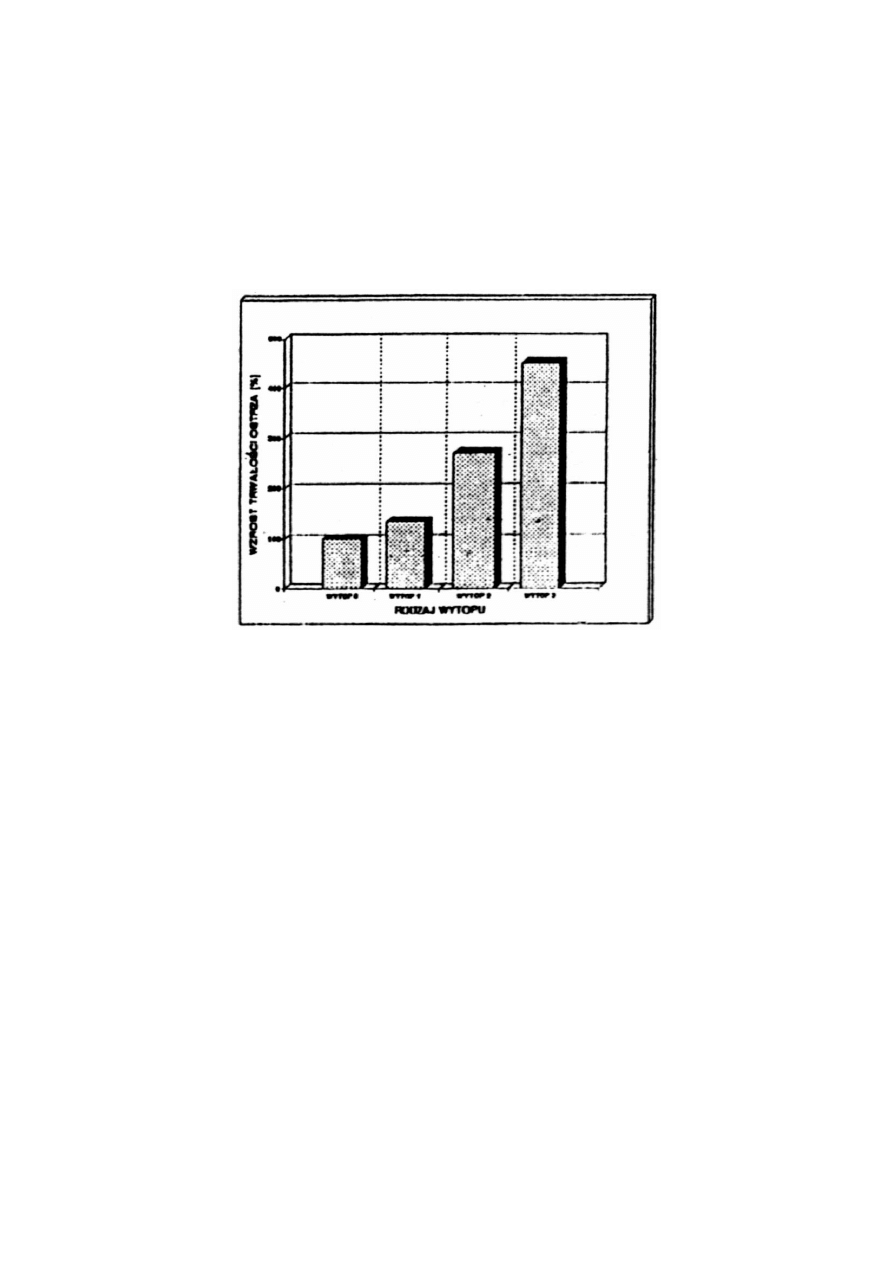

Dla wytopów modyfikowanych nr 1 i nr 3 stwierdzono istotny wzrost okresów trwałości ostrzy. Przy

prędkości skrawania v

c

= 17m/min nastąpił wzrost okresów trwałości ostrzy:

2

= 270% dla wytopu nr 2,

3

= 450% dla wytopu nr 3.

Porównanie uzyskanych okresów trwałości ostrzy przedstawiono na rys.4.

Rys. 4. Porównanie okresów trwałości ostrzy wierteł przy obróbce

stali austenitycznej niemodyfikowanej i modyfikowanej

Ogólne wnioski dotyczące badań w zakresie wiercenia można sformułować w sposób następujący:

1.

Wprowadzenie w procesie metalurgicznym modyfikatora CaSi do stali austenitycznych (gat.00H18N9)

poprawia ich skrawalność w zakresie wiercenia. Uzyskane wzrosty okresów trwałości ostrzy dochodzą do

450%.

2.

Zaprojektowane wiertła o zmodyfikowanym przekroju poprzecznym i zaostrzeniem części skrawającej

potwierdziły swoja przydatność do obróbki stali austenitycznej.

3.

Zastąpienie emulsji chłodząco – smarujących olejami powoduje znaczny wzrost okresów trwałości ostrzy

wierteł wykonanych ze stali szybkotnących.

Wyszukiwarka

Podobne podstrony:

24 Wykonywanie prac z zakresu obróbki ręcznej

BADANIE UKLADU REGULACJI CIAGLE Nieznany (2)

Badania operacyjne wyklad 2 id Nieznany

badania operacyjne 3 id 76767 Nieznany (2)

24 Badanie czwornikow id 30562 Nieznany

01 badanie sieci 3fid 3055 Nieznany (2)

4 Badanie kinetyki reakcji zmy Nieznany (2)

13 Formowanie oraz obrobka elem Nieznany (2)

Operator piecow do obrobki ciep Nieznany

Badanie podstawowych ukladow cy Nieznany (2)

badania operacyjne poss intro i Nieznany (2)

Badania rynku w procesie ubiega Nieznany (2)

badania spoleczne id 76697 Nieznany

Badania Marketingowe id 76354 Nieznany

03 Badanie obwodow pradu staleg Nieznany (2)

Badania operacyjne, zadanie id Nieznany (2)

więcej podobnych podstron