Obróbka

cieplno-chemiczna

Obróbka cieplno-chemiczna

Obróbka cieplno-chemiczna jest dziedzina obróbki

cieplnej obejmującą zespół operacji umożliwiających zmianę

składu chemicznego i struktury warstwy powierzchniowej

stopów w wyniku zmian temperatury i chemicznego

oddziaływania środowiska.

Obróbka cieplno-chemiczna polega na zamierzonej

dyfuzyjnej

zmianie

składu

chemicznego

warstwy

powierzchniowej elementów metalowych w celu uzyskania

odpowiednich właściwości użytkowych.

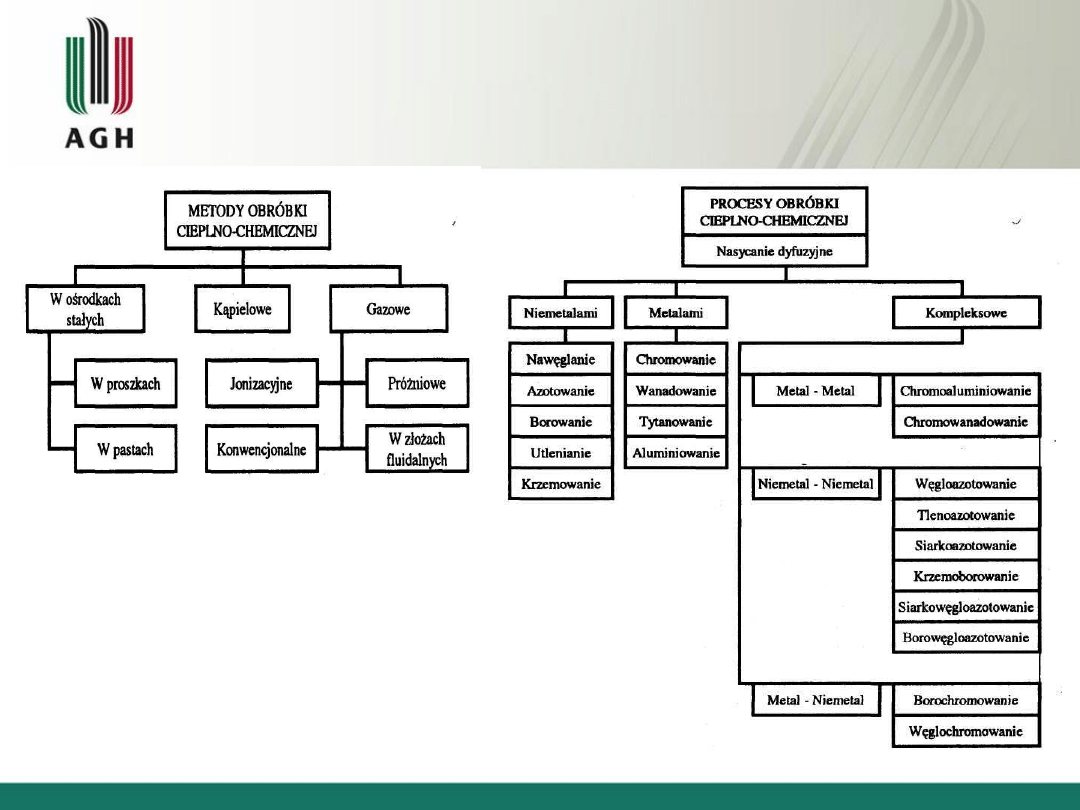

Rodzaje obróbki cieplno-chemicznej

Rodzaje obróbki cieplno-chemicznej ze

względu na stan ośrodka nasycającego

Klasyfikacja metod obróbki cieplno-chemicznej ze względu na

rodzaj dyfundującego pierwiastka

Dyfuzyjne procesy obróbki

cieplno-chemicznej zachodzą gdy:

1. Pierwiastek dyfundujący występuje w postaci „

in stastu nascendi

”

czyli wolnych atomów, które w chwili tworzenia się wykazują większą

aktywność.

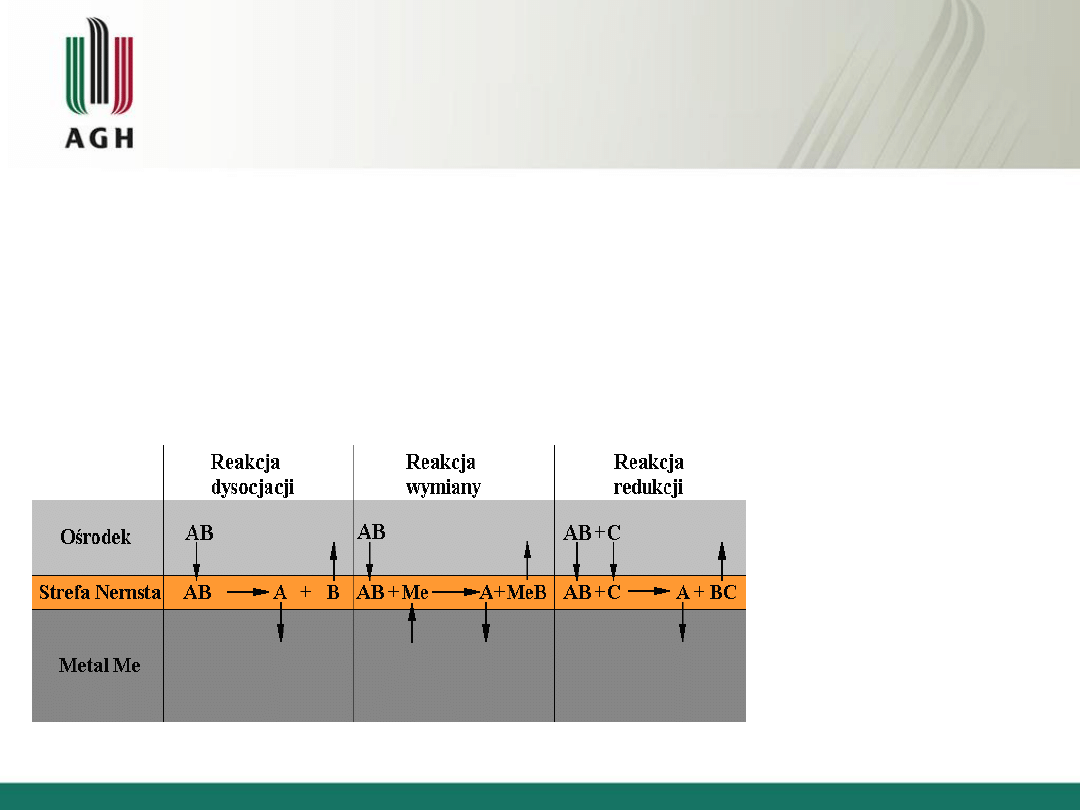

W zależności od rodzaju aktywnego ośrodka i temperatury procesu mogą

występować trzy typy reakcji prowadzące do wytwarzania aktywnych atomów

pierwiastka nasycającego

Schemat reakcji wydzielania pierwiastka dyfundującego

Dysocjacja

polega na

rozkładzie cząsteczek

związku i utworzeniu

aktywnych atomów

pierwiastka dyfundującego,

np.:

2 CO

CO

2

+

C

NH

3

3H +

N

2.

Dyfuzyjne procesy obróbki

cieplno-chemicznej zachodzą gdy:

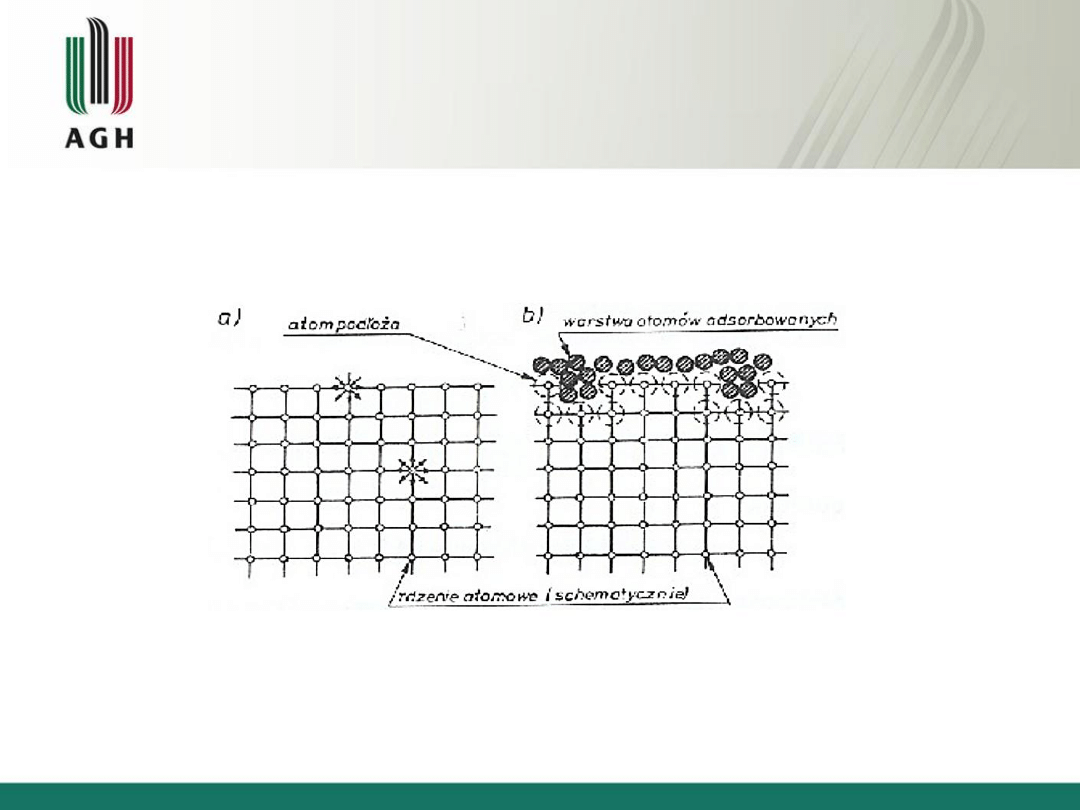

Pierwiastek dyfundujący ulega

adsorpcji na powierzchni metalu

,

(nagromadzenie wolnych atomów na powierzchni metalu).

Adsorpcja

— polegająca na wchłanianiu (rozpuszczaniu) wolnych

atomów przez powierzchnię metalu (zachodzi tylko wtedy, gdy

pierwiastek wprowadzany rozpuszcza się w obrabianym metalu).

3. Zachodzi przemieszczenie się zaadsorbowanych atomów w głąb

metalu -

dyfuzja

.

Dyfuzja

-

aktywowany cieplnie proces zachodzący wskutek ruchu

atomów w sieci przestrzennej metalu w kierunku wyrównania

stężenia składników. Warunkiem przebiegu dyfuzji jest

rozpuszczalność w stanie stałym pierwiastka nasycającego w osnowie

metalicznej obrabianego materiału.

Dyfuzyjne procesy obróbki

cieplno-chemicznej zachodzą gdy:

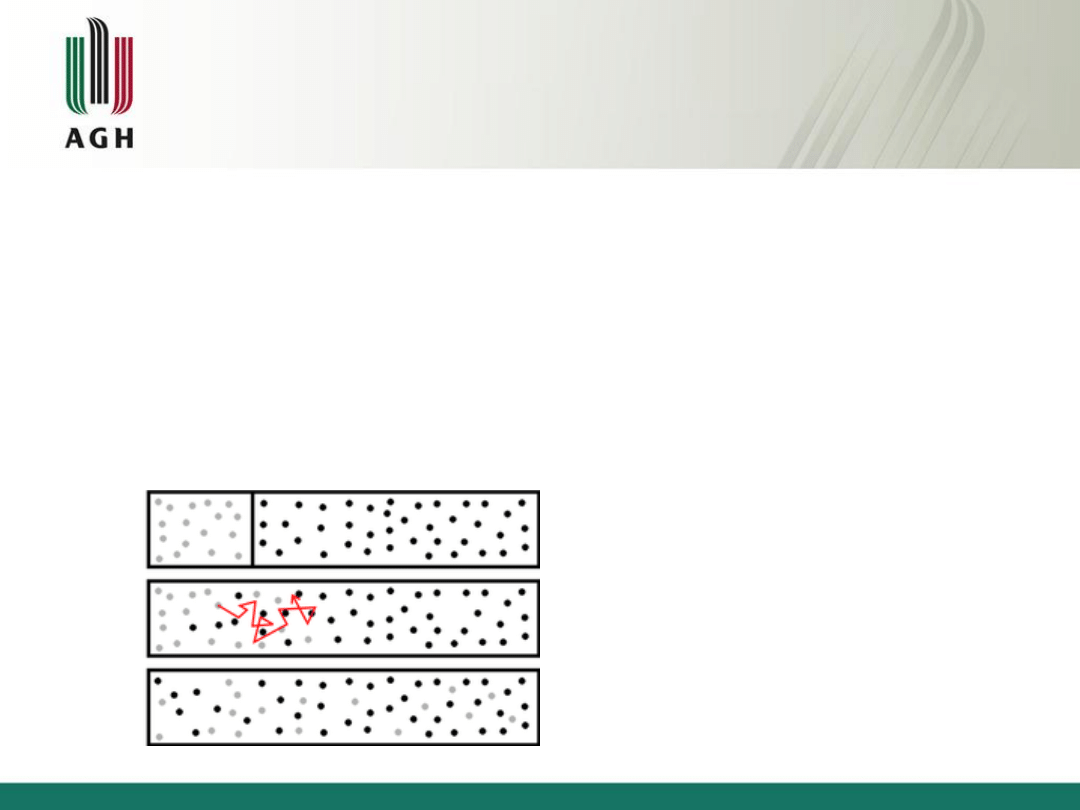

Schematyczna reprezentacja procesu mieszania

dwóch substancji na drodze dyfuzji

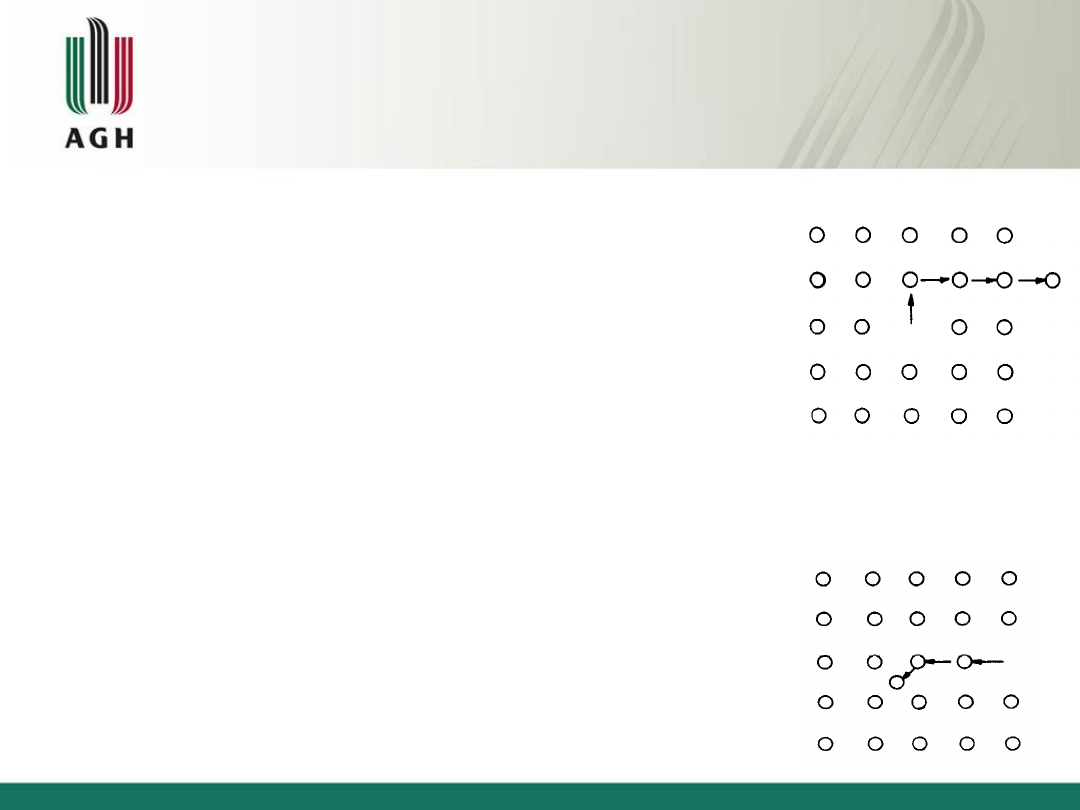

Mechanizmy dyfuzji

Polega na wymianie atomu z wakancją.

Warunkiem zajścia takiego podstawowego aktu

dyfuzji jest, że muszą znajdować się w sieci

wakancje oraz musi zostać pokonana bariera

potencjału otaczająca atomy, co także wymaga

odpowiedniej energii.

•

wakansowy

w roztworach różnowęzłowych

•

międzywęzłowy

w roztworach międzywęzłowych,

charakterystyczny dla dyfuzji węgla i azotu w stalach

Polega na kolejnym przeskakiwaniu atomów

międzywęzłowych, tzn. o małych średnicach w

porównaniu z atomami osnowy, z jednej luki

międzyatomowej do drugiej - sąsiedniej.

Prawa opisujące dyfuzję -

Prawa Ficka

Są to dwa prawa dotyczące zjawiska

dyfuzji, których sformułowanie przypisuje

się

niemieckiemu

fizykowi

i

matematykowi Adolfowi Fickowi. Są one

współcześnie stosowane w modelowaniu

procesów dyfuzji w tkankach, neuronach,

biopolimerach czy farmakologii.

Adolf Fick

ur. 3 września 1829

zm. 21 sierpnia 1901

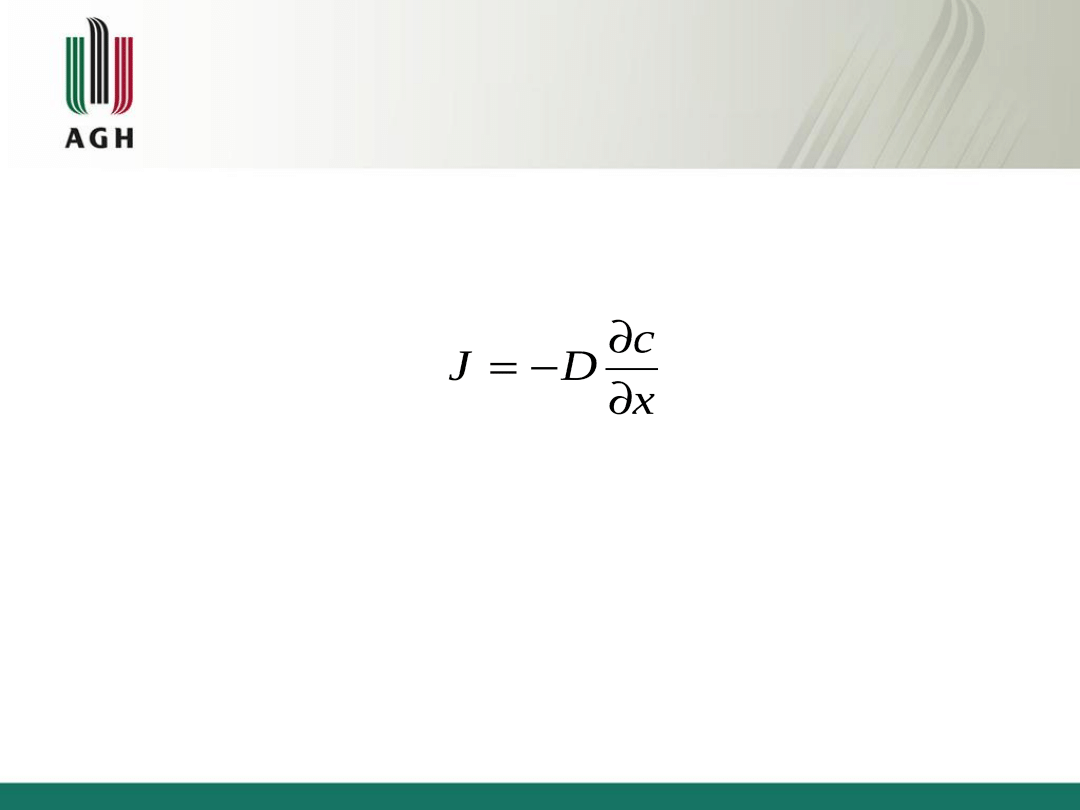

I Prawo Ficka

Stosowane w opisie procesów dyfuzji kiedy

stężenie strumienia

dyfuzji objętościowej nie zmienia się z czasem

. Opisuje ono

strumień dyfuzji J (strumień atomów, tj. ilość atomów składnika

nasycającego na jednostkę powierzchni i czasu [1/cm

2

s].

D - współczynnik dyfuzji [cm

2

/s] [m

2

/s],

c- stężenie [1/cm

3

],

x – odległość [cm],

dc/dx – gradient stężenia pierwiastka dyfundującego.

Współczynnik dyfuzji zależy od:

- temperatury

- rodzaju roztworu (międzywęzłowy, różnowęzłowy)

- rodzaju sieci rozpuszczalnika.

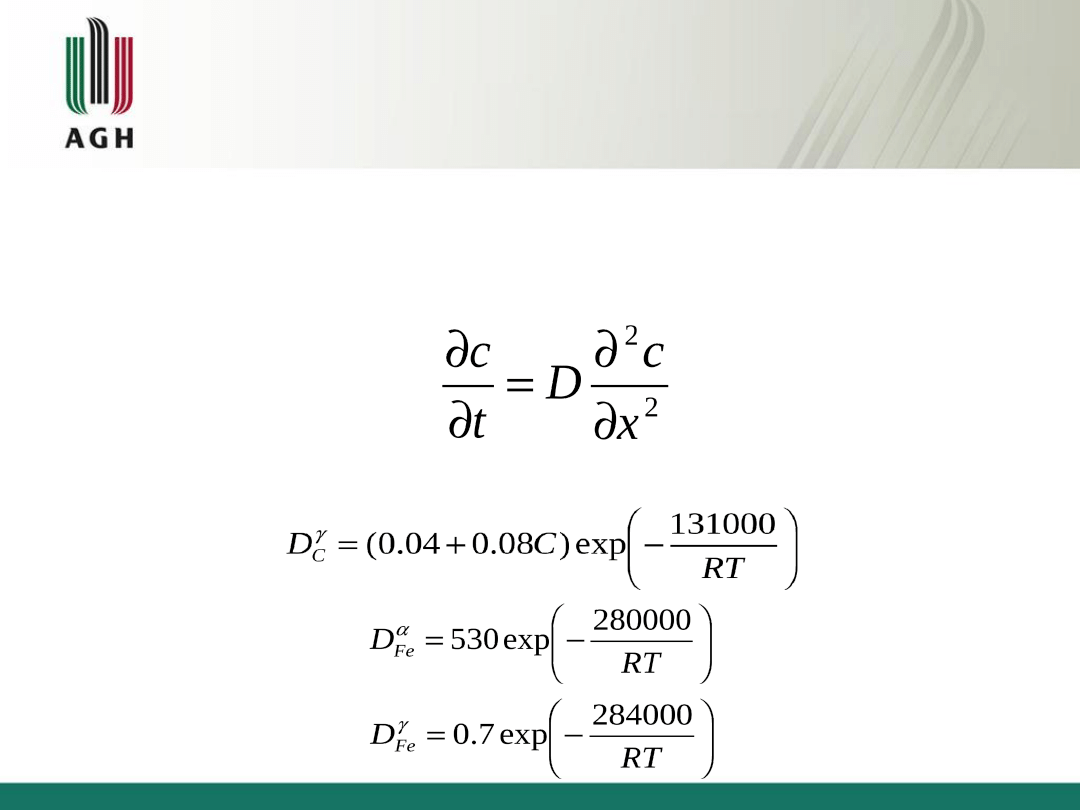

Równanie Arrheniusa

D = D

o

· exp(-Q/RT)

Wpływ temperatury na D opisuje równanie Arrheniusa:

D – współczynnik dyfuzji [cm

2

/s] [m

2

/s]

D

0

- stała zależna od struktury krystalicznej rozpuszczalnika,

osnowy i rodzaju roztworu oraz temperatury,(cm

2

/s)

Q – energia aktywacji dyfuzji [J/mol]

T – temperatura [K]

R - stała gazowa 8,314 [J/mol*K]

D – współczynnik dyfuzji [cm

2

/s] [m

2

/s]

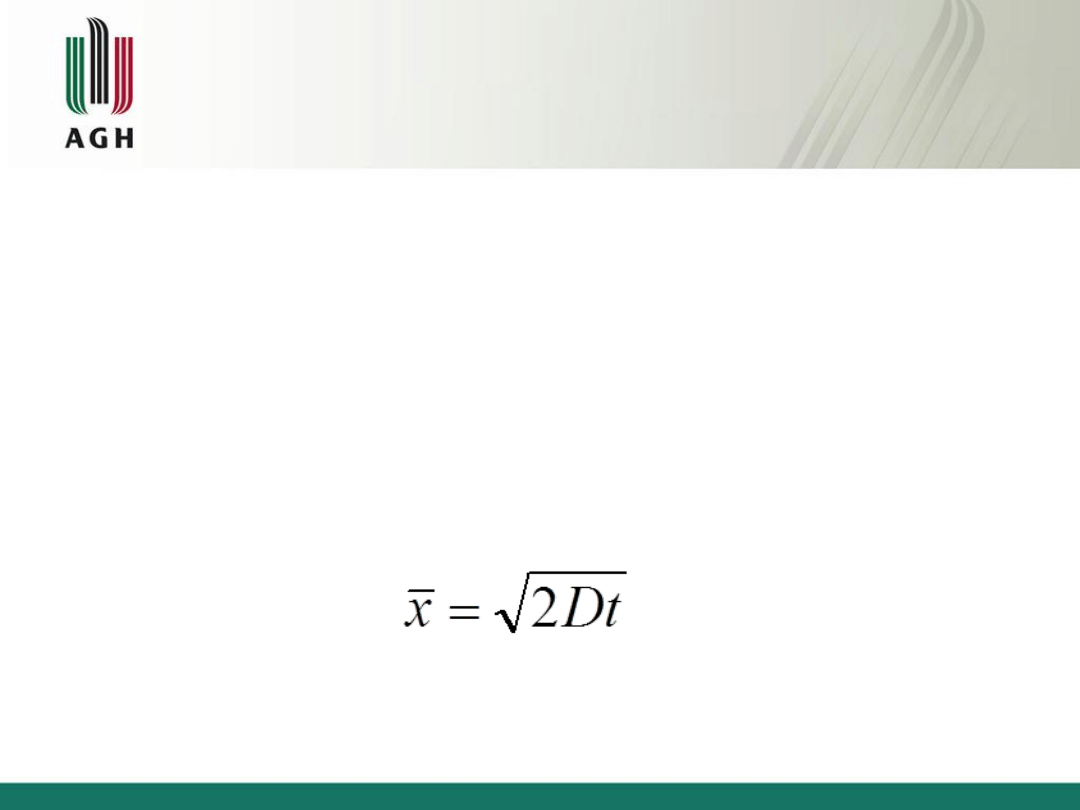

Średnia droga dyfuzji:

Jest stosowane, gdy strumień dyfuzji zmienia się

lokalnie w czasie. Opisuje zależność stężenia

dyfundującego pierwiastka od czasu i miejsca.

II Prawo Ficka

Porównanie współczynników dyfuzji węgla w żelazie i samodyfuzji żelaza

[cm

2

/s]

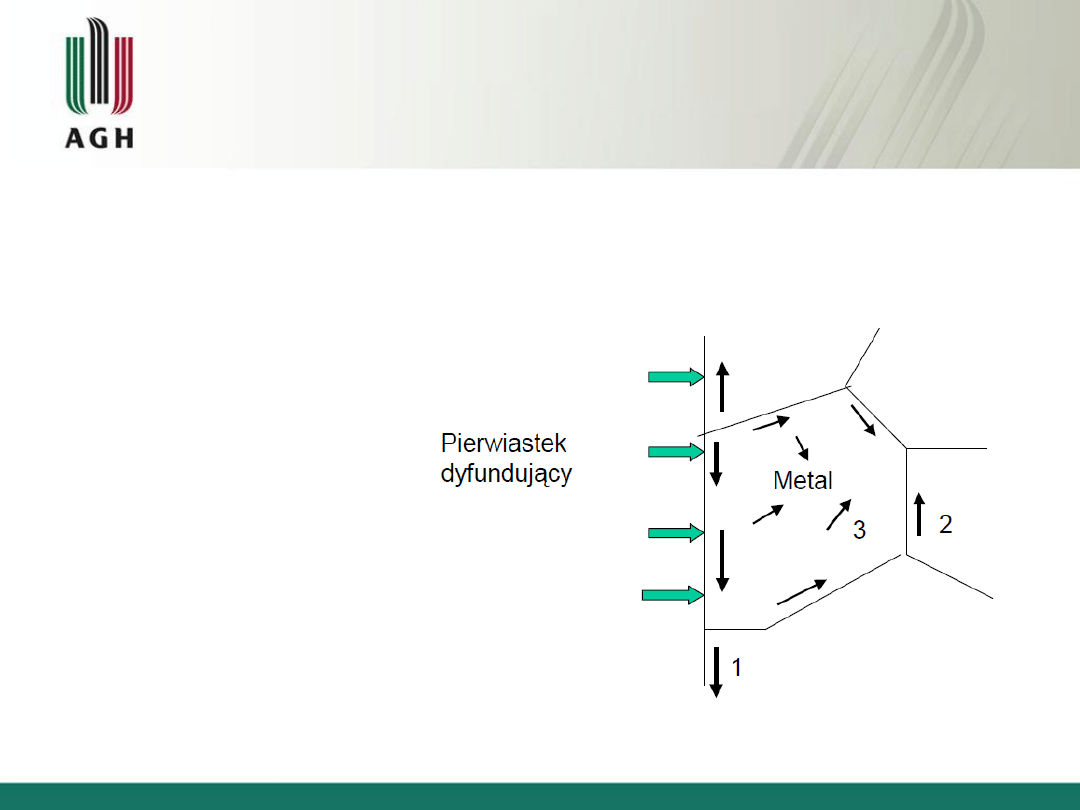

Drogi dyfuzji

1. Wzdłuż ziaren — najłatwiej

2. Wzdłuż granic ziaren — trudniej

3. Wewnątrz ziaren — najtrudniej

Nawęglanie

Polega na

dyfuzyjnym nasyceniu warstwy wierzchniej stali węglem

podczas wygrzewania obrabianego przedmiotu w ciągu określonego czasu

w ośrodku, w którym powstaje węgiel atomowy.

Cel nawęglania: podwyższenie twardości i odporności na ścieranie

powierzchni stalowego elementu przy zachowaniu dobrej ciągliwości

(udarności) rdzenia.

Stale do nawęglania o zawartości węgla od 0,1 do 0,25% lub

stopowe z głównymi dodatkami stopowymi poprawiającymi hartowność:

Cr, Ni, Mn, Mo, Ti, W. Wprowadzone są one do stali w celu

podwyższenia hartowności oraz zwiększenia plastyczności rdzenia.

Temperatura i czas nawęglania:

Temperatura nawęglania–powyżej Ac

3

(zakres istnienia austenitu), 850-

950

C, czas 2-8 h.

Nawęglanie

W zależności od warunków nawęglania w

warstwie powstają równe strefy:

Strefa

nadeutektoidalna

(0,85-1,0%C),

zawierającą perlit i węgliki żelaza, które tworzą

niekorzystną siatkę cementytu po granicach ziarn,

Strefa eutektoidalna

(0,7-0,85 %C) zawierającą

wyłącznie perlit,

Strefa podeutektoidalną

, zawierającą ferryt i perlit,

przy czym ilość ferrytu zwiększa się w kierunku

rdzenia.

Twardość stali niskowęglowej po nawęglaniu może osiągać

60

do

65

HRC.

Grubość warstwy nawęglonej nie przekracza zazwyczaj

0,5-2mm

.

Typowe części, dla których stosuje się nawęglanie:

• koła zębate silnie obciążone i poddawane zmiennym obciążeniom

• wałki rozrządu i krzywki sterujące

• sworznie tłokowe

• pierścienie i wałki łożysk wielogabarytowych

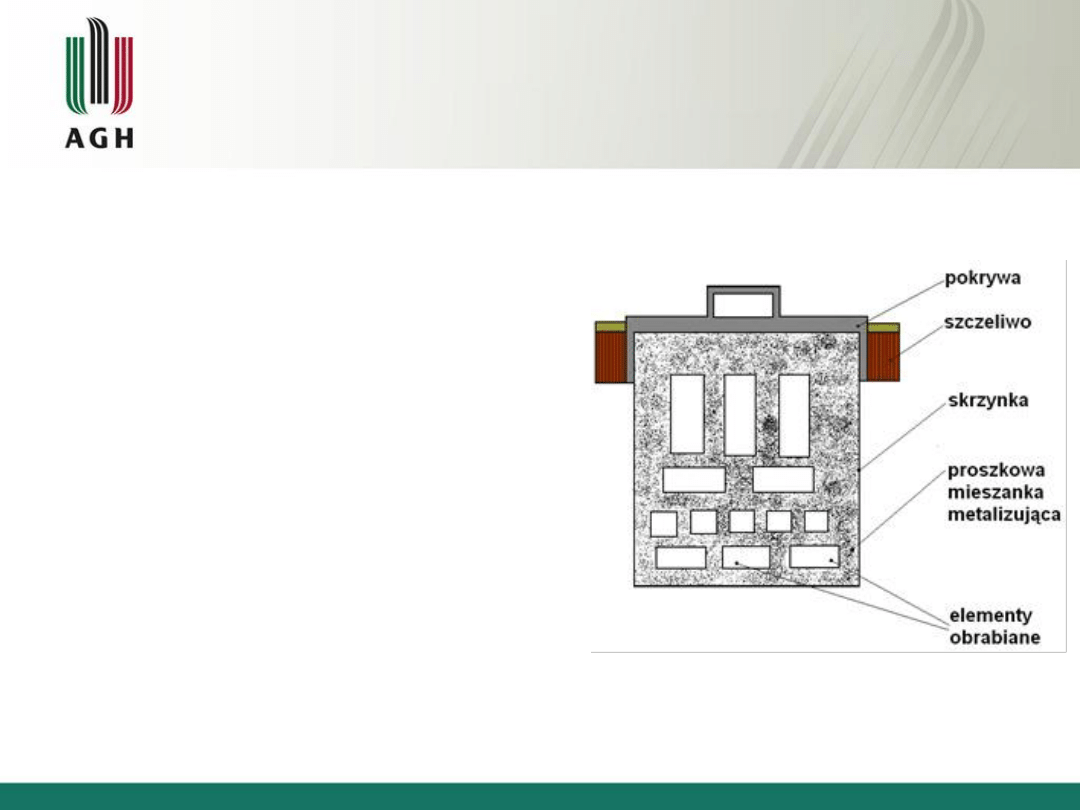

Nawęglanie w karboryzatorach stałych

(proszkach)

Wygrzewanie przedmiotów w temp. 880-950

C w ośrodku składającym się z

mieszaniny granulowanego węgla drzewnego (85-95%) z i węglany BaCO

3

, Na

2

CO

3

lub CaCO

3

(5-15%).

Reakcje:

2C + O

2

2CO,

BaCO

3

BaO + CO

2

,

CO

2

+C

2CO

2CO

C

at

+ CO

2

Zalety:

- niski stopień trudności procesu,

- łatwa obsługa i powtarzalność wyników nawęglania,

Wady:

- trudność otrzymania cienkich warstw,

- brak możliwości regulacji węgla w warstwie,

- brak możliwości automatyzacji procesu.

Nawęglanie gazowe

Nagrzanie i wygrzanie części stalowych w atmosferze nawęglającej,

przepływającej przez szczelną komorę pieca o temp. 880- 950

o

C.

Atmosfery nawęglające:

- atmosfery generatorowe, powstałe z gazu ziemnego lub propanu,

- atmosfery bezgeneratorowe, utworzone z surowych gazów lub węglowodorów

ciekłych.

Ośrodkami nawęglającymi są mieszaniny gazów: CO-CO

2

-CH

4

-H

2

-H

2

O lub

jeszcze dodatkowo z N

2

.

Reakcje:

2CO→ C+CO

2

CH

4

→ C+2H

2

CO+H

2

→ C+H

2

O

Zalety:

- duża ekonomiczność procesu dzięki skróceniu czasu procesu,

- możliwość łatwego regulowania zawartości węgla w warstwie nawęglanej,

- możliwość bezpośredniego hartowania po nawęglaniu,

- wysoki stopień mechanizacji procesu,

- wysoka wydajność pieców.

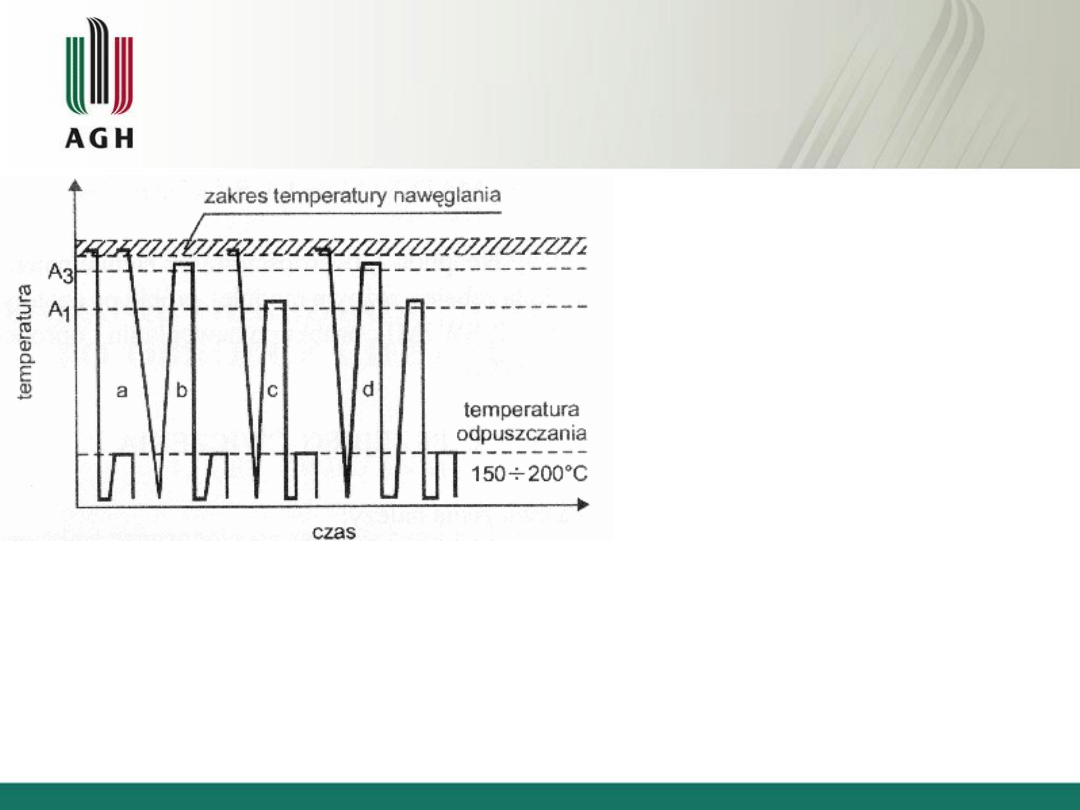

Obróbka cieplna po nawęglaniu

a

– hartowanie bezpośrednie z

temperatury nawęglania i niskie

odpuszczanie

b

– jednokrotne hartowanie z

temperatury właściwej do rdzenia i

niskie odpuszczanie

c

– jednokrotne hartowanie z

temperatury właściwej dla warstwy

wierzchniej i niskie odpuszczanie

d

– dwukrotne hartowanie z niskim

odpuszczaniem

Struktura i twardość powierzchni stali po hartowaniu i odpuszczaniu:

martenzyt (sam lub z małym udziałem Fe

3

C) o twardości ~60 HRC.

Sposoby zabezpieczenia powierzchni nie podlegających nawęglaniu:

- pokrywanie pastami ochronnymi,

- miedziowanie elektrolityczne,

-

pozostawienie naddatku materiału o grubości większej niż głębokość warstwy

nawęglonej.

Azotowanie

Nasycanie azotem powierzchni przedmiotów stalowych (stale konstrukcyjne o

zawartości węgla 0,3-0,4%) lub stale średniowęglowe zawierające dodatki

Al, Ti, V, Mo, Cr wykazujące wysokie powinowactwo chemiczne do azotu.

Celem

azotowania

jest

nadanie

przedmiotom

wysokiej

twardości

powierzchniowej, odporności na ścieranie, wysokiej odporności zmęczeniowej oraz

odporności na korozję.

Temperatura i czas azotowania: zakres temperatur 480-800

C, czasy

azotowania do 100 godz.

Azotowanie utwardzające (sposób konwencjonalny lub jonowy) - uzyskanie

bardzo trwałej i odpornej na zużycie ścierne warstwy wierzchniej elementów

obrabianych przy zachowaniu wysokich własności mechanicznych rdzenia.

Azotowanie antykorozyjne (sposób konwencjonalny) poprawienia odporności

stali i żeliw na działanie środowiska korozyjnego.

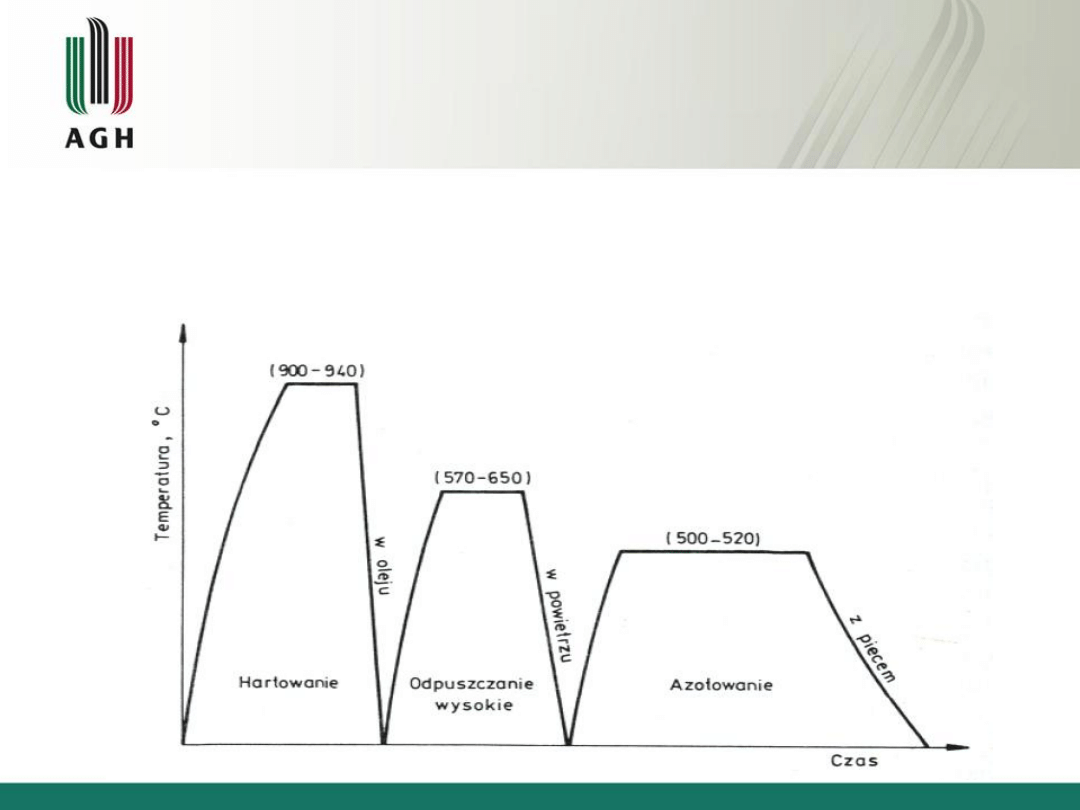

Ponieważ azotowanie przeprowadza się w niezbyt wysokiej

temperaturze, stal uprzednio poddaje się

ulepszaniu cieplnemu!

Obróbka cieplna przed azotowaniem

Ulepszanie cieplne

(hartowanie + odpuszczanie wysokie) w celu

uzyskania optymalnych właściwości mechanicznych w rdzeniu

elementu.

Właściwości warstw azotowanych:

- dużą twardość (do 1200 HV),

- dobra wytrzymałość zmęczeniowa,

- wyższa odporność w podwyższonej

temperaturze (do temperatury azotowania),

- dobra odporność na zacieranie i zużycie o

charakterze adhezyjnym,

- małe odkształcenia w procesie

technologicznym.

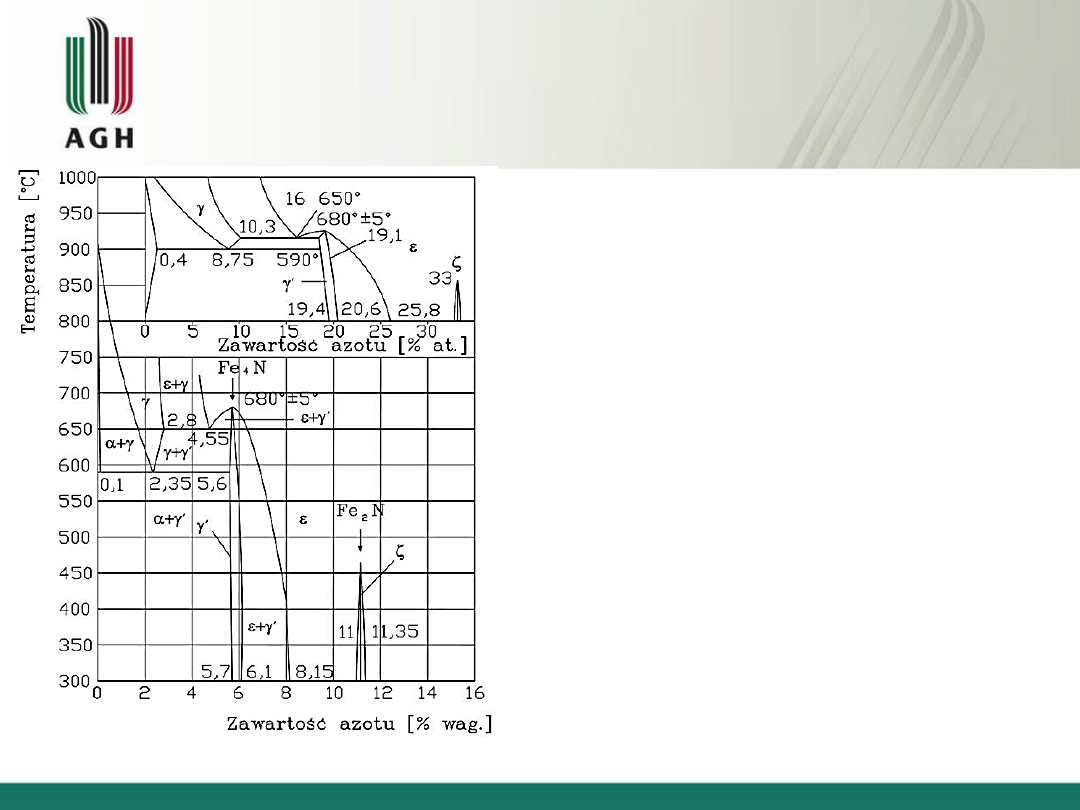

Azotowanie

Fazami tworzącymi się w warstwie w

procesie azotowania są:

faza

- ferryt azotowy (nitroferryt) (roztwór

stały azotu w żelazie

)

faza

- austenit (nitroaustenit) azotowy

(roztwór stały azotu w żelazie

)

faza

’

–azotek żelaza (Fe

4

N)

faza

- azotek żelaza (Fe

2

N)

Azotowanie utwardzające

Ośrodek: amoniak, temperatura: 480-560°C, czas: kilkanaście- kilkadziesiąt

godzin.

Reakcja dysocjacji:

2NH

3

2N+3H

2

Przedmioty do azotowania muszą być oczyszczone i odtłuszczone;

powierzchnie, które nie podlegają azotowaniu, zabezpieczone pastami lub

powłokami.

Grubość warstwy: od 0,2-0,8 mm

Twardość po azotowaniu: stale niestopowe ~ 1100 HV (wiąże się z

wytworzeniem na powierzchni fazy γ’ (Fe

4

N)); stale stopowe ~ 1500 HV.

Zastosowanie:

Elementy konstrukcyjne i narzędziowe narażone podczas pracy na zużycie ścierne i

korozję, np. elementy silników i pomp w przemyśle okrętowym, lotniczym i

motoryzacyjnym, narzędzia do obróbki plastycznej i skrawania, elementy

wytłaczarek i wtryskarek

Azotowanie antykorozyjne

Ośrodek: amoniak, temperatura: 600-800°C, czas: 1-6 godzin

Grubość warstwy: 0,005-0,03 mm (stale, żeliwa niestopowe)

Struktura warstwy wierzchniej po azotowaniu: azotek typu ε = Fe

2

N o dużej

odporności korozyjnej i roztwór N w Fe

.

Po azotowaniu antykorozyjnym można prowadzić obróbkę cieplną!

Zastosowanie:

Elementy wykonane ze stali niestopowych i niskostopowych oraz żeliw np. palniki

spawalnicze, zawory, okucia budowlane, części hamulców kolejowych, części

rowerów, części armatury wodociągowej i instalacji pary wodnej.

Węgloazotowanie i azotonawęglanie stali

Polega na nasyceniu powierzchni przedmiotów stalowych jednocześnie węglem i

azotem w temperaturze 750-950°C (węgloazotowanie) i azotonawęglanie

(450-650 °C).

Cel: wytworzenie na powierzchni przedmiotów stalowych warstwy o wysokiej

twardości i odporności na ścieranie w znacznie większym stopniu niż dla warstw

nawęglanych.

WĘGLOAZOTOWANIE KĄPIELOWE

Składniki kąpieli: cyjanki i cyjaniany Na i K. Ponadto kąpiele zawierają węglany

tych pierwiastków. Podczas procesu zachodzą reakcje umożliwiające tworzenie się

cyjanianów i wydzielanie C i N.

NaCN+O

2

2NaCNO

4NaCNO+2O

2

2K

2

CO

3

+CO

2

+C+4N

Wysoka toksyczność procesu i trudności w utrzymaniu stałego składu

kąpieli.

Węgloazotowanie kąpielowe w niskich temperaturach

Węgloazotowanie kąpielowe w wysokich temperaturach

WĘGLOAZOTOWANIE GAZOWE

- w atmosferach zawierających amoniak i gaz nawęglający lub ciekłe węglowodory.

- temperatura: 560-580

o

C,

- czas: 2-5h

- zalety: wyeliminowanie trujących soli, możliwość regulacji procesu przez zmianę

ilości gazów nawęglających i amoniaku.

Węgloazotowanie i azotonawęglanie stali

• Siarkowanie

• Borowanie

• Aluminiowanie

• Chromowanie

• Cynkowanie

• Cynowanie

• Kadmowanie

• Miedziowanie

• Niklowanie

• Ołowiowanie

• Srebrzenie

• Złocenie

Inne rodzaje metalizacji dyfuzyjnej…

Cel ćwiczenia

„Wyznaczenie współczynnika dyfuzji węgla w

warstwie nawęglonej ”

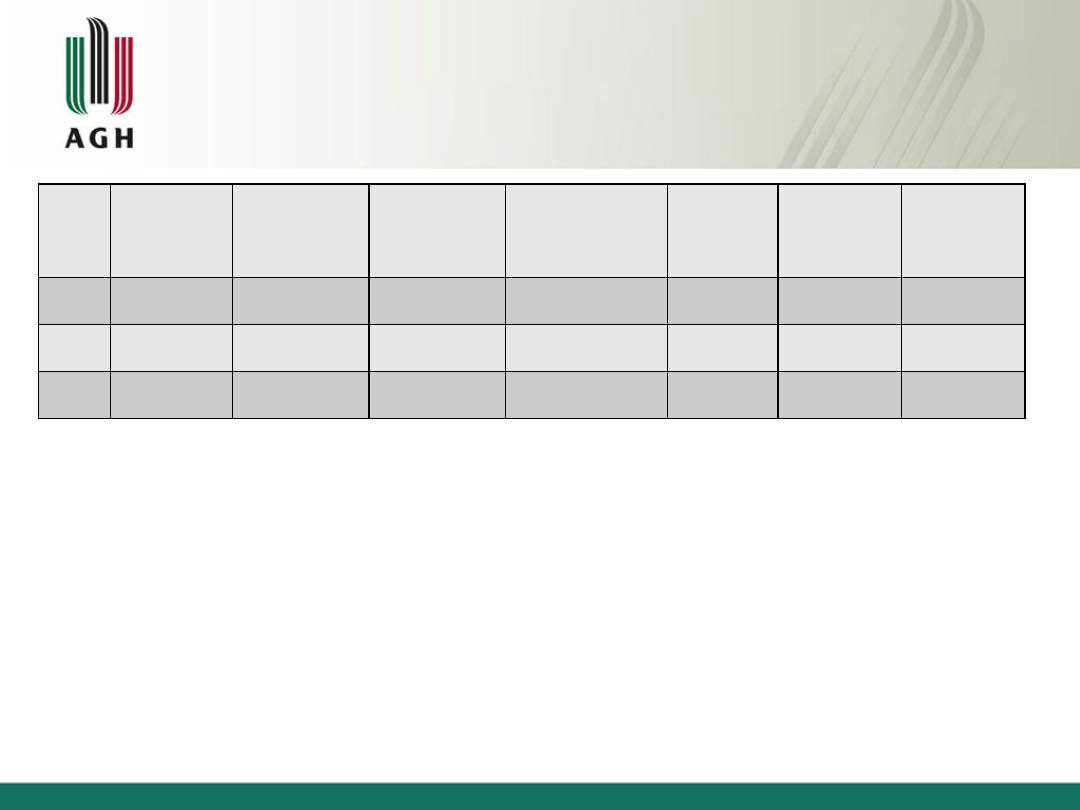

Wyniki pomiarów

Lp. T [

o

C] T[K]

x

[mm]

D

[cm

2

/s]

ln D

1/T

[K

-1

]

t [s]

1.

2.

3.

T – temperatura w skali bezwzględnej [K]

x – grubość warstwy nawęglonej [mm]

D – współczynnik dyfuzji [cm

2

/s]

t – czas nawęglania [s]

Obliczenia

Dt

x

2

1.

Ze wzoru na średnią drogę dyfuzji obliczamy współczynnik dyfuzji D:

2. Naszkicować wykres zależności współczynnika dyfuzji D od

temperatury.

3. Naszkicować wykres zależności ln(D) od odwrotności temperatury.

W tym celu obliczono:

ln (D)

,

bezwymiarowa

i

1/T

[K

-1

]

Obliczamy wartość D dla poszczególnych próbek

Obliczenia

4. Wyznaczyć prostą regresji:

y=-ax +b

Znając współczynnik kierunkowy „a” tej prostej oraz wartość stałej

gazowej R możemy korzystając z zależności :

tg

= a= -Q/R

Q – energia aktywacji dyfuzji [J/mol]

R–stała gazowa 8,314 [J/molK]

Wyznaczamy energię aktywacji

:

a = -Q/R Q = -aR

5. Na podstawie wyznaczonej energii aktywacji obliczamy D

o

, korzystając

ze wzoru:

D = D

o

· exp(-Q/RT)

Obliczenia

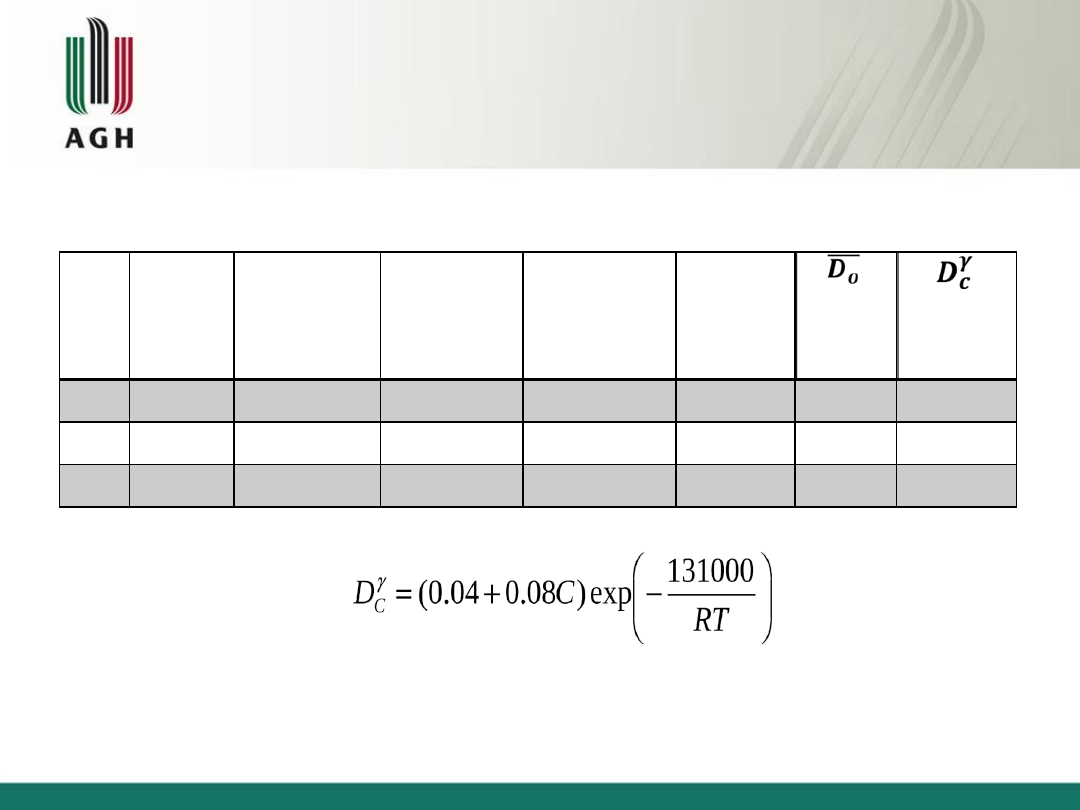

Tabela 2 Zestawienie wyników

WNIOSKI KOŃCOWE

Lp. T [K]

Q

[J/mol]

R

[J/mol*

K]

D

[cm

2

/s]

Do

1.

2.

3.

Wyszukiwarka

Podobne podstrony:

obróbka cieplno chemiczna (8)

Obróbka cieplno - chemiczna, azotowanie, Azotowanie

OBRÓBKA CIEPLNO CHEMICZNA2, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

obrobka cieplno chemiczna

obróbka cieplno chemiczna stali

Sprawozdanie z Materiałoznawstwa--obróbka cieplno-chemiczna, Materialoznawstwo

obrobka cieplno-chemiczna, Techniki wytwarzania

Obróbka cieplno-chemiczna3, BHP

Obrobka cieplno chemiczna stali Nieznany

Obrobka cieplno-chemiczna, POLITECHNIKA (Łódzka), Nauka o Materiałach, 1 semestr

obróbka cieplno chemiczna stali

Obrobka cieplno chemiczna 3

Obróbka cieplno-chemiczna, Materiałoznawstwo I i II

OBRÓBKA CIEPLNO-CHEMICZNA CZĘŚCI MASZYN - Lab 6, Studia, Materiałoznastwo, Metaloznastwo i Podstawy

obróbka cieplno-chemiczna i metalurgia, BHP

obróbka cieplno-chemiczna, BHP

Ćw. 8 - Obróbka cieplno - chemiczna - azotowanie, Studia, ROK I, 2 semestr, Obróbka na gorąco, spraw

więcej podobnych podstron