„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Sieczka

Normowanie zużycia materiałów i czasu pracy

311[18].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Iwona Sosnowska

mgr Joanna Miedzińska

Opracowanie redakcyjne:

mgr inż. Piotr Sieczka

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[18].Z3.01

„Normowanie zużycia materiałów i czasu pracy”, zawartego w modułowym programie

nauczania dla zawodu technik instrumentów muzycznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Metody organizacji produkcji

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2.

Określanie norm zużycia materiałów

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

24

4.3.

Określanie norm czasu pracy

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

36

4.3.3. Ćwiczenia

36

4.3.4. Sprawdzian postępów

38

5.

Sprawdzian osiągnięć

39

6.

Literatura

45

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w rozwijaniu umiejętności obliczania norm zużycia

materiałów potrzebnych do wytworzenia części instrumentu muzycznego, umiejętności

obliczania normy czasu pracy dla poszczególnych operacji technologicznych i dla

kompletnego procesu technologicznego wytwarzania danej części instrumentu muzycznego

oraz umiejętności optymalizacji procesów produkcyjnych, w celu minimalizacji zużycia

materiałów i czasu pracy.

Umiejętność normowania czasu pracy i zużycia materiałów jest potrzebna do właściwego

planowania procesów produkcji, co bezpośrednio wpływa na jej koszt.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Wiadomości dotyczące przepisów bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz ochrony środowiska znajdziesz w jednostce modułowej

311[18].O1.01 „Przestrzeganie przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz ochrony środowiska”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

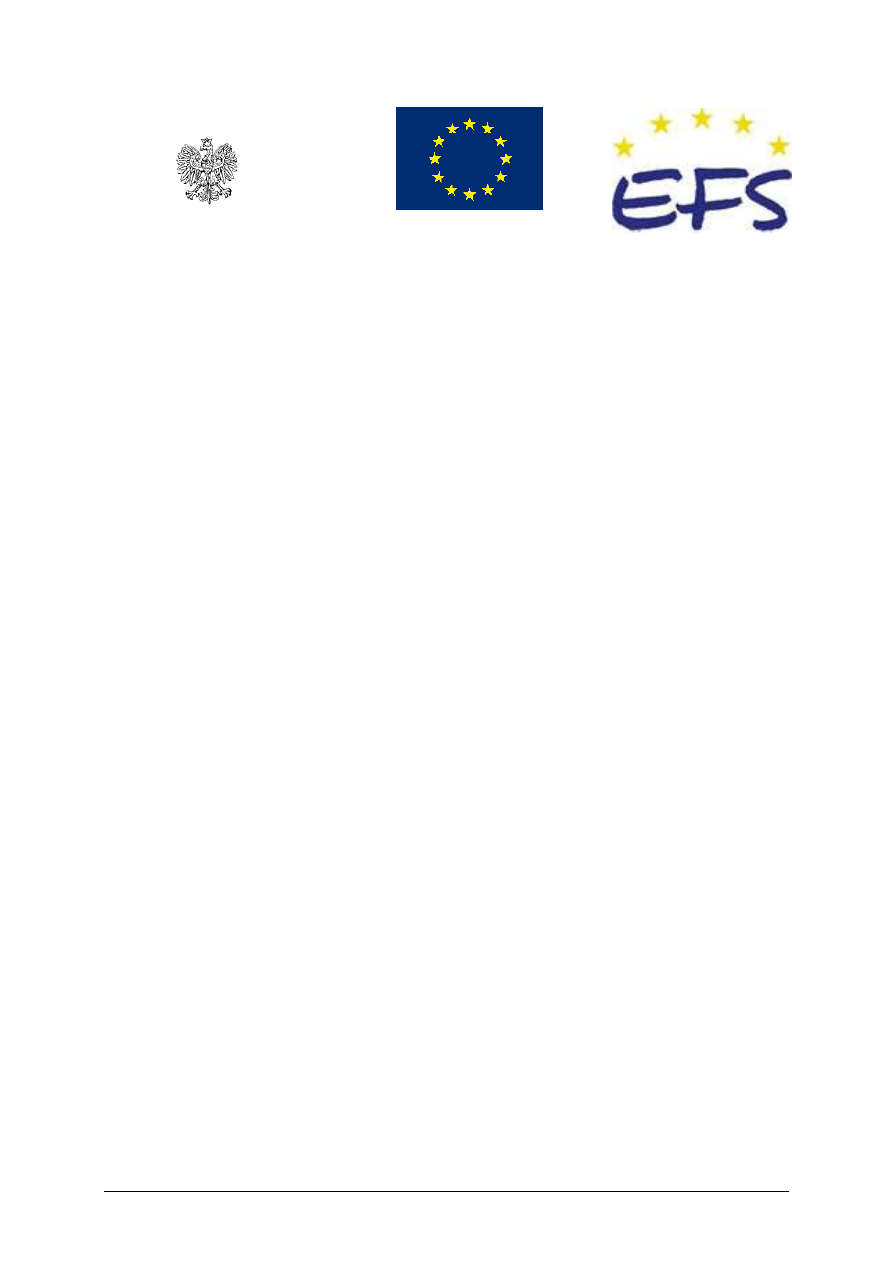

Schemat układu jednostek modułowych

311[18].Z3

Organizacja

procesów produkcji

311[18].Z3.01

Normowanie zużycia

materiałów

i czasu pracy

311[18].Z3.02

Magazynowanie

materiałów stosowanych do

produkcji instrumentów

muzycznych

311[18].Z3.03

Planowanie procesów

wytwarzania instrumentów

muzycznych

311[18].Z3.04

Planowanie nagłośnienia

pomieszczeń

311[18].Z3.05

Projektowanie

i wykonywanie elementów

instrumentów muzycznych

311[18].Z3.06

Posługiwanie się językiem

obcym zawodowym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować jednostki układu SI,

–

posługiwać się rysunkiem technicznym,

–

posługiwać się dokumentacją konstrukcyjną,

–

posługiwać się dokumentacją technologiczną,

–

dobierać parametry technologiczne obróbki,

–

opracowywać procesy technologiczne,

–

klasyfikować materiały konstrukcyjne,

–

dobierać materiały konstrukcyjne,

–

korzystać z różnych źródeł informacji,

–

pracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

wyjaśnić zasady racjonalnej gospodarki materiałowej,

–

określić zasady normowania zużycia materiałów,

–

scharakteryzować rodzaje norm zużycia,

–

zdefiniować pojęcie: zapas materiałowy, norma zapasu,

–

opracować kalkulacyjną kartę wyrobu,

–

określić zasady normowania wydajności maszyn i urządzeń,

–

scharakteryzować metody obliczania norm zużycia materiałowego,

–

ustalić normy zapasów,

–

obliczyć normy techniczne zużycia surowców i materiałów w procesie wytwarzania,

–

obliczyć zapotrzebowanie na materiały,

–

sporządzić umowę o dostawę materiałów,

–

zdefiniować pojęcie wydajności pracy,

–

scharakteryzować mierniki wydajności pracy,

–

zdefiniować pojęcia: proces produkcji, cykl produkcyjny, struktura cyklu, produkcja

potokowa,

–

zdefiniować pojęcia: prognoza, program, plan,

–

rozróżnić rodzaje organizacji produkcji,

–

wyjaśnić wpływ odpowiedniej organizacji pracy na efektywność procesu produkcyjnego,

–

obliczyć sumaryczny czas przebiegu procesu technologicznego,

–

obliczyć wydajność pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Metody organizacji produkcji

4.1.1. Materiał nauczania

Proces produkcyjny

Proces produkcyjny jest uporządkowanym zestawem celowych działań wykonywanych

w toku produkcji począwszy od pobrania materiału wejściowego z magazynu poprzez

wszystkie operacje technologiczne, transportowe, kontrolne, magazynowe aż do zdania

gotowego wyrobu włącznie. W działaniach tych wykorzystywane są określone zasoby do

przekształcania produktów wejściowych w gotowy wyrób.

Proces produkcyjny zawsze dotyczy określonego wyrobu. Jest to suma operacji

produkcyjnych wykonywanych w uporządkowanej kolejności i mających na celu

wytworzenie określonego wyrobu.

Operacja produkcyjna jest częścią procesu produkcyjnego, obejmującą zespół celowych

działań mających na celu przekształcenie materiału wyjściowego w gotowy wyrób.

W ramach procesu produkcyjnego występują:

−−−−

operacje technologiczne – w ich trakcie następuje zmiana właściwości fizycznych,

skutkiem tych działań jest nowy kształt przedmiotu lub jego lepsze właściwości,

−−−−

operacje kontrolne – w ich trakcie sprawdzana jest poprawności wykonania operacji

technologicznych na podstawie porównania z przyjętymi wzorcami i normami,

−−−−

operacje transportowe – występują wtedy, gdy przedmiot przemieszczany jest pomiędzy

stanowiskami roboczymi,

−−−−

operacje magazynowania i składowania – występują, gdy przedmiot oczekuje na dalsze

operacje lub odbywa proces sezonowania (istotny w przypadku produkcji większości

instrumentów muzycznych),

−−−−

operacje wspierające – są to czynności dodatkowe, na przykład zakonserwowanie

przedmiotu lub gotowego wyrobu, segregowanie, pakowanie.

Formy organizacji produkcji

Rozróżnia się dwie podstawowe formy organizacji produkcji – produkcję niepotokową

i potokową.

Produkcja niepotokowa charakteryzuje się brakiem ścisłego, systematycznego

powiązania ze sobą stanowisk pracy, na których wykonywane są kolejne operacje oraz

brakiem regularnej powtarzalności produkcji. Produkcja o takiej formie organizacji

realizowana jest w komórkach produkcyjnych, zwanych gniazdami. Gniazda te mogą być

wydzielane według zasady specjalizacji technologicznej lub specjalizacji przedmiotowej.

Gniazda technologiczne. W gniazdach tych wykonywane są procesy produkcyjne

jednorodne pod względem technologicznym – rozróżnia się na przykład gniazda tokarskie,

frezarskie, wiertarskie. W gniazdach technologicznych wykonywane są wszystkie operacje

danego typu na wszystkich produkowanych w przedsiębiorstwie wyrobach. Produkcja

niepotokowa z zastosowaniem gniazd technologicznych jest stosowana najczęściej

w produkcji jednostkowej i małoseryjnej.

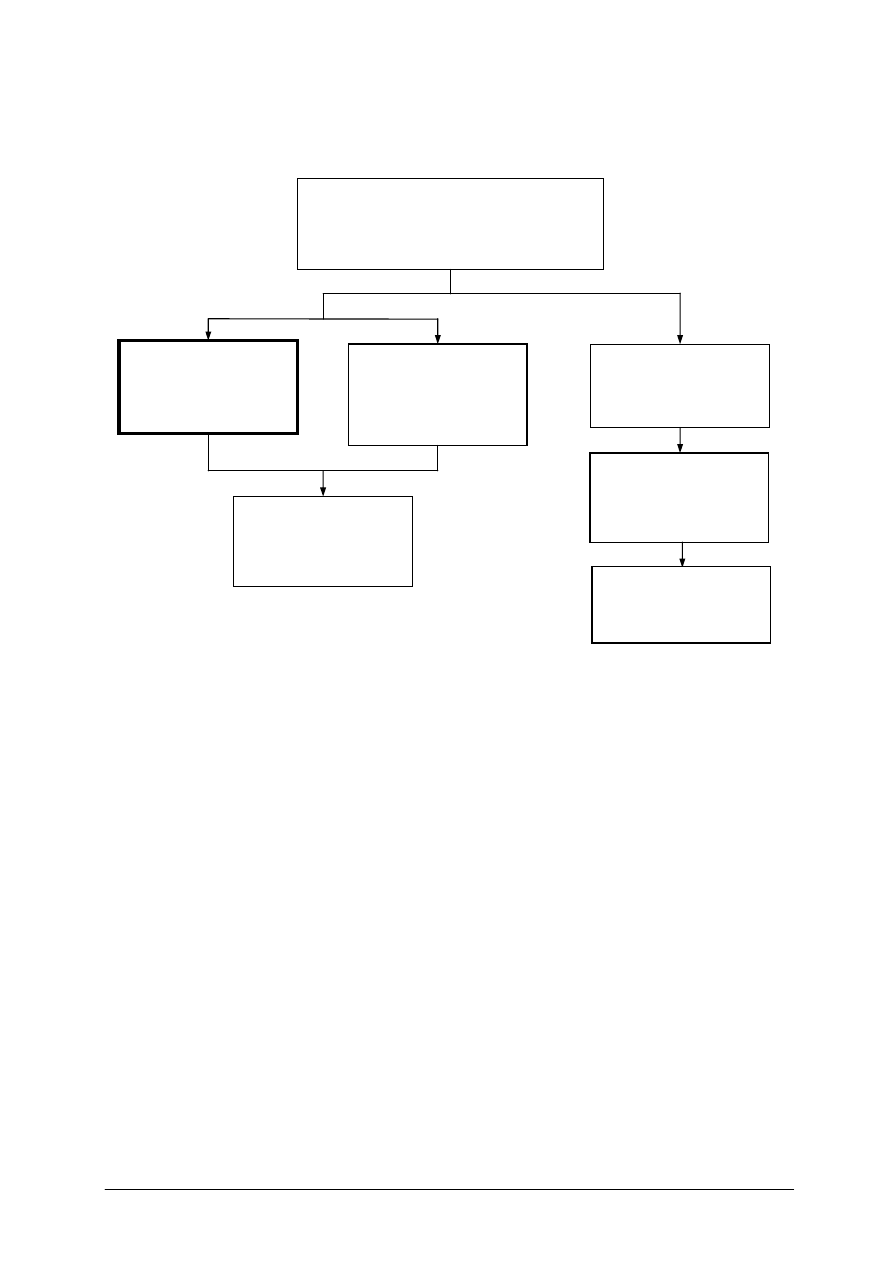

Rys. 1. przedstawia schemat gniazda technologicznego o sześciu tokarskich stanowiskach

roboczych, oznaczonych symbolami T1 – T6. Prostokąty symbolizują stanowiska robocze.

Strzałki określają kierunek przebiegu produkcji w gnieździe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 1. Schemat gniazda technologicznego

Gniazda przedmiotowe wydziela się do obróbki grup części technologicznie

podobnych, na przykład gniazda do obróbki kół zębatych, wałków, tarcz. W gniazdach

przedmiotowych grupuje się wszystkie maszyny i urządzenia niezbędne do wykonania całego

cyklu produkcyjnego danej części. Gniazda przedmiotowe dzieli się na gniazda zamknięte –

gdy wszystkie operacje związane z produkcja danego wyrobu wykonuje się w danym

gnieździe, oraz gniazda otwarte gdy – część operacji wykonuje się poza gniazdem. Gniazda

przedmiotowe z organizacyjnego punktu widzenia są złożonymi obiektami pod względem

planowania ich organizacji i optymalizacji. W tym celu stosuje się metody i procedury

matematyczne, a przedmiotem planowania i optymalizacji może być przebieg detali w czasie

(ich kolejność), przebieg detali w przestrzeni (kolejność obciążenia maszyn), rozstawienie

maszyn (stanowisk), wyznaczenie długości cyklu produkcyjnego, określenie maksymalnego

stopnia wykorzystania maszyn według kryteriów technicznych i ekonomicznych.

Rysunek nr 2 przedstawia schemat gniazda przedmiotowego. Prostokąty symbolizują

stanowiska robocze. Strzałki określają kierunek przebiegu produkcji w gnieździe. Symbolami

T1 i T2 oznaczone są stanowiska tokarskie, symbol F1 oznacza frezarkę, W1 – wiertarkę,

a symbole S1 i S2 oznaczają szlifierki. Przy bardziej rozbudowanych strukturach gniazd

produkcyjnych stosuje się również stanowisko kontroli jakości.

Rys. 2. Schemat gniazda przedmiotowego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Produkcja potokowa jest typem organizacji produkcji, w której poszczególne

stanowiska robocze są rozmieszczone w kolejności zgodnej z przebiegiem procesu

technologicznego, a przetwarzany materiał jest przesuwany od stanowiska do stanowiska

w okresach taktu produkcji, odpowiadającego zwykle okresowi trwania najdłuższej operacji.

Istotą produkcji potokowej jest ciągłość i równomierność natężenia przepływu

przedmiotów pracy na wszystkich stanowiskach roboczych. Przepływ ten odbywa się

jednokierunkowo. Wadą tej formy organizacyjnej produkcji jest jej duża podatność na

wszelkie zakłócenia, które przenoszą się natychmiast na całą linię produkcyjną lub jej

większy fragment, co powoduje duże straty w czasie produkcji. Zaletą produkcji potokowej

jest skrócenie cyklu produkcji i zmniejszenie poziomu zapasów produkcji w toku, znaczny

spadek jednostkowych kosztów produkcji. Produkcja potokowa stosowana jest przy

wielkoseryjnej i masowej skali produkcji.

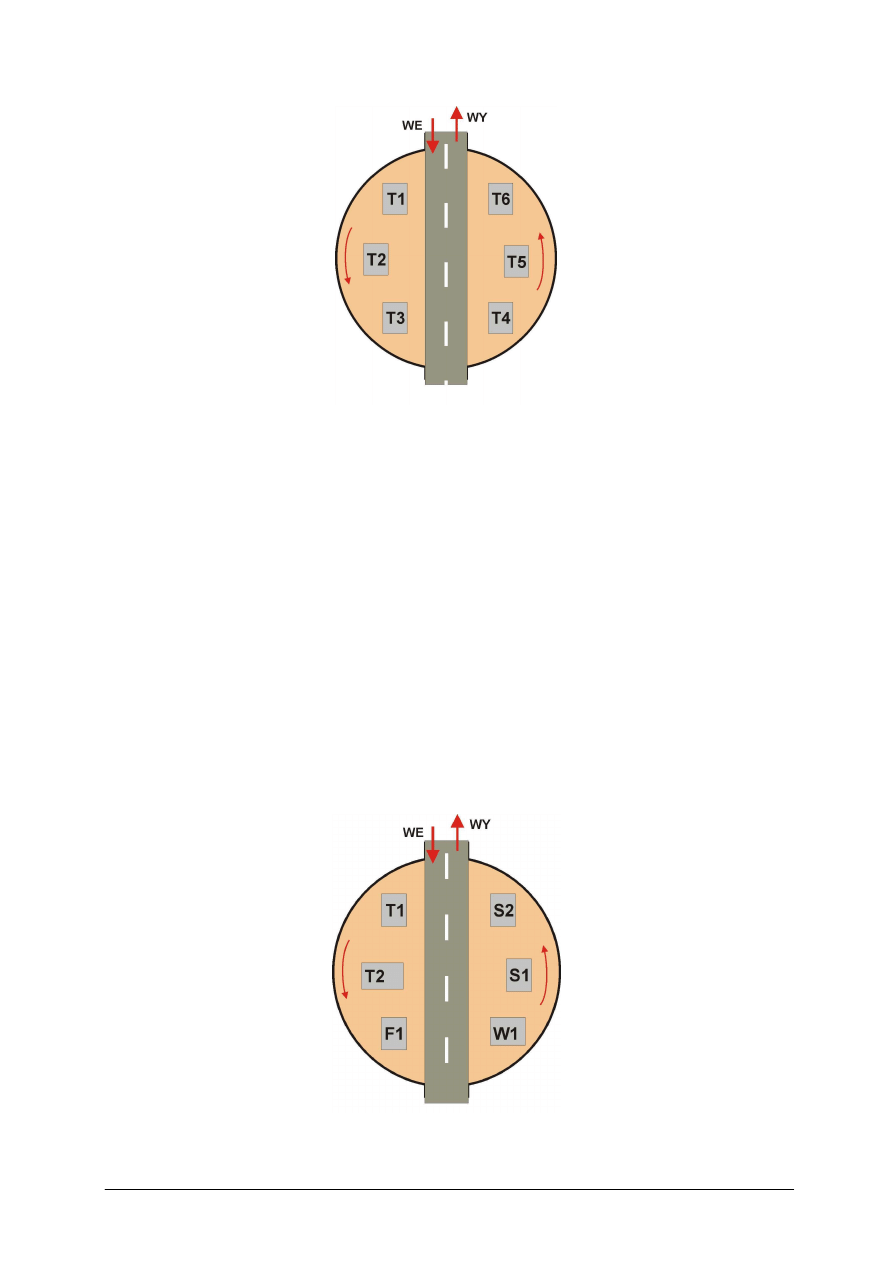

Rys. 3. Schemat linii produkcyjnej w produkcji potokowej

Rys. 3 przedstawia schemat linii produkcyjnej. Prostokąty symbolizują stanowiska

robocze. Symbole T1 i T2 oznaczają stanowiska tokarskie, symbole W1, F1, F2, S1 i S2

oznaczają odpowiednio – stanowiska wiertarskie, frezarskie i szlifierskie. KT oznacza

stanowisko kontroli jakości. Strzałki oznaczają kierunek przepływu produkcji.

Cykl produkcyjny

Cykl produkcyjny to odcinek czasu między pobraniem surowca do produkcji

a przekazaniem wyrobu do magazynu lub do klienta. Skrócenie tego cyklu przejawia się

w uwolnieniu środków kapitałowych zamrożonych w zapasach magazynowych i zapasach

powstających miedzy operacjami. Na efektywność procesu produkcyjnego wpływa sposób

organizacji pracy. Długość cyklu produkcyjnego zależy od organizacji przebiegu produkcji.

Wykonanie serii obejmującej pewną liczbę n sztuk przedmiotu może być prowadzone

w kilku wariantach. Rozróżnia się szeregowy, szeregowo-równoległy i równoległy przebieg

produkcji.

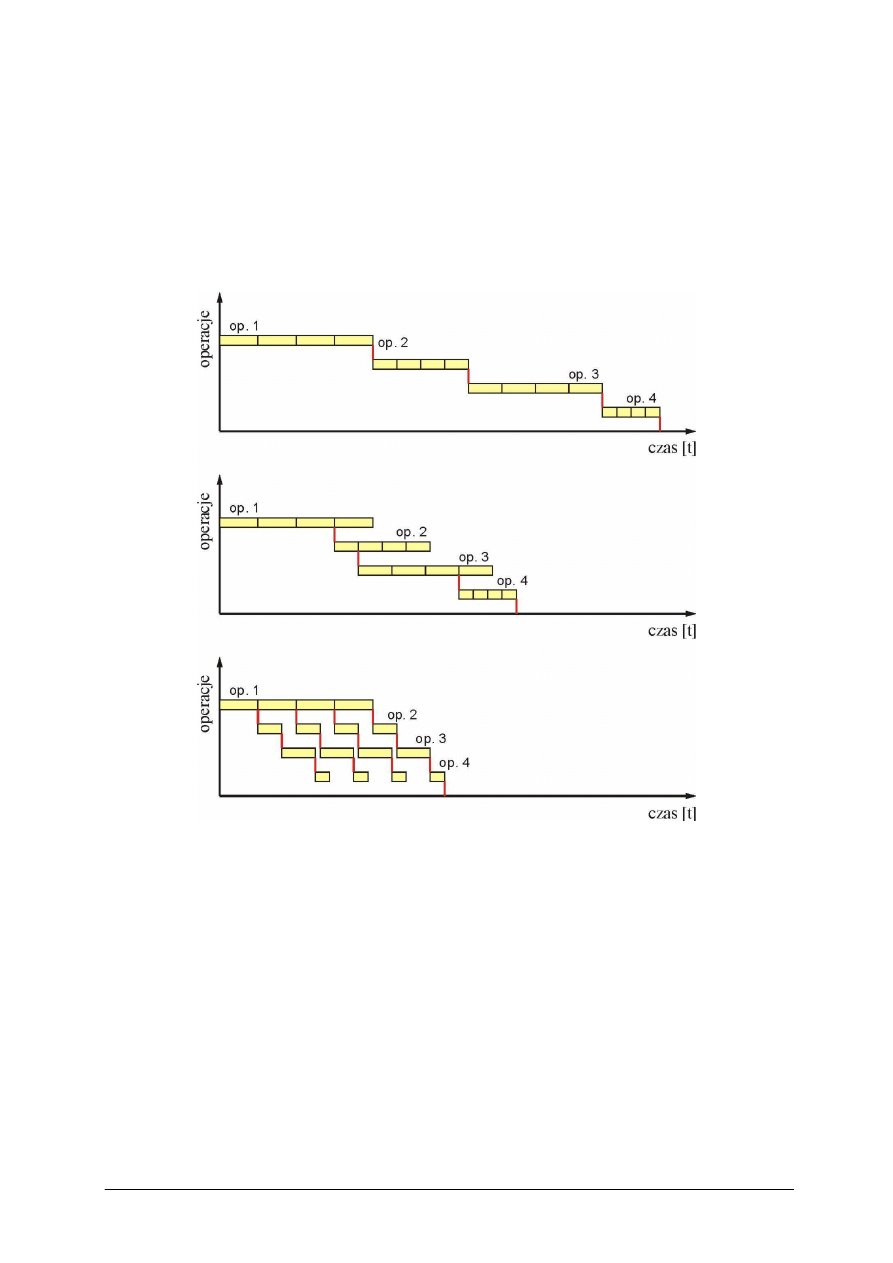

Szeregowy przebieg produkcji polega na tym, że części obrobione przekazywane są do

następnej operacji po wykonaniu operacji poprzedniej na wszystkich sztukach serii.

Szeregowy przebieg serii produkcyjnej jest najprostszy do opracowania organizacyjnego,

jednak czas wykonania serii jest najdłuższy. Taki układ cyklu produkcyjnego stosowany jest

przy produkcji jednostkowej i małoseryjnej

Szeregowo-równoległy przebieg produkcji charakteryzuje się tym, że kolejna operacja

dla tej samej partii rozpoczyna się przed zakończeniem operacji poprzedniej. Początek każdej

operacji ustala się tak, aby zapewnić możliwie najlepszą ciągłość obróbki na poszczególnych

stanowiskach roboczych. W przebiegu tym seria podzielona jest na partie transportowe.

Szeregowo-równoległy przebieg produkcji pozwala uzyskać znaczne skrócenie cyklu

produkcyjnego w porównaniu z przebiegiem szeregowym. Ten układ cyklu produkcyjnego

stosuje się w produkcji o skali seryjnej i wielkoseryjnej, szczególnie w przypadku, gdy

występują duże różnice czasu wykonywania poszczególnych operacji. Szeregowo-równoległy

przebieg produkcji wymaga zwiększonego nadzoru nad przebiegiem i koordynacją robót oraz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

zwiększonej obsługi transportowej stanowisk roboczych. System ten daje optymalne korzyści

przy pracy w gniazdach przedmiotowych.

Równoległy przebieg produkcji charakteryzuje się tym, że poszczególne detale

przechodzą na następne stanowisko natychmiast po wykonaniu operacji poprzedniej. System

równoległy pozwala na dalsze skrócenie cyklu produkcyjnego w porównaniu z systemem

szeregowym i szeregowo-równoległym. Stosuje się go przy dostatecznie zsynchronizowanym

procesie technologicznym – czyli przy wyrównanych czasach wykonania poszczególnych

operacji. Wariant ten jest najtrudniejszy do opanowania organizacyjnego, dlatego stosowany

jest w produkcji masowej przy wykorzystaniu potokowych linii produkcyjnych.

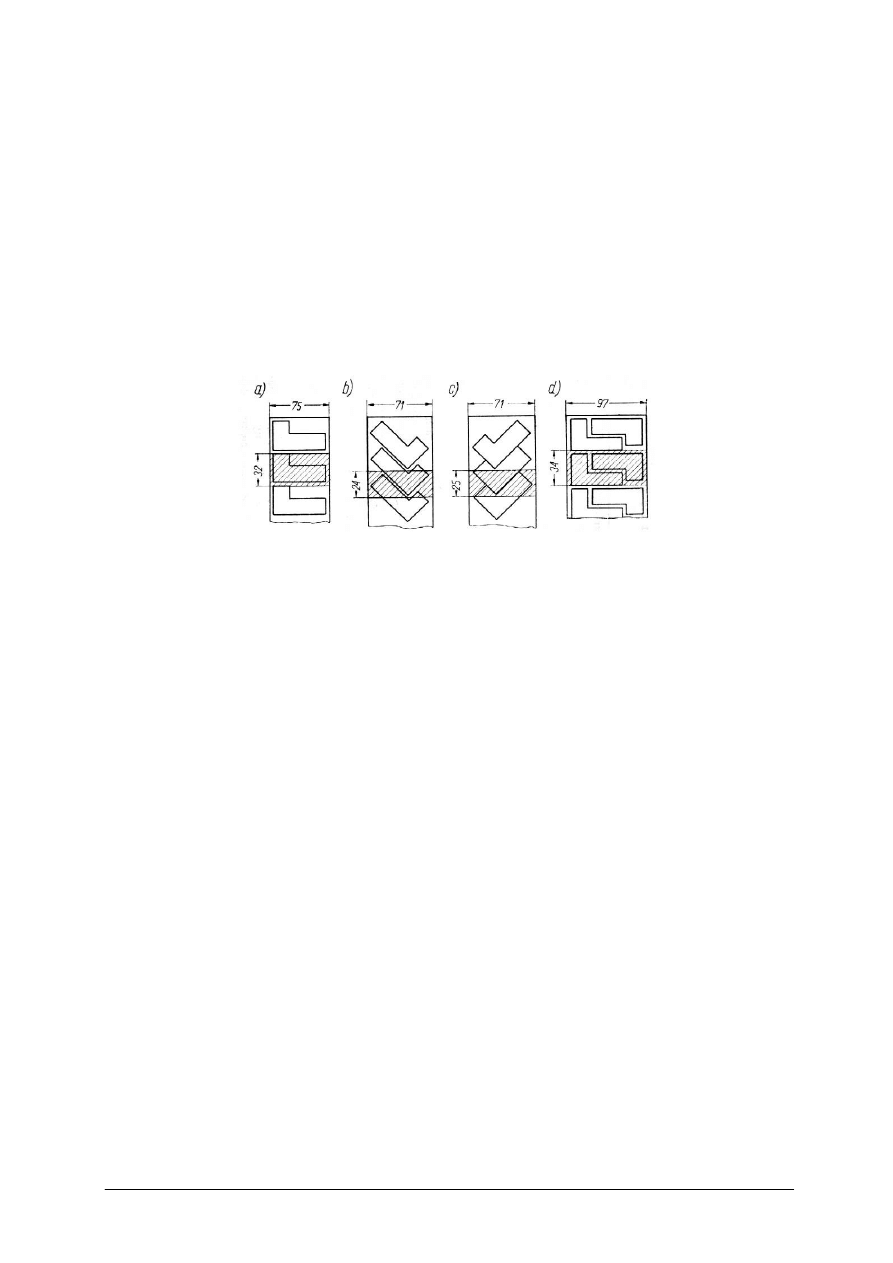

Rys. 4. Przykład zależności długości cyklu produkcyjnego od organizacji przebiegu produkcji: a) szeregowy

przebieg produkcji, b) szeregowo-równoległy przebieg produkcji, c) równoległy przebieg produkcji

Więcej informacji na temat organizacji produkcji, metod obliczania sumarycznego czasu

produkcji a także prognozowania, ustalania programu i planowania produkcji znajdziesz

w literaturze [1, 4].

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest proces produkcyjny?

2.

Co to jest operacja produkcyjna?

3.

Jakie są cechy charakterystyczne niepotokowej formy organizacji produkcji?

4.

Jakie są cechy charakterystyczne potokowej formy organizacji produkcji?

5.

Co to są gniazda technologiczne?

6.

Co to są gniazda przedmiotowe?

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

7.

Jakie są cechy charakterystyczne produkcji potokowej?

8.

Co to jest cykl produkcyjny?

9.

Od czego zależy długość cyklu produkcyjnego?

10.

Na czym polega szeregowy przebieg produkcji?

11.

Na czym polega równoległy przebieg produkcji?

12.

Na czym polega szeregowo-równoległy przebieg produkcji?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji procesu technologicznego elementu instrumentu

muzycznego dobierz najbardziej korzystną formę organizacji produkcji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować treści zawarte w ćwiczeniu,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

zapoznać się z formami organizacji produkcji,

4)

dobrać formę produkcji niepotokową lub potokową,

5)

określić liczbę i rodzaj stanowisk roboczych,

6)

zaprojektować rozmieszczenie stanowisk roboczych w ramach gniazda produkcyjnego,

lub linii produkcyjnej,

7)

ocenić poprawność wykonanych analiz.

Wyposażenie stanowiska pracy:

−−−−

zeszyt przedmiotowy,

−−−−

instrukcja wykonania ćwiczenia,

−−−−

dokumentacja technologiczna,

−−−−

katalogi, tablice z zakresu projektowania organizacji produkcji,

−−−−

papier formatu A4 do zanotowania obliczeń oraz wykonania szkiców.

Ćwiczenie 2

Na podstawie uproszczonej dokumentacji procesu technologicznego elementu

instrumentu muzycznego oblicz czas trwania cyklu produkcyjnego dla szeregowego

i równoległego przebiegu procesu produkcyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować treści zawarte w ćwiczeniu,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

zapoznać się z formami realizacji przebiegu produkcji,

4)

obliczyć sumaryczny czas procesu produkcyjnego dla szeregowego przebiegu procesu

technologicznego,

5)

obliczyć sumaryczny czas procesu produkcyjnego dla równoległego przebiegu procesu

technologicznego,

6)

ocenić poprawność wykonanych obliczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Wyposażenie stanowiska pracy:

−−−−

zeszyt przedmiotowy,

−−−−

instrukcja wykonania ćwiczenia,

−−−−

dokumentacja technologiczna,

−−−−

katalogi, tablice z zakresu projektowania organizacji produkcji,

−−−−

papier formatu A4 do zanotowania obliczeń oraz wykonania szkiców.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić elementy składowe procesu produkcyjnego?

2)

rozróżnić rodzaje organizacji produkcji?

3)

określić cechy charakterystyczne produkcyjnych gniazd

technologicznych?

4)

określić cechy charakterystyczne produkcyjnych gniazd

przedmiotowych?

5)

określić cechy charakterystyczne potokowych linii produkcyjnych?

6)

zdefiniować pojęcie cyklu produkcyjnego?

7)

wyjaśnić wpływ organizacji pracy na efektywność procesu

produkcyjnego?

8)

dobrać optymalną formę organizacji produkcji na podstawie

dokumentacji technologicznej?

9)

obliczyć czas trwania cyklu produkcyjnego dla szeregowego

i równoległego przebiegu produkcji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Określanie norm zużycia materiałów

4.2.1. Materiał nauczania

4.2.1.1. Gospodarka materiałowa i magazynowa w zakładzie produkcyjnym

Gospodarka materiałowa obejmuje całokształt zjawisk i procesów związanych

z gospodarowaniem materiałami na wszystkich szczeblach zarządzania. Do gospodarki

materiałowej zalicza się procesy pozyskania, zapotrzebowania i wykorzystania materiałów we

wszystkich fazach procesu gospodarczego.

Gospodarka magazynowa – jest elementem systemu logistycznego przedsiębiorstwa

i obejmuje zespół czynności związanych z pobieraniem, sprawdzaniem, sortowaniem,

przygotowaniem

do

magazynowania,

magazynowaniem,

zarządzaniem

zapasami,

udostępnianiem oraz inwentaryzacją surowców, opakowań, produkcji w toku oraz wyrobów

gotowych.

Przedmioty pracy to wszelkie przedmioty materialne, na które w procesie produkcji

człowiek oddziałuje za pomocą narzędzi pracy, przekształcając je i przystosowując do swoich

potrzeb. Przedmiotem pracy są zasoby naturalne, dostarczane przez przyrodę (np. bogactwa

mineralne, woda, powietrze), surowce, materiały i półprodukty.

W przedsiębiorstwie produkcyjnym, także w branży przemysłu wytwórczego

instrumentów muzycznych, do przedmiotów pracy zalicza się przede wszystkim materiały

konstrukcyjne i półprodukty do wykonywania instrumentów muzycznych. Wśród materiałów

konstrukcyjnych, z których wytwarzane są instrumenty muzyczne, największy udział ma

drewno.

Jakość drewna warunkuje właściwe brzmienie instrumentów strunowych smyczkowych

i szarpanych, w fortepianach i pianinach istotna jest jakość materiału na płytę rezonansową,

która wykonywana jest ze świerku wysokogórskiego. Aby drewno jako surowiec do produkcji

instrumentów muzycznych zachowało swe własności, musi być przechowywane

w odpowiednich warunkach. Wynika stąd, że gospodarka magazynowa jest istotną częścią

organizacji pracy przedsiębiorstwa.

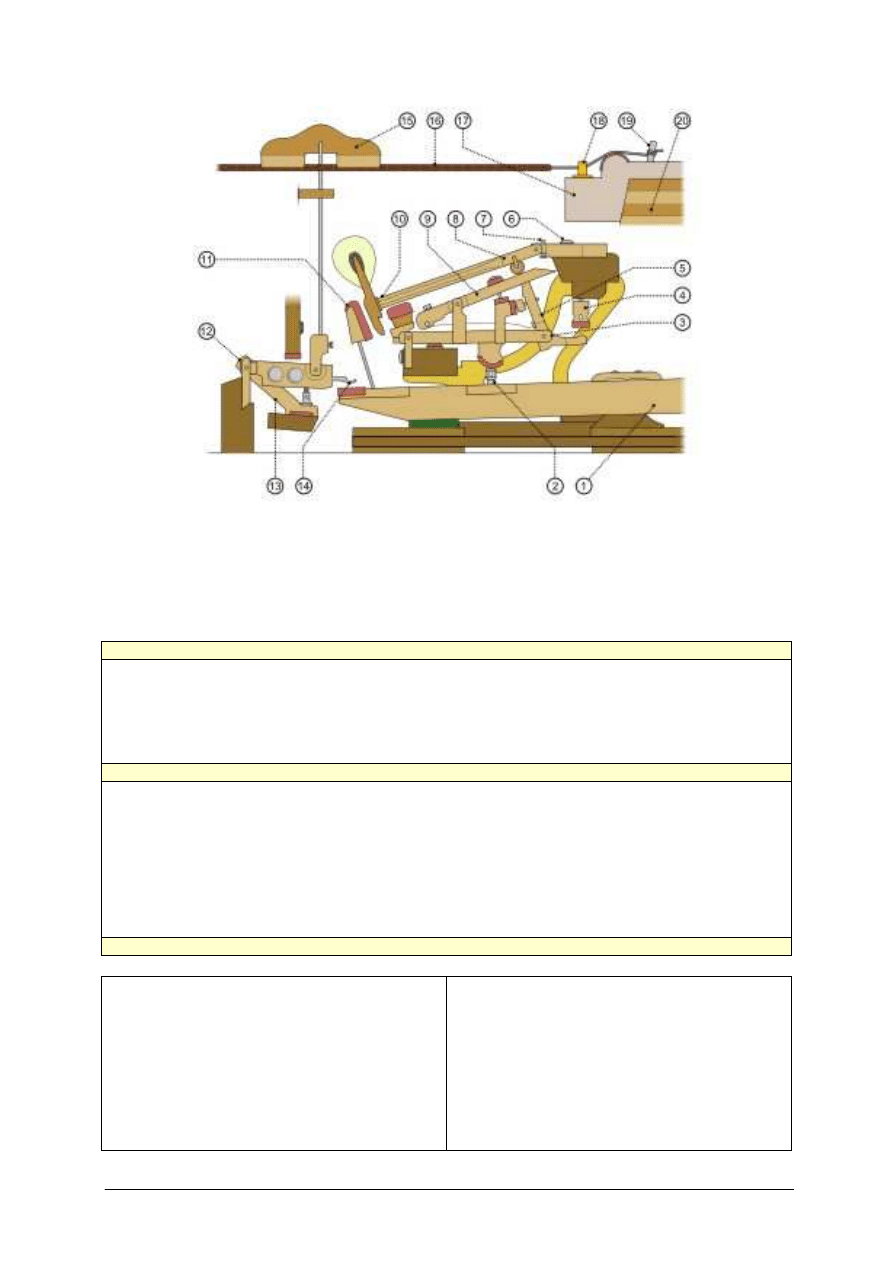

Każdy instrument muzyczny zbudowany jest z wielu elementów. Ich ilość zależy od

grupy, do jakiej należy dany instrument muzyczny. W przypadku takich instrumentów jak

fortepian czy pianino ilość części składowych liczy kilka tysięcy (sam mechanizm

młoteczkowy fortepianu składa się łącznie z około 7000 części).

Rys. 5. Widok ogólny mechanizmu młoteczkowego fortepianu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 6. Schemat budowy pojedynczego mechanizmu młoteczkowego: 1 – dźwignia klawiszowa,

2 – pilot, 3 – dźwignia główna, 4 – występ oporowy popychacza, 5 – popychacz, 6 – widełki

młotka, 7 – śruba regulacyjna dźwigni repetycyjnej, 8 – bródka młotka (baryłka),

9 – dźwignia repetycyjna, 10 – zespół młotka, 11 – chwytnik, 12 – widełki tłumika,

13 – kontrklawiatura, 14 – łyżeczka tłumikowa, 15 – tłumik, 16 – struna, 17 – rama żeliwna

(tzw. metalowa płyta) 18 – agrafa, 19 – kołek stroikowy, 20 – strojnica [5]

Tabela 1. Ogólna budowa pianina – zestaw części składowych poszczególnych zespołów instrumentu

Zespół I: szkielet

1. Łączniki pionowe i poziome.

Szkielet pianinowy w swojej konstrukcji może posiadać od dwóch do pięciu łączników pionowych. Łączniki

pionowe w szkielecie dwułącznikowym nazywane są skrajnymi, natomiast w szkieletach wielołącznikowych

noszą nazwy: zewnętrzny, wewnętrzny oraz środkowy.

2. Strojnica jest zespołem składającym się z bloku wielowarstwowego w którym spoczywają kołki stroikowe.

3. Oblistwienie spoczynkowe składa się z listew: przystrojnicowej, wiolinowej, dolnej, basowej i naroża.

Zespół II: płyta rezonansowa

W skład zespołu płyty rezonansowej wchodzą trzy podzespoły:

1. Płyta

2. Mostki:

2.1. Mostek wiolinowy

2.2. Mostek basowy

Mostek basowy składa się z części wewnętrznej, części środkowej oraz części zewnętrznej, która może posiadać

dodatkowe wzmocnienia. Kształt części zewnętrznej mostka basowego w zależności od zaprojektowanego

wachlarza strun oraz konstrukcji fortepianu lub pianina: może być prosty lub owalny.

3. śebra. śebra naklejone są na płytę rezonansową w ilości od 9 do 13 sztuk.

Zespół III: rama żeliwna z naciągiem

1. Rama żeliwna

2. Struny

2.1. Struny wiolinowe

2.2. Struny basowe (pojedynczo nawijane i podwójnie

nawijane)

3. Galanteria metalowa:

3.1. Agrafy

3.2. Kołki stroikowe

3.3.

Kołki zaczepowe

3.4. Sztaby przyciskowe

3.5. Wkręty do drewna

3.6. Wkręty do metalu

4. Inne materiały

4.1. Dyble

4.2. Sukno

4.3. Kaszmir

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Zespół IV: obudowa

1. Boki (lewy i prawy)

1.1. Dyble

1.2. Klocki spodu

1.3. Lezyny

2. Nakrywa klawiaturowa

2.1. Pulpit

2.2. Zawiasy pulpitu

2.3. Zawiasa nakrywy

3. Nasada

3.1. Kołki boczne nasady

3.2. Wspornik nasady

4. Drzwi górne

4.1. Kołki dolne - metalowe

4.2. Przymyki

4.3. Wkręty przymyków

5. Nakrywa górna

5.1. Nakrywa górna stała

5.2. Nakrywa górna ruchoma

5.3. Zawiasa (lub zawiasy)

5.4.

Wkręty zawiasy

Przy

nakrywie

górnej

systemu

fortepianowego

występują części:

5.5. Podpórka

5.6. Grzybek podpórki

5.7. Zawiasa krótka

5.8. Wkręty zawiasy

6. Skrzydła (lewe i prawe)

6.1. Kołki skrzydła

6.2. Wkręty skrzydła

7. Stół klawiaturowy

7.1. Listwa zamkowa

7.2. Zamek

7.3. Kątownik

7.4. Wkręty kątownika

7.5. Sprężyny drzwi dolnych

7.6. Kątownik stołu.

8. Drzwi dolne

8.1. Kołki drzwi dolnych

9. Listwa pedałowa

9.1. Spód pianina

9.2. Kołki listwy

9.3. Wkręty

10. Przysadki (lewa i prawa)

10.1. Listwa przyciskowa

10.2. Sukno listwy przyciskowej

Zespół V: mechanizm pianinowy

1. Belka konstrukcyjna

2. Dźwignia główna

3. Dźwignia orzecha

4. Dźwignia tłumikowa

5. Listwa oporowa młotków

6. Listwa oporowa dźwigni tłumikowej

7. Listwa wyzwalaczy

8. Listwa oporowa popychaczy

9. Młotki

10. Tłumiki

Zespół VI: klawiatura

1. Rama klawiaturowa

Rama klawiaturowa zbudowana jest z ramiaków wzdłużnych (ramiak przedni, ramiak środkowy - pryzmatyczny,

ramiak tylny) połączonych łączynami poprzecznymi w ilości co najmniej trzech (dwa skrajne i jeden środkowy).

Do podzespołu ramy klawiaturowej należy dodatkowa galanteria: sztyfty płaskie, sztyfty okrągłe oraz podkładki:

papierowe, kaszmirowe i filcowe.

2. Klawisze

Klawisze dzielą się na diatoniczne (białe) i półtonowe (czarne) i pokryte są nakładkami z tworzyw. Ponadto

posiadają: nakładkę środkową, nakładkę podpilotową oraz pilot. Ciężar gry wyważany jest plombami z pręta

ołowiu.

Zespół VII: urządzenie pedałowe

1. Pedał z uchwytem

Pedał wykonany jest z taśmy stalowej oraz nakładki mosiężnej, lub w całości jako mosiężny odlew. W skład

pedału wchodzą także: sworznie, nity i skóra. Pedał porusza się w łożysku wykonanym z taśmy stalowej

w której umieszczone są wkładki łożyska z tworzywa. W starszych instrumentach łożyska wykonane były

z drewnianych klocków.

2. Dźwignie ze sprężynami

3. Popychacze z prowadnikami

Zamieszczony powyżej przykład ilustruje możliwą skalę złożoności konstrukcji

instrumentów muzycznych. Aby zapewnić płynność produkcji, niezbędna jest właściwa

organizacja gospodarki materiałowej i magazynowej w przedsiębiorstwie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Właściwe normowanie zużycia materiałów i czasu pracy przyczynia się w decydujący

sposób do zmniejszenia nakładów finansowych na produkcję, dzięki czemu jest ona bardziej

opłacalna, a ogólny wynik finansowy przedsiębiorstwa lepszy.

4.2.1.2. Zapasy w przedsiębiorstwie i normowanie zużycia materiałów

Zapasy

Zapasy jest to rzeczowa, niespieniężona część środków obrotowych przedsiębiorstwa

zgromadzona z myślą o przyszłości. Bez nich nie jest możliwe sprawne funkcjonowanie

przedsiębiorstwa. Wielkość i struktura zapasów zależy od wielu czynników i okoliczności.

Przede wszystkim od stopnia zrównoważenia popytu i podaży na rynku zaopatrzeniowym.

Jeżeli rynek jest nasycony, przy tym w miarę zrównoważony, a poszczególne surowce

stosunkowo łatwo kupić – wówczas firma może gromadzić nieduże zapasy. Ważną rolę

odgrywa tu też sprawność organizacyjna systemu zaopatrzeniowego, cykliczność dostaw,

harmonijne współgranie z przedsiębiorstwami transportowymi.

Zapasy w przedsiębiorstwie produkcyjnym zalicza się do obrotowego majątku

rzeczowego przedsiębiorstwa. Zapasy są niezbędne do prowadzenia procesów produkcyjnych.

W celu zapewnienia ciągłości produkcji konieczne jest określenie niezbędnego w danych

warunkach minimalnego stanu zapasów. Na bieżący poziom zapasów wpływa:

−−−−

wielkość dostaw materiałowych,

−−−−

sposób dostawy,

−−−−

warunki transportu,

−−−−

wielkość zużycia w jednostce czasu,

−−−−

równomierność zużycia w jednostce czasu,

−−−−

warunki magazynowania.

W gospodarce zapasami można stosować różne kryteria ich klasyfikacji. Zapasy

w przedsiębiorstwie dzieli się na:

a)

produkcyjne:

−−−−

materiałowe,

−−−−

produkcji nie zakończonej (półprodukty i produkty w toku),

b)

zapasy wyrobów gotowych,

c)

towary handlowe.

Ekonomiczna klasyfikacja zapasów:

a)

zapasy normatywne,

b)

zapasy nadmierne – przekraczające granicę ekonomicznego uzasadnienia ich

gromadzenia (granica ta związana jest z kosztami utrzymania zapasów: nieuzasadnione

zamrożenie pieniędzy),

c)

zapasy zbędne – najczęściej powstają z zapasów nadmiernych, w momencie zakończenia

(lub zmiany) produkcji,

d)

zapasy sezonowe.

Rola zapasów w przedsiębiorstwie:

a)

zapasy majątkowe zapewniają ochronę procesów gospodarczych przed zakłóceniami i ich

stabilizację, co przejawia się ciągłością produkcji i świadczenia usług,

b)

zapasy są niezbędne do pełnego wykorzystania czynników wytwórczych (pracy i majątku

trwałego),

c)

zapasy wiążą środki finansowe przedsiębiorstwa na dłuższy czas i obniżają jego płynność

finansową (szczególnie w przypadku długotrwałego cyklu zużycia środków obrotowych).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Przyczyny powstawania zapasów materiałowych:

−−−−

różnice w intensywności dostaw i zużycia,

−−−−

odchylenia zużycia faktycznego od planowanego.

Przyczyną powstawania zapasów produkcji nie zakończonej jest wielofazowość procesu

produkcyjnego.

Przyczyny powstawania zapasów wyrobów gotowych:

−−−−

różnice pomiędzy strumieniem produkcji i zbytu,

−−−−

konieczność zapewnienia rytmicznych dostaw odpowiedniej wielkości.

Czynniki kształtujące zapasy produkcyjne:

a)

zewnętrzne – występują poza przedsiębiorstwem; wiążą się ze sposobami produkcji,

infrastrukturą zaopatrzenia oraz uwarunkowaniami działalności w danej branży, np.

warunki dostaw, sezonowość produkcji i dostaw, źródła i formy zaopatrzenia, wielkości

dostaw, minimalne partie transportowe, warunki rynku zbytu, czynniki ekonomiczne,

b)

wewnętrzne – związane z organizacją działalności przedsiębiorstwa i prowadzoną

gospodarką zapasami, np. warunki magazynowania, przygotowanie materiałów do

produkcji, charakter zużycia (charakter produkcji), właściwości materiałów, procesu

technologicznego i wyrobów.

Zasady ekonomiki zapasów produkcyjnych:

−−−−

minimalizacja nakładów na zakup, sprowadzanie i utrzymanie zapasów,

−−−−

zapewnienie ciągłości produkcji i rytmiczności obsługi odbiorców,

−−−−

niedopuszczanie do powstawania nadmiernych i zbędnych zapasów,

−−−−

przeciwdziałanie stratom ilościowym i jakościowym oraz moralnemu zużyciu

materiałów,

−−−−

optymalizacja przepływów materiałowych (podejście logistyczne).

Zapasy w przedsiębiorstwie występujące w bezpośrednich procesach produkcyjnych

dzieli się na:

−−−−

zapasy obrotowe – wynikające z braku synchroniczności pomiędzy czasami wykonania

kolejnych operacji i ze sposobu ułożenia w czasie względem siebie tych operacji (od

harmonogramu pracy stanowisk) stanowią najczęściej podstawę do obliczenia potrzebnej

powierzchni odkładczej na stanowiskach roboczych,

−−−−

zapasy transportowe – wynikające z warunków przekazywania obrabianych elementów

operacji na operację, to przekazywanie może odbywać się pojedynczymi elementami

partiami transportowymi bądź produkcyjnymi,

−−−−

zapasy kompensacyjne – tworzone są dla wyrównania doraźnych różnic w wydajności

pracowników stosunku do normalnej wydajności, które mogą się wyłonić w ciągu dnia

roboczego,

−−−−

zapasy awaryjne – to zapasy niezbędne dla zachowania ciągłości produkcji na następnej

operacji, w przypadku jeśli poprzedzające stanowisko uległo awarii.

Efektywne gospodarowanie materiałami pozwala na osiągniecie przez przedsiębiorstwo

pozytywnych efektów ekonomicznych. Jakość prowadzonej gospodarki materiałowej

charakteryzuje przede wszystkim wskaźnik materiałochłonności.

Normowanie zapasów

Norma zapasów ma na celu kontrolowanie zapasów w dwóch obszarach – rzeczowym

i finansowym:

−−−−

wymiar rzeczowy: zapasy nie powinny przekraczać określonej ilości,

−−−−

wymiar finansowy: wartość zapasów nie powinna przekroczyć określonej kwoty. Wymiar

finansowy normowania zapasów uwzględnia:

−

zapas rezerwowy (mający zapewnić ciągłość produkcji),

−

cykl dostaw (ilość dni między dostawami),

−

ś

rednie zużycie materiałów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Metody normowania zapasów:

a)

metody statystyczne – normy zapasów ustala się na podstawie danych z ubiegłych

okresów i przewidywanych zmian zużycia w okresie planowanym (analizy poziomu

ś

redniego zapasów, cykliczności zapasów itp.); wielkość zapasu rezerwowego określa się

na podstawie statystycznych opóźnień w dostawach lub średniego czasu potrzebnego na

zorganizowanie nowej dostawy,

b)

optymalizacyjne – normy zapasów ustala się na podstawie minimalizacji funkcji kosztów

całkowitych, na które składają się koszty tworzenia zapasu, koszty utrzymania zapasu

oraz koszty wyczerpania zapasu (np. metoda ABC, wykorzystująca zasadę Pareto,

mówiącą, że 20% elementów składowych decyduje w 80% o efekcie końcowym;

w przedsiębiorstwie określa się strategicznych odbiorców i pod nich ustala się poziomy

zapasów, natomiast normy zapasów ustala tylko dla tych materiałów, które generują

największe koszty),

c)

dynamiczne (klasyczne):

−−−−

model poziomu zapasu wyznaczającego moment zamawiania (po przekroczeniu

wielkości krytycznej zapasu dochodzi do złożenia zamówienia; zamawia się zawsze

tę samą wielkość, ale zmienny jest cykl dostaw),

−−−−

model stałego cyklu zamawiania (w stałych odstępach czasu) przy zmiennej

wielkości zamówienia.

Strategie zarządzania zapasami są realizowane za pośrednictwem planów i modeli

opartych na usługach dla klientów oraz wzorach realizacji ich wymagań i zamówień, przy

uwzględnieniu ograniczeń wynikających z dostaw zaopatrzeniowych oraz uwarunkowań

geograficznych lokalizacji zakładów produkcyjnych. Wciąż rosnąca konkurencja na rynku

wywiera nacisk zmuszający do zwiększenia elastyczności i szybkości reakcji na bieżącą

sytuację rynkową.

Najważniejszym celem w branży produkcyjnej jest budowanie i tworzenie produktów

z większą elastycznością, co umożliwia szybszą reakcję na przykład na zmiany w systemie

dostaw. Przedsiębiorstwa powinny dążyć do tworzenia wysoce wydajnego systemu

zaopatrzenia i do zmniejszania kosztów tworzenia zapasów. Należy ograniczać czas

niezbędny na dostawy komponentów oraz usprawniać serwis i obsługę tych dostaw.

Właściwe zarządzanie procesami zakupu materiałów i utrzymywania zapasów pozwala

na zwiększenie elastyczności i możliwości dostosowania procesu produkcyjnego oraz

strategii zaopatrzenia tak, by lepiej i szybciej reagować na zmiany wymagań klientów przy

jednoczesnym obniżeniu kosztów własnych.

Materiałochłonność

Materiałochłonność określa się jako wielkość nakładów materiałowych (przedmiotów

pracy) poniesionych na wytworzenie określonych dóbr użytkowych, wyznaczaną przez ilość

materiału zużytego na wytworzenie określonej wartości użytkowej, tj. produktu

zaspokajającego określone potrzeby materialne użytkownika. Analiza materiałochłonności

produkcji jest podstawą analizy i oceny efektywności gospodarowania materiałami.

Materiałochłonność określa się również jako stopień wykorzystania materiałów,

mierzony porównaniem nakładów z efektami produkcyjnymi. Wyróżnia się:

a)

materiałochłonność całkowitą produkcji (udział kosztów materiałów w całkowitych

kosztach produkcji),

b)

materiałochłonność jednostkową produktu (zużycie materiału na jednostkę produkcji).

Materiałochłonność

ma

szczególne

znaczenie

w

walce

konkurencyjnej

–

przedsiębiorstwo zmniejszające materiałochłonność ma niższe koszty ogólne działalności;

badanie materiałochłonności służy wykrywaniu możliwości obniżenia zużycia materiałów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Największy wpływ na zmniejszenie materiałochłonności ma:

a)

postęp konstrukcyjny (eliminacja zbędnych części, wybór optymalnych zasad

funkcjonowania wyrobu, miniaturyzacja wyrobu i obniżanie stopnia jego komplikacji

oraz wybór najwłaściwszych materiałów),

b)

normalizacja i unifikacja (tworzenie jednolitych kryteriów dotyczących czynności

i właściwości przedmiotów oraz zmniejszanie ich różnorodności, co umożliwia masową

produkcję),

c)

postęp technologiczny (technologie bezodpadowe, nisko energochłonne, optymalizacja

cięcia materiałów, automatyczna kontrola jakości, przetwarzanie odpadów),

d)

lepszy dobór materiałów.

Z materiałochłonnością wiąże się pojęcie normowania zużycia. Normowanie zużycia –

zmierza do ustalenia najbardziej celowego (ekonomicznego) poziomu nakładów

materiałowych.

Normowanie zużycia materiałów

Normowanie zużycia materiałów pełni funkcję planistyczną oraz kontrolno-analityczną.

Normy służą do planowaniu zużycia i wielkości zapasów (funkcja planistyczna) i oceny

poziomu zużycia materiałów (funkcja kontrolno-analityczna; np. redukcja zużycia

zawyżonego w wyniku nieprawidłowości w produkcji).

Do najważniejszych zasad normowania zużycia należy:

a)

stosowanie dokładnej analizy warunków produkcji,

b)

dobór odpowiednich metod normowania,

c)

aktualizacja norm,

d)

uwzględnianie potrzeb użytkowników norm.

W normowaniu stosuje się metody statystyczne (analiza zużycia w poprzednich

okresach) lub techniczne (określanie poziomu zużycia na podstawie skrupulatnych badań

przeprowadzanych metodami analityczno-obliczeniowymi lub analityczno-doświadczalnymi);

Składniki normy zużycia:

a)

zużycie teoretyczne (materiał przekształcony w produkt),

b)

straty produkcyjne (materiał odrzucony w toku produkcji i niemożliwy do

spożytkowania),

c)

odpady (materiał niewykorzystany w procesie, ale możliwy do odzyskania).

Z normowaniem zużycia wiąże się kontrola zużycia. Kontrola jest niezbędna, aby można

było na bieżąco określić parametry zużycia materiałów, co pozwala na optymalizację

procesów produkcyjnych poprzez wprowadzenie odpowiednich korekt. Kontrolę zużycia

prowadzi się jako:

a)

kontrolę wstępną związaną z dysponowaniem materiałami na podstawie limitów poboru,

b)

kontrolę bieżącą – kontrola przestrzegania reżimu technicznego w fazie produkcji,

c)

kontrola wynikowa – rozliczanie zużytych materiałów.

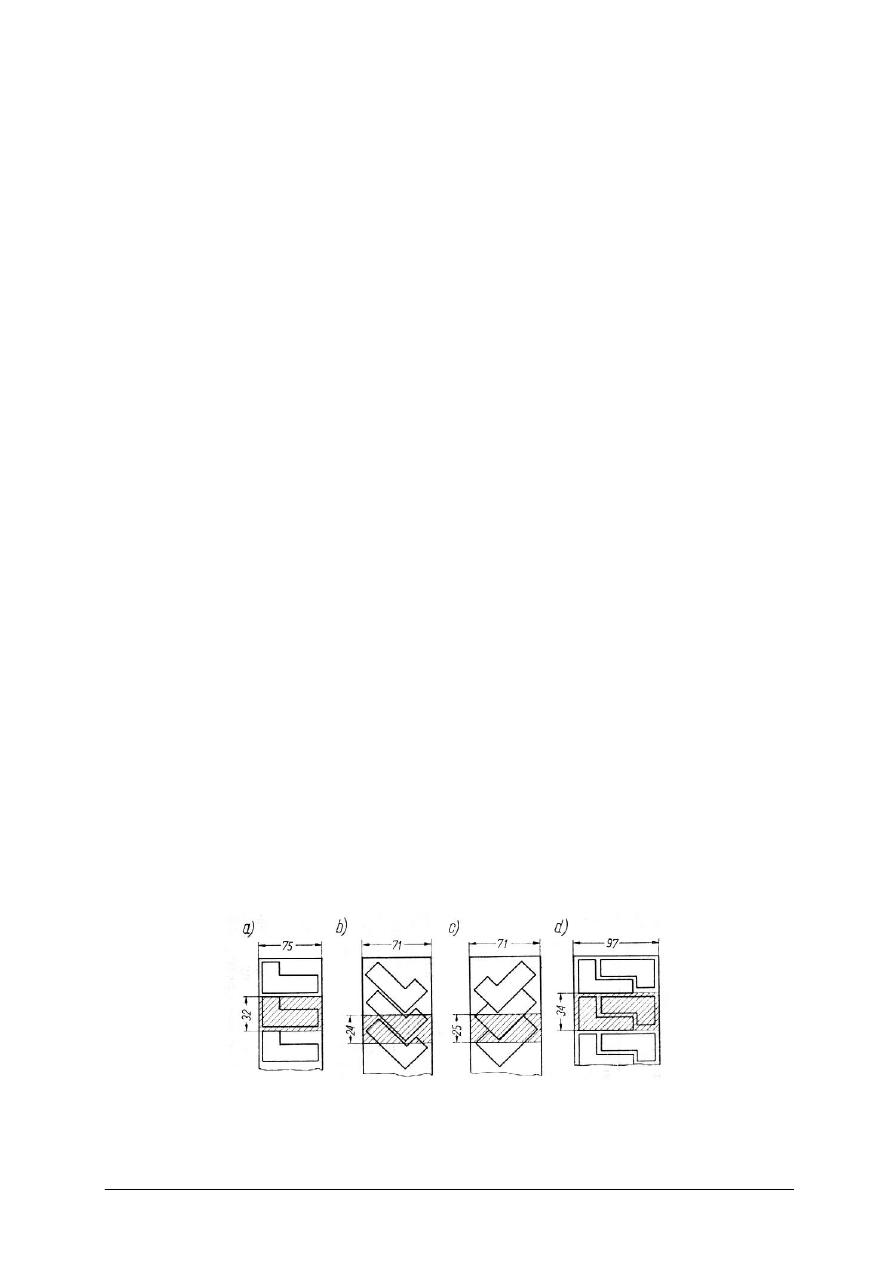

Rys. 7. Przykład rozłożenia wykrojów i wynikających stąd

zmian wskaźnika wykorzystania materiału [3, s. 142]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

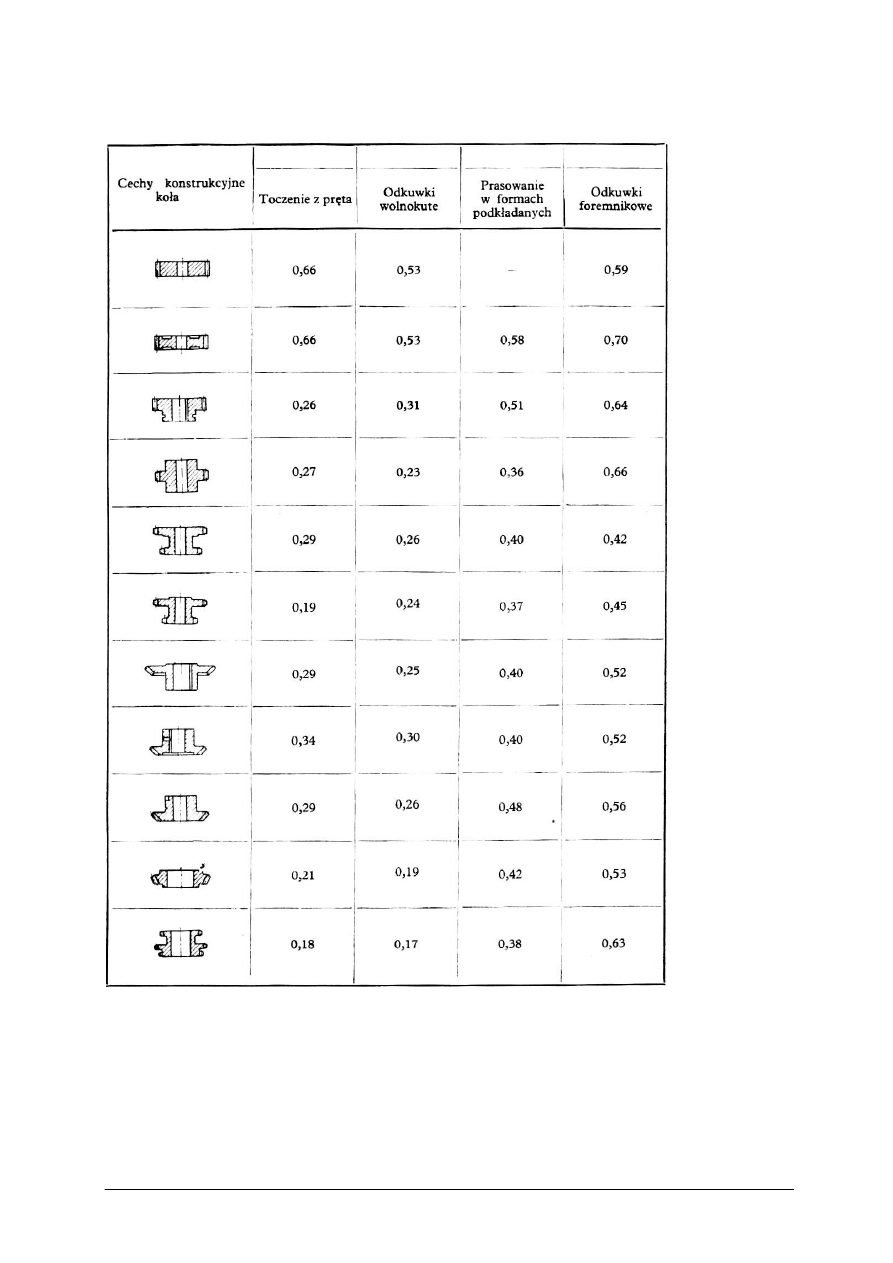

Tabela 2. Stopień wykorzystania materiału przy produkcji kół zębatych wykonanych z różnych przygotówek –

przykład [3, s. 136]

Obliczanie normy zużycia materiałów

W produkcji seryjnej normę zużycia materiału oblicza się dla każdej części wchodzącej

w skład określonego wyrobu. Jednostkowa norma zużycia materiału N

d

określa dopuszczalną

ilość materiału potrzebną do wykonania określonego wyrobu. Norma materiałowa powinna

być opracowana na podstawie rysunku konstrukcyjnego i opracowanego procesu

technologicznego. Obliczenie jednostkowej normy N

d

zużycia, metodą analityczno-

obliczeniową w jednostkach wagowych lub objętościowych następuje przez doliczenie do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

masy netto części gotowej sumy wszystkich naddatków technologicznych oraz odpadów

powstających podczas realizacji procesu technologicznego.

N

d

= g

m

+ g

up

+ g

uv

(1)

g

m

– ilość materiału zawartego w gotowej części,

g

up

– ilość

materiału wynikająca ze strat i odpadów w procesie technologicznym półfabrykatu,

g

uv

– ilość materiału powstała ze strat i odpadów w procesie obróbki wiórowej.

Na podstawie normy jednostkowej zużycia materiału można obliczyć wskaźnik

wykorzystania materiału P

c

oraz obliczenie strat materiału P

s

.

d

N

m

g

c

P

=

(2)

P

s

= 1 - P

c

(3)

Podczas normowania zużycia materiałów w przypadku produkcji instrumentów

muzycznych należy pamiętać, że priorytetem jest jakość wykonania i brzmienie instrumentu

muzycznego. Dlatego normowanie zużycia i naturalna tendencja do obniżania kosztów

jednostkowych produkcji nie mogą negatywnie wpływać na walory użytkowe, ale również

estetyczne gotowego wyrobu. Istotne znaczenie ma tutaj również opinia odbiorcy o jakości

produktu. Nawet niewielkie jej obniżenie może mieć bardzo duży wpływ na wielkość

sprzedaży instrumentów.

Więcej informacji na temat gospodarki materiałowej i magazynowej oraz zasad

normowania zużycia materiałów znajdziesz w literaturze. [2, 3]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Czym zajmuje się gospodarka materiałowa?

2.

Czym zajmuje się gospodarka magazynowa?

3.

Co to są przedmioty pracy?

4.

Jakie jest znaczenie właściwej organizacji gospodarki materiałowej i magazynowej na

wynik finansowy przedsiębiorstwa?

5.

Jaka jest rola zapasów w przedsiębiorstwie?

6.

Jaka jest klasyfikacja zapasów?

7.

Jakie czynniki kształtują wielkość zapasów produkcyjnych w przedsiębiorstwie?

8.

Co to jest materiałochłonność całkowita produkcji?

9.

Co to jest materiałochłonność jednostkowa produktu?

10.

Co to jest normowanie zapasów?

11.

Jakie rozróżniasz metody normowania zapasów?

12.

Jaka jest rola normowania zużycia materiałów?

13.

Jakie rozróżniasz składniki normy zużycia?

14.

W jaki sposób oblicza się normę zużycia materiałów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji technologicznej określ jednostkową normę zużycia materiału

N

d

niezbędnego do wytworzenia elementu instrumentu muzycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować treści zawarte w ćwiczeniu,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

zapoznać się z metodyką obliczania jednostkowej normy zużycia metodą analityczno-

obliczeniową,

4)

odczytać niezbędne parametry do obliczenia normy zużycia z dokumentacji

technologicznej,

5)

obliczyć jednostkową normę zużycia,

6)

ocenić poprawność wykonanych obliczeń.

Wyposażenie stanowiska pracy:

−−−−

zeszyt,

−−−−

instrukcja wykonania ćwiczenia,

−−−−

dokumentacja technologiczna,

−−−−

katalogi, tablice z zakresu normowania zużycia materiałów,

−−−−

papier formatu A4.

Ćwiczenie 2

Na podstawie dokumentacji technologicznej elementu instrumentu muzycznego oblicz

wskaźnik wykorzystania materiałów P

c

oraz wielkość strat P

s

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować treści zawarte w ćwiczeniu,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

zapoznać się z metodyką obliczania jednostkowej normy zużycia metodą analityczno-

obliczeniową,

4)

odczytać niezbędne parametry do wyznaczenia wskaźnika wykorzystania materiałów

z dokumentacji technologicznej,

5)

obliczyć jednostkową normę zużycia,

6)

obliczyć na wartość wskaźnika wykorzystania materiałów,

7)

ocenić poprawność wykonanych obliczeń.

Wyposażenie stanowiska pracy:

−−−−

zeszyt,

−−−−

instrukcja wykonania ćwiczenia,

−−−−

dokumentacja technologiczna,

−−−−

katalogi, tablice z zakresu normowania zużycia materiałów,

−−−−

papier formatu A4.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 3

Na podstawie analizy przykładowej dokumentacji dotyczącej gospodarki magazynowej

określ sposób ograniczenia wielkości zapasów obrotowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować treści zawarte w ćwiczeniu,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

zapoznać się z metodami optymalizacji wielkości zapasów obrotowych,

4)

odczytać niezbędne parametry z dokumentacji magazynowej,

5)

określić warunki ograniczenia wielkości zapasów obrotowych,

6)

zaproponować sposób optymalizacji wielkości zapasów obrotowych,

7)

ocenić poprawność wykonanych obliczeń.

Wyposażenie stanowiska pracy:

−−−−

zeszyt,

−−−−

instrukcja wykonania ćwiczenia,

−−−−

dokumentacja technologiczna,

−−−−

katalogi, tablice z zakresu normowania wielkości zapasów,

−−−−

papier formatu A4.

Ćwiczenie 4

Na podstawie przykładowej dokumentacji technologicznej określ możliwości

zmniejszenia materiałochłonność całkowitej partii produkcyjnej instrumentu muzycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować treści zawarte w ćwiczeniu,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

zapoznać się z metodami obliczania materiałochłonności,

4)

odczytać niezbędne parametry z dokumentacji technologicznej,

5)

obliczyć materiałochłonność partii produkcyjnej,

6)

ocenić poprawność wykonanych obliczeń.

Wyposażenie stanowiska pracy:

−−−−

zeszyt przedmiotowy,

−−−−

instrukcja wykonania ćwiczenia,

−−−−

dokumentacja technologiczna,

−−−−

katalogi, tablice z zakresu normowania zużycia materiałów,

−−−−

papier formatu A4.

Ćwiczenie 5

Na podstawie analizy tabeli nr 1, prezentującej elementy składowe pianina, zaproponuj

sposób ewidencji zapasów na produkcję bieżącą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować treści zawarte w ćwiczeniu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

zapoznać się z metodami ewidencji zapasów materiałów,

4)

podzielić elementy składowe pianina na grupy asortymentowe,

5)

określić strukturę ewidencji zapasów.

Wyposażenie stanowiska pracy:

−−−−

zeszyt przedmiotowy,

−−−−

poradnik dla ucznia,

−−−−

instrukcja wykonania ćwiczenia,

−−−−

katalogi, tablice z zakresu normowania zapasów,

−−−−

papier formatu A4 do zanotowania obliczeń.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić zadania gospodarki materiałowej?

2)

określić zadania gospodarki magazynowej

3)

określić rolę zapasów w przedsiębiorstwie produkcyjnym?

4)

sklasyfikować zapasy?

5)

określić czynniki kształtujące zapasy produkcyjne?

6)

określić cel normowania zapasów?

7)

określić metody normowania zapasów?

8)

określić znaczenie materiałochłonności dla kosztów produkcji?

9)

określić metody optymalizacji materiałochłonności?

10)

obliczyć normę zużycia materiałów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Określanie norm czasu pracy

4.3.1. Materiał nauczania

4.3.1.1. Czynniki wpływające na efektywność procesu produkcyjnego

Efektywność procesu produkcyjnego zależy od jakości wszystkich czynników

omówionych w rozdziale 4.1., a także od sumarycznego czasu trwania procesów

produkcyjnych. Spośród procesów produkcyjnych, na ogólną efektywność produkcji

największy wpływ mają procesy technologiczne poszczególnych elementów instrumentu

muzycznego.

redukcja

poziomu

zmienno

ś

ci

produkcji

redukcja czasu

trwania cyklu

produkcyjnego

wzrost

osi

ą

gów

produkcji

Ni

ż

sze koszty

utrzymania zapasów

Ni

ż

sze koszty

bezpiecze

ń

stwa cyklu

produkcji

Poprawiony poziom

usług

Cz

ę

stsze dostawy

Czynniki produkcyjne

Wpływ

na funkcjonowanie

zakładu

Wpływ

na system zaopatrzenia

mniejsze partie produktów

wy

ż

sza cz

ę

stotliwo

ść

dostaw

uzupełniaj

ą

cych

raz na tydzie

ń

kilka razy w tygodniu

Z

A

K

Ł

A

D

H

U

R

T

O

W

N

IA

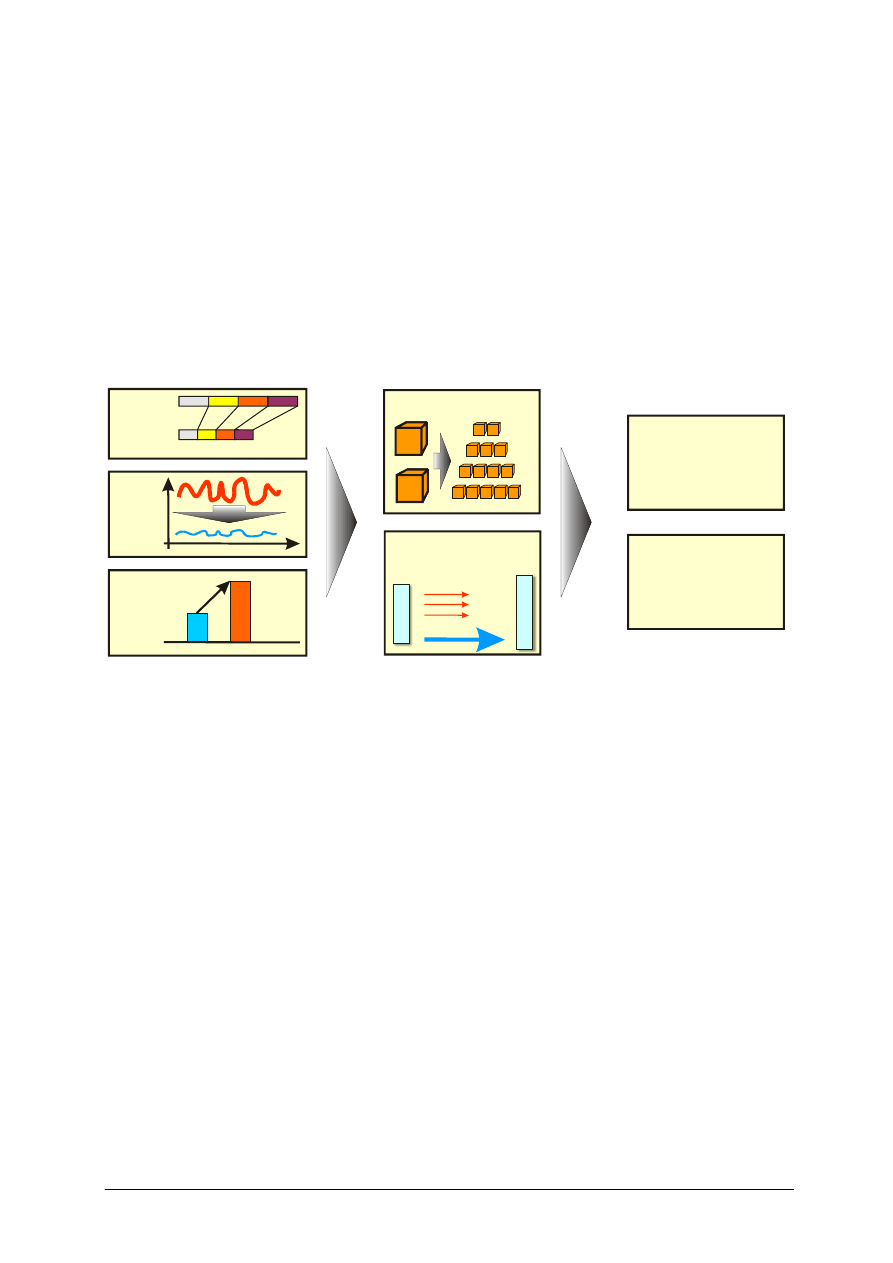

Rys. 8. Zarządzanie zapasami i dostawami uzupełniającymi [4]

Rys. 8 przedstawia zależność pomiędzy poziomem sterowania i kontroli w zakładzie

produkcyjnym a jego wpływem na funkcjonowanie systemu zaopatrzenia. Na efektywność

procesu produkcyjnego największe znaczenie mają następujące wielkości:

a)

Czynniki produkcyjne: Pracownicy działu zakupów mogą aktywnie zarządzać tymi

parametrami w celu poprawy osiągów i wyników zakładu.

b)

Czas cyklu produkcji: Redukcja czasu cyklu poprodukcyjnego prowadzi do jego

przyspieszenia. Poprzez wyeliminowanie zbędnych przestojów i utrzymanie wysokiego

tempa produkcji zwiększają się zdolności produkcyjne przedsiębiorstwa.

c)

Zmienność produkcji: Zmienność powoduje straty w systemie – konieczność

wprowadzenia zmian nastaw w urządzeniach itp. Poprzez zwiększenie spójności

i jednolitości procesu produkcji oraz wykorzystywanych w nim urządzeń wytwarzane

produkty szybciej przechodzą przez cały cykl produkcji i tym samym zmniejszają się

możliwe straty.

d)

Okres bezawaryjnej pracy: Wysoka sprawność procesu produkcji to cecha

charakterystyczna zakładów o wysokim poziomie wydajności i osiągów. Pracownicy

poziomu produkcji powinni wprowadzić programy naprawcze, ukierunkowane na

redukcję zbytecznych przerw w procesie produkcji.

e)

Wpływ na zakład produkcyjny: W celu zmniejszenia liczebności produktów na stanie

(zapasy) producenci powinni rozważyć wprowadzenie dwóch podstawowych elementów

taktyki produkcji:

−−−−

Mniejsze serie produktów danego typu – tylko pozornie uruchomienie kilku dużych partii

produkcyjnych w ciągu dnia wydaje się rozwiązaniem ekonomicznym. Jeżeli jednak

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

przyjrzymy się kosztom niezbędnych do tego celu wstępnych zapasów, podtrzymywanie

produkcji dużych ilościowo partii produktów okazuje się niezbyt trafną decyzją

finansową. Przedsiębiorstwa o wysokich osiągach produkcyjnych zwiększają okresy

czynnej produkcji poprzez zmniejszenie czasu niezbędnego do realizacji procesu

produkcji jednego produktu oraz redukcję koniecznych zmian ustawień urządzeń, co

umożliwia im dokonywanie częstych zmian profilu produkcji, ilości finalnych

produktów, a tym samym szybkie spełnienie wymagań klienta odbiorcy. Zdolność do

częstych zmian ustawień linii produkcyjnych w zakładzie zwiększa oczywiście jego

elastyczność i przedsiębiorstwo może szybciej reagować na nagłe zmiany wymagań

stawianych w zamówieniach.

−−−−

Wyższa częstotliwość dostaw uzupełniających – przedsiębiorstwa wytwarzające

produkty, których asortyment może być szybko zmieniony, są w stanie sprostać nawet

bardzo częstym zmianom zapotrzebowania ze strony obsługiwanych hurtowni.

Oddziaływania

całego

systemu

zaopatrzeniowego

na

efektywność

procesu

produkcyjnego są następujące:

−−−−

Niższe koszty utrzymania zapasów: Zmniejszenie rozmiarów serii produktów oraz

częstsza realizacja dostaw uzupełniających do hurtowni pozwalają przedsiębiorstwu

produkcyjnemu na obniżenie poziomu zapasów własnych. Zmniejszeniu ulega również

wielkość zamówień oraz cykl uzupełniania zapasów. Wspomniane czynniki decydują

o rzeczywistym obniżeniu kosztów utrzymania zapasów w zakładzie.

−−−−

Wyższy poziom usług i obsługi klienta: Osiągnięcie wyższego poziomu świadczenia

usług dla klientów możliwe jest dzięki szybkiej realizacji składanych przez nich

zamówień. Poprzez ciągłe, bieżące uzupełnianie zapasów różnych produktów

w magazynach, przedsiębiorstwo obniża ryzyko wystąpienia braków. Stosowanie

strategii wytwarzania niewielkich serii produktów przyspiesza funkcjonowanie całego

systemu dostaw, a utrzymanie wysokiego poziomu obsługi klienta nie jest już

równoznaczne

z koniecznością

sprawnego

zarządzania

olbrzymimi

zasobami

magazynowymi. W tym wypadku zwiększenie osiągów we wszystkich etapach procesu

produkcyjnego pozwala na to, by przedsiębiorstwo było bardziej elastyczne i zdolne do

przystosowania

się

do

warunków

dyktowanych

przez

strategie

systemu

zaopatrzeniowego, które w ostateczności prowadzą do zmniejszenia kosztów zarządzania

i utrzymania zapasów produktów oraz zwiększenia poziomu świadczenia usług dla

klientów. [4]

Pracochłonność wyrobu

Pracochłonnością wyrobu nazywana jest ilość pracy potrzebnej na wykonanie wyrobu.

Pracochłonność jest określana w roboczogodzinach, czyli w godzinach, w czasie, których

robotnicy produkcyjni powinni wykonywać wyrób. Pracochłonność jest podstawą do

obliczenia potrzebnej liczby pracowników bezpośrednio produkcyjnych. Liczba godzin,

w czasie, których pracują maszyny i inne urządzenia produkcyjne, jest określana

w maszynogodzinach. Liczba maszynogodzin jest z reguły inna niż liczba roboczogodzin, co

wynika z faktu, że przy zaawansowanej automatyzacji produkcji jeden pracownik może

obsługiwać (lub nadzorować) kilka maszyn. Pracochłonność mierzona w maszynogodzinach

jest potrzebna do obliczenia ilości maszyn.

Pracochłonność wyrobu jest podstawą do obliczenia potrzebnej liczby pracowników,

maszyn i urządzeń oraz w znacznej mierze przedstawia poziom techniczny i organizacyjny

przedsiębiorstwa.

Pracochłonność tego samego wyrobu w różnych zakładach może być różna, co wynika

z odmiennego poziomu organizacji procesu produkcyjnego. Można założyć, że dla każdego

wyrobu istnieje podstawowa minimalna ilość pracy niezbędna do jego wykonania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

w warunkach idealnych. Ta ilość podstawowa jest zwiększana o czas zużywany na prace

zbędne – zależnie od poziomu technicznego zakładu – i o czasy tracone – zależnie od stanu

organizacji i dyscypliny pracy.

Praca zbędna może być powodowana przez cechy konstrukcji uniemożliwiające

zastosowanie najbardziej ekonomicznego procesu oraz nadmierne wymagania dotyczące

dokładności i jakości części składowych gotowego wyrobu. Praca zbędna może być również

wynikiem wad opracowań technologicznych, dotyczących procesów, zastosowanych maszyn

i narzędzi, rozplanowania urządzeń oraz wadliwej metody pracy wykonawców.

Czasy tracone w znacznej mierze są spowodowane złą organizacją zakładu, która

powoduje przestoje niezawinione przez pracownika, a spowodowane złym planowaniem,

brakiem narzędzi, awariami maszyn i tym podobne.

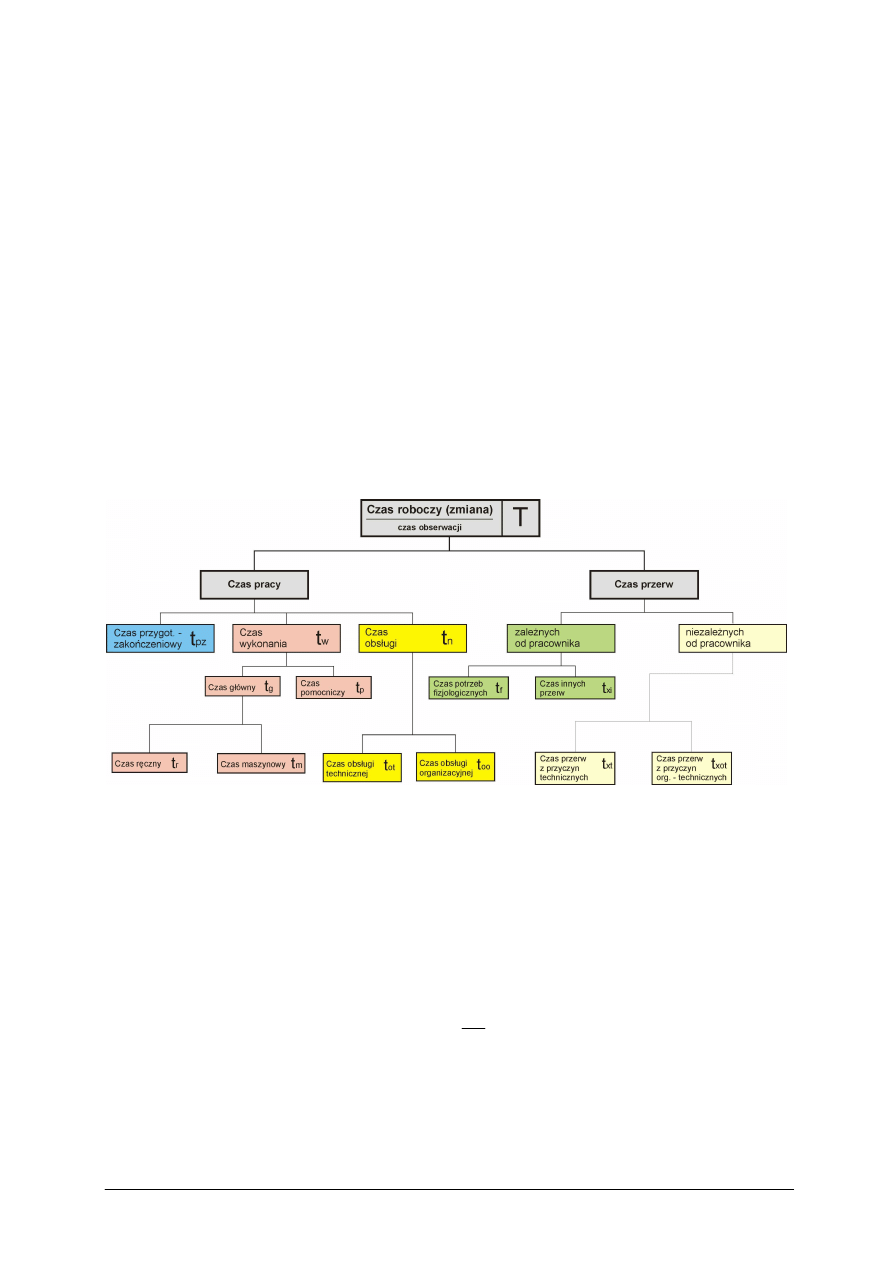

Elementy czasów roboczych

Pracochłonność całego wyrobu jest sumą wszystkich roboczogodzin zużytych przez

pracowników bezpośrednio produkcyjnych na dany wyrób. Do obliczenia przewidywanej

wartości pracochłonności niezbędne jest uwzględnienie wszystkich elementów czasu

roboczego. Cały czas spędzany przez pracownika w zakładzie dzieli się na czas pracy i czas

przerw, który jest czasem traconym.

Rys. 9. Klasyfikacja elementów czasu pracy pracownika i przerw w okresie zmiany roboczej [2, s. 29]

Czas pracy dzieli się na czas przygotowawczo-zakończeniowy T

pz

, czas wykonania t

w

i czas obsługi t

o

. Czas przygotowawczo-zakończeniowy T

pz

jest to czas potrzebny na

zapoznanie się z zadaniem, pobranie narzędzi i pomocy, pobranie materiałów, uzbrojenie

i nastawienie maszyny a po zakończeniu pracy jej rozbrojenie i oddanie pobranych narzędzi

i pomocy. W produkcji seryjnej i masowej większość z tych czasów jest wyeliminowana.

Czas przygotowawczo-zakończeniowy nie zależy od ilości wykonywanych sztuk, im większa

jest partia wykonywana przy jednym ustawieniu, tym czas przygotowawczo-zakończeniowy

przypadający na jedna sztukę wyrobu jest mniejszy.

n

T

t

pz

pz

=

(4)

n – liczba sztuk wyrobu w partii produkcyjnej

Czas wykonania t

w

jest to czas potrzebny do jednorazowego wykonania operacji, jest on

sumą czasów głównego i pomocniczego.

t

w

= t

g

+ t

p

(5)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Czas główny t

g

jest to czas, w którym zachodzą zjawiska charakterystyczne dla procesu

technologicznego, stąd często czas główny nazywany jest czasem technologicznym lub

maszynowym.

Czas pomocniczy t

p

jest to czas zużywany na obsługę obrabiarki, w czasie, której nie jest

wykonywana obróbka. Czas pomocniczy można podzielić na czas mocowania związany

z zakładaniem i mocowaniem półwyrobu na obrabiarce, czas sterowania przeznaczony na

czynności związane ze zmianą warunków pracy obrabiarki, czas kontroli przeznaczony na

pomiary kontrolne jakości operacji technologicznych.

Czas obsługi stanowiska roboczego t

o

jest czasem przeznaczonym na czynności związane

z organizacją i utrzymaniem zdolności do ciągłej pracy danego stanowiska. Czas obsługi

stanowiska roboczego dzieli się na czas obsługi technicznej i czas obsługi organizacyjnej.

Czas przerw zależnych od robotnika dzieli się na czas na potrzeby fizjologiczne t

f

. Czas

ten składa się z czasu na odpoczynek i czas na potrzeby naturalne.

4.3.1.2. Mierzenie i normowanie czasu pracy

Dokumenty technicznego normowania czasu pracy są przedmiotem polskiej normy

PN-90/M-01172. Przy określaniu czasu potrzebnego na wykonanie danej pracy używa się

normatywnego czasu pracy. Czas ten określa się najczęściej oddzielnie dla poszczególnych

zabiegów lub operacji technologicznych. Czas ten stanowi normę czasu pracy.

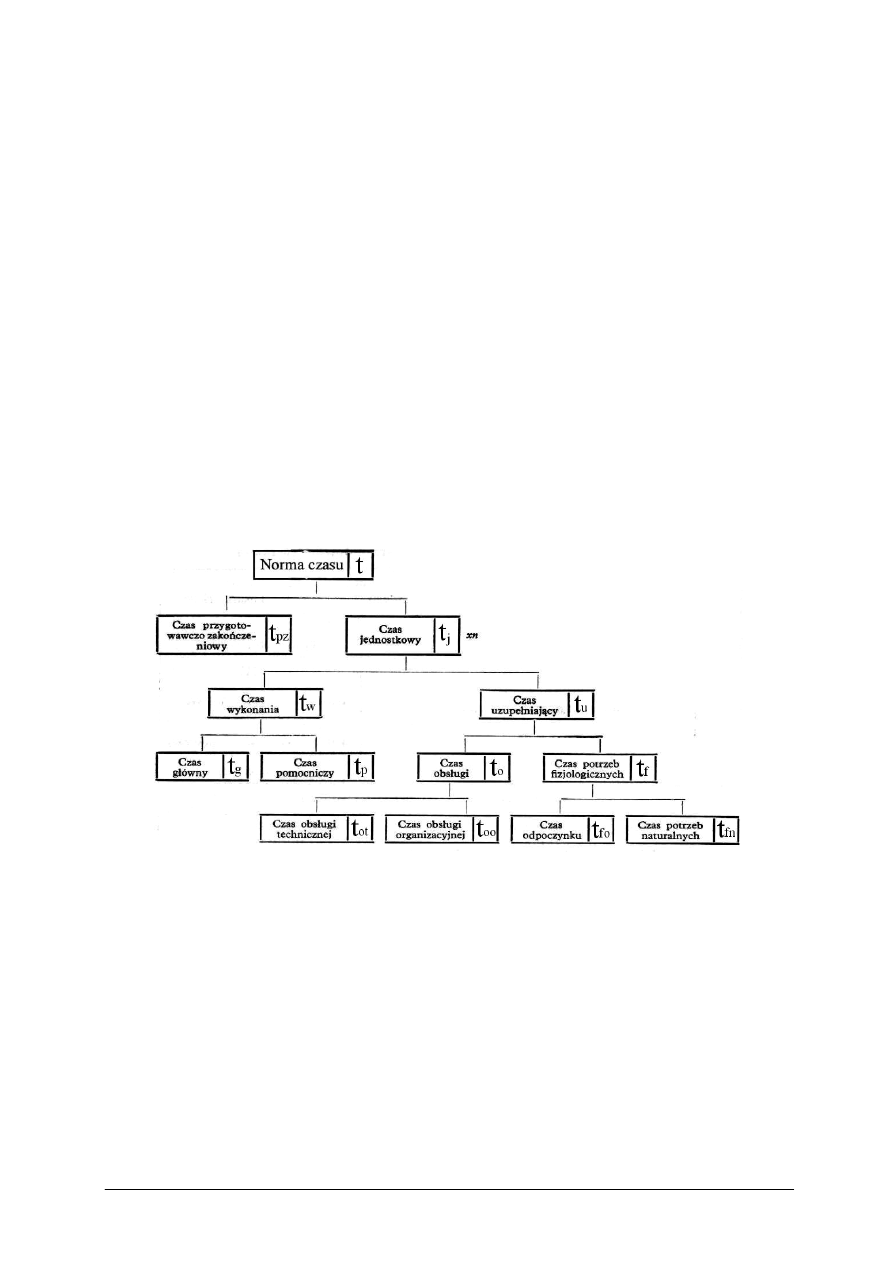

Rys. 10. Elementy technicznej normy czasu [2, s. 33]

Wartość czasu (norma czasu) T , dla wykonania określonej partii przedmiotów wynosi:

T = T

pz

+ u

⋅

t

j

(6)

u – liczba sztuk przedmiotów w partii produkcyjnej,

T

pz

– czas przygotowawczo – zakończeniowy,

t

j

– czas jednostkowy.

Czas jednostkowy t

j

wyrażany jest w minutach, jest to czas przewidziany na wykonanie

operacji na jednej obrabianej części lub montowanym podzespole.

t

j

= t

w

+ t

u

(7)

t

u

– czas uzupełniający

t

u

= t

o

+ t

f

(8)

t

w

= t

g

+ t

p

(9)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Czas główny, potrzebny do wyznaczenia czasu wykonania oblicza się, biorąc pod uwagę

drogę, jaką ma przejść narzędzie, z ewentualnym uwzględnieniem dobiegu i wybiegu na

podstawie ogólnego wzoru:

m

g

p

L

i

t

⋅

=

[min]

(10)

L = l

1

+ l

2

+ l [mm]

(11)

L – długość obliczeniowa powierzchni obrabianej,

l – długość obrabiana,

l

1

– dobieg narzędzia,

l

2

– wybieg narzędzia,

p

m

– posuw minutowy.

Wartości pozostałych elementów bierze się z obowiązujących tablic normatywów.

Tablice takie są zestawione na podstawie badań pomiarów czasów rzeczywiście zużywanych

i ich analizy, z uwzględnieniem różnych typów produkcji i cech charakterystycznych

przedmiotów obrabianych.

Czas przygotowawczo-zakończeniowy T

pz

wyznacza się na podstawie badań i analizy

czasu przez obserwację dnia roboczego pracownika danego zawodu, w warunkach dobrej

organizacji pracy. Metoda ta nazywa się fotografią dnia roboczego. Normatywy czasu

pomocniczego są zestawione na podstawie pomiarów chronometrażowych i analizy wyników

otrzymanych czasów, z uwzględnieniem skali i stopnia automatyzacji produkcji.

Czas uzupełniający jest obliczany w procentach czasu wykonania t

w

.

t

u

= k

u

⋅

t

w

(12)

k

u

– wskaźnikowy normatyw czasu uzupełniającego

Normatyw czasu uzupełniającego ustalany jest na podstawie badań i analizy wyników

pomiarów czasu, przeprowadzanych przy sporządzaniu fotografii dnia roboczego. Dla

produkcji jednostkowej i małoseryjnej normatywy są sporządzane dla całego czasu

uzupełniającego. Dla produkcji o większej skali normatywy są ustalane oddzielnie dla czasu

obsługi stanowiska roboczego i czasu potrzeb fizjologicznych.

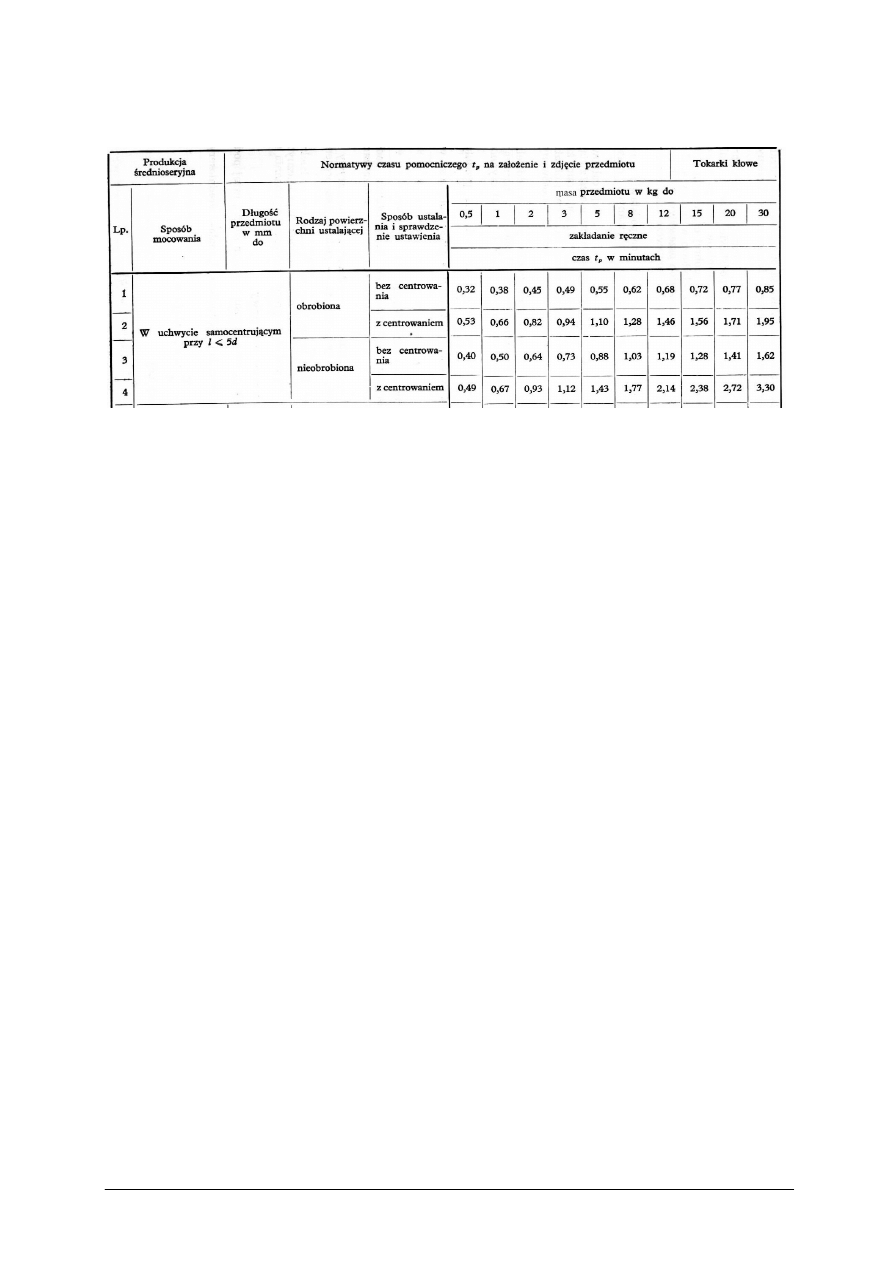

Przykładowe normatywy czasów przygotowawczo-zakończeniowych i pomocniczych

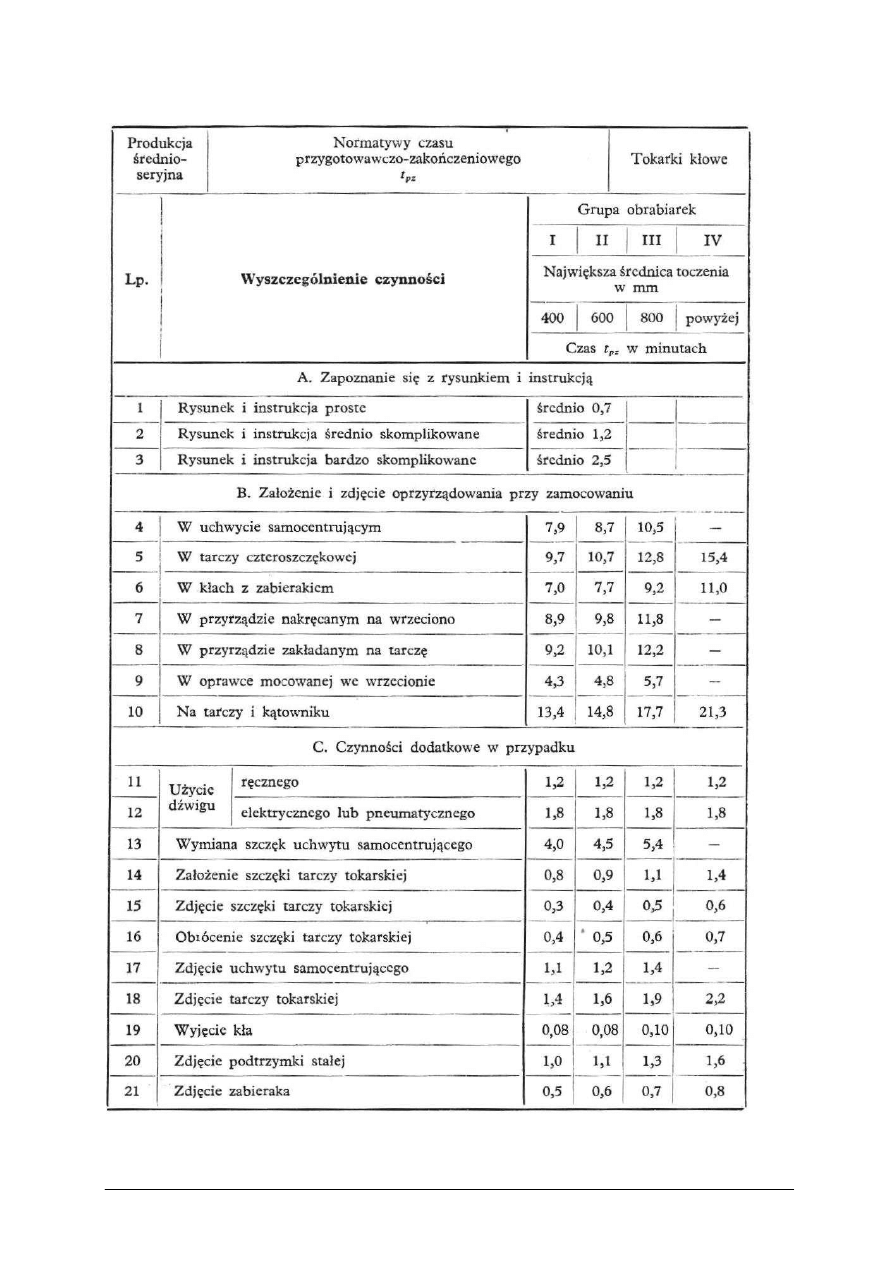

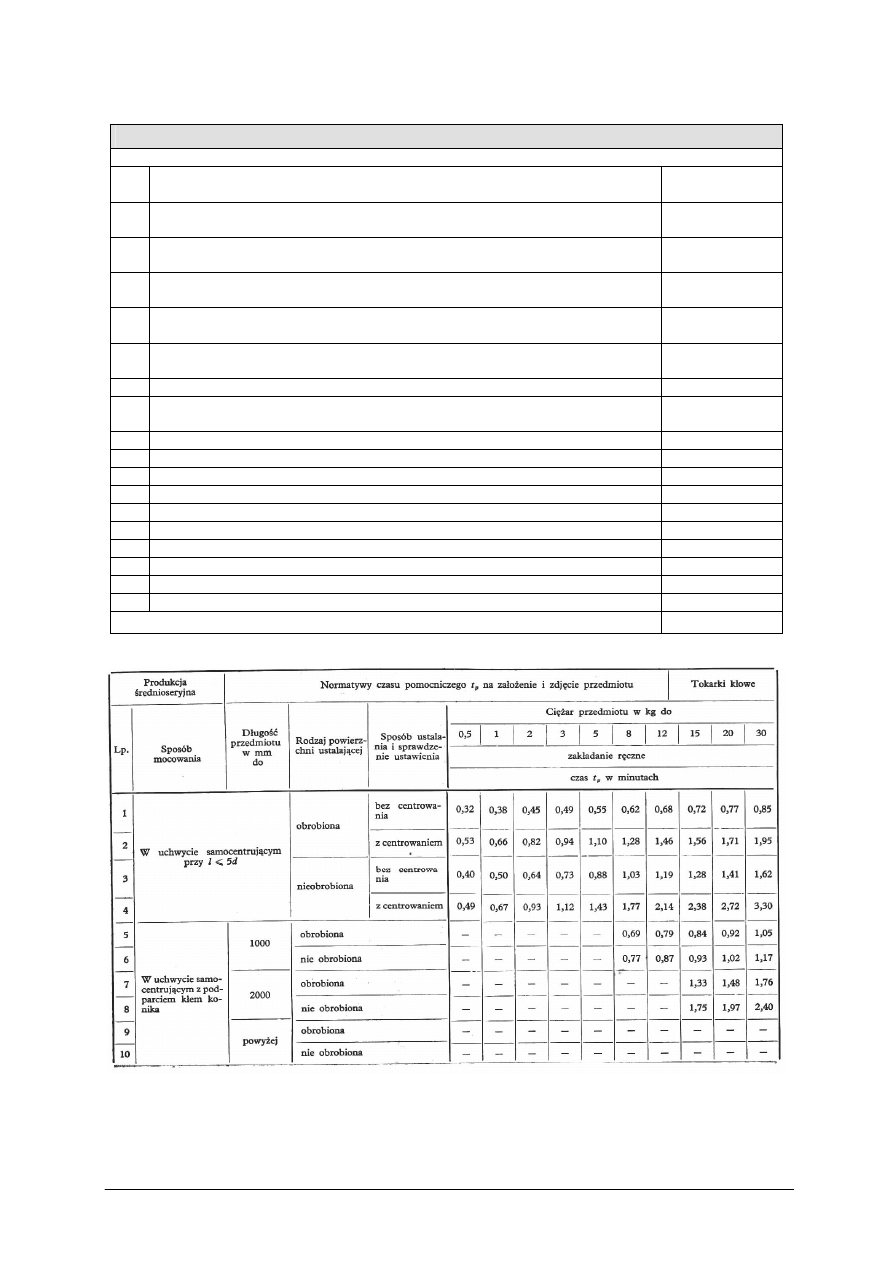

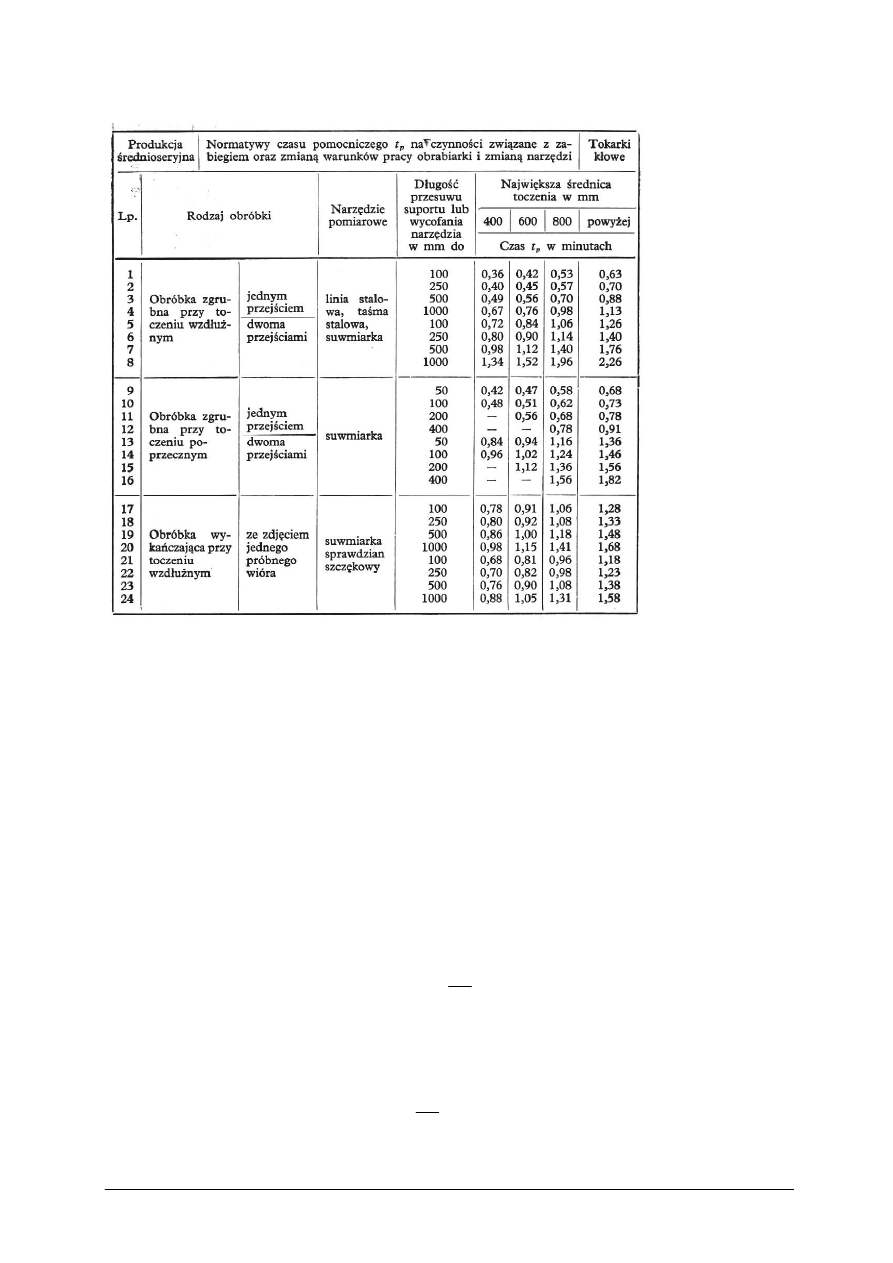

podano w tabelach nr 3, 4, 5 i 6.

Tablice te powinny być na bieżąco aktualizowane zgodnie z postępem organizacyjno-

technicznym produkcji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Tabela 3. Przykładowe normatywy czasu przygotowawczo-zakończeniowego dla tokarek [3, s. 34]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Tabela 4. Przykładowy formularz do wyznaczania czasu obsługi organizacyjnej

Czas obsługi organizacyjnej t

oo

tokarki rewolwerowe – produkcja średnioseryjna

l.p.

Czynności

Czas

[min/zmiana]

1.

Przygotowanie stanowiska roboczego na początku zmiany roboczej

(ustawienie stołów pomocniczych, wózków, zasobników itp.)

3,8

2.

Porządkowanie stanowiska roboczego na początku zmiany roboczej (sprzątnięcie

stołów pomocniczych, wózków, zasobników itp.)

4,2

3.

Okresowe porządkowanie stanowiska roboczego w ciągu zmiany roboczej

(przestawianie stołów pomocniczych, wózków, zasobników itp.)

4,3

4.

Wyjęcie z szafki i rozłożenie na stanowisku roboczym narzędzi, przyrządów lub

pomocy warsztatowych na początku zmiany roboczej

2,8

5.

Zebranie ze stanowiska roboczego i schowanie do szafki narzędzi, przyrządów lub

pomocy na końcu zmiany roboczej

2,8

6.

Wymiana stępionych lub uszkodzonych narzędzi w wypożyczalni

2,8

7.

Okresowe przyjmowanie materiału na stanowisku roboczym w ciągu zmiany

roboczej

1,7

8.

Okresowe zdawanie wykonanej pracy na stanowisku w ciągu zmiany roboczej

2,1

9.

Okresowe pobieranie materiału z rozdzielni w ciągu zmiany roboczej

2,2

10.

Instruktaż lub rozmowy służbowe

2,7

11.

Okresowa kontrola techniczna na stanowisku roboczym

1,5

12.

Okresowa kontrola techniczna na stanowisku KT

1,8

13.

Czyszczenie obrabiarki na końcu zmiany roboczej

6,8

14.

Smarowanie obrabiarki na końcu zmiany roboczej

2,4

15.

Uzupełnianie chłodziwa w zbiorniku obrabiarki

1,0

16.

Włączanie, wyłączanie obrabiarki

0,6

17.

Usuwanie wiórów i odpadów na stanowisku roboczym

2,7

Razem

46,2

Tabela 5. Przykładowe normatywy czasu pomocniczego dla tokarek [3, s. 36]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Tabela 6. Przykładowe normatywy czasu pomocniczego dla tokarek dla różnych rodzajów obróbki [3, s. 38]

4.3.1.3. Metoda analityczno-obliczeniowa wyznaczania normy czasu pracy

Normowanie czasów operacji wynika z konieczności planowania kosztów i terminów

wykonania. Ułatwia ocenę wydajności pracy. W systemie akordowym jest podstawą do

określenia zapłaty za wykonaną operację.

Do opracowania technicznej normy czasu niezbędne są następujące dane i dokumenty:

−

proces technologiczny wykonania przedmiotu obrabianego, z podziałem na operacje

i zabiegi,

−

rysunek lub instrukcja obróbki przedmiotu obrabianego,

−

rysunki pomocy warsztatowych (uchwyty, narzędzia specjalne),

−

dobrane parametry skrawania.

Wymieniona dokumentacja powinna zawierać m.in. dane na temat:

−

okresu trwałości ostrza,

−

częstotliwości pomiaru przedmiotu obrabianego.

Normę czasu operacji t, czyli średni czas trwania operacji, wyraża się zależnością:

j

pz

t

n

T

t

+

=

(13)

T

pz

– czas przygotowawczo-zakończeniowy,

n – ilość przedmiotów w partii produkcyjnej,

t

j

– czas jednostkowy operacji.

Po uwzględnieniu struktury normy czasu operacji, podaną zależność można podać jako:

u

w

pz

t

t

n

T

t

+

+

=

(14)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

u

p

g

pz

t

t

t

n

T

t

+

+

+

=

(15)

lub

(

)

(

)

u

p

g

pz

k

t

t

n

T

t

+

+

+

=

1

(16)

t

w

– czas wykonania operacji,

t

u

– czas uzupełniający na obsługę organizacyjną i techniczną miejsca pracy (t

o

) i na

zaspokojenie potrzeb fizjologicznych (t

f

),

t

g

– czas główny (maszynowy lub ręczny) – czas celowego oddziaływania narzędziem na

przedmiot obrabiany,

t

p

– czas pomocniczy – czas zamocowania i czas odmocowania przedmiotu obrabianego,

ewentualnej wymiany narzędzi, sterowania, kontroli,

k

u

– normatyw wskaźnikowy czasu uzupełniającego.

W produkcji wielkoseryjnej i masowej normę czasu przedstawia się przeważnie

z pominięciem T

pz

i z podaniem głównych składników czasu uzupełniającego – t

o

i t

f

:

t = t

g

+ t

p

+ t

o

+ t

f

(17)

t = (t

g

+ t

p

)(1+ k

o

+ k

f

)

(18)

k

o

– normatyw wskaźnikowy czasu obsługi, k

o

= t

o

/ t

w

,

k

f

– normatyw wskaźnikowy czasu potrzeb fizjologicznych, k

f

= t

f

/ t

w

.

W produkcji jednostkowej normę czasu określa się szacunkowo lub statystycznie,

w pozostałych przypadkach stosuje się metody analityczne. Analizę można przeprowadzić:

−

ograniczając się do bezpośredniego ustalenia głównych składników normy czasu: tg, tp,

tu. tpz,

−

dzieląc normę czasu na zespoły czynności, np. zamocowanie przedmiotu, wymianę

narzędzia,

−

bardzo szczegółowo rozbijając normę czasu na składniki elementarne – czynności

elementarne lub ruchy elementarne, np. kręcenie pokrętłem, chwytanie, naciskanie,

a nawet ruch oczu.

Celowość prowadzenia mniej lub bardziej szczegółowej analizy zależy głównie od

wielkości produkcji.

Poszczególne składniki można wyznaczać w wyniku obliczeń, w wyniku obserwacji

i pomiarów lub też stosując normatywy, najczęściej przedstawiane w postaci tablicowej.

Czas główny t

g

zawsze ustala się z obliczeń. Dla operacji wielozabiegowej wyznaczany

jest z zależności:

...

2

2

2

1

1

1

+

⋅

+

⋅

=

m

m

g

p

L

i

p

L

i

t

(19)

i – ilość przejść,

L – długość obrabianej powierzchni wraz z długością dobiegu i wybiegu narzędzia,

p

m

– posuw minutowy; liczby zamieszczone w indeksie oznaczają numer zabiegu.

Podczas zajęć projektowych można ustalić czas przygotowawczo-zakończeniowy T

pz

,

czas pomocniczy t

p

i czas uzupełniający t

u

na podstawie odpowiednich normatywów

podanych w literaturze.

4.3.1.4. Przykład obliczania normy czasu pracy

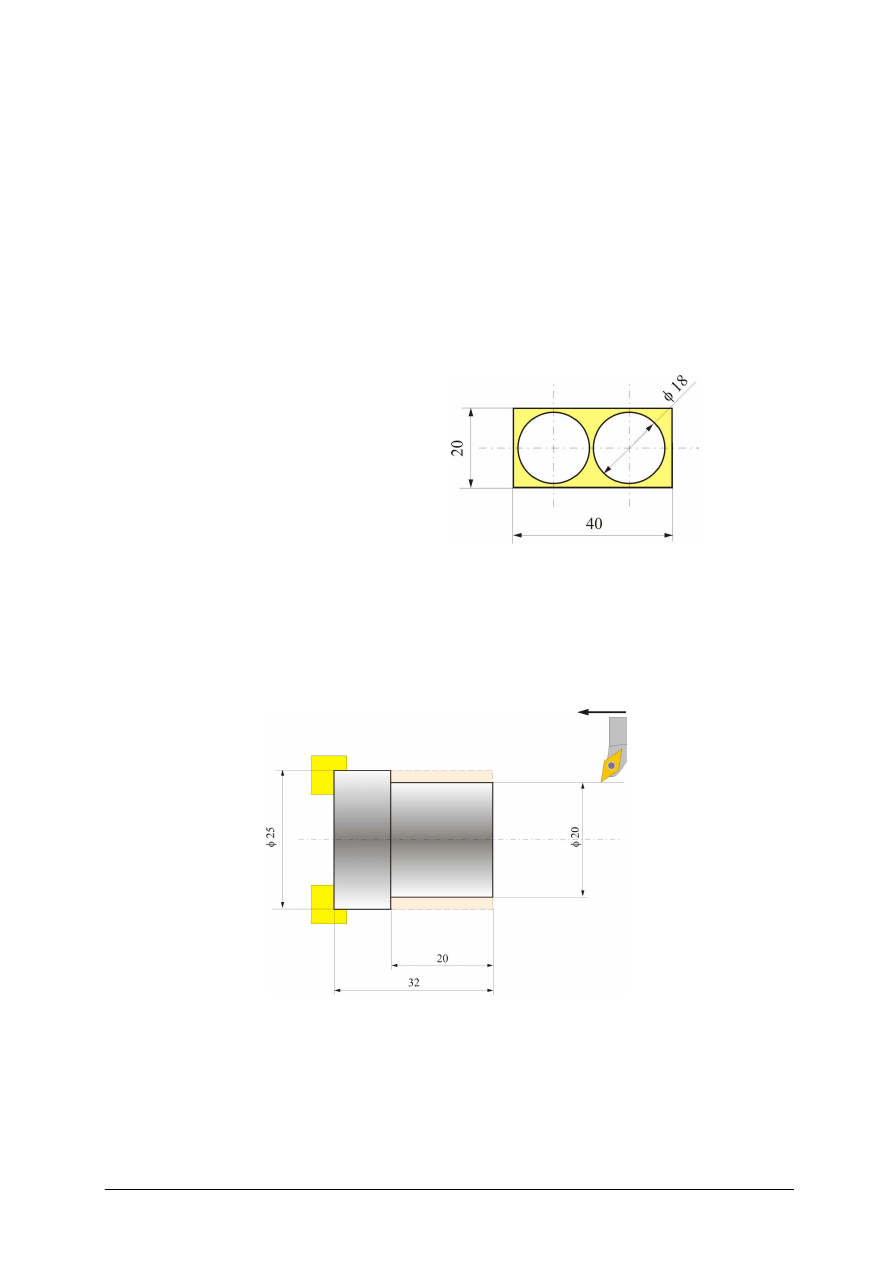

Ustalanie normy czasu dla operacji tokarskiej. Charakterystyka operacji przedstawiona

jest w tabeli 7. Przedmiot obrabiany mocowany jest w uchwycie samocentrującym

pneumatycznym. Przedmiot obrabiany jest na tokarce produkcyjnej w pięciu zabiegach,

podanych w poniższej tabeli:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Tabela 7. Tabela z wyszczególnionymi zabiegami i parametrami obróbki

D

L

B

i

Lp.

Treść zabiegów

Narzędzie Sprawdzian

g

p

o

v

n

1

Toczyć zgrubnie powierzchnię

czołową

NNZc

MAUd

90

2

34,5

0.4

-

127

1

450

2

Toczyć powierzchnię czołowa

na wymiar 124

NNZc

MAUd

90

1

33,5

0,25

-

200

1

710

3

Toczyć zgrubnie na

φ

82

NNBc

MAUd

90

4

61

0.25

-

79

1

280

4

Toczyć

φ

8O h11, zachowując

wymiar 60

- 0,1

NNBe

MMCc

82

1

60,5

0.30

-

144

1

560

5

Fazować

NNZc

MMCc

80

-

1

-

-

144

1

560

Tabela 8. Formularz do obliczania normy czasu dla operacji toczenia [2]

1.

Ustalenie czasu przygotowawczo-zakończeniowego T

pz

−

czynności związane z przyjęciem i zakończeniem roboty

10 min.

−

uzbrojenie tokarki do obróbki jednym nożem, z uchwytem

samocentrującym trójszczękowym

7 min.

−

założenie narzędzi dodatkowych (dwóch noży)

6 min.

−

ustawienie zderzaków

1 min.

−

odbiór rysunków

5 min.

−

kontrola pierwszej sztuki

3 min.

Razem T

pz

= 32 min.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

2.

Ustalenie czasu głównego t

g

Zabieg 1

L = l

d

+ l + l

w

= 31 + 3.5 = 34,5 mm

19

,

0

450

4

,

0

5

,

34

1

1

1

=

⋅

=

⋅

=

=

n

p

L

p

L

t

o

m

m

mm

Zabieg 2

L

2

= 33,5mm; t

m2

= 0,19 min

Zabieg 3

L

3

= 61 mm; t

m3

= 0,87 min

Zabieg 4

L

4

= 60,5 mm; t

m4

= 0,36 min

Zabieg 5

Fazowanie przeprowadza się z posuwem ręcznym. Czas obróbki t

r

, wyznacza

się z normatywów

t

r

= 0,30 min

Czas główny operacji:

t

g

= t

m1

+ t

m2

+ t

m3

+ t

m4

+ t

r

t

g

= 1,91 min

3.

Ustalenie czasu pomocniczego t

p

−

zamocowanie, zdjęcie, włączenie i wyłączenie obrotów wrzeciona

0,14

−

zmiana prędkości obrotowej

0,06

−

zmiana posuwu

0,06

−

czas czynności pomocniczych związanych z zabiegiem nr 1

0,16

−

zmiana prędkości obrotowej i posuwu

0,12

−

czas czynności pomocniczych związanych z zabiegiem nr 2

0,16

−

obrót imaka narzędziowego

0,08

−

zmiana prędkości obrotowej i posuwu

0,12

−

czas czynności pomocniczych związanych z zabiegiem nr 3

0,16

−

obrót imaka

0,08

−

zmiana prędkości obrotowej i posuwu

0,12

−

czas czynności pomocniczych związanych z zabiegiem nr 4

0,54

−

obrót imaka

0,08

−

obrót imaka

0,08

Razem

t

p

= 1,96 min

4.

Obliczenie czasu uzupełniającego t

u

. Przyjmujemy z danych literaturowych normatyw

wskaźnikowy k

u

= 0,20:

t

u

= (t

g

+ t

p

)

⋅

0,2 = (1,91 + 1,96)

⋅

0,2 = 0,78 min

5.

Czas jednostkowy operacji:

t

j

= t

g

+ t

p

+ t

u

= 4,65 min

6.

Norma czasu operacji:

j

pz

t

n

T

t

+

=

n – liczba sztuk w partii produkcyjnej.

t = 29/1000 + 4,65

t = 4,68 min

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Od czego zależy efektywność procesu produkcyjnego?

2.

Co to jest pracochłonność wyrobu?

3.

Jakie rozróżniasz elementu czasów roboczych?

4.

Co to jest czas przygotowawczo-zakończeniowy?

5.

Co to jest czas główny obróbki?

6.

Co to jest czas pomocniczy?

7.

Co to jest czas jednostkowy?

8.

Co to są normatywy wskaźnikowe?

9.

Na czym polega normowanie czasu pracy?

10.

Co to jest metoda analityczno-obliczeniowa wyznaczania normy czasu pracy?

4.3.3. Ćwiczenia

Ćwiczenie 1

Na podstawie analizy dokumentacji technologicznej określ czas przygotowawczo-

zakończeniowy oraz czas jednostkowy obróbki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować treści zawarte w ćwiczeniu,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

zapoznać się z elementami technicznej normy czasu,

4)

określić na podstawie analizy dokumentacji technologicznej czas przygotowawczo-

zakończeniowy,

5)

określić czas jednostkowy,

6)

sprawdzić poprawność przeprowadzonej analizy.