Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

1

2

Realizacja układów sekwencyjnych na PLC

Informacje wst

ę

pne:

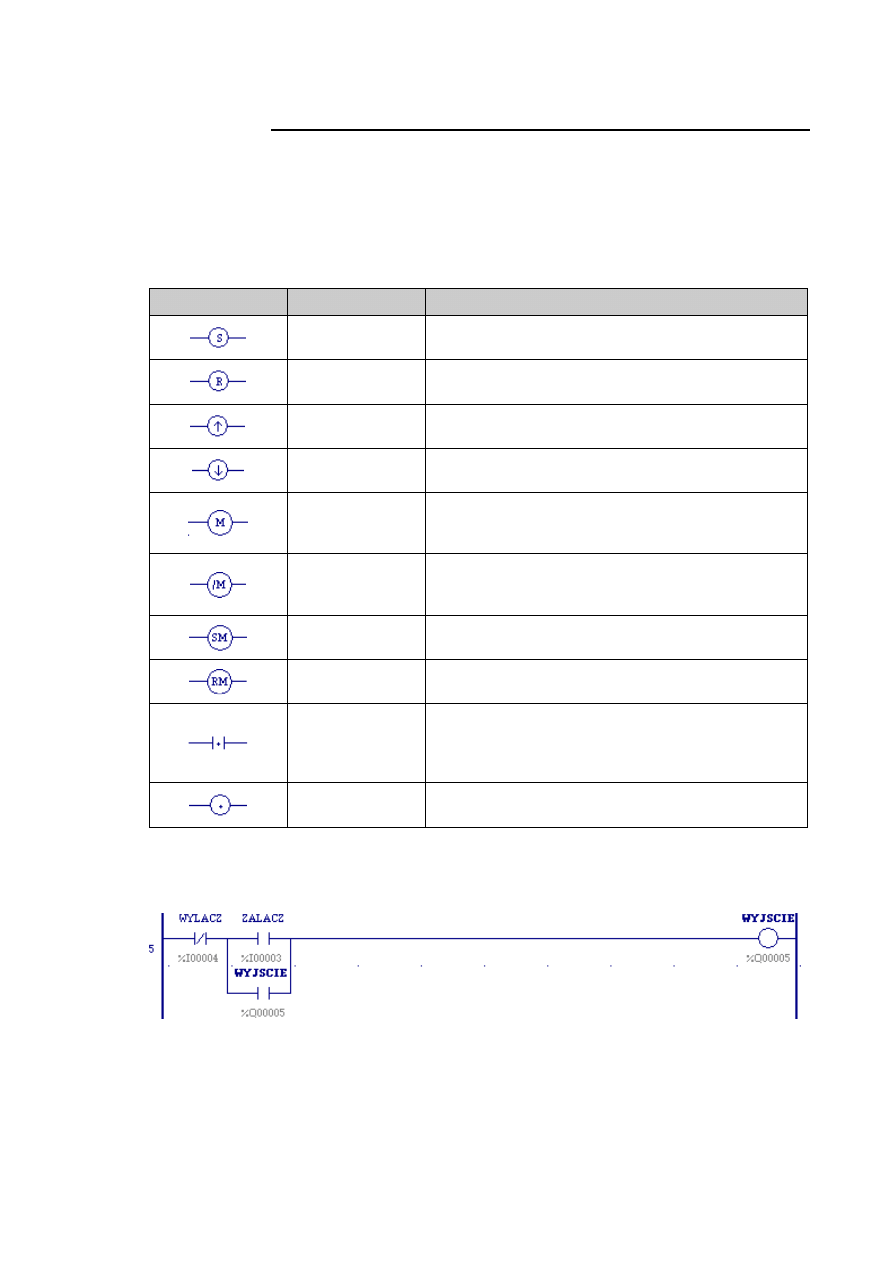

SYMBOLE STYKÓW I CEWEK DLA SERII 90-30 I VERSAMAX

Pozostałe symbole styków i cewek u

ż

ywane w programowaniu drabinkowym sterowników

GE Fanuc Serii 90-30 i VersaMax:

Symbol graficzny Symbol tekstowy

Opis

SETCOIL

cewka przeka

ź

nika SET, działa jak wej

ś

cie S

przerzutnika

RESETCOIL

cewka przeka

ź

nika RESET, działa jak wej

ś

cie R

przerzutnika

POSCOIL

cewka przeka

ź

nika uaktywniana narastaj

ą

cym

zboczem sygnału

NEGCOIL

cewka przeka

ź

nika uaktywniana opadaj

ą

cym zboczem

sygnału

COIL

cewka przeka

ź

nika o stykach normalnie otwartych,

zmienna przypisana do niej pami

ę

ta swój stan sprzed

zaniku zasilania

NCCOIL

cewka przeka

ź

nika o stykach normalnie zwartych,

zmienna przypisana do niej pami

ę

ta swój stan sprzed

zaniku zasilania

SETCOIL

cewka przeka

ź

nika SET, zmienna przypisana do niej

pami

ę

ta swój stan sprzed zaniku zasilania

RESETCOIL

cewka przeka

ź

nika RESET, zmienna przypisana do niej

pami

ę

ta swój stan sprzed zaniku zasilania

CONTCON

styk kontynuacji, stosowany w celu przeniesienia

warto

ś

ci logicznej z innego szczebla, musi by

ć

pierwszym elementem szczebla, nie przypisuje si

ę

mu

referencji

CONTCOIL

cewka kontynuacji, stosowana w celu przeniesienia

warto

ś

ci logicznej do innego szczebla

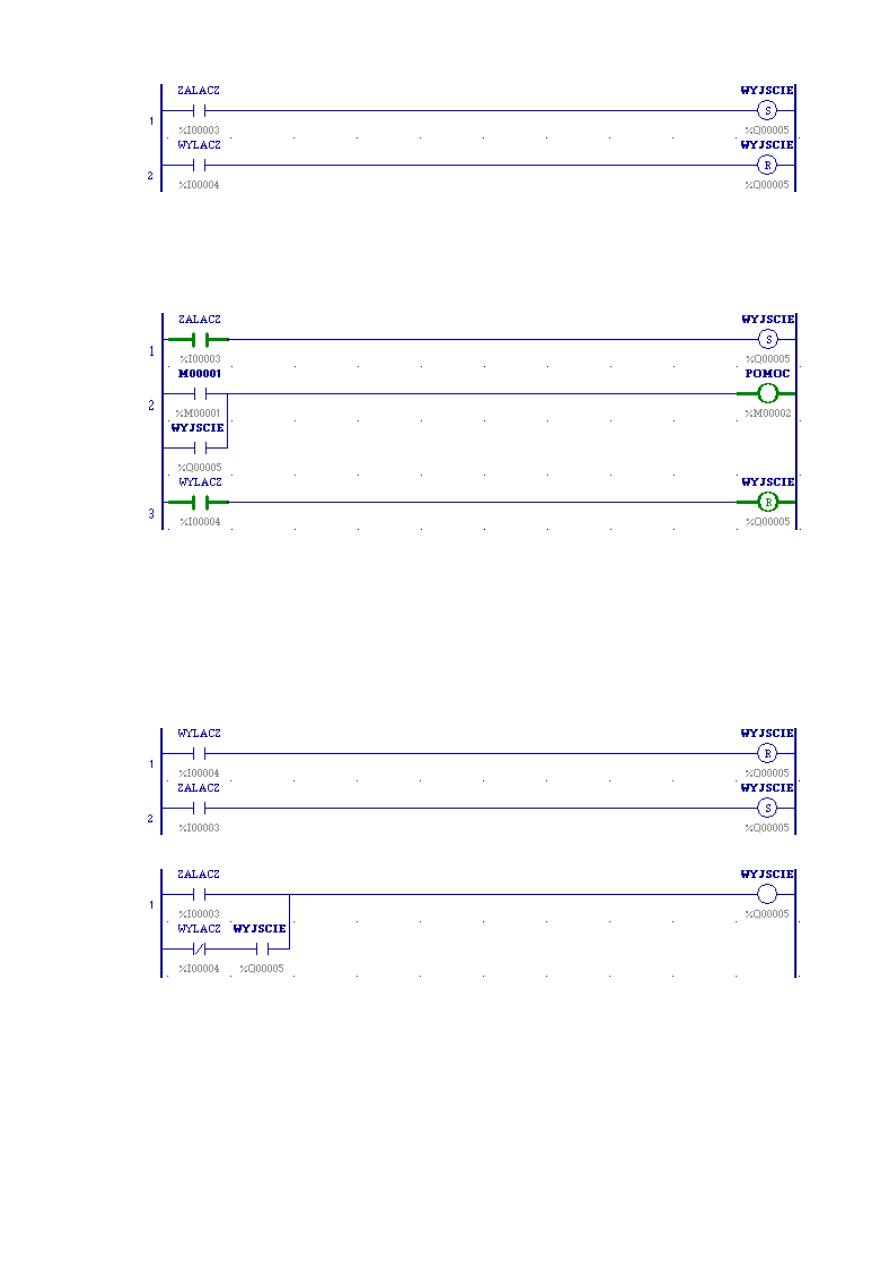

REALIZACJA PRZERZUTNIKÓW RS I SR

Przerzutnik RS mo

ż

na zrealizowa

ć

za pomoc

ą

cewki przeka

ź

nika z podtrzymaniem:

lub za pomoc

ą

cewek SETCOIL i RESETCOIL:

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

2

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

Ten przerzutnik ma dominuj

ą

ce wej

ś

cie R – je

ś

li jednocze

ś

nie ZALACZ=1 i WYLACZ=1, to

WYJSCIE b

ę

dzie wył

ą

czone, bo ostatnia była cewka RESETCOIL

Je

ś

li mi

ę

dzy SETCOIL a RESETCOIL wstawimy szczebel, w którym b

ę

dzie wykorzystany nad

stykiem sygnał WYJSCIE, to przy jednoczesnym ZALACZ=1 i WYLACZ=1 po wykonaniu szczebla

nr 1 zmienna WYJSCIE=1, a po wykonaniu szczebla nr 3 zmienna WYJSCIE=0.

Na wyj

ś

ciu fizycznym %Q00005 ani na moment jedynka si

ę

nie pojawi, bo stan referencji

%Q00005 jest przenoszony na fizyczne wyj

ś

cie modułu po wykonaniu całego programu podczas

Output Scan.

W wyniku działania funkcji logicznej w szczeblu nr 2 sygnał POMOC=1, bo podczas wykonywania

tego szczebla WYJSCIE=1. Sygnał POMOC=1 mimo, i

ż

na podgl

ą

dzie programu styk, do którego

przypisano sygnał WYJSCIE pozostaje otwarty. Dzieje si

ę

tak dlatego,

ż

e na podgl

ą

dzie programu

wy

ś

wietlany jest stan referencji po wykonaniu całego programu, a nie stan po wykonaniu danego

szczebla.

Je

ś

li zamienimy kolejno

ść

szczebli, czyli najpierw cewka RESETCOIL, a pó

ź

niej SETCOIL, to

dostaniemy przerzutnik SR (z dominuj

ą

cym wej

ś

ciem S):

Poni

ż

ej przerzutnik SR zrealizowany za pomoc

ą

cewki przeka

ź

nika z podtrzymaniem:

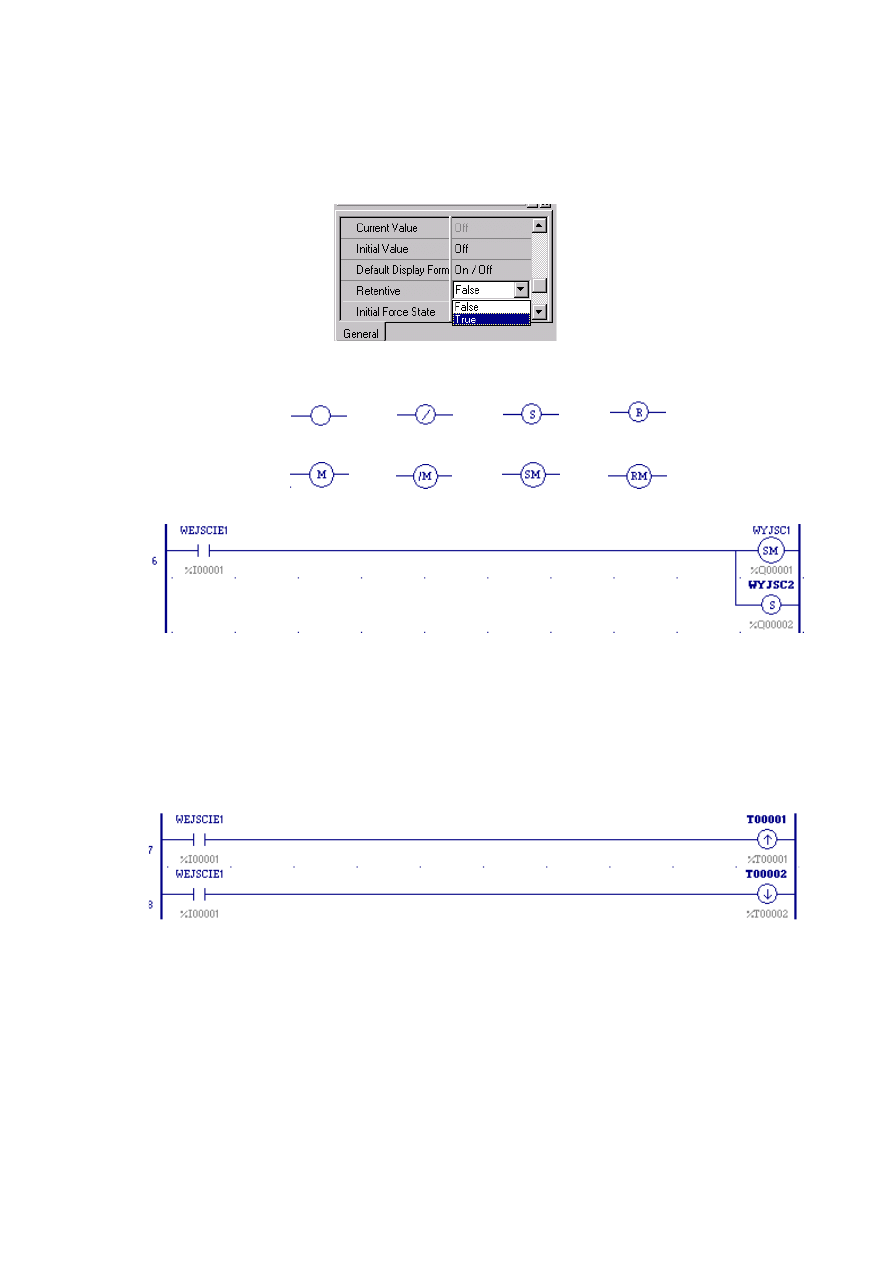

Z referencjami zwi

ą

zane jest poj

ę

cie Retentive True – pamieta stan sprzed zaniku napi

ę

cia

zasilania, Retentive False – nie pami

ę

ta stanu sprzed zaniku napi

ę

cia zasilania. Sterownik PLC

musi umie

ć

odpowiednio zareagowa

ć

na wył

ą

czenie zasilania. Je

ś

li sterownik steruje lini

ą

produkcyjn

ą

, której działanie polega na kolejnych czynno

ś

ciach w procesie obróbki elementów, to

po zaniku napi

ę

cia zasilania i ponownym pojawieniu si

ę

napi

ę

cia sterownik nie mo

ż

e startowa

ć

z

obróbk

ą

elementu od pocz

ą

tku, tylko musi pami

ę

ta

ć

, które czynno

ś

ci ju

ż

zostały wykonane, czyli

musi pami

ę

ta

ć

swój stan sprzed zaniku napi

ę

cia zasilania (zmienne typu Retentive True).

Natomiast przerwan

ą

czynno

ść

by

ć

mo

ż

e trzeba b

ę

dzie powtórzy

ć

, wi

ę

c niektóre zmienne

w wyniku zaniku napi

ę

cia powinny zosta

ć

wyzerowane (Retentive False). Referencje %M i %Q

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

3

mog

ą

pami

ę

ta

ć

swój stan sprzed zaniku napi

ę

cia zasilania (Retentive True) lub mog

ą

tego stanu

nie pami

ę

ta

ć

(Retentive False) – parametr Retentive True lub False ustawia si

ę

w oknie Inspektora

we wła

ś

ciwo

ś

ciach ka

ż

dej zmiennej u

ż

ytej w programie. Referencje %I i %G zawsze pami

ę

taj

ą

swój stan sprzed zaniku zasilania (Retentive True). Referencje %T nigdy nie pami

ę

taj

ą

stanu

sprzed zaniku napi

ę

cia zasilania (Retentive False). Cały obszar referencji %T jest zerowany przed

wykonaniem pierwszego cyklu programu sterownika.

Po zadeklarowaniu parametru Retentive True zmieniaj

ą

kształt cewki przeka

ź

ników, do których

przypisano te zmienne. Zamiast symboli graficznych:

na ekranie pojawi

ą

si

ę

nast

ę

puj

ą

ce symbole cewek przeka

ź

ników:

Tych symboli nie znajdziemy na pasku narz

ę

dziowym.

W powy

ż

szym przykładzie zmienna WYJSC1 została zadeklarowana jako pami

ę

taj

ą

ca swój stan

sprzed zaniku zasilania (Retentive True), a zmienna WYJSC2 nie pami

ę

ta swojego stanu sprzed

zaniku zasilania (Retentive False). Podanie krótkotrwałej jedynki na WEJSCIE1 spowoduje

ustawienie WYJSC1=1 i WYJSC2=1, natomiast po zaniku napi

ę

cia zasilania i ponownym

pojawieniu si

ę

zasilania stany wyj

ść

b

ę

d

ą

nast

ę

puj

ą

ce: WYJSC1=1, WYJSC2=0.

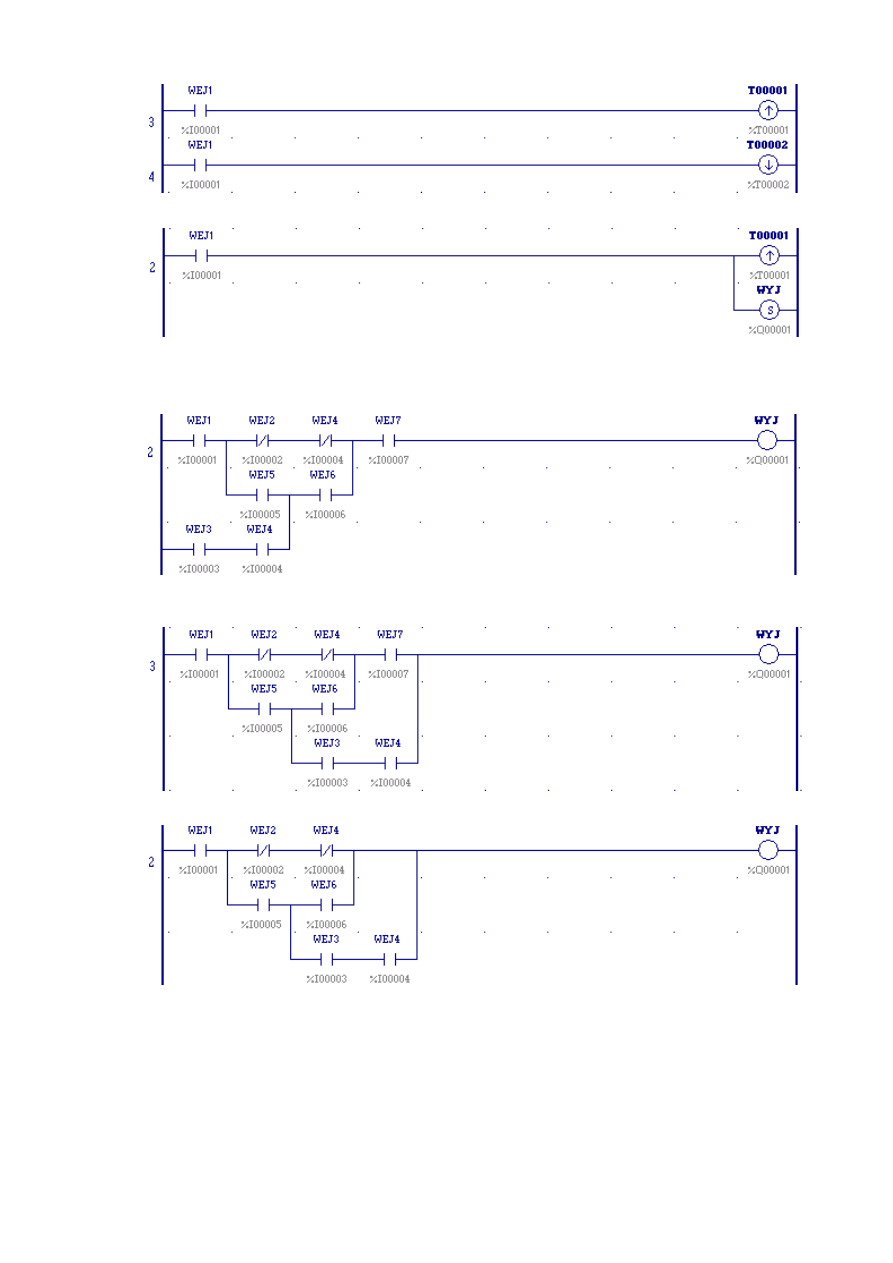

CEWKI WYKRYWAJĄCE ZBOCZA

Wykrywanie zbocza narastaj

ą

cego i opadaj

ą

cego sygnału WEJSCIE1:

Markery T00001 i T00002 s

ą

impulsami o czasie trwania równym czasowi trwania p

ę

tli

programowej sterownika PLC, gdy

ż

cewka wykrywaj

ą

ca np. zbocze narastaj

ą

ce porównuje stan

sygnału doprowadzonego do niej w poprzednim cyklu pracy sterownika p

ę

tli ze stanem sygnału

doprowadzonego do niej w bie

żą

cym cyklu. Je

ś

li w poprzednim cyklu doprowadzono 0, a w

bie

żą

cym cyklu doprowadzono 1, to znaczy było zbocze narastaj

ą

ce i T00001=1. Je

ś

li

w nast

ę

pnym cyklu do cewki wykrywaj

ą

cej zbocze nadal dochodzi jedynka, to znaczy,

ż

e zbocza

narastaj

ą

cego nie było i T00001=0. St

ą

d czas trwania impulsu T00001 jest równy czasowi trwania

dokładnie jednego cyklu pracy sterownika.

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

4

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

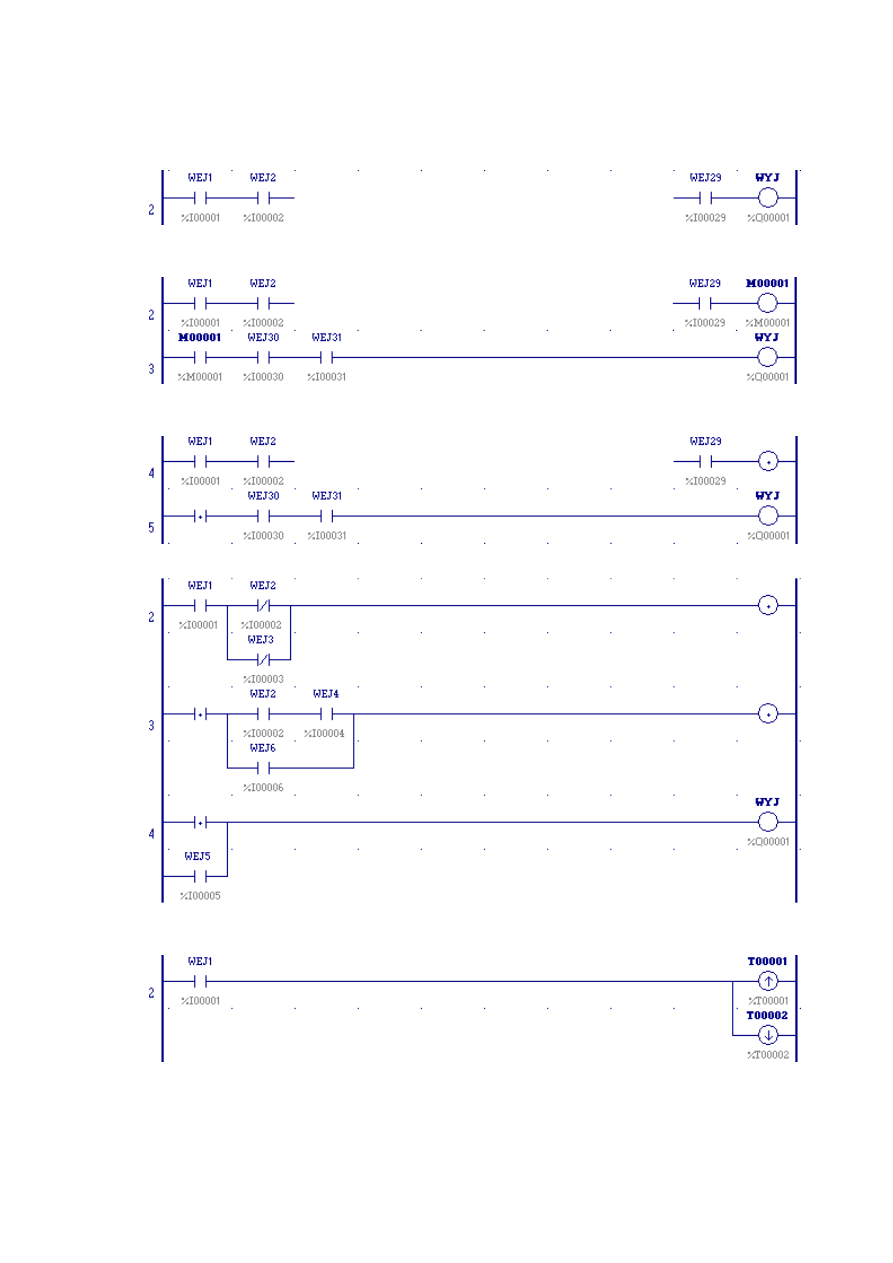

ZASADY KONSTRUKCJI SZCZEBLA

1.

Szczebel (Rung) mo

ż

e zawiera

ć

w jednej linii maksymalnie 29 styków. W ostatniej kolumnie

szczebla mo

ż

e znale

źć

si

ę

cewka, skok lub blok funkcyjny.

Je

ż

eli potrzebujemy zrealizowa

ć

iloczyn logiczny np. 31 wej

ść

, to mo

ż

na to zrobi

ć

wykorzystuj

ą

c

zmienn

ą

pomocnicz

ą

:

Zamiast tego mo

ż

na zastosowa

ć

cewk

ę

(CONTCOIL) i styk kontynuacji (CONTCON) – nie

zu

ż

ywamy wówczas zmiennej pomocniczej:

2.

Styk kontynuacji musi by

ć

pierwszym elementem szczebla.

3.

Je

ż

eli w szczeblu wyst

ę

puje cewka wykrywaj

ą

ca zbocze narastaj

ą

ce (POSCOIL) lub

opadaj

ą

ce (NEGCOIL), to w tym szczeblu nie mo

ż

e ju

ż

by

ć

ż

adnych innych cewek.

Powy

ż

szy szczebel jest nieprawidłowy. Je

ż

eli potrzebujemy wykry

ć

zarówno zbocze narastaj

ą

ce,

jak i opadaj

ą

ce sygnału WEJ1, to nale

ż

y to zrealizowa

ć

za pomoc

ą

dwóch szczebli:

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

5

Równie

ż

poni

ż

szy szczebel jest niezgodny z zasad

ą

konstrukcji szczebla nr 3:

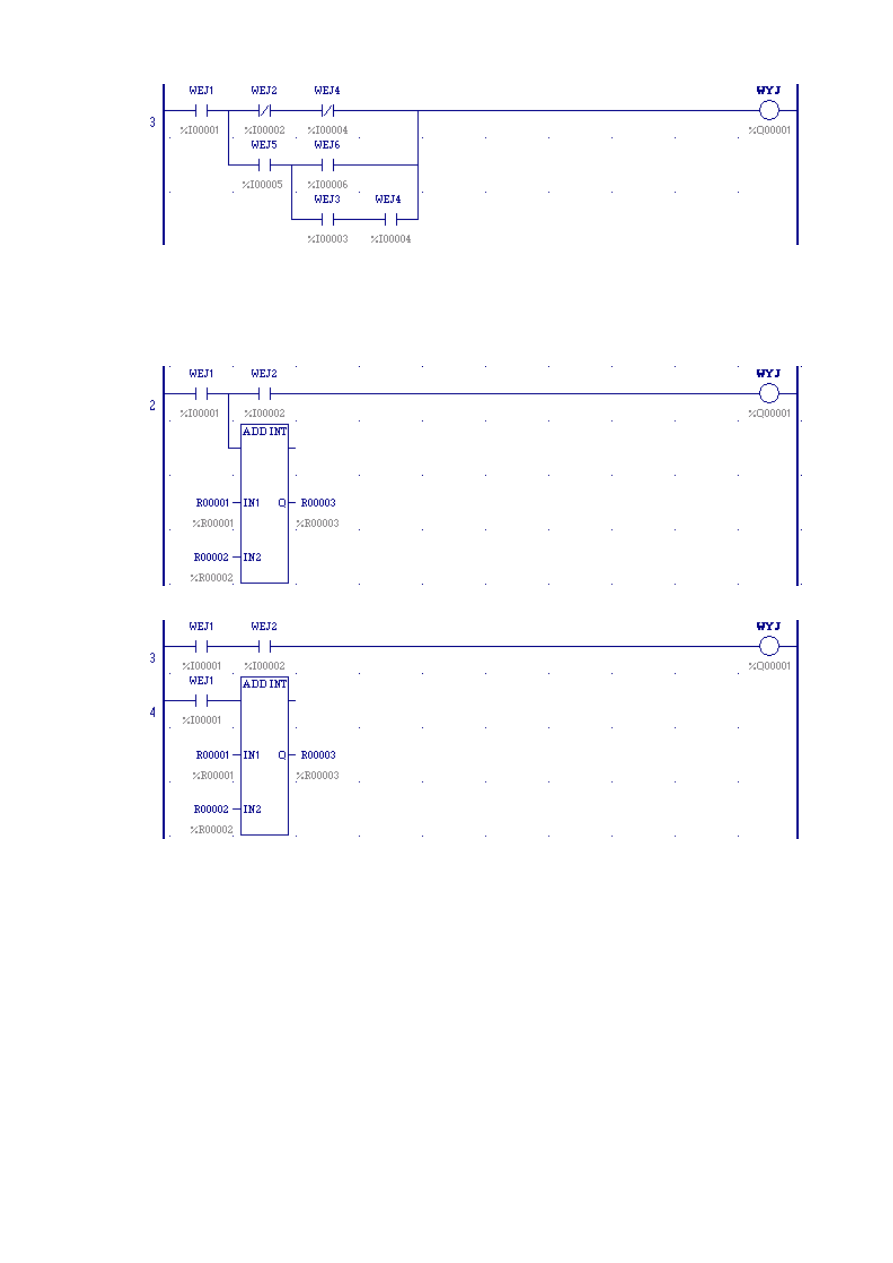

4.

Nie mo

ż

e wyst

ą

pi

ć

rozgał

ę

zienie maj

ą

ce pocz

ą

tek lub koniec wewn

ą

trz innego rozgał

ę

zienia.

Poni

ż

szy szczebel jest nieprawidłowy, gdy

ż

wyst

ę

puje rozgał

ę

zienie (WEJ3 i WEJ4) maj

ą

ce koniec

wewn

ą

trz innego rozgał

ę

zienia (WEJ5 i WEJ6):

Poni

ż

szy szczebel jest nieprawidłowy, gdy

ż

wyst

ę

puje rozgał

ę

zienie (WEJ3 i WEJ4) maj

ą

ce

pocz

ą

tek wewn

ą

trz innego rozgał

ę

zienia (WEJ5 i WEJ6):

Natomiast ten szczebel jest prawidłowy:

Mo

ż

na go narysowa

ć

równie

ż

tak:

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

6

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

Podsumowuj

ą

c - rozgał

ę

zienia musz

ą

mie

ć

pocz

ą

tek i koniec na tym samym poziomie (w tej samej

linii).

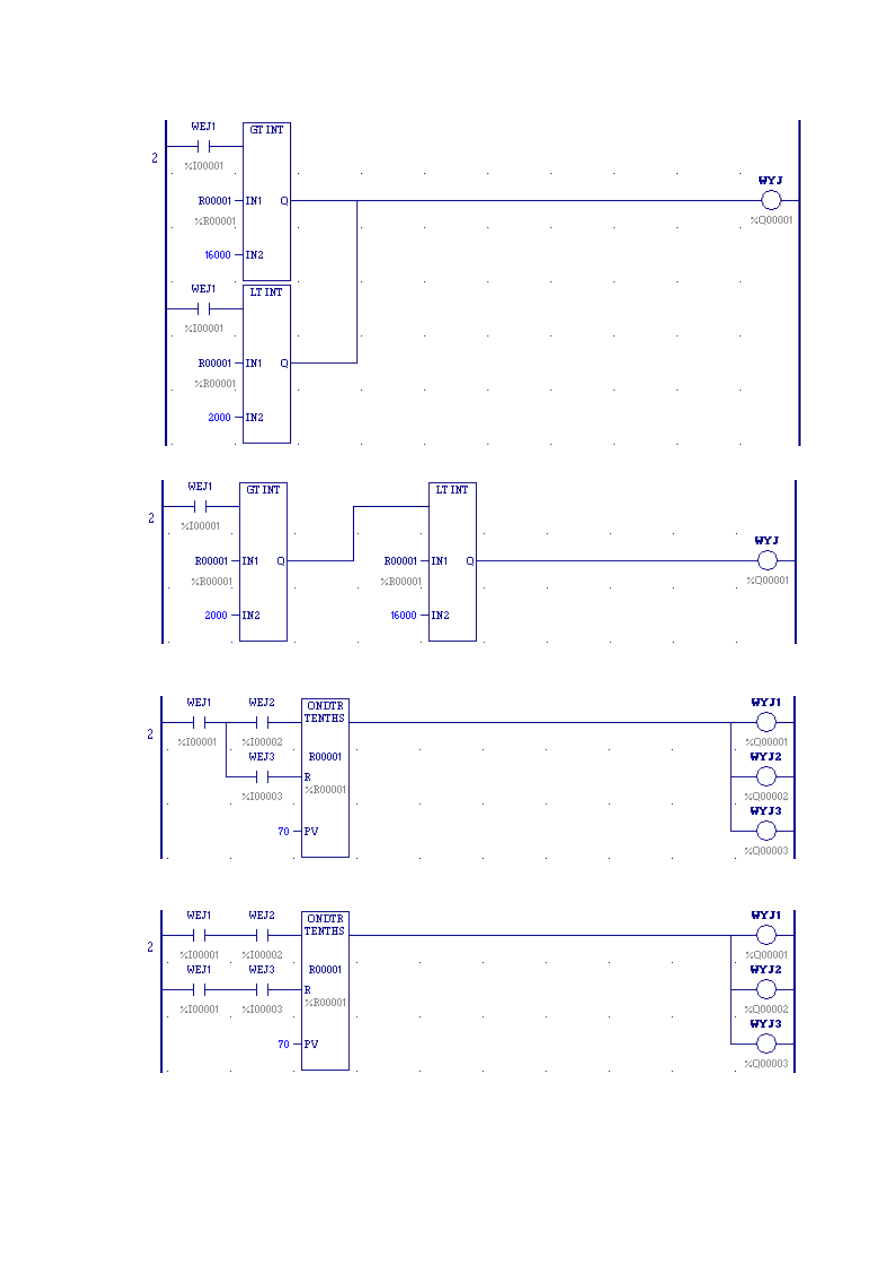

5.

Je

ż

eli w szczeblu jest blok funkcyjny, to poni

ż

ej ani powy

ż

ej bloku nie mog

ą

wyst

ę

powa

ć

rozgał

ę

zienia.

Poni

ż

szy szczebel jest nieprawidłowy, bo powy

ż

ej bloku funkcyjnego jest rozgał

ę

zienie:

Ten program nale

ż

y zrealizowa

ć

w dwóch szczeblach:

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

7

Równie

ż

poni

ż

szy program jest nieprawidłowy:

A ten jest prawidłowy:

6.

Je

ż

eli w szczeblu jest blok funkcyjny, to nie mo

ż

e by

ć

ż

adnych rozgał

ę

zie

ń

, z wyj

ą

tkiem

rozgał

ę

zie

ń

prowadz

ą

cych bezpo

ś

rednio do cewek przeka

ź

ników.

Powy

ż

szy program jest nieprawidłowy, bo w szczeblu jest blok funkcyjny i wyst

ę

puje rozgał

ę

zienie

nie prowadz

ą

ce do cewek przeka

ź

ników. Prawidłowo ten program trzeba napisa

ć

tak:

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

8

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

7.

Za blokiem funkcyjnym nie mo

ż

e by

ć

ż

adnych styków.

W poni

ż

szym przykładzie nieprawidłowy jest styk WEJ4.

Do styków lub cewek mo

ż

na przypisa

ć

jedynie referencje binarne. Do cewki nie mo

ż

na przypisa

ć

referencji %I. Poni

ż

szy przykład jest nieprawidłowy, gdy

ż

do styków przypisano referencje o

organizacji słowowej, a do cewki wej

ś

cie dwustanowe.

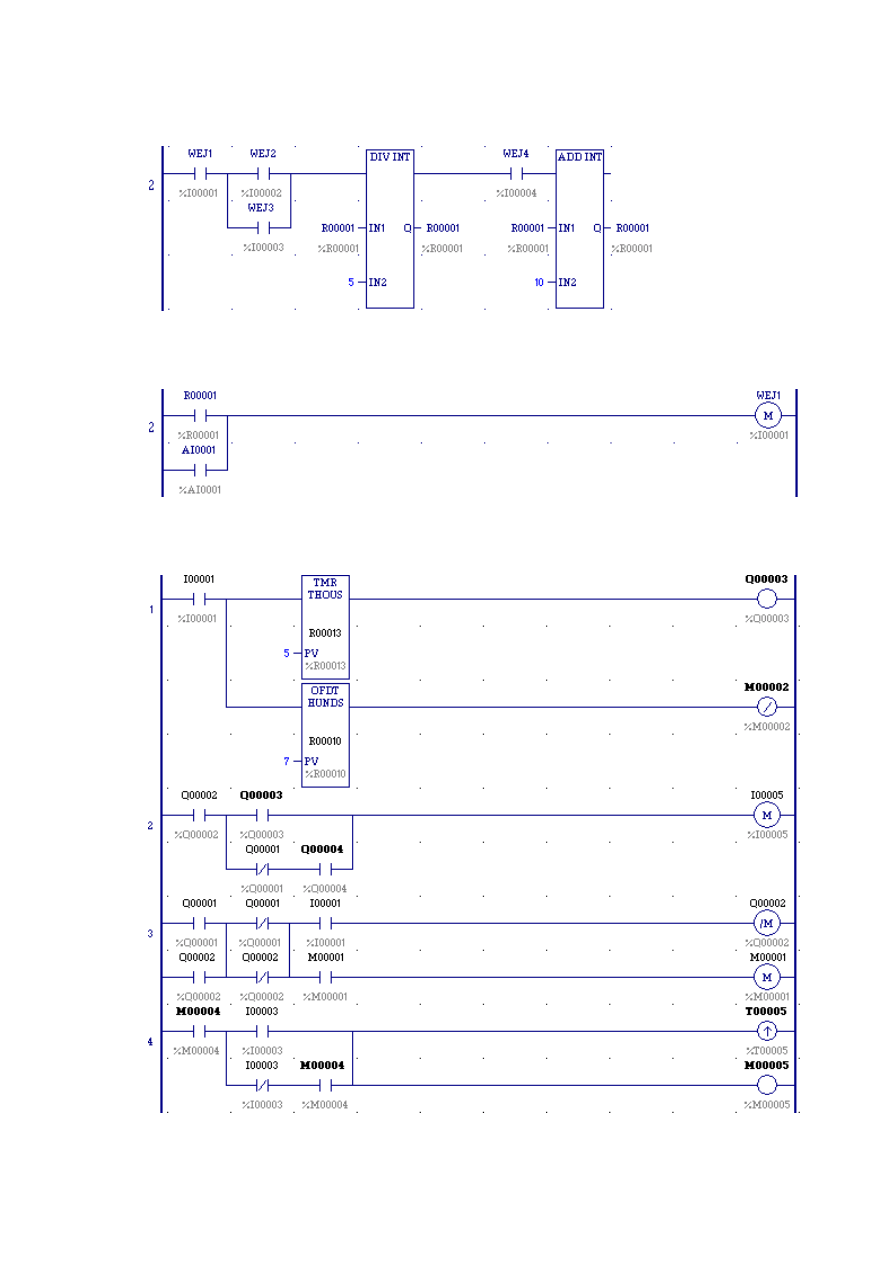

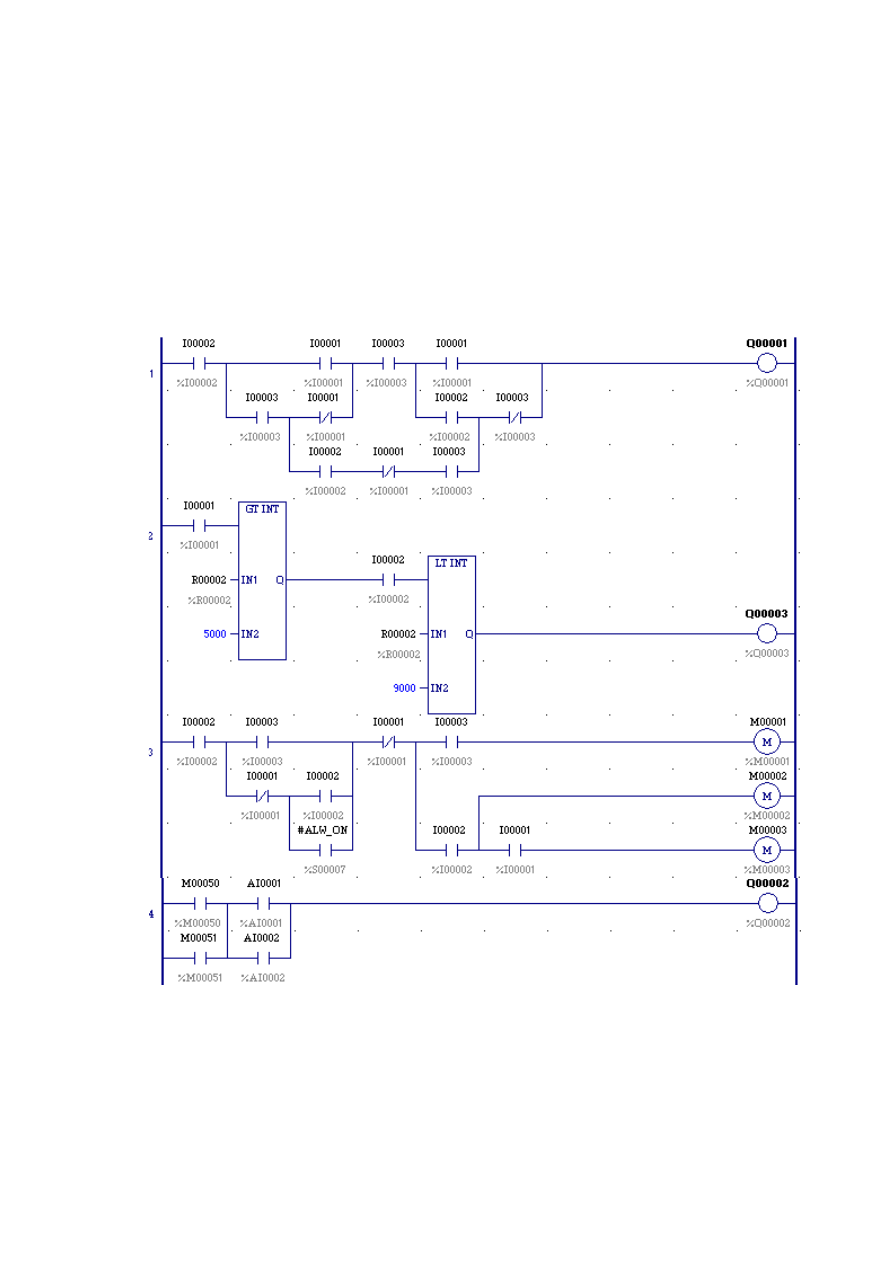

Przykład 1.

Które szczeble w poni

ż

szym programie dla sterowników serii 90-30 lub VersaMax s

ą

nieprawidłowe (w wyniku działania Validate dostaniemy Error) i dlaczego?

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

9

Rozwi

ą

zanie:

Szczebel nr 1 - nie mo

ż

na ł

ą

czy

ć

równolegle bloków funkcyjnych.

Szczebel nr 2 - nie mo

ż

na sterowa

ć

wej

ś

ciem (%I00005 przypisane do symbolu cewki

przeka

ź

nika).

Szczebel nr 3 - poprawny.

Szczebel nr 4 - je

ś

li w szczeblu jest cewka wykrywaj

ą

ca zbocze, to w tym szczeblu nie mo

ż

e by

ć

wi

ę

cej cewek.

Przykład 2.

Które szczeble w poni

ż

szym programie dla sterowników serii 90-30 lub VersaMax s

ą

nieprawidłowe (w wyniku działania Validate dostaniemy Error) i dlaczego?

Rozwi

ą

zanie:

Szczebel nr 1 - wyst

ę

puje rozgał

ę

zienie maj

ą

ce pocz

ą

tek i koniec wewn

ą

trz innych rozgał

ę

zie

ń

.

Szczebel nr 2 - styk za blokiem funkcyjnym jest nieprawidłowy.

Szczebel nr 3 - poprawny.

Szczebel nr 4 - referencje %AI0001 i %AI0002 s

ą

typu INT, a nie BOOL, wi

ę

c nie mo

ż

na ich

umieszcza

ć

nad stykami.

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

10

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

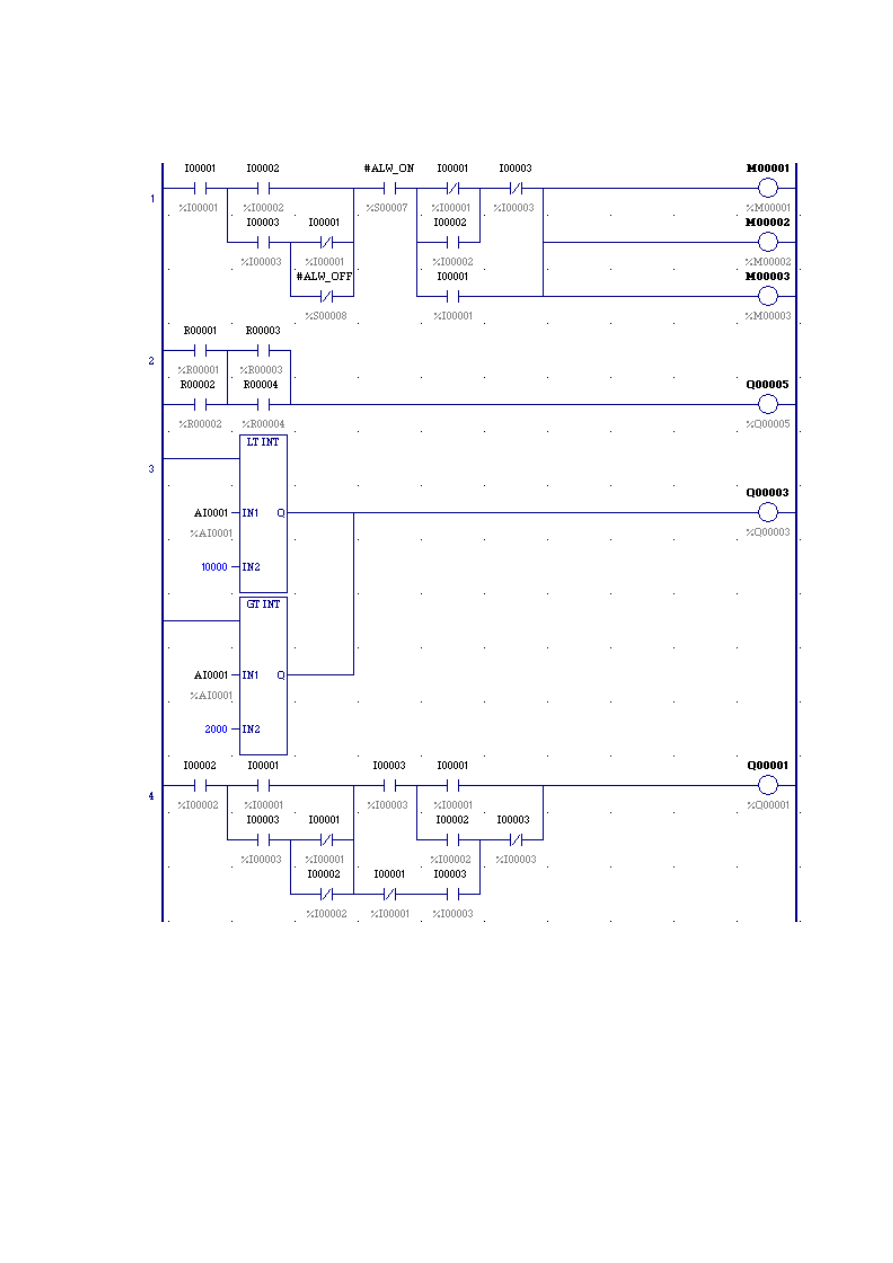

Przykład 3.

Które szczeble w poni

ż

szym programie dla sterowników serii 90-30 lub VersaMax s

ą

nieprawidłowe (w wyniku działania Validate dostaniemy Error) i dlaczego?

Rozwi

ą

zanie:

Szczebel nr 1 - poprawny.

Szczebel nr 2 - referencje R00001, %R00002, %R00003, %R00004 nie mog

ą

by

ć

typu BOOL,

wi

ę

c nie wolno ich umieszcza

ć

nad stykami.

Szczebel nr 3 - nie wolno ł

ą

czy

ć

bloków funkcyjnych równolegle.

Szczebel nr 4 - nieprawidłowe rozgał

ę

zienie (%I00001 i %I00003) zaczyna si

ę

na poziomie linii 1.,

a ko

ń

czy na poziomie linii 2.

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

11

Przykład 4.

Które szczeble w poni

ż

szym programie dla sterowników serii 90-30 lub VersaMax s

ą

nieprawidłowe (w wyniku działania Validate dostaniemy Error) i dlaczego?

Rozwi

ą

zanie:

Szczebel nr 1 - poprawny.

Szczebel nr 2 - powy

ż

ej bloku funkcyjnego nie mo

ż

e by

ć

rozgał

ę

zienia. Je

ś

li w szczeblu wyst

ę

puje

cewka wykrywaj

ą

ca zbocze, to szczebel nie mo

ż

e zawiera

ć

innych cewek.

Szczebel nr 3 - zmienne systemowe %S s

ą

tylko do odczytu – nie wolno przypisa

ć

#T_SEC

do symbolu cewki.

Szczebel nr 4 – poprawny. W ten sposób mo

ż

na zaprojektowa

ć

szybki generator - stan sygnału

%M00003 zmienia si

ę

w ka

ż

dym cyklu sterownika na przeciwny.

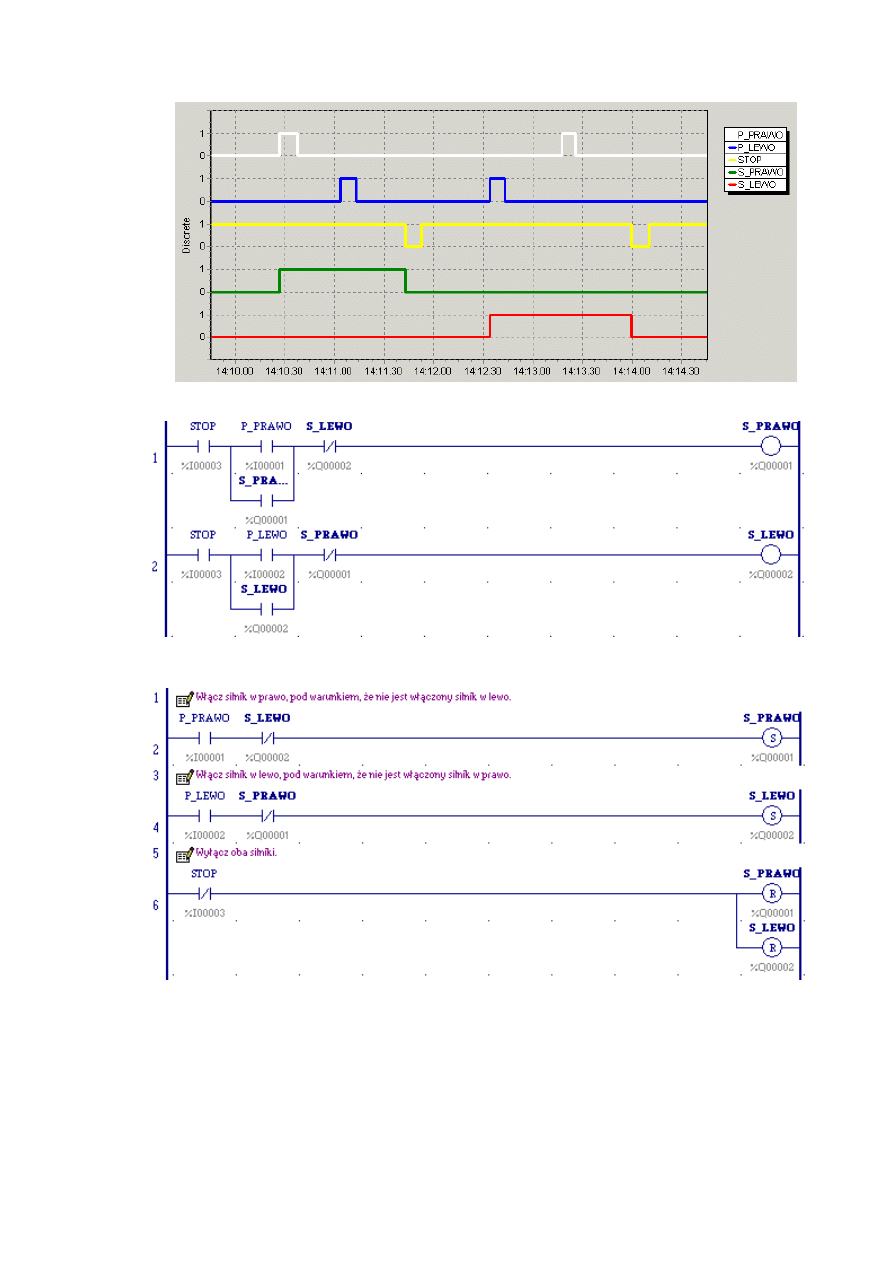

Przykład 5.

Napisz program do przeł

ą

czania kierunku wirowania osi silnika. Przyciski niestabilne P_PRAWO

i P_LEWO słu

żą

do wyboru kierunku wirowania osi silnika, czyli wł

ą

czania wyj

ść

S_PRAWO

i S_LEWO. Przycisk rozwierny STOP zatrzymuje ruch silnika.

P_PRAWO

P_LEWO

STOP

S_PRAWO

S_LEWO

Podgl

ą

d działania programu na ekranie Data Monitor:

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

12

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

Rozwi

ą

zanie z cewkami z podtrzymaniem

Rozwi

ą

zanie z cewkami S i R

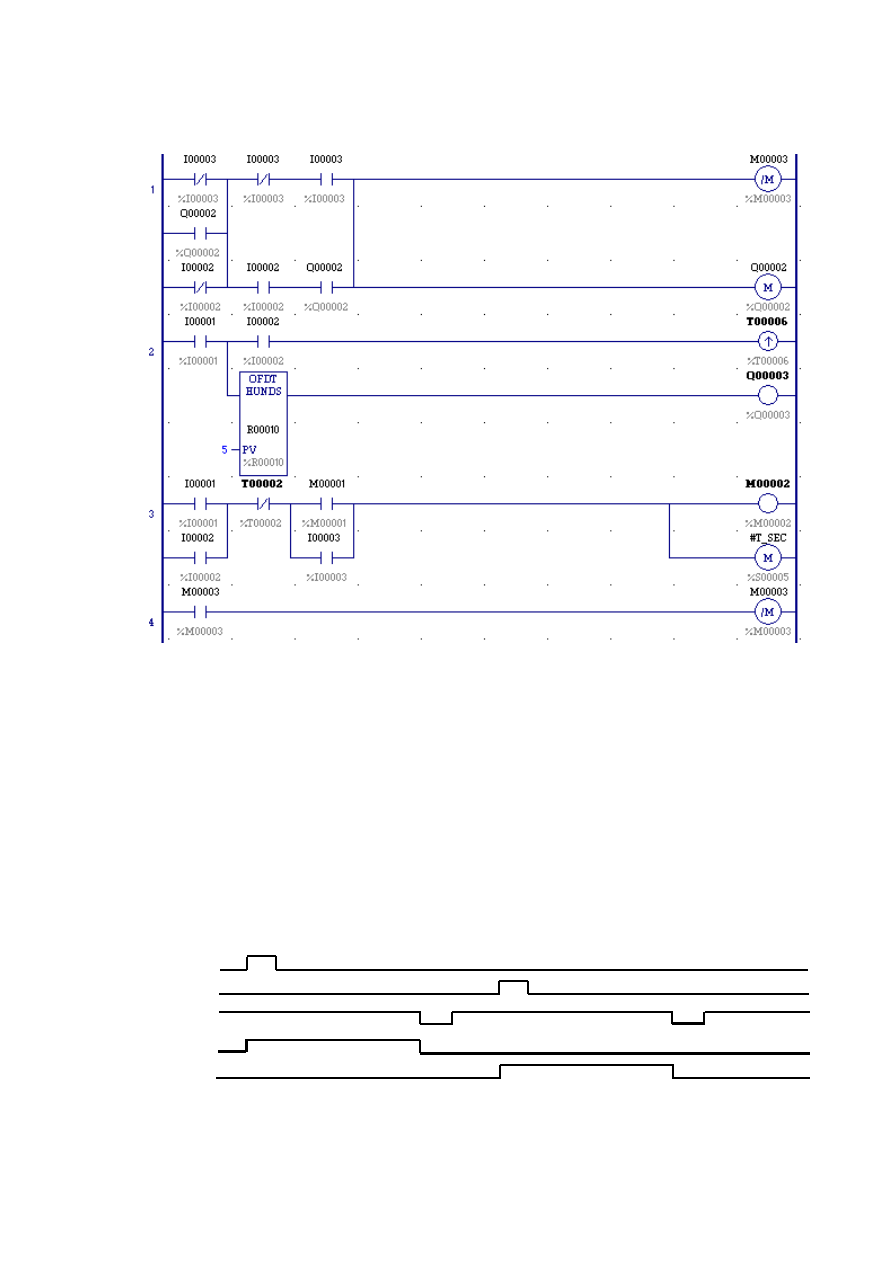

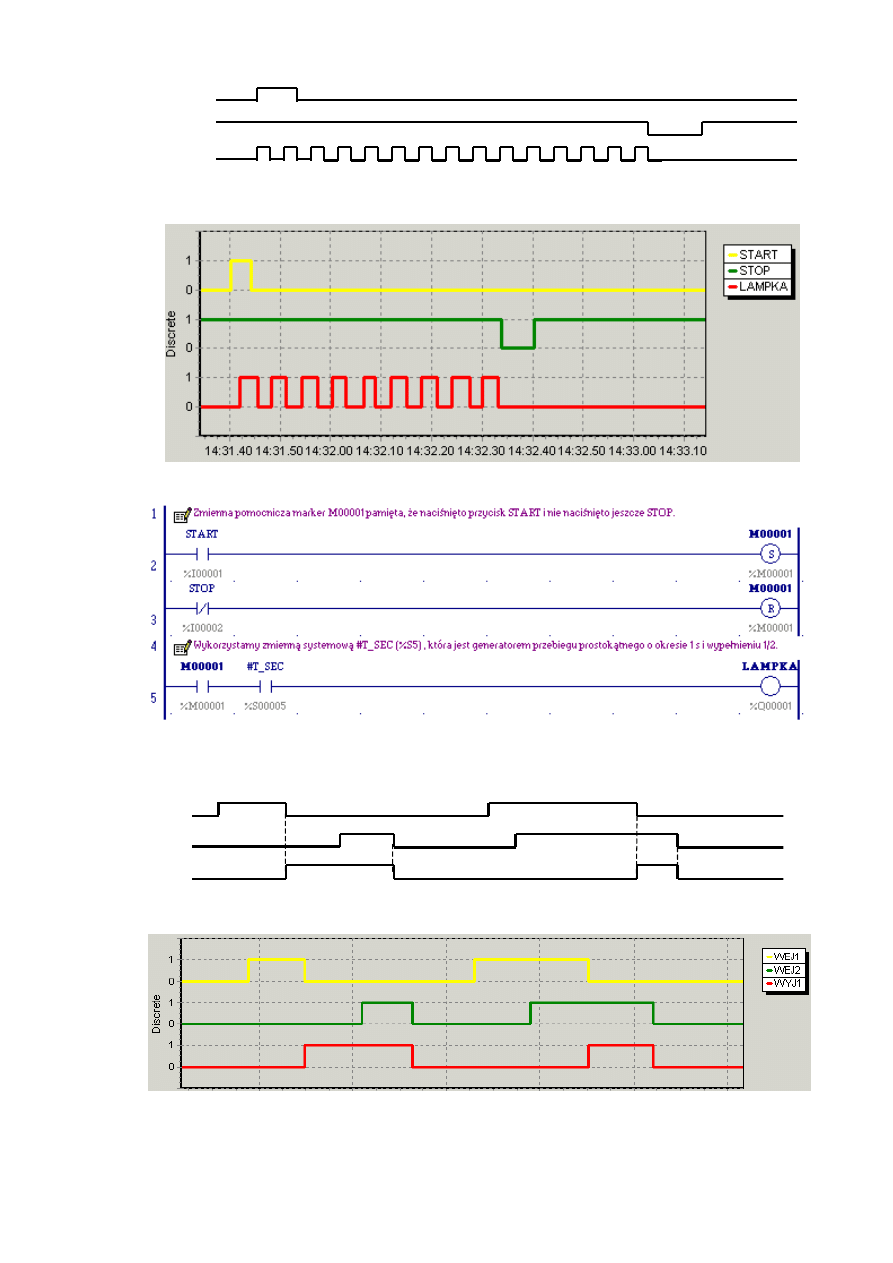

Przykład 6.

Napisz program steruj

ą

cy dla PLC, który b

ę

dzie powodował mruganie lampki podł

ą

czonej

do wyj

ś

cia dwustanowego o nazwie LAMPKA z cz

ę

stotliwo

ś

ci

ą

1 Hz. Lampka ma mruga

ć

od momentu naci

ś

ni

ę

cia przez operatora przycisku niestabilnego START do momentu naci

ś

ni

ę

cia

przycisku rozwiernego STOP.

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

13

START

STOP

LAMPKA

Podgl

ą

d działania programu na ekranie Data Monitor:

Rozwi

ą

zanie

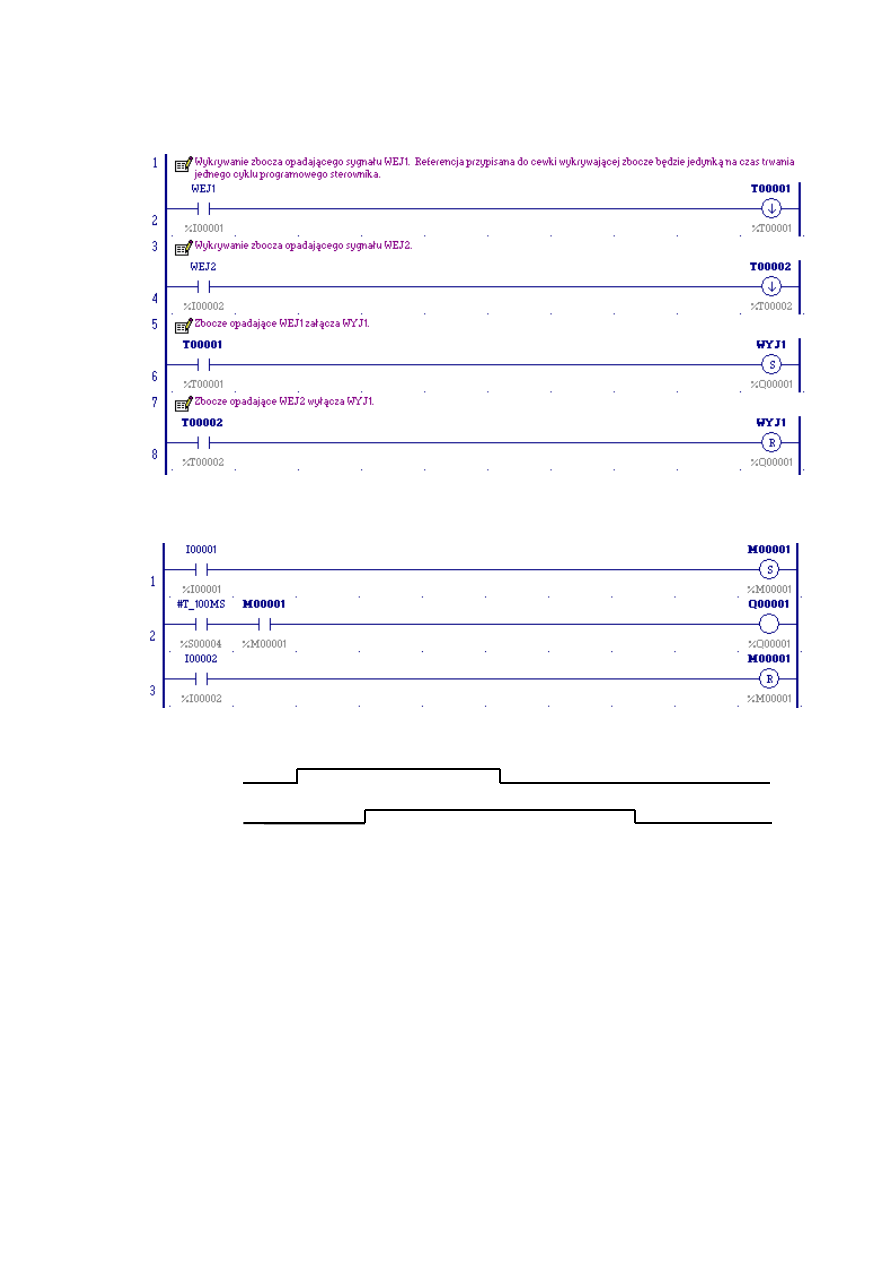

Przykład 7.

Napisz program sterowania wyj

ś

ciem WYJ1 zgodnie z poni

ż

szym przebiegiem czasowym:

WEJ1

WEJ2

WYJ1

Podgl

ą

d działania programu na ekranie Data Monitor:

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

14

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

Rozwi

ą

zanie

Nale

ż

y wykorzysta

ć

cewki wykrywaj

ą

ce zbocza opadaj

ą

ce. Referencje pomocnicze %T00001 i

%T00002 do nich przypisane b

ę

d

ą

jedynk

ą

na czas trwania jednego cyklu sterownika.

Przykład 8.

W sterowniku PLC jest nast

ę

puj

ą

cy program:

Do poni

ż

szego przebiegu czasowego dorysuj przebieg sygnału na wyj

ś

ciu Q00001.

I00002

I00001

Rozwi

ą

zanie:

Nale

ż

y przeanalizowa

ć

wszystkie kolejne stany. Dla stanu I00001=0 i I00002=0 nic si

ę

nie dzieje,

czyli Q00001=0. Je

ś

li I00001=1, to doprowadzone do cewki Set spowoduje ustawienie M00001=1

i wyj

ś

cie Q00001 b

ę

dzie mruga

ć

z cz

ę

stotliwo

ś

ci

ą

10 Hz. Nast

ę

pnie pojawia si

ę

I00002=1, które

doprowadzone do cewki Reset spowoduje wyzerowanie markera M00001, ale dopiero w trzecim

szczeblu programu. Podczas wykonywania drugiego szczebla marker M00001=1, gdy

ż

w pierwszym szczeblu działa Set, wi

ę

c wyj

ś

cie Q00001 nadal mruga. Je

ś

li I00001 spadnie do zera,

a I00002 pozostanie jedynk

ą

, to b

ę

dzie działa

ć

tylko Reset markera M00001, czyli wyj

ś

cie Q00001

przestanie mruga

ć

.

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

15

I00002

I00001

Q00001

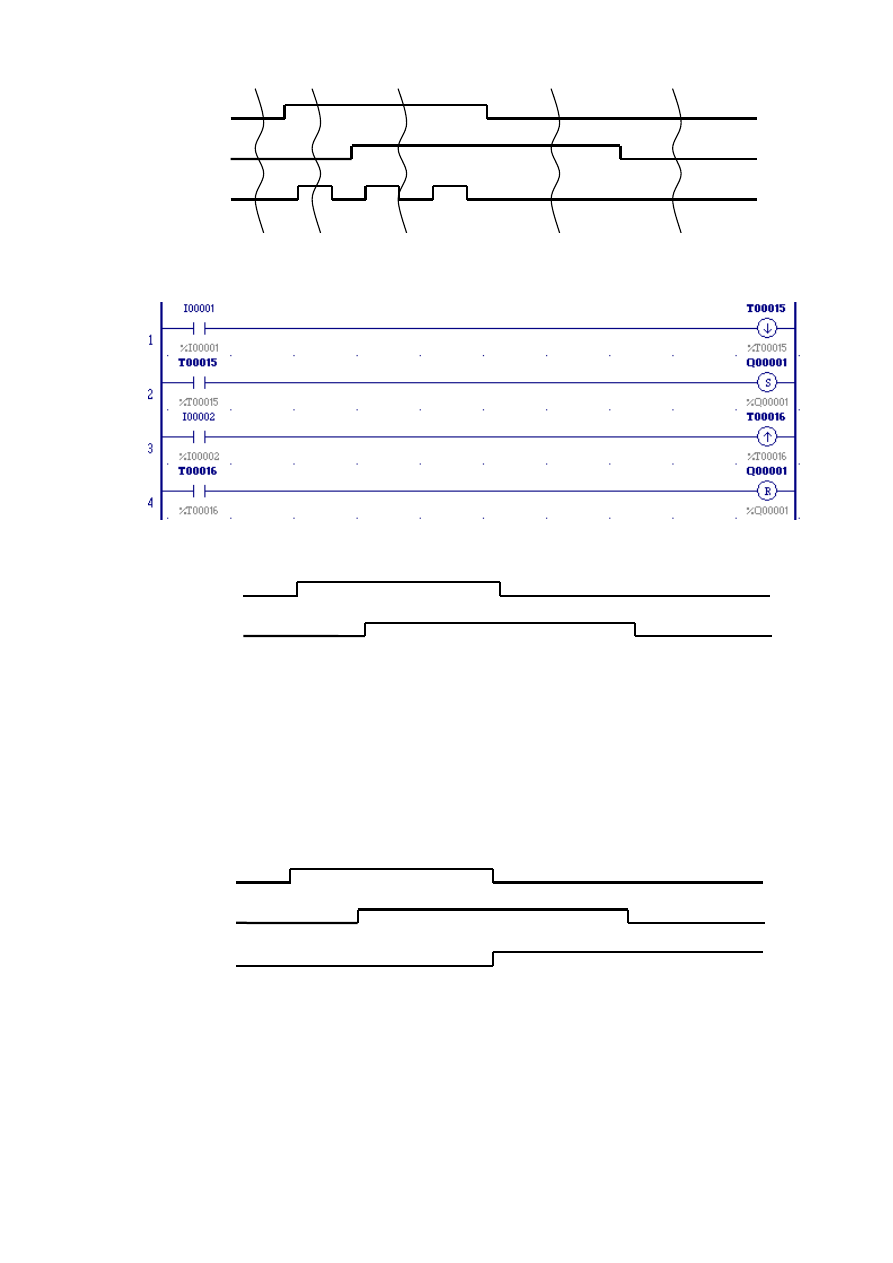

Przykład 9.

W sterowniku PLC jest nast

ę

puj

ą

cy program:

Do poni

ż

szego przebiegu czasowego dorysuj przebieg sygnału na wyj

ś

ciu Q00001.

I00002

I00001

Rozwi

ą

zanie:

Sygnał I00001 został doprowadzony do cewki ze strzałk

ą

w dół, co powoduje wykrywanie zbocza

opadaj

ą

cego sygnału I00001 i zapami

ę

tanie go na czas jednego cyklu sterownika w zmiennej

T00015. Sygnał I00002 został podł

ą

czony do cewki wykrywaj

ą

cej zbocze narastaj

ą

ce, do której

został przypisany marker T00016. Stan markera T00015 został doprowadzony do cewki Set, do

której zostało przypisane wyj

ś

cie Q00001, czyli wykrycie zbocza opadaj

ą

cego sygnału I00001

spowoduje ustawienie Q00001 na jedynk

ę

. Natomiast stan markera T00016 został doprowadzony

do cewki Reset, co powoduje wyzerowanie wyj

ś

cia Q00001. Ze wzgl

ę

du na to,

ż

e w przykładzie

T00016 pojawi si

ę

wcze

ś

niej ni

ż

T00015, w momencie wykrycia zbocza opadaj

ą

cego sygnału

I00001 wyj

ś

cie Q00001 zostanie ustawione na jedynk

ę

i nie zostanie wyzerowane.

I00002

I00001

Q00001

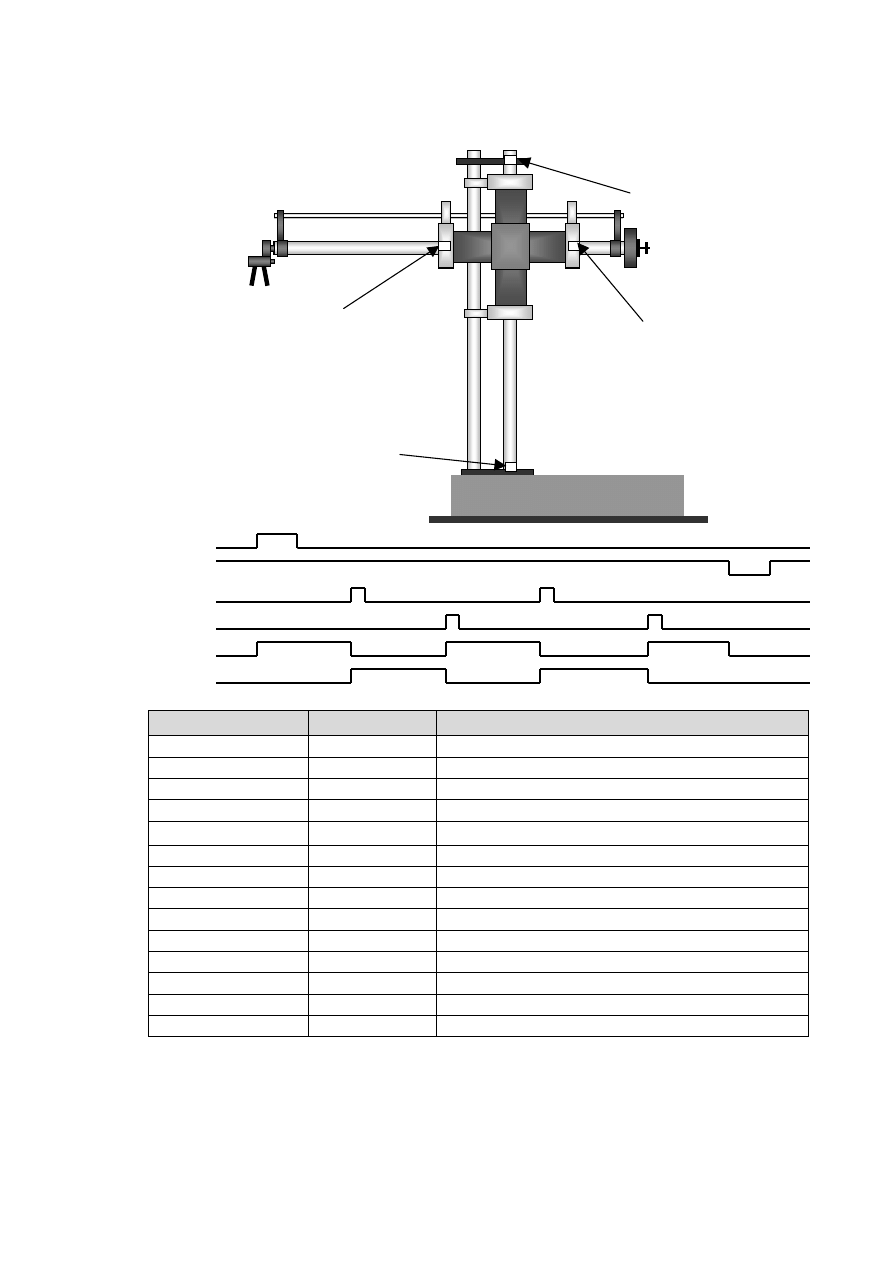

Przykład 10.

Zaprojektowa

ć

układ automatycznego sterowania ruchem poziomym manipulatora. Niestabilny

zwierny przycisk START zawsze zapocz

ą

tkowuje ruch ramienia w prawo. Rami

ę

manipulatora

porusza si

ę

w prawo i lewo mi

ę

dzy czujnikami ko

ń

ca KR_P i KR_L. Ruchem manipulatora steruj

ą

dwa wyj

ś

cia o nazwach W_PRAWO, W_LEWO. Prawe poło

ż

enie chwytaka manipulatora wykrywa

czujnik ko

ń

ca KR_P, lewe poło

ż

enie wykrywa czujnik ko

ń

ca KR_L. Czujniki ko

ń

ca KR_P i KR_L

przeł

ą

czaj

ą

kierunek ruchu ramienia a

ż

do momentu, gdy zadziała niestabilny rozwierny przycisk

STOP powoduj

ą

cy wył

ą

czenie obu wyj

ść

W_PRAWO i W_LEWO. Po naci

ś

ni

ę

ciu przycisku STOP,

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

16

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

czujniki ko

ń

ca nie powinny zał

ą

cza

ć

ż

adnego z wyj

ść

. Nie wolno jednocze

ś

nie wysterowa

ć

dwóch

kierunków ruchu. Ruch manipulatora powinien by

ć

sygnalizowany za pomoc

ą

mrugaj

ą

cej diody

LED.

KR_G

KR_D

KR_L

KR_P

START

STOP

KR_P

KR_L

W_PRAWO

W_LEWO

IC200MDD845 slot 1 Nazwa zmiennej

Opis zmiennej

%Q00001

W_GORE

ruch ramienia w gór

ę

%Q00002

W_DOL

ruch ramienia w dół

%Q00003

W_PRAWO

ruch ramienia w prawo

%Q00004

W_LEWO

ruch ramienia w lewo

%Q00005

CHWYTAK

zamkni

ę

cie chwytaka

%Q00006

LED

czerwona dioda LED

%I00001

KR_D

dolny czujnik ko

ń

ca

%I00002

KR_G

górny czujnik ko

ń

ca

%I00003

KR_L

lewy czujnik ko

ń

ca

%I00004

KR_P

prawy czujnik ko

ń

ca

%I00005

KR_O

czujnik otwarcia chwytaka

%I00006

KR_Z

czujnik zamkni

ę

cia chwytaka

%I00007

START

przycisk START (NO)

%I00008

STOP

przycisk STOP (NC)

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

17

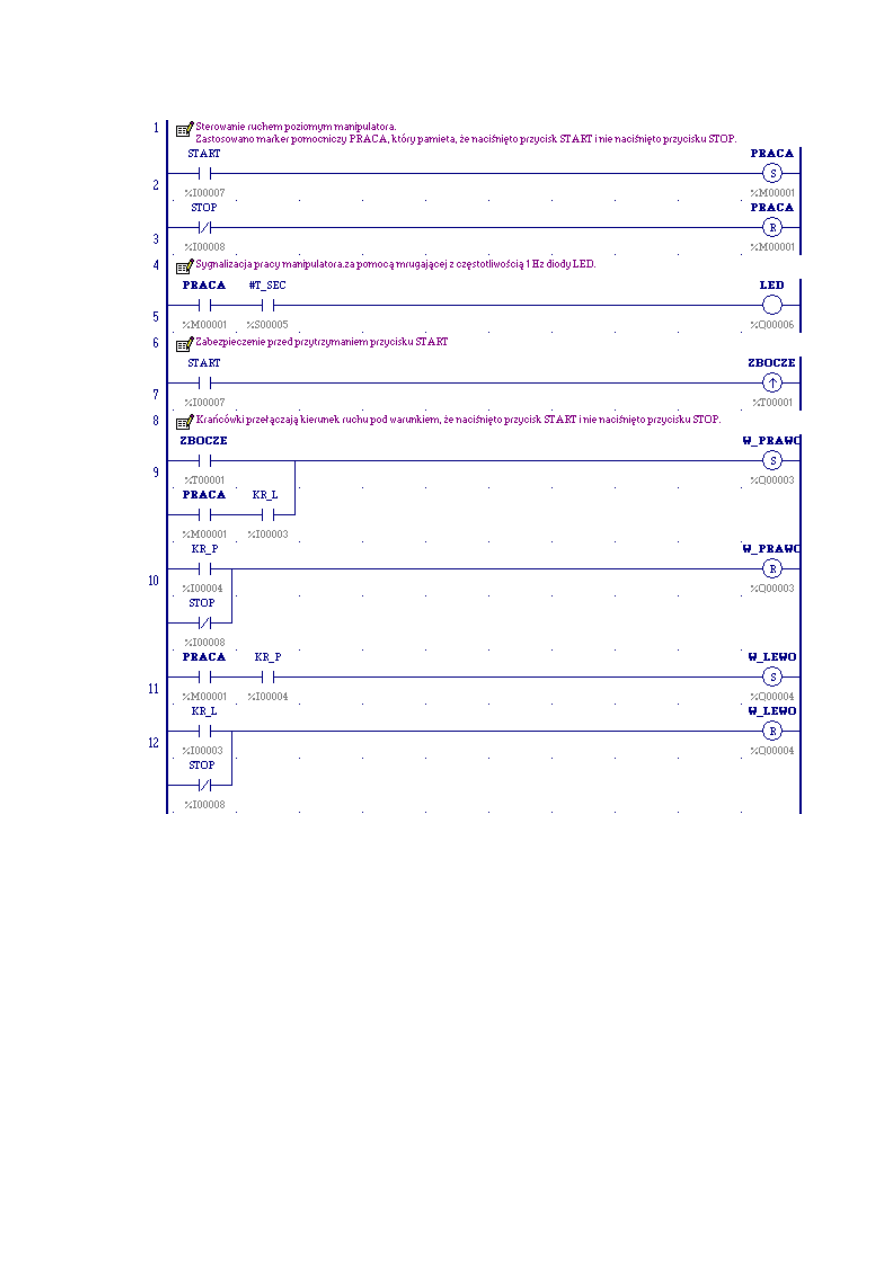

Rozwi

ą

zanie:

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

18

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

Program

ć

wiczenia:

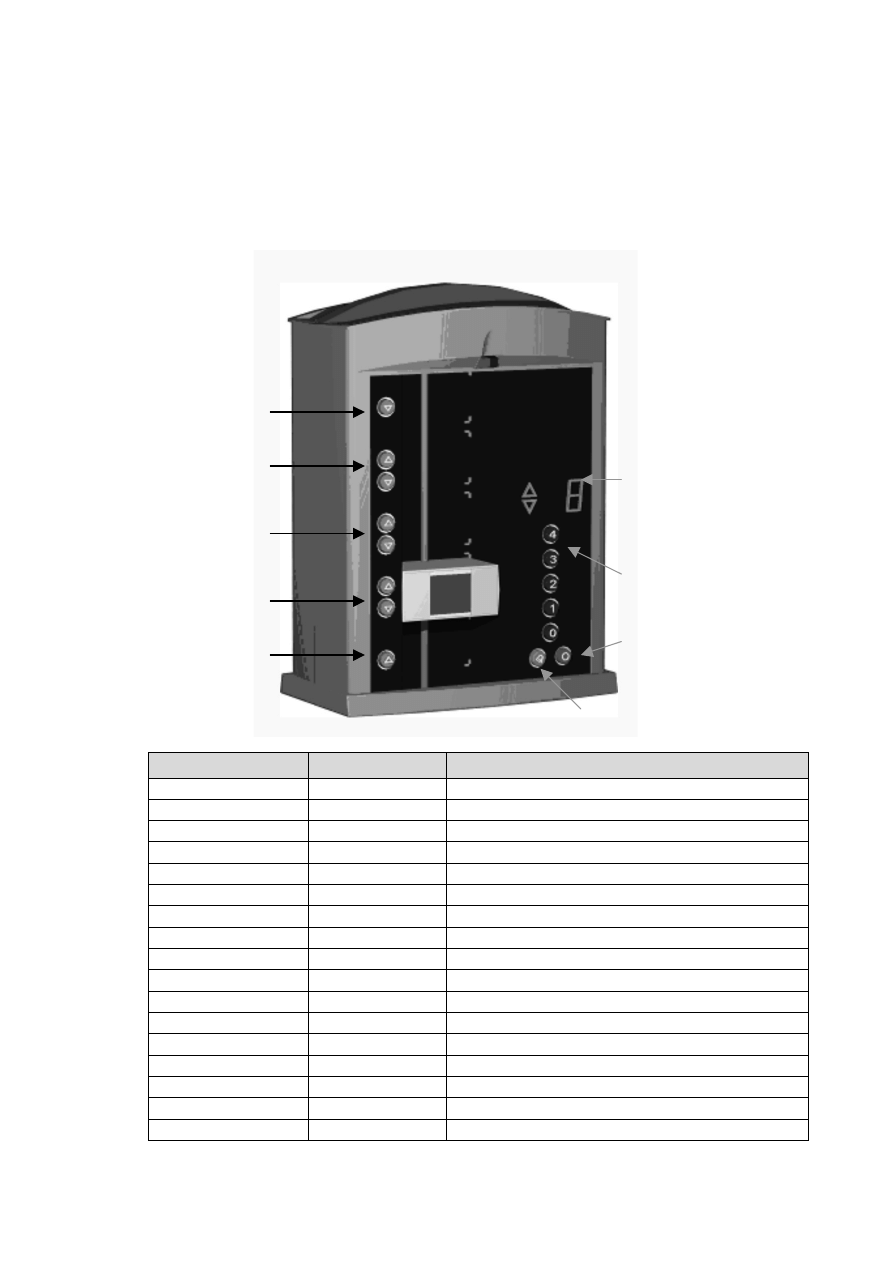

Zad. 1

Napisa

ć

program sterowania trzypoziomowym d

ź

wigiem osobowym w trybie obsługi przycisków

w kasecie wewn

ą

trz kabiny. Naci

ś

ni

ę

cie przycisku

żą

dania poziomu POZ_i (i = 0, 1, 2, 3, 4)

powoduje uruchomienie szybkiego ruchu kabiny (SZYBKO=1). Je

ś

li kabina doje

ż

d

ż

a na

żą

dany

poziom, czyli gdy zadziałał czujnik CZUJ_i_5 (i=0, 1, 2, 3, 4), to nale

ż

y zmniejszy

ć

szybko

ść

ruchu

(WOLNO=1). Do ustawienia kabiny windy na poziomie startowym nale

ż

y wykorzysta

ć

tryb

serwisowy z poprzedniego tematu – przyciski P1_DOL, P1_GORA, P2_DOL i P2_GORA.

Przycisk poziom 0

przywołanie w gór

ę

Przyciski

żą

dania

poziomów

Przycisk poziom 4

przywołanie w dół

Przyciski poziom 3

przywołanie w

gór

ę

i w dół

Przycisk ALARM

Przycisk STOP

Wy

ś

wietlacz

7-segmentowy

Przyciski poziom 2

przywołanie w

gór

ę

i w dół

Przyciski poziom 1

przywołanie w

gór

ę

i w dół

IC200MDD844 slot 1.

Nazwa zmiennej

Opis zmiennej

%Q00001

H_P0_GORA

Pod

ś

w. przycisku poz. 0 przywołanie w gór

ę

%Q00002

H_P4_DOL

Pod

ś

w. przycisku poz. 4 przywołanie w dół

%Q00003

H_STOP

Pod

ś

wietlenie przycisku STOP

%Q00004

H_ALARM

Pod

ś

wietlenie przycisku ALARM

%Q00005

GLOSNIK

Alarm optyczny i d

ź

wi

ę

kowy

%Q00006

W_GORE

Kierunek ruchu kabiny (1 - w gór

ę

)

%Q00007

SZYBKO

Szybki ruch kabiny

%Q00008

WOLNO

Wolny ruch kabiny

%Q00009

H_W_DOL

Wska

ź

nik ruchu kabiny w dół

%Q00010

H_W_GÓRE

Wska

ź

nik ruchu kabiny w gór

ę

%Q00011

OTW_DRZWI

Otwarcie drzwi kabiny (1 – otwórz)

%Q00012

H_BCD1

Wy

ś

wietlacz 7-seg. - BCD 1

%Q00013

H_BCD2

Wy

ś

wietlacz 7-seg. - BCD 2

%Q00014

H_BCD4

Wy

ś

wietlacz 7-seg. - BCD 4

%Q00015

H_BCD8

Wy

ś

wietlacz 7-seg. - BCD 8

%Q00016

ZNACZNIKI

Znaczniki poziomów

%I00001

P0_GORA

Przycisk poziom 0 przywołanie w gór

ę

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

19

%I00002

P4_DOL

Przycisk poziom 4 przywołanie w dół

%I00003

STOP

Przycisk STOP

%I00004

ALARM

Przycisk ALARM

%I00005

CZ_OTW

Czujnik drzwi otwarte

%I00006

CZ_ZAM

Czujnik drzwi zamkni

ę

te

%I00007

CZUJ_0_5

Czujnik dojechania na poziom 0.5

%I00008

CZUJ_0

Czujnik dojechania na poziom 0

%I00009

CZUJ_3_5

Czujnik dojechania na poziom 3.5

%I00010

CZUJ_4

Czujnik dojechania na poziom 4

%I00011

CZUJ_1_5

Czujnik dojechania na poziom 1.5

%I00012

CZUJ_1

Czujnik dojechania na poziom 1

%I00013

CZUJ_2_5

Czujnik dojechania na poziom 2.5

%I00014

CZUJ_2

Czujnik dojechania na poziom 2

%I00015

CZUJ_3

Czujnik dojechania na poziom 3

%I00016

Nie podł

ą

czony

IC200MDD844 slot 2.

Nazwa zmiennej

Opis zmiennej

%Q00017

H_P1_DOL

Pod

ś

w. przycisku poz. 1 przywołanie w dół

%Q00018

H_P1_GORA

Pod

ś

w. przycisku poz. 1 przywołanie w gór

ę

%Q00019

H_P2_DOL

Pod

ś

w. przycisku poz. 2 przywołanie w dół

%Q00020

H_P2_GORA

Pod

ś

w. przycisku poz. 2 przywołanie w gór

ę

%Q00021

H_P3_DOL

Pod

ś

w. przycisku poz. 3 przywołanie w dół

%Q00022

H_P3_GORA

Pod

ś

w. przycisku poz. 3 przywołanie w gór

ę

%Q00023

H_POZ_0

Pod

ś

wietlenie przycisku

żą

danie poziomu 0

%Q00024

H_POZ_1

Pod

ś

wietlenie przycisku

żą

danie poziomu 1

%Q00025

H_POZ_2

Pod

ś

wietlenie przycisku

żą

danie poziomu 2

%Q00026

H_POZ_3

Pod

ś

wietlenie przycisku

żą

danie poziomu 3

%Q00027

H_POZ_4

Pod

ś

wietlenie przycisku

żą

danie poziomu 4

%Q00028-%Q00032

Nie podł

ą

czone

%I00017

P1_DOL

Przycisk poziom 1 przywołanie w dół

%I00018

P1_GORA

Przycisk poziom 1 przywołanie w gór

ę

%I00019

P2_DOL

Przycisk poziom 2 przywołanie w dół

%I00020

P2_GORA

Przycisk poziom 2 przywołanie w gór

ę

%I00021

P3_DOL

Przycisk poziom 3 przywołanie w dół

%I00022

P3_GORA

Przycisk poziom 3 przywołanie w gór

ę

%I00023

POZ_0

Przycisk

żą

danie poziomu 0

%I00024

POZ_1

Przycisk

żą

danie poziomu 1

%I00025

POZ_2

Przycisk

żą

danie poziomu 2

%I00026

POZ_3

Przycisk

żą

danie poziomu 3

%I00027

POZ_4

Przycisk

żą

danie poziomu 4

%I00028-%I00032

Nie podł

ą

czone

Zad.1A

Program powinien sterowa

ć

ruchem windy mi

ę

dzy poziomami POZ_1, POZ_2, POZ_4.

Zad.1B

Program powinien sterowa

ć

ruchem windy mi

ę

dzy poziomami POZ_1, POZ_3, POZ_4.

Zad.1C

Program powinien sterowa

ć

ruchem windy mi

ę

dzy poziomami POZ_2, POZ_3, POZ_4.

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

20

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

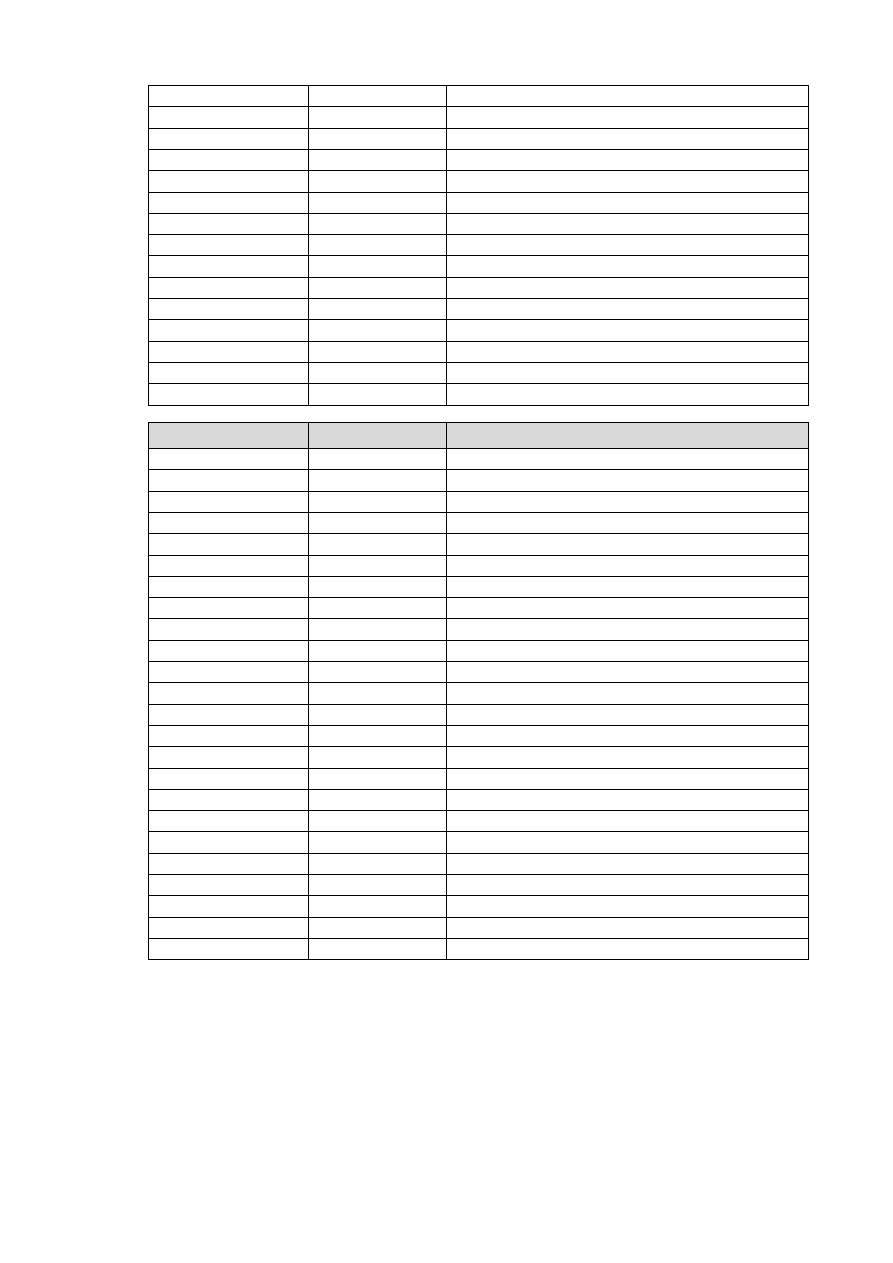

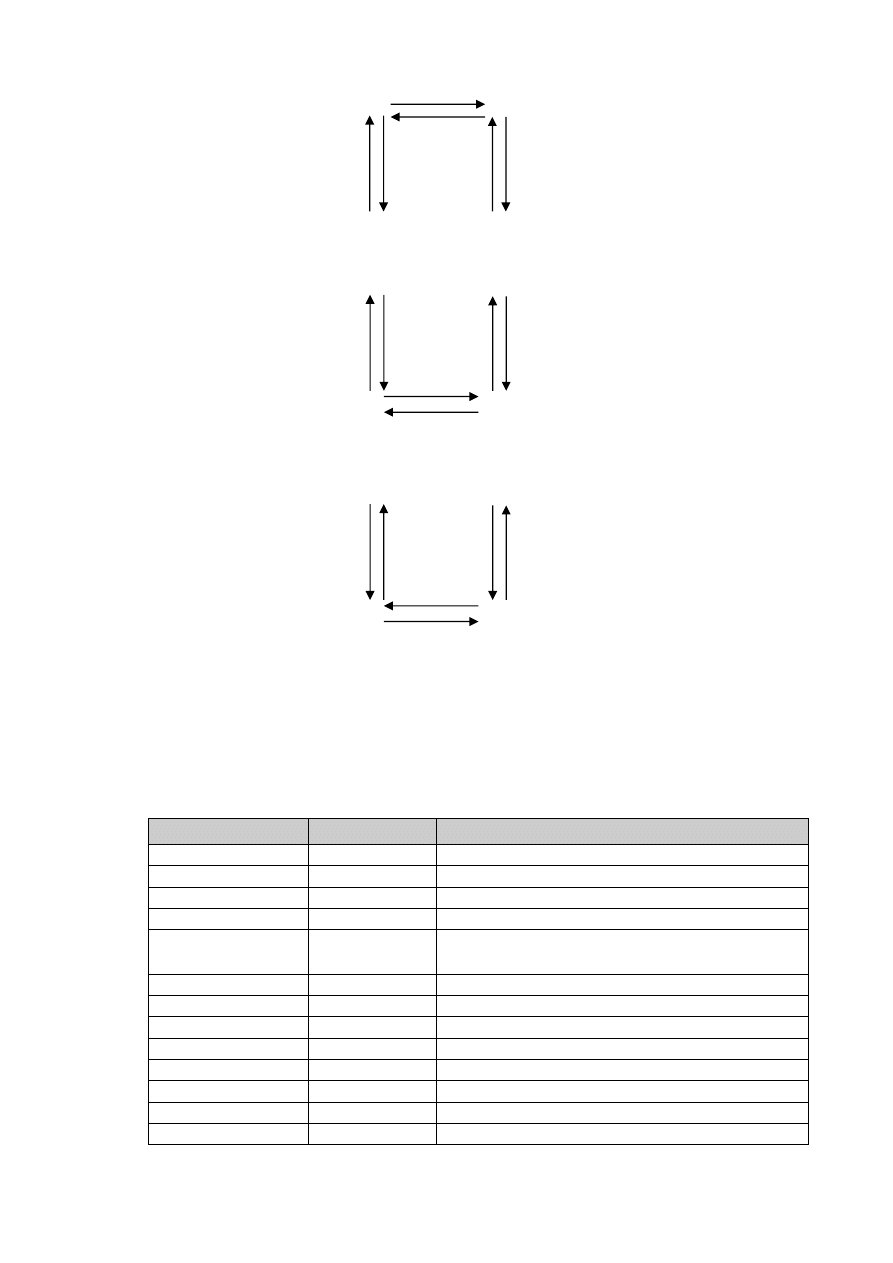

Zad. 2

Ruchem ramienia manipulatora 2D steruj

ą

siłowniki pneumatyczne dwustronnego działania. Po

naci

ś

ni

ę

ciu niestabilnego zwiernego przycisku START uruchamiana jest jednorazowa sekwencja

ruchu manipulatora. Po powrocie manipulatora w poło

ż

enie startowe i otwarciu chwytaka, system

sterowania czeka na nast

ę

pne naci

ś

ni

ę

cie przycisku START. Je

ś

li po uruchomieniu programu

steruj

ą

cego rami

ę

manipulatora nie znajduje si

ę

w poło

ż

eniu startowym, to przez naci

ś

ni

ę

cie

niestabilnego rozwiernego przycisku STOP program powinien sprowadzi

ć

go w to poło

ż

enie. Droga

ustawiania manipulatora w poło

ż

enie startowe powinna pokrywa

ć

si

ę

z tras

ą

cyklu roboczego.

Ruch manipulatora powinien by

ć

sygnalizowany za pomoc

ą

mrugaj

ą

cej diody LED. Nie wolno

jednocze

ś

nie wysterowywa

ć

dwóch kierunków ruchu.

KR_G

KR_D

KR_L

KR_P

IC200MDD845 slot 1 Nazwa zmiennej

Opis zmiennej

%Q00001

W_GORE

ruch ramienia w gór

ę

%Q00002

W_DOL

ruch ramienia w dół

%Q00003

W_PRAWO

ruch ramienia w prawo

%Q00004

W_LEWO

ruch ramienia w lewo

%Q00005

CHWYTAK

zamkni

ę

cie chwytaka

%Q00006

LED

czerwona dioda LED

%I00001

KR_D

dolny czujnik ko

ń

ca

%I00002

KR_G

górny czujnik ko

ń

ca

%I00003

KR_L

lewy czujnik ko

ń

ca

%I00004

KR_P

prawy czujnik ko

ń

ca

%I00005

KR_O

czujnik otwarcia chwytaka

%I00006

KR_Z

czujnik zamkni

ę

cia chwytaka

%I00007

START

przycisk START (NO)

%I00008

STOP

przycisk STOP (NC)

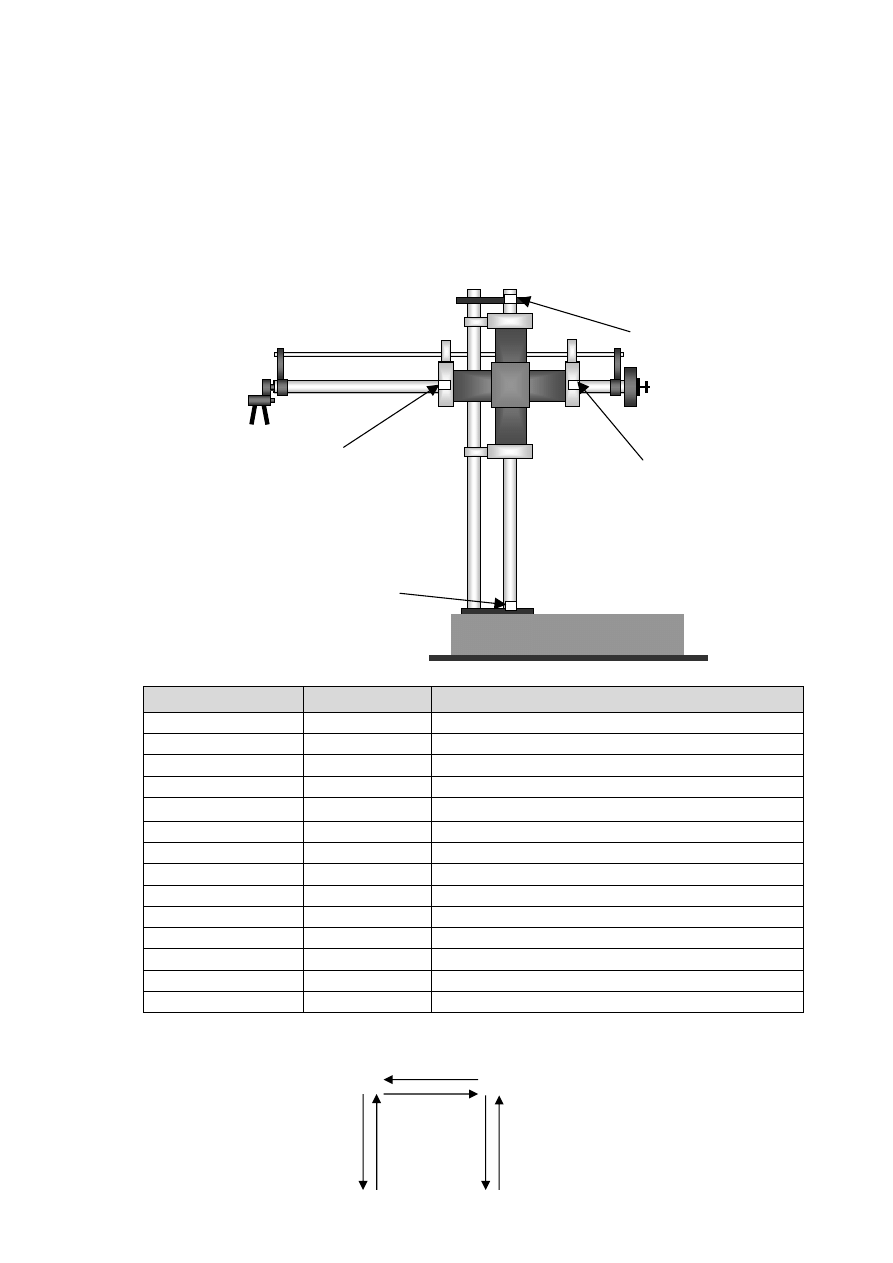

Trasy cyklu roboczego manipulatora i poło

ż

enia startowe:

Zad. 2A

START

zamknij chwytak

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

21

Zad. 2B

Zad. 2C

Zad. 2D

Zad. 3

Ruchem ramienia manipulatora 3D steruj

ą

siłowniki pneumatyczne jednostronnego działania. Po

naci

ś

ni

ę

ciu niestabilnego zwiernego przycisku M_START uruchamiana jest jednorazowa

sekwencja ruchu manipulatora - kolejno w gór

ę

, w prawo, w dół, zamknij chwytak, w gór

ę

, w lewo,

w dół, otwórz chwytak. Po powrocie manipulator czeka na nast

ę

pne naci

ś

ni

ę

cie przycisku

M_START. Wyj

ś

cie M_LAMPKA powinno sygnalizowa

ć

mruganiem prac

ę

manipulatora.

Wci

ś

ni

ę

cie wył

ą

cznika awaryjnego M_WYL_AWAR powoduje odci

ę

cie dopływu powietrza. Po

odkr

ę

ceniu grzybka manipulator nie powinien kontynuowa

ć

pracy, tylko w poło

ż

eniu startowym

(M_KR_LEWO=1, M_KR_DOL=1, M_KR_TYL=1) czeka

ć

na ponowne uruchomienie sekwencji.

IC200MDD841 slot 1 Nazwa zmiennej

Opis zmiennej

%Q00001-%Q00004

-

nie podł

ą

czone

%Q00005

M_PRZOD

1=wysuni

ę

cie ramienia do przodu, 0=do tyłu

%Q00006

M_GORA

1=ruch ramienia w gór

ę

, 0=ruch ramienia w dół

%Q00007

M_PRAWO

1=ruch ramienia w prawo, 0=ruch ramienia w lewo

%Q00008

M_POZIOM

1=poziome ustawienie chwytaka, 0 – pionowe

ustawienie chwytaka

%Q00009

M_ZAMKNIJ

1=zamkni

ę

cie chwytaka, 0=otwarcie chwytaka

%Q00010

M_LAMPKA

kontrolka na pulpicie

%Q00011-%Q00032

-

nie podł

ą

czone

%I00001-%I00008

-

nie podł

ą

czone

%I00009

M_KR_PRZOD rami

ę

wysuni

ę

te do przodu

%I00010

M_KR_TYL

rami

ę

wycofane do tyłu

%I00011

M_KR_GORA

rami

ę

w górze

%I00012

M_KR_DOL

rami

ę

na dole

START

zamknij chwytak

START

zamknij chwytak

START

zamknij chwytak

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

22

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

%I00013

M_KR_PRAWO rami

ę

po prawej

%I00014

M_KR_LEWO

rami

ę

po lewej

%I00015

M_KR_POZIOM chwytak poziomo

%I00016

M_KR_PION

chwytak pionowo

%I00017

M_KR_ZAMKN 1=chwytak zamkni

ę

ty, 0=chwytak otwarty

%I00018

M_START

przycisk niestabilny zwierny

%I00019

M_WYL_AWAR wył

ą

cznik awaryjny (rozwierny)

%I00020-%I00040

-

nie podł

ą

czone

Zad. 3A

Manipulator powinien porusza

ć

si

ę

w gór

ę

, w prawo, w dół, zamknij chwytak, w gór

ę

, w lewo,

w dół, otwórz chwytak.

Zad. 3B

Manipulator powinien porusza

ć

si

ę

w prawo, w gór

ę

, w lewo, zamknij chwytak, w prawo, w dół,

w lewo, otwórz chwytak.

Zad. 3C

Manipulator powinien porusza

ć

si

ę

w przód, w gór

ę

, w tył, zamknij chwytak, w przód, w dół, w tył,

otwórz chwytak.

Zad. 3D

Manipulator powinien porusza

ć

si

ę

w gór

ę

, w przód, w dół, zamknij chwytak, w gór

ę

, w tył, w dół,

otwórz chwytak.

Zad. 3E

Manipulator powinien porusza

ć

si

ę

w przód, w prawo, w tył, zamknij chwytak, w przód, w lewo,

w tył, otwórz chwytak.

Zad. 3F

Manipulator powinien porusza

ć

si

ę

w prawo, w przód, w lewo, zamknij chwytak, w prawo, w tył,

w lewo, otwórz chwytak.

Zad. dod. 1

Napisz program steruj

ą

cy manipulatorem 2D. Naciskanie i trzymanie przycisku START powoduje

ruch manipulatora zgodnie z ruchem wskazówek zegara. Puszczenie przycisku START zatrzymuje

ruch. Drugie naciskanie i trzymanie przycisku START powoduje ruch manipulatora przeciwnie do

ruchu wskazówek zegara. Ka

ż

de kolejne naci

ś

ni

ę

cie przycisku START powoduje ruch

manipulatora w kierunku przeciwnym do poprzedniego.

Zad. dod. 2

Napisa

ć

w program steruj

ą

cy manipulatorem 3D. Pierwsze naci

ś

ni

ę

cie przycisku M_START (bez

trzymania) powoduje uruchomienie ruchu manipulatora w gór

ę

, w prawo, w dół, w lewo itd. zgodnie

z ruchem wskazówek zegara, a

ż

do naci

ś

ni

ę

cia przycisku WYL_AWAR. Drugie naci

ś

ni

ę

cie

przycisku M_START powoduje ruch manipulatora przeciwnie do ruchu wskazówek zegara. Ka

ż

de

kolejne naci

ś

ni

ę

cie przycisku M_START powoduje ruch manipulatora w kierunku przeciwnym do

poprzedniego. Podczas pracy manipulatora powinna mruga

ć

LAMPKA.

Zad. dod. 3

Napisz program, który b

ę

dzie zmienia

ć

stan na wyj

ś

ciu LAMPKA po ka

ż

dym naci

ś

ni

ę

ciu przycisku

niestabilnego o nazwie ZAL_WYL. Naci

ś

ni

ę

cie przycisku ZAL_WYL ma powodowa

ć

wł

ą

czenie

lampki, o ile nie jest wł

ą

czona. Ponowne naci

ś

ni

ę

cie przycisku ZAL_WYL ma wył

ą

czy

ć

lampk

ę

,

nast

ę

pne naci

ś

ni

ę

cie przycisku ZAL_WYL. ma wł

ą

czy

ć

lampk

ę

, nast

ę

pne wył

ą

czy

ć

itd.

LAMPKA

ZAL_WYL

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

23

Zad. dod. 4

Napisz program sterowania czerwonym sygnalizatorem na niestrze

ż

onym przeje

ź

dzie kolejowym.

W znacznej odległo

ś

ci od przejazdu znajduj

ą

si

ę

czujniki obecno

ś

ci poci

ą

gu – po jednym z ka

ż

dej

strony przejazdu. Wykrycie przez czujnik nadje

ż

d

ż

aj

ą

cego poci

ą

gu ma powodowa

ć

wł

ą

czenie

mrugania sygnalizatora na przeje

ź

dzie. Je

ż

eli drugi czujnik wykryje poci

ą

g, to sygnalizator nale

ż

y

wył

ą

czy

ć

– poci

ą

g przejechał. Zakładamy,

ż

e jest jeden tor i nigdy nie zdarzy si

ę

,

ż

e w stref

ę

czujników wjad

ą

dwa poci

ą

gi oraz odległo

ść

czujników od przejazdu jest na tyle du

ż

a,

ż

e zanim

poci

ą

g dojedzie do przejazdu, to koniec poci

ą

gu zjedzie z obszaru działania czujnika.

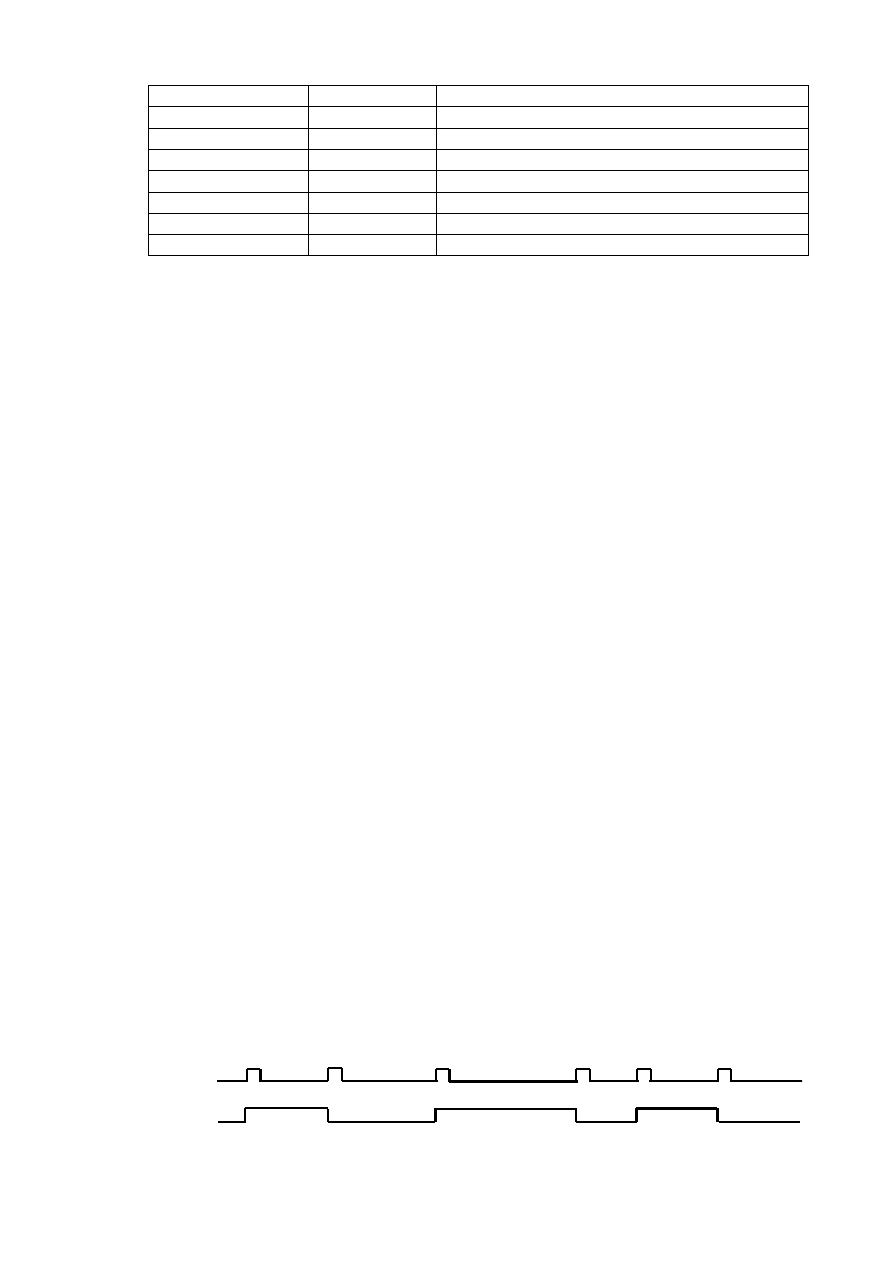

CZUJNIK1

CZUJNIK2

SYGNALIZATOR

Zad. dod. 5

Napisz program sterowania wł

ą

czaniem wyj

ś

cia OSWIETLENIE, gdy w pomieszczeniu znajduj

ą

si

ę

pracownicy. Do wykrywania wchodzenia i wychodzenia pracowników słu

żą

dwie bariery. Impuls

z CZUJNIKA1, a nast

ę

pnie z CZUJNIKA2 sygnalizuje,

ż

e nast

ą

piło wej

ś

cie pracownika

do pomieszczenia, a impulsy z czujników w odwrotnej kolejno

ś

ci sygnalizuj

ą

wyj

ś

cie pracownika

z pomieszczenia. Do pomieszczenia mo

ż

e wej

ść

kolejno wi

ę

cej osób i dopóki w nim pozostaj

ą

,

to OSWIETLENIE nie powinno zgasn

ąć

.

CZUJNIK1

CZUJNIK2

OSWIETLENIE

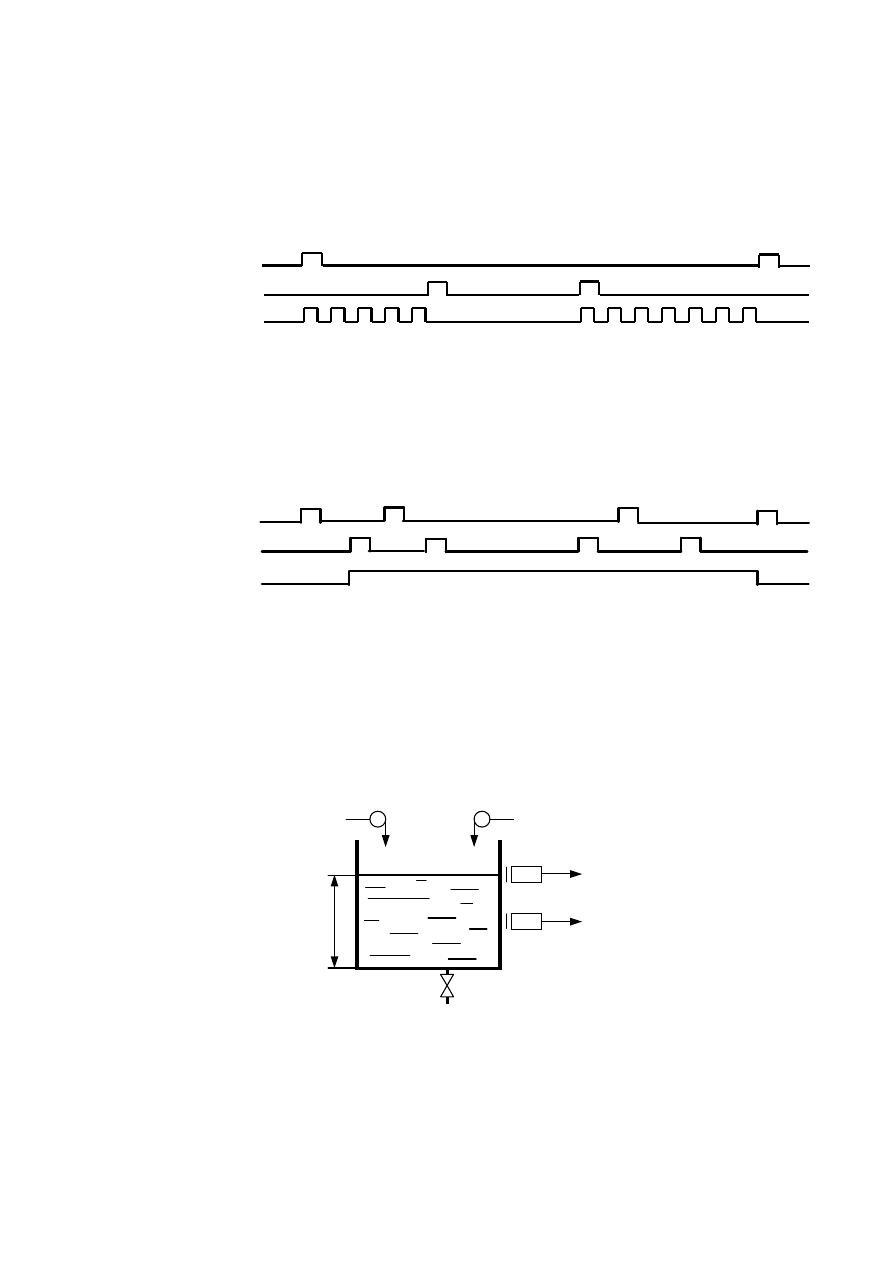

Zad. dod. 6

Zaprojektowa

ć

układ sterowania prac

ą

pomp P1 i P2 napełniaj

ą

cych zbiornik. Poziom wody

w zbiorniku kontroluj

ą

czujniki poziomu A i B. Sygnał z czujnika równy zero oznacza,

ż

e poziom

wody jest poni

ż

ej poziomu czujnika. Gdy sygnał z czujnika jest równy jeden, to poziom wody jest

równy lub powy

ż

ej poziomu czujnika. Silniki pomp s

ą

przył

ą

czone do sieci stycznikami. Sygnał

P1 = 1 oznacza,

ż

e pompa P1 pracuje. Analogicznie działa sygnał P2. Je

ś

li woda w zbiorniku

opadnie poni

ż

ej poziomu czujnika A, powinna si

ę

wł

ą

czy

ć

jedna z pomp (ta, która poprzednio nie

pracowała). Je

ś

li woda przekroczy poziom czujnika B pracuj

ą

ca pompa powinna si

ę

wył

ą

czy

ć

.

Pompy powinny pracowa

ć

na przemian.

h

A

P1

P2

B

Zad. dod. 7

Napisa

ć

program sterowania zał

ą

czaniem pomp. Naci

ś

ni

ę

cie niestabilnego przycisku START

powoduje zał

ą

czenie jednej pompy (wyj

ś

cie o nazwie POMPA1). Ponowne naci

ś

ni

ę

cie tego

samego przycisku powoduje zał

ą

czenie drugiej pompy (wyj

ś

cie o nazwie POMPA2). Rozwierny

niestabilny przycisk STOP wył

ą

cza pracuj

ą

ce pompy. Nast

ę

pne zał

ą

czanie pomp powinno

odbywa

ć

si

ę

w odwrotnej kolejno

ś

ci.

Ewa Bebek. Realizacja układów sekwencyjnych na PLC

24

Laboratorium Sterowanie Sekwencyjne - Katedra Podstaw Budowy Maszyn ATH

Wymagana wiedza:

-

metody programowania sterowników PLC – j

ę

zyk stykowo-przeka

ź

nikowy,

-

zasady konstrukcji szczebla,

-

podstawy obsługi oprogramowania narz

ę

dziowego Proficy ME Logic Developer PLC.

Warunek zaliczenia:

-

przygotowanie koncepcji programów steruj

ą

cych,

-

wykonanie zada

ń

i zaprezentowanie ich działania podczas zaj

ęć

,

-

program powinien znajdowa

ć

si

ę

w projekcie o nazwie: T2_XX_ZZ (T2 – nr tematu,

XX - nr zadania, ZZ – nr sekcji). Projekt powinien zawiera

ć

konfiguracj

ę

sterownika, nazwy

zmiennych zgodne z tre

ś

ci

ą

zadania i komentarze. W komentarzach nale

ż

y umie

ś

ci

ć

nazwisko autora programu oraz opis działania kolejnych szczebli programu. Konfiguracja

sterownika powinna posiada

ć

adresy wej

ść

i wyj

ść

dwustanowych zaczynaj

ą

ce si

ę

od numeru

referencji wyliczanego ze wzoru:

nr sekcji * 8 – 7

oraz adresy wej

ść

i wyj

ść

analogowych zaczynaj

ą

ce si

ę

od numeru sekcji..

-

przesłanie backup’u projektu w terminie podanym w systemie e-learning’u,

-

pozytywne zaliczenie projektu,

-

uzyskanie pozytywnej oceny z ustnej lub pisemnej odpowiedzi na pytania kontrolne.

-

zadania dodatkowe prosz

ę

przygotowa

ć

w projektach o nazwie T2_XX_nazwisko. Nie s

ą

one

wymagane do zaliczenia, natomiast prawidłowo rozwi

ą

zane s

ą

premiowane ocen

ą

bardzo

dobr

ą

dla pierwszej osoby.

Literatura:

[1]

Oprogramowanie Proficy Machine Edition. Logic Developer PLC - pakiet do programowania

sterowników GE Fanuc. Pierwsze kroki. Astor Kraków.

[2]

Legierski T., Kasprzyk J., Wyrwał J., Hajda J., Programowanie sterowników PLC,

Wydawnictwo Pracowni Komputerowej Jacka Skalmierskiego, Gliwice 1998.

[3]

Praca zbiorowa pod redakcj

ą

H. Małysiaka. Teoria automatów cyfrowych – laboratorium.

Wydawnictwo Politechniki

Ś

l

ą

skiej. Gliwice 2001.

[4]

Praca zbiorowa pod red. H. Małysiaka i B. Pochopienia. Układy cyfrowe – zadania.

Wydawnictwo Politechniki

Ś

l

ą

skiej, Gliwice 2002.

[5]

Kamionka-Mikuła H., Małysiak H., Pochopie

ń

B. Układy cyfrowe – teoria i przykłady.

Wydawnictwo Pracowni Komputerowej Jacka Skalmierskiego, Gliwice 2003, wyd. V

uzupełnione.

[6]

Praca zbiorowa pod redakcj

ą

J. Siwi

ń

skiego i H. Małysiaka, Zbiór zada

ń

z układów

przeł

ą

czaj

ą

cych, Wydawnictwo Politechniki

Ś

l

ą

skiej, Gliwice 1997, Wydanie V.

Wyszukiwarka

Podobne podstrony:

Ćwiczenia, Instrukcja do ćwiczenia 4, Układy sekwencyjne - przerzutniki asynchroniczne i synchronicz

Instrukcje do laboratoriów(1)

038 Rutery Wstęp teoretyczny, praktyczne aspekty konfiguracji, instrukcja do laboratorium

Instrukcja do laboratorium ARPA 2 cz

Optoelementy-instrukcja do laboratorium, Lotnictwo, Elektro

Z03 prost spice, Instrukcja do laboratorium zasilania trakcji elektrycznej

Instrukcja do laboratorium

instrukcja 06, sem 3, Podstawy elektrotechniki i elektroniki, Laboratoria, instrukcje do cwiczen 201

15 Język Instruction List Układy sekwencyjne Działania na liczbach materiały wykładowe

Instrukcja do ćwiczenia laboratoryjnego PDH

instrukcja 09, sem 3, Podstawy elektrotechniki i elektroniki, Laboratoria, instrukcje do cwiczen 201

instrukcje do sprawozdań, cw8 przerzutniki, Laboratorium

Projekt do przedmiotu Układy Elektroniczne, Wzm Oper- lagarytmujący, Wyk: Paweł Góralski

instrukcje do cwiczen laboratoryjnych 2011, WSZOP INŻ BHP, V Semestr, TOKSYKOLOGIA

instrukcje do sprawozdań, cw5 bramki logiczne, Laboratorium

Oczyszczanie wody instrukcja do ćwiczeń laboratoryjnych

LABORKA, instrukcje do cwiczen laboratoryjnych PCAE AiR

więcej podobnych podstron