„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Iwona Sosnowska

Stosowanie układów sterowania i regulacji 311[18].O1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Paweł Filipiak

mgr Przemysław Koserczyk

Opracowanie redakcyjne:

mgr Iwona Sosnowska

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[18].O1.04

„Stosowanie układów sterowania i regulacji”, zawartego w modułowym programie nauczania

dla zawodu technik instrumentów muzycznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Czujniki i przetworniki pomiarowe

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2.

Maszyny elektryczne

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

26

4.3.

Urządzenia sterujące

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

36

4.3.3. Ćwiczenia

36

4.3.4. Sprawdzian postępów

37

4.4.

Regulatory

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

42

4.4.3. Ćwiczenia

42

4.4.4. Sprawdzian postępów

43

4.5.

Sterowniki programowalne PLC

44

4.5.1. Materiał nauczania

44

4.5.2. Pytania sprawdzające

52

4.5.3. Ćwiczenia

53

4.5.4. Sprawdzian postępów

53

5.

Sprawdzian osiągnięć

54

6.

Literatura

59

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o stosowaniu układów sterowania

i regulacji wykorzystywanych przy różnego rodzaju pracach związanych z budową

instrumentów muzycznych.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony

ś

rodowiska znajdziesz w jednostce modułowej 311[18].O1.01 „Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

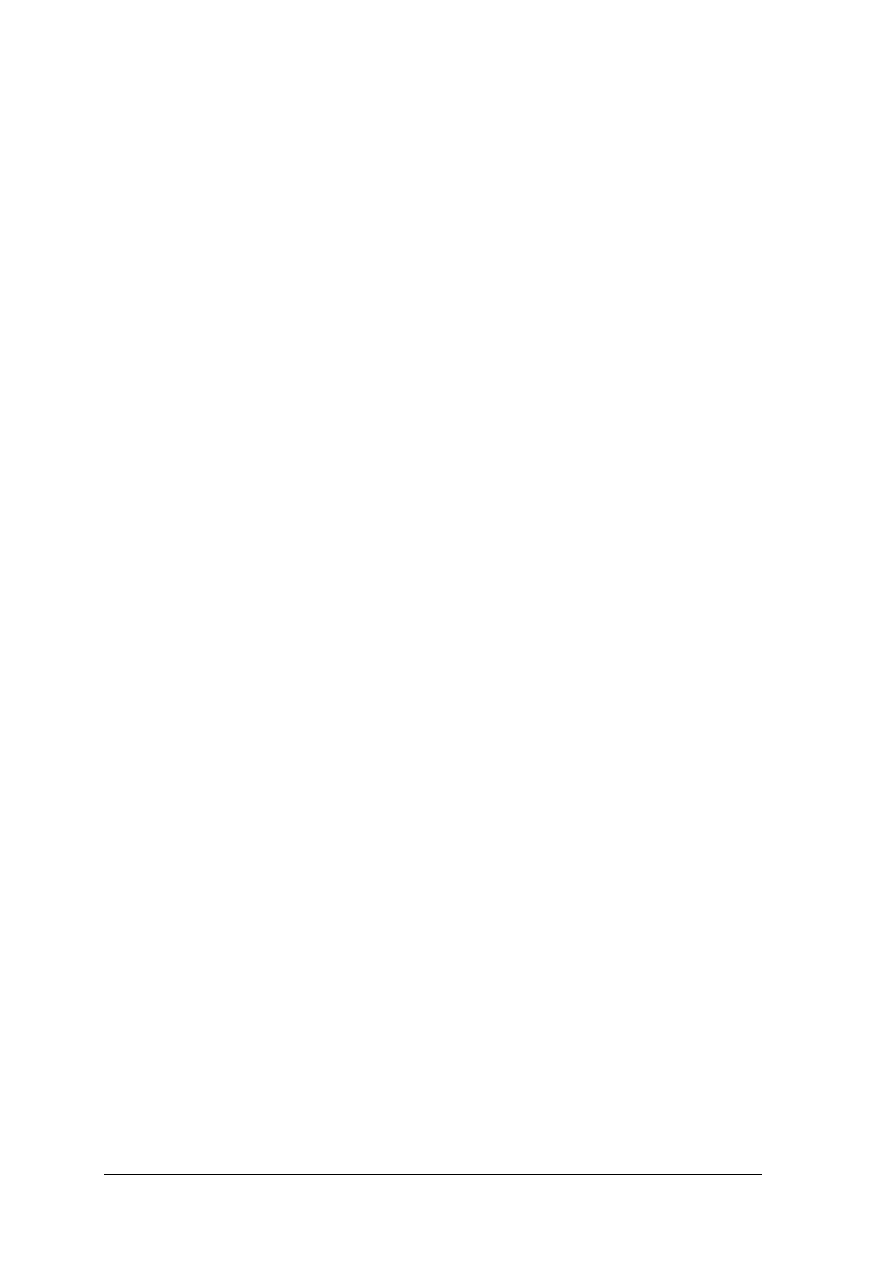

Schemat układu jednostek modułowych

311[18].O1

Techniczne podstawy

zawodu

311[18].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej, ochrony

ś

rodowiska oraz wymogów ergonomii

311[18].O1.02

Wykonywanie rysunków technicznych z

wykorzystaniem komputerowego

wspomagania projektowania

311[18].O1.03

Wykonywanie pomiarów

wielkości fizycznych

311[18].O1.04

Stosowanie układów

sterowania i regulacji

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

współpracować w grupie,

–

wykonywać rysunki techniczne,

–

wykonywać pomiary wielkości geometrycznych,

–

projektować procesy produkcyjne,

–

wykonywać pomiary wielkości elektrycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

–

rozróżnić rodzaje silników i prądnic elektrycznych,

–

podłączyć i uruchomić silniki elektryczne prądu stałego i przemiennego,

–

zbadać charakterystykę silników i prądnic elektrycznych,

–

obsłużyć maszyny i urządzenia elektryczne,

–

sklasyfikować typy regulatorów: P, I, PI, PD, PID,

–

zbadać charakterystykę skokową regulatorów typu P, I, PI, PID,

–

wyjaśnić zasadę działania przetworników pomiarowych,

–

scharakteryzować rolę przetwornika pomiarowego, regulatora, nastawnika w układzie

automatycznej regulacji,

–

dobrać przetworniki pomiarowe do układów regulacji automatycznej,

–

wyjaśnić zasadę sprzężenia zwrotnego,

–

rozróżnić podstawowe struktury układów regulacji,

–

sporządzić schemat blokowy automatycznego sterowania i regulacji,

–

określić zadania układów automatycznej regulacji stałowartościowej, programowanej,

nadążnej oraz sterowania optymalnego,

–

posłużyć się programem komputerowym do modelowania i analizy układów automatyki

przemysłowej,

–

zaprojektować elementarne układy regulacji i automatyki,

–

zmontować według schematu prosty układ automatyki przemysłowej,

–

obsłużyć urządzenia zabezpieczające i kontrolno-pomiarowe,

–

obsłużyć urządzenia automatycznej kontroli i sterowania procesem produkcji,

–

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas wykonywania prac na stanowiskach pomiarowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Czujniki i przetworniki pomiarowe

4.1.1. Materiał nauczania

Sygnał mierzony oddziałuje bezpośrednio na czujnik pomiarowy. W niewielu

przyrządach sygnał z czujnika jest wielkością odczytywaną przez użytkownika najczęściej

zachodzi potrzeba zamiany sygnału na sygnał bardziej użyteczny do współpracy z innymi

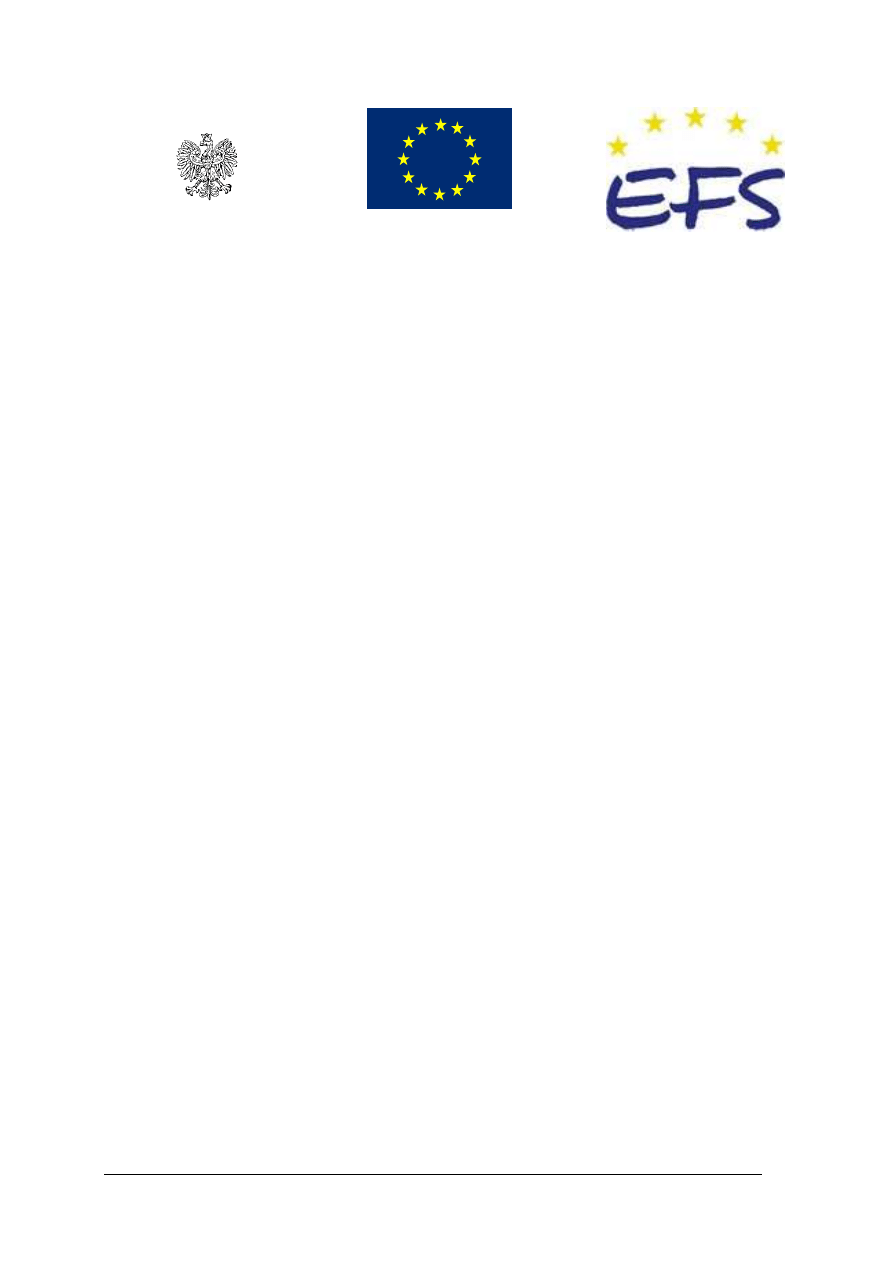

przyrządami (rys. 1).

wielkość

mierzona

Rys. 1. Przekształcenie sygnału mierzonego

W zależności od wpływu mierzonej wielkości nieelektrycznej na postać sygnału

wyjściowego elektrycznego z czujnika dzielimy je na:

1) czujniki parametryczne (pasywne) – mierzona wielkość powoduje zmianę parametru

elektrycznego takiego jak: oporność, indukcyjność, pojemność oraz wymagają

dostarczenia do układu pomiarowego energii z zewnątrz,

2) czujniki generacyjne (aktywne) – mierzona wielkość nieelektryczna powoduje

wytworzenie siły elektromotorycznej, której wartość jest proporcjonalna do mierzonej

wielkości.

Ze względu na charakter mierzonej wielkości czujniki dzielimy na: analogowe

i dyskretne.

Wśród analogowych czujników pomiaru wielkości ruchu wyróżniamy: czujniki

położenia, czujniki prędkości, czujniki przyspieszenia.

Pomiary położenia

W zależności od wykorzystywanych zjawisk fizycznych czujniki położenia dzielimy na:

a) czujniki potencjometryczne,

b) czujniki indukcyjne,

c) czujniki pojemnościowe,

d) czujniki optyczne,

e) czujniki ultradźwiękowe.

Czujniki potencjometryczne

W czujnikach rezystancyjnych zmiana położenia kątowego lub liniowego styku powoduje

zmianę rezystancji. Na wyjściu z czujnika zmiana rezystancji jest odbierana jako zmiana

napięcia:

–

dla czujnika kątowego,

Uo = k

⋅Φ

–

czujnika liniowego

Uw

=

k

⋅

x

gdzie:

Uz – napięcie zasilania,

Uo – napięcie wyjściowe czujnika kątowego,

Uw – napięcie wyjściowe czujnika liniowego,

Czujnik

Przetwornik

Wynik

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Φ

– położenie kątowe,

x

– położenie liniowe,

k

– współczynnik proporcjonalności.

Rys. 2.

Czujniki potencjometryczne: a) kątowy, b) liniowy [6]

Czujniki pojemnościowe

W czujnikach pojemnościowych zmiana położenia powoduje zmianę pojemności

elektrycznej. Pojemność kondensatora płaskiego przedstawionego na rys. 3 opisana jest

zależnością,

Rys. 3.

Schemat kondensatora płaskiego

ε

o

· ε

r

· S

C =

d

gdzie:

ε

o

–

przenikalność elektryczna próżni,

ε

r

– względna przenikalność elektryczna ośrodka (dielektryka) wypełniającego przestrzeń

między okładkami,

S – powierzchnia czynna okładek kondensatora,

d – odległość między okładkami.

W zależności od konstrukcji kondensatora zmianę pojemności powoduje:

a)

zmiana odległości między elektrodami,

b)

zmiana powierzchni czynnej elektrod,

c)

zmiana przenikalności dielektrycznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

a) 1

b) 1

c) 2 3

2 2 2

Rys. 4.

Schematy czujników pojemnościowych: a) zmiana odległości między elektrodami, b) zmiana

powierzchni czynnej, c) zmiana przenikalności dielektrycznej, 1 – elektroda ruchoma,

2 – elektroda nieruchoma, 3 – dielektryk

Czujniki indukcyjne

W czujnikach indukcyjnych zmiana położenia ferromagnetycznego powoduje zmianę

indukcyjności własnej lub wzajemnej.

Rys. 5.

Czujniki indukcyjne o zmiennej indukcji własnej: a) dławikowe o zmiennej szczelinie

powietrznej, b) o zmiennym położeniu rdzenia magnetycznego, c) dławikowe o zmiennym

przekroju szczeliny powietrznej

Czujniki indukcyjne działające w oparciu o zmianę indukcji wzajemnej, dzielimy na:

transformatorowe i solenoidalne.

Rys. 6.

Schemat budowy czujnika transformatora różnicowego: 1 – uzwojenie wtórne,

2 – uzwojenie pierwotne, 3 – zwora

Zaletą transformatora różnicowego jest zmiana fazy napięcia wzbudzonego, uzależniona

od względnego przesunięcia zwory z położenia środkowego.

Czujnik indukcyjny rezolwer (rys. 7) stosowany jest do dokładnych pomiarów położenia

kątowego. Rezolwer zbudowany jest podobnie jak silinik synchroniczny. Zawiera dwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

nieruchome uzwojenia stojana 1 i jedno ruchome wirnika 2. Uzwojenia stojana są zasilane

jednakowymi napięciami przesuniętymi w fazie o 90

°

. Wirnik sprzęgnięty jest z wałem

silnika. Miarą położenia (kąta obrotu

Φ

) jest przesunięcie fazowe indukowane w uzwojeniu

wirnika. Czujnik może pracować również w układzie, w którym wartość napięcia

generowanego w wirniku jest miarą położenia.

Rys. 7.

Schemat rezolwera [6]

Czujnik optyczny

Wiązka promieniowania o określonej fazie jest kierowana na obiekt, sygnał odbity od

obiektu jest kierowany do fotodetektora/

W przypadku wykorzystania promieniowania modulowanego impulsowo (rys. 8a)

impulsy docierające do odbiornika są zliczane w liczniku impulsów od chwili rozpoczęcia

wysyłania sygnału. Liczba zliczonych impulsów jest funkcją szukanej odległości. Jeżeli

sygnał z czujnika ma postać ciągłą (rys. 8b), to powstaje różnica faz między sygnałem

wysłanym a odbitym od obiektu. Ta różnica jest miarą mierzonej odległości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 8.

Schemat czujnika laserowego optycznego: a) promieniowania modulowanego

impulsowo, b) promieniowania ciągłego [6]

Czujniki dyskretne można podzielić na dwie grupy:

1) czujniki binarne – sygnał wyjściowy charakteryzują dwie wartości,

2) czujniki cyfrowe – sygnał wyjściowy ma postać liczby lub ciągu impulsów.

Czujniki binarne

Pojemnościowy sygnalizator krańcowy

Rys. 9.

Schemat pojemnościowego sygnalizatora krańcowego [11]

W czujniku pojemnościowym zbliżający się przedmiot metalowy powoduje zmianę

pojemności kondensatora. Przy wzroście pojemności pojawiają się oscylacje, które wykrywa

komparator. Z prostownikiem dwupołówkowym na wejściu. Sygnał z komparatora po

wzmocnieniu umożliwia sterowanie układów wykonawczych.

Symbol graficzny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

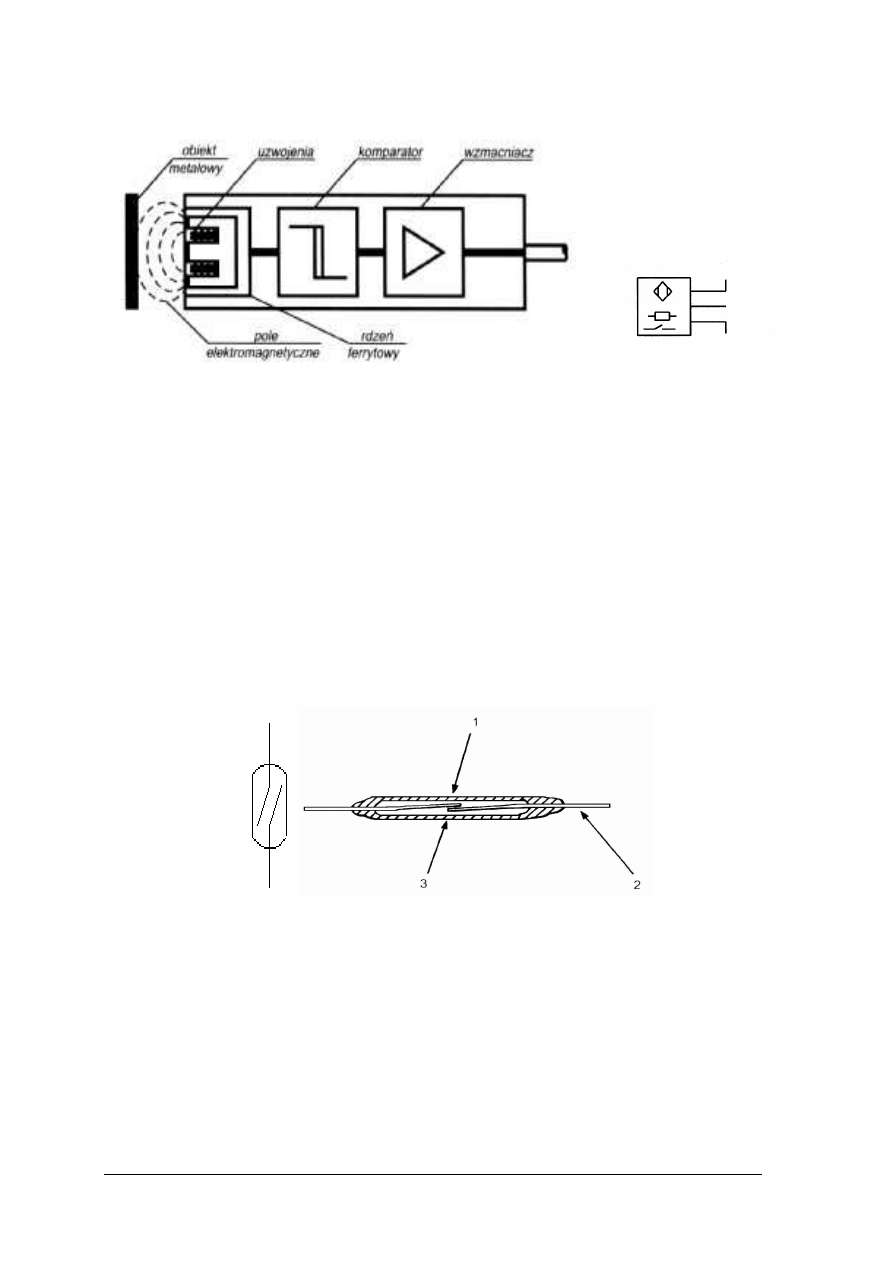

Indukcyjny bezstykowy sygnalizator krańcowy

Rys. 10. Schemat indukcyjnego sygnalizatora krańcowego [11]

Czujnik indukcyjny generuje zmienne pole elektromagnetyczne. Jeżeli w polu

oddziaływania czujnika znajdzie się przedmiot metalowy, powstaną w nim prądy wirowe,

które tłumią pole elektromagnetyczne. Przy pewnej charakterystycznej dla danego czujnika

zmianie na wyjściu z komparatora następuje skokowa zmiana napięcia. Napięcie to po

wzmocnieniu umożliwia sterowanie elementów wykonawczych.

Czujniki pola magnetycznego

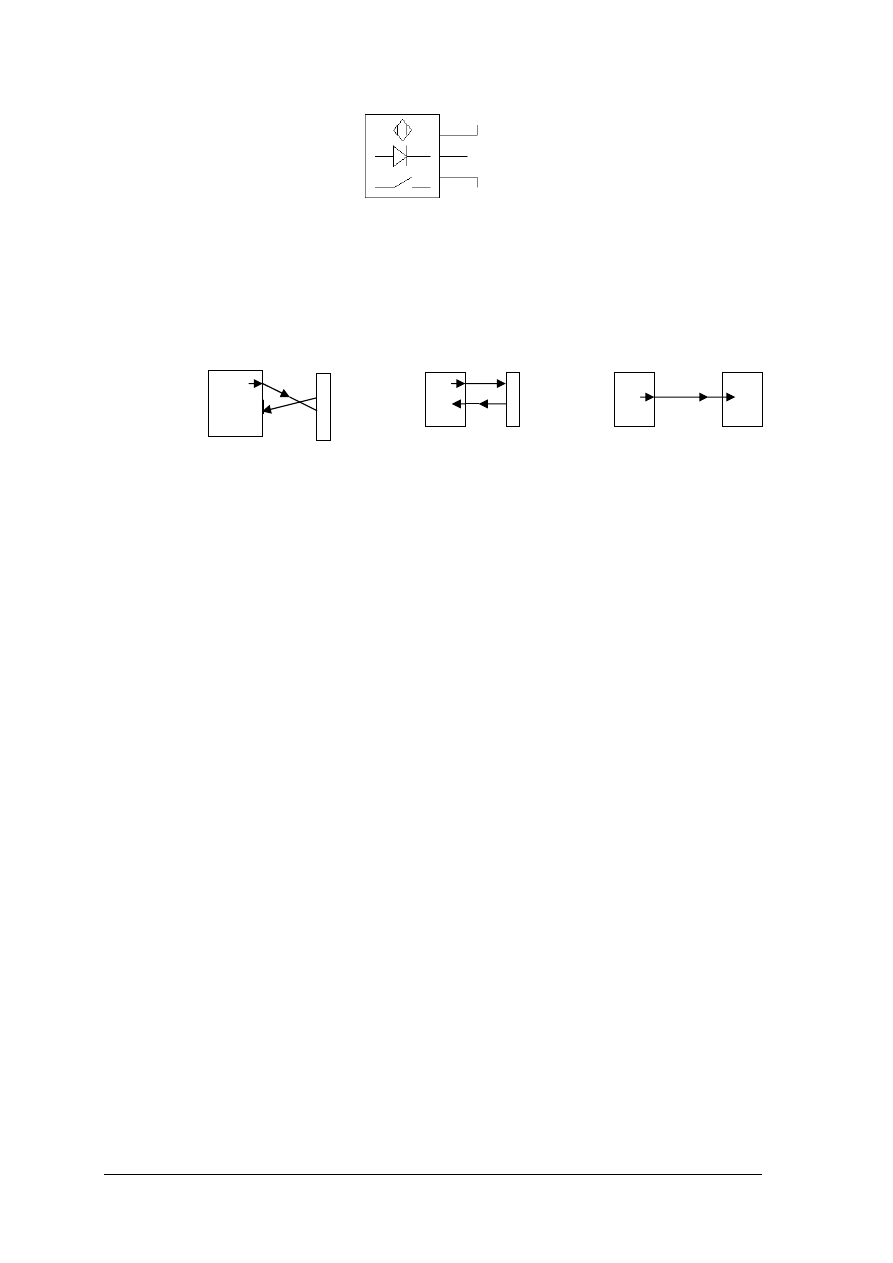

Kontaktron

W kontaktronie zestyki zbudowane są z ferromagnetycznych, cienkich blaszek

umieszczonych w obudowie wypełnionej gazem szlachetnym. Odległość między blaszkami

wynosi 0,5 mm. Jeżeli w pobliżu pojawi się pole magnetyczne blaszki ulegają

namagnesowaniu, zwierają się i zamykają obwód elektryczny. Po zaniku pola, blaszki

odchylają się rozwierając połączenie elektryczne.

a)

b)

Rys. 11. Kontaktron a) symbol, b) schemat budowy pojedynczego kontaktronu: 1 – szklana

obudowa wypełniona gazem szlachetnym, 2 – blaszka sprężysta, 3 – złocone zestyki

[10]

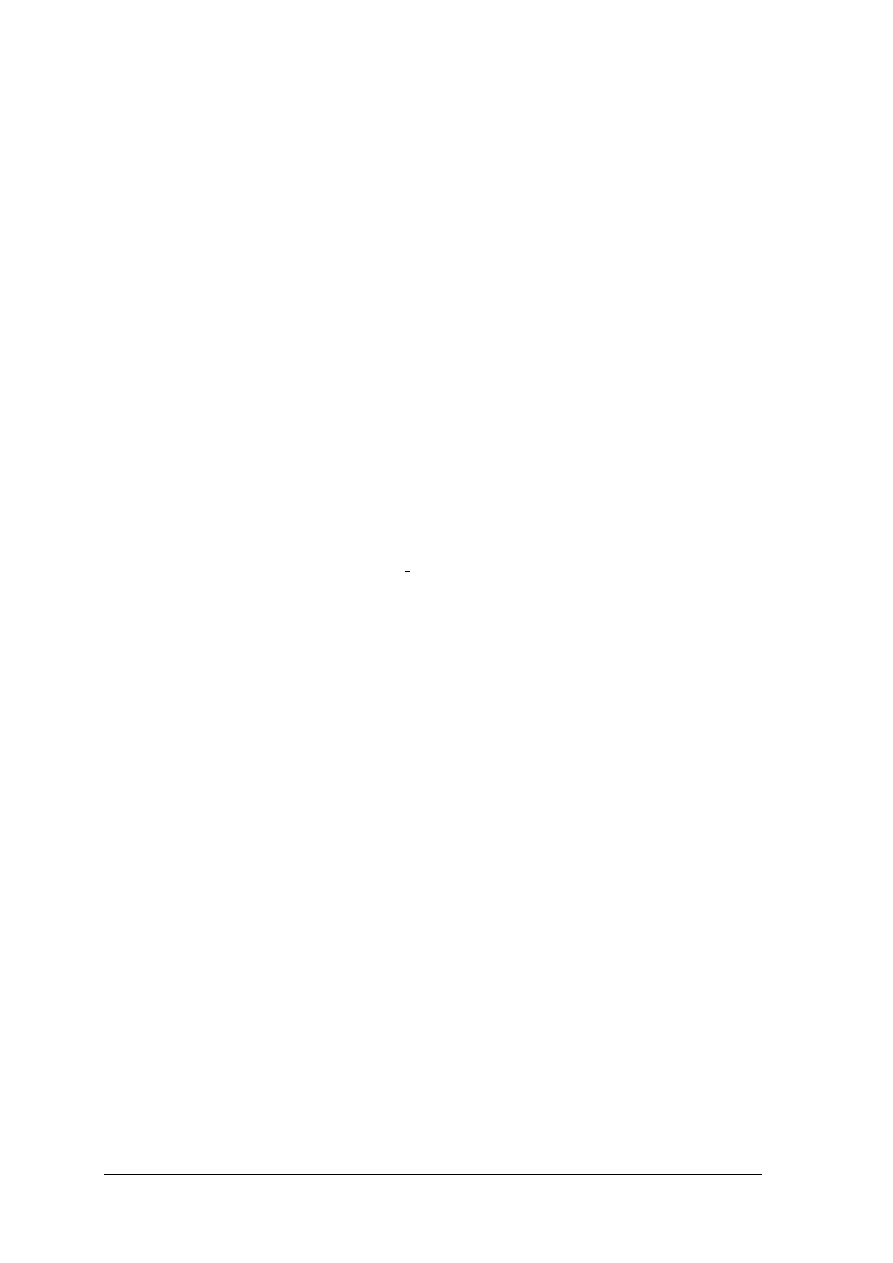

Czujniki fotoelektryczne

Czujniki fotoelektryczne wykorzystują zjawisko powstania napięcia pod wpływem

padającego światła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 12. Symbol czujnika

Czujniki optyczne

Zasada działania czujników optycznych opiera się na wysyłaniu wiązki przez nadajnik

i odbieraniu jej przez odbiornik.

a)

b)

c)

Rys. 13.

Schemat działania: a) czujnika optycznego odbiciowego, b) czujnika optycznego

refleksyjnego, c) jednowiązkowa bariera świetlna

W czujniku odbiciowym nadajnik i odbiornik umieszczone są we wspólnej obudowie.

Jeżeli w polu działania znajdzie się przeszkoda, promienie odbijają się od niej i część

trafia do odbiornika.

W czujniku refleksyjnym nadajnik i odbiornik umieszczone są w jednej obudowie

i skierowane w końcowy punkt zasięgu, w którym umieszczony jest specjalny reflektor

odblaskowy. Wiązka promieni świetlnych odbija się od reflektora. Napotkana na drodze

promieni przeszkoda powoduje przerwanie wiązki światła.

W barierach optycznych czujnik i nadajnik umieszczone są w oddzielnych obudowach.

Napotkana na drodze promieni przeszkoda powoduje przerwanie wiązki światła.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są rodzaje czujników położenia?

2.

Jaka jest zasada działania czujników potencjometrycznych?

3.

Jaka jest zasada działania czujników indukcyjnych?

4.

Jaka jest zasada działania czujników pojemnościowych?

5.

Jaka jest zasada działania czujników optycznych?

6.

Jaka jest zasada działania czujników binarnych pojemnościowych?

7.

Jaka jest zasada działania czujników kontaktronowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wyznacz charakterystykę czujnika indukcyjnego analogowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zamocować czujnik indukcyjny na stanowisku pomiarowym,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

2) przysunąć mierzoną próbkę materiału do czujnika aż do zetknięcia,

3)

podłączyć czujnik do aparatury pomiarowej,

4)

zmieniając położenie próbki, odczytać jej położenie oraz wartość sygnału wyjściowego

czujnika,

5)

zanotować wyniki,

6)

wykonać wykres zależności wartości sygnału czujnika w funkcji odległości próbki od

czujnika,

7)

wykonać pomiary dla próbek z różnych materiałów (stal ST37, aluminium, miedź),

8)

porównać uzyskane wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

–

czujnik indukcyjny,

–

próbki wykonane ze stali, aluminium, miedzi,

–

stanowisko pomiarowe,

–

literatura.

Ćwiczenie 2

Wyznacz charakterystykę rezystancyjnego czujnika położenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zamocować czujnik na stanowisku pomiarowym,

2)

podłączyć czujnik do aparatury pomiarowej,

3)

zmieniać położenie obiektu połączonego z czujnikiem rezystancyjnym,

4)

odczytać zmiany sygnału wyjściowego z czujnika w funkcji zmian położenia obiektu,

5)

wykreślić charakterystykę czujnika.

Wyposażenie stanowiska pracy:

–

czujniki: indukcyjny, pojemnościowy, optyczny,

–

stanowisko pomiarowe,

–

literatura.

Ćwiczenie 3

Określ reakcję wybranych czujników na przeszkody wykonane z różnych materiałów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zamocować czujnik na stanowisku pomiarowym,

2)

zamocować przesłonę na stanowisku pomiarowym,

3)

przemieszczać przesłonę w kierunku czujnika, aż do momentu zaświecenia się diody

LED na czujniku,

4)

zanotować przy badanym czujniku reakcję lub brak reakcji na przysłonę,

5)

sformułować i zanotować wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

–

czujniki: indukcyjny, pojemnościowy, optyczny,

–

przysłony wykonane z materiałów: stali, mosiądzu, aluminium, trwały magnes, tworzywo

sztuczne koloru czerwonego, tworzywo sztuczne kolory czarnego,

–

stanowisko pomiarowe,

–

literatura.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić zasadę działania czujników optycznych?

2)

scharakteryzować rodzaje czujników położenia?

3)

wyjaśnić zasadę działania czujnika kontaktronowego?

4)

dobrać czujnik odpowiedni do mierzonej wielkości fizycznej?

5)

podłączyć czujnik do układu posługując się kartą katalogową?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.

Maszyny elektryczne

4.2.1. Materiał nauczania

Maszyny elektryczne mają jedną wspólną cechę – zachodzą w nich przemiany energii

dokonywane za pośrednictwem pola magnetycznego i prądu elektrycznego płynącego w ich

uzwojeniach. Ze względu na rodzaj przemiany energii rozróżnia się trzy rodzaje maszyn

elektrycznych:

−

prądnice, w których energia mechaniczna jest przekształcana na energię elektryczną,

−

silniki, w których energia elektryczna zamieniana jest na energię mechaniczną,

−

transformatory, w których energia elektryczna prądu przemiennego przekształca się

w energię elektryczną prądu przemiennego o innych parametrach, przy niezmienionej

częstotliwości, w praktyce oznacza to, że transformator służy do podwyższania lub

obniżania napięcia.

W każdej z maszyn przekształcających energię mechaniczną na elektryczną lub

odwrotnie, czyli w prądnicy lub w silniku elektrycznym, można wyróżnić dwie

charakterystyczne części:

−

magneśnicę składającą się z elektromagnesów lub magnesów trwałych, stanowiącą źródło

pola magnetycznego,

−

twornik, w którym wytwarzana jest siła elektromotoryczna (w przypadku prądnicy) lub

elektrodynamiczna (w przypadku silnika).

Prądnice i silniki są nazywane maszynami wirującymi. Nieruchoma obudowa to stojan,

może on pełnić funkcję magneśnicy lub twornika. Wewnątrz stojana obraca się wirnik.

Maszyny elektryczne dzieli się na maszyny prądu stałego i prądu przemiennego.

Maszyny prądu przemiennego buduje się do pracy zarówno w układach jednofazowych,

jak i trójfazowych. Maszyny prądu stałego odznaczają się bardziej skomplikowaną budową

niż maszyny prądu przemiennego.

Każda maszyna elektryczna powinna być zaopatrzona w tabliczkę znamionową, na której

podane są dane znamionowe (parametry znamionowe). Są to znamionowe parametry

elektryczne:

−

napięcie znamionowe,

−

prąd znamionowy,

−

częstotliwość napięcia przemiennego (w przypadku maszyn prądu przemiennego),

−

współczynnik mocy,

a także znamionowe parametry mechaniczne:

−

moc znamionowa,

−

sprawność,

−

prędkość wirowania,

−

masa.

Na tabliczce znamionowej umieszcza się również informacje uzupełniające:

−

typ maszyny,

−

nazwę producenta,

−

rok produkcji,

−

numer seryjny urządzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

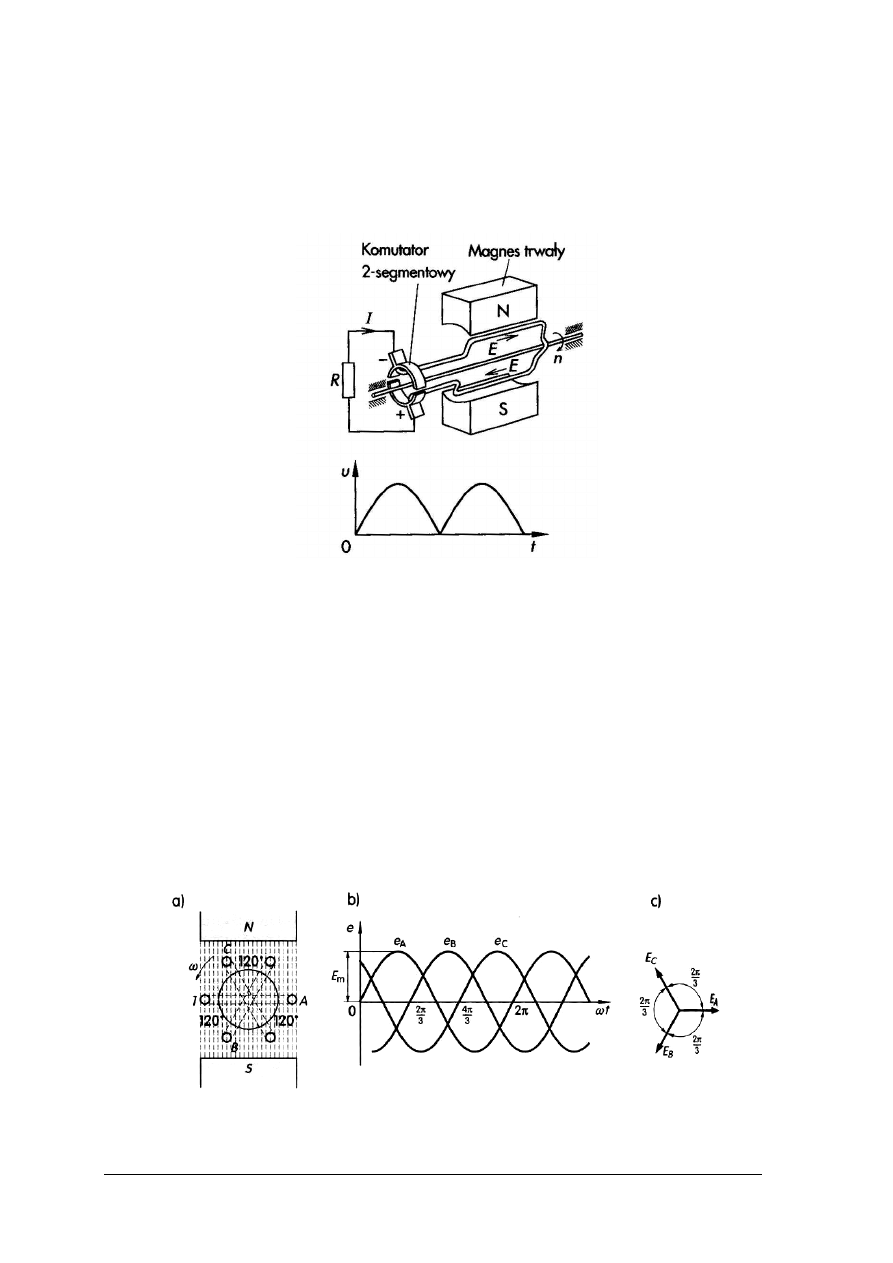

Budowa i zasada działania prądnicy prądu jednofazowego

Ź

ródłami napięcia sinusoidalnie zmiennego są prądnice. Najprostszym modelem prądnicy

jest zwój w postaci ramki, wirujący ze stałą prędkością kątową w polu magnetycznym

równomiernym o indukcji stałej w czasie. Uproszczony model takiej prądnicy przedstawia

rys. 14.

Rys. 14. Uproszczony model prądnicy prądu jednofazowego [7 s.76]

Jeżeli ramka znajduje się w położeniu poziomym, to strumień magnetyczny przenikający

powierzchnię ramki jest największy. Jeżeli ramka obróci się o pewien kąt, to strumień

magnetyczny będzie się zmniejszał i w położeniu pionowym ramki przyjmie wartość równą 0.

Dalszy obrót ramki powoduje zwiększanie się strumienia magnetycznego przenikającego

powierzchnię ramki. Wartość maksymalną osiągnie strumień przy poziomym położeniu

ramki. Przy kolejnym obrocie ramki sytuacja będzie się powtarzać. Jeżeli do zacisków ramki

dołączymy odbiornik, to powstanie obwód elektryczny, w którym płynie prąd o takiej samej

zmienności w czasie, jaką ma indukowane napięcie, czyli popłynie prąd sinusoidalnie

zmienny. W prądnicy rzeczywistej mamy nie jeden zwój, lecz N zwojów.

Prądnica prądu trójfazowego

Do wytwarzania napięć w układzie trójfazowym służą prądnice (generatory) trójfazowe.

Uproszczony schemat takiej prądnicy pokazuje rys.15.

Rys. 15.

Uproszczony schemat pracy prądnicy prądu trójfazowego [4 s. 98] a) wzajemne położenie

przewodów, b) zależność siły elektromotorycznej e od ωt, c) wykres wektorowy wartości

skutecznych sił elektromotorycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Prądnica składa się ze statora (stojana), w którym umieszczone są uzwojenia i rotora

(wirnika), który wiruje ze stałą prędkością kątową. Zasada działania takiej prądnicy polega na

przecinaniu trzech, przesuniętych przestrzennie o kąt 120º uzwojeń stojana przez stały

strumień magnetyczny wytworzony w wirniku. Uzwojenia stojana są umieszczone

w specjalnych żłobkach, przy czym boki każdego zwoju znajdują się w dwóch przeciwległych

ż

łobkach. Uzwojenia poszczególnych faz są wykonane w jednakowy sposób. W każdym

uzwojeniu indukuje się napięcie źródłowe sinusoidalne, przy czym ze względu na symetrię

układu i przesunięcie przestrzenne uzwojeń o ten sam kąt, w fazach indukują się napięcia

o jednakowej częstotliwości, jednakowych amplitudach i przesunięte względem siebie o 1/3

okresu. Prądnica o takiej konstrukcji jest prądnicą symetryczną. W prądnicy symetrycznej jest

wytwarzany układ napięć symetryczny. Jedną z faz prądnicy przyjmujemy jako fazę

podstawową i względem napięcia źródłowego tej fazy określamy pozostałe napięcia źródłowe.

Prądnica prądu stałego

Podstawą fizyczną działania prądnicy jest zjawisko indukcji elektromagnetycznej.

Podstawową prądnicą jest ramka z przewodnika obracana w polu magnetycznym. Głównymi

częściami prądnicy są stojan (nieruchoma część związana z obudową) oraz wirnik (rotor,

część wirująca wewnątrz stojana). Wirnik służy do wytwarzania prądu elektrycznego. Wiruje

on w polu magnetycznym wytwarzanym przez magnes stały lub uzwojenie stojana zasilane

zewnętrznym źródłem prądu stałego. Uzwojenie cewki umieszczonej w wirniku prądnicy

przecina linie sił pola magnetycznego wytwarzanego przez uzwojenie wzbudzające i dzięki

temu indukuje się w nim zmienna siła elektromotoryczna. Rozwiązania elektrotechniczne

prądnic są analogiczne do rozwiązań silników elektrycznych – każdy silnik elektryczny może

stać się prądnicą i odwrotnie, w zależności od tego, w jakiej formie dostarcza się energii

i gdzie się ją odbiera. W prądnicy prądu stałego zmienna siła elektromotoryczna

odprowadzana jest z twornika za pomocą komutatora prostującego przebieg prądu do

ś

lizgających się po nim szczotek. Zależnie od sposobu zasilania uzwojenia wzbudzającego

(uzwojenia elektromagnesów) rozróżnia się prądnice prądu stałego:

−

prądnice z magnesami trwałymi, w których pole magnetyczne jest wytwarzane przez

magnesy trwałe,

−

obcowzbudne (zasilanie uzwojenia wzbudzającego następuje z obcego źródła napięcia)

oraz samowzbudne (zwane dawniej dynamomaszyną – wynalezioną w 1866 roku przez

W. von Siemensa),

−

samowzbudne, w których uzwojenia elektromagnesów są zasilane napięciem

wytwarzanym przez samą prądnicę.

W zależności od stosowanego układu połączeń stojana i wirnika rozróżnia się prądnice

bocznikowe, szeregowe lub szeregowo-bocznikowe. Najprostszą prądnicą prądu stałego jest

dzisiaj dynamo rowerowe. Prądnice prądu stałego stosowane są jako maszyny robocze

w elektrowniach prądu stałego oraz do bezpośredniego zasilania, np. spawarek.

Budowa i zasada działania silnika prądu stałego

Silnik elektryczny prądu stałego zbudowany jest z dwóch magnesów zwróconych do

siebie biegunami różnoimiennymi, w taki sposób, aby pomiędzy nimi było pole magnetyczne.

Pomiędzy magnesami znajduje się przewód w kształcie ramki podłączony do źródła prądu

poprzez komutator i ślizgające się po nim szczotki. Przewód zawieszony jest na osi tak, że

może się swobodnie obracać. Na przewód, w którym płynie prąd elektryczny, działają siły

oddziaływania prądu i pola magnetycznego, tworzące moment obrotowy. Ramka wychyla się

z położenia poziomego, obracając się wokół osi. W wyniku swojej bezwładności mija

położenie pionowe, (w którym moment obrotowy jest równy zero, a szczotki nie zasilają

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

ramki). Po przejściu położenia pionowego ramki, szczotki znów dotykają styków na

komutatorze, ale odwrotnie, prąd płynie w przeciwnym kierunku, dzięki czemu ramka

w dalszym ciągu jest obracana w tym samym kierunku

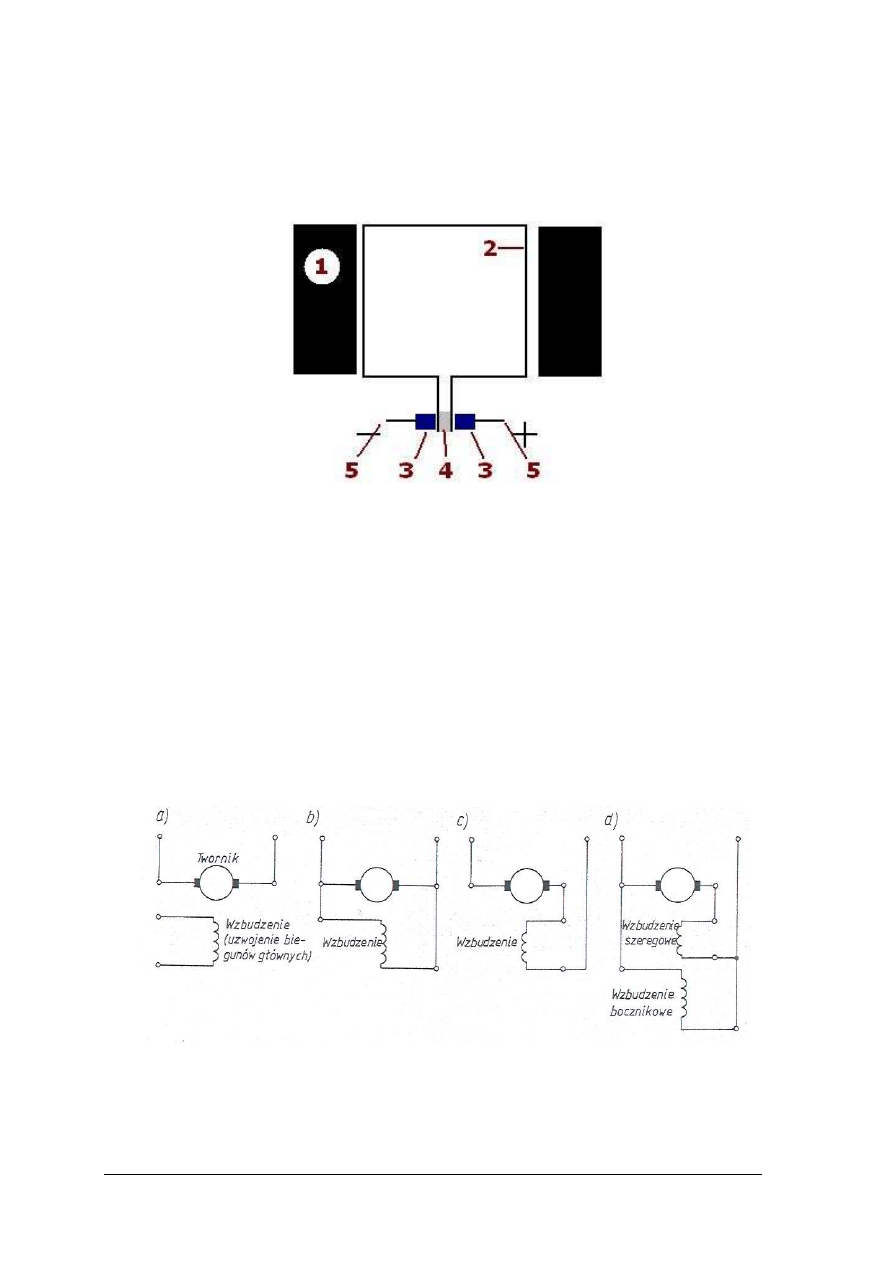

Schemat budowy silnika prądu stałego pokazuje rys. 16.

Rys. 16.

Schemat budowy silnika prądu stałego 1 – stojan z magnesem trwałym, 2 – wirnik

z uzwojeniem twornika – prostokątną ramka z drutu, 3 – szczotki doprowadzające

prąd do uzwojenia twornika, 4 – komutator – pierścień ze stykami

,

5 – wyjścia do

zasilania

Opisany wyżej silnik ma wiele wad. Jeżeli ramka zatrzyma się w położeniu pionowym,

silnik nie ruszy. Dlatego rzeczywiste silniki posiadają więcej ramek połączonych szeregowo,

których połączenia przyłączone są do komutatora. Ramka składająca się z pojedynczego

przewodu w rzeczywistych silnikach jest zastępowana zwojnicą. Podczas przełączania

kolejnych zwojnic następuje jej zwarcie, powodujące iskrzenie na komutatorze oraz utratę

energii zgromadzonej w polu magnetycznym wytwarzanym w tej zwojnicy. By zmniejszyć te

zjawiska, wirnik dzielony jest nawet na kilkadziesiąt zwojnic.

Rodzaje silników prądu stałego

Rys.16 a. Schematy połączeń uzwojeń twornika i uzwojeń wzbudzających w maszynie prądu

stałego:

a) obcowzbudnej,

b)

bocznikowej,

c)

szeregowej,

d)

szeregowo-bocznikowej [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

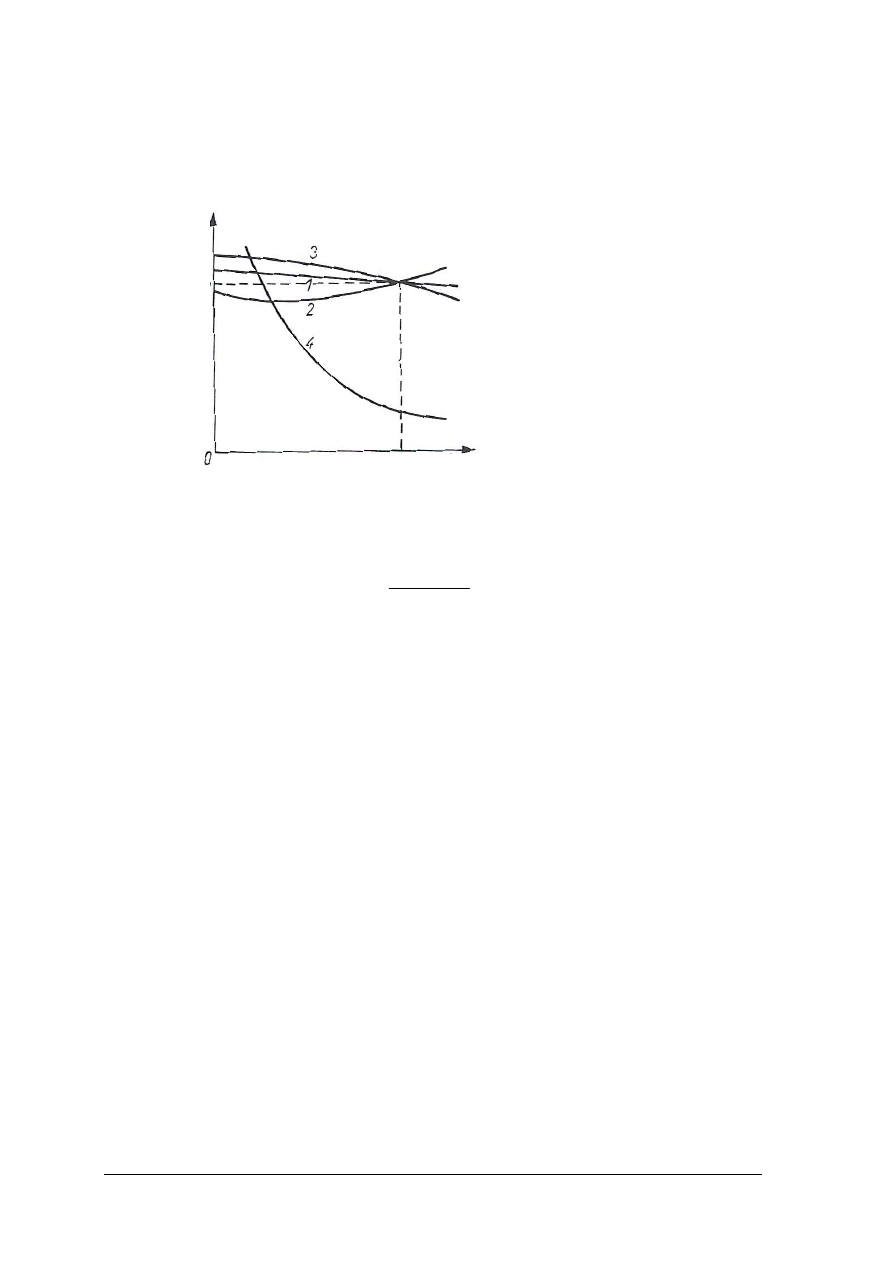

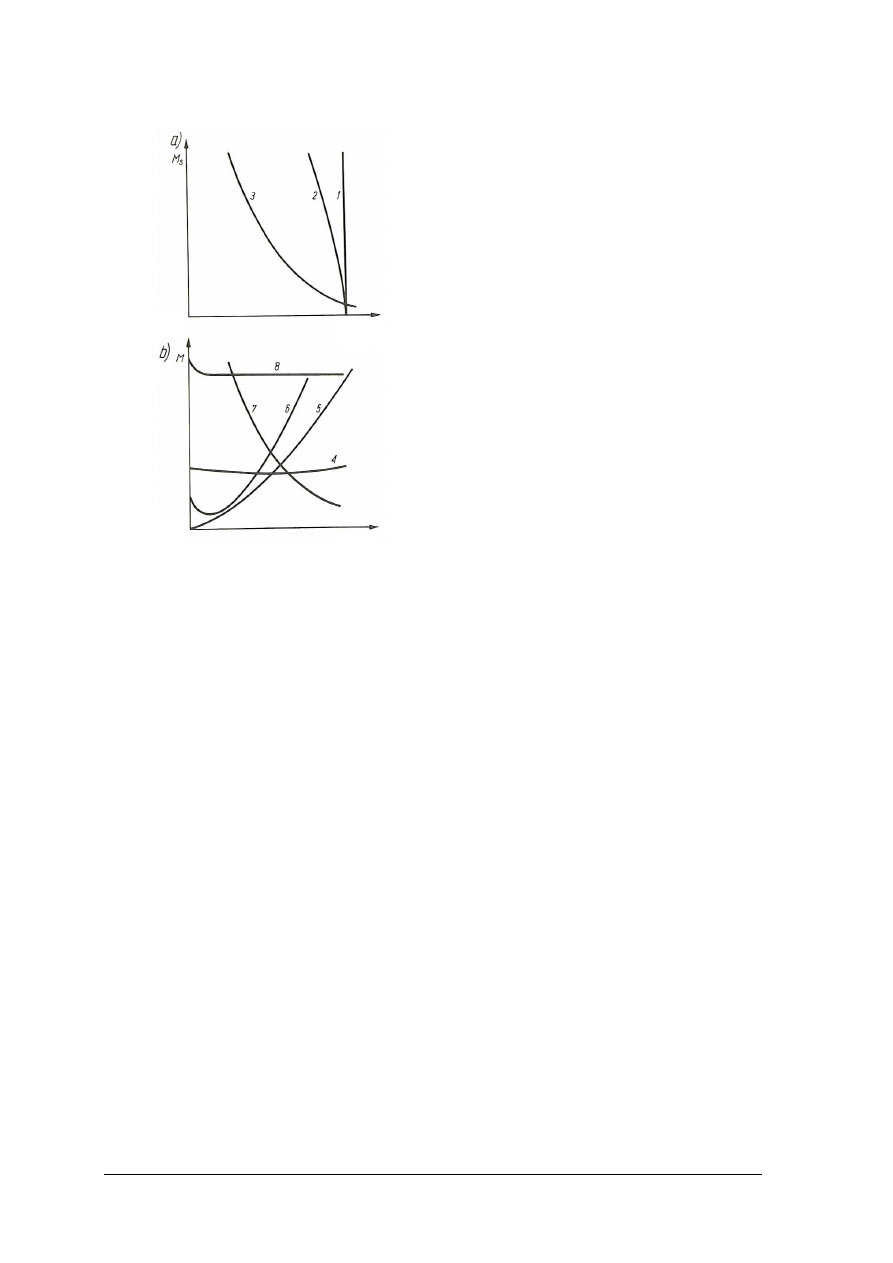

Zachowanie się poszczególnych rodzajów silników przedstawiają tzw. charakterystyki

zewnętrzne (rys. 16 b). Charakterystyki te przedstawiają zależność prędkości obrotowej

(kątowej) od momentu silnika, przy stałej wartości napięcia zasilającego i stałych

rezystancjach obwodu wzbudzenia i twornika.

Rys. 16 b. Charakterystyki zewnętrzne (mechaniczne) silników prądu stałego

Regulacja prędkości kątowej (obrotowej) silników prądu stałego

Właściwości ruchowe silników prądu stałego określa się na podstawie zależności:

φ

ω

⋅

⋅

+

=

c

R

I

U

t

t

t

m

t

I

c

M

⋅

⋅

=

φ

,

w których:

ω

m

– prędkość kątowa,

U

t

– napięcie zasilające twornik,

I

t

– prąd twornika,

R

t

– rezystancja twornika,

c – stała zależna od cech konstrukcyjnych silnika,

φ

– strumień uzwojenia wzbudzającego,

M – moment obciążenia.

Prędkość obrotową silnika prądu stałego reguluje się przez: zmianę napięcia zasilającego

silnik (najczęściej stosowana), zmianę rezystancji obwodu twornika (włączenie rezystora

dodatkowego) oraz zmianę strumienia głównego.

Silniki prądu przemiennego

Silniki komutatorowe prądu przemiennego są zbliżone konstrukcyjnie do silników

szeregowych prądu stałego, z tym, że zarówno stojan jaki i wirnik są w nich wykonane

z blach. Są one zwykle zasilane z sieci jednofazowej. Charakteryzują się dość dużym

momentem rozruchowym i dużą prędkością obrotową. Znajdują zastosowanie w urządzeniach

gospodarstwa domowego, a w przemyśle do napędu urządzeń automatyki.

Silniki indukcyjne buduje się w dwóch odmianach, jako jednofazowe i trójfazowe. Są one

powszechnie stosowane w przemyśle stanowiąc około 90% silników tam używanych. Zasada

działania silnika indukcyjnego polega na wykorzystaniu wirującego pola magnetycznego.

Wirujące pola magnetyczne w maszynach elektrycznych uzyskuje się w wyniku

nakładania się na siebie zmiennych pól magnetycznych wytworzonych przez poszczególne

uzwojenia stojana zasilane prądem trójfazowym. Pole to oddziałuje na przewody

1 – bocznikowego i obcowzbudnego przy pominięciu

oddziaływania twornika

2 – bocznikowego i obcowzbudnego z uwzględnieniem

oddziaływania twornika

3 – szeregowo-bocznikowego

4 – szeregowego

ω

m

ω

mN

M

N

M

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

nieruchomego na początku wirnika i na zasadzie indukcji elektromagnetycznej, powoduje

wzbudzenie w nich przepływu prądu elektrycznego. Przewody uzwojeń wirnika, w których

płyną zaindukowane prądy, „pociągane” są przez wirujące pole magnetyczne, wprawiając

wirnik w ruch obrotowy. Wirnik obraca się zawsze wolniej niż wirujące pole magnetyczne,

nie będąc z niezsynchronizowanym. Gdyby wirnik obracał się z prędkością wirowania pola,

jego uzwojenia nie przecinałyby linii pola i wówczas w uzwojeniach wirnika nie

indukowałyby się prądy, a co za tym idzie nie powstałby moment obrotowy.

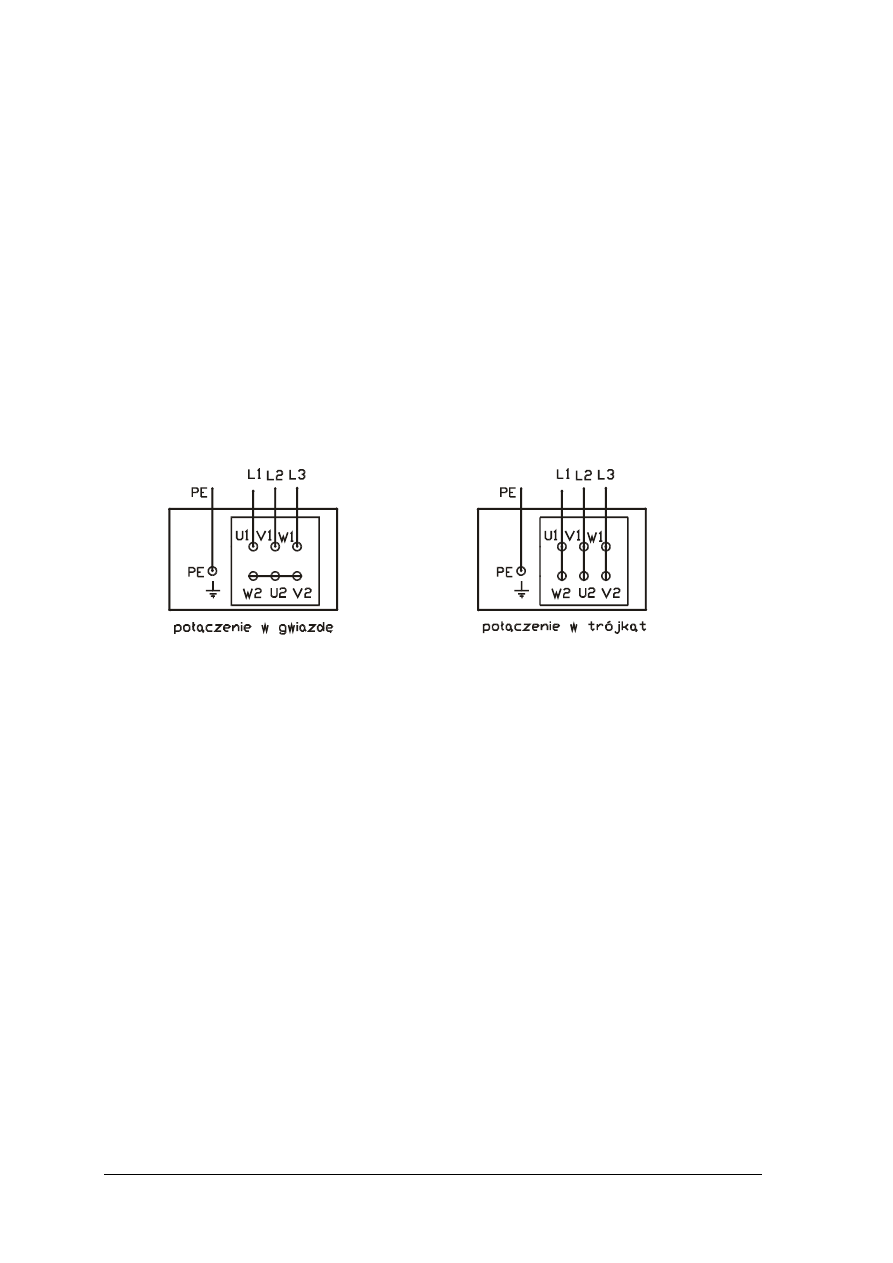

W trójfazowym silniku elektrycznym stojan wyposażony jest w trzy uzwojenia. Na

tabliczce zaciskowej znajduje się sześć zacisków, do których przyłącza się początki i końce

uzwojeń stojana. Ich początki mają oznaczenia U1, V1, W1, zaś końce: U2, V2, W2.

Uzwojenia mogą być połączone w:

–

gwiazdę – gdy początki uzwojeń są przyłączone do poszczególnych faz źródła zasilania

(U1 do L1, V1 do L2, W1 do L3), a końce uzwojeń połączone są razem.

–

trójkąt, gdy początek jednego uzwojenia połączony jest z końcem drugiego(U1 z W1, V1

z U2, W1 z V2), a do każdego z tych połączeń przyłączona jest jedna faza źródła

zasilania ( L1, L2, L3).

Bez względu na to, czy uzwojenia połączone są w trójkąt czy w gwiazdę, po załączeniu

do źródła napięcia wewnątrz stojana tworzy się wirujące pole magnetyczne. Wynika to

z faktu, że przez odpowiednio rozmieszczone uzwojenia poszczególnych faz stojana, płyną

prądy przesunięte względem siebie w fazie o 120º. Każde z tych uzwojeń wytwarza wokół

siebie zmienne pole magnetyczne. Trzy pola nakładają się na siebie, tworząc pole wirujące.

W zależności od rodzaju zastosowanego wirnika, wyróżnia się dwa typy trójfazowych

silników elektrycznych:

−

klatkowy, w którym wirnik ma uzwojenie w postaci prętów o zwartych końcach,

−

pierścieniowy, w którym wirnik ma uzwojenia trójfazowe połączone w gwiazdę. Każda

z końcówek gwiazdy jest doprowadzone do jednego z trzech pierścieni ślizgowych

umieszczonych na końcu wału; poprzez ślizgające się po pierścieniach szczotki,

uzwojenia wirnika połączone są z układem rezystorów rozruchowych.

Oba typy silnika działają na podobnej zasadzie. Zasilane prądem trójfazowym uzwojenia

stojana powodują powstanie w jego wnętrzu wirującego pola magnetycznego, co jest

przyczyną przepływu prądu w zamkniętych obwodach uzwojeń wirnika (na zasadzie indukcji

elektromagnetycznej). Na uzwojenia wirnika zaczynają działać siły elektrodynamiczne, które

powodują jego obrót w kierunku zgodnym z kierunkiem wirowania pola.

Silnik klatkowy ma bardzo prostą budowę, dzięki czemu jest on tani w produkcji

i eksploatacji oraz niezawodny. Poza tym cechuje go niewielka zmienność prędkości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 16 c. Statyczne charakterystyki mechaniczne a) silników elektrycznych, b) maszyn napędzanych [1]

obrotowej przy dużych zmianach obciążenia i dość łatwy rozruch. Zaletą jest również

możliwość przeciążania go w znacznym zakresie.

Wadą jest duży prąd pobierany podczas rozruchu i niewielki współczynnik mocy

(cosφ = 0,7–0,85), a także znaczny wpływ wahań napięcia zasilającego na moment obrotowy

silnika. Silniki klatkowe stosowane są do napędu obrabiarek, dźwigów, różnego rodzaju

maszyn przemysłowych.

Silnik pierścieniowy ma bardziej skomplikowaną budowę, jednak również odznacza się

niewielkimi zmianami prędkości obrotowej przy zmianach obciążenia, pobiera mały prąd

podczas rozruchu. Do wad można zaliczyć mały współczynnik mocy i podatność na wahania

napięcia zasilającego. Silniki te są zwykle silnikami dużej mocy, nadają się do napędu maszyn

uruchamianych pod pełnym obciążeniem.

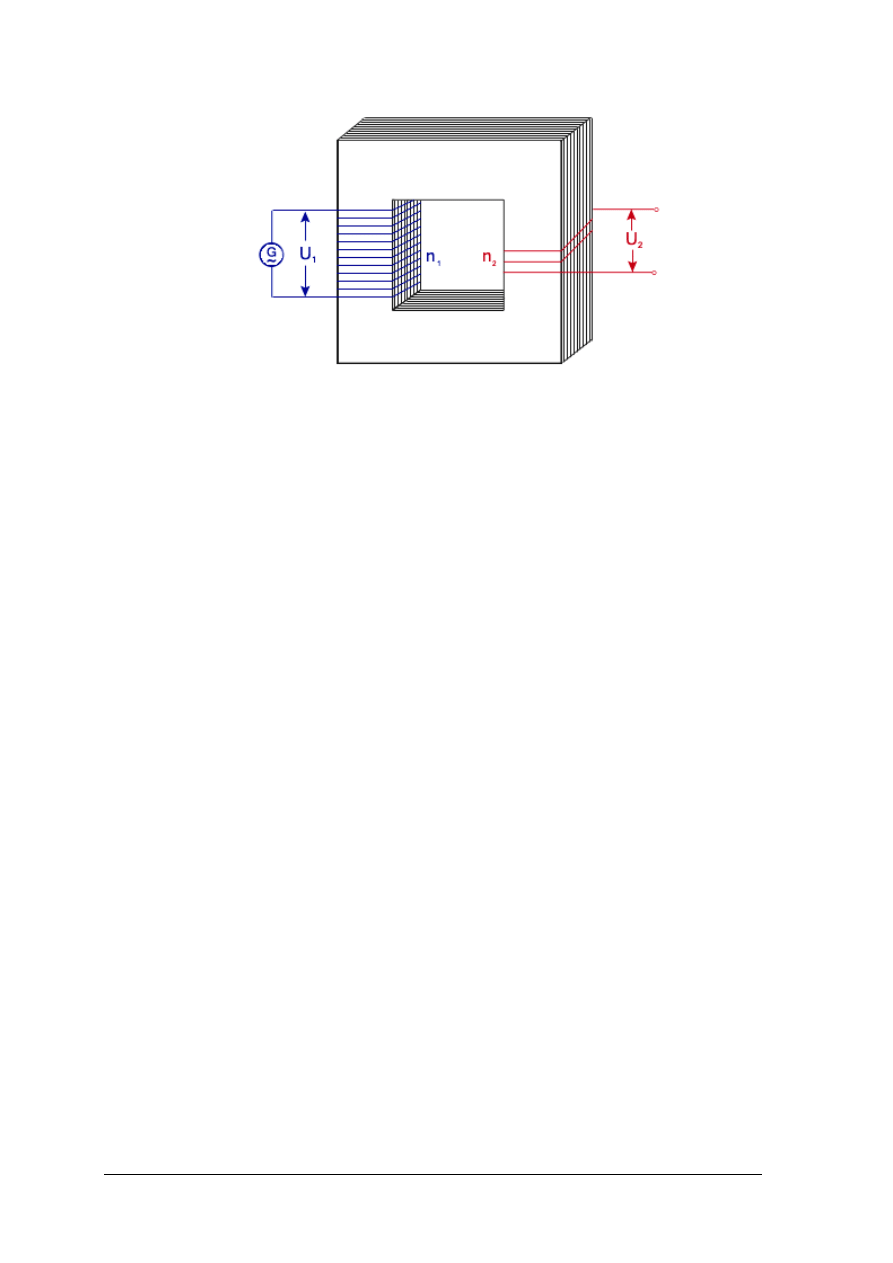

Transformator

Transformator jest to urządzenie elektryczne, w którym energia elektryczna prądu

przemiennego jednego napięcia zamieniana jest na energię elektryczną innego napięcia.

Transformatory stosuje się zarówno do przetwarzania energii prądu jednofazowego, jak

i trójfazowego. Rozróżnia się zatem transformatory jednofazowe i trójfazowe. Zasada

działania transformatora pokazana jest na rys. 17.

1 – silniki synchroniczne

2 – silniki indukcyjne, silniki

bocznikowe prądu stałego

3 – silniki szeregowe prądu

stałego

4 – sprężarki tłokowe

5 – pompy

6 – wentylatory

7 – nawijarki folii, papieru,

taśm stalowych

8 – dźwignice

0

0

ω

m

ω

m

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 17. Budowa i zasada działania transformatora

Transformator zbudowany jest z następujących części:

−

uzwojenie dolnego napięcia – cewka o liczbie zwojów n

1,

−

uzwojenie górnego napięcia – cewka o liczbie zwojów n

2,

−

rdzeń, na który nałożone są oba uzwojenia.

Uzwojenie wykonane jest z miedzianego drutu lakierowanego. Stosunek liczby zwojów

uzwojenia górnego do uzwojenia dolnego nazywa się przekładnią zwojową transformatora.

Rdzenie transformatora wykonuje się zwykle z blach stalowych (jest to tzw. blacha

transformatorowa, krzemowa, walcowana na zimno), izolowanych między sobą. Pionowe

elementy rdzenia, na których umieszczone są uzwojenia nazywa się kolumnami, a elementy

poziome, łączące kolumny – jarzmami.

Uzwojenie transformatora, do którego załączone jest źródło zasilania nazywa się uzwojeniem

pierwotnym, a uzwojenie, do którego przyłącza się odbiornik – uzwojeniem wtórnym.

Zasada działania transformatora opiera się na elektromagnetycznym oddziaływaniu

uzwojeń sprzężonych ze sobą magnetycznie. Prąd płynący w uzwojeniu pierwotnym n

1

wytwarza w rdzeniu zmienne pole magnetyczne. Ze względu na dużą przenikalność

magnetyczną rdzenia, pole to rozchodzi się po całym rdzeniu. W tym zmiennym polu

magnetycznym znajduje się uzwojenie wtórne n

2

. W wyniku zjawiska indukcji

elektromagnetycznej w uzwojeniu wtórnym transformatora powstaje napięcie U

2

.

Wyróżnia się trzy charakterystyczne stany pracy transformatora:

−

stan jałowy,

−

stan obciążenia,

−

stan zwarcia.

W stanie jałowym obwód uzwojenia wtórnego jest otwarty, a więc nie płynie w nim prąd.

W uzwojeniu pierwotnym transformatora płynie prąd o bardzo małym natężeniu zwany

prądem jałowym. Prąd ten powoduje powstanie strumienia magnetycznego w rdzeniu. Moc

czynna pobierana przez transformator jest równa stratom mocy w rdzeniu. Napięcia na

uzwojeniach pierwotnym i wtórnym w stanie jałowym są napięciami znamionowymi

transformatora.

W stanie obciążenia uzwojenie wtórne jest połączone z odbiornikami energii. Przez

uzwojenie wtórne przepływa prąd, którego wartość zależy od siły elektromotorycznej

indukowanej w uzwojeniu wtórnym i od impedancji odbiornika. Jest to normalny stan pracy

transformatora.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

W stanie zwarcia transformatora uzwojenie wtórne jest zwarte tzn. końcówki uzwojeń są

połączone ze sobą. Uzwojenie pierwotne przyłączone jest do źródła zasilania. W tym stanie

w obu uzwojeniach transformatora płyną prądy o bardzo dużym natężeniu, powodujące

wydzielanie się dużych ilości ciepła i występowanie znacznych sił elektrodynamicznych. Stan

zwarcia jest niebezpieczny i może prowadzić do uszkodzenia transformatora.

Transformator jest maszyną elektryczną pracującą z bardzo dużą sprawnością.

W transformatorach energetycznych straty mocy nie przekraczają 1% ich mocy znamionowej.

Transformatory energetyczne produkuje się zwykle jako trójfazowe. Trzy transformatory

jednofazowe można połączyć w jeden transformator trójfazowy, gdyż przy identycznym

obciążeniu wszystkich faz warunki elektryczne i magnetyczne pracy tych transformatorów się

nie zmienią. Moc transformatorów trójfazowych jest bardzo duża i może sięgać kilkuset

megawoltamperów.

Transformatory mogą służyć do podwyższania i obniżania napięcia w sieciach

przesyłowych.

Transformatory jednofazowe znajdują zastosowanie w różnych obwodach pomiarowych,

sygnalizacyjnych i zabezpieczających, a także w układach zasilania urządzeń spawalniczych

prostownikowych. Bardzo małe transformatory jednofazowe instaluje się w zasilaczach

urządzeń elektronicznych.

Autotransformatory, których uzwojenia nawinięte są na wspólnym obwodzie

magnetycznym używane są w urządzeniach rozruchowych trójfazowych silników klatkowych.

Przekładniki, czyli transformatory pomiarowe, wykorzystywane są w układach do

pomiaru dużych napięć i prądów w elektroenergetyce. Za pośrednictwem przekładnika

możliwe jest odseparowanie układu pomiarowego od przewodów elektrycznych będących pod

wysokim napięciem. Produkuje się przekładniki prądowe i napięciowe. Przekładnik prądowy

pracuje z obwodem wtórnym w stanie zwarcia(zwartym poprzez amperomierz o znikomej

rezystancji). Przekładnik napięciowy pracuje w stanie zbliżonym do jałowego

(z woltomierzem

przyłączonym

do

zacisków

uzwojenia

wtórnego).

Przekładniki

produkowane są w izolacji żywicznej lub olejowej.

Transformatory bezpieczeństwa są przeznaczone do zasilania odbiorników małej mocy

np. lamp przenośnych w warsztatach samochodowych. Są one zasilane napięciem sieciowym

230V, dostarczają niskie napięcie np. 24 V, uważane za napięcie bezpieczne dla obsługi.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jaką maszynę nazywamy silnikiem elektrycznym?

2.

Jaka jest zasada budowy silnika elektrycznego prądu stałego?

3.

Jaka jest zasada działania silnika elektrycznego prądu stałego?

4.

Jaka jest zasada budowy silnika elektrycznego prądu przemiennego?

5.

Jakie znasz rodzaje silników elektrycznych prądu przemiennego?

6.

Jaka jest zasada działania silnika elektrycznego prądu przemiennego?

7.

W jaki sposób wyznacza się charakterystykę zewnętrzną prądnicy prądu przemiennego?

8.

W jaki sposób wyznacza się charakterystykę zewnętrzną prądnicy prądu stałego?

9.

W jaki sposób wyznacza się charakterystykę mechaniczną silnika prądu stałego?

10.

Jak przebiega badanie silnika elektrycznego prądu przemiennego?

11.

Jakie urządzenie nazywamy transformatorem?

12.

Jak przebiega badanie transformatora?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.3. Ćwiczenia

Ćwiczenie 1

Podaj, jak są oznaczane zaciski uzwojeń maszyn prądu stałego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wyszukać, w literaturze i źródłach pozatekstowych, informacje o oznaczeniach zacisków

uzwojeń maszyn prądu stałego,

2)

zanotować, jak są oznaczane zaciski uzwojeń maszyn prądu stałego.

Wyposażenie stanowiska pracy:

−−−−

stanowisko komputerowe z dostępem do Internetu,

−−−−

literatura.

Ćwiczenie 2

Wykonaj badanie transformatora.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

zapoznać się z wiadomościami na temat budowy i działania transformatora,

3)

zapoznać się z przebiegiem badania transformatora znajdującym się w instrukcji do tego

ć

wiczenia,

4)

połączyć elementy zestawu według schematu znajdującego się w instrukcji,

5)

wykonać badanie posługując się zestawem do wykonania tego ćwiczenia,

6)

wykonać protokół badania,

7)

zaprezentować efekty swojej pracy,

8)

dokonać oceny pracy.

Wyposażenie stanowiska pracy:

−

zestaw do wykonania badania transformatora,

−

instrukcja do wykonania ćwiczenia,

−

kartka papieru formatu A4,

−

przyrządy kreślarskie,

−

przybory do pisania,

−

poradnik dla ucznia.

Ćwiczenie 3

Wykonaj badanie silnika prądu stałego

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

zapoznać się z wiadomościami na temat budowy i działania silnika prądu stałego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

3)

zapoznać się z przebiegiem badania silnika prądu stałego znajdującym się w instrukcji do

tego ćwiczenia,

4)

ustalić zakres badania,

5)

zestawić elementy zestawu według schematu znajdującego się w instrukcji,

6)

wykonać badanie posługując się zestawem do wykonania tego ćwiczenia,

7)

wykonać protokół badania,

8)

zaprezentować efekty swojej pracy,

9)

dokonać oceny pracy.

Wyposażenie stanowiska pracy:

−

zestaw do wykonania badania silnika prądu stałego,

−

instrukcja do wykonania ćwiczenia,

−

kartki papieru formatu A4,

−

przyrządy kreślarskie,

−

przybory do pisania,

−

poradnik dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

opisać budowę i działanie prądnicy prądu stałego?

2)

ustalić przebieg wyznaczania charakterystyki zewnętrznej prądnicy

prądu stałego?

3)

opisać budowę i działanie prądnicy prądu przemiennego?

4)

ustalić przebieg wyznaczania charakterystyki zewnętrznej prądnicy

prądu przemiennego?

5)

połączyć elementy zestawu pomiarowego według schematu?

6)

wyjaśnić działanie i opisać budowę silnika prądu stałego?

7)

ustalić zakres i przebieg badania silnika prądu przemiennego?

8)

sporządzić protokół badania silnika prądu przemiennego?

9)

wyjaśnić działanie i opisać budowę silnika prądu przemiennego?

10)

ustalić zakres i przebieg badania silnika prądu przemiennego?

12)

opisać budowę i działanie transformatora?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.

Urządzenia sterujące

4.3.1. Materiał nauczania

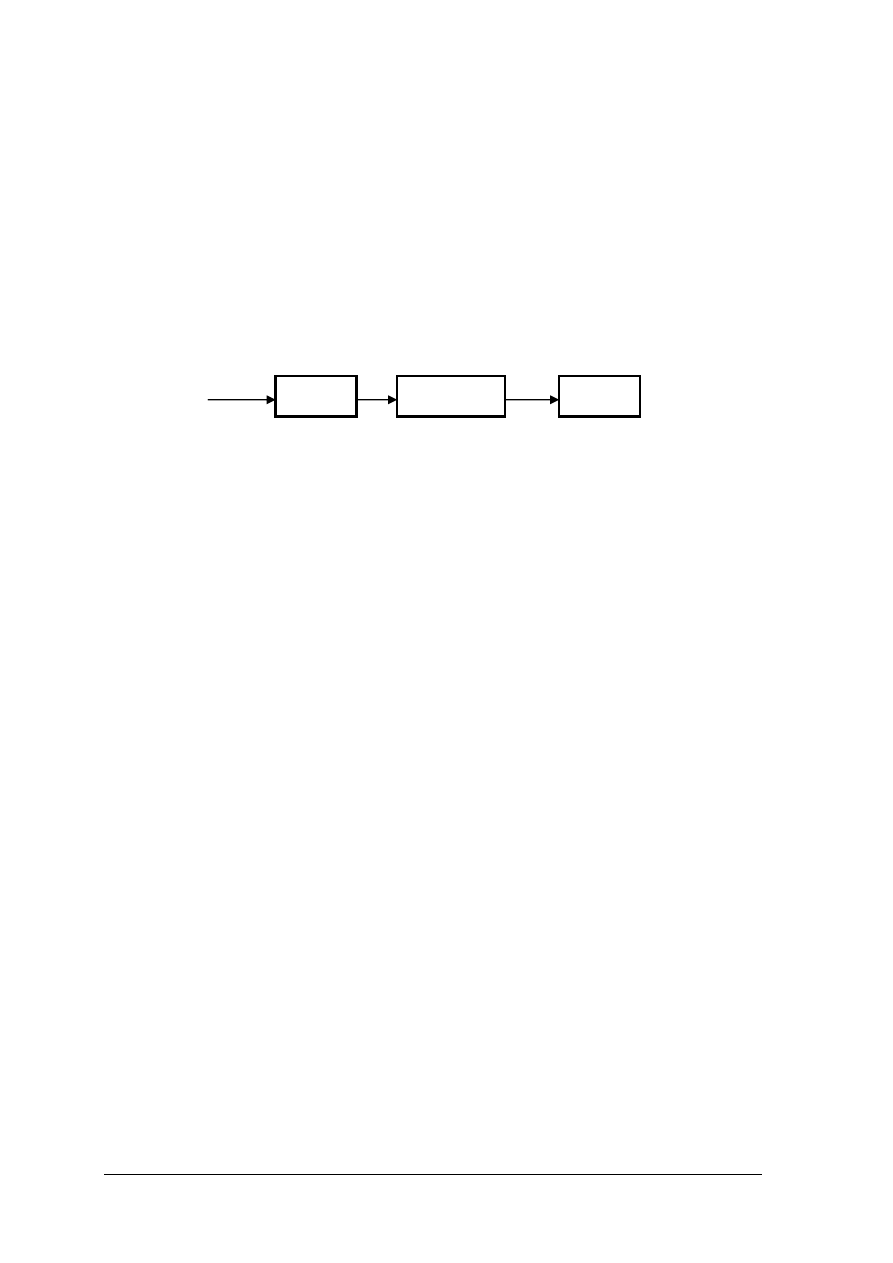

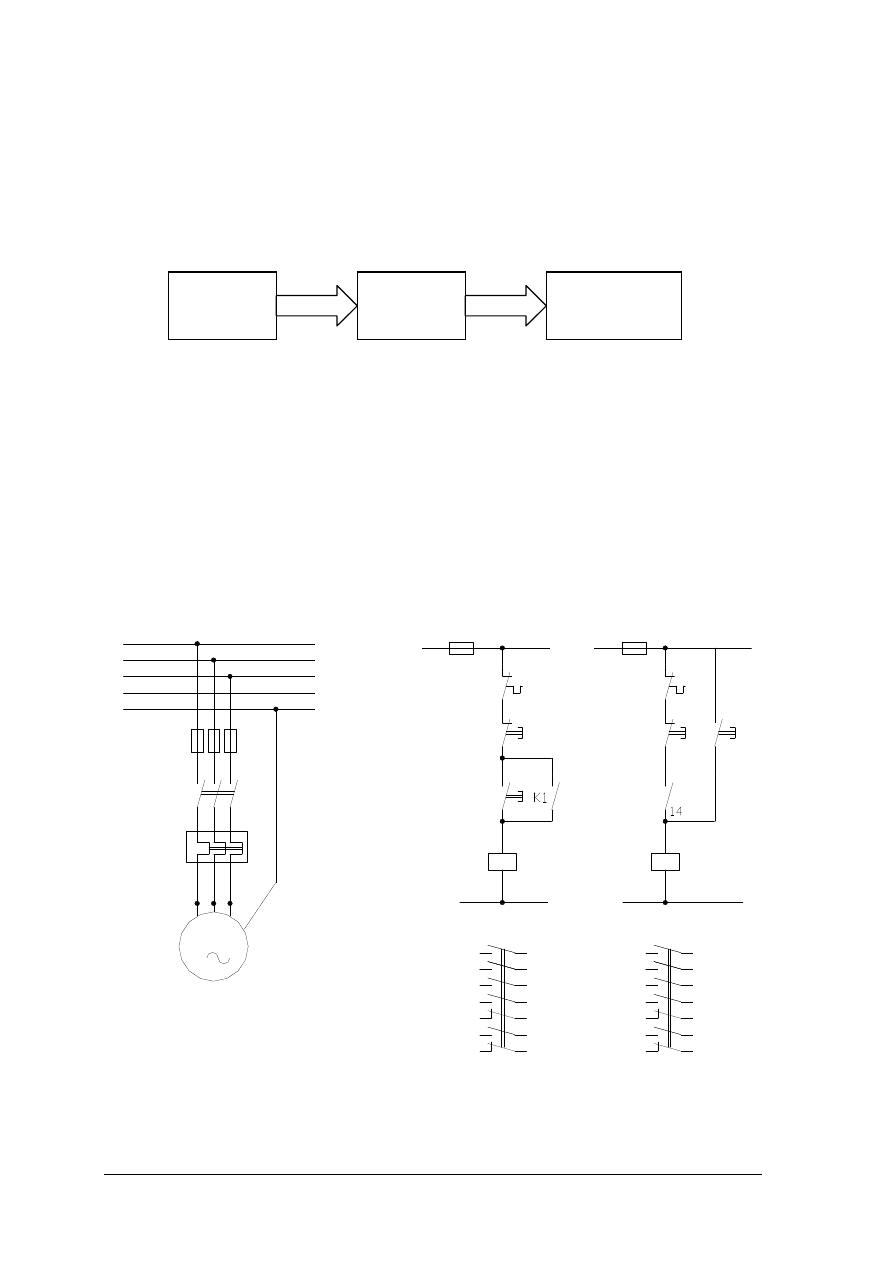

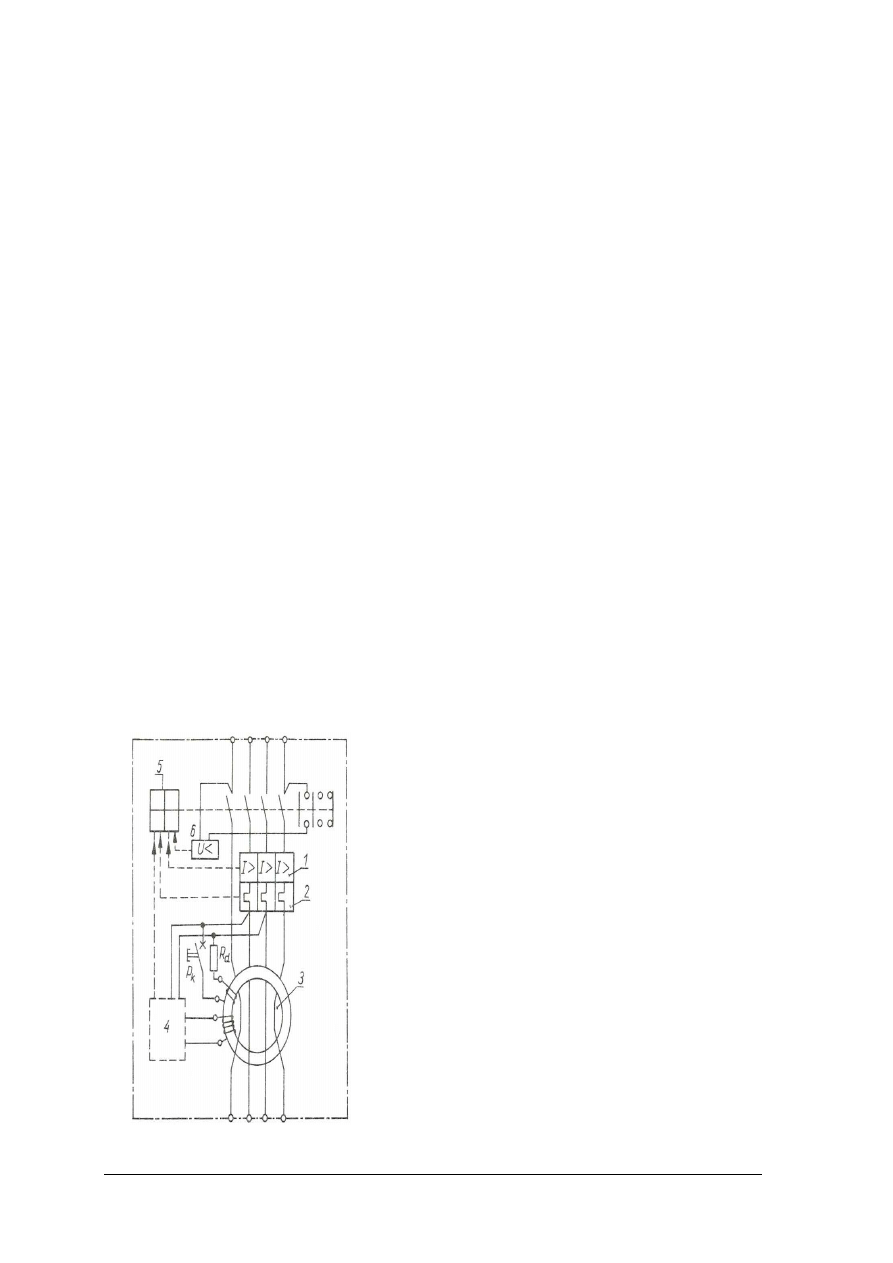

Układy sterowania elektrycznego urządzeń i systemów (rys. 18), składają się z: układów

zasilających,

elektrycznych

urządzeń

sterujących

i elektromechanicznych

urządzeń

wykonawczych.

Rys. 18. Schemat blokowy układu sterowania elektrycznego

Urządzenia sterujące służą do sterowania pracą urządzeń wykonawczych. Składają się

z aparatury łączeniowej i zabezpieczającej.

Urządzenia wykonawcze służą do przetwarzania energii elektrycznej w energię

mechaniczną. Dzieli się je, ze względu na zasadę działania, na silniki i urządzenia z napędem

elektromagnetycznym, np.: sprzęgła, hamulce, cewki rozdzielaczy.

Urządzenia sterujące i wykonawcze mogą być zasilane z jedno – lub trójfazowej linii

napięcia przemiennego, bezpośrednio lub przy użyciu transformatorów i urządzeń

energoelektronicznych.

Podstawowym układem sterującym jest układ „załącz – wyłącz” lub „start – stop”

przedstawiono na rysunku 18 a.

F1F

S1

S2

K1

1

2

1

F1F

S2

K1

S1

2

K1

L1

L2

L3

N

PE

F1

K1

F1F

M1

M

31

31

2

1

2

23

31

21

31

31

13

5

3

24

32

22

6

14

4

5

1 3

4

2

6

5

1 3

6

2

4

W

V

U

31

1

31

31

95

96

95

96

21

22

21

22

13

14

13

14

13

13

14

A1

A2

A1

A2

F2

3

lub

F2

a)

b)

3/N ~ 50 Hz/ TN - S

4

32

14

6

22

24

2

31

23

3

21

13

5

1

Rys. 18 a. Stycznikowy układ „załącz – wyłącz”

Urządzenia

sterujące

Układ

zasilający

Urządzenie

wykonawcze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Opis działania układu sterowania

Po naciśnięciu przycisku S2 (start) zostaje zamknięty obwód elektryczny, w którym

znajduje się cewka elektromagnesu stycznika K1. Przepływ prądu przez cewkę K1 powoduje

przyciągnięcie zwory napędzającej styki ruchome torów głównych i pomocniczych stycznika.

Styki ruchome K1 zwierają tory główne, powodując przepływ prądu przez uzwojenia silnika.

Silnik zaczyna wirować.

W tym samym czasie zostaje zwarty styk pomocniczy „no” stycznika K1 powodując

mostkowanie (zwarcie) przycisku S2. Zwolnienie przycisku S2 nie spowoduje wyłączenia

stycznika, ponieważ cewka stycznika zasilana jest przez zamknięty styk „no” K1, jest to

samopodtrzymanie się stycznika. Aby wyłączyć stycznik, należy nacisnąć przycisk S1.

Samoczynne wyłączenie stycznika nastąpi również w przypadku zadziałania przekaźnika

termicznego F1F, który zabezpiecza silnik przed przeciążeniem.

Z analizy działania tego układu wynika, że działa on podobnie jak przerzutnik RS.

Funkcję przycisku R (reset) pełni przycisk S1, a S (set) przycisk S2. Układ ten pamięta jeden

bit informacji i może pełnić funkcję pamięci.

Podział łączników

Łącznikami nazywamy aparaty służące do zamykania, otwierania lub przełączania

obwodów elektrycznych, uruchamianych ręcznie lub zdalnie.

Łączniki dzielimy ze względu na:

−−−−

napięcie znamionowe – niskiego i wysokiego napięcia;

−−−−

użycie styków – bezstykowe i zestykowe;

−−−−

znamionową zdolność wyłączania – izolacyjne, robocze i zwarciowe;

−−−−

przeznaczenie – instalacyjne i przemysłowe;

−−−−

miejsce zainstalowania – główne i pomocnicze.

Łącznikami niskiego napięcia nazywa się łączniki o napięciu znamionowym do 1 kV.

Łącznik bezstykowy służy do załączania i wyłączania prądu w obwodzie poprzez

sterowanie przewodnością elementu półprzewodnikowego.

Łącznik zestykowy służy do zamykania, otwierania i przełączania obwodów za pomocą

zestyków.

Łączniki izolacyjne mają bardzo małą zdolność wyłączania (prąd wyłączalny znacznie

mniejszy od prądu znamionowego) i służą do łączenia w stanie bezprądowym. Zalicza się do

nich odłączniki.

Łączniki robocze (rozłączniki, styczniki, łączniki krzywkowe), mają zdolność wyłączania

prądów roboczych i przeciążeniowych (do 10 I

N

).

Łączniki zwarciowe tj. bezpieczniki, przeznaczone są do jednorazowego wyłączenia

prądów występujących przy przeciążeniach i zwarciach oraz wyłączniki, które mogą wyłączać

prądy zwarciowe.

Łączniki główne są włączone do obwodów głównych, a łączniki pomocnicze (łączniki

przyciskowe, łączniki krańcowe, przełączniki) do obwodów pomocniczych: sterowniczych,

sygnalizacyjnych i zabezpieczających.

Zestyk tworzy zespół dwóch styków, z których jeden jest ruchomy (napędzany), a drugi

nieruchomy. Styk ruchomy może być napędzany przez użycie siły fizycznej człowieka lub siły

mechanicznej. Wyróżniamy dwa rodzaje zestyków:

−−−−

zestyk normalnie otwarty (zwierny) „no”, który pod wpływem działania siły zewnętrznej

zamyka obwód elektryczny,

−−−−

zestyk normalnie zamknięty (rozwierny) „nc” lub „nz”, który pod wpływem działania siły

zewnętrznej otwiera obwód elektryczny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

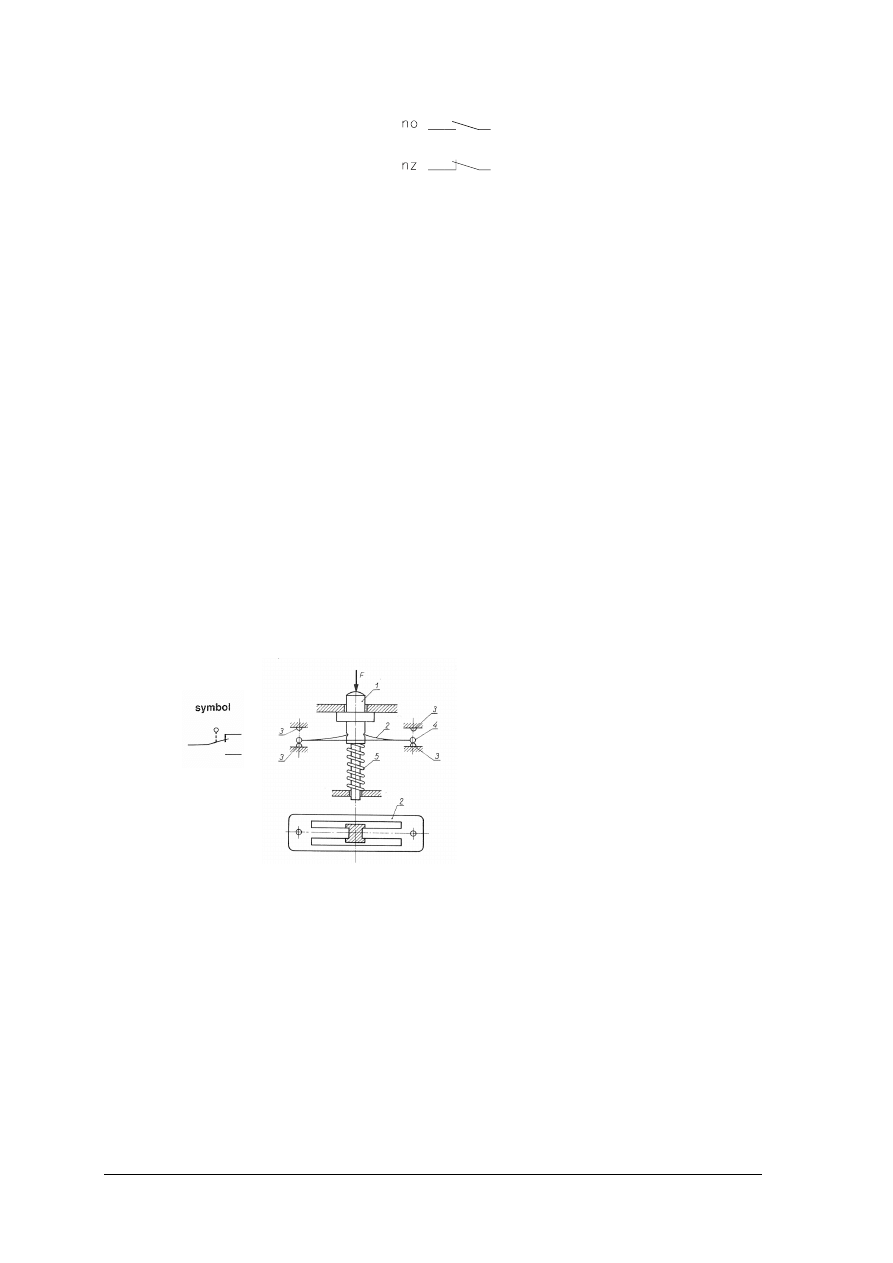

Rys. 19. Symbole graficzne zestyków

Zestyki mogą być obciążane prądami:

−−−−

roboczymi (prąd w obwodzie nie przekracza prądu znamionowego styku),

−−−−

przeciążeniowymi (prąd w obwodzie jest nieznacznie większy od prądu znamionowego

styku),

−−−−

zwarciowymi (prąd w obwodzie jest wielokrotnie większy od prądu znamionowego

styku).

Łączniki pomocnicze

Łączniki przyciskowe, zwane dalej przyciskami, składają się najczęściej z jednego lub

kilku zestyków „no” i „nc” oraz napędu. Działanie ich polega na zwieraniu lub rozwieraniu

styków pod wpływem nacisku wywołanego przez człowieka (dłoń, palec, noga). Po usunięciu

nacisku styki wracają do położenia początkowego.

Przyciski służą do załączania lub wyłączania układów sterowania elementami

wykonawczymi.

Przełączniki ręczne służą w elektrycznych układach sterowania do załączania lub

wyłączania obwodów. Mogą składać się z kilku łączników migowych (rys. 20), które

napędzane są za pomocą dźwigni, przycisku lub przycisku przechylnego. Cechą

charakterystyczną tych przełączników jest to, że pozostają w pozycji, w jakiej zostały

ustawione.

Rys. 20. Mikrołącznik [9]

Przełączniki

zatrzaskowe

najczęściej

stanowią

elementy

stykowe

urządzeń

zabezpieczających. Załączenie styku przełącznika powoduje napięcie sprężyny, która w takim

stanie jest utrzymywana przez zamek (zapadkę blokującą). Zwolnienie zamka i otwarcie

styków może nastąpić przez naciśnięcie przycisku lub samoczynnie za pomocą dodatkowych

urządzeń wyzwalających, takich jak: wyzwalacze termiczne lub elektromagnetyczne,

wyłączniki prądu przeciążenia i wyłączniki napięciowe wzrostowe i zanikowe.

Łącznik krańcowy to zespół styków napędzanych za pomocą popychacza, dźwigni lub

rolki. Łączniki te uruchamiane są za pomocą zderzaków, krzywek itp. W układach

sterowniczych najczęściej służą do sygnalizowania osiągnięcia, przez ruchome części

urządzeń i maszyn, określonego położenia (np. nie można uruchomić tokarki, jeżeli nie jest

zamknięta osłona wrzeciona).

1 – element napędowy

2 – sprężyna stykowa

3 – styk stały

4 – styk ruchomy

5 – sprężyna powrotna

F – kierunek działania siły napędowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Łączniki robocze

Łączniki krzywkowe stosuje się w układach sterowania do przełączania obwodów oraz

do załączania i wyłączania urządzeń w stanie obciążenia (wyłączniki główne).

Każdy łącznik krzywkowy składa się z komory gaszeniowej komory z mechanizmem

przerzutowym osi łącznika i pokrętła. Jego możliwości łączeniowe zależą od ilości komór

gaszeniowych oraz kształtu krzywek napędzających popychacze zwór. Położenie krzywek,

przymocowanych na stałe do osi łącznika, w komorach gaszeniowych zależne jest od

położenia pokrętła napędzającego oś. Komora z mechanizmem przerzutowym skonstruowana

jest w taki sposób, że pokrętło może się obrócić skokowo o ściśle określony kąt (30

0

, 45

0

, 60

0

czy 90

0

). W komorach tych istnieje również możliwość instalowania ograniczników kąta

obrotu tak, że pokrętło przyjmuje określoną ilość położeń.

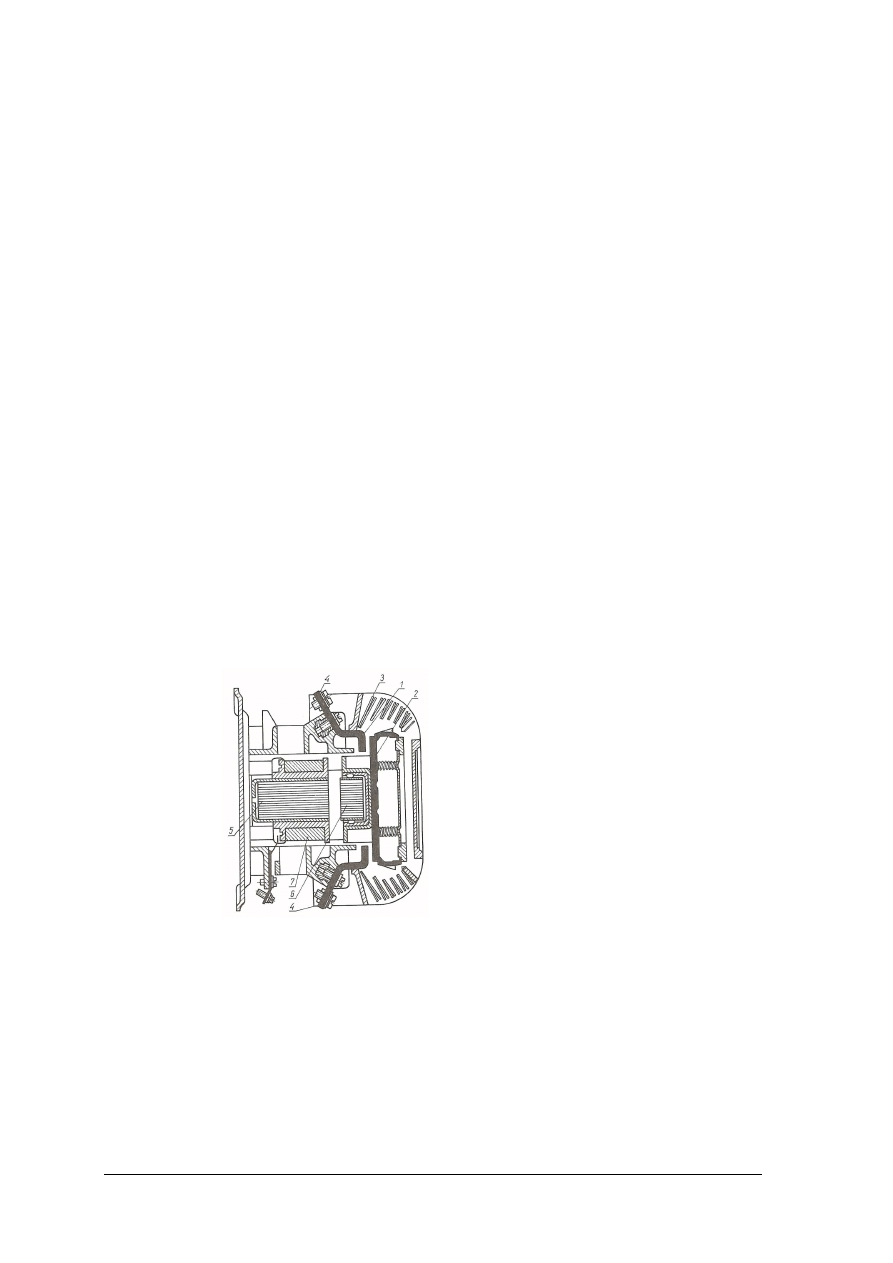

Styczniki należą do grupy elektromagnetycznych elementów sterujących, które mają za

zadanie załączanie i wyłączanie obwodów głównych zasilających elementy wykonawcze

silników napędowych, hamulców lub sprzęgieł elektromagnetycznych.

W każdym styczniku z napędem elektromagnetycznym (rys. 21) wyróżnia się następujące

elementy:

−−−−

styki nieruchome i usprężynowane styki ruchome tworzące zestyk podstawowy

umieszczany w głównym torze prądowym (załączającym lub wyłączającym odbiornik),

−−−−

komorę gaszeniową (gaszącą łuk elektryczny powstający przy wyłączaniu odbiorników),

−−−−

elektromagnes, składający się z nieruchomego rdzenia magnetycznego wraz z cewką oraz

ruchomej zwory elektromagnesu, która napędza styki ruchome torów głównych

i pomocniczych,

−−−−

zestyki zwierne (no) i rozwierne (nz lub nc), umieszczone w torach prądowych

pomocniczych (służą do budowania układów sterowania i sygnalizacji),

−−−−

sprężyny powrotne,

−−−−

obudowa.

Rys. 21. Budowa stycznika powietrznego [9]

Układ ruchomy stycznika stanowią: zwora elektromagnesu oraz zestaw z ruchomymi

stykami zestyków podstawowych i pomocniczych. Zasilanie odpowiednim napięciem cewki

elektromagnesu, powoduje przyciągnięcie zwory do rdzenia z jednoczesnym ruchem styków

w torze głównym i pomocniczym stycznika. Podczas zamykania stycznika są przestawiane

styki zestyków podstawowych i pomocniczych (jednoczesność działania styków) oraz

napinane są sprężyny powrotne. Styk zwierny (no) pozostaje w stanie zamkniętym, a styk

rozwierny (nz) w stanie otwartym tak długo, dopóki cewka elektromagnesu jest zasilana.

1 – styk nieruchomy

2 – styk ruchomy

3 – komora gaszeniowa

4 – zaciski przyłączowe

5 – rdzeń nieruchomy elektromagnesu

6 – zwora ruchoma elektromagnesu

7 – uzwojenie elektromagnesu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

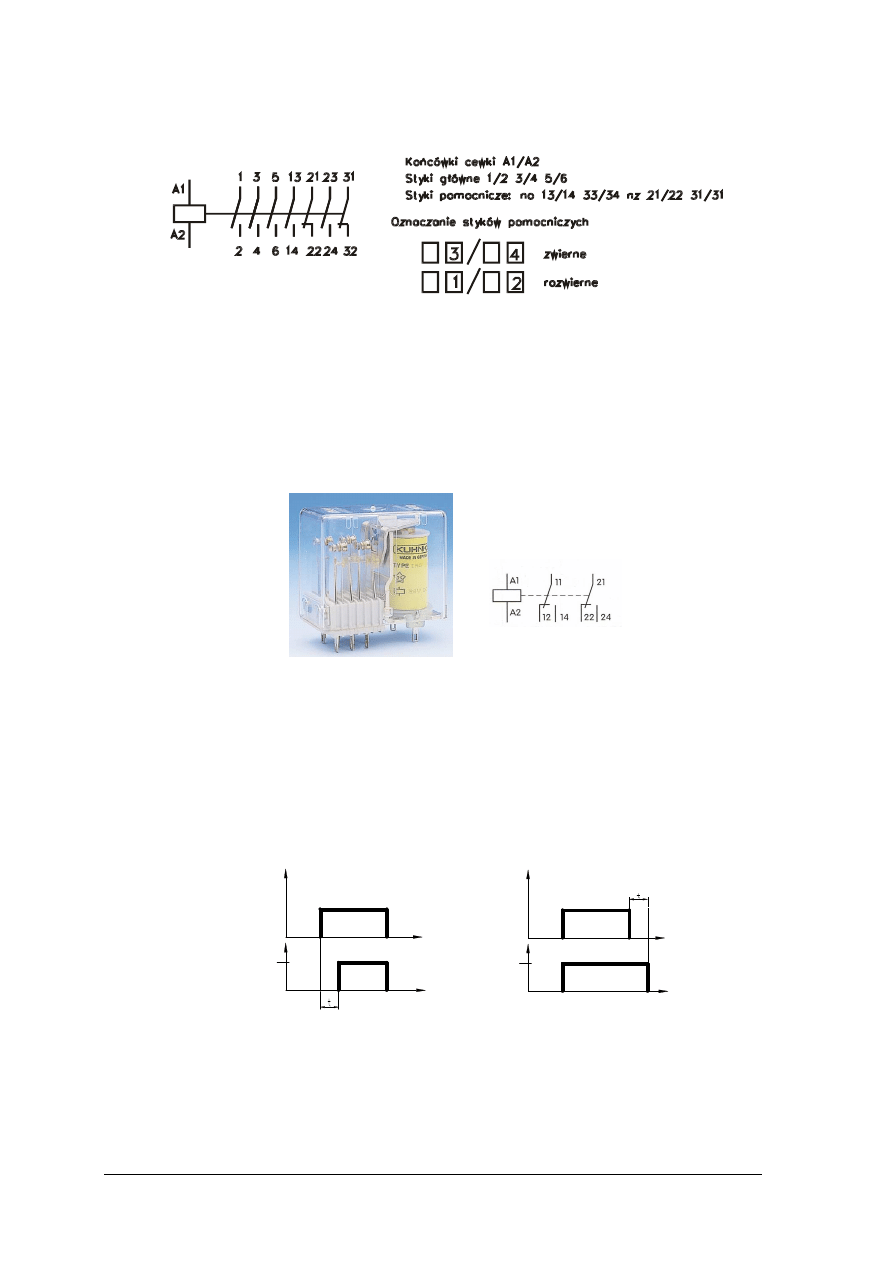

Oznaczenia końcówek stycznika roboczego przedstawiono na rys. 22.

Rys. 22. Oznaczenie końcówek stycznika roboczego

Przekaźnik pełni w układzie elektrycznym te same funkcje, co stycznik pomocniczy,

służy jako sterowany łącznik. Różni się od stycznika budową, wielkością i wartością mocy

przełączanej. W przekaźniku (rys. 23), ruchoma zwora elektromagnesu, do której jest

przymocowany styk przełączający, jest przyciągana przez pole magnetyczne cewki. Po

załączeniu napięcia do cewki, następuje rozwarcie styku „nz”, a zwarcie styku „no”. Po

wyłączeniu napięcia styki wracają do stanu początkowego.

Rys. 23. Przekaźnik [5]

Przekaźniki czasowe, w układach sterowania realizują opóźnione załączenie, wyłączenie

lub przełączenie. W jednej obudowie znajduje się człon czasowy oraz przekaźnik. Występują

dwa rodzaje przekaźników czasowych: ze zwłocznym załączeniem i ze zwłocznym

zwolnieniem (wyłączeniem). W przypadku przekaźnika ze zwłocznym załączeniem, po

załączeniu napięcia na zaciski zasilające, jego styki przełączające zmienią położenie po

nastawionym czasie, a po wyłączeniu napięcia zasilającego, natychmiast wracają w położenie

wyjściowe. Przekaźnik ze zwłocznym wyłączaniem działa odwrotnie. Przedstawiają to

diagramy czasowe (rys. 24).

Napi

ę

cie na cewce

Styk

zamkni

ę

ty

otwarty

Przeka

ź

nik ze zwłocznym zał

ą

czeniem

przeka

ź

nik ze zwłocznym wył

ą

czeniem

czas

czas

czas

czas

Napi

ę

cie na cewce

otwarty

zamkni

ę

ty

Styk

Rys. 24. Diagramy czasowe

Przekaźnik skokowy (impulsowy) jest elektromagnetycznym przełącznikiem dwu lub

wielopołożeniowym. Podanie impulsu na jego cewkę powoduje przyciągnięcie zwory i ruch

koła zapadkowego o jedno położenie. Obrót koła zapadkowego, z którym sprzęgnięta jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

krzywka powoduje zmianę stanu łącznika. W układach sterowania wykorzystywane są one

jako urządzenia o charakterze programowym.

Przekaźniki termobimetalowe w skrócie zwane termikami, są przeznaczone głównie do

zabezpieczania silników przed długotrwałym przepływem przez ich uzwojenia prądu

przeciążeniowego. Są one dołączane do styczników (każdy producent styczników produkuje

również przekaźniki termobimetalowe dostosowane do tych styczników).

Przekaźniki te, przyjmując jako kryterium sposób powrotu styku pomocniczego do stanu

początkowego po jego zadziałaniu, możemy podzielić na: z ryglem – powrót następuje po

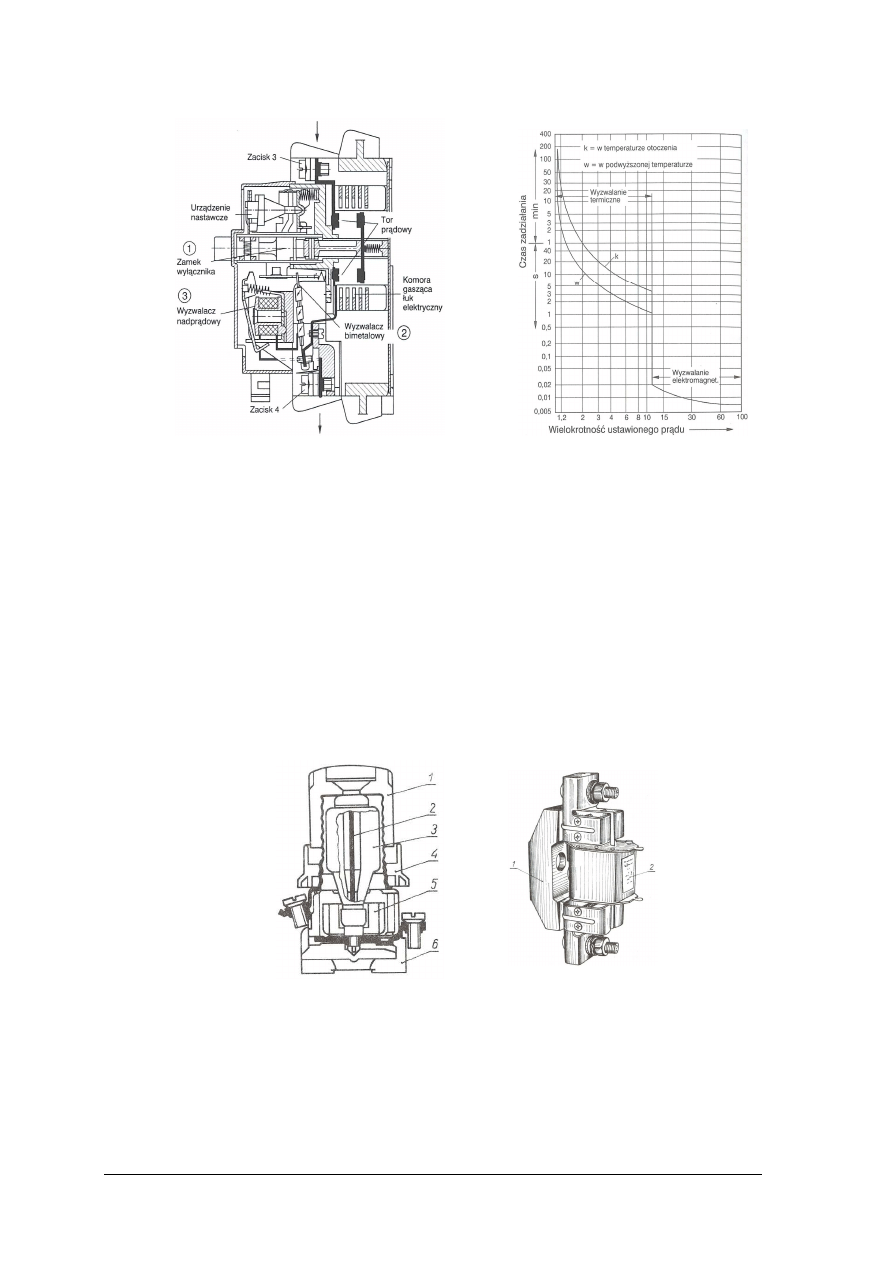

Rys. 25. Zasada działania wyzwalacza termobimetalowego i elektromagnesowego [9]

wciśnięciu przycisku i bez rygla – powrót następuje po ostygnięciu bimetali.

Wyłączniki posiadają najczęściej trzy tory prądowe, których zestyki ruchome mogą być

napędzane

ręcznie

lub

maszynowo. Wyposażane są w rozmaite wyzwalacze:

termobimetalowe, elektromagnesowe, prądowe, napięciowe (zanikowe, wzrostowe) lub

różnicowoprądowe, które powodują automatyczne wyłączenie wyłącznika w przypadku

przekroczenia nastawionych wartości. Zadaniem wyłączników jest wyłączanie prądów

roboczych, przeciążeniowych i zwarciowych.

Wyłączniki instalacyjne wykonywane są jako konstrukcje modułowe jedno, dwu, trzy lub

czterotorowe (liczba styków głównych) o charakterystykach wyzwalania A, B, C, D.

Wyposażone są w wyzwalacze termiczne i elektromagnetyczne, które powodują samoczynne

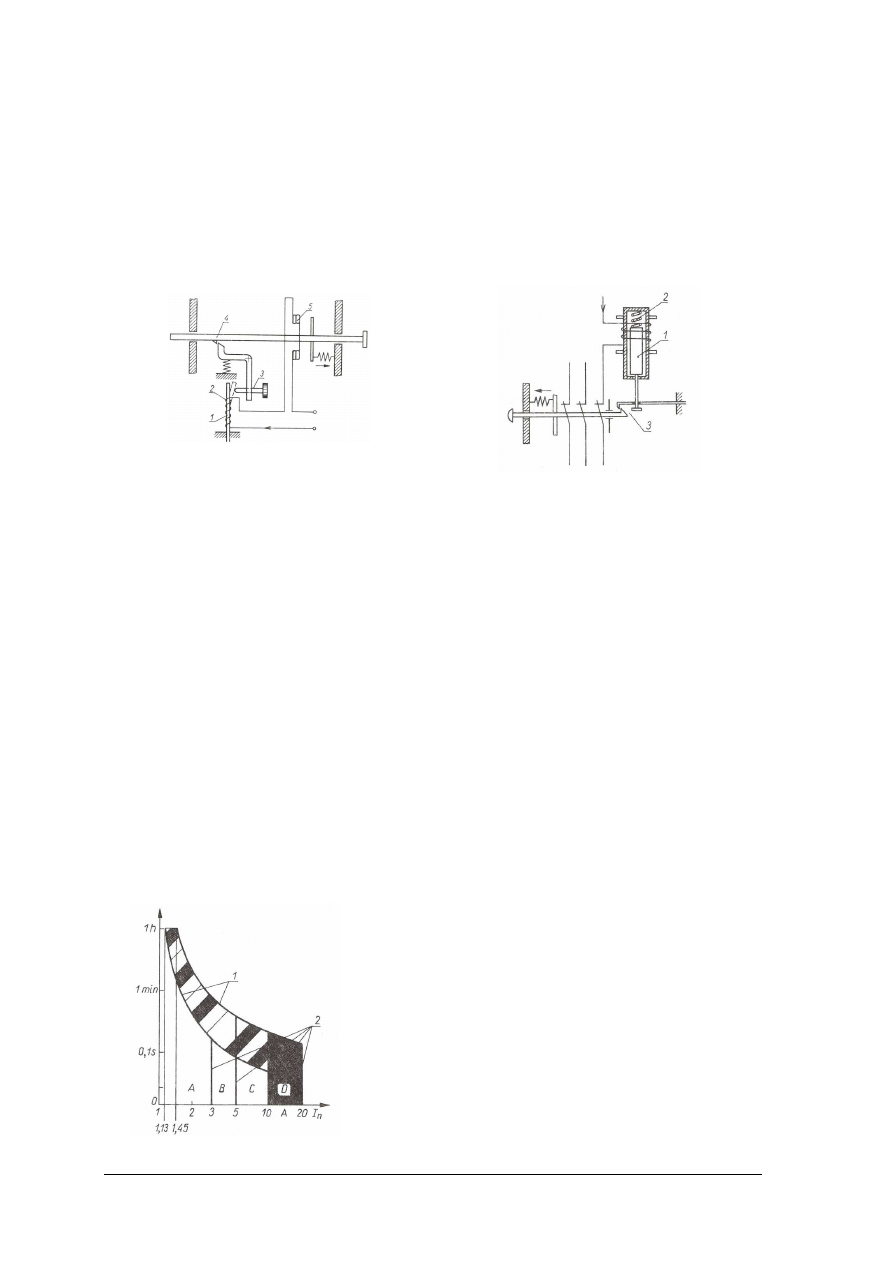

zadziałanie wyłącznika w przypadku przeciążenia lub zwarcia. Zasada działania wyzwalacza

termobimetalowego i elektromagnetycznego przedstawiona jest na rys.25.

Wyłączniki, chronią ludzi, przewody zasilające i urządzenia, przed skutkami przepływu

prądu zwarciowego i przeciążeniowego.

Rys. 26. Charakterystyki czasowo-prądowe wyłączników instalacyjnych [9]

1 – pasmo działania wyzwalaczy termobimetalowych

2 – pasmo działania wyzwalaczy elektromagnesowych

1 – bimetal

2 – uzwojenie grzejne

3 – pokrętło nastawcze

4 – zamek wyłącznika

5 – styki główne wyłącznika

1 – rdzeń elektromagnesu

2 – sprężyna

3 – zamek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Charakterystyki czasowo-prądowe wyłączników (rys. 26) przedstawiają zależność czasu

zadziałania wyłącznika od krotności prądu znamionowego płynącego przez wyłącznik.

Odbiorniki elektryczne, które znajdują się w obwodzie elektrycznym zabezpieczanym

tymi wyłącznikami, decydują o wyborze rodzaju charakterystyki: A – obwody, w których

znajdują się urządzenia elektroniczne; B – obwody, w których znajdują się odbiorniki

rezystancyjne (żarówki, grzałki, silniki małej mocy); C – obwody, w których znajdują się

odbiorniki

indukcyjne

(silniki,

transformatory,

cewki

sprzęgieł

i

hamulców

elektromagnetycznych); D – obwody z silnikami, których praca polega na częstych

hamowaniach i zmianach kierunku wirowania (praca nawrotna).

Wyłączniki różnicowoprądowe są stosowane jako zabezpieczenie w ochronie

przeciwporażeniowej, do samoczynnego wyłączenia obwodu w chwili wystąpienia

niebezpiecznego napięcia dotykowego grożącego porażeniem. Mogą posiadać, oprócz

wyzwalacza różnicowoprądowego, wyzwalacz termiczny i elektromagnetyczny. Jeżeli nie

posiadają tych wyzwalaczy, to każdy tor prądowy wyłącznika różnicowoprądowego musi być

zabezpieczony wyłącznikiem instalacyjnym. Zasadę działania wyłącznika z wyzwalaczem

różnicowoprądowym przedstawiono na rys. 27.

Wyłącznik samoczynny jest łącznikiem o napędzie ręcznym (przycisk) służącym do

załączania i wyłączania odbiorników elektrycznych. Po naciśnięciu przycisku start (przycisk

czarny), następuje zamknięcie torów głównych wyłącznika, ściśnięcie i blokada sprężyny

zamka wyłącznika. Mechanizm blokujący zamek utrzymuje tory prądowe w stanie

zamkniętym, aż do chwili, gdy zostanie odryglowany zamek. Odryglowanie zamka może

nastąpić

w

wyniku:

naciśnięcia

przycisku

(czerwony),

zadziałania

elementów

termobimetalowych znajdujących się w każdym torze prądowym, lub wyzwalacza

nadprądowego.

Ponieważ wyłącznik ten posiada wyzwalacz termobimetalowy i wyzwalacz nadprądowy

(rys. 28), dla których można nastawiać wartość prądu zadziałania, stosowany jest do

załączania silników. Charakterystyka czasowo-prądowa tego wyłącznika jest podobna do

charakterystyki wyłącznika instalacyjnego.

Rys. 27. Zasada działania wyłącznika z wyzwalaczem różnicowoprądowym [9]

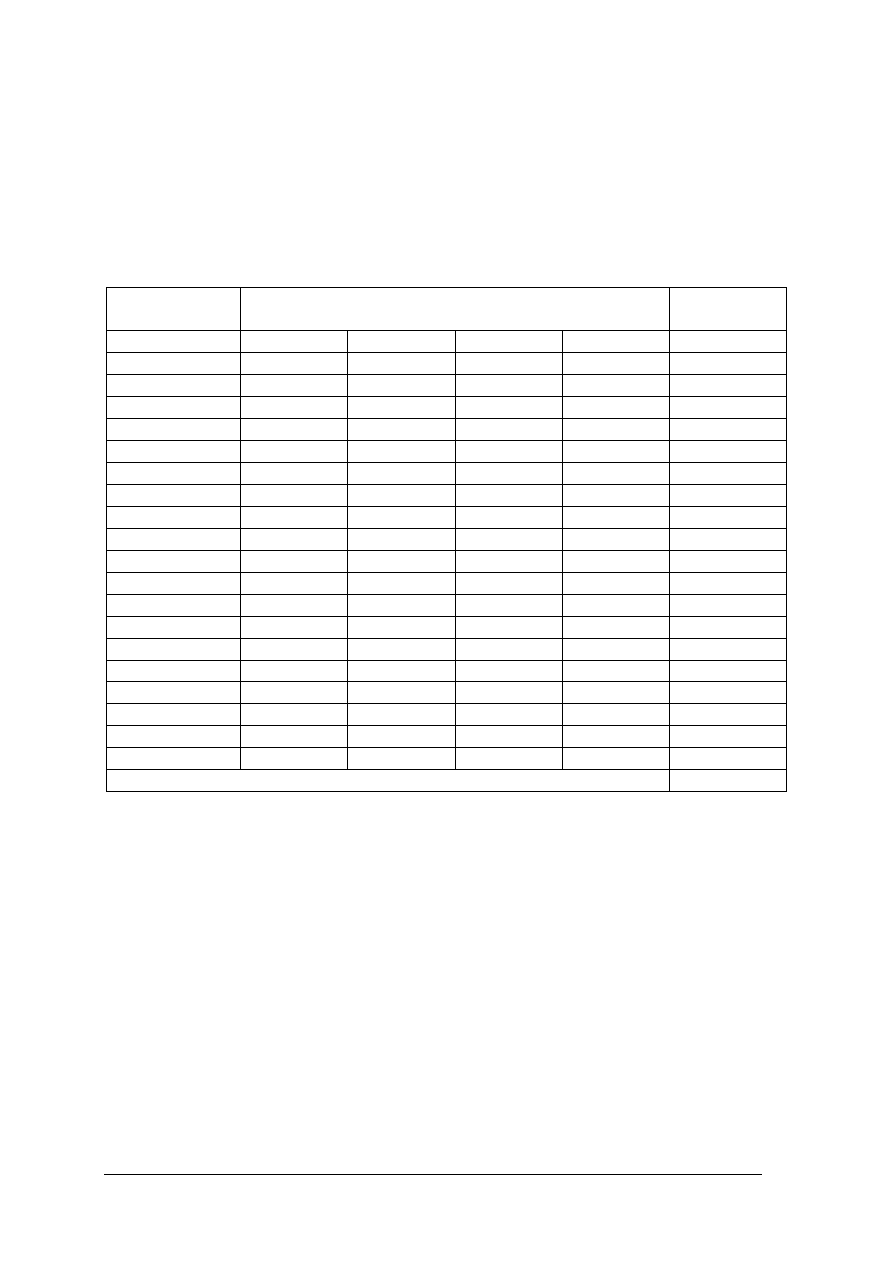

1 – wyzwalacz elektromagnesowy

2 – wyzwalacz termobimetalowy

3 – przekładnik sumujący

4 – wyzwalacz różnicowoprądowy

5 – zamek wyłącznika

6 – przekaźnik napięciowy zanikowy

P

k

– przycisk kontrolny

R

d

– rezystor do wymuszania prądu różnicowego kontrolnego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 28. Budowa i charakterystyka wyłącznika samoczynnego [3]

Bezpieczniki topikowe są łącznikami służącymi do przerywania obwodu, w którym prąd

przekracza określoną wartość w dostatecznie długim czasie. Są one powszechnie

wykorzystywane w sieciach o napięciu poniżej 1 kV do zabezpieczania odbiorników

i obwodów instalacji elektrycznych.

Topik lub zespół topików (drut lub płaskownik z materiału przewodzącego o odpowiednim

przekroju), umieszczony w porcelanowym korpusie, wypełnionym piaskiem kwarcowym

i zakończonym metalowymi okuciami nazywamy wkładką topikową. Wkładka topikowa

umieszczana jest w gnieździe (rys. 29) lub w podstawie szczękowej (rys. 30). Bezpieczniki

topikowe umieszczane w podstawach szczękowych nazywane są bezpiecznikami mocy lub

krótko BM.

Rys. 29. Bezpiecznik instalacyjny gwintowy [3]

Rys. 30. Bezpiecznik przemysłowy szczękowy [3]

1 – główka

bezpiecznikowa

2 – topik

3 – wkładka topikowa

4 – pierścień ochronny

5 – wstawka

ograniczająca

wkrętowa

6 – gniazdo

bezpiecznikowe

1 – podstawa

bezpiecznikowa

2 – wkładka

topikowa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

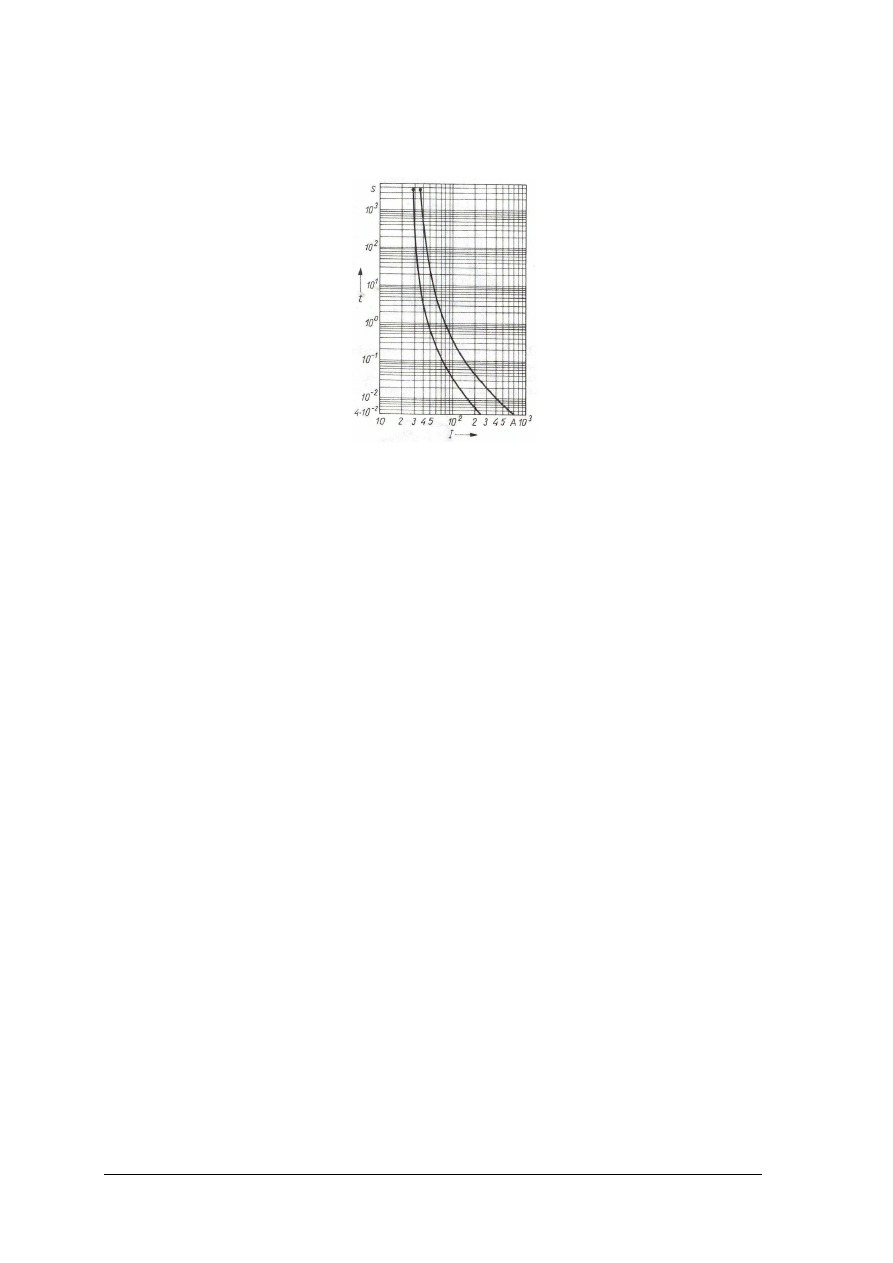

Wkładki topikowe mają różne charakterystyki czasowo-prądowe. Mogą być o charakterystyce

zwłocznej WT/T (dawniej WTo), które to stosowane są najczęściej, szybkiej WT/F (dawniej

WTs – rys. 31) i bardzo szybkiej, które zabezpieczają elementy półprzewodnikowe.

Rys. 31. Charakterystyka czasowo-prądowa wkładki topikowej typu Bi-WTs 20 A

Działanie wkładki topikowej polega na przerwaniu obwodu prądowego w wyniku

przepalenia się topika. Przepalone bezpieczniki topikowe nie podlegają naprawie, a jedynie

wymianie na nowe. Jeżeli wkładka topikowa jest dobrana prawidłowo, to działanie jej jest tak

szybkie, że w przypadku wystąpienia zwarcia, prąd zwarciowy nie uzyskuje swojej

maksymalnej wartości.

Dobór łączników

Dobór łączników pomocniczych polega na określeniu znamionowego napięcia izolacji

oraz dodatkowo: kategorii użytkowania, prądu łączeniowego obwodu, największej częstości

łączeń i trwałości łączeniowej. Dla przycisków sterowniczych dodatkowo określa się kształt

i barwę.

Dobór styczników polega na określeniu znamionowego napięcia, znamionowego prądu

ciągłego, a ponadto: kategorii użytkowania obwodu, najmniejszej trwałości łączeniowej w tej

kategorii oraz największej częstości łączeń. Znamionowe parametry stycznika dla określonej

kategorii użytkowania powinny być równe lub większe od obliczonych parametrów obwodu.

Dobór wyłączników polega na określeniu: znamionowego napięcia izolacji,

znamionowego prądu ciągłego oraz dodatkowo: znamionowej zdolności wyłączania, która

powinna być większa od prądu zwarciowego wyłączalnego w obwodzie, przy założonym

czasie wyłączania zwarcia, napięciu w obwodzie i współczynniku mocy obwodu;

wyposażenie w wyzwalacze, ich charakterystyki i nastawy.

Dobór bezpieczników sprowadza się do określenia: napięcia znamionowego

bezpiecznika, które powinno być równe lub większe od napięcia w obwodzie; zdolności

wyłączania prądu zwarciowego, która powinna być równa lub większa od największego

obliczonego prądu zwarcia

w obwodzie; prądu znamionowego bezpiecznika i jego charakterystyki, przez porównanie

charakterystyki

czasowo-prądowej

bezpiecznika

z

charakterystyką

obciążenia

zabezpieczanego obiektu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie bloki funkcjonalne wyróżniamy w układach sterowania elektrycznego i jaką funkcję

spełniają?

2.

Jakie znasz rodzaje łączników?

3.

Jakie znasz rodzaje zestyków i jakie są ich symbole graficzne?

4.

W jakich łącznikach i w jakim celu stosuje się komory gaszeniowe?

5.

Jakie wielkości charakteryzują łącznik?

6.

Z jakich elementów składa się łącznik?

7.

Jak zbudowany jest stycznik roboczy i jak oznaczamy jego styki?

8.

Czym różni się przekaźnik od stycznika roboczego?

9.

Jaką funkcję spełniają przekaźniki czasowe w układach sterowania elektrycznego?

10.

Jakie wyzwalacze stosuje się w wyłącznikach?

4.3.3. Ćwiczenia

Ćwiczenie 1

Podaj zastosowanie łączników.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wypisać, na podstawie materiałów dydaktycznych i literatury, rodzaje łączników,

2)

wyszukać w katalogach i literaturze, informacje o zastosowaniu poszczególnych

rodzajów łączników,

3)

wymienić i opisać zastosowanie odpowiednich rodzajów łączników.

Wyposażenie stanowiska pracy:

−−−−

karty katalogowe łączników różnych firm,

−−−−

literatura.

Ćwiczenie 2

Określ, na podstawie charakterystyki, czas, po jakim nastąpi wyłączenie bezpiecznika

topikowego zwłocznego o prądzie znamionowym 10 A, jeśli w obwodzie popłynie prąd 40 A.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wyszukać w katalogach charakterystyki bezpieczników topikowych,

2)

przeanalizować charakterystyki bezpiecznika topikowego zwłocznego,

3)

odczytać i zapisać czas, po jakim nastąpi zadziałanie bezpiecznika.

Wyposażenie stanowiska pracy:

−−−−

karty katalogowe bezpieczników topikowych,

−−−−

literatura.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Ćwiczenie 3

Wyjaśnij zasadę działania wyłącznika różnicowoprądowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

wyszukać w materiałach dydaktycznych informacje o wyłączniku różnicowoprądowym,

2)

wyszukać, w źródłach tekstowych i pozatekstowych, informacje o zasadzie działania

wyłącznika różnicowoprądowego,

3)

zapisać informacje o zasadzie działania wyłącznika różnicowoprądowego.

Wyposażenie stanowiska pracy:

−−−−

literatura.

Ćwiczenie 4

Opisz budowę przekaźnika nadprądowego termobimetalowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wyszukać w materiałach dydaktycznych informacje o przekaźniku nadprądowym

termobimetalowym,

2)

wyszukać, w źródłach tekstowych i pozatekstowych, informacje o budowie przekaźnika

nadprądowego termobimetalowego,

3)

zapisać informacje o budowie przekaźnika nadprądowego termobimetalowego.

Wyposażenie stanowiska pracy:

−−−−

literatura.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić bloki funkcjonalne układów sterowania elektrycznego?

2)

wyjaśnić zasadę działania łączników, z uwzględnieniem ich

budowy?

3)

zinterpretować parametry i charakterystyki czasowo-prądowe

łączników?

4)

dobrać łączniki do określonych warunków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4.

Regulatory

4.4.1. Materiał nauczania

Jednym z podstawowych zadań układów lub systemów automatyki jest regulacja

określonej grupy parametrów charakteryzujących pewien proces technologiczny. Należy

założyć, że na proces oddziaływają zakłócenia. Aby parametry sterowanej wielkości spełniały

narzucone technologią kryteria muszą być poddane procesowi kontrolnemu przez regulatory,

które w przypadku oddalania się od celu regulacji (w efekcie pojawiających się zakłóceń),

powinny sygnałami sterującymi oddziaływać korekcyjnie na przebieg procesu.

Przyjmując, że system sterowania jest całością i jedne jego elementy powinny wzajemnie

komunikować się z drugimi (niezbędność wymiany informacji), rolę kontrolerów przejmą

urządzenia mikroprocesorowe: sterowniki lub regulatory cyfrowe. Do celów regulacji używa

są przeważnie urządzeń, których główną funkcją jest realizacja w określonej strukturze

i konfiguracji algorytmu regulacji. Nie oznacza to wcale, że takie urządzenie nie realizuje

funkcji logicznych. Wyposażone jest również w logikę funkcyjną, ale pomocną w realizacji

układów regulacji. Chociaż regulator w urządzeniu zbudowany jest w oparciu

o mikrokontroler, to używany może być w regulacji procesów ciągłych, np. w regulacji

temperatury, przepływu, prędkości, położenia itd., których zmiany są ciągłymi funkcjami

czasu. Zawdzięcza to wyposażeniu go w układy przetwarzające sygnały ciągłe na cyfrowe

i odwrotnie.

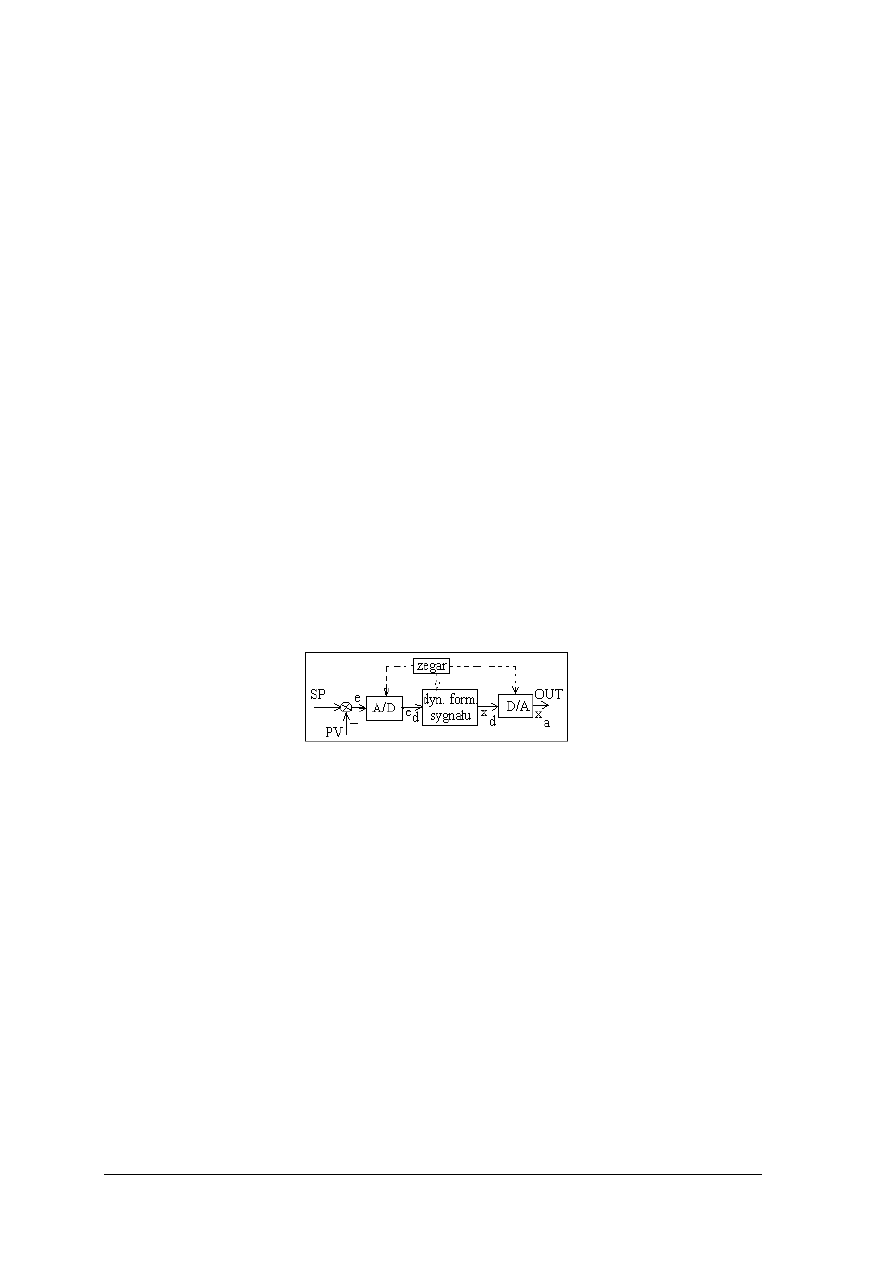

Regulatorem nazywa się urządzenie techniczne, służące do wytworzenia sygnału

sterującego (OUT) na podstawie uchybu regulacji (e), tzn. różnicy między wartością zadaną

sygnału regulowanego (SP) i aktualnie zmierzoną (PV) (rys. 32).

Rys. 32.

Ogólny schemat blokowy regulatora cyfrowego [2]

Analogowy sygnał uchybu: e = SP – PV, przetworzony zostaje w przetworniku A/D

(analogowo-cyfrowym) na sygnał cyfrowy e

d

. Sygnał ten jest następnie dynamicznie

formowany w cyfrowy sygnał sterujący x

d

. Z kolei sygnał x

d

zostaje przetworzony na sygnał

analogowy x

a

w przetworniku D/A, sterujący obiektem. Współcześnie produkowane

regulatory mają architekturę uniwersalną, umożliwiającą zastosowanie ich w różnorodnych

procesach i strukturach. Mogą być stosowane zarówno do regulacji ciągłej, jak też

dwustawnej, trójstawnej, trójstawnej z zewnętrznym lub wewnętrznym sprzężeniem

zwrotnym.

W układzie automatycznym regulator zastępuje operatora który w układzie sterowania

ręcznego pozwala kontrolować przebieg procesu.

Zadania regulatora:

−

porównanie wartości rzeczywistej (mierzonej) parametru kontrolowanego z wartością

zadaną (określenie wartości odchyłki regulacji)

−

wytwarzanie sygnału wyjściowego o wartości zależnej od wartości odchyłki regulacji,

czasu występowania odchyłki i szybkości jej zmian

−

zapewnienie sygnałowi wyjściowemu postaci i mocy potrzebnej do uruchomienia

urządzeń wykonawczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Regulator jako urządzenie zawiera dodatkowo urządzenia do nastawiania wartości

zadanej na daną wartość, przełączniki rodzaju pracy, urządzenia do sterowania ręcznego oraz

mierniki mierzące regulowane wielkości.

Dawniejsze rozwiązania regulatorów to regulatory bezpośredniego działania o małej

dokładności regulacji, obecnie stosuje się regulatory korzystające z energii pomocniczej

pneumatyczne, hydrauliczne, elektryczne.

W zależności od postaci sygnału wyjściowego rozróżniamy:

regulatory z sygnałem wyjściowym nieciągłym dostawne, trójstawne, krokowe, impulsowe

regulatory z sygnałem wyjściowym ciągłym hydrauliczne, pneumatyczne, elektryczne.

W zależności od sposobu kształtowania sygnału wyjściowego rozróżniamy regulatory:

–

proporcjonalne P,

–

różniczkujące D,

–

proporcjonalno-całkowe PI,

–

proporcjonalno – całkowo – różniczkowe PID,

–

całkowite.

Regulator całkowy I

Zaletą tego regulatora jest możliwość sprowadzenia prawie do zera odchyłki regulacji.

Regulator I charakteryzuje stała czasowa zwana czasem zdwojenia. Jest ona równa

T

i

=ε*∆t/∆y,

ε

-odchyłka regulacji

ε

=x

0

-x,

x

0

-syg wyj zadany,

x-syg rzecz.

W regulatorze I prędkość zmian sygnału wyjściowego jest tym większa im mniejsza jest

stała czasowa całkowania T

i

. Im charakterystyka y(t) jest linią bardziej pionową tym stała T

i

jest mniejsza a więc regulator szybciej działa.

Regulator proporcjonalny P

Parametrem charakteryzującym ten regulator jest zakres proporcjonalności x

p

który jest

odwrotnością wzmocnienia regulatora proporcjonalnego P. x

p

=1/K

p

. W układzie

z regulatorem P dokładność jest tym większa im większe jest wzmocnienie. Zastosowanie

tych regulatorów nie eliminuje całkowicie zakłóceń. Jest to człon bezinercyjny tzn. że bardzo

szybko uzyskiwana jest zamierzona wartość sygnału wyjściowego (zaleta). Wadą jest

występujące odchyłka regulacji która jest odwrotnie proporcjonalna do wzmocnienia

regulatora.

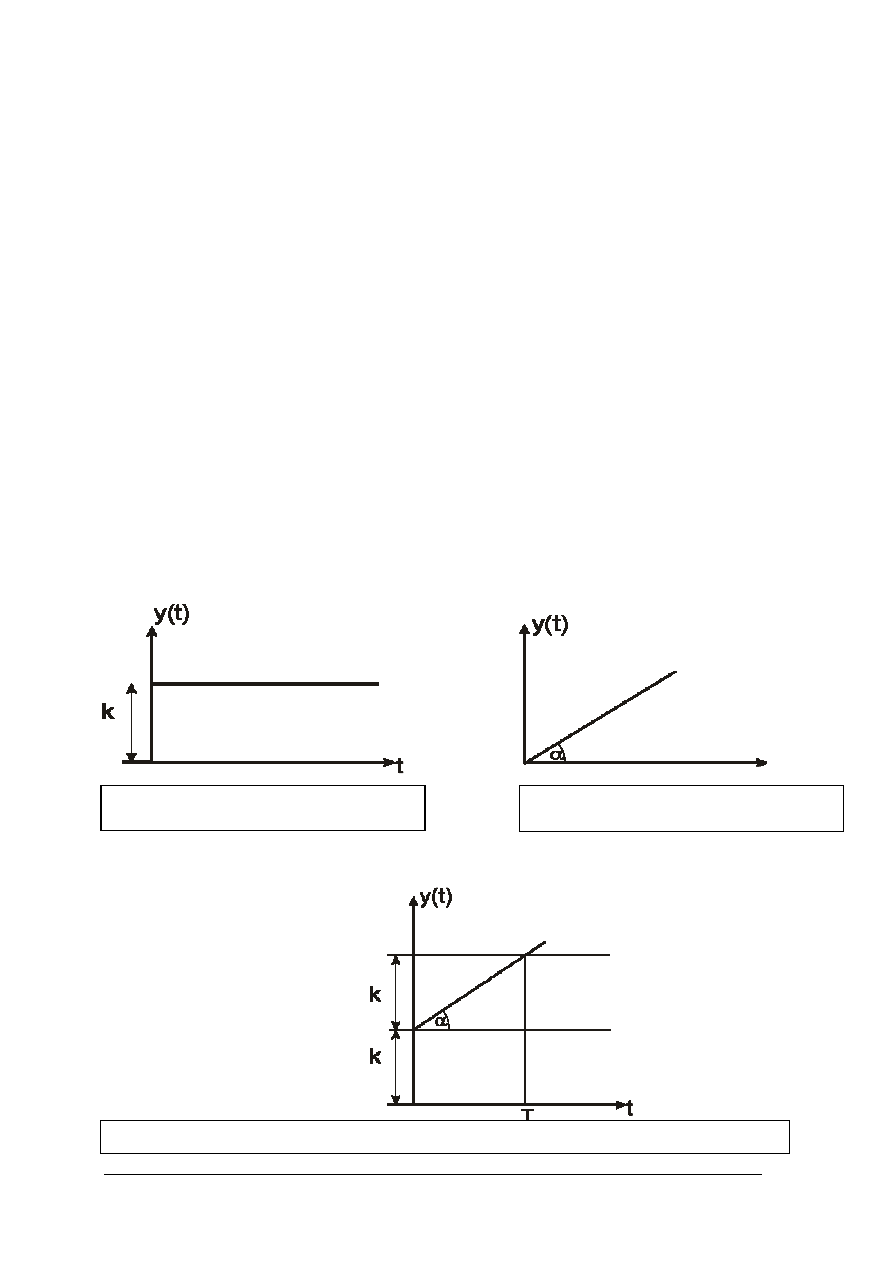

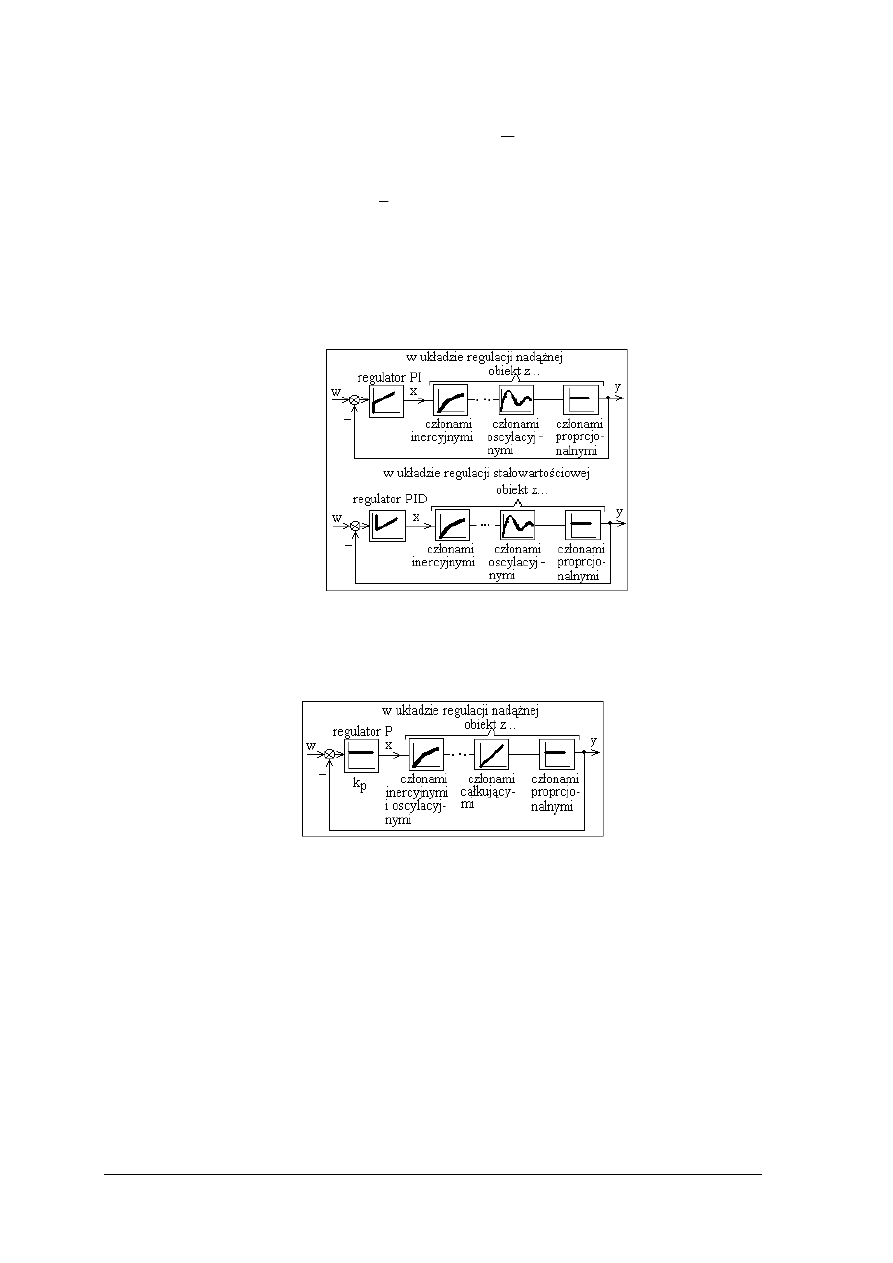

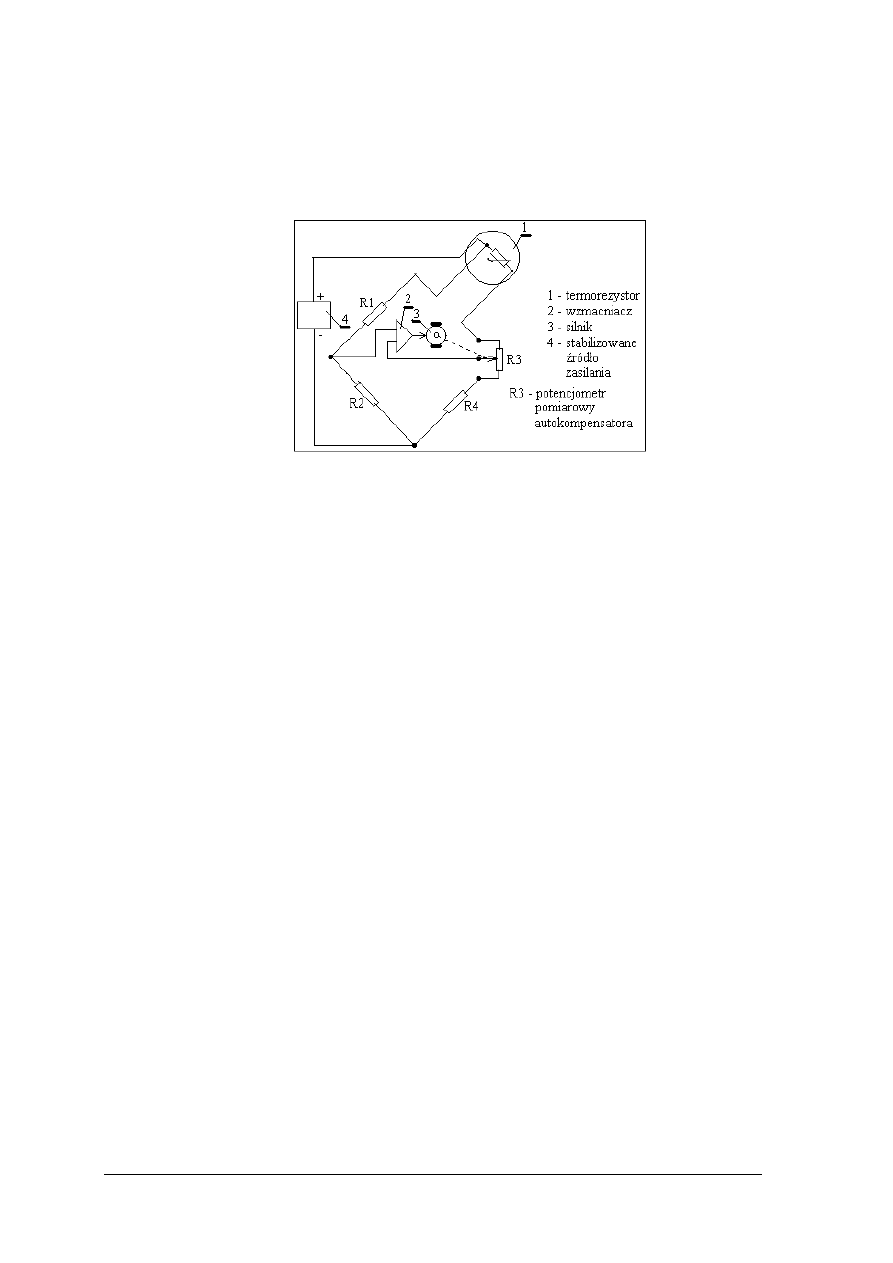

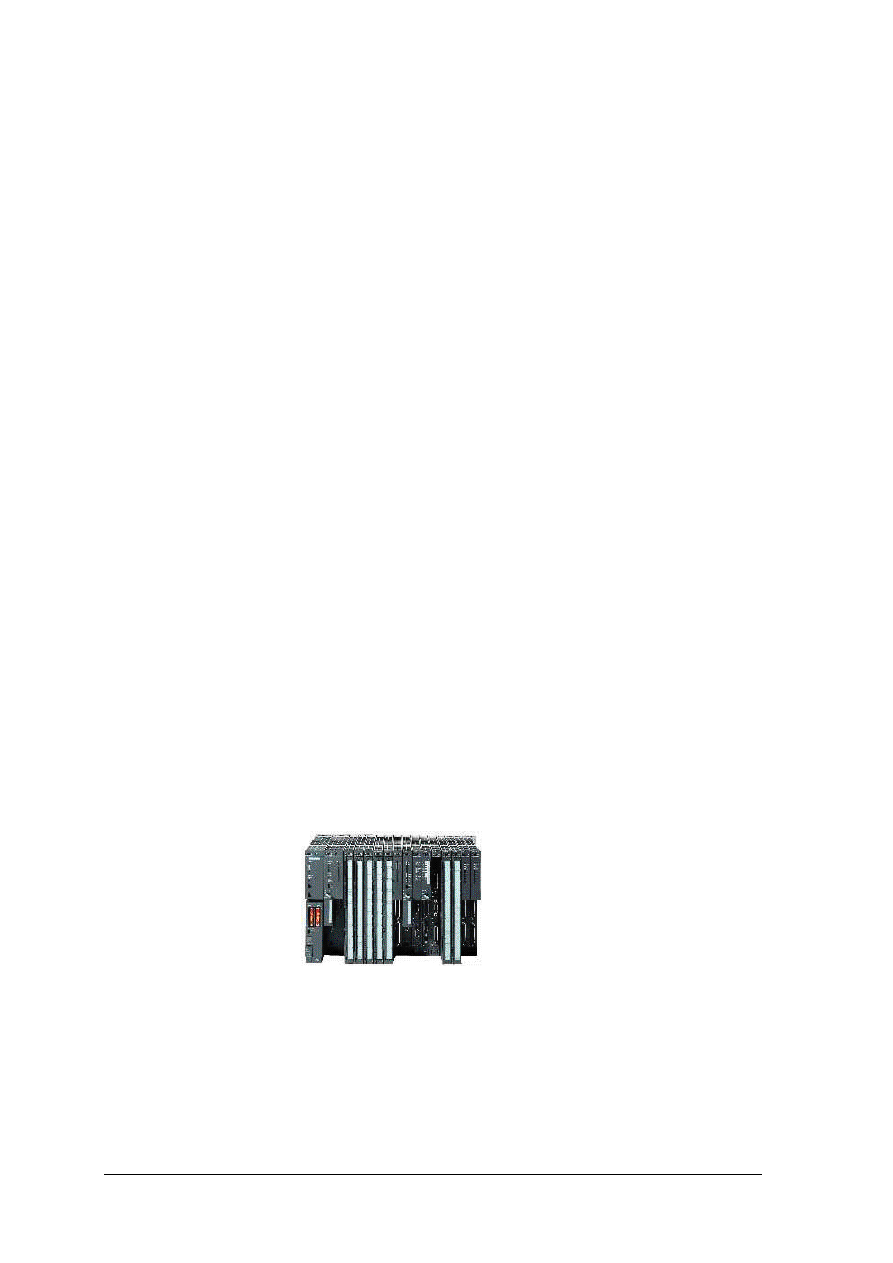

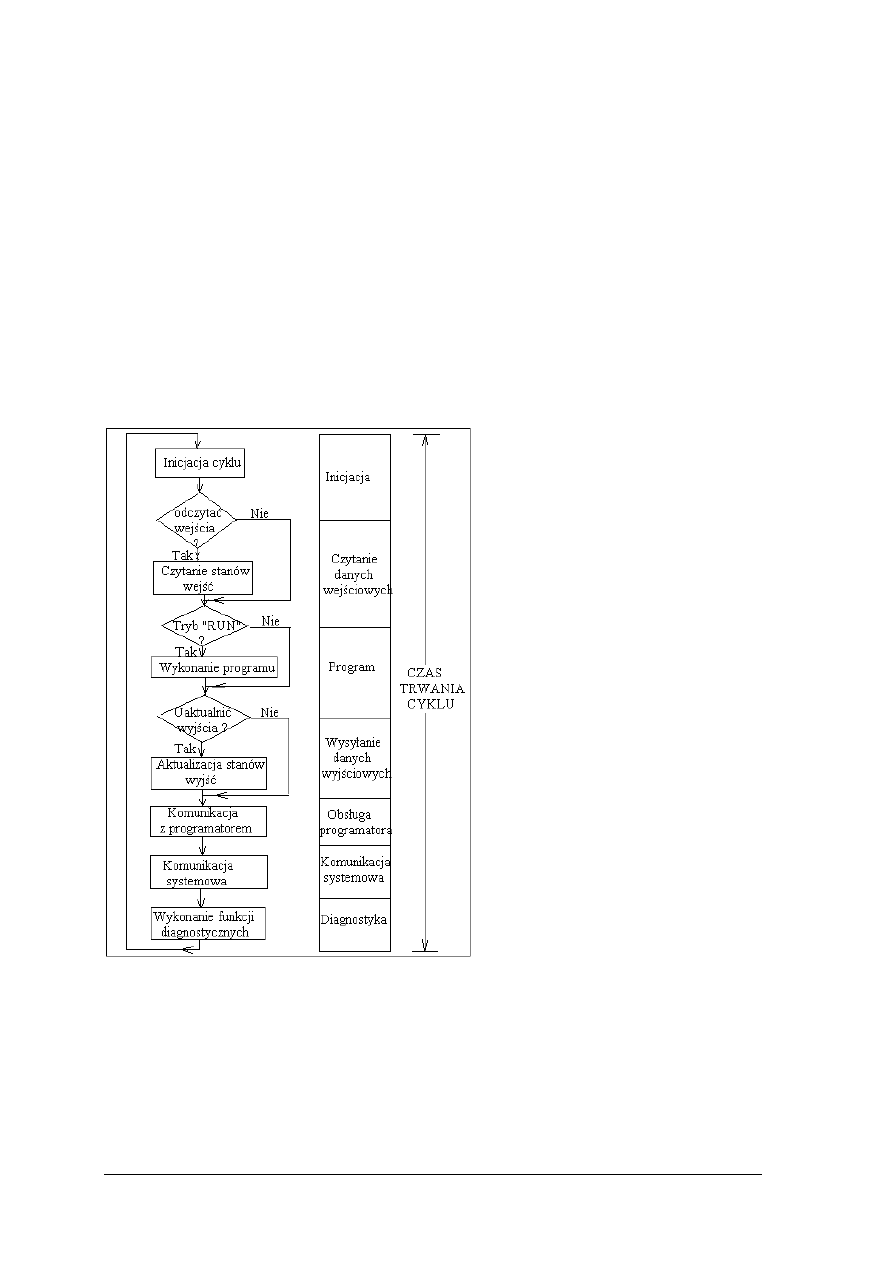

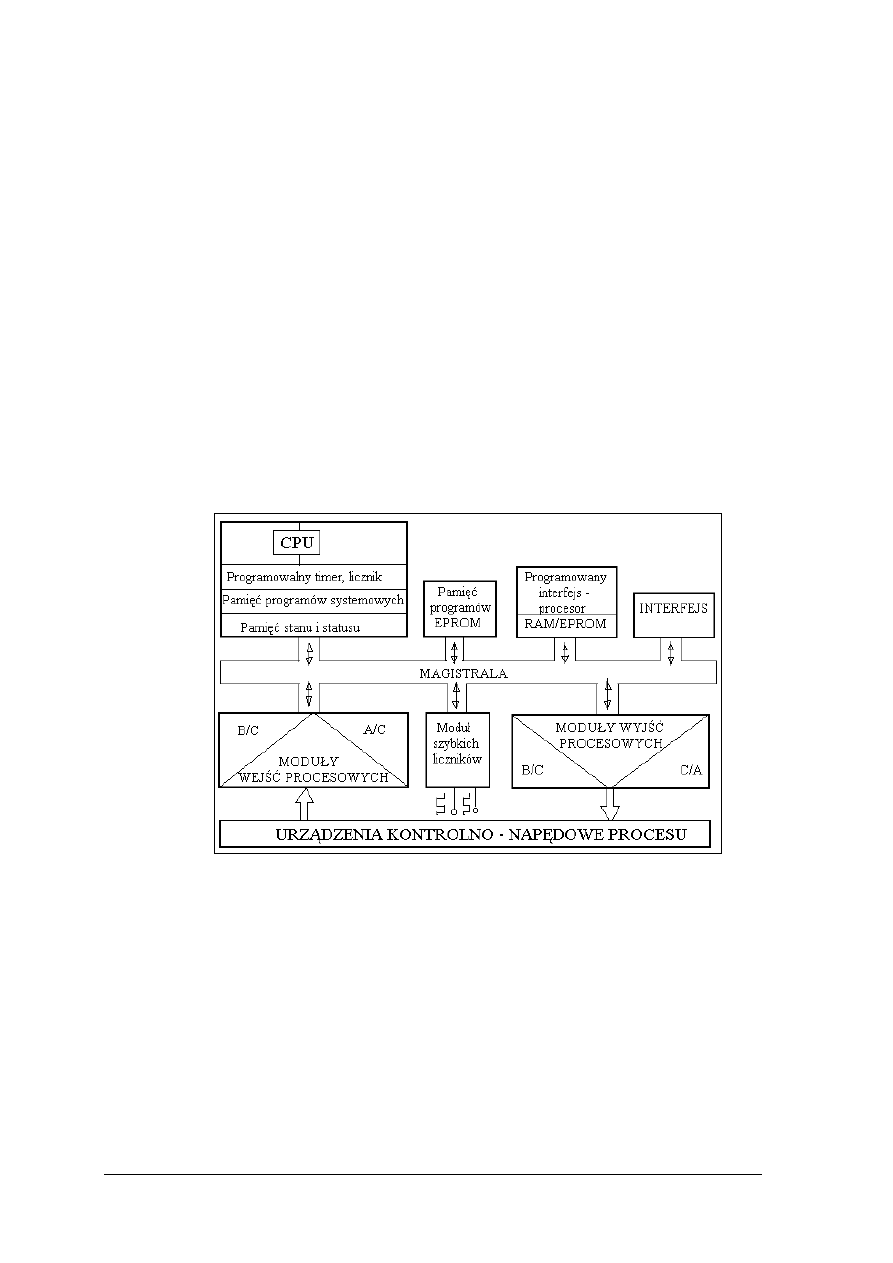

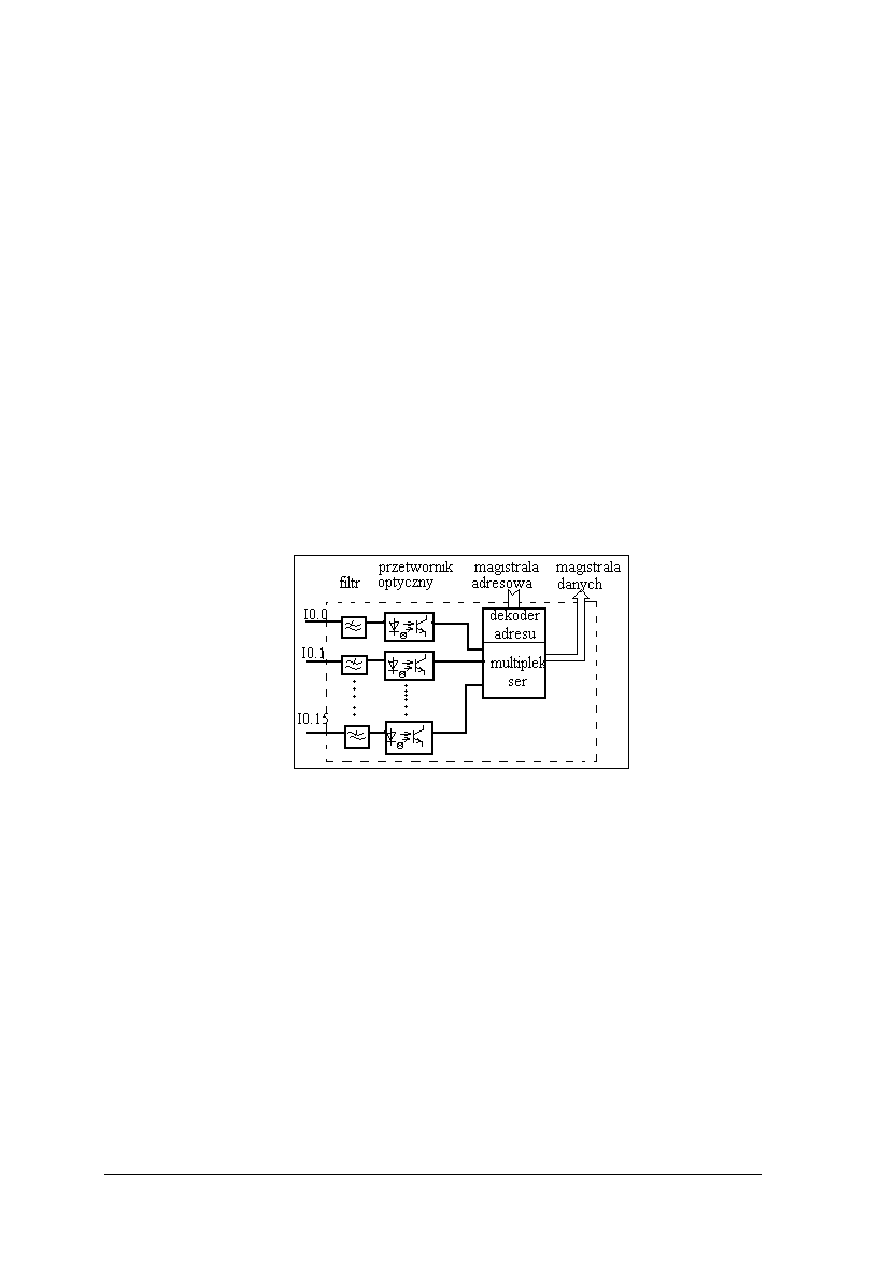

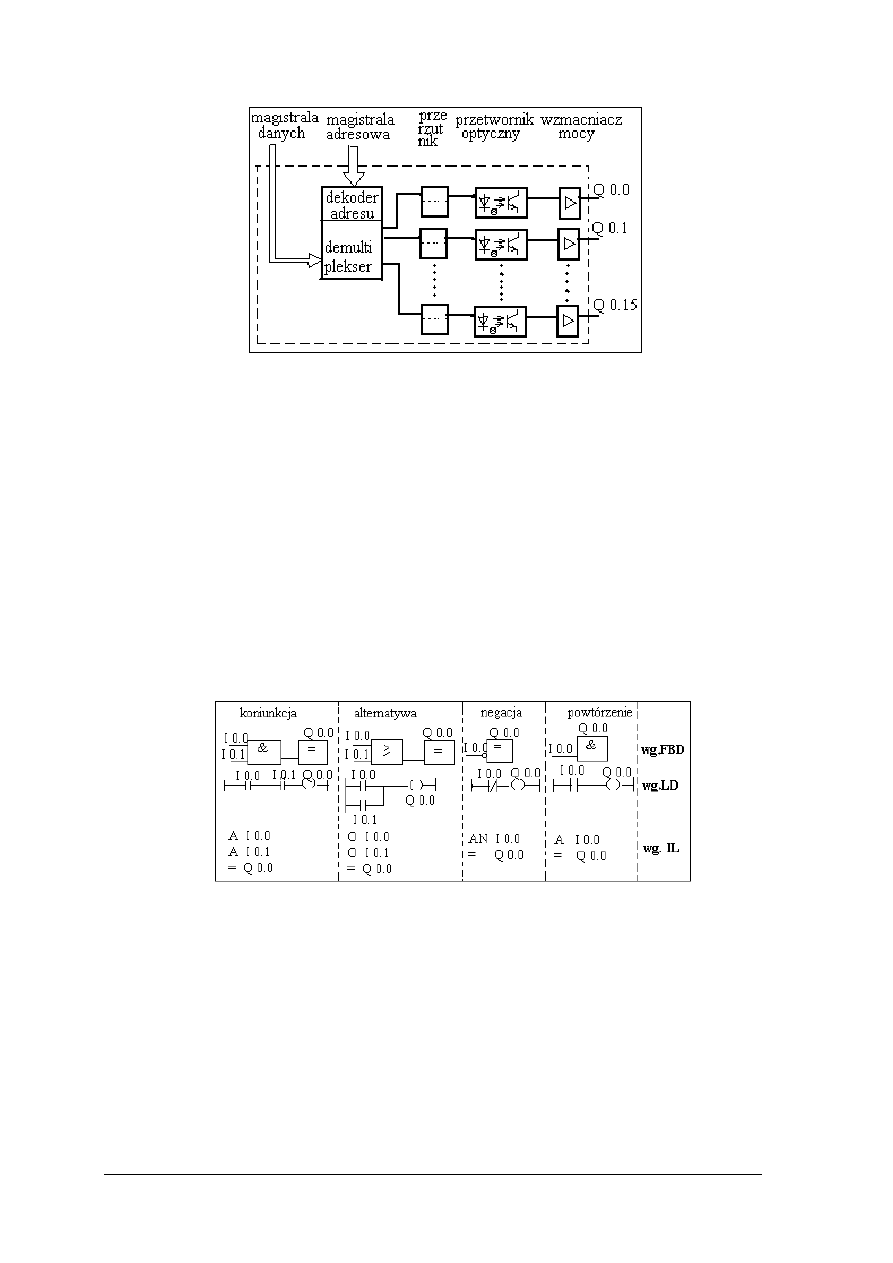

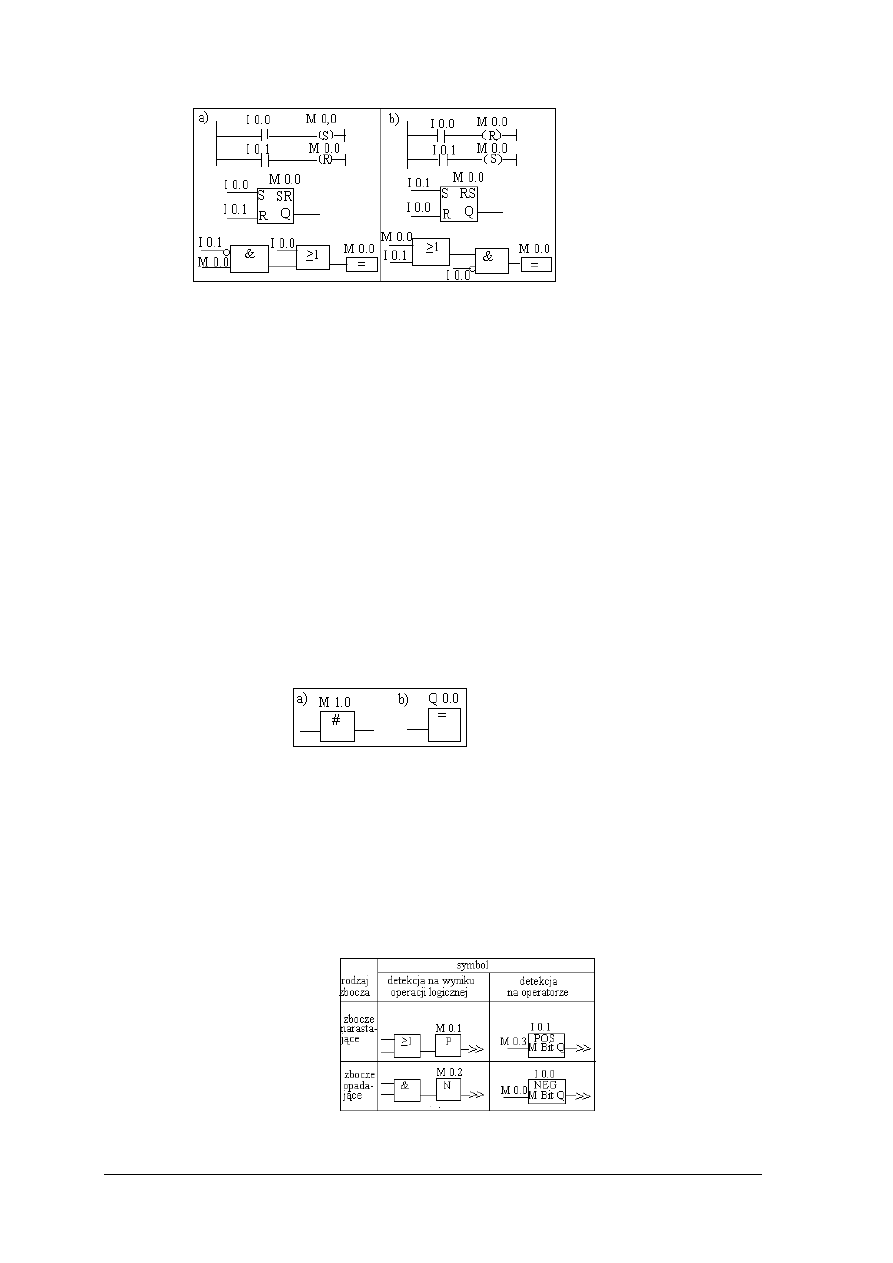

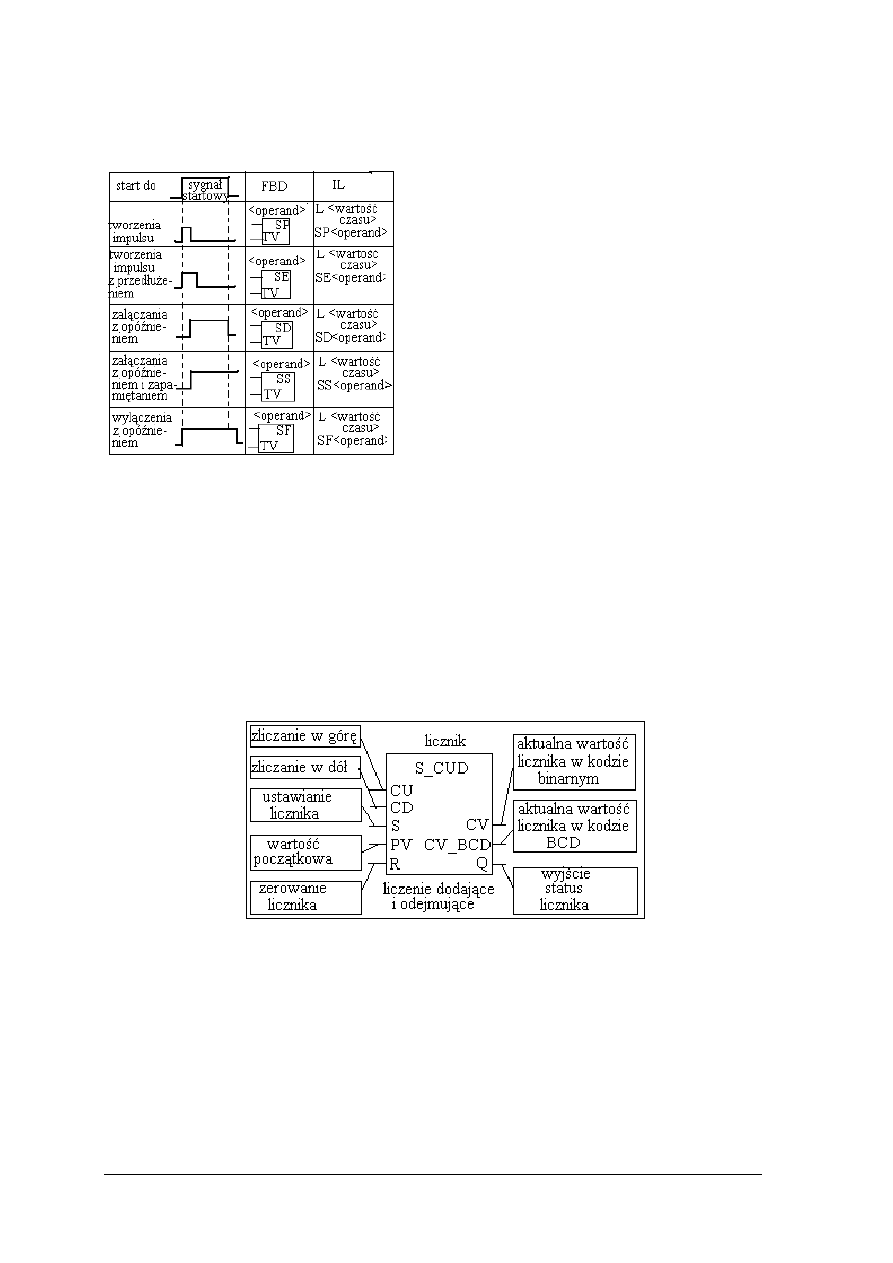

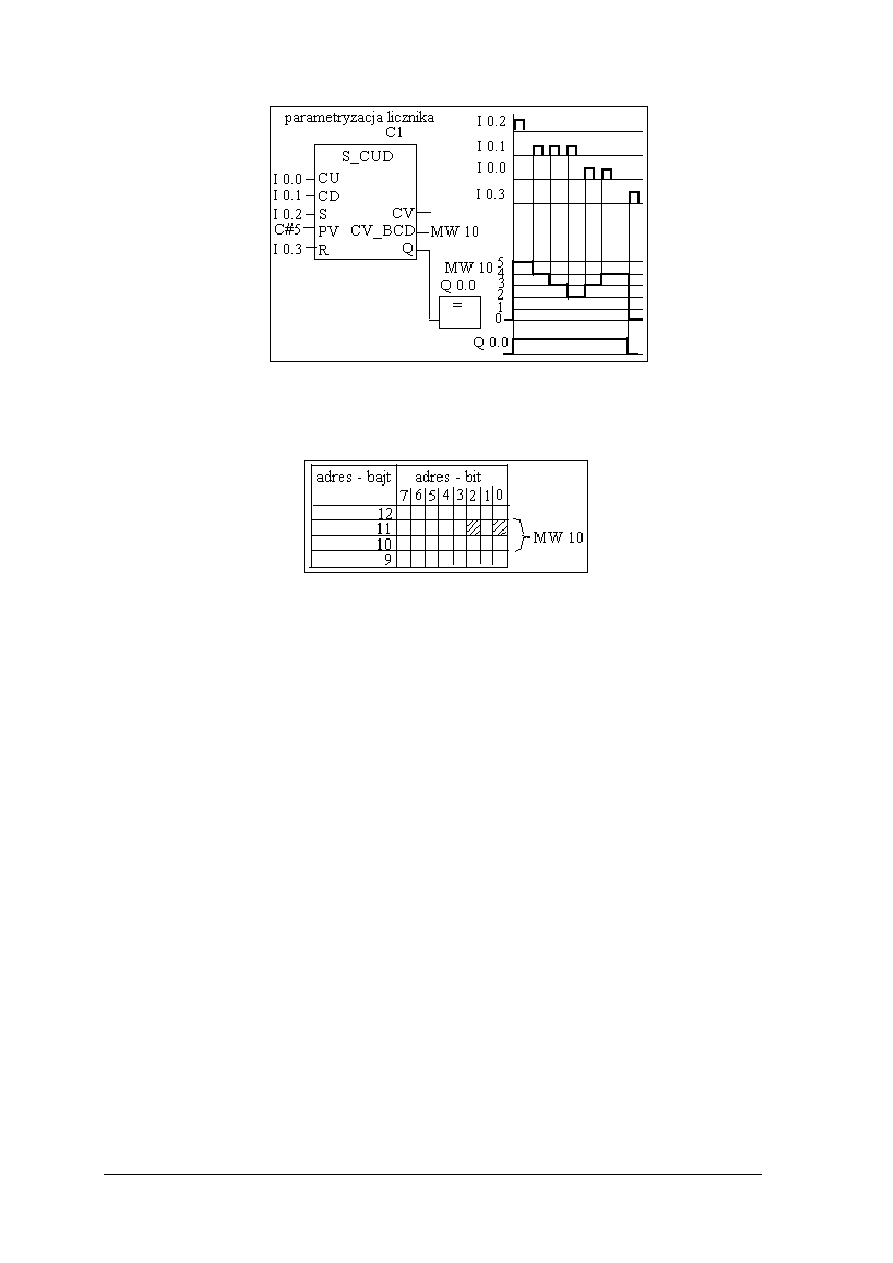

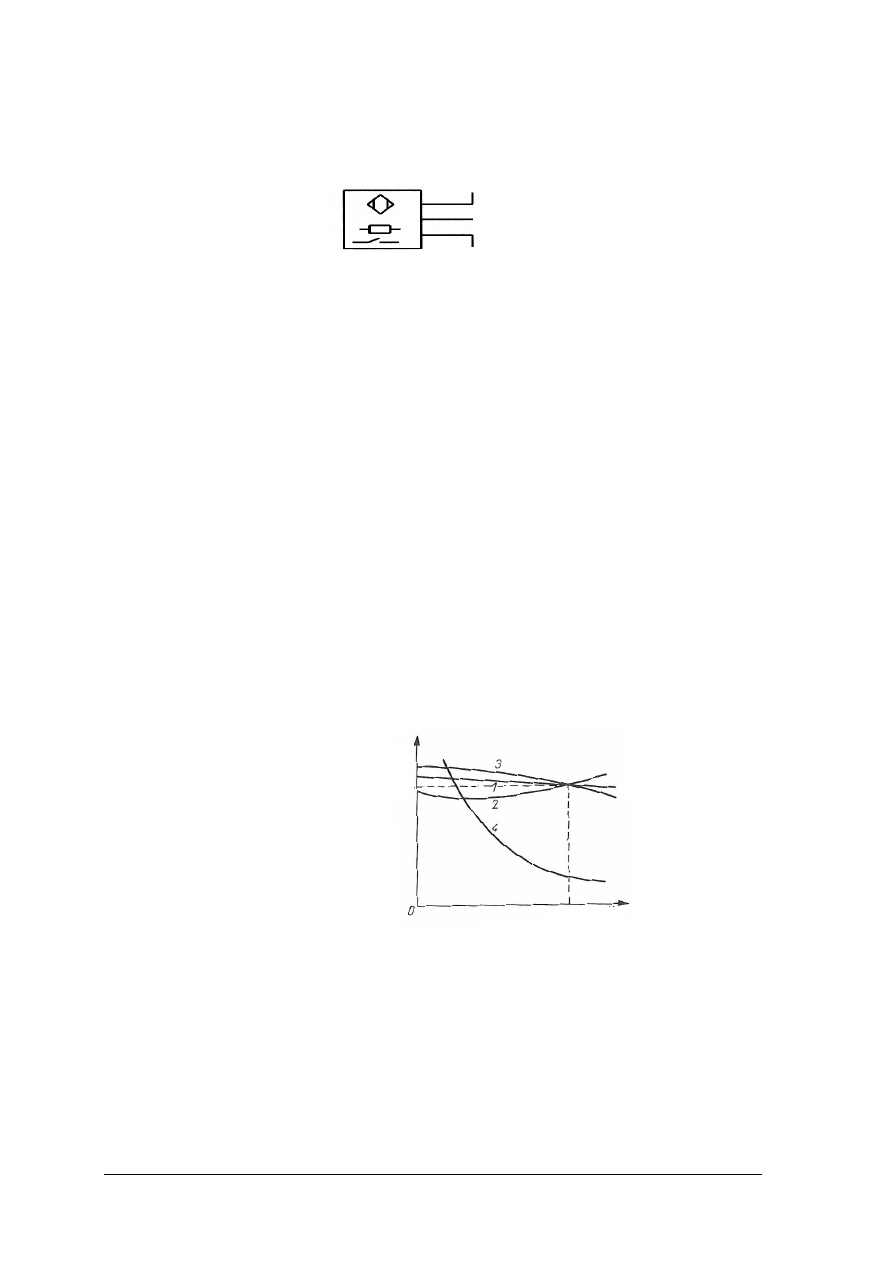

Regulator proporcjonalno-całkowy PI