„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tomasz Jagiełło

Stosowanie materiałów konstrukcyjnych w przemyśle

spożywczym 827[01].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Tomasz Kacperski

dr inż. Kazimierz Witosław

Opracowanie redakcyjne:

mgr inż. Tomasz Jagiełło

Konsultacja:

mgr Radosław Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 827[01].O1.03.

„Stosowanie materiałów konstrukcyjnych w przemyśle spożywczym”, zawartego

w modułowym programie nauczania dla zawodu operator maszyn i urządzeń przemysłu

spożywczego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Metale. Właściwości metali i ich stopów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

19

4.1.3. Ćwiczenia

20

4.1.4. Sprawdzian postępów

21

4.2.

Tworzywa sztuczne. Materiały kompozytowe

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające

28

4.2.3. Ćwiczenia

28

4.2.4. Sprawdzian postępów

33

4.3.

Materiały ceramiczne i ogniotrwałe. Drewno

34

4.3.1. Materiał nauczania

34

4.3.2. Pytania sprawdzające

38

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów

41

4.4.

Materiały uszczelniające. Zjawisko korozji

42

4.4.1. Materiał nauczania

42

4.4.2. Pytania sprawdzające

48

4.4.3. Ćwiczenia

49

4.4.4. Sprawdzian postępów

50

5.

Sprawdzian osiągnięć

51

6.

Literatura

56

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik ten pomoże Ci poznać zasady stosowania materiałów konstrukcyjnych

w przemyśle spożywczym, a także wykształcić podstawowe umiejętności z tego zakresu.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś opanować przed

przystąpieniem do realizacji jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie ukształtujesz podczas jej realizacji,

−

materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonywania

ć

wiczeń i zaliczenie sprawdzianów,

−

pytania sprawdzające, które pomogą Ci sprawdzić, czy już opanowałeś zamieszczony

materiał nauczania z zakresu stosowania materiałów konstrukcyjnych w technice,

−

ć

wiczenia, które ułatwią Ci nabycie umiejętności praktycznych,

−

sprawdzian postępów, który pozwoli Ci na samodzielne określenie opanowania

wymaganych umiejętności po zakończeniu każdego rozdziału materiału nauczania,

−

sprawdzian osiągnięć ucznia, czyli przykładowy zestaw zadań testowych, który służy do

oceny poziomu opanowania umiejętności i wiadomości z zakresu całej jednostki.

−

wykaz literatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

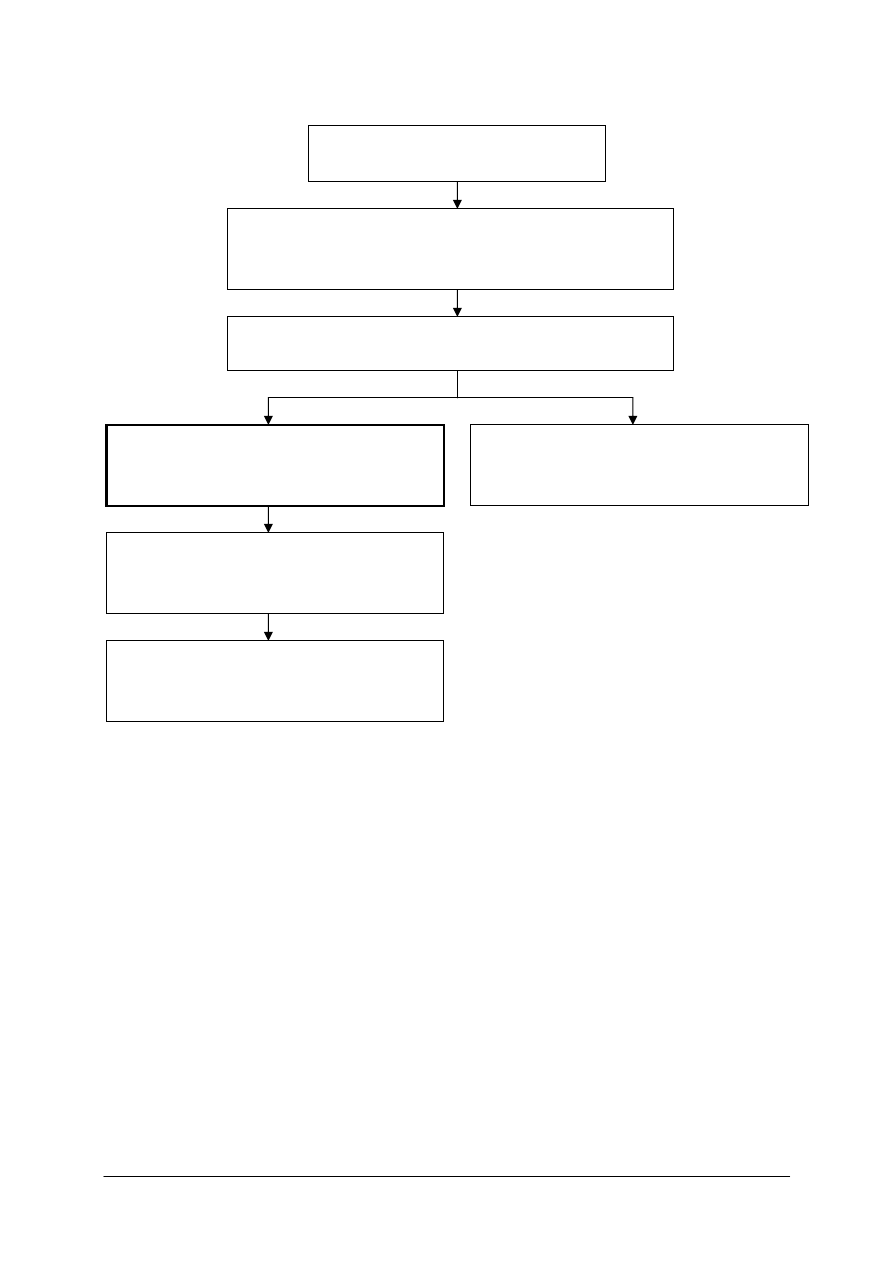

Schemat układu jednostek modułowych

827[01].O1

Techniczne podstawy zawodu

827[01].O1.03

Stosowanie materiałów konstrukcyjnych

w przemyśle spożywczym

827[01].O1.01

Przestrzeganie przepisów bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i ochrony środowiska

827[01].O1.02

Posługiwanie się dokumentacją techniczną

827[01].O1.05

Analizowanie układów elektrycznych

i sterowania w maszynach i urządzeniach

827[01].O1.04

Rozpoznawanie elementów maszyn,

urządzeń i mechanizmów

827[01].O1.06

Stosowanie podstawowych technik

wytwarzania części maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

identyfikować zagrożenia dla zdrowia i życia człowieka występujące w procesie pracy,

−

ustalać sposoby zapobiegania i likwidacji zagrożeń występujących w procesie pracy,

−

identyfikować zagrożenia dla zdrowia i życia człowieka występujące ze strony

ś

rodowiska pracy,

−

określać zasady bezpieczeństwa i higieny pracy podczas eksploatacji maszyn i urządzeń

stosowanych w przetwórstwie spożywczym,

−

stosować sprzęt oraz środki gaśnicze zgodnie z zasadami ochrony przeciwpożarowej,

−

wskazywać znaczenie techniki w przetwórstwie spożywczym,

−

rozróżniać rodzaje i przeznaczenie informacji technicznej,

−

wyszukiwać informacje techniczne zawarte w graficznych materiałach informacyjnych,

−

przeanalizować informacje zawarte w tabelach i na wykresach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić główne grupy materiałów konstrukcyjnych stosowanych do budowy maszyn

i urządzeń w przemyśle spożywczym,

−

określić właściwości wytrzymałościowe materiałów,

−

określić wpływ cech wytrzymałościowych na dobór materiałów konstrukcyjnych,

−

scharakteryzować rodzaje i zastosowanie materiałów niemetalowych wykorzystywanych

w konstrukcjach maszyn i urządzeń,

−

rozróżnić właściwości materiałów niemetalowych,

−

rozróżnić materiały ogniotrwałe,

−

uzasadnić dobór materiałów ogniotrwałych i ich zastosowanie w przemyśle spożywczym,

−

określić właściwości metali i ich stopów oraz wskazywać na ich zastosowanie

w przemyśle spożywczym,

−

sklasyfikować stopy żelaza z węglem,

−

rozróżnić gatunki, właściwości i zastosowanie stopów Fe-C,

−

określić zastosowanie poszczególnych gatunków stali, żeliwa i staliwa,

−

rozróżnić gatunki, właściwości i zastosowanie metali nieżelaznych i ich stopów

stosowanych w przemyśle spożywczym,

−

rozpoznać na podstawie oznaczeń: stal, staliwo, żeliwo, metale nieżelazne i ich stopy,

−

dobrać materiały odpowiednio do środowiska pracy, przetwarzanego materiału,

−

określić sposób zabezpieczania materiałów przed korozją, zużyciem,

−

skorzystać z wykresu żelazo-cementyt, PN, katalogów, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1.

Metale. Właściwości metali i ich stopów

4.1.1.

Materiał nauczania

Prawodawstwo i normy dotyczące materiałów stosowanych w przemyśle spożywczym

W Unii Europejskiej obowiązuje szereg norm prawnych, które precyzyjnie regulują

stosowanie materiałów i wyrobów przeznaczonych do kontaktu z żywnością. Aktem

o podstawowym znaczeniu jest rozporządzenie nr 1935/2004/WE Parlamentu Europejskiego.

Rozporządzenie to ustala wymagania odnoszące się do materiałów i wyrobów, które:

−

przeznaczone są do kontaktu z żywnością, lub

−

pozostają w kontakcie z żywnością, lub

−

można oczekiwać, iż wejdą w kontakt z żywnością albo nastąpi migracja ich składników

do żywności w przypadku ich zastosowania w normalnych lub możliwych do

przewidzenia warunkach.

Materiały i wyroby które stykają się z żywnością powinny być tak produkowane, aby

w normalnych lub możliwych do przewidzenia warunkach użytkowania nie dochodziło do

migracji ich składników do żywności w takich ilościach, które mogłyby:

−

stanowić zagrożenie dla zdrowia człowieka, lub

−

powodować niemożliwe do przyjęcia zmiany w składzie żywności, lub

−

powodować pogorszenie cech organoleptycznych żywności.

Do materiałów i wyrobów, które w chwili wprowadzenia do obrotu nie weszły jeszcze

w kontakt z żywnością, powinno dołączać się informację: „do kontaktu z żywnością” lub

szczególne wskazówki dotyczące ich używania (np.: ekspres do kawy, butelka do wina itp.)

lub określony symbol graficzny.

Rys. 1.

Symbol stosowany do oznakowania wyrobu do kontaktu z żywnością [24]

Przepisy karne przewidują grzywnę lub areszt dla każdego, kto wytwarza, przetwarza,

importuje lub wprowadza do obrotu materiały przeznaczone do kontaktu z żywnością, a nie

spełniające wymagań szczegółowo opisanych w odpowiednich przepisach prawnych.

Aktualnie normy europejskie, dotyczące bezpieczeństwa w konstrukcjach maszyn dla

przemysłów spożywczego, precyzują zagrożenia i nakazują stosowanie bezpiecznych

rozwiązań. Przepisy te dotyczą zarówno określenia reguł projektowania i konstrukcji

urządzeń, jak i składu chemicznego używanych materiałów konstrukcyjnych i środków

eksploatacyjnych. W Polsce, w tym zakresie obowiązuje norma europejska PN-EN 16726.

Norma ta precyzuje zagrożenia oraz niekorzystne oddziaływania, jakie dla wytwarzanej

ż

ywności mogą stwarzać maszyny stosowane w przemyśle spożywczym. Najwyższe

wymagania istnieją w stosunku do materiałów konstrukcyjnych i eksploatacyjnych

znajdujących się w strefie spożywczej, czyli tam, gdzie następuje bezpośredni ich kontakt

z produktami spożywczymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

W obszarze strefy spożywczej są sprecyzowane wymagania dla:

−

materiałów konstrukcyjnych (nie mogą niekorzystnie wpływać na jakość wyrobów),

−

rodzajów powierzchni (powinny być gładkie, łatwe do czyszczenia),

−

elementów konstrukcyjnych (złączy, odpływów, napędów i łożysk, osłon, pokryw).

Konstrukcja maszyn

W projektowaniu współczesnych maszyn dla przemysłu spożywczego bierze się pod

uwagę typowe kryteria mechaniczne (wynikające z występujących obciążeń, ciśnień

w układzie, geometrii styku, prędkości poślizgu lub toczenia się), oraz warunki

ś

rodowiskowe, na które składają się: temperatura, rodzaj środowiska, rodzaj materiałów,

z którymi urządzenie ma kontakt. Aby nie dochodziło do możliwości zanieczyszczenia

wyrobu, zwraca się szczególną uwagę na stosowanie odpowiednich materiałów

konstrukcyjnych, które w kontakcie z surowcami i wyrobami nie wpływają niekorzystnie na

jakość wyrobu; nie powinny one nadawać wyrobom obcego zapachu, smaku lub zabarwienia;

powinny to być materiały odporne na korozję, nie zanieczyszczające wyrobu i nie

absorbujące,

Metale

Pierwiastki występujące w przyrodzie można ogólnie podzielić na metale i niemetale.

Grupa metali odznacza się pewnymi charakterystycznymi dla niej właściwościami. Są to

m.in.: metaliczny połysk, sprężystość, plastyczność, nieprzezroczystość, dobra przewodność

cieplna i elektryczna, a także pewna mechaniczna wytrzymałość oraz łatwość obróbki. Jednak

okazuje się, że niektóre z tych cech mogą w pewnych warunkach przejawiać również

niemetale, a z kolei niektóre metale niekiedy tracą właściwości przypisane metalom. Dlatego

też właściwości metali uważa się raczej za cechy pewnego stanu, a nie za trwałe właściwości

przypisywane określonym pierwiastkom.

Pierwiastki metaliczne występują w przyrodzie przeważnie w postaci rud. Na drodze

różnych procesów metalurgicznych są one przerabiane na czyste metale. Z powodu swoich

bardzo dobrych właściwości mechanicznych metale są powszechnie wykorzystywane do

produkcji maszyn, urządzeń i wielu innych wyrobów, a także jako materiały konstrukcyjne

w budownictwie.

Właściwości fizyczne metali

Metale charakteryzują niżej zdefiniowane właściwości fizyczne.

Gęstość (masa właściwa) określa stosunek masy do objętości. Wyraża się ją w [kg/m

3

].

Gęstość jest cechą charakterystyczną każdej substancji, służy m.in. do obliczania masy

i ciężaru określonej objętości substancji. Przykładem metalu o dużej gęstości jest platyna

[21,45 g/cm

3

], natomiast metal o małej gęstości to aluminium [2,7 g/cm

3

].

Temperatura topnienia to taka temperatura, przy której kryształy (z których zbudowana

jest substancja) zamieniają się w ciecz. Wyrażana jest w stopniach Kelwina [K] lub

Celsjusza [°C]. Metalem łatwo topliwymi jest ołów [327°C], trudno topliwym wolfram

[3422°C].

Rozszerzalność cieplna przejawia się w zwiększaniu wymiarów liniowych

i objętościowych pod wpływem wzrostu temperatury i zmniejszaniu się ich przy chłodzeniu,

Przewodność cieplna to zdolność do przewodzenia ciepła. Dzięki tej właściwości metale

szybko się nagrzewają i szybko tracą ciepło.

Przewodność elektryczna to zdolność do przewodzenia prądu. To zjawisko przebiega za

pośrednictwem elektronów. Dobrymi przewodnikami są m.in.: złoto, srebro, miedź,

aluminium.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Właściwości mechaniczne metali

Właściwości mechaniczne mają zasadnicze znaczenie dla trwałości wszelkich konstrukcji

metalowych stosowanych w technice. Określają one zdolność metali do przeciwstawiania się

działaniu na nie sił zewnętrznych.

Właściwości mechaniczne są określane przez niżej określone cechy.

Wytrzymałość to opór stawiany przez materiał sile, która usiłuje go rozdzielić lub

zmienić jego kształt. W zależności od sposobu działania siły można rozróżnić wytrzymałość

na rozciąganie (R

r

), na ściskanie (R

c

), na zginanie (R

a

), na skręcanie (R

s

) oraz na ścinanie

(R

t

). Miarą wytrzymałości jest stosunek siły do pola powierzchni, na którą ta siła działa.

Wyraża się ją w [N/mm

2

].

Twardość jest to odporność materiału na odkształcenia trwałe, powstające wskutek

wciskania weń wgłębnika. Twardość materiałów jest wartością pozwalającą na określenie

zmian zachodzących od powierzchni w głąb materiału. Twardość można mierzyć różnymi

metodami: Brinella, Rockwella, Vickersa, Poldiego i Shore'a.

Metoda Brinella polega na wgniataniu twardej kalibrowanej kulki stalowej o określonej

ś

rednicy w płaską, wygładzoną część przedmiotu. Kulka pozostawia na przedmiocie trwały

ś

lad w postaci wgłębienia (odcisk). Jego wielkość pośrednio służy do określenia twardości

danego materiału. Do pomiaru twardości służy specjalny twardościomierz. Twardość

określoną sposobem Brinella oznacza się HB.

Metoda Rockwella pozwala na badanie przedmiotów cienkościennych i małych. Pomiar

twardości polega na wciskaniu w badany metal stożka diamentowego o kącie

wierzchołkowym 120° lub kulki stalowej o średnicy 1/16 cala. Twardość określa się

z głębokości odcisku w badanym metalu. Twardość określoną tą metodą oznacza się [HRC].

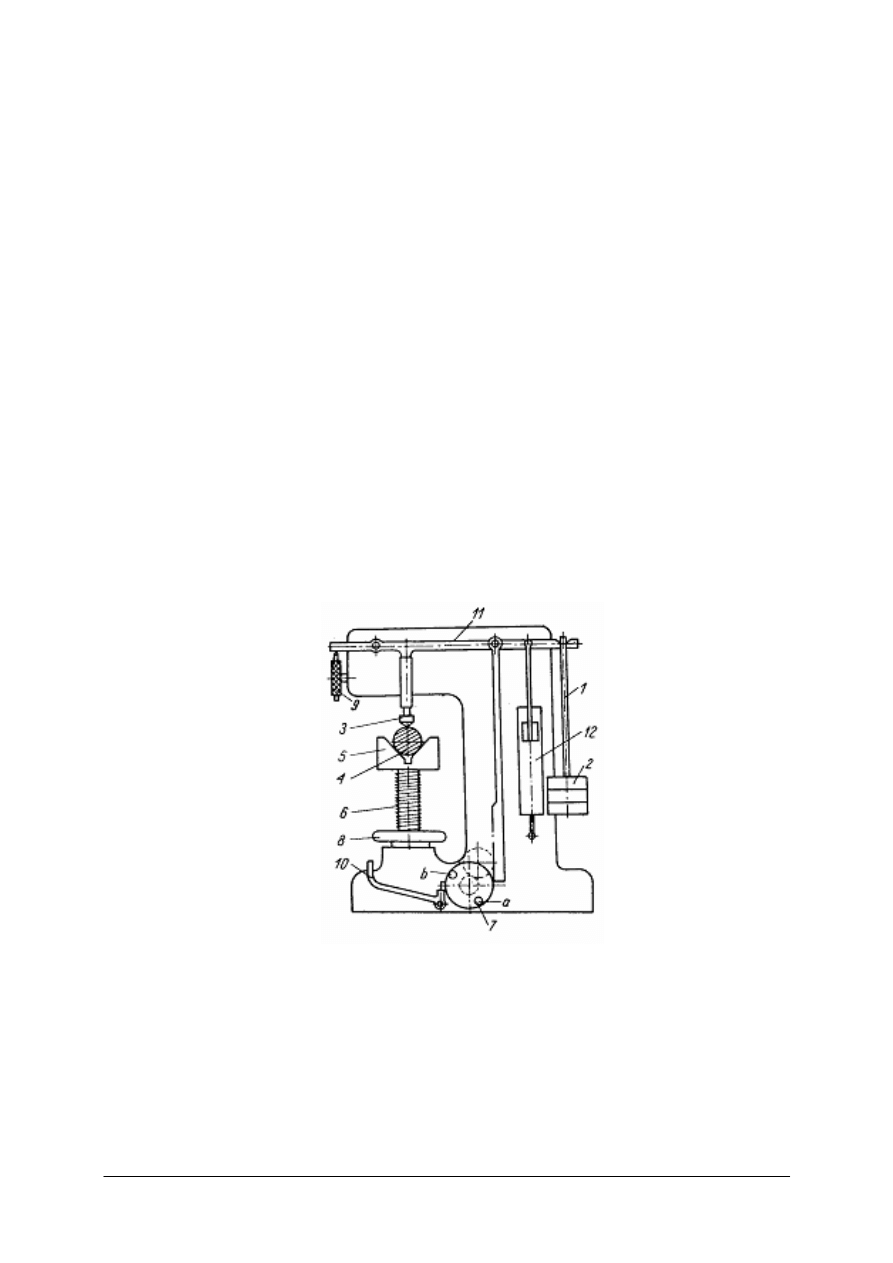

Rys. 2. Twardościomierz Rockwella: 1) wieszak, 2) obciążniki, 3) wgłębnik, 4) badany materiał,

5) pryzma, 6) śruba, 7) korbka, 8) koło, 9) czujnik, 10) zwalniacz, 11) dźwignia,

12) amortyzator olejowy [8, s. 95]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

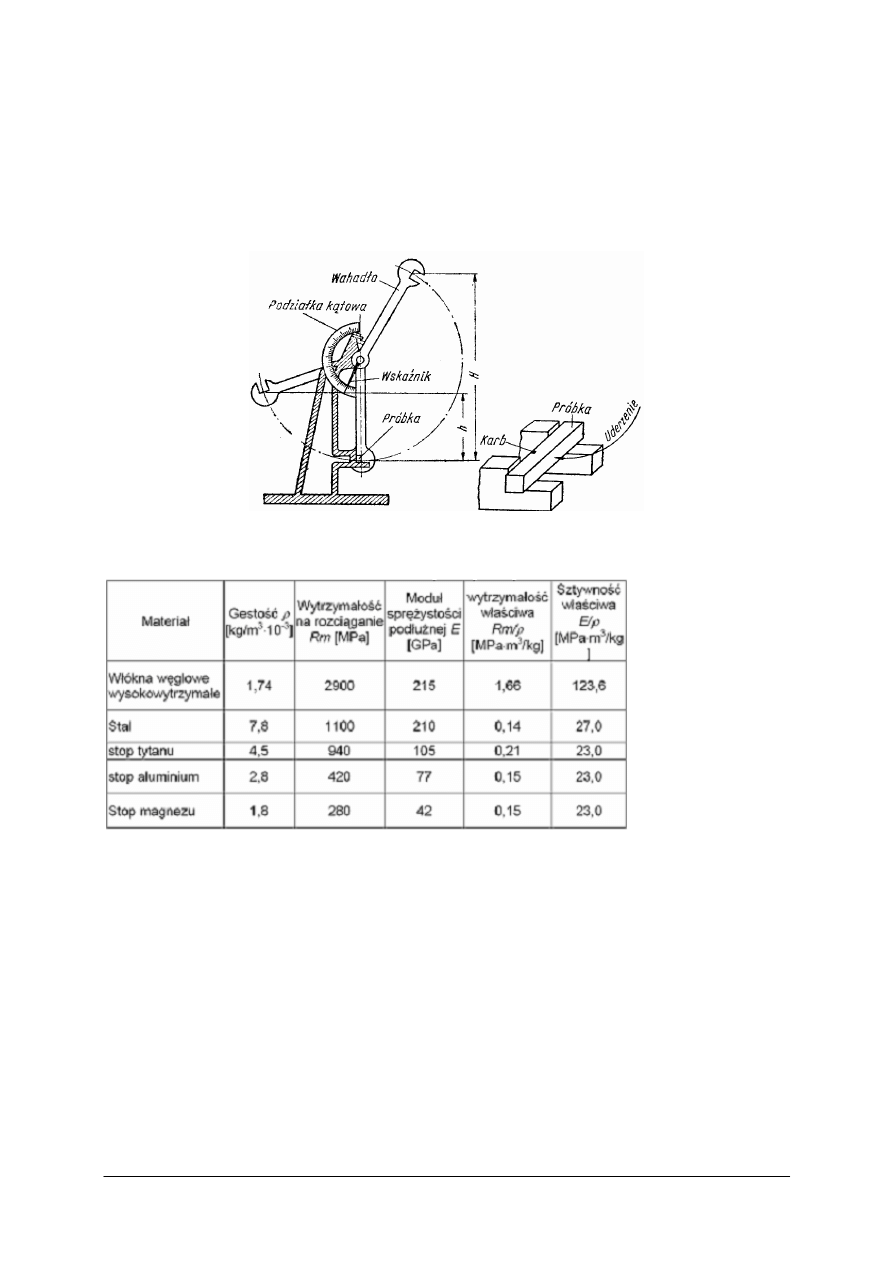

Udarność to odporność materiału na uderzenie lub nagłe obciążenie. Udarność materiału

zależy od składu chemicznego badanego materiału, ale także od obróbki plastycznej i cieplnej

jakiej ten materiał został poddany. Na przykład stale zahartowane wykazują znacznie

mniejszą udarność niż stale wyżarzone, a stale twarde mniejszą udarność niż stale miękkie.

Na zmniejszenie udarności stali ma duży wpływ zawartość domieszek fosforu. Próba

udarności polega na złamaniu próbki, specjalnie przygotowanej z karbem, jednorazowym

uderzeniem młota wahadłowego (najczęściej stosuje się młot Charpy'ego).

Rys. 3.

Młot Charpy’ego [13, s. 313]

Tabela 1. Porównanie właściwości mechanicznych różnych materiałów [17]

Właściwości technologiczne

Właściwości technologiczne metali, decydują o wyborze metod ich obróbki. Do

właściwości technologicznych metali zalicza się m.in.: skrawalność, ścieralność, własności

odlewnicze oraz własności plastyczne.

Skrawalność jest to podatność materiałów na obróbkę skrawaniem. Skrawalność zależy

pośrednio od twardości metalu. Metale miękkie mają lepszą skrawalność od metali twardych.

Ś

cieralność określa zdolność materiału do zużywania się jako skutek tarcia.

Spawalność to podatność metalu do tworzenia złącz spawanych. Zależy ona od składu

chemicznego materiału spawanego, rodzaju spoiwa, rodzaju spawania.

Kowalność to podatność metali na obróbkę kuźniczą.

Plastyczność jest to zdolność do zmiany kształtu pod wpływem kucia, tłoczenia, czy też

walcowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

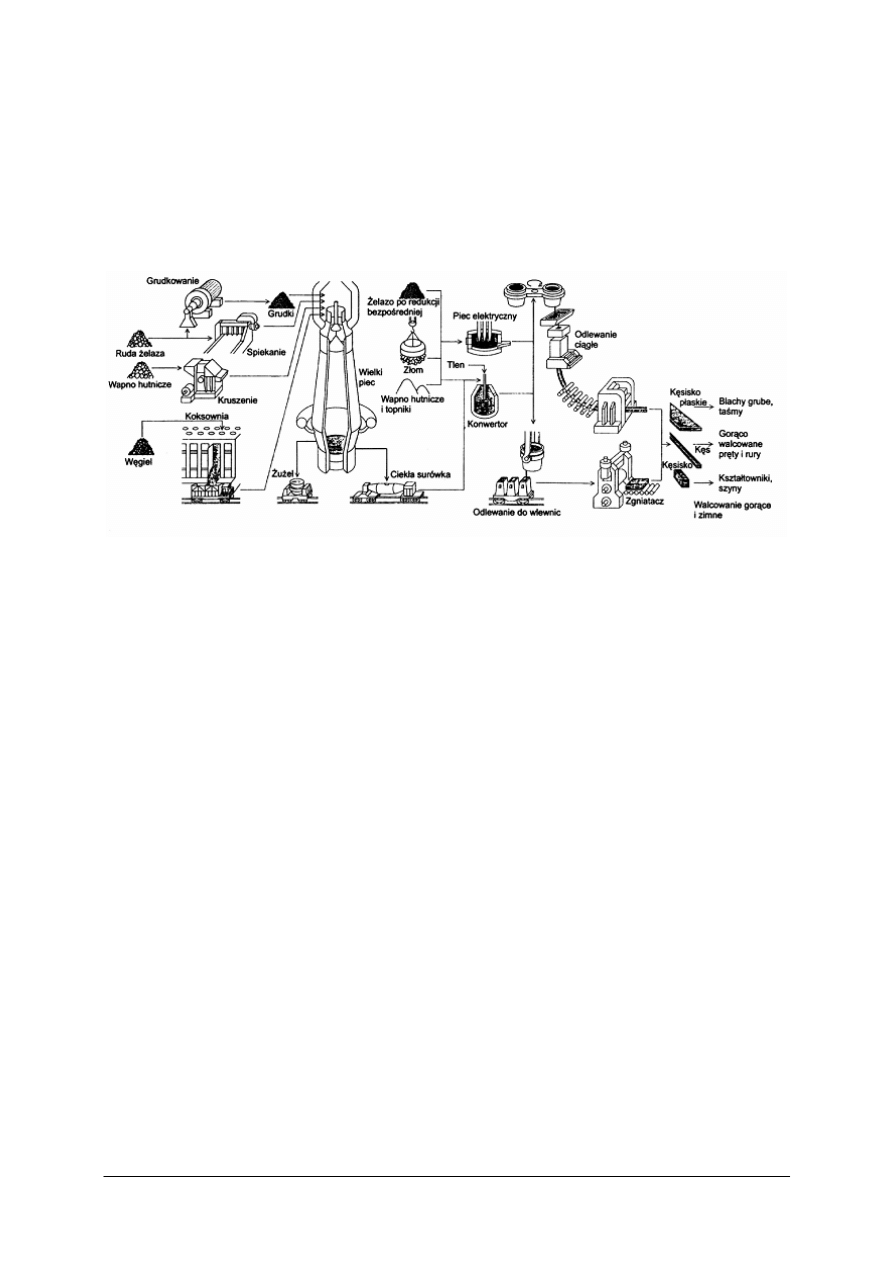

Metale żelazne i ich stopy

ś

elazo pozyskuje się z rud żelaza w trakcie wytapiania surówek w piecach hutniczych.

Najbardziej znane rudy żelaza to magnetyt (zawiera 60–72% żelaza), hematyt (40–56%),

limonit (20–45%) i syderyt (25–39%). Do tzw. wielkiego pieca oprócz rudy żelaza ładuje się

również materiały wsadowe, którymi są koks i topniki. Koks pełni rolę paliwa, a topniki

(kamień wapienny i palone wapno) odprowadzają do żużla w procesie wytopu niepotrzebne

domieszki. Wydzielanie czystego żelaza z jego rud w czasie procesu wielkopiecowego

głównie polega na odłączeniu tlenu od tlenków żelaza (proces redukcji).

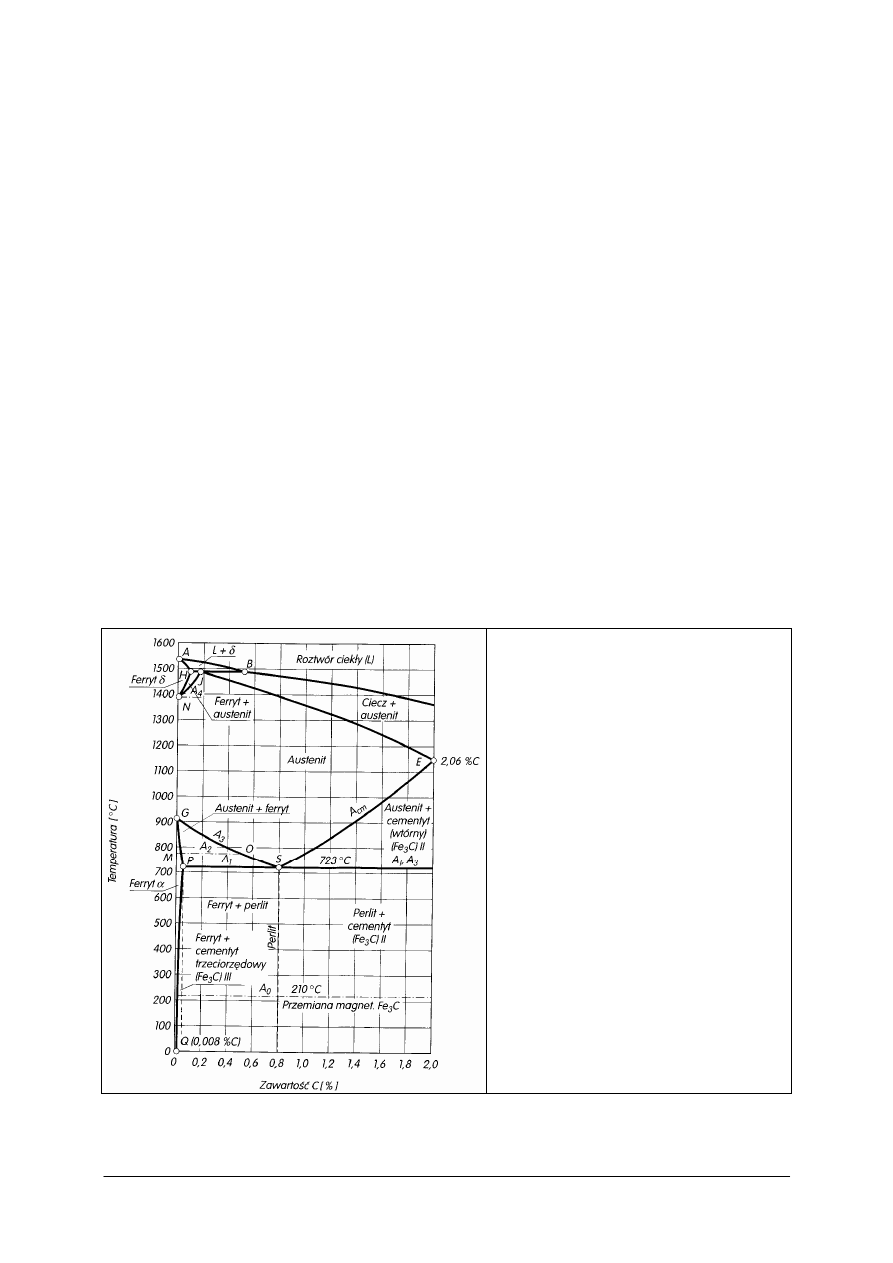

Stop żelaza z węglem jest to taki stop, w którym węgiel jest rozpuszczony w żelazie.

Węgiel w tym stopie może występować w dwóch postaciach:

–

węgla czystego czyli grafitu,

–

węglika żelaza zwanego cementytem.

Z wielkiego pieca otrzymuje się surówkę. Jej nazwa pochodzi stąd, że jest to dopiero

surowiec przewidziany do dalszej przeróbki. Surówka hutnicza odlewana jest w postaci

bloczków zwanych gąskami. Bezpośredni wpływ na budowę surówki mają jej skład

chemiczny i szybkość chłodzenia. Ze względu na budowę (strukturę) rozróżnia się

następujące surówki:

−

białą, (o białym przełomie), zawierająca węgiel wyłącznie w stanie związanym w postaci

cementytu, charakteryzuje się dużą twardością i kruchością, jest produktem wyjściowym

do wytwarzania stali i staliwa,

−

szarą, (o szarym przełomie), zawierająca węgiel w stanie wolnym, w postaci grafitu, jest

miękka, charakteryzuje się dużą lejnością, jest wyjściowym produktem do produkcji

ż

eliwa,

−

pstrą (tzw. połowiczną), zawierająca węgiel zarówno w stanie związanym, jak i wolnym.

Cementyt – związek chemiczny węgla z

ż

elazem Fe

3

C. Topi się w temperaturze

1600

0

C. Oznacza się dużą twardością, i

niewielką plastycznością.

Ferryt – roztwór stały węgla w żelazie

α

.

Jest to prawie czyste żelazo. Największa

rozpuszczalność węgla w żelazie

α

wynosi

0,02% C.

Austenit – roztwór stały węgla w żelazie γ.

Nie występuje w temperaturze otoczenia.

Austenit jest bardzo plastyczny.

Perlit – mieszanina etektoidalna ferrytu

i cementytu zawierająca 0,8%C. Powstaje

wskutek

rozpadu

austenitu

podczas

przemiany

eutektoidalnej

zachodzącej

w temperaturze 723

0

C.

Ledeburyt

–

mieszanina

eutektyczna

austenitu i cementytu zawierająca 4,3%C.

Cieplnej.

Rys. 4.

Uproszczony wykres układu żelazo cementyt [14, s. 70]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Klasyfikacja stali

Stalą nazywa się stop żelaza z węglem, w którym zawartość węgla nie przekracza

wartości 2 %. Stal można otrzymywać w procesie tzw. świeżenia surówki białej (proces

Simensa-Martina w piecu martenowskim). Pierwotnie w surówce znajduje się 4,5% węgla,

oraz liczne zanieczyszczenia. Świeżenie oznacza wypalanie szkodliwych domieszek

i obniżenie zawartości węgla. Stal w nowoczesnych hutach uzyskuje się w piecach

konwertorowych, łukowych lub próżniowych. Pozwalają one uzyskać stal wysokiej jakości.

Rys. 5. Schemat procesu produkcji stali [http://home.agh.edu.pl]

W celu uzyskania specjalnych właściwości stali wprowadza się do jej składu domieszki

dodatkowych pierwiastków (tzw. składniki stopowe). Do składników stopowych

podnoszących jakość stali należą następujące pierwiastki: chrom, nikiel, mangan, wolfram,

miedź, molibden, tytan, wanad. Pierwiastki takie jak tlen, azot, siarka oraz wtrącenia

niemetaliczne, głównie tlenków siarki, fosforu zanieczyszczają stal i obniżają jej jakość.

Wyroby stalowe dostępne są w postaci znormalizowanych i różnorodnych wyrobów

hutniczych: wlewek, prętów okrągłych, kwadratowych, sześciokątnych, rur okrągłych, profili

zamkniętych i otwartych (płaskowniki, kątowniki, ceowniki, teowniki, dwuteowniki), a także

blach. Uwzględniając przeznaczenie stali, dzieli się ją na:

–

stale konstrukcyjne (węglowe i stopowe),

–

stale narzędziowe (węglowe, stopowe do pracy na zimno, stopowe do pracy na gorąco,

szybkotnące),

–

stale specjalne (nierdzewne, kwasoodporne, żaroodporne).

Stali konstrukcyjnej używa się do budowy konstrukcji stalowych oraz części urządzeń

i maszyn o typowym przeznaczeniu. Gdy konstrukcja lub element urządzenia pracuje

w trudnych lub ekstremalnych warunkach atmosferycznych, wytrzymałościowych lub

cieplnych, stosuje się stale specjalne (stale resorowe, sprężynowe, łożyskowe itp.).

Stal narzędziowa służy do produkcji narzędzi, elementów przyrządów pomiarowych oraz

odpowiedzialnych uchwytów. Stale narzędziowe charakteryzują się wysoką twardością,

odpornością na ścieranie, niewielką odkształcalnością i niewrażliwością na przegrzanie.

Cechy te gwarantuje wysoka zawartość węgla i odpowiednia obróbka cieplna, oraz użycie

odpowiednich dodatków stopowych. W zależności od warunków pracy narzędzia wyróżnia

się stale narzędziowe do pracy na zimno (do 200°C) i do pracy na gorąco. Specjalną grupę

tworzą tzw. stale szybkotnące.

Stal specjalna – to rodzaj stali przeznaczonej do specjalnych zastosowań. Stale specjalne

są bardzo drogie, gdyż zawierają dużą ilość dodatków stopowych, wymagają skomplikowanej

obróbki cieplnej oraz wysokiego reżimu obróbki. Stalami specjalnymi są m.in. stale

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

nierdzewne, kwasoodporne, żaroodporne, o specjalnych właściwościach magnetycznych,

odporne na zużycie.

Uwzględniając skład chemiczny stali, dzieli się je na:

–

stale węglowe,

–

stale stopowe.

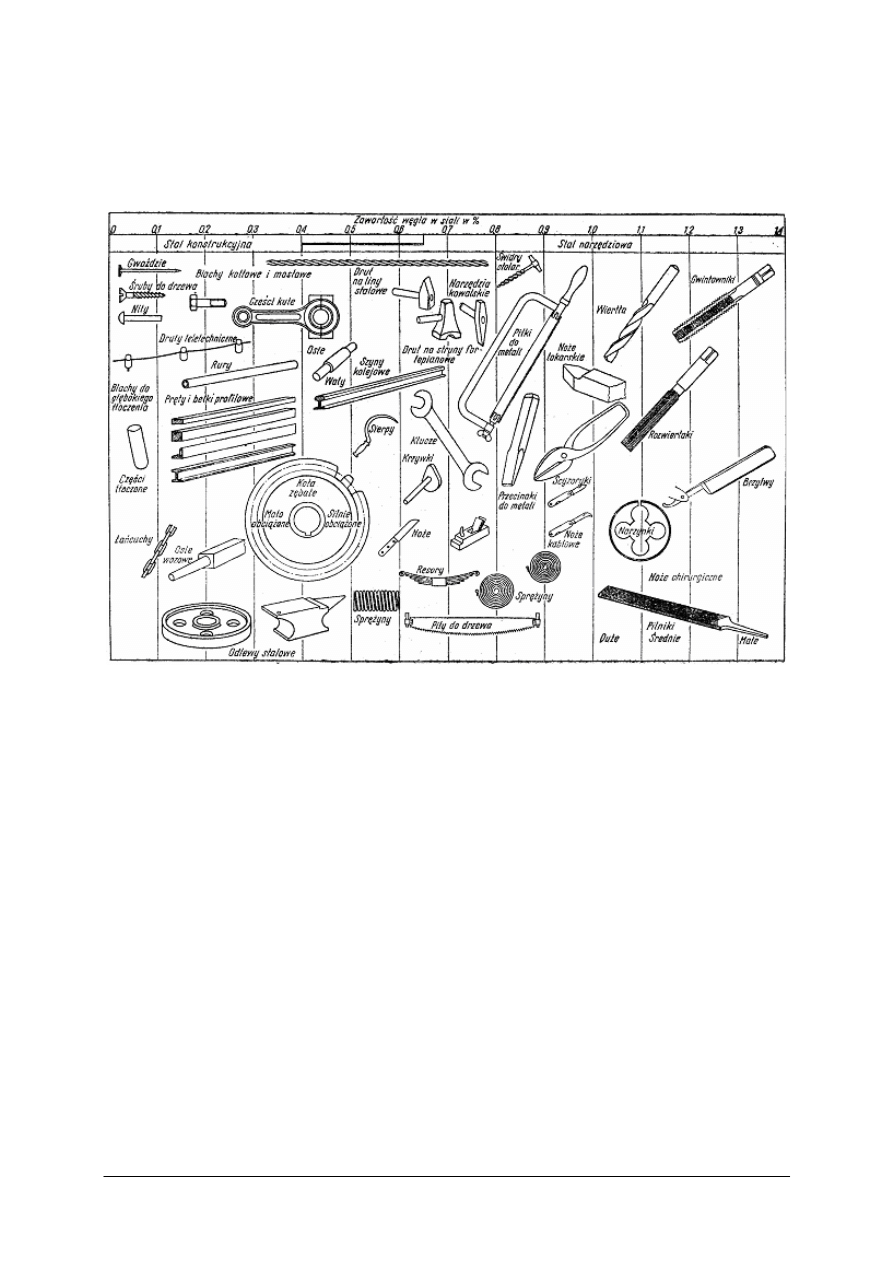

Rys. 6. Zastosowanie stali węglowych w zależności od procentowej zawartości węgla [13, s. 333]

Stale węglowe to takie, w których głównym składnikiem wywierającym wpływ na

własności mechaniczne stali jest węgiel. Zależność jest następująca, im większa zawartość

węgla w stali, tym większa jest jej wytrzymałość, twardość, zaś mniejsza plastyczność. Stale

węglowe dzieli się na niskowęglowe (zawartość węgla do 0,25%), średniowęglowe

(0,25–0,60%) i wysokowęglowe (0,60–2%). Pod względem jakości stale wśród stali

węglowych wyróżnia się stale pospolitej jakości (z dużą ilością szkodliwych domieszek siarki

i fosforu), zwykłej i podwyższonej jakości.

Stale stopowe od stali węglowych różnią się tym, że celowo do ich składu wprowadza

się różne pierwiastki (nieżelazne metale, krzem), które pozwalają nadać stali specjalne

właściwości. Nazwy poszczególnych stali tworzy się od nazw głównych składników

stopowych np.: stal chromowa, stal chromowo-niklowa, stal wanadowa itp. Dzięki

składnikom stopowym nim można uzyskać stal: o zwiększonej wytrzymałości, odporną na

korozję, żaroodporną itp.

Oznaczanie stali

Sposób oznaczania poszczególnych stali został szczegółowo ustalony w Polskich

Normach. Gatunki i rodzaje stali są umownie oznaczane literami i cyframi.

Stale konstrukcyjne węglowe zwykłej jakości w zależności od składu chemicznego

i właściwości mechanicznych oznacza się literami „St” z cyfrą od 0 do 7 oznaczającej kolejny

gatunek stali (np. St0, St1, St2 itd., do St7).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Stale konstrukcyjne węglowe zwykłej jakości o określonym składzie chemicznym

oznacza się MSt9, MSt1, do MSt7. Symbol stali konstrukcyjnych węglowych zwykłej

jakości, przydatnych do spawania zakończony jest literą „S” (np.: St3S). Stale konstrukcyjne

wyższej jakości oznacza się liczbą dwucyfrową, która określa średnią zawartość węgla w stali

(np.: stal 08 zawiera 0,05 do 0,11% węgla, a stal 25 zawiera 0,22 do 0,30% węgla).

Stale konstrukcyjne stopowe do nawęglania składa się z cyfr i liter. Pierwsze dwie cyfry

oznaczają średnią zawartość węgla w stali, natomiast litery określają rodzaj pierwiastków

stopowych według następującego porządku: G – mangan, H – chrom, J – aluminium,

N – nikiel, B – bor, M – molibden, T – tytan, F – wanad, W – wolfram, D – miedź,

Z – krzemochromowolfram, P – chromonikiel.

Oznaczenie stali narzędziowych rozpoczyna się dużą literą „N”. Po niej następuje

dwucyfrowa liczba określająca średnią zawartość węgla w stali. Jeżeli na końcu symbolu

pojawia się litera E, oznacza to stal płytko hartującą się. Stale głęboko hartujące się nie mają

na końcu symbolu żadnej litery (np.: N12E stal narzędziowa, płytko hartująca się, o średniej

zawartości węgla 1,2% – zwykle używana do wyrobu pilników, noży, N9 – stal narzędziowa,

głęboko hartująca się, o zawartości węgla 0,9% używana do wyrabiania gwintowników,

przebijaków).

Oznaczenie stali narzędziowych stopowych do pracy na zimno składa się z liter; „N”

i liter oznaczających zawarte w stali najważniejsze pierwiastki stopowe (np.: NV – stal

narzędziowa, stopowa do pracy na zimno – wanadowa). Oznaczenie stali narzędziowych

stopowych do pracy na gorąco składa się z liter; „W” i liter oznaczających zawarte w stali

najważniejsze pierwiastki stopowe (np.: WV – stal narzędziowa, stopowa do pracy na gorąco

– wanadowa). Oznaczenie stali narzędziowych stopowych szybkotnących rozpoczyna się

literą „S” (np.: SW stal szybkotnąca wolframowa, SV stal szybkotnąca wanadowa).

Stale do produkcji rur są oznaczone symbolami „R” (np.: R35, R45)

Przykłady stali o podwyższonej wytrzymałości 18G2, 18G2A i 18G2AV. Stale

trudnordzewiejące są oznaczone symbolami 10HA, 10H, 12HIJA, 12PJA.

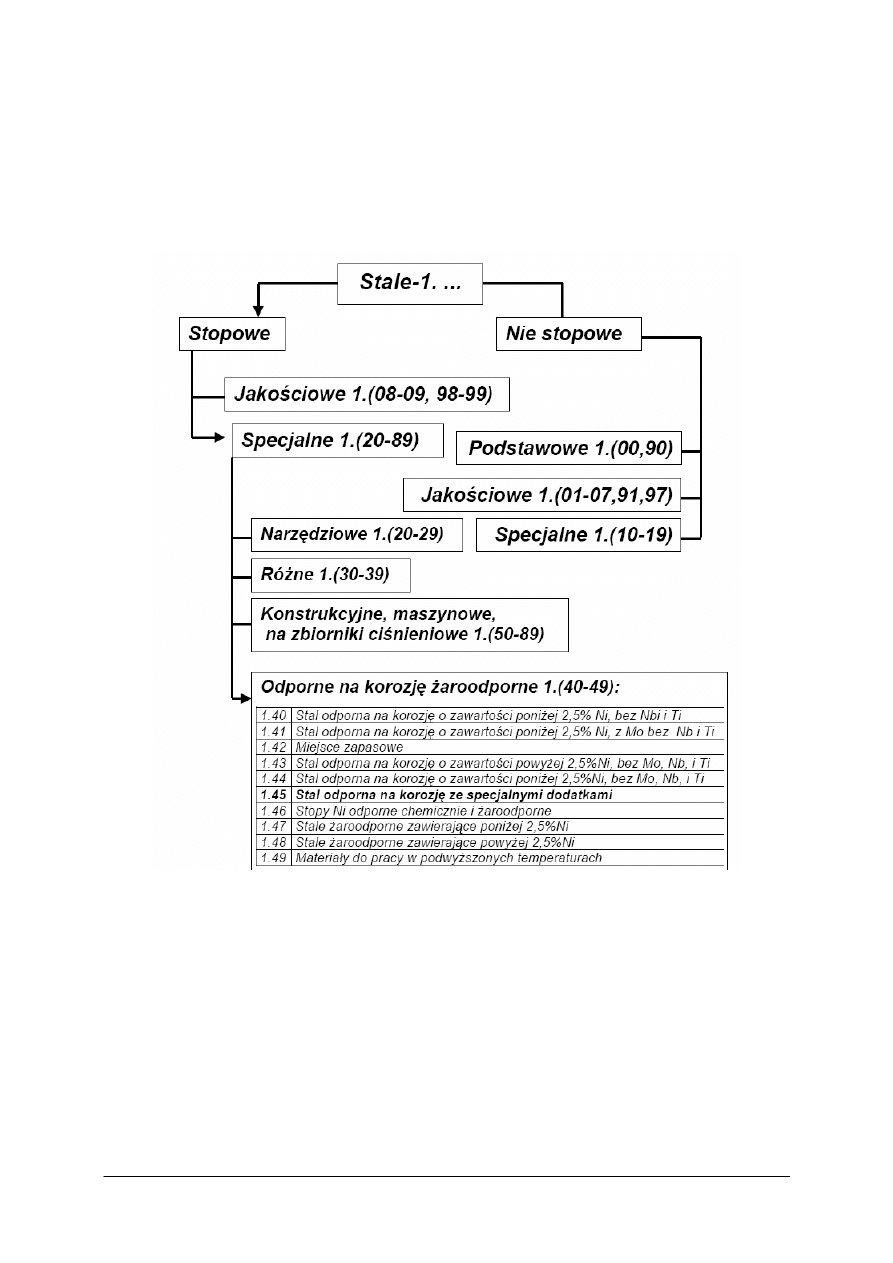

Nowe oznaczanie stali wg norm PN-EN

W normach PN-EN stosowane są dwa systemy oznaczania stali:

–

system literowo-cyfrowy (PN-EN 10027–1:1994),

–

system cyfrowy (PN-EN 10027-2:1994).

Każdy gatunek stali ma nadany znak i numer, który jednoznacznie identyfikuje tylko

jeden materiał. W przypadku systemu literowo cyfrowego symbole literowe są odpowiednio

dobrane tak, że wskazują na główne cechy stali np. zastosowanie, własności mechaniczne,

skład chemiczny. Umożliwia to łatwe identyfikowanie poszczególnych gatunków stali.

W przypadku oznaczania stali w systemie cyfrowym każdy gatunek stali ma nadany numer

składający się z pięciu cyfr, który można stosować zamiast znaku stali. Numer gatunku stali

nadaje Europejskie biuro rejestracyjne. Pierwsza cyfra w numerze „1” oznacza, że jest to stal,

dwie następne oznaczają grupę stali, a dwie końcowe wyróżniają konkretny gatunek

w grupie.(Przykład: „1.4541” oznacza stal odporną na korozję ze specjalnymi dodatkami).

Stale oznaczane wg ich zastosowania i właściwości mechanicznych i fizycznych

W tym przypadku znak zawiera symbole główne np: S stale konstrukcyjne, P stale

pracujące pod ciśnieniem, E stale maszynowe. (Przykład: stal S185 zastosowanie: konstrukcje

nitowane i łączone śrubami pracujące w temperaturze otoczenia).

Stale niestopowe. Znak stali składa się z następujących symboli: litery C, liczby

określającej 100-krotną wartość wymaganej zawartości procentowej węgla. (Przykład: stal

C45U zastosowanie: proste narzędzia ręczne, młotki zwykłe i kowalskie, kowadła,

pomocnicze narzędzia kowalskie itp.)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Stale stopowe. Znak stali składa się z następujących symboli literowych i liczbowych:

litery X, liczby określającej 100-krotną wartość wymaganej zawartości procentowej węgla,

symboli chemicznych oznaczających składniki stopowe stali, liczb oznaczających średni

procent zawartości pierwiastków stopowych. (Przykład: stal X5CrNi18–10 zastosowanie:

w przemyśle chemicznym, przetwórstwa spożywczego, zbiorniki, pompy, rurociągi, implanty

medyczne, naczynia)

Rys. 7.

Fragment cyfrowego systemu oznaczania stali wg norm europejskich [http://home.agh.edu.pl]

Stale szybkotnące. Znak stali składa się z: liter HS, liczby oznaczającą średnie

procentowe zawartości pierwiastków stopowych, zaokrąglone do liczby całkowitej

i oddzielone kreska poziomą w następującym porządku: wolfram (W)-molibden (Mo)-wanad

(v)-kobalt (Co)

(Przykład: stal HS2–9–2 zastosowanie: wiertła spiralne, frezy, narzynki i gwintowniki,

narzędzia do obróbki kół zębatych)

Staliwo

Jest to stal w postaci lanej, o zawartości węgla od 0,1 do 0,6%, odlana w formie

o określonym kształcie. Odlew po zakrzepnięciu może być poddany dalszej obróbce

skrawaniem lub cieplnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

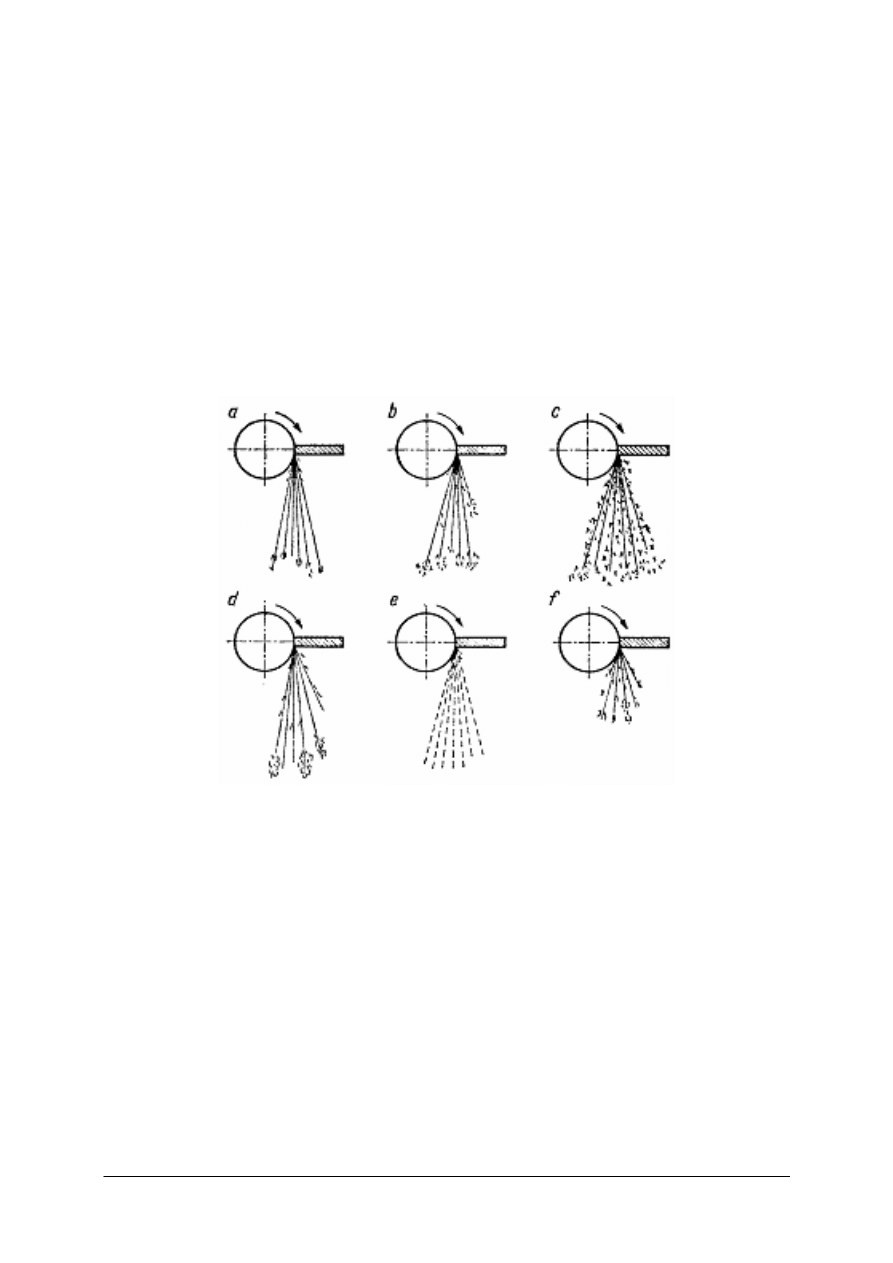

Rozpoznawanie jakości stali metodami warsztatowymi.

W warunkach warsztatowych w pewnym przybliżeniu można określić jakość stali jaką

dysponujemy. Jednym ze sposobów jest obserwacja barwy i kształtu iskier powstających

podczas szlifowania. Podczas szlifowania stali miękkiej powstają iskry białe i długie.

W przypadku szlifowania stali o zwartości węgla do 0,6% powstają iskry jasnożółte

o niewielkiej ilości gwiazdek. Ze stali o zawartości węgla ponad 0,6% podczas szlifowania

powstaje duży snop iskier w kształcie gwiazdek o żółtym kolorze. Jeżeli szlifujemy stal

specjalną, powstają iskry kolorowe. W przypadku stali wolframowej czerwone, a chromowo-

wolframowej biało-czerwone z żółtymi punktami. Inna metoda określenia zawartości węgla

w stali polega na wnikliwym obejrzeniu przełomu próbki. Stal o małej zawartości węgla

będzie miała przełom włóknisty i barwę srebrzystoszarą.

Badanie twardości metalu w warunkach warsztatowych polega na nacięciu próbki

materiału pilnikiem.

Rys. 8. Badanie składu chemicznego stali przez iskrzenie a) stal niskowęglowa,

b) średniowęglowa, c) narzędziowa, d) żeliwo, e) szybkotnąca, f) manganowa

[13, s. 316]

ś

eliwo

Jest to stop odlewniczy żelaza z węglem, krzemem, manganem, fosforem, siarką i innymi

składnikami zawierający od 2% do 3,6% węgla w postaci cementytu lub grafitu.

Występowanie konkretnej postaci węgla zależy od szybkości chłodzenia. śeliwo otrzymuje

się przez przetapianie surówki z dodatkami złomu stalowego lub żeliwnego w piecach

zwanych żeliwniakami. Tak powstały materiał stosuje się do wykonywania odlewów. śeliwo

charakteryzuje się niewielkim skurczem odlewniczym, łatwością wypełniania form, a po

zastygnięciu dość dobrą obrabialnością. W celu usunięcia ewentualnych ostrych krawędzi

i pozostałości formy odlewniczej wyroby odlewnicze po zastygnięciu poddaje się obróbce

mechanicznej przez szlifowanie. Odlew poddaje się także procesowi sezonowania, którego

celem jest zmniejszenie wewnętrznych naprężeń. Bez tego zabiegu wewnętrzne naprężenia

mogłyby doprowadzić do odkształceń wyrobu lub nawet jego uszkodzenia. śeliwo dzięki

wysokiej zawartości węgla posiada wysoką odporność na korozję.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

W technice stosuje się różne rodzaje żeliwa.

ś

eliwo szare to rodzaj żeliwa w którym węgiel występuje w postaci grafitu. Nazwa jego

pochodzi od faktu, iż jego przełom ma szary kolor. Uznawane za żeliwo wyższej jakości, jest

bardziej ciągliwe, łatwiej obrabialne, charakteryzuje się dobrą lejnością i posiada mniejszy

skurcz odlewniczy niż żeliwo białe.

ś

eliwo białe to żeliwo w którym węgiel występuje w postaci kruchego cementytu. Nazwa

jego pochodzi od faktu, iż jego przełom ma jasnoszary kolor. Uznawane za żeliwo niższej

jakości, jest mniej ciągliwe, gorzej obrabialne, charakteryzuje się nie najlepszą lejnością

i posiada większy skurcz odlewniczy, niż żeliwo szare. Jest to żeliwo kruche i nieobrabialne,

nie nadaje się na części konstrukcyjne. Jest materiałem wyjściowym do otrzymywania żeliwa

ciągliwego.

ś

eliwo ciągliwe to żeliwo otrzymane w wyniku długotrwałego wyżarzania żeliwa

białego. śeliwo takie posiada bardzo dobre własności wytrzymałościowe, porównywalne do

stali.

ś

eliwo stopowe to takie żeliwo, do którego w celu modyfikacji jego własności

fizycznych i chemicznych dodawane są dodatki stopowe takie jak krzem, nikiel, chrom,

molibden, aluminium i inne. Istnieją następujące typy żeliw stopowych: żeliwo odporne na

korozję, żeliwo kwasoodporne, żeliwo żaroodporne.

Przykłady żeliw stopowych:

–

silal – przeznaczone na odlewane elementy do pracy w temperaturach dochodzących do

600–800°C, wadą silalu jest wysoka kruchość,

–

nicrosilal – podobne do silalu z większym dodatkiem niklu. Charakteryzuje się większą

ż

aroodopornością i lepszymi charakterystykami wytrzymałościowymi,

–

niresist – cechuje się wysoką żaroodpornością, a zarazem odpornością na korozję.

Metale nieżelazne i ich stopy

W technice najczęściej wykorzystuje się metale nieżelazne takie jak: cyna, miedź,

aluminium, ołów, nikiel, cynk. Ponieważ metale nieżelazne są dość drogie, często zastępuje

się je ich stopami.

Aluminium (Al) zwane również glinem, jest lekkim metalem o barwie srebrzystobiałej.

Jest odporny na wpływy atmosferyczne, a także działanie słabych kwasów, alkoholi

i tłuszczów. Charakteryzuje się dobrą przewodnością elektryczną i cieplną, a także dobrą

kowalnością i lejnością. Stosuje się go do wyrobu przewodów elektrycznych, różnego rodzaju

zbiorników, armatury, naczyń mleczarskich. Ma także duże zastosowanie jako składnik

stopów z innymi metalami. Zastosowanie aluminium w stanie czystym: w przemyśle

chemicznym i spożywczym na zbiorniki, przewody, armaturę, naczynia i sprzęt gospodarstwa

domowego, folie i opakowania, w przemyśle elektrotechnicznym na przewody elektryczne

zwłaszcza wysokiego napięcia, elementy konstrukcyjne kaset, pulpitów, obudów itp.

Cyna (Sn) jest bardzo miękkim metalem o barwie szarej. Cyna poprzez zabieg cynowania

lub bielenia stosowana jest do pokrywania warstwą ochronną stali i miedzi. Dokonuje się tego

przez zanurzenie części pobielanej w roztopionej cynie. Cyna jest składnikiem stopowym

brązu i spiżu. Jest także wykorzystywana w stopach łożyskowych i stopach do lutowania.

Cynk (Zn) jest metalem o barwie srebrzystej z odcieniem błękitnym. Jest bardzo odporny

na działanie powietrza i wilgoci, daje się łatwo przerabiać na blachy, pręty, folie i drut. Cynk

wykorzystuje się do tworzenia warstw ochronnych na wyrobach żelaznych (cynkowanie).

Stosuje się go również jako składnik w stopach.

Chrom (Cr) jest metalem o barwie srebrzystej z niebieskawym odcieniem. Jest twardy,

trudno topliwy. Dzięki niewidocznej powłoce tlenku którym się pokrywa jest odporny na

korozję. Stosowany jest jako składnik stopowy, a także do ozdobnego pokrywania

galwanicznego (chromowania) wyrobów stalowych i mosiężnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Kadm (Cd) o własnościach podobnych do własności cynku. Jest używany jako składnik

stopowy.

Kobalt (Co) metal srebrzystobiały, o niebieskawym połysku, kowalny, ciągliwy,

ferromagnetyczny, trudnotopliwy. Odporny na działanie czynników atmosferycznych.

Nikiel (Ni) jest metalem o srebrzystobiałej barwie z lekkim żółtawym odcieniem. Jest

odporny na korozję i niektóre kwasy. Nikiel jest ciągliwy i plastyczny. Stosowany jest do

galwanicznego pokrywania (niklowania) innych metali. Ma szerokie zastosowanie jako

składnik stali stopowych, brązów i mosiądzów.

Miedź (Cu) jest plastycznym metalem o jasnoczerwonej barwie. Po długotrwałym

działaniu warunków atmosferycznych pokrywa się zielonym nalotem. Miedź jest dobrym

przewodnikiem prądu elektrycznego i ciepła. Używana jest do wyrobu przewodów

elektrycznych, uzwojeń silników elektrycznych i prądnic. Miedź znajduje również duże

zastosowanie

do

pokrywania

przedmiotów

stalowych,

cynkowych,

cynowych

i aluminiowych, przed chromowaniem lub niklowaniem. Z miedzi wykonuje się elementy

urządzeń grzewczych, chłodniczych itp. Miedź jest głównym składnikiem stopowym takich

stopów jak: mosiądze, brązy, spiże.

Ołów jest metalem o barwie szarej, miękkim i odpornym na działanie kwasów i zasad.

Jest składnikiem wielu stopów. Stosuje się go w przemyśle chemicznym do sporządzania

naczyń i armatury do kwasów, w przemyśle elektrotechnicznym do wykonywania płyt

akumulatorowych. Bywa również stosowany w formie różnego rodzaju obciążników.

Stopy metali nieżelaznych

Stopy aluminium ze względu na małą masę właściwą noszą nazwę stopów lekkich.

Z tego względu oraz dzięki dobrym właściwościom wytrzymałościowym znajdują szerokie

zastosowanie w przemyśle maszynowym. Najbardziej znanymi stopami aluminiowymi są

duraluminium i silumin.

–

Duraluminium (dural) jest stopem aluminium, miedzi, magnezu i manganu

z domieszkami żelaza i krzemu. Odznacza się dużą twardością, wytrzymałością i małą

masą właściwą. Duraluminium jest stopem, który znalazł szerokie zastosowanie

w przemyśle motoryzacyjnym i lotniczym.

–

Silumin jest odmianą stopu aluminiowego, która oprócz aluminium zawiera duże ilości

krzemu oraz niewielkie ilości miedzi, magnezu i manganu. Silumin jest stopem

stosowanym do wyrobu elementów silników spalinowych (tłoków), części pomp

i armatury chemicznej.

Elementy i konstrukcje ze stopów aluminium wykonuje się poprzez walcowanie,

wyciskanie, kucie lub ciągnienie. Wyroby te nie mogą być przeznaczone do kontaktu

z żywnością.

Stopy miedzi

Najbardziej znanymi stopami miedzi są brązy i mosiądze.

–

Brąz to stop miedzi z cyną (brązy cynowe), miedzi z ołowiem (brązy ołowiowe) lub

miedzi z aluminium (brązy aluminiowe). Brązy są odporne na ścieranie oraz na działanie

związków chemicznych. Stosowane są na tulejki, panewki łożysk ślizgowych, części

armatury, zawory pomp itp.

–

Mosiądz jest stopem miedzi z cynkiem. Barwa mosiądzu zależnie od zawartości miedzi

zmienia się od żółtej do czerwono-żółtej. Stosowany jest do wyrobu armatury

wodociągowej, przewodów paliwowych, części elektrotechnicznych, przyrządów

optycznych i instrumentów muzycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Stopy łożyskowe

Są to stopy służące do wylewania panewek łożyskowych. Stopy te powinny

charakteryzować

się

odpowiednimi

właściwościami

mechanicznymi

do

pracy

w podwyższonej temperaturze łożyska, małym współczynnikiem tarcia, dużą odpornością na

ś

cieranie, odpornością na kwasy znajdujące się w smarach. Najczęściej stosowanymi stopami

łożyskowymi są:

–

stopy cynowe (stosowane w łożyskach samochodów, ciągników i innych łożyskach

mocno obciążonych),

–

stopy cynowo-ołowiowe, (używane w łożyskach mniej obciążonych, np. w maszynach

rolniczych),

–

brązy cynowe (stosowane na odlewy panewek),

–

brązy ołowiowe (stosowane do łożysk pracujących pod dużym obciążeniem).

Stopy tytanu

Lekkie stopy, bardzo wytrzymałe optymalne do produkcji samolotów. Przeznaczenie:

powłoki silników rakietowych, części silników turbinowych, tarcze, pierścienie, łopatki,

okucia lotnicze, naczynia ciśnieniowe.

Stopy kobaltu

Zastosowanie: w medycynie do wykonania nietoksycznych implantów, odporne na

działanie kwasów organicznych, wykorzystywane w technice lotniczej i kosmicznej,

materiały odporne na ścieranie, żaroodporne i żarowytrzymałe. Mają zastosowanie do

budowy endoprotez stawowych.

Stopy cynku

50% światowej produkcji cynku przeznaczone jest na powłoki ochronne elementów ze

stali i żeliwa, elementy głębokotłoczne w przemyśle samochodowym, sprzęt gospodarstwa

domowego

Stopy ołowiu

Ołów i jego stopy mają zastosowanie do produkcji elektrod akumulatorowych, płaszczy

kablowych i łożysk ślizgowych

4.1.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie normy prawne regulują stosowanie materiałów i wyrobów przeznaczonych do

kontaktu z żywnością?

2.

Jakie właściwości fizyczne charakteryzują metale?

3.

Jakie znasz właściwości mechaniczne metali?

4.

Co to jest stal?

5.

Jak klasyfikujemy stal pod względem przeznaczenia?

6.

Czym różnią się stale stopowe od stali węglowych?

7.

W jaki sposób oznacza się stale?

8.

Co to jest żeliwo?

9.

Co to jest staliwo?

10.

Jakie znasz metale nieżelazne i ich stopy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.1.3.

Ćwiczenia

Ćwiczenie 1

Mając do dyspozycji stalowy pręt o przekroju kwadratowym (bok 20 mm) i długości

1,2 m, oblicz jego masę wiedząc, że gęstość stali wynosi 7850 kg/m

3

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

obliczyć objętość pręta,

3)

obliczyć masę pręta.

Wyposażenie stanowiska pracy:

–

materiały piśmiennicze,

–

literatura zgodna z wykazem w Poradniku dla ucznia.

Ćwiczenie 2

Odszukaj w Poradniku mechanika informację na temat twardości różnych metali.

W jakich jednostkach jest ona określona? Czy można zmienić twardość stali? W jaki sposób?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

przeanalizuj treść ćwiczenia,

3)

korzystając z Poradnika ucznia i Poradnika mechanika odpowiedz na zadane pytania.

Wyposażenie stanowiska pracy:

−

materiały piśmiennicze,

−

literatura zgodna z wykazem w Poradniku dla ucznia.

Ćwiczenie 3

W Poradniku mechanika odszukaj w tabeli wyrobów hutniczych informacje

charakteryzujące kątownik równoramienny o wymiarach 45x45x4. Na podstawie tych

informacji oblicz masę konstrukcji do której budowy zużyto 12 m tego kątownika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

odszukać w Poradnika mechanika potrzebne informacje,

3)

wykonać polecenie z ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały piśmiennicze,

−

literatura zgodna z wykazem w Poradniku dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Ćwiczenie 4

Rozpoznaj różne rodzaje próbek stalowych, wykonując próbę za pomocą szlifierki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić zasady bezpiecznej pracy,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

przeczytać odpowiedni fragment Poradnika,

4)

przeprowadzić obserwację iskier podczas szlifowania różnych gatunków stali,

5)

określić gatunki stali na podstawie iskier.

Wyposażenie stanowiska pracy:

–

stołowa szlifierka tarczowa, okulary ochronne,

–

próbki różnych gatunków stali,

–

literatura zgodna z wykazem w Poradniku dla ucznia.

Ćwiczenie 5

Rozpoznaj różne rodzaje stopów metali nieżelaznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić zasady bezpiecznej pracy,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

przeczytać odpowiedni fragment Poradnika,

4)

określić rodzaje stopów nieżelaznych, z jakiego zostały zrobione przedmioty.

Wyposażenie stanowiska pracy:

–

próbki różnych przedmiotów wykonanych ze stopów nieżelaznych,

–

literatura zgodna z wykazem w Poradniku dla ucznia.

4.1.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować i rozróżnić stopy żelaza?

2)

sklasyfikować i rozróżnić metale nieżelazne?

3)

określić właściwości fizyczne metali?

4)

określić właściwości mechaniczne metali?

5)

określić właściwości metali nieżelaznych?

6)

określić zastosowanie różnych stopów nieżelaznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.

Tworzywa sztuczne. Materiały kompozytowe

4.2.1.

Materiał nauczania

Tworzywa sztuczne

Tworzywa sztuczne są wielkocząsteczkowymi związkami organicznymi otrzymywanymi

przez chemiczną przeróbkę surowców pochodzenia naturalnego (roślinnego lub zwierzęcego)

bądź też metodą syntezy z produktów chemicznej przeróbki węgla, ropy naftowej lub gazu

ziemnego. Są produkowane już od przeszło 60 lat. Materiały oparte na polimerach

syntetycznych, często zastępują tradycyjne materiały takie jak drewno, ceramika, metal,

kauczuk naturalny. Tworzywa sztuczne mogą być półproduktami (np. żywice poliestrowe)

lub wyrobami gotowymi. W skład tworzyw sztucznych wchodzą oprócz polimerów także

plastyfikatory (zmiękczacze), wypełniacze (zmieniające właściwości mechaniczne) oraz

substancje barwiące.

Uwzględniając właściwości tworzyw sztucznych można je sklasyfikować jako:

–

duromery, czyli tworzywa twarde, trudnotopliwe, o wysokiej odporności mechanicznej,

służące często jako materiały konstrukcyjne (tzw. sztuczne metale); niektóre duromery

zastępują też materiały ceramiczne,

–

plastomery, tworzywa popularnie zwane termoplastami, mniej sztywne od duromerów,

łatwotopliwe i zwykle rozpuszczalne. Dzięki ich topliwości można je przetwarzać

poprzez topienie i wtryskiwanie do form lub wytłaczanie. Pozwala to na uzyskiwanie

nawet bardzo skomplikowanych kształtów. Stosowane są jako obudowy do maszyn

i urządzeń, elementy wyposażenia domowego itp.

–

elastomery to tworzywa, które można rozciągać i ściskać, w wyniku czego zmieniają

znacznie swój kształt. Po odjęciu siły elastomery wracają do swoich poprzednich

wymiarów. Elastomery zastąpiły prawie całkowicie kauczuk naturalny.

Ze względów ekologicznych trwają prace nad tworzywami sztucznymi, które

podlegałyby biologicznej degradacji, a produkowane by były na bazie roślinnej lub

zwierzęcej.

Właściwości tworzyw sztucznych

Tworzywa sztuczne cechują się:

−

łatwością formowania elementów o skomplikowanych kształtach, bez dodatkowej

obróbki,

−

stosunkowo dużą odpornością chemiczną,

−

dobrymi właściwościami mechanicznymi i bardzo dobrymi elektrycznymi,

−

niską gęstością,

−

możliwością łatwego otrzymywania wyrobów o estetycznym wyglądzie,

−

możliwością nadawania wyrobom różnych kolorów,

−

możliwością uzyskania wyrobów przezroczystych.

Tworzywa sztuczne mogą być stosowane w różnorodnej postaci, m.in. jako: tworzywa

konstrukcyjne, materiały powłokowe, spoiwa, kleje, kity, włókna syntetyczne. Coraz częściej

używa się ich do wytwarzania części maszyn i urządzeń oraz przedmiotów powszechnego

użytku. W porównaniu z właściwościami metali, tworzywa sztuczne posiadają niższą

wytrzymałość mechaniczną i mniejszą twardość oraz stosunkowo niewielką odporność

cieplną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Skład tworzyw sztucznych

Podstawowym składnikiem tworzyw sztucznych są wielkocząsteczkowe związki, które

mogą być pochodzenia syntetycznego lub naturalnego. Oprócz tego związku tworzywo

sztuczne zawiera składniki dodatkowe, które nadają mu korzystne właściwości użytkowe.

Dodatkowymi składnikami znajdującymi się w tworzywach sztucznych są:

−

Barwniki (naturalne lub syntetyczne), używane do barwienia różnorodnych materiałów

(tkanin, papieru, skór, drewna, tworzyw sztucznych, żywności, kosmetyków).

−

Pigmenty – substancje barwne, które w stanie rozdrobnienia są stosowane do wyrobu farb

oraz barwienia tworzyw sztucznych, a także włókien syntetycznych, wyrobów

ceramicznych, gumy, papieru. Pigmenty nieorganiczne (mineralne) dzieli się na naturalne

(farby ziemne) i sztuczne (sole i tlenki metali otrzymywane sztucznie). Do pigmentów

nieorganicznych zalicza się także pigmenty otrzymywane z metali nieżelaznych

np. glinu, miedzi i ich stopów. Pigmenty organiczne, również dzieli się na naturalne

i syntetyczne. Naturalne występują w organizmach żywych np. chlorofil, hemina, sepia,

indygo. Niekiedy pigmenty oprócz właściwości barwienia substancji, wykazują także

inne cechy: świecenie (luminofory) lub zmianę barwy wraz ze zmiana temperatury

(pigmenty termoczułe). Mają wówczas zastosowanie do produkcji farb świecących

i termometrycznych.

−

Stabilizatory, są to substancje chemiczne zapobiegające (lub opóźniające) samorzutne

i niekorzystne przemiany chemiczne innych substancji, takich jak: artykuły spożywcze,

leki, polimery, zawiesiny i emulsje, do których dodawane są w niewielkich ilościach.

Stabilizatory osłabiają działanie czynników termicznych, hydrolitycznych, biologicznych

i świetlnych.

−

Napełniacze, wypełniacze, obciążniki są to substancje wprowadzane do tworzyw

sztucznych, mieszanek gumowych, farb i innych w celu poprawy ich własności

mechanicznych, elektroizolacyjnych i przeciwpożarowych oraz obniżenia ich ceny.

Najczęściej stosowane napełniacze to: mączka drzewna i kamienna, ziemia okrzemkowa,

pył metalowy, sadze, grafit, ścinki, włókna, tkaniny szklane, azbest, miki a także

pigmenty.

−

Zmiękczacze, plastyfikatory to najczęściej oleiste ciecze o małej lotności lub ciała stałe,

które mieszają się homogenicznie z polimerem, nie wchodząc z nim w reakcję. Dodatek

zmiękczaczy do polimerów powoduje obniżenie temperatury kruchości i mięknienia oraz

podwyższenie odkształcalności i sprężystości. Ułatwione zostaje także przetwórstwo

polimeru. Zmiękczacze powinny być stabilne chemicznie, nietoksyczne oraz nie

pogarszać właściwości. Ze względu na pochodzenie zmiękczacze dzieli się na: naturalne

(olej słonecznikowy) oraz syntetyczne (estry, ketony itp.).

Rodzaje tworzyw sztucznych

Polimery można otrzymywać w trzech różnych procesach chemicznych:

–

przez polimeryzację, gdy z wielu pojedynczych cząstek (monomerów), tworzą się

zespoły tych cząstek (polimery); gdy w reakcji bierze udział więcej związków wówczas

powstaje kopolimer (przykłady tworzyw: polietylen, polipropylen, polistyren, kopolimery

winylu PCW, żywice akrylowe)

–

polikondensacja przebiega podobnie do polimeryzacji z tym, że w czasie jej przebiegu

wydzielają się produkty uboczne (woda, chlorowodór, alkohol), (przykłady tworzyw:

fenoplasty, aminoplasty, silikony, poliestry nasycone i nienasycone),

–

poliaddycja to reakcja wiązania monomerów w związki wielkocząsteczkowe bez

wydzielania produktów ubocznych (przykłady tworzyw: poliuretany),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Podstawą klasyfikacji tworzyw sztucznych jest ich zachowanie się pod wpływem ciepła.

Dzieli się je na:

–

tworzywa termoplastyczne (termoplasty) po powtórnym nagrzaniu miękną i poddają się

formowaniu, czyli staja się plastyczne; takie tworzywa można kilkukrotnie przerabiać; są

wodoodporne i odporne na udar, dają się łatwo spawać,

–

tworzywa termoutwardzalne pod wpływem wysokiej temperatury stają się plastyczne, po

czym twardnieją w sposób nieodwracalny; są mało ścieralne, mniej kruche.

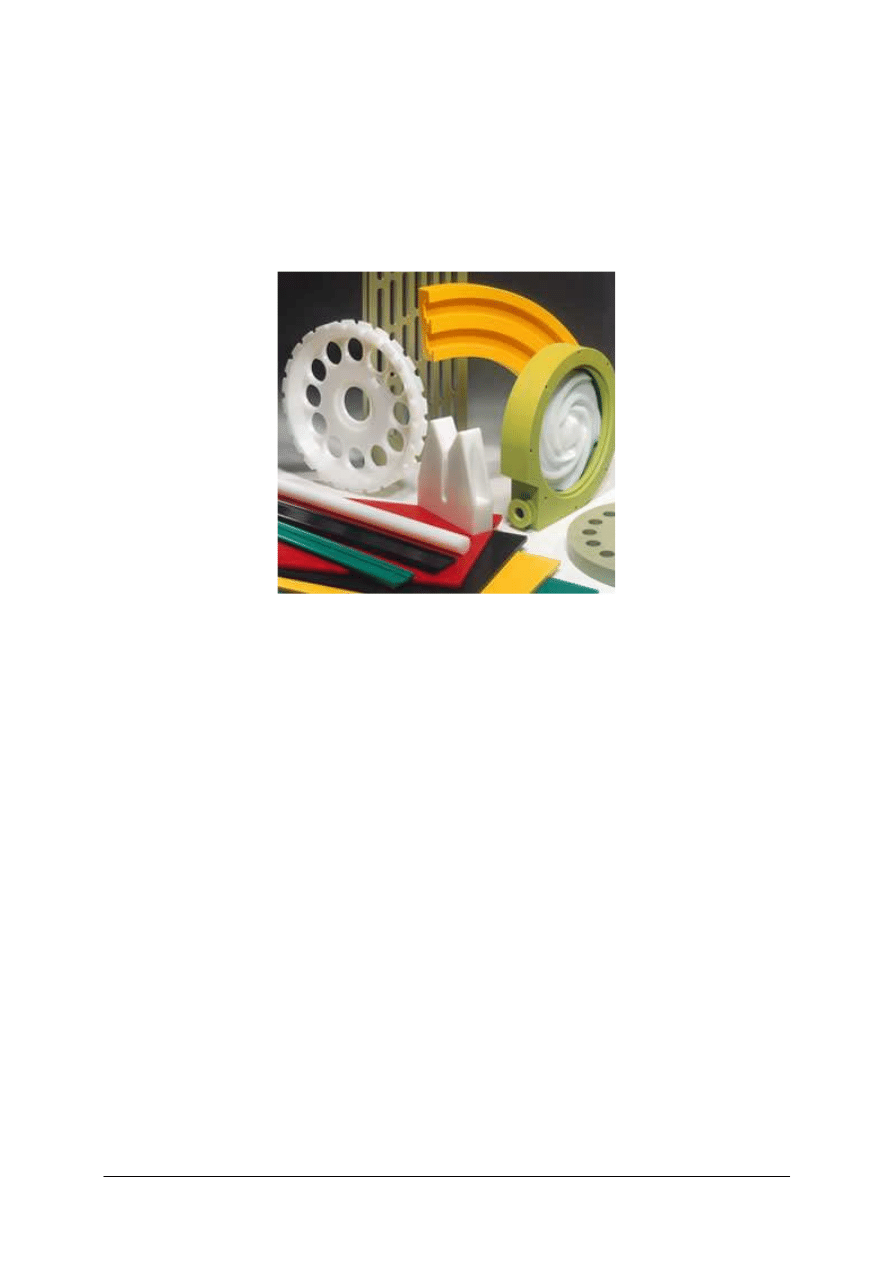

Rys. 9. Przykłady elementów wykonanych z tworzyw sztucznych [www.plastem.pl]

Przykłady tworzyw sztucznych

Poliamidy (PA) to związki wielocząsteczkowe, które zawierają w makrocząsteczce

ugrupowania amidowe. Poliamidy zaliczane są do typowych polimerów krystalicznych.

Cechuje je dobra wytrzymałość na rozciąganie, wysoki moduł sprężystości, twardość,

odporność na ścieranie itp. Poliamidy wytwarza się z pochodnych węgla, gazu ziemnego lub

ropy naftowej. Poliamidy w najróżniejszych postaciach znajdują zastosowanie w wielu

gałęziach przemysłu. Niełamliwe artykuły codziennego użytku, artykuły techniczne, którym

stawiane są wysokie wymagania wytrzymałościowe, włókna, lekkie tkaniny stanowią

najbardziej wyróżniający się zakres zastosowań tych polimerów. Wyroby z poliamidu są

twarde i elastyczne, niewrażliwe na uderzenia, posiadają dużą odporność chemiczną, mogą

pracować bez smarowania,. Z poliamidu wykonuje się tuleje łożyskowe, koła zębate,

pokrywy, korpusy, podkładki, kordy do opon, obicia tapicerskie, pasy bezpieczeństwa itp.

Poliuretany (PUR lub PU) to polimery termoplastyczne, a ich własności zbliżone są do

poliamidów. W odróżnieniu jednak od poliamidów nie chłoną wody, mają bardzo dobre

własności dielektyczne. Znajdują odpowiednio szerokie i różnorodne zastosowanie.

Przykładowo można z nich wytwarzać włókna odzieżowe, oploty przewodów, folie do

wyrobu worków, kształtki, lakiery do izolacji przewodów i malowania podłóg, kleje do

różnych materiałów, między innymi do metali lekkich i stali, rodzaj miękkiej gumy na

membrany, opony, podeszwy do butów.

Polichlorek winylu (PCW) to tworzywo niepalne, niewrażliwe na wilgoć, odporne na

czynniki chemiczne. Występuje pod wieloma nazwami handlowymi: winidur, igielit,

winoplast. W temperaturze pokojowej polichlorek winylu jest twardy, mało sprężysty, a przy

obniżeniu temperatury staje się kruchy. Twardy polichlorek winylu, z uwagi na jego dużą

odporność chemiczną, znajduje zastosowanie przede wszystkim do produkcji rur i wykładzin,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

zbiorników na naczynia, na oleje i tłuszcze. Może być również wykorzystywany na płyty

gramofonowe. Daje się łatwo kleić i spawać, jest w zasadzie niepalny. Jest odporny na

działanie kwasów, zasad, benzyny. Polichlorek winylu miękki stosuje się do wyrobu folii,

giętkich węży do wody, powłok antykorozyjnych, wykładzin podłogowych oraz różnych

przedmiotów codziennego użytku.

Polietylen (PE) znany jest już od 1937 roku i w technice dość rozpowszechniony. Jest

substancją białą, konsystencji proszku lub granulatu, przypominającą w dotyku parafinę.

Powstaje w procesie polimeryzacji etylenu. Powierzchnia tworzywa daje się łatwo zarysować,

lecz jest w odróżnieniu od parafiny zwarta. Jest tworzywem o doskonałych własnościach

dielektrycznych i dużej odporności na działanie kwasów, zasad, soli i większości związków

organicznych. W węglowodorach alifatycznych, aromatycznych i chlorowcopochodnych,

polietylen pęcznieje, czemu towarzyszy pogorszenie jego własności fizycznych. Ponadto

przewody (rury, kable) z polietylenu, ułożone w ziemi, mogą ulegać zniszczeniu,

określanemu potocznie przez analogię do metali – korozją. Polietylen znajduje zastosowanie

w produkcji folii i innych opakowań, do wyrobu rur nadających się zarówno do wody pitnej,

jak i do ścieków, jako powłoki kablowe oraz do wyrobu elementów gospodarstwa domowego,

za wyjątkiem pojemników lub opakowań do mleka i tłuszczów zwierzęcych. Polietylen

przetwarza się metodą wtrysku i wytłaczania. Zaletami są odporność na czynniki chemiczne,

dobre własności dielektryczne, łatwo się barwi. Do wad zalicza się małą płynność, szybkie

starzenie się.

Rys. 10. Kraty pomostowe wykonane z polipropylenu [www.amargo.pl]

Polipropylen (PP) jest tworzywem częściowo krystalicznym o własnościach zbliżonych

do polietylenu. Otrzymuje się go na skalę przemysłową przez niskociśnieniową polimeryzację

propylenu wobec katalizatora. Polipropylen charakteryzuję się małą ścieralnością i dobrymi

własnościami dielektrycznymi. Może być stosowany w temperaturach od 35 do 130ºC. Jest

gładki w dotyku, ma większa odporność powierzchni na zarysowania i uszkodzenia, nie ulega

korozji naprężeniowej, ma mniejszą gęstość, większą wytrzymałość na rozciąganie i większą

odporność termiczną. Jako wady polipropylenu należałoby wymienić stosunkowo dużą

kruchość w temperaturach poniżej 0ºC i większą niż polietylen wrażliwość na działanie tlenu.

Polipropylen znalazł szerokie zastosowanie w przemyśle do wyrobu różnych elementów

maszyn poddawanych większym obciążeniom (wałki drukarskie, koła zębate), naczynia

i elementy do sterylizacji wrzeniem oraz wyroby wymagające łączenia i współpracy

z elementami metalowymi.

Polistyren (PS) jest odporny na wodę, ale posiada niską odporność na ciepło jest

łatwopalny, co eliminuje go jako materiał konstrukcyjny. Otrzymuje się go na drodze

polimeryzacji styrenu w podwyższonej temperaturze. W normalnej temperaturze pokojowej

jest to tworzywo twarde i kruche, bez zapachu, bez smaku, fizjologicznie obojętne. Polistyren

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

otrzymuje się z etylenu i benzenu. Jest materiałem stosunkowo lekkim o dużej stałości

wymiarów, co umożliwia stosowanie go w precyzyjnej aparaturze pomiarowej. Cechuje się

małą nasiąkliwością wody, dobrymi własnościami dielektrycznymi, niezmiennymi

w szerokim zakresie częstotliwości, a także dużą odpornością na działanie większości cieczy,

nawet silnie korodujących. Nie odporny jest natomiast na działanie rozpuszczalników

organicznych. Pod wpływem światła słonecznego polistyren żółknie i staje się bardzo kruchy.

Jest jednym z najczęściej stosowanych tworzyw sztucznych, ponieważ obok własności

mechanicznych i fizycznych, cechuje go łatwość formowania i niska cena. Służy do wyrobu

galanterii technicznej, obudowy różnych urządzeń mechanicznych i wykładzin, a jako

tworzywo parowate (styropian) – do opakowań i płyt termoizolacyjnych. Stosowany jest

również w przemyśle elektrotechnicznych i radiotechnicznym. śywice poliestrowe po

zmieszaniu ze styrenem tworzą żywice utwardzalne na zimno.

Polioctan winylu (PVAC) otrzymuje się z acetylenu, ropy naftowej i gazu ziemnego.

Zależnie od stopnia polimeryzacji, polimery te otrzymuje się jako substancje oleiste, miękkie,

kleiste lub twarde żywice. Do różnych celów miesza się je i stosuje w postaci roztworów,

mieszanek do powlekania, jak również w postaci perełek w różnych gałęziach przemysłu

(przemysł farb, lakierów, tekstylny, papierniczy i klejów).

Poliwęglany otrzymuje się je z trującego fosgenu i dianu. Są one tworzywami

termoplastycznymi o bardzo wysokiej temperaturze mięknięcia (około 170ºC). Z powodu

bardzo słabej zdolności do krystalizacji polimeru, czyste produkty z poliwęglanu są

bezbarwne i przejrzyste. Polimer może być przetwarzany z roztworu jak również, biorąc pod

uwagę jego termoplastyczny charakter, na zwykłych maszynach stosowanych do przerobu

tworzyw sztucznych. Z poliwęglanów można produkować włókna, folie, rury, wyrobu

drążone i inne. Uwzględniając dużą odporność na ciepło, jak również bardzo dobre własności

mechaniczne i dielektyczne, stosuje się poliwęglany w przemyśle elektronicznym,

w medycynie i do produkcji maszyn i urządzeń, którym stawiane są duże wymagania

techniczne, jak również na przedmioty codziennego użytku.

Octan celulozy otrzymuje się go z celulozy przez modyfikację mieszaniną kwasu

octowego i bezwodnika octowego. Bardzo dobrze chłonie wodę. Tworzywo to znajduje

zastosowanie w przemyśle fotograficznym (niepalne błony filmowe), na opakowania,

w przemyśle maszynowym i narzędziowym, odzieżowym i lakierniczym.

Azotan celulozy (celuloid) otrzymuje się przez estryfikację celulozy kwasem azotowym

w obecności kwasu siarkowego. Tworzywo to, które daje się szczególnie dobrze barwić

i przerabiać, pomimo jego palności, znajduje szerokie zastosowanie w wielu gałęziach

przemysłu. Azotan celulozy stosowany jest na różne wykładziny (np. w przemyśle

instrumentów muzycznych), jak również do produkcji zabawek i przedmiotów codziennego

użytku, artykułów technicznych i innych. Tworzywo to znajduje również zastosowanie

w przemyśle lakierniczym.

Poliizobutylen w zależności od stopnia polimeryzacji różnych postaci poliizobutylenu

własności jego mogą być różne i obejmują materiały od lepkiego oleju do produktów

o własnościach podobnych do twardej gumy. Jako materiał konstrukcyjny tworzywo to nie

może znaleźć zastosowania ze względu na to, że nawet nie jest jeszcze materiałem twardym.

Niskocząsteczkowe

materiały

tego

typu

znajdują

zastosowanie

jako

materiały

uszlachetniające, smary, kleje, folie, płyty i węże z poliizobutylenu stosowane są w przemyśle

chemicznym, w budownictwie, w elektrotechnice, w przemyśle spożywczym, często też jako

okładziny i wykładziny.

Tworzywa akrylowe (PMM) służą do produkcji sztucznego szkła organicznego

(pleksiglasu)

ś

ywice epoksydowe znajdują zastosowanie jako kleje. Łącznie ze szkieletem z tkaniny

szklanej służą m.in. do wykonywania różnorodnych zbiorników, łodzi, itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Kompozyty

Kompozytem nazywamy tworzywo powstałe przez połączenie dwóch lub więcej

materiałów, z których jeden jest wiążącym, a inne spełniają rolę wzmacniającą i są

wprowadzane w postaci ziarnistej, włóknistej lub warstwowej. W wyniku tego uzyskuje się

kombinację własności (najczęściej chodzi tu o własności mechaniczne) niemożliwą do

osiągnięcia w materiałach wyjściowych. Większość dostępnych obecnie kompozytów jest

oparta na zastosowaniu polimerów osnowy epoksydowej lub poliestrowej, w której znajdują

się wzmacniające materiał włókno szklane, węglowe lub z Kevlaru. Do najbardziej znanych

kompozytów należą żelazobeton, eternit, szkło zbrojone siatką metalową, węgliki spiekane,

włókna szklane, węglowe, kevlar (z którego przędzie się włókna o bardzo wysokiej

odporności mechanicznej na rozciąganie) i inne. Kompozyty pozwalają na otrzymywanie

lekkich, mocnych i elastycznych konstrukcji. Kompozyty mimo tego że są lekkie, są bardzo

wytrzymałe, mogą być też odporne na obciążenia udarowe. Ze względu na mięknięcie

polimeru kompozyty z osnową polimerową nie mogą być stosowane w temperaturach

przekraczających 250

°

C.

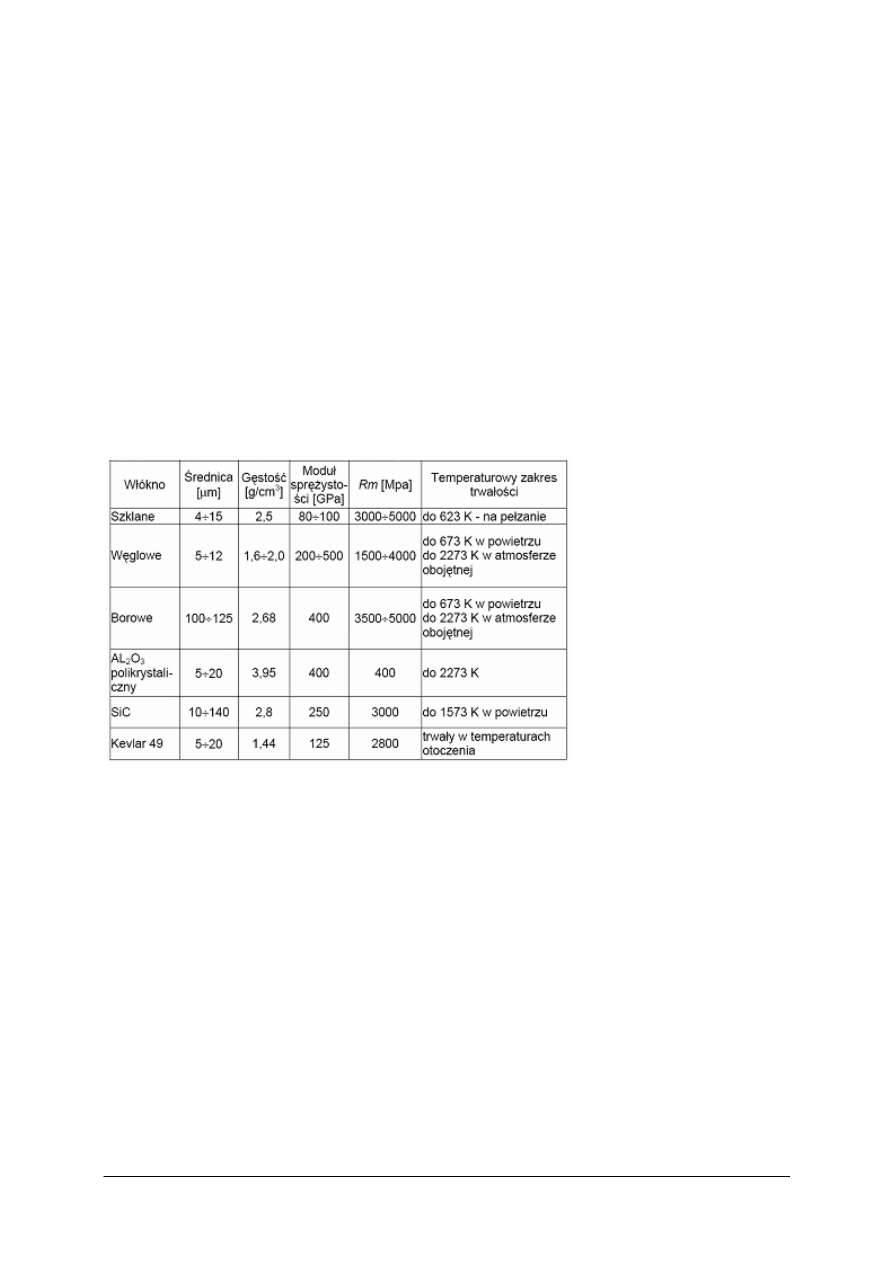

Tabela. 2 Właściwości włókien kompozytowych [17]

Osnowa w kompozycie spełnia następujące zadania:

−

zlepia zbrojenie

−

umożliwia przenoszenie naprężeń na włókna

−

decyduje o właściwościach chemicznych i cieplnych kompozytu

−

nadaje żądany kształt wyrobom

−

dobrze wiąże się ze zbrojeniem.

Zbrojenie może mieć postać proszku lub włókien. Dodawane jest do kompozytu w dużej

ilości. Oddziałuje ono zazwyczaj tylko fizycznie na osnowę.

Zadania zbrojenia to:

−

poprawia określone właściwości mechaniczne i/lub użytkowe wyrobu,

−

niekiedy zmniejsza koszt wsadu surowcowego (dotyczy to napełniaczy proszkowych).

Kompozyty są drogie, a technologie wytwarzania kompozytów i elementów z nich

wykonanych są bardzo skomplikowane. Kompozyty nie są rozciągliwe.

Ze względu na rodzaj zbrojenia wyróżniamy kompozyty:

−

włókniste

−

proszkowe

−

porowate ciała stałe lub pianki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Kompozyty umacniane włóknami można podzielić na umacniane włóknami ciągłymi

i krótkimi (ciętymi), a w zależności od kierunku ułożenia włókien mogą być kompozyty

umacniane włóknami równoległymi, nierównoległymi, matami, tkaninami, plecionkami itp.

Odrębnym rodzajem kompozytu jest laminat, czyli kompozyt warstwowy, umacniany

warstwami papieru, drewna, tkanin, podczas gdy osnowę stanowi żywica syntetyczna. Są też

stosowane laminaty typu „plaster miodu” lub kompozyty warstwowe o osnowie metalowej.

Kompozyty można dzielić według rodzaju materiału włókien (metalowe, ceramiczne

węglowe, polimerowe) lub osnowy (metal, ceramika, węgiel, tworzywa sztuczne).

Węgliki spiekane

Węgliki spiekane metali, zwane także spiekami, są sprasowanymi pod dużym ciśnieniem

proszkami metalurgicznymi, w następnej kolejności spieczone w piecach w temperaturze

ok. 1400°C. Wykorzystuje się proszki węglika wolframu, tytanu, tantalu i wanadu.

Odznaczają się bardzo wysoką twardością zbliżoną do twardości diamentu, nawet w bardzo

wysokich temperaturach. Węgliki używane są w produkcji narzędzi do obróbki skrawaniem,

gdzie przybierają postać płytek stanowiących nakładki na ostrza noży tokarskich, frezów itp.

4.2.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to są tworzywa sztuczne?

2.

Jak klasyfikuje się tworzywa sztuczne?

3.

Jakie cechy posiadają tworzywa sztuczne?

4.

Z jakich składników produkuje się tworzywa sztuczne?

5.

Jakie

znasz rodzaje tworzyw sztucznych? Podaj przykłady.

6.

Jakimi zaletami cechują się wyroby wykonane z tworzyw sztucznych, w porównaniu

z wyrobami wykonanymi z metalu czy drewna?

7.

Jaki materiał nazywa się kompozytem?

8.

Jakie znasz materiały kompozytowe?

4.2.3.

Ćwiczenia

Ćwiczenie 1

Rozpoznaj różne rodzaje elementów maszyn i opakowań, wykonanych z tworzyw

sztucznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić zasady bezpiecznej pracy,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

przeczytać odpowiedni fragment Poradnika,

4)

rozpoznać rodzaje tworzyw sztucznych.

Wyposażenie stanowiska pracy:

–

próbki różnych rodzajów tworzyw,

–

komputer z dostępem do Internetu,

–

literatura zgodna z wykazem w Poradniku dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Ćwiczenie 2

Korzystając z dostępu do Internetu, odszukaj przykłady symboli przy pomocy których

oznacza się różne rodzaje tworzyw sztucznych. Odpowiedz na pytanie, w jakim celu stosuje

się nanoszenie tej symboliki na wyroby z tworzyw sztucznych?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

określić zasady bezpiecznej pracy,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

wyszukać żądane informacje w Internecie,

4)

wypełnić niżej zamieszczoną tabelę.

Lp

Nazwa chemiczna

tworzywa sztucznego

Nazwa handlowa

tworzywa sztucznego

Symbol

literowy

Symbol

graficzny

1

2

3

Wyposażenie stanowiska pracy:

−

komputer z dostępem do Internetu,

−

materiały piśmiennicze,

−

literatura zgodna z wykazem w Poradniku dla ucznia.

Ćwiczenie 3

Analizując właściwości poszczególnych tworzyw sztucznych określ, które z nich

najlepiej nadają się do wykonania następujących elementów:

–

korpus maszyny,

–

zbiornik na wodę,

–

panew łożyska ślizgowego,

–

wypełniacz pustych przestrzeni w opakowaniach,

–

rękojeść dźwigni regulacyjnej,

–

pojemniki przechowywane w niskich temperaturach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić zasady bezpiecznej pracy,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

poznać właściwości tworzyw sztucznych,

4)

dobrać odpowiednie tworzywa do poszczególnych zastosowań.

Wyposażenie stanowiska pracy:

−

komputer z dostępem do Internetu,

−

materiały piśmiennicze,

−

literatura zgodna z wykazem w Poradniku dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Ćwiczenie 4

Rozpoznaj różne próbki tworzyw sztucznych. Do tego celu wykorzystaj niżej

zamieszczoną tabelę.

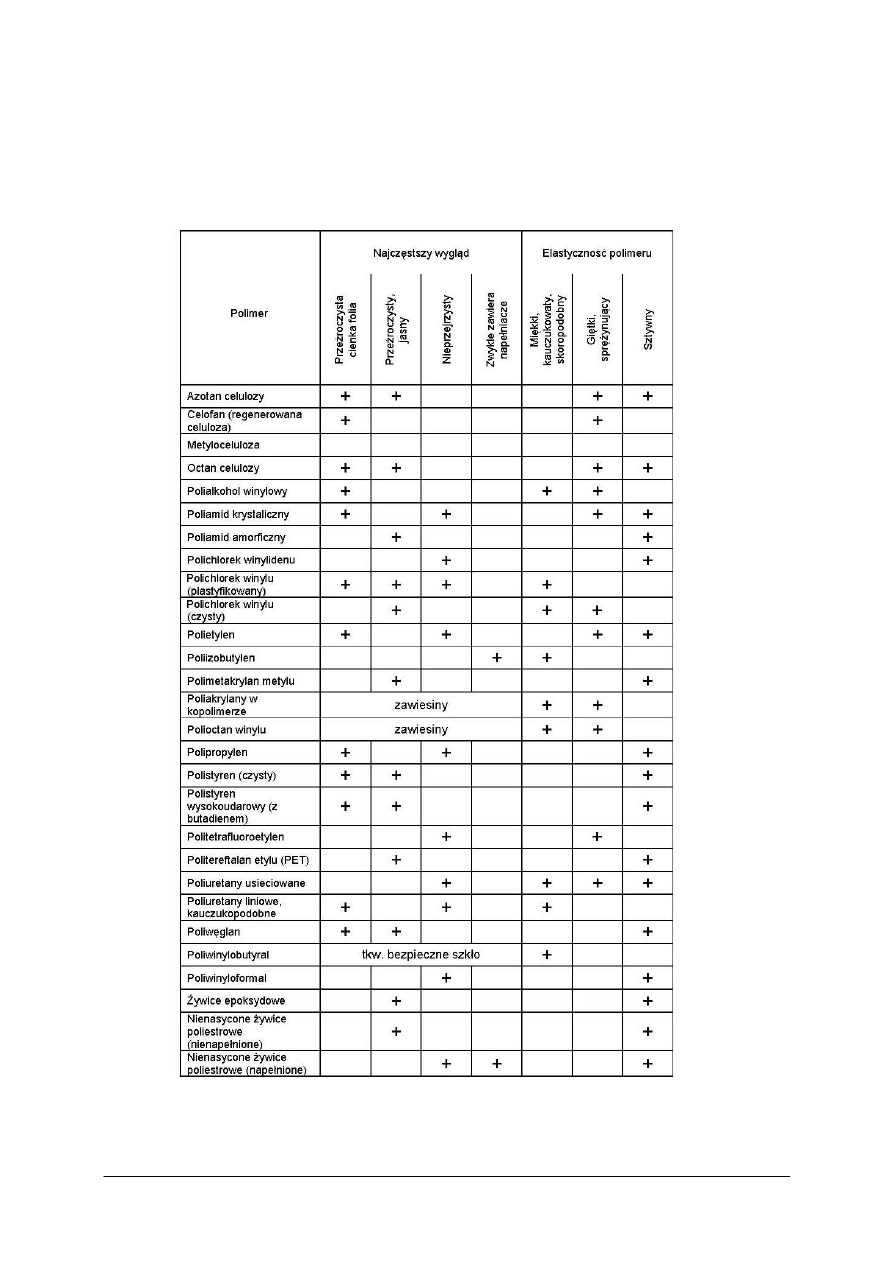

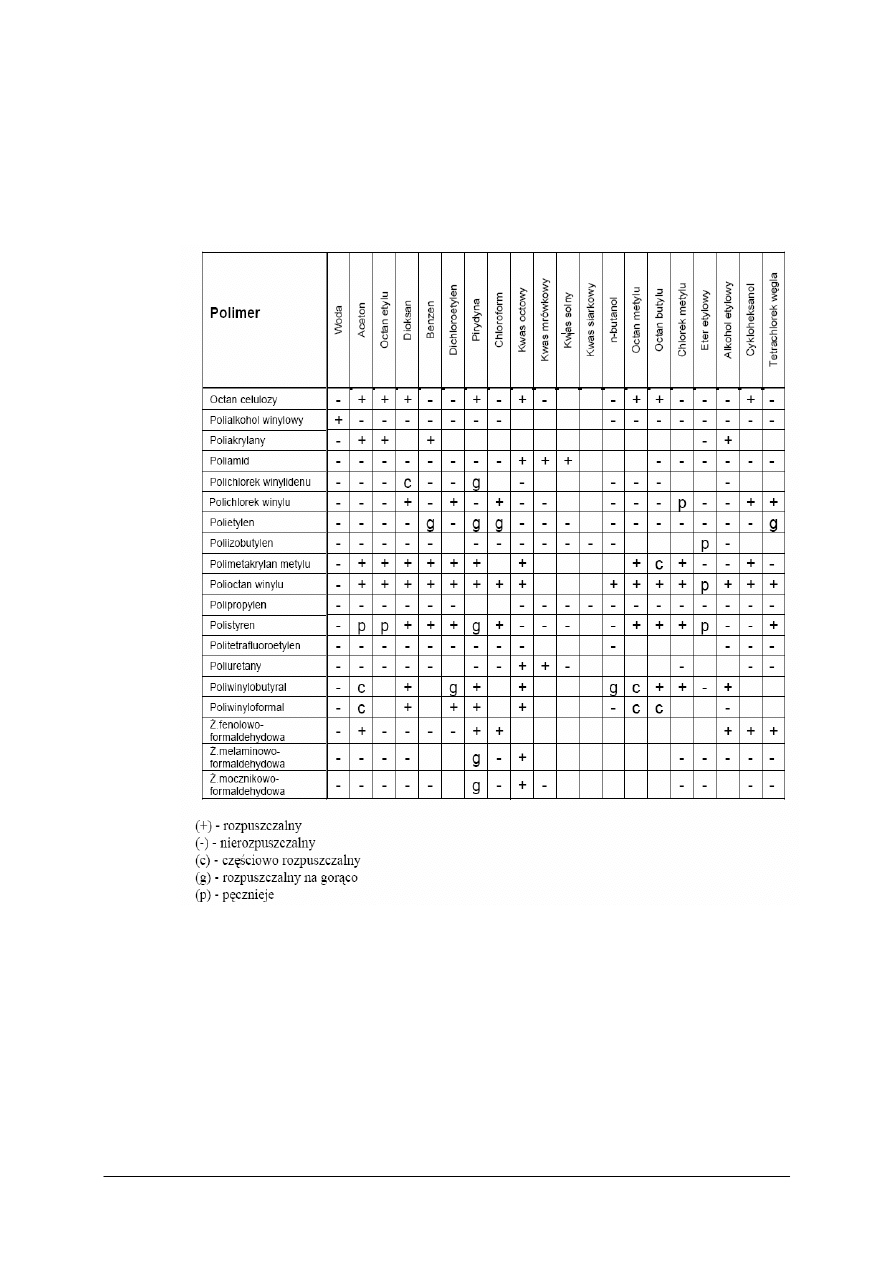

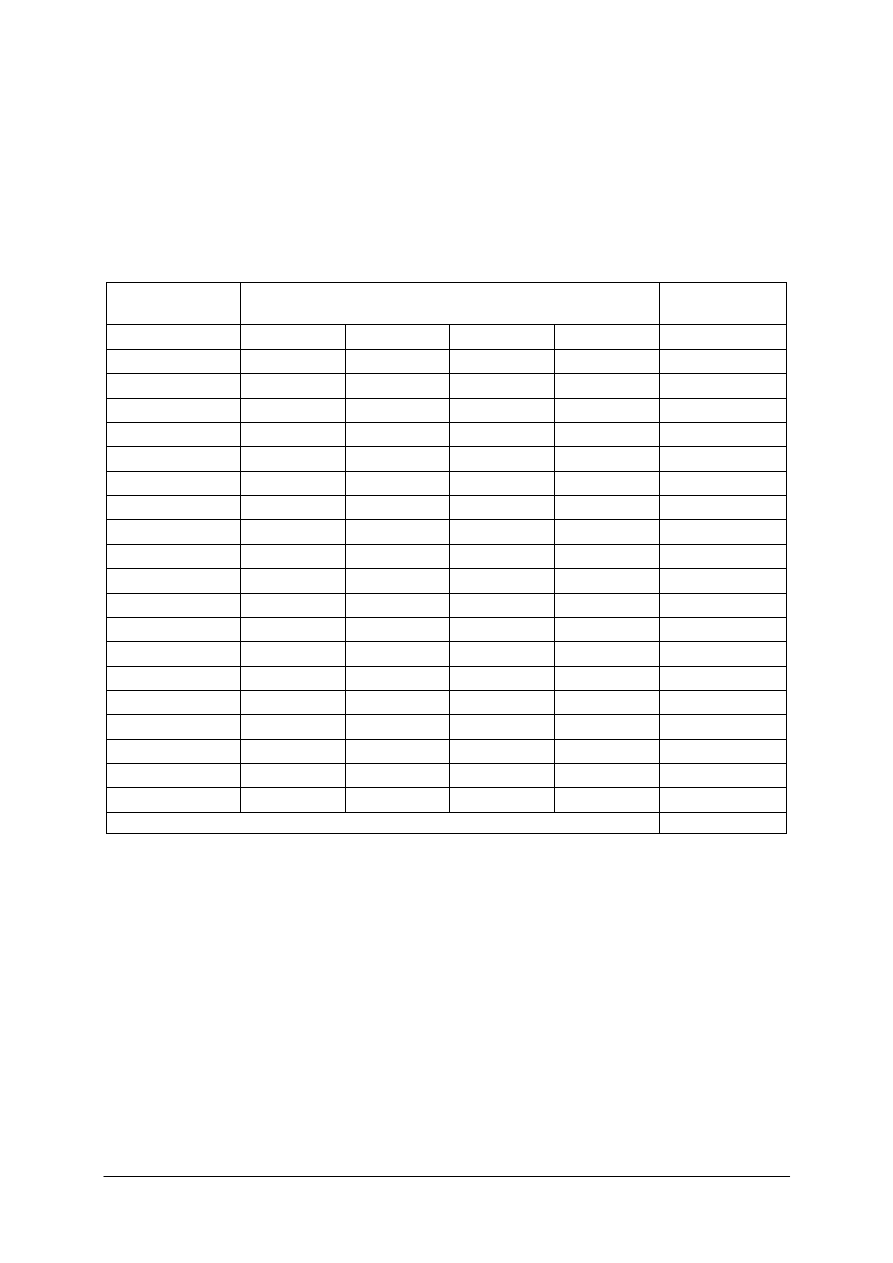

Tabela 2. Informacje służące do klasyfikacji tworzyw sztucznych na podstawie ich wyglądu i właściwości

[www.chem.uw.edu.pl]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić zasady bezpiecznej pracy,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

przeczytać odpowiedni fragment Poradnika ucznia,

4)

przeanalizować charakterystyczne cechy tworzyw sztucznych.

Wyposażenie stanowiska pracy:

–

próbki różnych rodzajów tworzyw,

–

komputer z dostępem do Internetu,

–

Poradnik ucznia,

–

materiały piśmiennicze,

–

literatura zgodna z wykazem w Poradniku dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ćwiczenie 5

Przeanalizuj, jakimi związkami chemicznymi musiałbyś dysponować, aby przy ich

pomocy rozpoznać tworzywa oznaczone PA, PUR, PE, PS, PP. Do tego celu wykorzystaj

niżej zamieszczoną tabelę.

Tabela. 3. Informacje służące do klasyfikacji tworzyw sztucznych na podstawie ich reakcji w związkach

chemicznych

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić zasady bezpiecznej pracy,

2)

zorganizować stanowisko pracy do wykonania ćwiczenia,

3)

przeczytać odpowiedni fragment Poradnika,

4)

przeanalizować charakterystyczne cechy tworzyw sztucznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wyposażenie stanowiska pracy:

–

próbki różnych rodzajów tworzyw,

–

materiały piśmiennicze,

–

komputer z dostępem do Internetu,

–

literatura zgodna z wykazem w Poradniku dla ucznia.

4.2.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić i klasyfikować tworzywa sztuczne?

2)

rozpoznać różne tworzywa sztuczne?

3)

wymienić składniki służące do produkcji tworzyw sztucznych?

4)

dobrać tworzywa sztuczne do różnych zastosowań?

5)

określić zakres zastosowań materiałów z tworzyw sztucznych?

6)

określić zakres zastosowań materiałów kompozytowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3.

Materiały ceramiczne i ogniotrwałe. Drewno

4.3.1.

Materiał nauczania

Materiały ceramiczne

Tworzywami ceramicznymi nazywa się takie związki, które odznaczają się wysoką

twardością, wysoką temperaturą topnienia, kruchością, zdolnością spiekania się i zdolnością

odbijania światła po wypolerowaniu w stanie spieczonym. Są to nieorganiczne związki metali

z tlenem, azotem, węglem, borem i innymi pierwiastkami. Po uformowaniu materiały

ceramiczne wygrzewane są w wysokich temperaturach (są spiekane).

Materiały ceramiczne wytwarza się z masy ceramicznej w skład, której wchodzą:

−

materiały plastyczne (gliny, kaoliny) ułatwiające formowanie,

−

materiały schudzające (piasek, mielony kwarc, szamot) zmniejszające plastyczność glin

tłustych, a przez to zmniejszenie ich kurczliwości podczas suszenia i wypalania,

−

topniki, które ułatwiają proces wiązania cząstek, poprzez obniżenie temperatury

spiekania i topnienia masy ceramicznej.

Surowce do produkcji ceramiki można podzielić na:

−

podstawowe (substancje o dużej zawartości czystego węgla np.: grafit naturalny, sadza,

węgiel drzewny)

−

wiążące (mają za zadanie związanie mieszaniny drobno zmielonych cząstek)

−

dodatkowe (stosuje się je w celu nadania wyrobom specjalnych wartości)

Ceramikę można podzielić na:

−

ceramikę budowlaną – wyroby te muszą być odporne na ściskanie, zginanie, działania

mrozu

−

wyroby ceramiczne ogniotrwałe – wyroby te musza odznaczać się zdolnością

przeciwstawiania się działaniu wysokich temperatur ich pracy.

Wytwarzanie wyrobów ceramicznych

Proces technologiczny wytwarzanie materiałów ceramicznych składa się z następujących

faz:

−

przeróbka surowców,

−

przygotowanie mas,

−

formowanie,

−

suszenie,

−

wypalanie,

−

szkliwienie,

−

sortowanie i szlifowanie,

−

zdobienie (ewentualnie).

Właściwości wyrobów ceramicznych

Wyroby ceramiczne cechują się następującymi właściwościami:

−

dużą twardością,

−

kruchością,

−

dużą odpornością cieplną,

−

ogniotrwałością,

−

dużą odpornością na korozję,

−

dużą wytrzymałością mechaniczną,

−

dobrą izolacyjnością,

−

niską przewodnością cieplną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rys. 11. Przykłady wyrobów z ceramiki technicznej [www.etipolam.com.pl]

Wyroby ceramiczne

W zależności od przeznaczenia i zastosowania rozróżnia się:

−

ceramiczne wyroby budowlane (cegły, dachówki, sączki, rury kanalizacyjne, wykładziny

kominowe, klinkierowe itp.)

−

ceramiczne wyroby stołowe (talerze półmiski)

−

ceramiczne wyroby techniczne (izolatory, naczynie kwasoodporne i in.)

−

ceramiczne wyroby specjalne (spieki ceramiczne, cermetale)

Wyroby ogniotrwałe

Wyrobami ogniotrwałymi nazywa się takie materiały ceramiczne, których ogniotrwałość

zwykła jest równa lub wyższa od 1580°C. Wyroby o ogniotrwałości wysokiej są wytrzymałe

na temperaturę powyżej 1770°C. Materiały ogniotrwałe służą do budowy i wykładania wnętrz

pieców przemysłowych, palenisk, i kanałów, wszędzie tam, gdzie panują wysokie

temperatury. Wyróżnia się wyroby szamotowe, krzemionkowe, magnezytowe, chromitowe

i chromomagnezytowe, dolomitowe, talkowe, mulitowe, karborundowe.

Przykłady wyrobów ceramicznych

−

cegły z masy szamotowej na okładziny ognioodporne (również do wielkiego pieca i kadzi

odlewniczych) – sprasowane drobinki materiału ceramicznego wypalone w piecu

z wysoką temperaturą, kolor piaskowy,

−

płytki ceramiczne z zewnątrz gładkie (glazura), mogą być barwione w różny sposób,

wykonywane w różnych wielkościach,

−

osełki – przeznaczone do ostrzenia noży, posiadają gładką, twardą powierzchnię,

−

klinkier – materiał budowlany o gładkiej powierzchni i przekroju zawierającym czarny

pasek – grafit,

−

karit – odznacza się wysoką odpornością na działanie kwasów i alkoholów oraz bardzo

dobrą przewodnością cieplną. Posiada chropowatą powierzchnię składającą się

z drobnych granulek, jest bardzo twardy,

−

elektrokorut biały – powierzchnia chropowata, składająca się z małych drobinek

przypominających ziarenka soli, wysoka twardość, posiada własności skrawania, ostrzy

się go diamentem,

−

fajans – posiada porowaty czerp barwy kremowej i całkowicie nieprzeświecalny. Jest on

mniej twardy niż porcelana i lżejszy. Wydaje głuchy dźwięk, po pewnym czasie tworzy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

się na nim drobna siateczka pękań. Ma dużą nasiąkliwość i małą wytrzymałość

mechaniczną. Jest najsłabszym materiałem ceramicznym,

−

kamionka – należy do wyrobów ceramicznych o skorupie zeszkliwionej jednak nie